Датчик давления с нормализованным или цифровым выходом предназначен для получения электрического сигнала, совместимого с требованиями входного интерфейса ЭВМ, и может использоваться в любой отрасли народного хозяйства. Преимущественно датчик давления с нормализованным или цифровым выходом предназначен для измерения абсолютного давления.

Из анализа современного уровня техники измерения давления известно следующее.

В настоящее время на мировом рынке широко предлагаются цифровые датчики давления (микросистемы), обеспечивающие получение выходного сигнала заданного значения в необходимом потребителю диапазоне температур и давлений.

Различают два основных типа микросистем для цифровых датчиков:

- гибридные, состоящие из МЭМС-структуры и отдельной микросхемы, которые размещены на общей кремниевой, стеклянной или кварцевой подложке;

- монолитные, представляющие собой стандартную КМОП-микросхему и МЭМС-структуру, выполненные на одном с ней кристалле.

Монолитные структуры позволяют улучшить характеристики микросистем, снизить издержки производства, корпусирования и тестирования, так как этапы формирования МЭМС-структуры и микросхемы объединены, однако такой подход достаточно сложен. Если первоначально изготавливать МЭМС-структуру, нарушается необходимая для формирования КМОП-элементов плоскостность подложки, кроме того, изготовленная КМОП-схема не может выдерживать высокотемпературные операции, требуемые для создания МЭМС-структуры.

Известен датчик давления с нормализованным или цифровым выходом, содержащий герметичный корпус с установленными в нем чувствительным элементом давления (ЧЭД) с кристаллом интегральной микросхемы преобразователя давления (ИПД), кристалл интегральной микросхемы (ИС) преобразователя первичного сигнала, защитную крышку ЧЭД и ИС, выходные контакты, средства электрических соединений ЧЭД, ИС и выходных контактов и, по меньшей мере, один канал в корпусе для подвода давления среды (см., например, патент США №8286496, заявитель Nagano Keiki Со, опубл, 16.10.12). Основным недостатком известной конструкции является сложная технология производства ИС на гибкой плате, соединения с ней тензодатчиков ИПД, расположенных на мембране. Это усложняет технологию производства, сборки и юстировку выходного сигнала по номиналу давления при изменении температуры.

Известен датчик давления с нормализованным выходом, содержащий герметичный корпус с установленными в нем чувствительным элементом давления (ЧЭД) с кристаллом интегральной микросхемы преобразователя давления (ИПД), защитную крышку ЧЭД, выходные контакты, средства электрических соединений ЧЭД, ИС и выходных контактов и, по меньшей мере, один канал в корпусе для подвода давления среды (см., патент РФ №2362133, заявитель ГУ НПК «Технологический центр» Московского института электронной техники, опубл. 20.07.2009). Высокая стабильность параметров и чувствительность тензодатчиков ИПД не гарантирует достаточную идентичность выходного сигнала при изменении температуры и требует для каждого датчика давления при его замене или ремонте основного измерительного комплекса вводить юстировочные данные каждого конкретного ИПД в АЦП комплекса, в том числе и при изменении диапазона рабочих температур.

Известен датчик давления с нормализованным или цифровым выходом, содержащий герметичный корпус с установленными в нем чувствительным элементом давления (ЧЭД) с кристаллом интегрального преобразователя давления (ИПД) и контактными площадками, кристалл интегральной микросхемы (ИС) преобразователя сигнала ИПД, защитную крышку, выходные контакты, средства электрических соединений ЧЭД, ИС и выходных контактов и, по меньшей мере, один канал в корпусе для подвода давления среды (см. патент США №7954384, заявитель Silicon Micro Sensors Gmbh, опубл. 07.06.2011). Различия в технологии производства ИПД и ИС, а также в расположении мест их установки и способов крепления усложняют технологию производства, сборки датчика давления и повышает его стоимость. Эта известная конструкция датчика давления имеет наибольшее число существенных признаков, совпадающих с признаками предложенной конструкции, решает аналогичную техническую задачу при помощи аналогичных технических средств, по этой причине заявитель выбирает указанный патент США в качестве наиболее близкого аналога изобретения (прототипа).

Технической задачей предложения является упрощение гибкого производства датчика давления с нормализованным или цифровым выходом и снижение стоимости его производства на заданный диапазон давлений и юстировки при высокой стабильности величины и других параметров выходного сигнала путем использования единой микроэлектронной технологии в широком диапазоне номинальных значений измеряемого давления от 0,02 до 0,6 МПа, а также повышение его надежности, работоспособности и стабильности.

Техническая задача решается тем, что датчик давления с нормализованным или цифровым выходом содержит корпус и установленные в нем чувствительный элемент давления (ЧЭД) с кристаллом интегрального преобразователя давления (ИПД) и контактными площадками, кристалл интегральной микросхемы (ИС) преобразователя сигнала ИПД, защитную крышку, выходные контакты, средства электрических соединений ЧЭД, ИС и выходных контактов и, по меньшей мере, один канал, выполненный в корпусе, для подвода давления среды. ЧЭД снабжен контактными площадками на защитной крышке, такое выполнение ЧЭД упрощает и позволяет автоматизировать процесс соединения электрическими проводниками ИПД, ИС и выходных контактов. Крышка выполнена из кремния по технологии производства ИС встроенной, т.е. размещена внутри полости корпуса на кристалле ИПД, а соединение ее с кристаллом ИПД также выполнено низкотемпературной пайкой стеклом, что, как известно, позволяет в кристалле ИПД уменьшить при работе термические напряжения.

Размещение кристалла ИС на встроенной защитной крышке ИПД и их соединение клеем-герметиком упрощает технологию сборки, т.к. ЧЭД соединяется с корпусом таким же образом и такими же средствами, а также снижает возникновение и влияние не компенсированных термических напряжений, так как кристалл ИПД, защитная крышка и кристалл ИС выполнены из одного и того же материала, например кремния, и имеют одинаковые термомеханические характеристики.

Все механические соединения ЧЭД и встроенной защитной крышки ИПД выполнены низкотемпературной пайкой стеклом в вакууме. Выполнение по контурам механических соединений ЧЭД защитных канавок предотвращает наиболее простыми средствами проникновение избытка низкоплавкого стекла на поверхность ИПД и контактных площадок тензорезисторов, что позволяет без дополнительных операций по подготовке поверхностей выполнить соединения методами микроэлектронных технологий, например «разварить», т.е. соединить сваркой на роботизированном комплексе электрические соединения ИПД, ИС и контактных площадок выходных контактов на корпусе.

Датчик давления, в котором контактные площадки ЧЭД выполнены на встроенной защитной крышке за пределами соединения ИС и крышки, позволяет упростить технологию «разварки», т.е. соединения сваркой, электрическими проводниками ИС, которая имеет большое число малоразмерных контактных площадок, ИПД и выходных контактов.

Датчик давления, в котором полость под встроенной защитной крышкой выполнена вакуумированой, дает возможность наиболее эффективно и простыми средствами изготовить датчик абсолютного давления и позволить долго, надежно, стабильно и эффективно работать датчику в измерительном или управляющем комплексе.

Датчик давления, в котором полость под встроенной защитной крышкой сообщена дополнительным каналом, выполненным в корпусе со вторым источником давления среды, позволяет расширить линейку типоразмеров датчиков и выполнить на том же технологическом оборудовании датчики для измерения избыточного давления и перепада давления.

Датчик давления, в котором в полости корпуса и крышки имеется газовая защитная среда, преимущественно используется для антикоррозионной защиты внутренней поверхности датчика для измерения абсолютного давления.

Датчик давления, в котором внутри полости корпуса и крышки имеется антикоррозионная защита, которая предотвращает попадание на элементы датчика агрессивной среды. Такое выполнение датчика кроме указанных технических результатов позволяет повысить надежность и долговечность работы ЧЭД в варианте выполнения датчика и использовать его для измерения избыточного давления или перепада давлений (т.е. дифференциальный датчик давления).

Датчик давления, в котором полость корпуса по меньшей мере частично заполнена защитным антикоррозионным гелем для антикоррозионной защиты внутренней поверхности датчика, может использоваться для измерения избыточного давления или перепада давлений.

Датчик давления, в котором антикоррозионная защита выполнена в виде коррозионностойкого кремнийорганического защитного покрытия поверхности полости корпуса и крышки, например, путем нанесения такого покрытия, как «Разакор», также может использоваться для измерения избыточного давления или перепада давлений агрессивной среды.

Расположение ИС на встроенной защитной крышке ИПД позволяет компактно разместить ИС в корпусе, не меняя его размеры и конфигурацию, а также термически изолировать ИС путем уменьшения теплового потока от ИПД и рабочей среды через вакуумированную полость под крышкой и уменьшить влияние быстрых изменений температуры и высокочастотных механических колебаний, передаваемых от потока рабочей среды. При этом вид получаемого сигнала на выходных контактах датчика определяется только видом и топологией интегральной микросхемы преобразователя первичного сигнала. Крепление ИС производится при низкой температуре клеем-герметиком или другим аналогичным веществом на защитной крышке, изготовленной из такого же материала, как и сама ИС, что не вызывает дополнительных напряжений как при изготовлении и сборке датчика, так и при его эксплуатации в широком диапазоне температур и измеряемых давлений. По этой причине, во-первых, крышка защищает от перегрева ИС, а во-вторых, одинаковые коэффициенты термического расширения крышки и ИС не создают между ними дополнительных термомеханических напряжений при эксплуатации, а относительно эластичный клей-герметик может частично компенсировать небольшие механические несоответствия изменения размеров крышки и ИС, полученные при сборке и эксплуатации.

Предложение поясняется следующими чертежами.

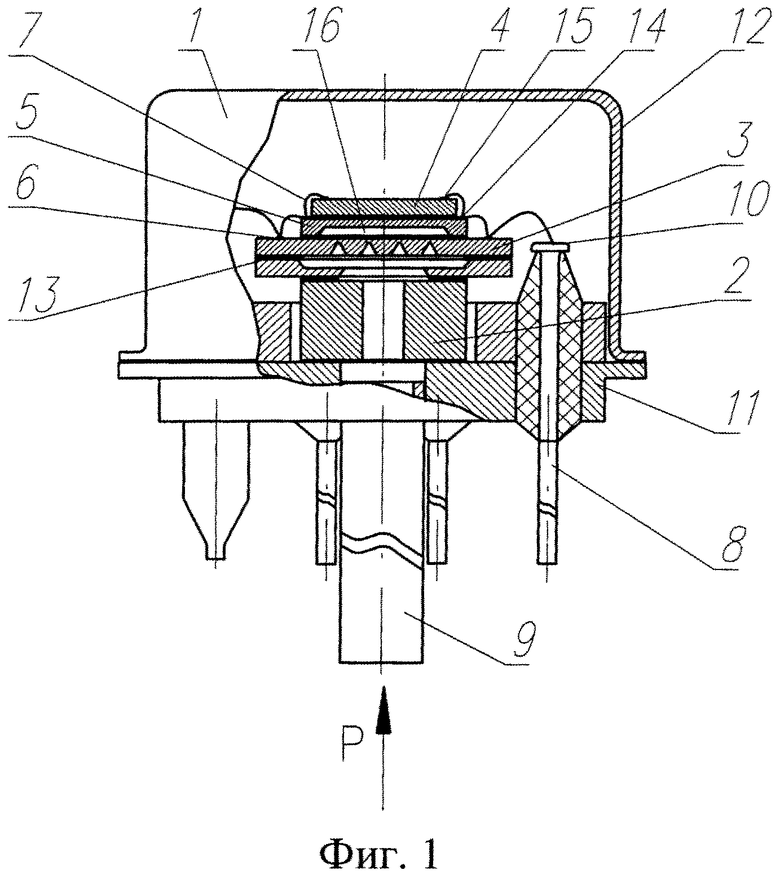

На Фиг. 1 показан продольный разрез датчика давления с ЧЭД и ИС, в котором показан датчик с контактными площадками.

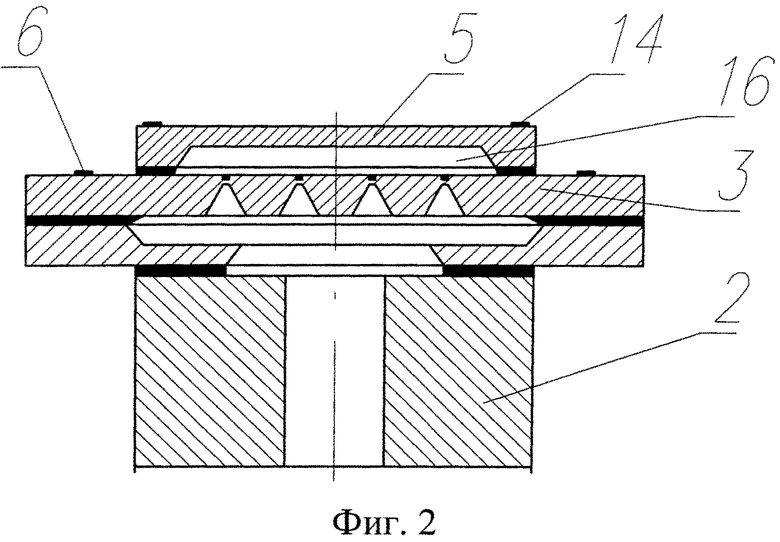

На Фиг. 2 показан продольный разрез ЧЭД в увеличенном масштабе.

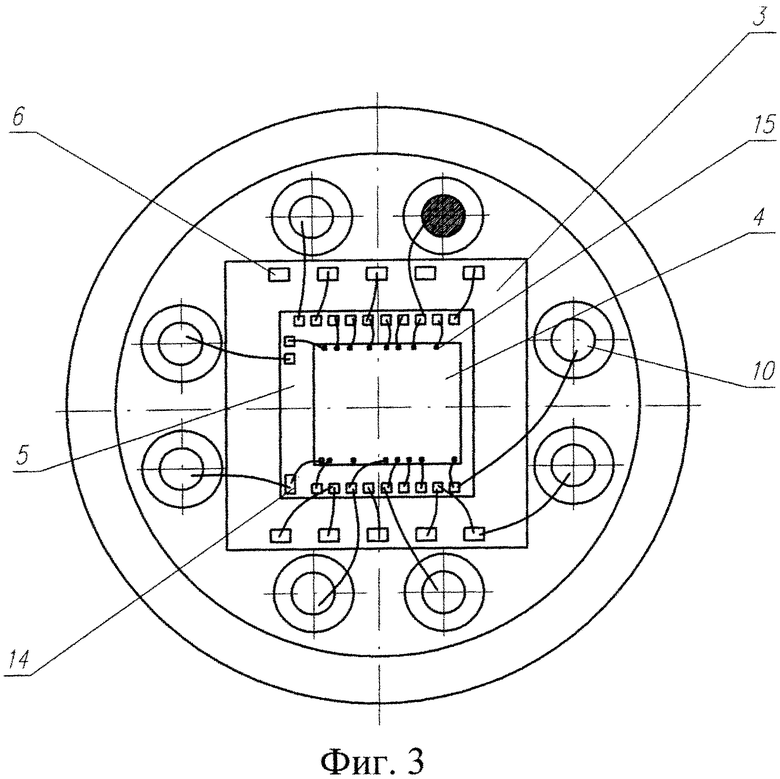

На Фиг. 3 показан вид сверху на ЧЭД Фиг. 2 в датчике давления.

В предложенной конструкции в качестве примера описывается чувствительный элемент абсолютного давления (ЧЭД) в виде интегрального преобразователя давления с тремя жесткими центрами, топология которого может быть оптимизирована в зависимости от значения номинального или диапазона изменения измеряемого давления.

Пример выполнения датчика абсолютного давления, показанный на Фиг. 1 с нормализованным или цифровым выходом, содержит герметичный корпус 1 с установленными в нем чувствительным элементом 2 давления (ЧЭД) с кристаллом 3 интегральной микросхемы преобразователя давления (ИПД), кристалл 4 интегральной микросхемы (ИС) преобразователя сигнала ИПД, встроенную защитную крышку 5 ЧЭД, контактные площадки 6, расположенные на ИПД за пределами соединения встроенной защитной крышки с ИПД, средства 7 электрических соединений ЧЭД, ИС и выходных контактов 8 на корпусе 1, например, в виде проводников из тонкой алюминиевой проволоки и, по меньшей мере, один канал 9 в корпусе 1 для подвода измеряемого давления среды. ЧЭД 2 может быть соединен с контактными площадками 10 выходных контактов 8 корпуса 1. Защитная крышка 5 выполнена встроенной, т.е. расположенной внутри корпуса 1, и изготовлена из кремния или другого полупроводникового материала такого же, как и кристаллы ИС 4 и ИПД 3 по технологии производства интегральных микросхем, и размещена на кристалле 3 ИПД. Кристалл 4 ИС размещен на встроенной защитной крышке 5 ИПД ЧЭД. Все механические соединения ЧЭД 2 и встроенной защитной крышки 5 ИПД выполнены низкотемпературной пайкой стеклом в вакууме. ИС, ЧЭД и корпус 1 соединены клеем-герметиком, например, типа «Эласил», нанесенным на места соединения основания 11 корпуса, ЧЭД 2 и ИС 4. Крышка 12 корпуса 1 соединена герметически с основанием 11 корпуса 1, например пайкой металлическим припоем в вакууме.

По контурам механических соединений интегральных деталей ЧЭД выполнены защитные канавки для предотвращения попадания легкоплавкого стекла 13 (не показаны) на электрические соединения и элементы на кристалле 3 ИПД. Другие электрические соединения ЧЭД и ИС выполнены методами микроэлектронных технологий, например электрохимическими методами, напылением или ультразвуковой сваркой алюминиевой проволокой. Пример использования одной из технологий будет показан ниже.

Датчик давления, в котором контактные площадки 14 ЧЭД выполнены на встроенной крышке 5 за пределами соединения с ИС 4 (см. Фиг. 3), предпочтительно выполняются при изготовлении датчика давления с цифровым выходом, так как кристалл 4 ИС аналого-цифрового преобразователя имеет собственные контактные площадки 15 очень малого размера. Разварка, т.е. соединение сваркой тонкой алюминиевой проволокой, через такие промежуточные площадки значительно упрощает процесс дальнейшего изготовления датчика.

Датчик давления, в котором полость 16 под встроенной защитной крышкой 5 выполнена герметичной и вакуумированой (Фиг. 1), позволяет измерять абсолютное давление среды.

Датчик давления, в котором полость 16 под встроенной защитной крышкой 5 сообщена дополнительным каналом (не показано), выполненным в корпусе 1 со вторым источником давления среды или окружающей средой, позволяет измерять относительное давление среды. Как известно, если это будет перепад давления в сравнении с давлением окружающей среды, то это будет называться избыточным давлением, а при измерении перепада в сравнении с другим источником давления - дифференциальным.

Если в датчике давления имеется второй канал в корпусе 1 и крышке 5 для подвода второй измеряемой среды, то очевидно, что все поверхности внутри полости корпуса 1 и крышки 5 должны иметь антикоррозионную защиту.

Датчик давления, в котором в полости корпуса 1 имеется газовая защитная среда, находит преимущественное применение в качестве датчика абсолютного давления.

Датчик давления, в котором полость корпуса 1 по меньшей мере частично заполнена защитным антикорозионным гелем, может применяться для дифференциальных датчиков давления.

Датчик давления, в котором антикоррозионная защита выполнена в виде коррозионностойкого кремнийорганического защитного покрытия поверхности полости корпуса 1 и крышки 5, также может применяться для дифференциальных датчиков давления.

Рассмотрим как пример конструкции и работы датчика давления с нормализованным или цифровым выходом вариант выполнения в виде датчика абсолютного давления. Корпус 1 состоит из основания 11 и крышки 12, соединенных вакуумно-плотным соединением, например, при помощи клея-герметика «Эласил» или пайки металлическим припоем в вакууме.

Внутри корпуса 1 размещен чувствительный элемент 2 давления (ЧЭД) (см. Фиг. 2), состоящий из кристалла 3 ИПД, на мембране которого методами микроэлектронной техники сформированы три жестких центра и диффузионные тензорезисторы, из защитной крышки 5 ИПД ЧЭД с герметичной полостью 16, например, в виде углубления в защитной крышке 5, в котором создается вакуум заданной глубины. На защитной крышке 5 ИПД ЧЭД жестко закреплен кристалл 4 ИС, например, типа программируемого интерфейса для сенсоров ZSC31050, имеющий контактные площадки 15, соединенные гибкими выводами средств 7 электрических соединений с контактными площадками 6 ИПД и контактными площадками 10 на выходных электрических контактах 8 корпуса 1.

ЧЭД, конструкция которого приведена на Фиг. 1 и 2, устанавливается в углублении основания 11 корпуса 1 датчика давления. На защитную крышку 5 наклеивается кристалл 4 ИС программируемого интерфейса для сенсоров, например, в виде кристалла микросхемы типа ZSC31050.

Контактные площадки 15 кристалла 4 микросхемы соединяются с контактными площадками 6 кристалла 3 ИПД и контактными площадками 10 выходных контактов 8 корпуса 1.

В электрической схеме кристалла 3 интегрального преобразователя давления, входящего в чувствительный элемент ЧЭД датчика абсолютного давления, используется соединение диффузионных тензорезисторов в тензомост на мембране с тремя жесткими центрами. Контактные площадки 6 тензомоста на кристалле ИПД расположены за пределами защитной крышки 5, соединяются с контактными площадками 15 кристалла 4 микросхемы в соответствии с ее электрической схемой, например, как показано на Фиг. 3. Контактные площадки 15 микросхемы 4 в соответствии с электрической схемой развариваются на контактные площадки 10 металлостеклянные выходных контактов 8 корпуса 1.

Датчик абсолютного давления работает следующим образом.

Измеряемое давление рабочей среды поступает по каналу 9 в герметичном корпусе 1 датчика, меняет форму кристалла 3 ИПД и сопротивление тензорезисторов в ИПД. В кристалле 4 ИС аналоговый сигнал от кристалла 3 ИПД преобразуется в нормализованный или цифровой сигнал и подается на выходные контакты 8 на корпусе 1.

В других конфигурациях, описанных ниже, работа датчика происходит аналогично под действием на кристалл 3 ИПД перепада давлений с двух сторон ИПД.

При выполнении датчика давления с двумя каналами в корпусе самым простым будет выполнить первый канал подвода первой измеряемой среды как канал 9 в датчике абсолютного давления, а второй канал выполнить в защитной крышке, сообщить его с каналом корпусе, например, через полость его внутри корпуса (не показано). При этом очевидно, что все поверхности ИС, контактов и средств электрических соединений необходимо защитить от коррозии. Это можно сделать любым известным способом и с помощью известных средств, описанных выше, например залить полость корпуса защитным гелем или покрыть все поверхности, подвергаемые опасности коррозии, защитным покрытием «Разакор».

В конце процесса изготовления проводят выходной контроль рабочих характеристик датчика давления и выходного сигнала. Датчик давления готов к работе в любом измерительном или управляющем комплексе без дополнительных действий по проверке его параметров.

При работе датчика давления применяется схема разварки Фиг. 3 цифрового датчика с использованием контактных площадок на защитной крышке 5. С кристалла 3 интегрального преобразователя давления, входящего в ЧЭД датчика абсолютного давления, получают цифровой дискретный или нормализованный по напряжению сигнал, в качестве преобразователя может использоваться транзисторный делитель напряжения. Указанный сигнал используется в устройствах или системах управления, использующих датчики давления.

Гибкая интегральная технология изготовления тензочувствительного преобразователя датчика давления, стабильность его рабочих характеристик, миниатюрность конструкции датчика, защита датчика от внешних воздействующих факторов обеспечивают производство на одном и том же оборудовании датчиков на различные номинальные давления с различными характеристиками нормализованного или цифрового выходного сигнала, его низкую себестоимость и расширяют функциональные возможности применения в различных областях народного хозяйства.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК ДАВЛЕНИЯ С ЧУВСТВИТЕЛЬНЫМ ЭЛЕМЕНТОМ, ЗАЩИЩЕННЫМ ОТ ПЕРЕГРУЗКИ | 2014 |

|

RU2564376C1 |

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ И ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ АБСОЛЮТНОГО ДАВЛЕНИЯ | 2007 |

|

RU2362133C1 |

| МАТРИЦА ИНТЕГРАЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ ДАВЛЕНИЯ | 2007 |

|

RU2362236C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ НА ОСНОВЕ КНИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2609223C1 |

| ИНТЕЛЛЕКТУАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2017 |

|

RU2696068C2 |

| ЦИФРОВОЙ МНОГОКОМПОНЕНТНЫЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 2011 |

|

RU2500986C2 |

| Тепловой размыкатель электрических цепей для аварийных регистраторов информации и аварийный регистратор информации (варианты) с этим тепловым размыкателем | 2017 |

|

RU2665049C1 |

| ИНТЕГРАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2004 |

|

RU2278447C2 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2012 |

|

RU2529852C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ, ТЕРМОЭЛЕКТРОННОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ С АВТОЭЛЕКТРОННОЙ ЭМИССИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2447411C1 |

Датчик давления с нормализованным или цифровым выходом содержит корпус с установленными в нем чувствительным элементом давления (ЧЭД) с кристаллом интегральной микросхемы преобразователя давления (ИПД) и контактными площадками, кристалл интегральной микросхемы (ИС) преобразователя сигнала ИПД, защитную крышку ЧЭД и ИС, выходные контакты, средства электрических соединений ЧЭД, ИС и выходных контактов и по меньшей мере один канал в корпусе для подвода давления среды. ЧЭД снабжен контактными площадками, такое выполнение ЧЭД упрощает и позволяет автоматизировать процесс соединения электрическими проводниками ИПД, ИС и выходных контактов. Крышка выполнена из кремния по технологии производства ИС встроенной, т.е. размещена внутри полости корпуса на кристалле ИПД, а соединение ее с кристаллом ИПД также выполнено низкотемпературной пайкой стеклом, что, как известно, позволяет в кристалле ИПД уменьшить термические напряжения при работе. Размещение кристалла ИС на встроенной защитной крышке ИПД и их соединение клеем-герметиком улучшает условия работы и упрощает технологию сборки, т.к ЧЭД соединяется с корпусом таким же образом. 6 з.п. ф-лы, 3 ил.

1. Датчик давления с нормализованным или цифровым выходом, содержащий корпус и установленные в нем: чувствительный элемент давления (ЧЭД) с кристаллом интегрального преобразователя давления (ИПД) и контактными площадками, кристалл интегральной микросхемы (ИС) преобразователя сигнала ИПД, защитную крышку, выходные контакты, средства электрических соединений ЧЭД, ИС и выходных контактов и по меньшей мере один канал, выполненный в корпусе, для подвода давления среды, отличающийся тем, что ЧЭД снабжен контактными площадками на защитной крышке за пределами соединения ИС и крышки, а крышка выполнена из кремния встроенной по технологии производства ИС и размещена на ИПД, кристалл ИС размещен на встроенной защитной крышке, все механические соединения ЧЭД и встроенной защитной крышки выполнены низкотемпературной пайкой стеклом, а ИС и ЧЭД - клеем-герметиком, по контурам механических соединений интегральных деталей ЧЭД выполнены защитные канавки, а электрические соединения - методами микроэлектронных технологий.

2. Датчик давления по п. 1, отличающийся тем, что полость под встроенной защитной крышкой выполнена вакуумированной.

3. Датчик давления по п. 1, отличающийся тем, что полость под встроенной защитной крышкой сообщена дополнительным каналом, выполненным в корпусе с источником давления среды.

4. Датчик давления по п. 1, отличающийся тем, что внутри полости корпуса и защитной крышки имеется антикоррозионная защита.

5. Датчик давления по п. 4, отличающийся тем, что в полости корпуса и крышки имеется газовая защитная среда.

6. Датчик давления по п. 4, отличающийся тем, что полость корпуса по меньшей мере частично заполнена защитным антикоррозионным гелем.

7. Датчик давления по п. 4, отличающийся тем, что антикоррозионная защита выполнена в виде коррозионностойкого кремнийорганического защитного покрытия поверхности полости корпуса и крышки.

| US 7954384 В2, 07.06.2011 | |||

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ И ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ АБСОЛЮТНОГО ДАВЛЕНИЯ | 2007 |

|

RU2362133C1 |

| Устройство электроконтактного измерения накопленной погрешности окружного шага зубчатых колес | 1960 |

|

SU133607A1 |

| US 7360431 В2, 22.04.2008 | |||

Авторы

Даты

2015-09-27—Публикация

2014-05-22—Подача