Изобретение относится к трубопрокатному инструменту, а именно к способу калибровки валков пилигримовых станов для прокатки труб диаметром от 273 до 630 мм и может быть использовано на трубопрокатных установках с пилигримовыми станами при прокатке товарных и передельных труб диаметром 273, 299, 325, 351, 402, 426, 465, 500, 530, 550, 610 и 630 мм с разными толщинами стенок из слитков, НЛЗ, слитков-заготовок ЭШП и кованых заготовок из разных марок стали и сплавов.

В практике ТПУ с пилигримовыми станами известен валок, содержащий по окружности бочки ручей с последовательно расположенными по длине бойком, полирующим участком, углом продольного выпуска и холостым участком, при этом боек выполнен с переменным возрастающим поперечным сечением по длине, а полирующий - с постоянным сечением в виде круга с тангенциальными выпусками, значение которых для прокатки труб диаметром 273 - 550 мм являются величиной постоянной и составляет 22° (ТИ 158-Тр.ТБ1-23-2000).

Недостатком этих валков является то, что в них прокатывают гильзы с отношением Dг/Sг от 5,0 до 12,0 в толстостенные трубы с отношением Dт/Sт от 4,5 до 20,0 и тонкостенные трубы с отношением Dт/Sт от 30,0 до 53,0. Валки имеют один угол поперечного выпуска, равный 22°, что при прокатке тонкостенных труб диаметром 426 мм и более приводит к переполнению калибра (прокатка труб размером 273×8 мм с отношением Dт/Sт=34 из гильз размером 460 хвн. 290 мм с отношением Dг/Sг=5,4, прокатка труб размером 426×8 мм с отношением Dт/Sт=53 из гильз размером 620 хвн. 440 мм с отношением Dг/Sг=6,9, прокатка труб размером 630×25 мм с отношением Dт/Sт=25 из гильз размером 720 хвн. 600 мм с отношением Dг/Sг=12). Переполнение калибра при прокатке труб из углеродистых и малолегированных марок стали приводит к увеличению бунтов и подрезов, которые при последующих подачах гильз в очаг деформации на наружной поверхности труб образуют бугры (повышенная поперечная и продольная разностенность, повышенная кривизна на один погонный метр трубы), закататы и продольные риски. Закаты, поперечная и продольная разностенность, повышенная кривизна на один погонный метр являются браковочным признаком, а риски, не выводящие толщину стенки за пределы минусового поля допуска, портят товарный вид труб. Для исключения переполнения калибров необходимо снижать подачу гильз в очаг деформации, т.е. снижать производительность пилигримового стана. Переполнение калибра из легированных и труднодеформированных марок стали и сплавов приводит к образованию рванин по вершине калибра. Поэтому трубы из данных марок стали и сплавов на ТПУ 8-16″ с пилигримовыим станами производят с толщинами стенок более 20 мм, значения которых возрастают с увеличение диаметра. Снижать подачу в данном случае не целесообразно, т.к. это приведет к увеличению машинного времени прокатки, а следовательно, к снижению температуры конца прокатки и затяжкам дорнов в гильзах-трубах. Для исключения переполнения калибров, приводящего к образованию на наружной поверхности труб бугров, закатов, рисок, рванин, и снижение производительности пилигримовых станов необходимо перераспределить поперечную и продольную деформации на полирующих участках калибров пилигримовых валков за счет изменения углов поперечных выпусков (тангенциальных выпусков) в зависимости от диаметра прокатываемых гильз и труб.

Известен валок пилигримового стана, содержащий по окружности бочки ручей круглого поперечного сечения с выпусками, длина которого составлена из последовательно расположенных бойка, образованного радиусом гребня валка увеличивающейся величины, полирующего участка, имеющего постоянный радиус гребня валка, угла продольного выпуска и холостого участка, причем выпуски поперечного сечения изменяются по длине бойка от 32-37° до 20-22° в сечении перехода на полирующий участок и постоянным углом поперечного выпуска на полирующем участке (Ю.Ф. Шевакин, А.З. Глейберг. "Производство труб", Металлургия, Москва, 1968, с.139-140, 160).

Недостаток данных валков, как и выше указанного аналога, заключается в том, что прокатка гильз в тонкостенные трубы диаметром 426 мм и более приводит к переполнению калибра и образованию на наружной поверхности труб бугров, закатов, рисок и рванин. Для снижения или полного исключения бугров, закатов и рисок на трубах из углеродистых и низколегированных марок стали необходимо снижать подачу гильз в очаг деформации, а следовательно, снижать производительность пилигримовых станов. Для снижения или полного исключения рванин по вершине калибра при прокатке труб из легированных и труднодеформируемых марок стали и сплавов необходимо идти только на увеличение толщины стенки, т.е. производить передельные трубы с последующей механической обработкой - расточкой и обточкой в товарные или передельные для последующего переката их на станах ХПТ в товарные.

В практике ТПУ с пилигримовыми станами известен валок пилигримового стана, содержащий по окружности бочки ручей круглого поперечного сечения с выпусками, длина которого составлена из последовательно расположенных бойка, образованного радиусом гребня валка, увеличивающейся величины, полирующего участка, имеющего постоянный радиус гребня валка, угла продольного выпуска и холостого участка, выпуски поперечного сечения ручья на одной трети протяженности бойка выполнены постоянными по величине, а на остальной части бойка - плавно уменьшающимися до значения выпусков полирующего участка, при этом радиус гребня валка в конце участка с постоянной величиной выпуска составляет 1,3 радиуса гребня его начала (авт. свид. СССР №554019, бюллетень ОИПОТЗ №14, 1977 г.).

Использование данных валков обеспечивает прокат труб из гильз с большими отклонениями диаметров от номинала, т.е. прокат труб из гильз большего диаметра, за счет чего снижается расходный коэффициент металла, исключаются потери времени на перевалки валков, но данные валки не дают возможности вести процесс прокатки товарных и передельных труб диаметром 426 мм и более без образования бугров, закатов, рисок и рванин, что приводит к снижению величины подачи гильз-труб в очаг деформации, увеличению толщины стенок труб, снижению производительности пилигримового стана и повышенным расходным коэффициентам металла.

Наиболее близким по техническому решению (прототипом) является валок пилигримового стана для прокатки тонкостенных труб, содержащий по окружности бочки ручей с последовательно расположенными по длине бойком, полирующим участком, углом продольного выпуска и холостым участком, при этом боек выполнен с переменным возрастающим поперечным сечением по длине, а полирующий - с постоянным сечением в виде круга с тангенциальнвми выпусками 22° (А.В. Сафьянов, Л.И. Лапин и др. / Определение оптимального угла поперечного выпуска валков пилигримового стана для прокатки тонкостенных труб. // Сборник ВЗМИ. №6. с.126-134. 1976).

Данные валки при прокатке труб из пластичных марок сталей диаметром до 426 мм с отношением Dт/Sт от 25 до 53 дают возможность вести процесс прокатки с увеличением дозированной подачи на 5,0-8,0%, но прокатка труб диаметром более 426 мм с превышением подачи металла в очаг деформации вальцовщиком на 1-2 мм приводит к переполнению калибра и образованию повышенной разностенности, а на наружной поверхности тела труб закатов и рисок, а следовательно, к повышенному браку труб и расходному коэффициенту металла.

Задачей изобретения является производства качественных товарных и передельных труб диаметром от 273 до 630 мм с разными толщинами стенок, снижение брака труб по разностенности, исключения рисок на теле труб и сквозных рванин за счет случайного превышения подачи, превышающей данный рубеж для данного сортамента труб, а следовательно, снижение расходного коэффициента металла и повышение производительности ТПУ с пилигримовыми станами при прокатке товарных и передельных труб всего размерного ряда.

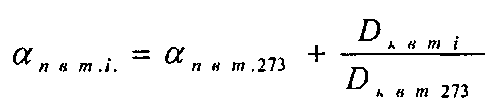

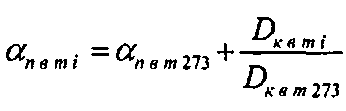

Технический результат достигается тем, что в валке пилигримового стана для прокатки труб диаметром от 273 до 630 мм, содержащем по окружности бочки ручей круглого сечения с тангенциальными выпусками, состоящий из последовательно расположенных бойка с углами Θб=90-120°, образованного радиусом гребня валка, увеличивающейся величины и углом поперечного выпуска αп.в.б., плавно изменяющимся от точки коррекции бойка, равной 17°, с 33° до 22°, до начала полирующего участка, полирующего участка с углами Θп=60-90° с постоянным сечением и углом поперечного выпуска αп.в.п=22°, угола продольного выпуска Θп.в.=30-40° с углом поперечного выпуска αп.в.у.п.в., плавно увеличивающимся с 22° до 33° от конца полирующего участка до начала холостого участка валка и холостого участка с углом Θх=160° с постоянным сечением и углом поперечного выпуска αп.в.х.у.=33°, углы поперечного выпуска на полирующем участке валков для прокатки каждого диаметра труб выполнены постоянными, а их значения увеличиваются с возрастанием размерного ряда труб на величину, определяемую из выражения  , где αп.в.т.i. - угол поперечного выпуска валка для прокатки труб i-го диаметра, град, αп.в.т.273=22° - угол поперечного выпуска валка с калибром 280 мм для прокатки труб диаметром 273 мм, град, Dк.в.т.i. - калибр валка для прокатки труб i-го диаметра, мм, Dк.в.т.273 - калибр валка для прокатки труб диаметром 273 мм, а значения углов поперечного выпуска выполнены кратными величине 0,5°.

, где αп.в.т.i. - угол поперечного выпуска валка для прокатки труб i-го диаметра, град, αп.в.т.273=22° - угол поперечного выпуска валка с калибром 280 мм для прокатки труб диаметром 273 мм, град, Dк.в.т.i. - калибр валка для прокатки труб i-го диаметра, мм, Dк.в.т.273 - калибр валка для прокатки труб диаметром 273 мм, а значения углов поперечного выпуска выполнены кратными величине 0,5°.

Сущность способа заключается в том, что с целью исключения переполнения калибра при прокатке товарных и передельных труб диаметром от 273 до 630 мм, приводящего к повышенной поперечной разностенности, закатам, рискам и надрывам (рванинам) на наружной поверхности труб и повышения производительности ТПУ с пилигримовыми станами, углы поперечного выпуска на полирующем участке валков для прокатки каждого диаметра труб выполнены постоянными, а их значения увеличиваются с возрастанием размерного ряда труб на величину, определяемую из выражения  , где αп.в.т.i. - угол поперечного выпуска валка для прокатки труб i-го диаметра, град, αп.в.т.273=22° - угол поперечного выпуска валка с калибром 280 мм для прокатки труб диаметром 273 мм, град, Dк.в.т.i. - калибр валка для прокатки труб i-го диаметра, мм, Dк.в.т.273 - калибр валка для прокатки труб диаметром 273 мм, мм, а значения углов поперечного выпуска выполнены кратными величине 0,5°. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

, где αп.в.т.i. - угол поперечного выпуска валка для прокатки труб i-го диаметра, град, αп.в.т.273=22° - угол поперечного выпуска валка с калибром 280 мм для прокатки труб диаметром 273 мм, град, Dк.в.т.i. - калибр валка для прокатки труб i-го диаметра, мм, Dк.в.т.273 - калибр валка для прокатки труб диаметром 273 мм, мм, а значения углов поперечного выпуска выполнены кратными величине 0,5°. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого валка не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемый валок от прототипа, что соответствует патентоспособности "изобретательский уровень".

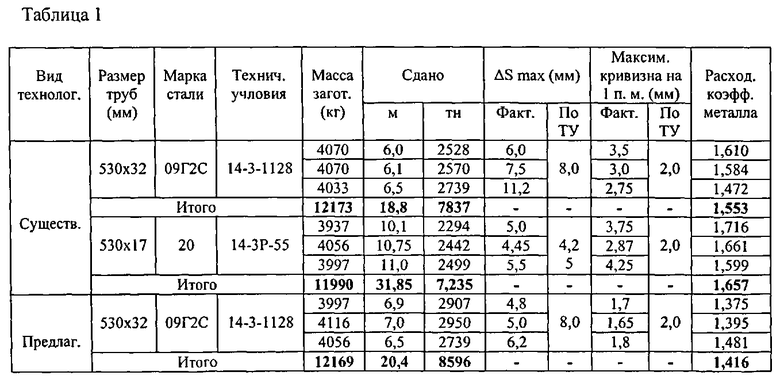

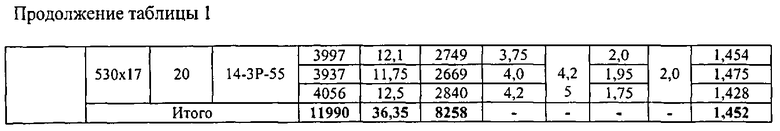

Изобретение осуществлено на ТПА 8-16″ с пилигримовыми станами ОАО "ЧТПЗ" при прокатке товарных труб размером 530×17 мм из стали марки 20 по ТУ 14-ЗР-55-2001 и 530×32 мм из стали марки 09Г2С по ТУ 14-3-1128-2000. 10.10.2013 г. на стане №1 были установлены валки с диаметром бочки 1150 мм и углом поперечного выпуска 24° (предлагаемая технология), а на стане №2 валки с углом поперечного выпуска 22° (существующая технология). В валках, изготовленных в соответствии с формулой изобретения, на стане №1 были прокатаны 3 трубы размером 530×32 мм из стали марки 09Г2С по ТУ 14-3-1128-2000 из кованой заготовки размером 530×100×1700±25 мм. Одновременно на стане №2 в валках углом поперечного выпуска 22° (существующая калибровка) были прокатаны 3 трубы размером 530×32 мм из стали 09Г2С. При прокатке труб размером 530×32 мм в валках существующей калибровки максимальная разностенность составила от 6,0 до 11,2 мм (по ТУ 14-3-1128-2000) не более 8,0 мм, а кривизна труб на 1 погонный метр (бугристость) составила от 2,75 до 3,5 мм (по ТУ не более 2,0 мм). При прокатке труб в валках существующей калибровки в производство задано 12,173 тн металла, принято 18,8 м труб размером 530×32 мм общей массой 7,837 тн. Расходный коэффициент металла по трубам данной партии составил 1,553. При прокатке труб размером 530×32 мм в валках предлагаемой калибровки максимальная разностенность составила от 4,8 до 6,2 мм (по ТУ 14-3-1128-2000) не более 8,0 мм, а кривизна труб на 1 погонный метр (бугристость) составила от 1,65 до 1,8 мм (по ТУ не более 2,0 мм), т.е. трубы по геометрическим размерам полностью отвечали требованиям ТУ. При прокатке труб в валках предлагаемой калибровки в производство задано 12,169 тн металла, принято 20,4 м труб размером 530×32 мм общей массой 8,596 тн. Расходный коэффициент металла по трубам данной партии составил 1,416, т.е. получено снижение расходного коэффициента металла на 137 кг на каждой тонне труб. 15.11.2013 г. на стане №1 в валках с диаметром бочки 1150 мм и углом поперечного выпуска 24° (предлагаемая технология) были прокатаны трубы размером 530×17 мм из стали марки 20 по ТУ 14-3Р-55-2001, а на стане №2 в валках с углом поперечного выпуска 22° (существующая технология). На стане №1 были прокатаны 3 трубы размером 530×17 мм из стали марки 20 по ТУ 14-3Р-55-2001 из кованой заготовки размером 530×100×1700±25 мм. Одновременно на стане №2 в валках углом поперечного выпуска 22° (существующая калибровка) были прокатаны 3 трубы размером 530×17 мм из стали марки 20. При прокатке труб размером 530×17 мм в валках существующей калибровки максимальная разностенность составила от 4,45 до 5,5 мм (по ТУ 14-3Р-55-2001) не более 4,25 мм, а кривизна труб на 1 погонный метр (бугристость) составила от 2,87 до 4,25 мм (по ТУ не более 2,0 мм). При прокатке труб в валках существующей калибровки в производство задано 11,990 тн металла, принято 31,85 м труб размером 530×17 мм общей массой 7,235 тн. Расходный коэффициент металла по трубам данной партии составил 1,657. При прокатке труб размером 530×17 мм в валках предлагаемой калибровки максимальная разностенность составила от 3,75 до 4,2 мм (по ТУ 14-3Р-55-2001 не более 4,25 мм), а кривизна труб на 1 погонный метр (бугристость) составила от 1,75 до 2,0 мм (по ТУ не более 2,0 мм), т.е. трубы по геометрическим размерам полностью отвечали требованиям ТУ. При прокатке труб в валках предлагаемой калибровки в производство задано 11,990 тн металла, принято 36,35 м труб размером 530×17 мм общей массой 8,258 тн. Расходный коэффициент металла по трубам данной партии составил 1,452, т.е. получено снижение расходного коэффициента металла на 205 кг на каждой тонне труб. Данные по прокатке труб размером 530×32 мм из стали 09Г2С по ТУ 14-3-1128-2000 и труб размером 530×17 мм из стали марки 20 по ТУ14-3Р-55-2001 приведены в таблице 1.

Из таблицы видно, что средняя длина труб размером 530×32 мм на сдаче, прокатанных на стане №1, составила 6,8 м, а на стане №2 - 6,27 м, т.е. короче на 7,8%. При прокатке труб размером 530×17 мм на стане №1 средняя длина труб составила 12,12 м, а на стане №2 - 10,62 мм, т.е. корче на 12,4%. Отрезы от труб, прокатанных на стане №2, производились по кривизне и толщине стенки.

Таким образом, использование валков пилигримового стана для прокатки труб диаметром от 273 до 630 мм, на которых углы поперечного выпуска на полирующих участках выполнены по предлагаемой методике, снижает поперечную и продольную разностенность, кривизну на 1 погонный метр труб, рванины при прокатке тонкостенных труб с отношением D/S≥53, расходный коэффициент металла при переделе слиток, НЛЗ или кованая заготовка - товарная труба, при одновременном повышении производительности пилигримовых станов за счет увеличения подачи гильз в очаг деформации, а следовательно, снижает стоимость товарных труб всего размерного ряда с разными толщинами стенок из разным марок стали и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ | 2013 |

|

RU2537637C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х11-12 ММ ИЗ НИЗКОПЛАСТИЧНЫХ БОРСОДЕРЖАЩИХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш | 2012 |

|

RU2516148C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ РАЗМЕРОМ 508×10-16 мм | 2013 |

|

RU2537342C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 508 ММ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2013 |

|

RU2542131C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ | 2012 |

|

RU2516887C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-40 мм | 2013 |

|

RU2527516C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2004 |

|

RU2294251C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ | 2005 |

|

RU2294250C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 И 630×28-32 мм ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690×вн.590×3300-3500, 700×вн.580×3200±50 И 720×вн.600×3200±50 мм | 2012 |

|

RU2523379C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОЛСТОСТЕННЫХ ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ РАЗМЕРОМ 630×56 мм ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690-720×70-90×3400 мм | 2013 |

|

RU2545932C2 |

Изобретение относится к области калибровки валков пилигримовых станов для прокатки труб диаметром от 273 до 630 мм. Валок содержит по окружности бочки ручей круглого сечения с тангенциальными выпусками, состоящий из последовательно расположенных бойка, образованного увеличивающимся радиусом гребня валка в пределах угла Θб=90-120° с плавно изменяющимся углом поперечного выпуска αп.в.б., полирующего участка в пределах угла Θп=60-90° с постоянным сечением с углом поперечного выпуска αп.в.т.i., участка продольного выпуска в пределах угла Θп.в.=30-40° с плавно увеличивающимся углом поперечного выпуска αп.в.у.п.в. и холостого участка с постоянным сечением и углом поперечного выпуска αп.в.х.у.=33°. Снижение поперечной и продольной разностенности и кривизны труб, снижение расходного коэффициента металла обеспечивается за счет того, что валок выполнен с постоянным углом поперечного выпуска αп.в.т.i на полирующем участке для труб каждого диаметра размерного ряда, при этом с возрастанием диаметра труб значение упомянутого угла увеличивается и регламентировано математической зависимостью, при этом значения углов поперечного выпуска кратны величине 0,5°. 1 з.п.ф-лы, 1 табл.

1. Валок пилигримового стана для прокатки труб диаметром от 273 до 630 мм, содержащий по окружности бочки ручей круглого сечения с тангенциальными выпусками, состоящий из последовательно расположенных бойка, образованного увеличивающимся радиусом гребня валка в пределах угла Θб=90-120° с плавно изменяющимся углом поперечного выпуска αп.в.б., полирующего участка в пределах угла Θп=60-90° с постоянным сечением с углом поперечного выпуска αп.в.т.i., участка продольного выпуска в пределах угла Θп.в.=30-40° с плавно увеличивающимся углом поперечного выпуска αп.в.у.п.в. и холостого участка с постоянным сечением и углом поперечного выпуска αп.в.х.у.=33°,

αп.в.т.i = αп.в.т.273 + Dк.в.т.i / Dк.в.т.273,

где αп.в.т.i. - угол поперечного выпуска полирующего участка валка для прокатки труб i-го диаметра, град;

αп.в.т.273=22° - угол поперечного выпуска полирующего участка валка с диаметром калибра для прокатки труб диаметром 273 мм, град;

Dк.в.т.i. - диаметр калибра валка для прокатки труб i-го диаметра, мм;

Dк.в.т.273 - диаметр калибра валка для прокатки труб диаметром 273 мм, мм.

2. Валок по п.1, отличающийся тем, что значения углов поперечного выпуска выполнены кратными величине 0,5°.

| Валок пилигримового стана | 1974 |

|

SU554019A1 |

| Валок для пильгерной прокатки труб | 1974 |

|

SU500826A1 |

| РУЧЕЙ ПИЛИГРИМОВОГО ВАЛКА | 0 |

|

SU358042A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ | 2005 |

|

RU2294250C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2004 |

|

RU2294251C2 |

| Валок пилигримового стана | 1974 |

|

SU554019A1 |

| US 4494284 A, 22.01.1985 | |||

Авторы

Даты

2015-10-10—Публикация

2014-01-15—Подача