ВВЕДЕНИЕ - ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к оборудованию и способам для повторного использования раствора для удаления краски одной или нескольких машин глубокой печати.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Выражение «глубокая печать» в используемом в настоящем документе значении относится к прямой печати с выгравированных медных пластин посредством применения гравированных печатных поверхностей (например, гравированные пластины или цилиндры), как правило, используемых для производства банкнот и ценных бумаг. Выражение «печать с использованием выгравированных стальных/медных пластин» также иногда используют в отношении этого способа печати. Банкноты, например, как правило, обеспечивают рисунками глубокой печати (такими как, портреты или другие графические изображения, скрытые изображения, гильотированые рисунки, названия, банковские знаки и т.д.), которые являются легко узнаваемыми на ощупь благодаря рельефу и ощутимому тактильному эффекту, присущему глубокой печати. Машина глубокой печати для выполнения глубокой печати известна, например, из европейских патентных заявок № ЕР 0091709 А1, ЕР 0406157 А1, ЕР 0563007 А1, ЕР 0873866 А1, ЕР 1602482 А1 и международной заявки №WO 03/047862 А1, каждая из которых зарегистрирована на имя автора настоящей заявки, включенных в настоящую заявку посредством ссылки.

Глубокая печать предусматривает нанесение избыточного количества типографической краски на гравированные печатные поверхности и удаление краски с таким образом покрытых печатных поверхностей до печати для того, чтобы удалить избыток типографической краски за пределы с форм глубокой печати. Для того, чтобы выполнить эту операцию по удаления краски, машину глубокой печати обычно оборудуют так называемыми системами для удаления краски, которые, как правило, содержат валик для удаления краски в сборе как раскрыто в указанных выше патентных заявках. Один из примеров такой системы для удаления краски, содержащей валик для удаления краски в сборе, описан в международной заявке № WO 2007/116353 А1, зарегистрированной на имя автора настоящей заявки, которая также включается в настоящий документ посредством ссылки.

Нет особой необходимости сейчас подробно описывать устройство систем для удаления краски более подробно, так как конкретная структура таких систем для удаления краски непосредственно не воздействует на объект настоящего изобретения. Для целей настоящего изобретения достаточно понимать, что системы удаления краски для машин глубокой печати обычно используют так называемый раствор для удаления краски (например, описанный в международной заявке № WO 2007/116353 А1) с тем, чтобы способствовать операции удаления краски и удалить остатки типографической краски из системы удаления краски, а также обеспечить надлежащее качество печати.

Системы удаления краски, которые не использует раствор для удаления краски, также известны в этой области, но сейчас редко используются в современных машинах глубокой печати.

Оборудование и способы для повторного использования раствора для удаления краски машин глубокой печати хорошо известны. Основная их цель - ограничить расход свежего раствора для удаления краски посредством обработки отработавшего раствора для удаления краски, поступившего из машины глубокой печати, таким образом, чтобы удалить компоненты типографической краски и подобные остатки, содержащиеся в отработавшем растворе для удаления краски, для получения чистого раствора, который можно повторно использовать для получения свежего раствора для удаления краски.

В европейской патентной заявке № ЕР 0826502 А1, зарегистрированной на имя автора настоящей заявки, содержание которой включено в настоящий документ посредством ссылки, например, раскрыто оборудование и способ для повторного использования раствора для удаления краски из машины глубокой печати, причем способ предусматривает:

i. ультрафильтрацию раствора отходов, поступающего из одной или нескольких машин глубокой печати с целью получения чистого раствора и концентрированного остаточного раствора;

ii. повторное использование чистого раствора, полученного посредством ультрафильтрации, в качестве свежего раствора для удаления краски, причем свежий раствор для удаления краски, как правило, содержит смягченную воду, сульфированное касторовое масло (S.C.O.) и гидроксид натрия (NaOH), также именуемый «каустической содой»;

iii. флоккуляцию концентрированного остаточного раствора, полученного посредством ультрафильтрации с использованием флоккулирующего вещества, такого как смесь кальций хлорида (СаСl2) и хлорида железа (FeCl3), для получения флоккулированного раствора;

iv. фильтрацию флоккулированного раствора для производства твердых отходов и отфильтрованного раствора;

v. нейтрализацию отфильтрованного раствора при помощи нейтрализирующего вещества, таким как соляная кислота (НС1) или серная кислота (H2SO4), для получения нейтрализированного раствора;

vi. выпаривание нейтрализированного раствора для получения концентрированного солоноватого раствора и дистиллированной воды;

vii. использование дистиллированной воды для получения свежего раствора для удаления краски; и

viii. фильтрацию солоноватого раствора для получение твердых солей и остаточной жидкости, причем остаточная жидкость может быть использована для проведения флоккуляции на указанной выше стадии iii.

В европейской патентной заявке № ЕР 0927632 А1, зарегистрированной на имя автора настоящей заявки, содержание которой включено в настоящий документ посредством ссылки, раскрыто более совершенное оборудование и способ для повторного использования раствора для удаления краски из машины глубокой печати, причем способ предусматривает:

i. флоккуляцию раствора отходов, поступающего из одной или нескольких машин глубокой печати с использованием флоккулирующего вещества с конкретными физико-химическими свойствами для того, чтобы получить флоккулированный раствор, содержащий флоккулированные компоненты типографической краски;

ii. разделение посредством декантации флоккулированного раствора для получения чистого раствора и декантированного раствора с осажденными компонентами типографической краски;

iii. фильтрацию декантированного раствора для получения отфильтрованного чистого раствора и твердых отходов;

iv. необязательно, повторную фильтрацию (посредством ультрафильтрации или механической фильтрации) чистого раствора, полученного на стадии ii., и отфильтрованного чистого раствора, полученного на стадии iii.; и

v. повторное использование чистого раствора, полученного на стадии ii., и отфильтрованного раствора, полученного на стадии iii., в качестве свежего раствора для удаления краски, причем раствор для удаления краски содержит смягченную воду, сульфированное касторовое масло (S.C.O.) и гидроксид натрия (NaOH), включая преимущественно регулировку концентрации добавок сульфированного касторового масла (S.C.O.) и гидроксида натрия (NaOH).

В обоих указанных примерах раствор для удаления краски, как правило, содержит примерно 98,5% смягченной воды, примерно 1% каустической соды (NaOH) и примерно 0,5% сульфированного касторового масла (S.C.O.).

Последующие решения для повторного использования раствора для удаления краски машин глубокой печати раскрыты в европейских патентных заявках № ЕР 0789000 А1, ЕР 1832333 А1, японской патентной заявке № JP 01-067296 А и китайской патентной заявке № CN 1107075 А. Все указанные другие решения не основаны на каком-либо способе флоккуляции и, в частности, предусматривают стадию ультрафильтрации, на котором раствор отходов фильтруют с использованием неорганических (например, керамика) или органических ультрафильтрующих мембран (или «УФ мембран») для получения чистого фильтрата, который может быть повторно использован для получения свежего раствора для удаления краски. Недостаток этого подхода состоит, в основном, в том факте, что поры в УФ мембранах подвержены засорению, что требуют частой чистки и, в конечном счете, замены УФ мембран. Это негативно влияет на производственные затраты и затраты на техническое обслуживание. В этом отношении использование флоккулирующего вещества для стимулирования флоккулирования компонентов типографической краски, содержащихся в отработавшем растворе для удаления краски, не является практичным в сочетании со способом ультрафильтрации, поскольку флоккуляция дополнительно усиливает засорение УФ мембран. Это одна из причин того, что в соответствии с европейской патентной заявкой № ЕР 0826502 А1 флоккуляцию выполняют только после ультрафильтрации.

Ультрафильтрация также предусмотрена в европейской патентной заявке № ЕР 0927632 А1 для выполнения дополнительной фильтрации чистого раствора, но этот подход также вызывает засорение УФ мембран, поскольку всегда остается некоторое количество типографической краски в обработанном растворе, который подвергают ультрафильтрации. В соответствии с европейской патентной заявкой № ЕР 0927632 А1 этот недостаток может быть преодолен посредством выполнения механической фильтрации in lieu ультрафильтрации.

Таким образом, существует тенденция ухода от ультрафильтрации, когда речь идет о повторном использовании раствора для удаления краски машины глубокой печати. Известное решение, которое не связано с процессом ультрафильтрации, также раскрыто в европейской патентной заявке № ЕР 1092684 А2. Это другое решение содержит процесс флоккуляции, аналогичный описанному в европейской патентной заявке № ЕР 0826502 А1 с использованием смеси кальций хлорида (СаС12) и хлорида железа (FeCl2) в качестве флоккулирующего вещества. Однако, применение кальций хлорида (СаСl2) в повторном цикле системы на практике продемонстрировало то, что оно имеет негативное влияние на надежное функционирование соответствующей машины(машин) для глубокой печати, поскольку хлорид кальция (СаСl2) способствует коррозии и окислению металлических деталей печатной машины(машин), причем очевидно, что специалист в данной области техники старается избежать этих недостатков на столько, на сколько это возможно.

В соответствии с европейской патентной заявкой № ЕР 1092684 А2 флоккулированный раствор фильтруют для разделения его на шлам и фильтрат, причем фильтрат затем нагревают для восстановления дистиллированной воды. Эта дистиллированная вода, по сути, только компонент из всех компонентов, содержащихся в отработавшем растворе для удаления краски, который повторно перерабатывают согласно этому решению для того, чтобы использовать его как исходный материал для производства нового раствора для удаления краски. Это означает, что результат повторного использования этого раствора сравнительно ниже, чем у других известных растворов, где повторно используется больше чем просто дистиллированная вода.

В европейской патентной заявке № ЕР 1092684 А2 дополнительно предусмотрена дальнейшая обработка концентрированного раствора, который получают в результате нагревания фильтрата, причем дальнейшая обработка предусматривает подачу концентрированного раствора на нагревательный барабан и нагревание этого концентрированного раствора для испарения жидких компонентов концентрированного раствора с образованием пара, причем обеспечивается также возможность отложения твердых остатков (или «солей»), содержавшихся в концентрированном растворе, на поверхности нагревательного барабана.

В патентной заявке Германии №DE 10163340 А1 раскрыты способ и оборудование для повторного использования раствора для очистки, примененного для очистки печатных машин, причем реагент для разрушения эмульсии {«Emulsionsspalter» - нем.) добавляют в отработавший раствор для очистки и фазовое разделение в отработавшем растворе для очистки выполняют посредством блока декантации или, в качестве альтернативы, с использованием центрифуги. В этом документе отсутствует конкретное упоминание об обработке раствора для удаления краски машин глубокой печати.

Следовательно, по прежнему существует необходимость для дальнейших улучшений оборудования и способа для повторного использования раствора для удаления краски машин глубокой печати.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, основной целью настоящего изобретения является создание усовершенствованного оборудования и способа для повторного использования раствора для удаления краски машины глубокой печати.

Более конкретно, целью настоящего изобретения является создание указанных оборудования и способа, которые предусматривают флоккуляцию компонентов типографической краски, содержащихся в растворе отходов, и которые более эффективны в плане использования необходимых химических веществ.

Другая цель настоящего изобретения заключается в максимизации производительности повторного использования системы для того, чтобы ограничить расход необходимых компонентов, используемых для получения свежего раствора для удаления краски.

Еще одной целью изобретения является создание такого оборудования и способа, которые удобны и достаточно просты в работе и соответственно в осуществлении и вместе с тем упрощают необходимое техническое обслуживание.

Эти цели достигают благодаря изобретению, раскрытому в прилагаемой формуле изобретения.

Согласно первому варианту осуществления предлагается оборудование для повторного использования раствора для удаления краски одной или нескольких машины глубокой печати, содержащее:

флоккуляционную камеру, предназначенную для стимулирования флоккуляции компонентов типографической краски, содержащихся в растворе отходов, поступающем из одной или нескольких машин глубокой печати;

- блок центрифугирования, предназначенный для разделения раствора отходов, поступающего из флоккуляционной камеры посредством центрифугирования на осадок и центрифугированную надосадочную жидкость;

- бак для обработки, предназначенный для предварительной обработки центрифугированной надосадочной жидкости, поступающей из блока центрифугирования для последующей фильтрации; и

- блок фильтрации, преимущественно блок фильтр-пресса, для фильтрации раствора отходов, поступающего из бака для обработки, и получения переработанного раствора на выходе блока фильтрации, причем переработанный раствор повторно используют для получения свежего раствора для удаления краски, предназначенного для использования одной или несколькими машинами глубокой печати.

Кроме того, раскрывается соответствующий способ повторного использования раствора для удаления краски одной или нескольких машин глубокой печати, предусматривающий следующие стадии:

i. стимулирование флоккуляции компонентов типографической краски, содержащихся в растворе отходов, поступающем из одной или нескольких машин глубокой печати для получения флоккулированного раствора;

ii. разделение флоккулированного раствора посредством центрифугирования на осадок и центрифугированную надосадочную жидкость;

iii. предварительная обработка центрифугированной надосадочной жидкости для получения предварительно обработанного раствора для последующей фильтрации; и

iv. фильтрация предварительно обработанного раствора для получения переработанного раствора, причем переработанный раствор повторно используют для получения свежего раствора для удаления краски, предназначенного для использования одной или несколькими машинами глубокой печати.

Согласно второму варианту осуществления предлагается оборудование для повторного использования раствора для удаления краски одной или нескольких машин глубокой печати, содержащее:

- флоккуляционную камеру, предназначенную для стимулирования флоккуляции компонентов типографической краски, содержащихся в растворе отходов, поступающем из одной или нескольких машин глубокой печати;

- блок декантации, предназначенный для разделения раствора отходов, поступающего из флоккуляционной камеры, посредством декантации на осадок и декантированную надосадочную жидкость;

- блок центрифугирования, предназначенный для дальнейшего отделения осадка, полученного из блока декантации, посредством центрифугирования на дополнительный осадок и центрифугированную надосадочную жидкость;

- бак для обработки, для предварительной обработки декантированной надосадочной жидкости, поступающей из блока декантации, и центрифугированной надосадочной жидкости, поступающей из блока центрифугирования для последующей фильтрации; и

- блок фильтрации, преимущественно блок фильтр-пресса, предназначенный для фильтрации раствора отходов, поступающего из бака для обработки, и получения переработанного раствора на выходе блока фильтрации, причем переработанный раствор повторно используют для получения свежего раствора для удаления краски, предназначенного для использования одной или несколькими указанными машинами глубокой печати.

Кроме того, предлагается соответствующий способ для повторного использования раствора для удаления краски одной или нескольких машин глубокой печати, предусматривающий следующие стадии:

i. стимуляция флоккуляции компонентов типографической краски, содержащихся в растворе отходов, поступающем из одной или нескольких машин глубокой печати для получения флоккулированого раствора;

ii. разделение флоккулированного раствора посредством декантации на осадок и декантированную надосадочную жидкость;

iii. дальнейшее разделение осадка декантации посредством центрифугирования на дополнительный осадок и центрифугированную надосадочную жидкость;

iv. предварительная обработка декантированной надосадочной жидкости и центрифугированной надосадочной жидкости для получения предварительно обработанного раствора для последующей фильтрации; и

v. фильтрация предварительно обработанного раствора для получения переработанного раствора, причем переработанный раствор повторно используют для получения свежего раствора для удаления краски, предназначенного для использования одной или несколькими машинами глубокой печати.

Дополнительно предлагается применение центрифугирования для обработки раствора отходов для удаления краски одной или нескольких машин глубокой печати, причем применение предусматривает выполнение центрифугирования флоккулированного раствора, полученного в результате флоккуляции отработанного раствора для удаления краски, или производной флоккулированного раствора с тем, чтобы отделить очищенный раствор для дальнейшей обработки.

Одно из основных преимуществ предлагаемых решений заключается в том, что они нуждаются в меньшем количестве веществ для химической обработки, в особенности вспомогательных фильтрующих веществ, и в то же время достигается высокая эффективность повторного использования.

Кроме того, применение центрифугирования в контексте системы для повторного использования, предусматривающей флоккуляцию компонентов типографической краски, как предложено в настоящем документе, является чрезвычайно эффективным способом отделения большей части компонентов типографической краски, содержащихся в растворе отходов, перед фильтрующим блоком, что приводит к менее частому техническому обслуживанию самого фильтрующего блока. Таким образом, это несомненно влияет на производственные затраты и затраты на техническое обслуживание.

Другие предпочтительные варианты осуществления изобретения образуют предмет зависимых пунктов формулы изобретения и изложены ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Характерные черты и преимущества настоящего изобретения будут представлены более подробно из следующего подробного описания варианта осуществления изобретения, которое представлено исключительно в виде не ограничивающих примеров и проиллюстрировано посредством прилагаемых чертежей, на которых:

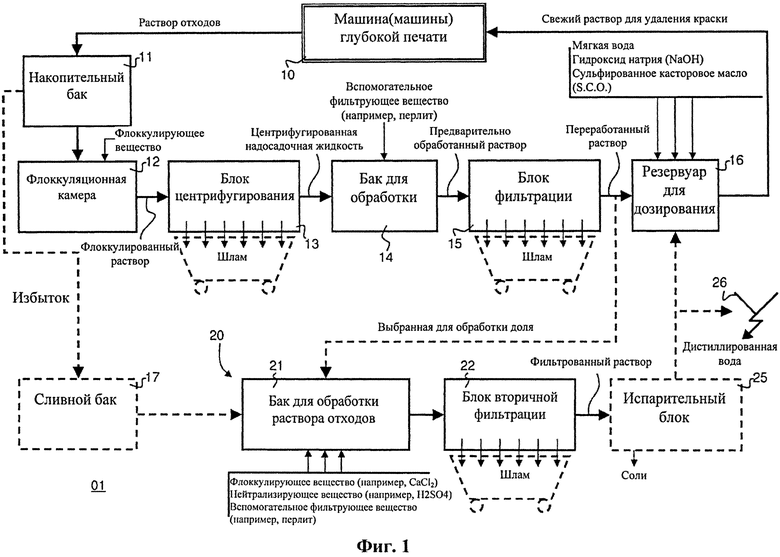

Фиг.1 представлена структурной схемой оборудования для повторного использования раствора для удаления краски в соответствии с первым вариантом осуществления изобретения;

Фиг.2 представлена блок-схемой последовательности, иллюстрирующей способ, который осуществляется посредством оборудования на фиг.1;

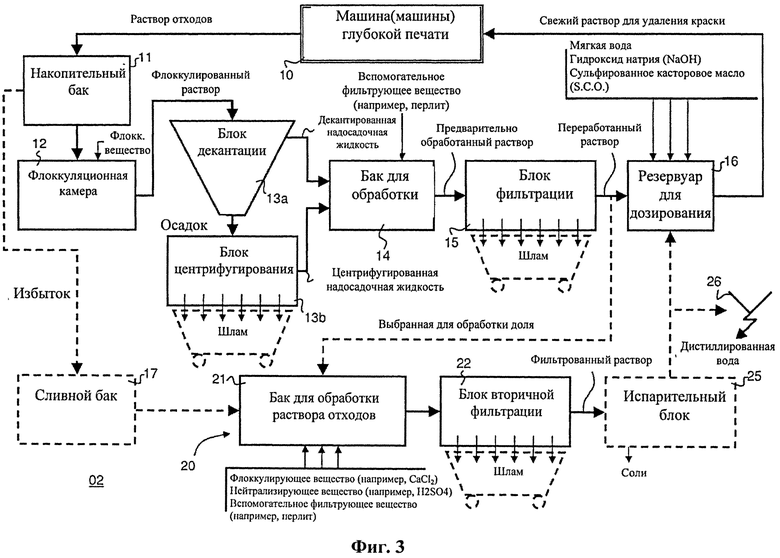

Фиг.3 представлена структурной схемой оборудования для повторного использования раствора для удаления краски в соответствии со вторым вариантом осуществления изобретения; и

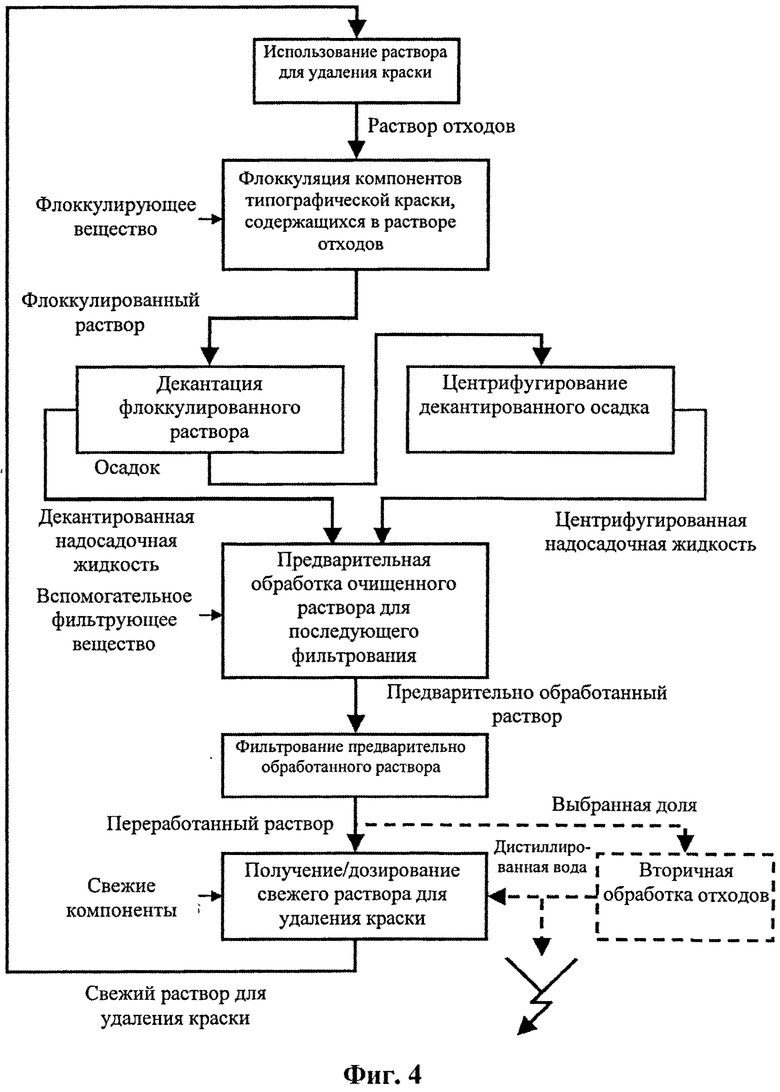

Фиг.4 представлена блок-схемой последовательности, иллюстрирующей способ, который осуществляется посредством оборудования на фиг.3.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 показана структурная схема оборудования для повторного использования раствора для удаления краски в соответствии с первым вариантом осуществления изобретения, это оборудование, как правило, обозначено позицией номер 01.

Номер позиции 10 схематически указывает на одну или несколько машин глубокой печати, к которой оборудование 01 соединено по замкнутому циклу, в котором раствор отходов, поступивший из одной или нескольких машин 10 глубокой печати, перерабатывается для получения свежего раствор для удаления краски, который снова использует одна или несколько машин 10 глубокой печати. Выражение «раствор отходов», на которое здесь ссылаются, обычно используется как обозначение использованного раствора, который собрали из машин(ы) 10 глубокой печати и обрабатывается всем оборудованием. Это выражение определяет раствор на различных стадиях способа, является ли раствор отходов, непосредственно поступивший из машин(ы) 10 глубокой печати, флоккулированным раствором (как отмечено в данном документе), любым вариантом флоккулированного раствора, предварительно обработанным раствором (как упомянуто в данном документе), или любой другой раствор, который должен пройти некоторую обработку.

Машина 10 глубокой печати может быть из машин глубокой печати любого типа, оснащенных системой удаления краски, которая использует раствор для удаления краски как среду для очистки, как, например, описано в европейской патентной заявке № ЕР 0091709 А1, ЕР 0406157 А1, ЕР 0563007 А1, ЕР 0873866 А1, ЕР 1602482 А1 и международной заявке № WO 03/047862 А1, включая все обозначения настоящей заявки.

Как уже упоминалось, структурные особенности системы для удаления краски напрямую не влияют на сущность предлагаемого изобретения. Для целей предлагаемого изобретения достаточно для понимания, что система для удаления краски для машины глубокой печати обычно использует раствор для удаления краски (как например, описано в международной заявке № WO 2007/116353 А1) для оказания помощи в процессе удаления краски и удаления остатков типографической краски из системы удаления краски и обеспечения надлежащего качества печати.

В контексте предлагаемого изобретения раствор для удаления краски может быть того же типа, который ранее раскрыт в европейской патентной заявке № ЕР 0826502 А1 и ЕР 0927632 А1, то есть раствор состоит примерно на 98,5% из мягкой воды, 1% гидроксида натрия (NaOH) и 0,5% сульфированного касторового масла (S.C.O.). Другие составы раствора для удаления краски, однако, могут быть предусмотрены без отступления от объема изобретения.

Оборудование 01 на фиг.1 преимущественно содержит накопительный бак 11, предназначенный для накопления раствора отходов, поступившего из машин(ы) 10 глубокой печати, флоккуляционную камеру 12, предназначенная для стимулирования флоккуляции компонентов типографической краски, содержащихся в растворе отходов, бак 14 для обработки, предназначенный для предварительной обработки раствора отходов, полученных из накопительного бака 11, блок 15 фильтрации, предназначенный для фильтрации раствора отходов, поступившего из бака 14 для обработки (также указывается в дальнейшем как «предварительно обработанный раствор»), и получения переработанного раствора, и резервуар 16 для дозирования, предназначенный для накопления переработанного раствора, поступившего из блока 15 фильтрации, и дозирования добавки свежих компонентов для получения свежего раствора для удаления краски.

Накопительный бак 11 выгоден с практической точки зрения, но его задача (то есть накопление раствора отходов) может сочетаться с расположенной ниже флоккуляционной камерой 12. Подобным образом, резервуар 16 для дозирования является выгодным с практической точки зрения, он служит для адекватного накопления повторно использованного раствора и облегченного получения необходимого свежего раствора для удаления краски. Что касается основополагающего принципа изобретения, так или иначе накопительный резервуар и/или резервуар для дозирования представляются таковыми, что не имеют значения. Обеспечение такого резервуара, однако, выгодно в контексте усовершенствования изобретения, которое будет рассматриваться ниже. Следует также предполагать, что дополнительный резервуар может использоваться на практике, располагаясь вдоль резервуаров, уже упоминалось выше, без отступления от объема изобретения, как это определено в приложенной формуле изобретения.

Флоккуляционная камера 12 получает запас достаточного флоккулирующего вещества (или «реагента»), который стимулирует флоккуляцию компонентов типографической краски, содержащихся в растворе отходов, поступившего из машин(ы) 10 глубокой печати. Такое флоккулирующие вещество может, в частности, быть прообразом описанного в европейской патентной заявке № ЕР 0927632 А1. В силу способа флоккуляции флоккулированный раствор производится в флоккуляционной камере 12, то есть раствор в котором компоненты типографической краски, которые диспергируют в растворе отходов в виде сгустков большого размера или «хлопьев», могут быть отделены более легко из раствора.

В соответствии с первым вариантом осуществления флоккулированый раствор подается из флоккуляционной камеры 12 в блок 13 центрифугирования, предназначенный для разделения флоккулированого раствора посредством центрифугирования на осветленный раствор (называемый в дальнейшем как «центрифугированная надосадочная жидкость»), который в дальнейшем обрабатывается, и осадок, или «осадок», который отводится.

Преимущества блока 13 центрифугирования помимо улучшения эффективности переработки также заключается в том, что значительная часть выделенного флоккулированого раствора добавляется в раствор с флоккулирующим веществом 12 и извлекается с осадком, который отделяется на выходе блока 13 центрифугирования.

Центрифугирующая надосадочная жидкость попадает в бак 14 для обработки, где компоненты порошка для фильтрации поступают с помощью последующей фильтрации в блок 15 фильтрации. Компоненты порошка для фильтрации преимущественно перлиты, но и другие компоненты порошка для фильтрации могут рассматриваться. Благодаря настоящему изобретению необходимо в значительной мере меньшее количество компонентов порошка для фильтрации в сравнении с предыдущим решением, которое имеет очень благоприятное влияние на операционные затраты и очень упрощает функционирование и обслуживание оборудования. В виде сравнения этот первый вариант осуществления требует только часть количества компонентов порошка для фильтрации, которые были необходимы в предыдущем решении, увеличение потребления составляет порядка десяти раз.

Предварительно обработанный раствор подается из бака 14 для обработки к блоку 15 фильтрации для фильтрации. Блок фильтрации, преимущественно блок фильтр-пресса, который осуществляет фильтрацию путем механической обработки, причем предварительно обработанный раствор загружается по порциям в блок фильтрации, разделяясь фильтрующими пластинами, которые затем ускоряются одна навстречу другой под высоким давлением, разделяя предварительно обработанный раствор в чистый раствор, называемый как «переработанный раствор», и осадок, этот осадок снова отбрасывают.

Для наглядности предполагается, что теоретический КПД переработки на оборудовании 01 на фиг.1 достигает 98,98%, это означает, что 989,8 л раствора выделяются в виде переработанного раствора от 1000 л данного объема раствора отходов, поступившего из машин(машины) 10 глубокой печати.

Переработанный раствор затем подается в резервуар 16 для дозирования, где свежие компоненты, например мягкая вода, гидроксид натрия (NaOH) и сульфированное касторовое масло (S.C.O.), добавляются и дозируются до полного состава и производит свежий раствор для удаления краски с необходимым составом, этот свежий раствор для удаления краски можно повторно использовать в машине (машинах) 10 глубокой печати.

Дополнительные усовершенствования могут быть предусмотрены в дополнении к вышеописанной системе переработки. В частности, на практике предпочтительнее для дальнейшей обработки раствор для удаления возможных органических остатков, содержащихся в нем, не будут отделять на выходе вышеописанной системы переработки. Такие органические остатки могут быть остатками компонентов типографической краски или других компонентов, таких как сульфированное касторовое масло (S.C.O.), которое используется как составная часть свежего раствора для удаления краски. Для этого, вторичный раствор отходов системы очистки, как правило, обозначается предпочтительно позиционным номером 20 и приводится на фиг.1. Система 20 вторичной обработки раствора отходов специально предназначена для очищения доли выделенного раствора для удаления краски и удаления остающихся органических остатков, содержащихся в нем. Любая подходящая доля (например, порядка 3%) раствора для удаления краски может быть выделена для этой цели, будь то постоянно путем извлечение части обработанного раствора для удаления краски, или циклически, периодическое извлечение данного объема обработанного раствора для удаления краски для дальнейшей очистки. Предпочтительно выделенная доля раствора для удаления краски очищается системой 20 вторичной обработки раствора отходов, взятого из переработанного раствора, полученного от блока 15 фильтрации, как и всех неорганических компонентов типографической краски (и часть, но не все органические остатки), ранее были удалены оттуда благодаря вышеописанной системе переработки. Любые соответствующие способы для осуществления извлечения выделенной доли раствора для удаления краски могут быть использованные, как например, трубопровод, соединенный с выходом блока 15 фильтрации, как схематически показано на фиг.1, этот трубопровод состоит из клапана, который может быть выборочно открыт для извлечения необходимой доли раствора для удаления краски. Трубопровод содержит насос, предназначенный для выборочного извлечения необходимого объема или количества раствора для удаления краски, также может быть использованным.

Система 20 вторичной обработки раствора отходов содержит преимущественно бак 21 для обработки раствора отходов, где собирается раствор для удаления краски, и блок 22 вторичной фильтрации, предназначенный для фильтрации раствора для удаления краски, поступившего из бака 21 для обработки раствора отходов. Бак 21 для обработки раствора отходов получает достаточное количество эмульгатора, предпочтительно смесь флоккулирующего вещества, которая может взаимодействовать с органическими остатками для отделения, как например, хлорид кальция (СаС12), нейтрализирующего вещества, как например, серная кислота (H2SO4), для нейтрализации рН растворов отхода, и порошок для фильтрующего веществ, как например, перлиты, для того чтобы помочь последующей фильтрации в блоке 22 вторичной фильтрации.

Блок 22 вторичной фильтрации, преимущественно блок фильтр-пресса того же типа, что и блок 15 фильтрации. Осадок, который отделяется от блока 22 вторичной фильтрации, устраняется соответствующим образом.

В некоторых случаях блок 25 испарения может также подвергать подачу отфильтрованного раствора, полученного из блока 22 вторичной фильтрации до испарения так, чтобы получить дистиллированную воду, эта дистиллированная вода может быть или повторно использованная, как свежие компоненты для получения свежего раствора для удаления краски (в этом случае полученная дистиллированная вода может подаваться обратно в резервуар 16 для дозирования), или просто сбрасываться в отвод 26. Твердые отходы или «соль», что отделяется от блока 25 испарения, устраняются соответствующим образом.

Дальнейшее улучшение может состоять в обеспечении сливным баком 17 для накопления избыточного раствора для удаления краски от системы. В этом предпочтительном примере сливной бак 17 показан соединенным с накопительным баком 11. Этот сливной бак 17 полезен тем, что система переработки может, как правило, обрабатывать только определенный объем раствора. Любые переполнения, которые могут быть созданы в системе, например, в связи с избыточным получением свежего раствора для удаления краски, должны быть собраны куда-нибудь в другое место. Предпочтительно избыточный раствор для удаления краски, собранный в сливном баке 17, подается в систему 20 вторичной очистки отходов для последующей обработки.

На фиг.2 представлена блок-схема последовательности, являющаяся кратким изложением способа переработки, который описан выше, что касается первого варианта конструкции. Эта структурная схема не требует пояснения и перечисляет стадии соответствующего способа переработки, также является частью заявленного объекта изобретения.

На фиг.3 представлена структурная схема оборудования для переработки раствора для удаления краски в соответствии со вторым вариантом осуществления изобретения, это оборудование, как правило, обозначено позиционным номером 02. Этот второй вариант осуществления имеет значительное сходство с первым вариантом осуществления, и компоненты, являющиеся общими для обоих вариантов осуществления, определяются одинаковыми позиционными номерами и не будут описываться вновь.

Различие между первым и вторым вариантами осуществления заключается в том, что блок 13 центрифугирования первого варианта осуществления заменен во втором варианте осуществления на комбинацию блока 13а декантации и блока 13b центрифугирования, которые соединены, как описано ниже.

Согласно второму варианту осуществления, приведенному на фиг. 3, флоккулированный раствор подается из флоккуляционной камеры 12 в блок 13а декантации, который предназначен для разделения флоккулированного раствора путем декантации в осветленный раствор (указанный в дальнейшем как «сцеженная надосадочная жидкость»), который подается в бак 14 для обработки, и осадок, который подвергается дальнейшей обработке. Осадок, полученный в блоке 13а декантации, далее обрабатывается в блоке 13b центрифугирования, предназначенном для дальнейшего разделения на осветленный раствор (опять же, указанный ниже как «центрифугированная надосадочная жидкость»), который подается в бак 14 для обработки, и дальнейший осадок, или «шлам», который отбрасывается. Таким образом, можно отметить, что бак 14 для обработки получает очищенную часть раствора отходов, которая выделяется в блоке 13а декантации и блоке 13b центрифугирования.

Также преимущество блока 13b центрифугирования, кроме улучшения эффективности переработки, заключается в том, что, по существу, все выделенные флоккулирующие вещества, которые добавляются в раствор в флоккуляционной камере 12, удаляются с осадком, который выделяется в блоке 13b центрифугирования.

В сравнении с первым вариантом осуществления, осветленный раствор, который выделяется в блоке 13а декантации и блоке 13b центрифугирования и подается в бак 14 для обработки, содержит несколько большую концентрацию компонентов типографической краски. Это означает, что, в свою очередь, второй вариант осуществления требует несколько большего количества порошка для фильтрации активных веществ, поступающего в бак 14 для обработки. При этом потребление порошка для фильтрации активных добавок в соответствии со вторым вариантом осуществления остается намного ниже обычного потребления предыдущих растворов, учитывая еще увеличение потребления порядка десяти раз.

Для наглядности предполагается, что теоретический КПД переработки для оборудования 02 на фиг.3 достигает 98,90%, это означает, что 989,0 л раствора выделяются в виде переработанного раствора из 1000 л данного объема раствора отходов, поступившего из машины (н) 10 глубокой печати.

Вышеописанный второй вариант осуществления является в особенности преимущественным для переработки больших объемов раствора отходов и, в этом контексте, более приспособленный, чем первый вариант осуществления. Действительно, в соответствии со вторым вариантом осуществления большая часть объема раствора отходов (примерно 90% от объема раствора) отделяется в блоке 13а декантации в сцеженную надосадочную жидкость, и только осадок после декантации (примерно 10% от объема раствора) обрабатывается в блоке 13b центрифугирования. Полагая, что объем центрифугирования ограниченный, второй вариант осуществления, по этой причине, более приспособленный, чем первый вариант осуществления, для обработки большого объема раствора отходов.

На фиг.4 представлена блок-схема последовательности, являющаяся кратким изложением способа переработки, который описан выше, касательно второго варианта осуществления. Эта структурная схема не требует пояснения и перечисляет стадии соответствующего способа переработки, также является частью заявленного объекта изобретения.

Дальнейшее улучшение вышеописанных вариантов осуществления может заключаться в использовании переработанного раствора, полученного из блока 15 фильтрации, в качестве очищающего средства для очистки блока 13 или 13b центрифугирования. В таком случае соответствующие средства будут использоваться для выборочной подачи переработанного раствора, полученного от блока 15 фильтрации обратно к блоку 13 или 13b центрифугирования, с целью проведения процесса очистки блока 13 или 13b центрифугирования в процессе технического обслуживания. Это может быть, например, получено при условии подходящего подключения или трубопровода между выходом блока 15 фильтрации и блоком 13 или 13b центрифугирования (не показанный на фигурах), который будет подавать переработанный раствор или часть его обратно к блоку 13 или 13b центрифугирования в процессе технического обслуживания.

С общей точки зрения следует понимать, что настоящее изобретение предполагает применение центрифугирования для обработки раствора отходов для удаления краски одной или нескольких машин глубокой печати, применение которого подразумевает подвержение центрифугированию флоккулированного раствора, полученного в результате флоккуляции раствора отходов для удаления краски, или производной флоккулированного раствора для разделения осветленного раствора для дальнейшей обработки. Осветленный раствор, который разделяют посредством центрифугирования, или центрифугирующая надосадочная жидкость может быть повторно использована для получения свежего раствора для удаления краски, как указано выше. С точки зрения варианта осуществления на фиг. 3 и 4 флоккулированный раствор сначала подвергается декантации для разделения флоккулированного раствора на осадок и декантированную надосадочную жидкость, и только осадок подвергают центрифугированию.

Различные модификации и/или улучшения могут быть сделаны в вышеописанных вариантах осуществления без отклонения от объема изобретения, как определено в прилагаемой формуле изобретения. Например, дополнительные баки могут быть предоставлены для накопления и/или дальнейшей обработки раствора отходов.

СПИСОК ССЫЛОК, ИСПОЛЬЗУЕМЫХ В ФИГУРАХ И ОПИСАНИИ

01 Оборудование для повторного использования раствора для удаления краски (первый вариант осуществления);

02 оборудование для повторного использования раствора для удаления краски (второй вариант осуществления);

10 машина(машины) (глубокой печати);

11 накопительный бак, предназначенный для накопления раствора отходов из машины (машин) 10;

12 флоккуляционная камера, предназначенная для стимулирования флоккуляции компонентов типографической краски, содержащихся в растворе отходов;

13 блок центрифугирования, предназначенный для разделения раствора отходов (флоккулированного раствора), поступившего из флоккуляционной камеры 12 посредством центрифугирования на осадок и осветленный раствор, или «центрифугированную надосадочную жидкость» (первый вариант осуществления);

13а блок декантации, предназначенный для разделения раствора отходов (флоккулированного раствора), поступившего из флоккуляционной камеры 12 посредством декантации на осадок и осветленный раствор, или «декантированную надосадочную жидкость» (второй вариант осуществления);

13b блок центрифугирования, предназначенный для дальнейшего отделения осадка, полученного посредством блока 13а декантации, путем дальнейшего центрифугирования на осадок и осветленный раствор, или «центрифугированную надосадочную жидкость» (второй вариант осуществления);

14 бак для обработки, предназначенный для предварительной обработки осветленного раствора, поступившего из блока 13 центрифугирования (первый вариант осуществления), соответственно осветленный раствор, поступивший из блока 13а декантации и блока 13b центрифугирования (второй вариант осуществления);

15 блок фильтрации, (например блок фильтр-пресса), предназначенный для фильтрации раствора отходов (предварительно обработанный раствор), поступившего из бака 14 для обработки;

16 бак для дозирования, предназначенный для накопления переработанного раствора, поступившего из блока 15 фильтрации, и дозирования добавки свежих компонентов для получения свежего раствора для удаления краски;

17 сливной бак, предназначенный для накопления избытка раствора для удаления краски из системы;

20 система вторичной обработки раствора отходов, предназначенная для обработки выделенной части раствора для удаления краски и удаления органических остатков, содержащихся в нем;

21 бак для обработки раствора отходов, предназначенный для сбора выделенной части раствора для удаления краски, который обрабатывают;

22 блок вторичной фильтрации (например блок фильтр-пресса), предназначенный для фильтрации раствора отходов, поступающего из бака 21 для обработки раствора отходов;

25 испарительный блок, предназначенный для обработки отфильтрованного раствора, полученного из блока 22 вторичной фильтрации для испарения/восстановления дистиллированной воды, которую также повторно используют для получения свежего раствора для удаления краски или отводят;

26 отвод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕЖЕГО МОЮЩЕГО РАСТВОРА И ОБРАБОТКИ ИСПОЛЬЗОВАННОГО РАСТВОРА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1996 |

|

RU2173266C2 |

| СПОСОБ УДАЛЕНИЯ КРАСКИ, ОТПЕЧАТАННОЙ НА ПОЛИМЕРНЫХ ПЛЕНКАХ | 2013 |

|

RU2630819C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ БУМАГИ | 2012 |

|

RU2481429C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2011 |

|

RU2504514C2 |

| СПОСОБ УДАЛЕНИЯ БАРИЯ ИЗ ВОДЫ | 2009 |

|

RU2524230C2 |

| ФЛОККУЛЯЦИОННЫЙ АГЕНТ РАДИОНУКЛИДОВ ДЛЯ ДЕЗАКТИВАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2110858C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КЛАВУЛАНОВОЙ КИСЛОТЫ | 1995 |

|

RU2206613C2 |

| ОБРАБОТКА ТАБАКА | 2009 |

|

RU2519905C2 |

| ИСПОЛЬЗОВАНИЕ КРЕМНИЙСОДЕРЖАЩИХ ПОЛИМЕРОВ ДЛЯ ИНТЕНСИФИКАЦИИ ФЛОККУЛЯЦИИ ТВЕРДЫХ ЧАСТИЦ В ПРОЦЕССАХ ПРОИЗВОДСТВА ГЛИНОЗЕМА ИЗ БОКСИТОВ | 2009 |

|

RU2509056C2 |

| ПРОИЗВОДСТВО БУМАГИ С НАПОЛНИТЕЛЕМ | 2008 |

|

RU2431709C2 |

Предложено оборудование, предназначенное для повторного использования раствора для удаления краски одной или нескольких машин глубокой печати, содержащее: флоккуляционную камеру, предназначенную для стимулирования флоккуляции компонентов типографической краски, содержащихся в растворе отходов, поступающем из одной или нескольких машин глубокой печати; бак для обработки, предназначенный для предварительной обработки раствора отходов для последующей фильтрации, и блок фильтрации, преимущественно блок фильтр-пресса, предназначенный для фильтрации раствора отходов, поступивших из блока для обработки и получения переработанного раствора на выходе блока фильтрации, причем переработанный раствор повторно используют для получения свежего раствора для удаления краски, предназначенного для использования одной и несколькими машинами глубокой печати. Оборудование дополнительно содержит блок центрифугирования, предназначенный для разделения раствора отходов, поступающего из флоккуляционной камеры посредством центрифугирования на осадок и центрифугированную надосадочную жидкость, причем центрифугирующая надосадочная жидкость подается в блок для обработки. 3 н. и 24 з.п. ф-лы, 4 ил.

1. Оборудование (01) для повторного использования раствора для удаления краски одной или нескольких машин (10) глубокой печати, содержащее:

- флоккуляционную камеру (12), предназначенную для стимулирования флоккуляции компонентов типографической краски, содержащихся в растворе отходов, поступающем из одной или нескольких указанных машин (10) глубокой печати;

- блок (13) центрифугирования, предназначенный для разделения раствора отходов, поступающего из флоккуляционной камеры (12), посредством центрифугирования на осадок и центрифугированную надосадочную жидкость;

- бак (14) для обработки, предназначенный для предварительной обработки центрифугированной надосадочной жидкости, поступающей из блока (13) центрифугирования, для последующей фильтрации; и

- блок (15) фильтрации, предназначенный для фильтрации раствора отходов, поступающего из бака (14) для обработки, и получения переработанного раствора на выходе блока (15) фильтрации, причем переработанный раствор повторно используют для получения свежего раствора для удаления краски, предназначенного для использования одной или несколькими указанными машинами (10) глубокой печати.

2. Оборудование (02) для повторного использования раствора для удаления краски одной или нескольких машин (10) глубокой печати, содержащее:

- флоккуляционную камеру (12), предназначенную для стимулирования флоккуляции компонентов типографической краски, содержащихся в растворе отходов, поступающем из одной или нескольких указанных машин (10) глубокой печати;

- блок (13а) декантации, предназначенный для разделения раствора отходов, поступающего из флоккуляционной камеры (12), посредством декантации на осадок и декантированную надосадочную жидкость;

- блок (13b) центрифугирования, предназначенный для дальнейшего отделения осадка, полученного посредством блока (13а) декантации, посредством центрифугирования на дополнительный осадок и центрифугированную надосадочную жидкость;

-бак (14) для обработки, предназначенный для предварительной обработки декантированной надосадочной жидкости, поступающей из блока (13а) декантации, и центрифугированной надосадочной жидкости, поступающей из блока (13b) центрифугирования, для последующей фильтрации; и

-блок (15) фильтрации, предназначенный для фильтрации раствора отходов, поступающего из бака (14) для обработки, и получения переработанного раствора на выходе блока (15) фильтрации, причем переработанный раствор повторно используют для получения свежего раствора для удаления краски, предназначенного для использования одной или несколькими указанными машинами (10) глубокой печати.

3. Оборудование (01; 02) по п. 1 или 2, дополнительно содержащее подачу выбранного флоккулирующего вещества в указанную флоккуляционную камеру (12) для стимулирования флоккуляции компонентов типографической краски, содержащихся в растворе отходов, причем, по существу, все указанное выбранное флоккулирующее вещество удалено с осадком, который отделен посредством указанного блока центрифугирования (13; 13b).

4. Оборудование (01; 02) по п. 1 или 2, дополнительно содержащее подачу выбранного вспомогательного фильтрующего вещества в указанный бак (14) для обработки с тем, чтобы способствовать фильтрации раствора отходов посредством указанного блока (15) фильтрации.

5. Оборудование (01; 02) по п. 4, где указанное выбранное вспомогательное фильтрующее вещество является перлитом.

6. Оборудование (01; 02) по п. 1 или 2, дополнительно содержащее накопительный бак (11) для накопления раствора отходов из одной или нескольких указанных машин (10) глубокой печати перед флоккуляцией в указанной флоккуляционной камере (12).

7. Оборудование (01; 02) по п. 1 или п. 2, дополнительно содержащее сливной бак (17) для накопления избытка раствора для удаления краски.

8. Оборудование (01; 02) по п. 7, дополнительно содержащее систему (20) вторичной обработки раствора отходов, предназначенную для обработки избытка раствора для удаления краски, собранного в указанном сливном баке (17).

9. Оборудование (01; 02) по п. 1 или 2, дополнительно содержащее систему (20) вторичной обработки раствора отходов, предназначенную для обработки выделенной части раствора для удаления краски и удаления содержащихся в нем органических остатков.

10. Оборудование (01; 02) по п. 9, где указанная система (20) вторичной обработки раствора отходов предназначена для отбора выделенной части раствора для удаления краски из переработанного раствора, полученного из указанного блока (15) фильтрации.

11. Оборудование (01; 02) по п. 8, где указанная система (20) вторичной обработки раствора отходов содержит:

- бак (21) для обработки раствора отходов, предназначенный для сбора раствора для удаления краски; и

- блок (22) вторичной фильтрации, предназначенный для фильтрации раствора для удаления краски, поступающего из бака (21) для обработки раствора отходов, и получения фильтрованного раствора на выходе блока (22) вторичной фильтрации.

12. Оборудование (01; 02) по п. 9, где указанная система (20) вторичной обработки раствора отходов содержит:

- бак (21) для обработки раствора отходов, предназначенный для сбора раствора для удаления краски; и

- блок (22) вторичной фильтрации, предназначенный для фильтрации раствора для удаления краски, поступающего из бака (21) для обработки раствора отходов, и получения фильтрованного раствора на выходе блока (22) вторичной фильтрации.

13. Оборудование (01; 02) по п. 11 или 12, где указанная система (20) вторичной обработки раствора отходов дополнительно содержит испарительный блок (25) для выполнения выпаривания отфильтрованного раствора, полученного из блока (22) вторичной фильтрации, так, чтобы восстановить дистиллированную воду, которую либо повторно используют для получения свежего раствора для удаления краски, либо отводят.

14. Оборудование (01; 02) по п. 11 или 12, где указанный блок (22) вторичной фильтрации является блоком вторичного фильтр-пресса.

15. Оборудование (01; 02) по п. 11 или 12, дополнительно содержащее подачу следующих обрабатывающих веществ в указанный бак (21) для обработки раствора отходов:

- выделенного флоккулирующего вещества для стимулирования флоккуляции компонентов типографической краски, содержащихся в растворе отходов, включая органические остатки;

- нейтрализирующего вещества для нейтрализации pH раствора отходов; и

- вспомогательного фильтровального вещества для содействия фильтрации раствора отходов посредством указанного блока (22) вторичной фильтрации.

16. Оборудование по п. 15, где указанное выбранное флоккулирующее вещество является хлоридом кальция (CaCl2).

17. Оборудование по п. 15, где указанное нейтрализующее вещество является серной кислотой (H2SO4).

18. Оборудование по п. 15, где указанное вспомогательное фильтрующее вещество является перлитом.

19. Оборудование (01; 02) по п. 1 или 2, дополнительно содержащее резервуар (16) для дозирования, предназначенный для сбора переработанного раствора, поступающего из указанного блока (15) фильтрации и дозирования добавки свежих компонентов в переработанный раствор с тем, чтобы получить указанный свежий раствор для удаления краски.

20. Оборудование (01; 02) по п. 19, где указанные свежие компоненты содержат мягкую воду, каустическую соду (NaOH) и сульфированное касторовое масло (S.C.O.).

21. Оборудование (01; 02) по п. 1 или 2, дополнительно содержащее средство для выборочной подачи переработанного раствора, полученного из указанного блока (15) фильтрации, обратно в блок (13; 13b) центрифугирования с целью выполнения операции по очистке в блоке (13; 13b) центрифугирования.

22. Оборудование (01; 02) по п. 1 или 2, где указанный блок (15) фильтрации является блоком фильтр-пресса.

23. Способ повторного использования раствора для удаления краски одной или нескольких машин (10) глубокой печати, предусматривающий следующие стадии:

i. стимулирование флоккуляции компонентов типографической краски, содержащихся в растворе отходов, поступающем из одной или нескольких указанных машин (10) глубокой печати, для производства флоккулированного раствора;

ii. разделение флоккулированного раствора посредством центрифугирования на осадок и центрифугированную надосадочную жидкость;

iii. предварительная обработка центрифугированной надосадочной жидкости для получения предварительно обработанного раствора для последующей фильтрации; и

iv. фильтрация предварительно обработанного раствора для получения переработанного раствора, причем переработанный раствор повторно используют для получения свежего раствора для удаления краски, предназначенного для использования одной или несколькими указанными машинами (10) глубокой печати.

24. Способ повторного использования раствора для удаления краски одной или нескольких машин (10) глубокой печати, предусматривающий следующие стадии:

i. стимулирование флоккуляции компонентов типографической краски, содержащихся в растворе отходов, поступающем из одной или нескольких указанных машин (10) глубокой печати, для производства флоккулированного раствора;

ii. разделение флоккулированного раствора посредством декантирования на осадок и центрифугированную надосадочную жидкость;

iii. дополнительное разделение осадка декантации посредством центрифугирования на дополнительный осадок и центрифугированную надосадочную жидкость;

iv. предварительная обработка декантированной надосадочной жидкости и центрифугированной надосадочной жидкости для получения предварительно обработанного раствора для последующей фильтрации; и

v. фильтрация предварительно обработанного раствора для получения переработанного раствора, причем переработанный раствор повторно используют для получения свежего раствора для удаления краски, предназначенного для использования одной или несколькими указанными машинами (10) глубокой печати.

25. Применение центрифугирования для обработки отработанного раствора для удаления краски одной или нескольких машин (10) глубокой печати, причем применение предусматривает выполнение центрифугирования флоккулированного раствора, полученного в результате флоккуляции отработанного раствора для удаления краски, или производной указанного флоккулированного раствора с тем, чтобы отделить осветленный раствор для дальнейшей обработки.

26. Применение по п. 25, где осветленный раствор, отделенный посредством центрифугирования, или центрифугированную надосадочную жидкость повторно используют для получения свежего раствора для удаления краски.

27. Применение по п. 25 или 26, где флоккулированный раствор вначале подвергают декантации для разделения флоккулированного раствора на осадок и декантированную надосадочную жидкость, причем только осадок подвергают указанному центрифугированию.

| DE 10163340 A1, 10.07.2003 | |||

| Швартовное устройство судна | 1980 |

|

SU927632A1 |

| Шихтованный полюс электрической машины | 1979 |

|

SU826502A1 |

Авторы

Даты

2015-10-10—Публикация

2011-03-02—Подача