Предлагаемое изобретение относится к испытательной технике, в частности к устройствам для испытания металлов и сплавов, а также композиционных материалов и покрытий на стойкость к газоабразивному изнашиванию при нормальной и повышенных до 1000°С температурах.

Известно устройство для испытания на эрозию, ускоритель и метод испытания на эрозию (см. патент US №2016131570 А1 МПК G01N 17/00, опубл. 12.05.2016), предназначенные для оценки износостойкости теплозащитных покрытий на деталях газовых турбин при температуре до 1500°С. Устройство для испытаний на эрозию содержит камеру сгорания, в которой происходит смешивание и сжигание сжатого воздуха и топлива, систему подачи в горючий газ абразива, ускоритель для ускорения газообразных продуктов сгорания, содержащих абразив, и направления их на образец с теплозащитным покрытием. Недостатком устройства является принципиальная невозможность проведения низкотемпературных испытаний, а также узкий диапазон раздельного регулирования скорости газоабразивного потока и его температуры, что обусловлено сильной зависимостью скорости истечения через ускоритель продуктов сгорания от их температуры и объема.

Известна испытательная машина для испытания на эрозионную износостойкость с наддувом (см. патент CN №201314887 Y МПК G01N 3/56, опубл. 23.09.2009) для моделирования условий изнашивания угольных котлов тепловых электростанций. Установка состоит из системы подачи сжатого воздуха, ресивера для его хранения, спирального трубопровода подачи сжатого воздуха, расположенного в высокотемпературной печи для его нагрева, устройства подачи абразива и устройства для нагрева, крепления и позиционирования под различными углами образца. Недостатком конструкции является относительно низкая (до 600°С) температура образца в процессе испытания, что ограничивает технологические возможности испытательной машины.

В качестве прототипа выбрана установка (см. патент RU №2570117 С1 МПК G01N 3/56) для испытаний сплавов, покрытий и других материалов, работающих в условиях высокотемпературной эрозии, характерных для труб топочных экранов бойлеров тепловых электростанций. Конструкция установки предусматривает раздельное регулирование температуры воздушно-абразивной смеси и испытуемого образца с помощью двух отдельных нагревателей. Транспортировка и ускорение абразивных частиц осуществляется потоком сжатого воздуха, протекающего через сопло.

Недостатком установки является низкая эффективность нагрева как образца, который разогревается за счет теплопередачи от держателя, так и воздушно-абразивного потока, разогреваемого при прохождении через канальный теплообменник. Из уровня техники известно, что такие конструкции нагревателей не позволяют достигать температуры испытаний свыше 500-600°С, что ограничивает технологические возможности установки и не позволяет моделировать условия работы широкого круга деталей машин и оборудования. Также нагреватель воздушно-абразивного потока имеет низкий ресурс, обусловленный износом его каналов при контакте с абразивными частицами. Примененный способ подачи абразива путем его инжектирования не позволяет обеспечить равномерное дозирование абразива при малом расходе воздушно-абразивной смеси, а непрерывный забор отработанного абразива из бункера с целью приготовления воздушно-абразивной смеси недопустим вследствие его измельчения и изменения абразивной способности, что снижает достоверность и воспроизводимость результатов испытаний. Также в конструкции установки не предусмотрена корректировка положения оси сопла относительно центра образца, которая в случае применения малогабаритных образцов требуется при изменении угла их наклона.

Технический результат заключается в создании устройства, обеспечивающего расширение его технологических возможностей за счет увеличения температурного диапазона испытаний от комнатной до 1000°С при реализации нагрева газоабразивного потока с помощью высокотемпературной плазменной струи и нагрева образца проходящим через него током, а также повышение достоверности и воспроизводимости результатов испытаний за счет точного дозирования и однократного использования абразива.

Технический результат достигается за счет того, что в установке для испытаний на газоабразивное изнашивание, содержащей стойку, камеру и бункер для сбора отработанного абразива, установленные на стойке, тракт подачи абразива и тракт подачи воздуха, служащие входами в смеситель, расположенные в камере держатель и нагреватель образца, сопло подачи газоабразивной смеси и нагреватель газоабразивного потока, нагреватель газоабразивного потока выполнен в виде плазмотрона, связанного с блоком управления и системой подачи плазмообразующих газов, причем плазмотрон закреплен на держателе сопла, обеспечивающем плавную регулировку в трех плоскостях положения сопла и плазмотрона относительно образца, а нагреватель образца выполнен в виде двух медных водоохлаждаемых токоподводов, закрепленных в держателе образца и электрически изолированных от него, причем один из них выполнен неподвижным, а другой имеет возможность перемещаться и фиксироваться на направляющих, обеспечивая закрепление между токоподводами образцов различной длины и нагрев образцов проходящим через них током, а тракт подачи абразива в смеситель через дозатор соединен с баком, находящимся под избыточным давлением воздуха.

При этом держатель сопла выполнен в виде оснащенного винтовым приводом столика, на котором закреплен регулировочный кронштейн с каналом для перемещения и фиксации в нем соединенного с соплом патрубка подачи газоабразивной смеси, причем патрубок через раму жестко соединен с плазмотроном.

Выполнение нагревателя газоабразивного потока в виде плазмотрона обеспечивает быстрый и эффективный нагрев истекающего из сопла потока при его смешении со струей высокотемпературной плазмы. При этом плавное регулирование температуры газоабразивного потока осуществляется путем изменения силы тока и напряжения в плазмотроне. Изготовление нагревателя образца в виде двух медных водоохлаждаемых токоподводов, между которыми зажимается образец, позволяет при подключении их к источнику тока обеспечить быстрый нагрев центральной части образца проходящим через него током до температуры в диапазоне от комнатной до 1000°С при любом расходе газоабразивной смеси, что расширяет технологические возможности устройства.

Применение в конструкции установки находящегося под избыточным давлением воздуха бака, абразив из которого подается в смеситель через специальный дозатор, позволяет точно дозировать абразив в широком диапазоне расхода газоабразивной смеси, что в сочетании с однократным использованием абразивного материала обеспечивает высокую достоверность и воспроизводимость результатов испытаний.

Выполнение держателя сопла с плавной регулировкой в трех плоскостях его положения обеспечивает возможность точного позиционирования пятна износа в пределах образца при установке углов атаки образца газоабразивным потоком в диапазоне от 20 до 90°. Это дает возможность проводить испытания малогабаритных образцов, не подвергая износу элементы нагревателя образца, что расширяет технологические возможности устройства.

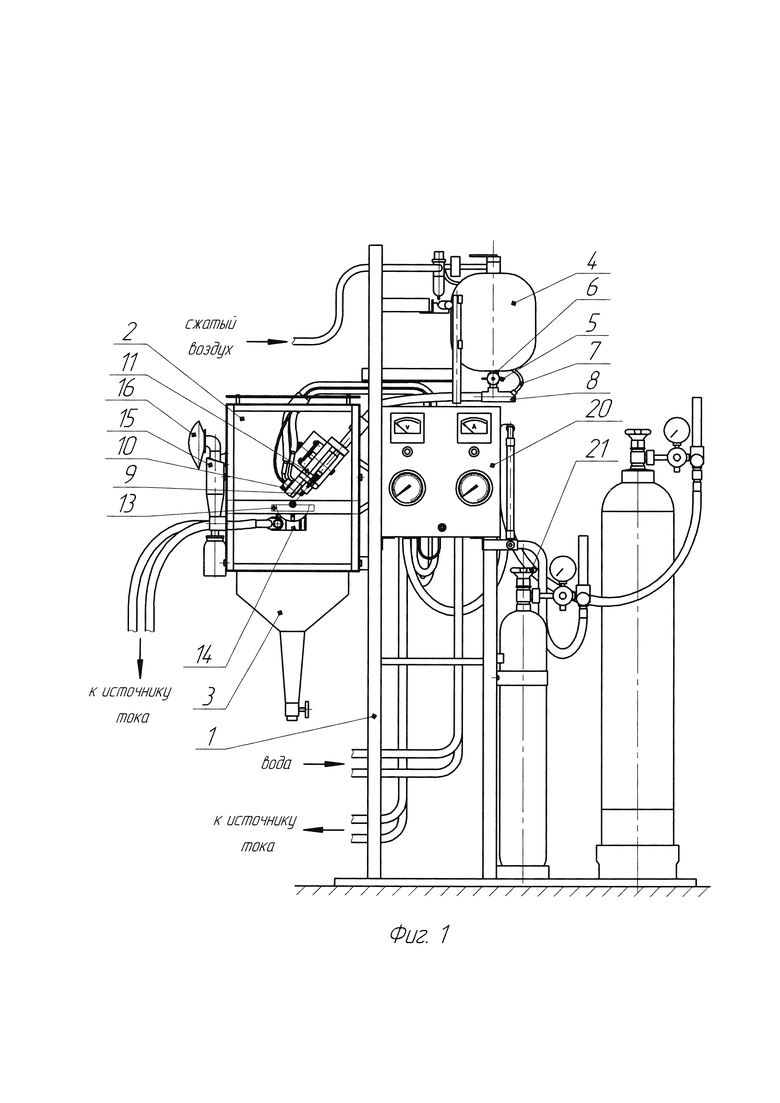

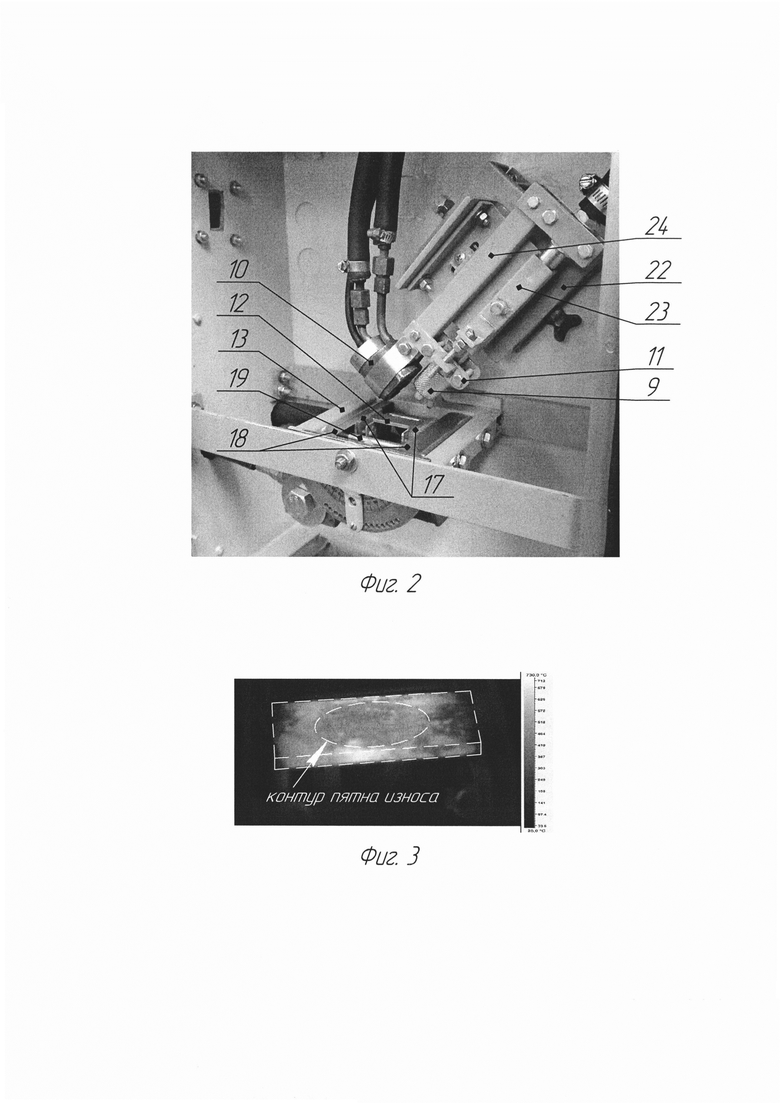

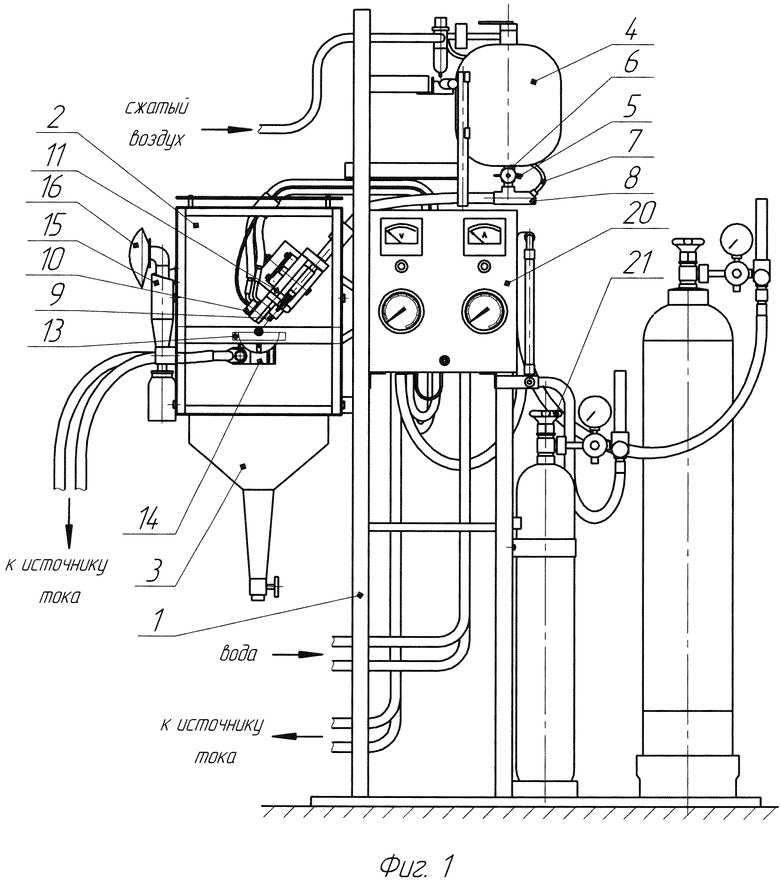

Сущность изобретения поясняется чертежом. На фиг. 1 показан главный вид устройства, на фиг. 2 - вид изнутри на испытательную камеру с держателями и нагревателями образца и сопла, на фиг. 3 - топология теплового поля на поверхности образца в процессе испытаний при заданной температуре в 650°С и угле атаки 30°.

Установка для испытания на газоабразивное изнашивание состоит из стойки 1, на которой закреплена испытательная камера 2 с бункером для сбора отработанного абразива 3, бак для абразива 4, дозатор 5, совмещенный с трактом подачи абразива 6, тракт подачи воздуха 7, смеситель 8 (фиг. 1). В испытательной камере 2 расположено сопло подачи газоабразивной смеси 9 и нагреватель газоабразивного потока 10, закрепленные в держателе сопла 11, а также образец 12, установленный в держателе 13 с нагревателем 14, причем держатель 13 имеет возможность вращаться вокруг оси, проходящей через поверхность образца. На выходе из испытательной камеры 2 установлена система очистки отработанного воздуха, состоящая из циклона 15 и фильтра тонкой очистки 16. Нагреватель образца 14 состоит из двух медных водоохлаждаемых токоподводов 17, жестко закрепленых на электрических изоляторах 18, один из которых неподвижен, а другой - имеет возможность перемещаться и фиксироваться на направляющих 19, установленных в держателе образца 13 (фиг. 2). Нагреватель газоабразивного потока 10, выполненный в виде электродугового плазмотрона, подключен к блоку управления 20 и системе подачи плазмообразующих газов 21, состоящей из баллонов, редукторов, манометров, расходомеров и соединительных шлангов (фиг. 1). Держатель сопла 11 имеет возможность перемещаться в трех плоскостях относительно образца 12 и состоит из оснащенного винтовым приводом столика 22, на котором с возможностью поперечного смещения закреплен регулировочный кронштейн с каналом 23 для перемещения и фиксации в нем патрубка сопла подачи газоабразивной смеси 9, причем патрубок через раму 24 жестко соединен с нагревателем газоабразивного потока 10 (фиг. 2).

Установка функционирует следующим образом: предварительно взвешенный образец 12 помещают между токоподводами 17 нагревателя 14 и закрепляют его с помощью подпружиненных винтовых стяжек, которые обеспечивают перемещение подвижного изолятора 18 с одним из токоподводов 17 по направляющим 19. Выставляют с помощью держателя образца 13 угол его атаки газоабразивным потоком в диапазоне 20…90°. Устанавливают требуемое расстояние от сопла 9 до образца 12 с помощью регулировочного кронштейна с каналом 23, в котором перемещается и фиксируется патрубок сопла подачи газоабразивной смеси 9. Включают сварочный источник тока с крутопадающей вольтамперной характеристикой, подключенный с помощью пары электрических кабелей к токоподводам 17 нагревателя 14, и достигают требуемой температуры нагрева образца 12. Нагрев образца 12 осуществляется за счет тепла, выделяющегося в нем при прохождении электрического тока.

После достижения требуемой температуры нагрева образца 12 через систему подачи плазмообразующих газов 21 подают смесь аргона и азота в нагреватель газоабразивного потока 10, затем с помощью блока управления 20 подают на него напряжение от источника постоянного тока, возбуждают в нем электрическую дугу, что приводит к формированию высокотемпературной струи плазмы. Включают подачу сжатого воздуха в тракт 7 и бак для абразива 4, открывают тракт подачи абразива 6, при этом абразив вследствие избыточного давления в баке 4 начинает поступать через дозатор 5 в смеситель 8, где смешивается с воздухом и поступает в сопло подачи газоабразивной смеси 9. На выходе из сопла 9 газоабразивный поток смешивается с плазменной струей, нагревается и соударяется с поверхностью образца 12, изнашивая его. Отработанный абразив ссыпается в бункер 3, а запыленный воздух очищается, проходя через циклон 15 и фильтр тонкой очистки 16. Повторное использование абразива из бункера 3 для последующих испытаний допустимо только после его сепарации на требуемые фракции с помощью сит. После завершения испытаний образец 12 взвешивается, при этом в качестве критерия износостойкости используют величину удельного износа:

I=Δm/mа,

где Δm - потеря массы образца; ma - масса затраченного в процессе испытания абразива.

Контур пятна износа на поверхности образца 12 при уменьшении угла его атаки газоабразивным потоком от 90° до 20° изменяет свою форму от круговой до эллиптической. При этом в случае использования малогабаритных образцов с целью избежать износа элементов нагревателя 14 и держателя образца 13 ось газоабразивного потока необходимо смещать к одной из сторон образца 12, что осуществляется путем плавной регулировки положения сопла 9 с помощью винтового привода столика 22 и регулировочного кронштейна с каналом 23. Конструкция держателя сопла 11 обеспечивает регулировку расстояния от сопла 9 до образца 12 в диапазоне 20…50 мм, а также продольное и поперечное перемещения сопла 9 в диапазоне ±15 мм.

Сочетание нагрева образца 12 проходящим через него током и плазменного нагрева газоабразивного потока позволяет обеспечить минимальные (не более 30°С) температурные градиенты в пределах пятна изнашивания образца (фиг. 3) и практически равные условия изнашивания его поверхностных микрообъемов по всей площади контакта с газоабразивным потоком.

Пример.

Практический пример применения установки реализован при исследовании стойкости наплавленного дуговым способом металла 10Х4Н76М3В3Ю11РЦ к газоабразивному изнашиванию при температуре 1000°С. Габаритные размеры образцов, вырезанных из наплавленного металла, составляли 40×16×3 мм. Нагреватели образца и газоабразивного потока подключали к сварочным источникам тока ВДУ-1000 и ВДУ-504 соответственно. Температуру образца и газоабразивного потока определяли по показаниям аналого-цифрового преобразователя, подключенного к термопарам. В качестве абразива использовали кварцевый песок со средним размером частиц 400 мкм. Угол атаки образца газоабразивным потоком составлял 30°, расстояние между образцом и соплом - 30 мм, давление воздуха на входе в сопло - 0,3 МПа, время нагрева образца - 50 с, время испытаний - 120 с. Потерю массы образцов измеряли на аналитических весах с точностью 0,1 мг.

Испытания повторяли три раза на разных образцах, при этом величина варьирования потери их массы составляла менее 3%, что свидетельствует о высокой воспроизводимости и достоверности результатов испытаний. Этому способствовало использование всегда нового абразива, а также точное его дозирование и равномерное поступление в смеситель. Средняя потеря массы образцов составила 0,1024 г, средний расход абразива - 0,391 кг. Величина удельного износа образца из наплавленного сплава 10Х4Н76М3В3Ю11РЦ при температуре 1000°С составила 0,262 г/кг.

Таким образом, предлагаемое техническое решение обеспечивает расширение технологических возможностей установки за счет увеличения температурного диапазона испытаний от комнатной до 1000°С, а также повышение достоверности и воспроизводимости результатов испытаний металлов, сплавов и покрытий, предназначенных для изготовления деталей машин и оборудования, стойких в условиях газоабразивного изнашивания в данном диапазоне температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ НА ВЫСОКОТЕМПЕРАТУРНУЮ ЭРОЗИЮ | 2014 |

|

RU2570117C1 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ГАЗОАБРАЗИВНОГО ИЗНАШИВАНИЯ | 2005 |

|

RU2287800C1 |

| Устройство для исследования абразивного изнашивания | 1986 |

|

SU1326948A2 |

| УСТАНОВКА И СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ И ПОКРЫТИЙ НА ГИДРОАБРАЗИВНЫЙ ИЗНОС | 2012 |

|

RU2509295C2 |

| ПОРОШКОВАЯ СМЕСЬ ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1983 |

|

SU1249958A1 |

| Установка для испытания материалов на абразивное изнашивание | 2021 |

|

RU2771866C1 |

| Устройство для исследования коррозионного и эрозионного воздействия газоабразивной среды на материалы | 1984 |

|

SU1328741A1 |

| Установка для испытания материалов при изнашивании струей рабочей среды | 1987 |

|

SU1495681A1 |

| Установка для испытания материалов на газоабразивное изнашивание | 1988 |

|

SU1516880A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ПОРОШКОВ СИСТЕМЫ Fe-Cr-V-Mo-C | 2014 |

|

RU2557180C1 |

Изобретение относится к испытательной технике, в частности к устройствам для испытания металлов и сплавов, а также композиционных материалов и покрытий на стойкость к газоабразивному изнашиванию при нормальной и повышенных до 1000°С температурах. Установка содержит стойку, камеру и бункер для сбора отработанного абразива, установленные на стойке, тракт подачи абразива и тракт подачи воздуха, служащие входами в смеситель, расположенные в камере держатель и нагреватель образца, сопло подачи газоабразивной смеси и нагреватель газоабразивного потока. Нагреватель газоабразивного потока выполнен в виде плазмотрона, связанного с блоком управления и системой подачи плазмообразующих газов. Плазмотрон закреплен на держателе сопла, обеспечивающем плавную регулировку в трех плоскостях положения сопла и плазмотрона относительно образца. Нагреватель образца выполнен в виде двух медных водоохлаждаемых токоподводов, закрепленных в держателе образца и электрически изолированных от него, причем один из них выполнен неподвижным, а другой имеет возможность перемещаться и фиксироваться на направляющих, обеспечивая закрепление между токоподводами образцов различной длины и нагрев образцов проходящим через них током. Тракт подачи абразива в смеситель через дозатор соединен с баком, находящимся под избыточным давлением воздуха. Технический результат: расширение технологических возможностей, увеличение температурного диапазона испытаний от комнатной до 1000°С, а также повышение достоверности и воспроизводимости результатов испытаний за счет точного дозирования и однократного использования абразива. 1 з.п. ф-лы, 3 ил.

1. Установка для испытаний на газоабразивное изнашивание, содержащая стойку, камеру и бункер для сбора отработанного абразива, установленные на стойке, тракт подачи абразива и тракт подачи воздуха, служащие входами в смеситель, расположенные в камере держатель и нагреватель образца, сопло подачи газоабразивной смеси и нагреватель газоабразивного потока, отличающаяся тем, что нагреватель газоабразивного потока выполнен в виде электродугового плазмотрона, связанного с блоком управления и системой подачи плазмообразующих газов, причем плазмотрон закреплен на держателе сопла, обеспечивающем плавную регулировку в трех плоскостях положения сопла и плазмотрона относительно образца, а нагреватель образца выполнен в виде двух медных водоохлаждаемых токоподводов, закрепленных в держателе образца и электрически изолированных от него, причем один из них выполнен неподвижным, а другой имеет возможность перемещаться и фиксироваться на направляющих, обеспечивая закрепление между токоподводами образцов различной длины и нагрев образцов проходящим через них током, а тракт подачи абразива в смеситель через дозатор соединен с баком, находящимся под избыточным давлением воздуха.

2. Установка по п. 1, отличающаяся тем, что держатель сопла выполнен в виде оснащенного винтовым приводом столика, на котором закреплен регулировочный кронштейн с каналом для перемещения и фиксации в нем соединенного с соплом патрубка подачи газоабразивной смеси, причем патрубок через раму жестко соединен с плазмотроном.

| Способ приготовления гусеничного клея | 1938 |

|

SU53777A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ НА ВЫСОКОТЕМПЕРАТУРНУЮ ЭРОЗИЮ | 2014 |

|

RU2570117C1 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ГАЗОАБРАЗИВНОГО ИЗНАШИВАНИЯ | 2005 |

|

RU2287800C1 |

| Способ получения окиси железа | 1959 |

|

SU123524A1 |

| EP 2957888 A1, 23.12.2015. | |||

Авторы

Даты

2019-05-22—Публикация

2018-08-08—Подача