Изобретение относится к области гидравлической и пневматической техники и может быть использовано при создании гибридных конструкций для подачи газов и жидкостей под низким и средним давлением.

Известен поршневой насос-компрессор, содержащий цилиндр с поршнем, надпоршневую и подпоршневую полость, имеющий газораспределительные и гидрораспределительные органы, соединяющие надпоршневую полость с источником и потребителем газа, а подпоршневую - с источником и потребителем жидкости (патент RU №118371 от 20.07.2012).

Известен также поршневой насос-компрессор, содержащий цилиндр с поршнем, надпоршневую и подпоршневую полость, соединенную с картером, заполненным жидкостью, в котором находится кривошипно-шатунный механизм привода поршня, состоящий из коленчатого вала с кривошипом и шатуна, а также имеющий газораспределительные и гидрораспределительные органы, соединяющие надпоршневую полость с источником и потребителем газа, а подпоршневую - с источником и потребителем жидкости (патент РФ №125635 от 10.03.2013).

Недостатком известных конструкций является высокая неравномерность подачи рабочей жидкости, что негативно сказывается на характеристиках питаемых ими гидравлических приводов и сужает область применения

Задачей изобретения является расширение сферы применения насосов-компрессоров за счет снижения неравномерности подачи жидкости под давлением.

Данный технический результат достигается тем, что поршневой насос-компрессор снабжен дополнительным кривошипом и шатуном, соединенным с дополнительным поршнем, картер разъединен перегородкой на две полости, в одной из которых находится дополнительный кривошип, причем гидрораспределительные органы размещены в указанной перегородке, а ось дополнительного кривошипа смещена относительно оси основного кривошипа на 180°. Кроме того, коленчатый вал может иметь промежуточную опору, размещенную в перегородке картера, причем эта опора выполнена в виде радиального золотника, вход которого соединен с жидкостной линией всасывания, а выход - попеременно с обеими полостями картера.

Сущность изобретения поясняется чертежами.

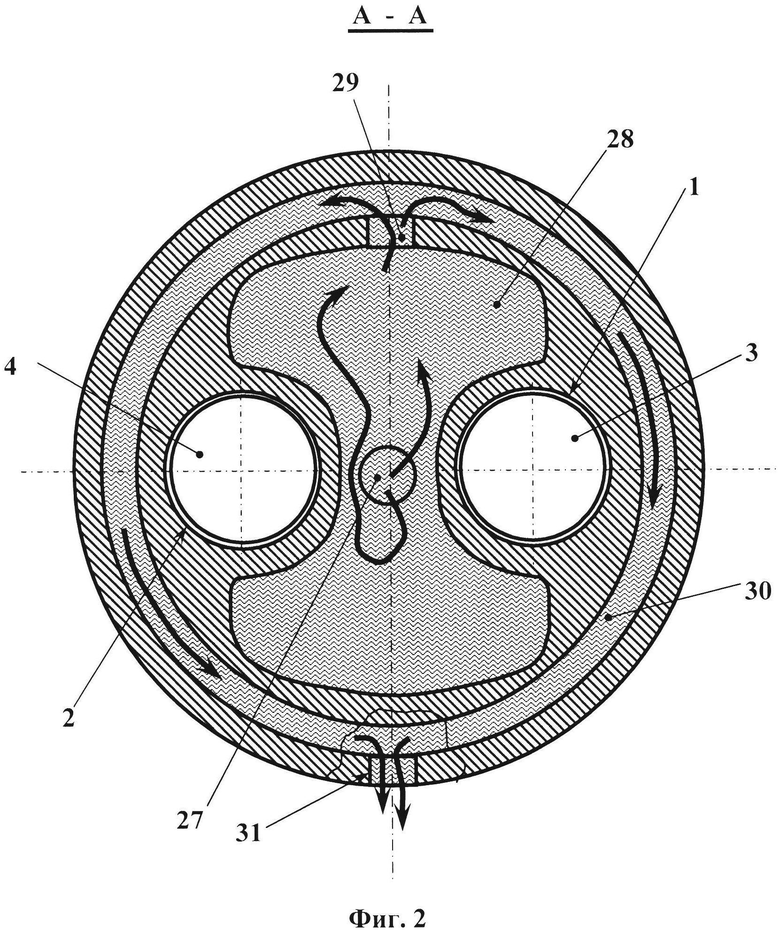

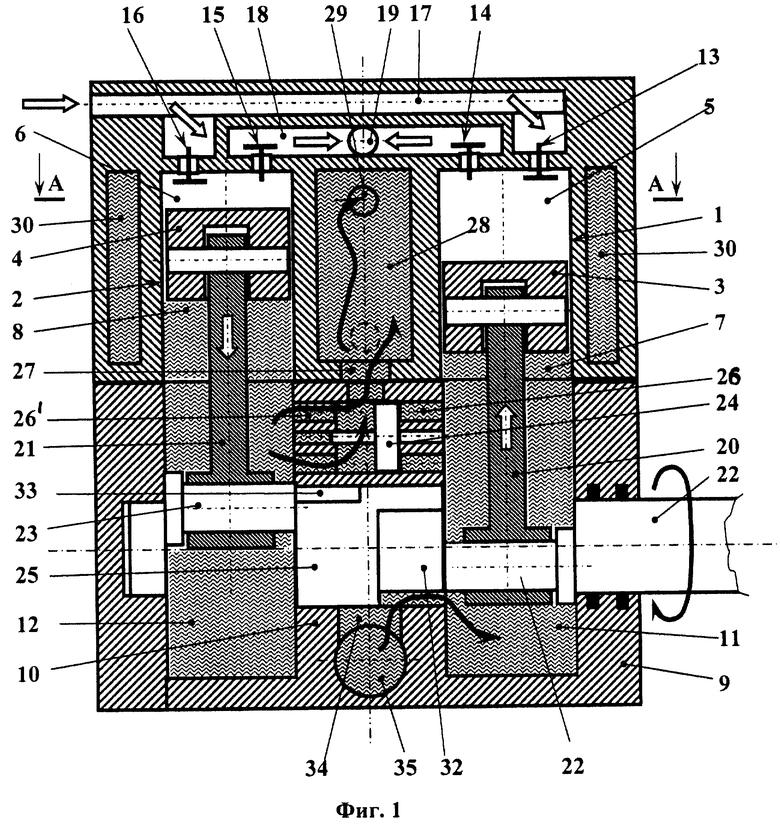

На фиг. 1 показана схема продольного сечения насоса-компрессора в плоскости, параллельной оси коленчатого вала, а на фиг. 2 - поперечное сечение этого агрегата.

Поршневой насос-компрессор состоит из основного 1 и дополнительного 2 цилиндров с основным 3 и дополнительным 4 поршнями, причем оба цилиндра имеют надпоршневые полости 5 и 6 и подпоршневые полости 7 и 8, соединенные с заполненным жидкостью картером 9, разделенным перегородкой 10 на две полости 11 и 12. Надпоршневые (газовые) полости 5 и 6 имеют газораспределительные органы в виде обратных самодействующих клапанов 13, 14, 15 и 16, соединяющих надпоршневые полости 5 и 6 с линией всасывания 17 (соединяет с источником газа) и нагнетания 18 (соединяет с потребителем газа через отверстие 19). Основной 3 и дополнительный 4 поршни через свои шатуны 20 и 21 соединены с коленчатым валом 22, имеющим основной 22 и дополнительный 23 кривошипы, причем ось дополнительного кривошипа смещена относительно оси основного кривошипа на 180 градусов, а кривошипы 22 и 23 находятся соответственно в двух полостях 11 и 12, образованных в картере 9 перегородкой 10.

Гидрораспределительные органы (нагнетательный общий клапан 24 и всасывающий общий золотник 25, выполненный в виде промежуточной опоры коленчатого вала 22) размещены в перегородке 10 картера 9.

Нагнетательный клапан 24 имеет две противоположные торцовые поверхности с возможностью перекрытия расположенных по окружности отверстий 26 и 26′, которые соединяют соответственно смежные полости 8 и 14 и смежные полости 7 и 12 через отверстие 27 с внутренней жидкостной рубашкой 28 (см. также фиг. 2) и далее через отверстие 29 - с внешней жидкостной рубашкой 30 и затем через отверстие 31 - с потребителем жидкости.

Радиальный золотник 25 имеет впадины 32 и 33 на своей цилиндрической поверхности. Эти впадины выполняют функции выхода золотника 25 и занимают каждая угол менее 180 градусов, находятся в противофазе и расположены на цилиндрической поверхности золотника 25 таким образом, что при увеличении объема полости 7 впадина 32 соединена со входом 34 золотника и далее с жидкостной линией всасывания 35, соединенной с источником жидкости, а при увеличении объема полости 8 линия всасывания 35 соединяется с этой полостью через впадину 33 и вход золотника 34.

Поршневой насос-компрессор работает следующим образом.

При вращении коленчатого вала 22 с кривошипами 22 и 23 (фиг. 1) поршни 3 и 4 совершают возвратно-поступательное движение в противофазе (при движении поршня 3 вниз поршень 4 движется вверх). При этом происходит попеременное изменение объемов надпоршневых полостей 5 и 6 основного 1 и дополнительного 2 цилиндров, в результате чего газ через линию всасывания 17 и клапаны 13 и 16 всасываются в полости 5 и 6, сжимается в них и подается потребителю через клапаны 14 и 15 в линию нагнетания 18 и далее потребителю через отверстие 19.

Одновременно при возвратно-поступательном движении поршней 3 и 4 происходит попеременное, смещенное на 180 градусов, изменение объемов подпоршневых полостей 7 и 8. На фиг. 1 показан момент времени, при котором основной поршень 3 движется вверх, а дополнительный поршень 4 - вниз. При этом объем полости 7 увеличивается, давление в ней падает, и происходит процесс всасывания жидкости из линии всасывания 35 через вход 34 золотника 25 и его впадину 32 (движение жидкости показано стрелкой). Одновременно происходит уменьшение полости 8, в связи с чем давление в ней повышается до давления нагнетания, и под действием перепада давления между полостью 8 (давление больше) и полостью 7 (давление меньше) клапан 24 перемещается вправо (по рисунку), перекрывает своим торцом отверстия 26, разобщая полость 7 и отверстие 27, в связи с чем жидкость, находящаяся в рубашке 28 под давлением нагнетания, не может течь из этой рубашки в полость 7. При этом жидкость из уменьшающейся в объеме полости 8 через открытые отверстия 26′ и отверстие 27 поступает в рубашку 28 и затем через отверстие 29 и рубашку 30 и далее через отверстие 31 истекает под давлением нагнетания потребителю (движение жидкости показано стрелками). В то же время впадина 33 золотника 25 находится в таком положении, когда она не соединена с входом 34, и жидкость не может истекать из полости 8 назад в линию всасывания 35.

При обратном движении поршней 3 и 4 происходит увеличение давления в полости 7 и уменьшение давления в полости 8. При этом золотник 25 сообщает полость 7 с отверстием 27 и отсекает полость 8 от этого отверстия. Кроме того, впадины 32 и 33 золотника меняют свое положение на противоположное, и полость 8 оказывается соединенной с линией всасывания жидкости 35, а полость 7 оказывается «отрезанной» от линии всасывания 35, и жидкость из нее не может истекать в эту линию. При этом процесс сжатия-нагнетания жидкости осуществляется полостью 7, а процесс всасывания - полостью 8.

Таким образом, на протяжении всего времени работы жидкостных полостей 7 и 8 осуществляется постоянная подача жидкости под давлением потребителю.

При осуществлении процесса сжатия газа в полостях 5 и 6 происходит выделение теплоты, приводящее к повышению температуры стенок цилиндров 1 и 2 и снижению эффективности работы газовых полостей 5 и 6. В данной конструкции нагнетаемая потребителю жидкость постоянно омывает стенки цилиндров 1 и 2, отнимая у них теплоту и снижая их теплонапряженность, что позволяет повысить эффективность работы газовых полостей, и приблизить процесс сжатия газа к наиболее экономичному - изотермическому.

Наличие дополнительного цилиндра 2 с поршнем 4 позволяет получить постоянную подачу жидкости потребителю и существенно снизить неравномерность потока нагнетаемой жидкости, что чрезвычайно важно при использовании жидкости под давлением в гидроприводах различного назначения, и позволяет существенно расширить сферу применения насоса-компрессора.

Размещение гидрораспределительных органов в перегородке картера позволяет повысить компактность конструкции, а использование промежуточной опоры коленчатого вала в качестве золотника дает возможность дополнительно снизить потери давления на линии всасывания и уменьшить явление недовсасывания, что позволяет получить более высокий объемный коэффициент насосной части агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОГИДРАВЛИЧЕСКИЙ АГРЕГАТ | 2014 |

|

RU2560650C1 |

| Способ работы поршневого двухступенчатого компрессора и устройство для его осуществления | 2019 |

|

RU2722116C1 |

| ПОРШНЕВАЯ ГИБРИДНАЯ МАШИНА ОБЪЕМНОГО ДЕЙСТВИЯ | 2015 |

|

RU2592955C1 |

| СПОСОБ РАБОТЫ МАШИНЫ ОБЪЁМНОГО ДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2578776C1 |

| СПОСОБ РАБОТЫ ПОРШНЕВОГО ГИДРОПНЕВМАТИЧЕСКОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2565932C1 |

| СПОСОБ РАБОТЫ НАСОС-КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534655C1 |

| МАШИНА ОБЪЕМНОГО ДЕЙСТВИЯ | 2014 |

|

RU2565943C1 |

| ПОРШНЕВОЙ КОМПРЕССОР С АКТИВНЫМ ОХЛАЖДЕНИЕМ | 2015 |

|

RU2614473C1 |

| СПОСОБ РАБОТЫ ПОРШНЕВОГО НАСОС-КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2683051C1 |

| Гибридная машина объемного действия с тронковым поршнем | 2018 |

|

RU2686536C1 |

Изобретение относится к области гидравлической и пневматической техники. Насос-компрессор состоит из цилиндров 1 и 2 с поршнями 3 и 4. Оба цилиндра имеют надпоршневые полости 5 и 6 и подпоршневые полости 7 и 8, соединенные с заполненным жидкостью картером 9, разделенным перегородкой 10 на две полости. Полости 5 и 6 имеют газораспределительные органы в виде обратных самодействующих клапанов 13, 14, 15 и 16, соединяющих надпоршневые полости 5 и 6 с линией всасывания 17 и нагнетания 18. Поршни через шатуны соединены с коленчатым валом 22, имеющим кривошипы 22 и 23, смещенные на 180 градусов. Гидрораспределительные органы состоят из общего нагнетательного клапана 24 и всасывающего общего золотника 25 и размещены в перегородке 10 картера 9. Нагнетательный клапан 24 имеет две торцовые поверхности с возможностью перекрытия расположенных по окружности отверстий 26 и 26′, которые соединяют смежные полости 8 и 14 и смежные полости 7 и 12 через отверстие 27 с внутренней жидкостной рубашкой 28 и далее через отверстие 29 - с внешней жидкостной рубашкой 30 и затем - с потребителем жидкости. Радиальный золотник 25 имеет впадины 32 и 33, выполняющие функции выхода золотника 25, занимающие каждая угол менее 180 градусов и расположенные на поверхности золотника 25 таким образом, что при увеличении объема полости 7 впадина 32 соединена со входом 34 золотника и далее с жидкостной линией всасывания 35, соединенной с источником жидкости, а при увеличении объема полости 8 линия всасывания 35 соединяется с этой полостью через впадину 33 и вход золотника 34. Организуется более равномерная подача жидкости потребителю и хорошее охлаждение цилиндров, повышается компактность конструкции, расширяется сфера применения. 1 з.п. ф-лы. 2 ил.

1. Поршневой насос-компрессор, содержащий цилиндр с поршнем, надпоршневую и подпоршневую полость, соединенную с картером, заполненным жидкостью, в котором находится кривошипно-шатунный механизм привода поршня, состоящий из коленчатого вала с кривошипом и шатуна, а также имеющий газораспределительные и гидрораспределительные органы, соединяющие надпоршневую полость с источником и потребителем газа, а подпоршневую - с источником и потребителем жидкости, отличающийся тем, что насос-компрессор содержит, по крайней мере, один дополнительный поршень с шатуном, коленчатый вал имеет дополнительный кривошип и шатун, соединенный с дополнительным поршнем, картер разъединен перегородкой на две полости, в одной из которых находится основной, а в другой - дополнительный кривошип, причем гидрораспределительные органы размещены в указанной перегородке, а ось дополнительного кривошипа смещена относительно оси основного кривошипа на 180 градусов.

2. Поршневой насос-компрессор по п. 1, отличающийся тем, что коленчатый вал имеет промежуточную опору, размещенную в перегородке картера, причем эта опора выполнена в виде радиального золотника, вход которого соединен с жидкостной линией всасывания, а выход - попеременно с обеими полостями картера.

| Сварочная головка для автоматической импульсно-дуговой наплавки и сварки | 1959 |

|

SU125635A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ИЗДЕЛИЙ, НАПРИМЕР, МЕЖДУ МАШИНАМИ ПОТОЧНОЙ ЛИНИИ | 1958 |

|

SU118371A1 |

| Поршневой компрессор | 1982 |

|

SU1078126A1 |

| Зубчатая передача для испытания на усталостную прочность | 1990 |

|

SU1711013A1 |

Авторы

Даты

2015-10-20—Публикация

2014-07-08—Подача