Изобретение относится к области поршневых машин объемного действия и может быть использовано при создании агрегатов для одновременного сжатия жидкости и газа.

Известен способ работы поршневого гидропневматического агрегата, заключающийся в попеременном последовательном сжатии в надпоршневой полости цилиндра газа и в подпоршневой полости - жидкости (см., например, АС СССР №1078126 по заявке 3513877/25-06, кл. F04B 39/06, опубл. 07.03.84, бюл. №9).

Известен также способ работы поршневого гидропневматического агрегата, заключающийся в попеременном последовательном сжатии в надпоршневой полости цилиндра газа при ходе поршня в сторону газовых распределительных органов и сжатии жидкости в подпоршневой полости цилиндра при ходе поршня в противоположную сторону, к жидкостным распределительным органам (см., например, патент РФ №118371, МКИ F04B 19/06 от 20.07.2012).

Недостатком этого способа является низкая эффективность работы надпоршневой полости. Это связано с тем, что невозможно осуществить достаточно высокую частоту возвратно-поступательного движения поршня из-за высокой плотности и вязкости жидкости, находящейся в подпоршневой полости, т.к. при высокой скорости движения поршня возрастает гидродинамическое сопротивление жидкостных самодействующих клапанов, что ведет к резкому увеличению давления жидкости под поршнем и необходимости совершать бесполезную работу на сжатие жидкости до намного большего давления нагнетания, чем давление в нагнетательной линии. В связи с этим поршневые насосы ограничивают низкой частотой возвратно-поступательного движения, что негативно сказывается на экономичности работы надпоршневой полости, т.к. это приводит к увеличению удельных (на один ход) утечек и требует изготовления агрегатов с большим диаметром цилиндра, что мешает согласовать производительность газовой и жидкостной полостей.

Задачей изобретения является повышение эффективности работы надпоршневой (газовой) полости за счет повышения частоты возвратно-поступательного движения поршня и получение возможности согласования работ обеих полостей.

Данный технический результат достигается тем, что при осуществлении способа работы гидропневматического агрегата в процессе сжатия жидкости к подпоршневой полости подсоединяют дополнительную полость с переменным объемом, и этот объем изменяют в соответствии с давлением жидкости в подпоршневой полости.

В гидропневматическом агрегате для осуществления описанного выше способа, содержащем основной цилиндр с размещенным в нем поршнем, делящим этот цилиндр на две полости, причем в полости над поршнем находятся газовые распределительные органы, соединенные с линией всасывания и нагнетания газа, а в полости под поршнем - жидкостные распределительные органы, соединенные с линиями всасывания и нагнетания жидкости, в нижней части основного цилиндра установлен дополнительный цилиндр, соединенный основным цилиндром каналом, и в этом цилиндре размерен дополнительный поршень, подпружиненный пружиной сжатия в сторону упомянутого канала. При этом пружина дополнительного поршня может быть уперта с противоположной этому поршню стороны в шток третьего поршня, размещенного в третьем цилиндре, соосном с дополнительным цилиндром, причем этот поршень подпружинен пружиной сжатия, а полость третьего цилиндра, находящаяся с противоположной стороны от действующей на третий поршень пружины, подключена к линии нагнетания жидкости.

Сущность изобретения поясняется чертежами.

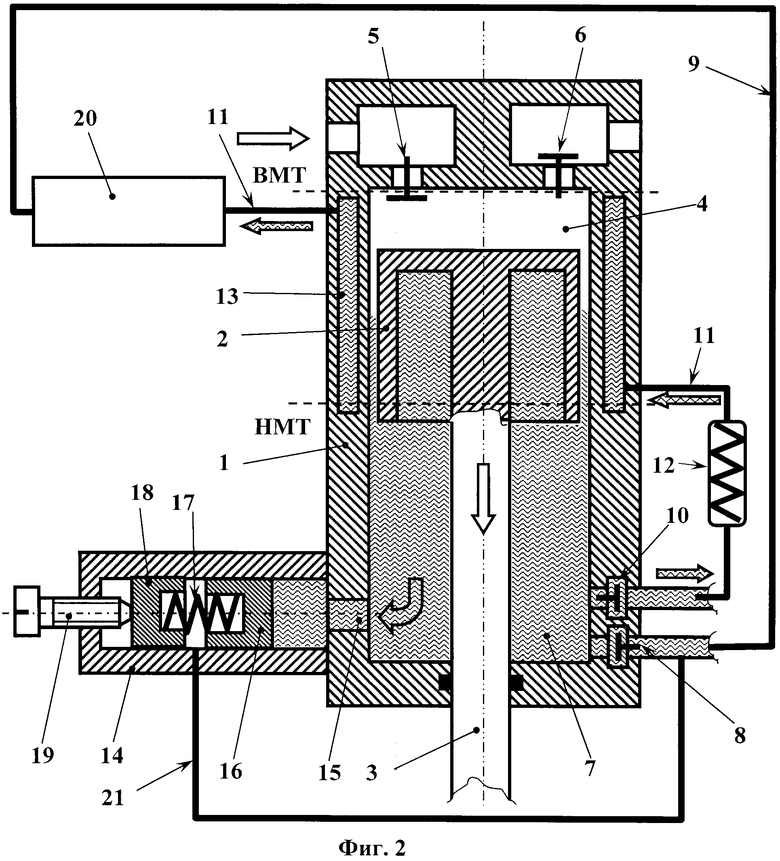

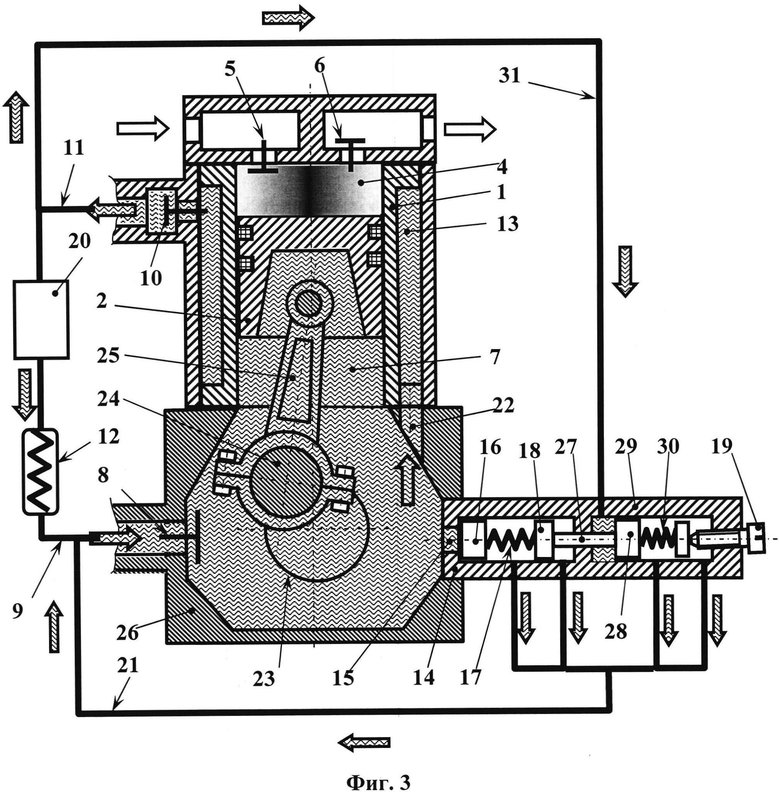

На фиг. 1 схематично изображено продольное оси цилиндра сечение цилиндропоршневой группы агрегата с дифференциальным поршнем во время хода поршня вверх в сторону газораспределительных органов.

На фиг. 2 - при ходе поршня вниз в сторону жидкостных распределительных органов.

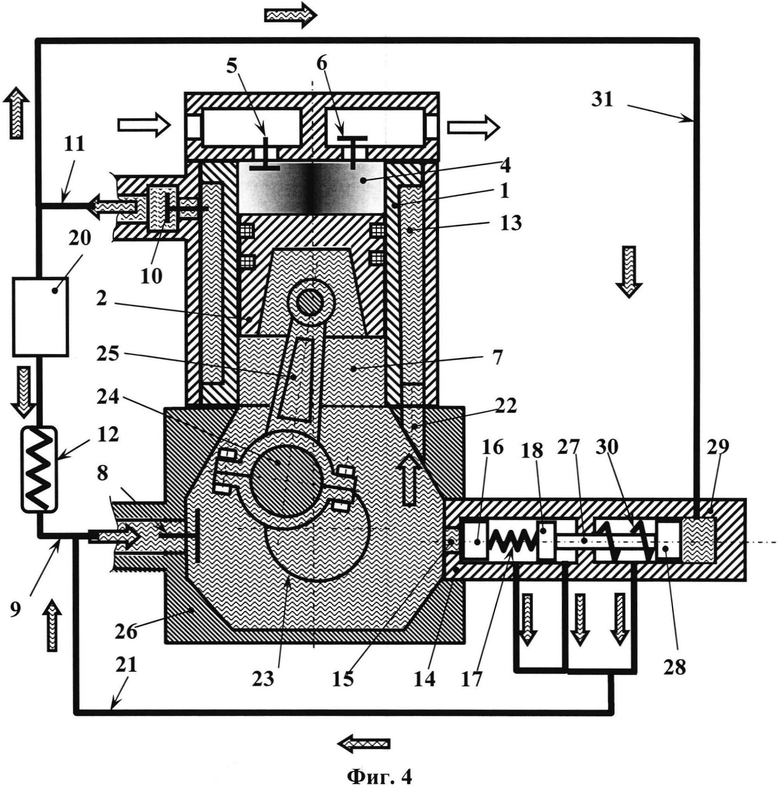

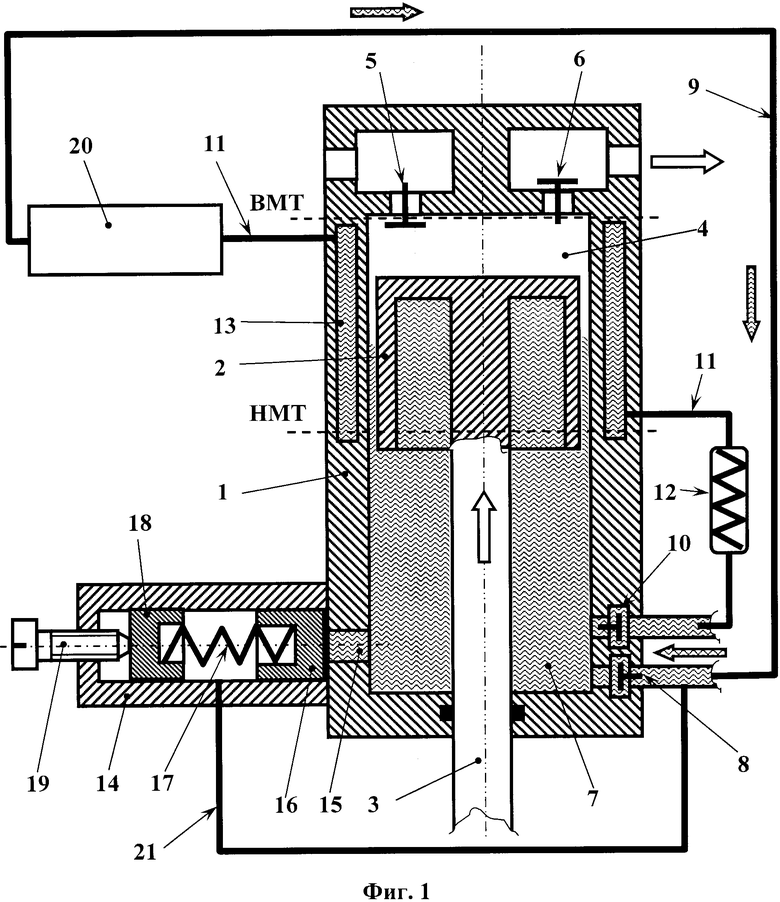

На фиг. 3 схематично изображено продольное (вдоль оси цилиндра) сечение гидропневматического агрегата с тронковым поршнем и отрицательной обратной связью между давлением нагнетания жидкости и производительностью агрегата по жидкости, а на фиг. 4 - с положительной обратной связью.

Гидропневматический агрегат (фиг. 1 и 2) состоит из основного цилиндра 1 с размещенным в нем поршнем 2 со штоком 3, делящим этот цилиндр на две полости - в полости 4 над поршнем 2 находятся газораспределительные органы - всасывающий клапан 5 и нагнетательный клапан 6, соединенные с линиями всасывания и нагнетания газа (условно не показаны), а в полости 7 под поршнем 2 - жидкостные распределительные органы - всасывающий клапан 8, соединенный с линией всасывания жидкости 9, и нагнетательный клапан 10, соединенный с линией нагнетания жидкости 11, в которую входят также теплообменник 12 и рубашка охлаждения 13 цилиндра 1.

В нижней части основного цилиндра 1 установлен дополнительный цилиндр 14, соединенный с основным цилиндром 1 каналом 15, и в этом цилиндре размещен дополнительный поршень 16, подпружиненный пружиной сжатия 17 в сторону канала 15. Пружина оперта на пяту 18, положение которой регулируется винтом 19. Агрегат питает жидкостью под давлением потребитель 20 и потребитель сжатого газа (на рисунке не показан). Канал 21 служит для отвода утечек через щелевое уплотнение между поршнем 16 и стенками цилиндра 14 в линию всасывания 9. Аббревиатурой ВМТ и штриховой линией обозначено положение верхней мертвой точки, НМТ и штриховой линией - в положении нижней мертвой точки. Стрелками показано направление движения газа, жидкости и поршня 2 со штоком 3.

В конструкции, изображенной на фиг. 3 и 4, нагнетаемая из полости 7 жидкость соединена с рубашкой 13 через отверстие 22, поршень 2 приводится в движение от приводного вала 23 через кривошип 24 и шатун 25. Полость 7 под поршнем 2 совмещена с полостью картера 26. В этом варианте пружина 17 дополнительного поршня 16 уперта с противоположной этому поршню стороны в шток 27 третьего поршня 28, размещенного в третьем цилиндре 29, соосном с дополнительным цилиндром 14, причем этот поршень 28 подпружинен пружиной сжатия 30, а полость третьего цилиндра 29, находящаяся с противоположной стороны от действующей на него пружины 30, подключена к линии 11 нагнетания жидкости через канал 31.

Осуществление способа работы гидропневматического агрегата происходит следующим образом (фиг. 1 и 2).

При возвратно-поступательном движении поршня 2 газ всасывается из линии всасывания (не показана) через клапан 5 в полость 4, сжимается в ней и нагнетается через клапан 6 и линию нагнетания (не показана) потребителю сжатого газа.

При ходе поршня 2 вверх (фиг. 1) в полости 7 создается разрежение, в результате чего жидкость из линии всасывания 9 через открывшийся под перепадом давления клапан 8 всасывается в полость 7. В связи с тем что давление в полости 7 низкое, пружина 17 перемещает поршень 16 по направлению к каналу 15. Положение поршня 16 показано в тот момент, когда он закончил свое движение в сторону канала 15.

После окончания хода поршня 2 вверх, когда процесс всасывания заканчивается, он начинает движение вниз, сжимая жидкость (фиг. 2). При этом клапан 8 закрывается, и после достижения в полости 7 давления нагнетания клапан 10 открывается, начинается вытеснение жидкости из полости 7 в линию нагнетания - через теплообменник 12, в котором она охлаждается, через рубашку 13, где жидкость отбирает теплоту от цилиндра 1, которую он получил при сжатии и нагреве газа в полости 4, и далее жидкость по линии нагнетания 11 проступает потребителю 20.

В связи с тем что движение поршень 2 получает от кривошипно-шатунного механизма, это движение неравномерное - сначала он движется медленно из положения ВМТ, где его скорость равна нулю, затем ускорятся, в середине хода скорость максимальна, а затем она снижается до нуля в положении НМТ. При увеличении скорости движения поршня 2 из положения ВМТ возрастает скорость течения жидкости, в связи с чем растет гидродинамическое сопротивление клапана 10 (возрастают и силы инерции движения жидкости, противодействующие ее перемещению), в связи с чем давление в полости 7 начинает существенно превышать давление в линии нагнетания 9 и поршень 16 сжимает пружину 17, предварительное усилие натяжения которой, установленное винтом 19, соответствует положению поршня 16 на фиг. 1 при давлении в полости 7, равном или меньше давления нагнетания жидкости. При движении поршня 16 влево (по рисунку) в цилиндре 14 образуется дополнительная соединенная через канал 15 полость, которая поглощает часть жидкости из полости 7, в связи с чем расход через клапан 10 уменьшается, его гидравлическое сопротивление падает, что приводит к снижению «избыточного» давления в полости 7 и незначительному превышению этого давления жидкости над давлением нагнетания в линии 9 при высокой скорости поршня.

После прохождения поршнем 2 середины пути его скорость начинает уменьшаться, уменьшается расход жидкости из полости 7 через нагнетательный клапан 10, давление в полости 7 уменьшается (при подходе поршня 2 к положению НМТ оно становится равным давлению нагнетания), в связи с чем пружина 17 начинает перемещать поршень 16 назад в сторону канала 15 (вправо по рисунку), уменьшая объем цилиндра 14, занятый жидкостью, которая вытесняется в полость 7. В момент достижения поршнем 2 НМТ объем жидкости под поршнем 16 еще не равен нулю.

При движении поршня 2 вверх из НМТ происходит увеличение объема полости 7 и падение в ней давления, в связи с чем клапан 10 закрывается и открывается клапан 8, через который жидкость поступает из линии всасывания 9 в полость 7. В это же время поршень 16 заканчивает движение вправо, вытесняя остатки жидкости из цилиндра 14 через канал 15 в полость 7, благодаря чему начало процесса всасывания происходит при плавном понижении давления в полости 7 без вспенивания жидкости и при низкой скорости течения жидкости в клапане 8. Затем цикл повторяется.

В конструкции, изображенной на фиг. 3, происходят аналогичные явления при возвратно-поступательном движении поршня 2. Отличие состоит в том, что предварительное натяжение пружины 17 регулируется положением штока 27, которое зависит от взаимодействия пружины 30, силы давления нагнетания, действующей на поршень 28 и установки регулирующего винта 19. Чем выше давление нагнетания, тем сильнее поршень 28 сдвинут вправо (по рисунку), тем слабее пята 18 давит на пружину 17, уменьшая усилие ее предварительного напряжения, тем с большей амплитудой движется поршень 16 при изменении давления в полости 7, тем больше жидкости затекает под поршень 16 через канал 15 и вытекает из под поршня 16 при возвратно-поступательном движении поршня 2. Это приводит к тому, что при увеличении давления в линии нагнетания 11 (потребитель 20 уменьшил расход жидкости) подача жидкости агрегатом (его производительность) снижается. То есть осуществляется обратная отрицательная связь между давлением жидкости и производительностью агрегата. Такая работа агрегата необходима, если стоит задача сохранить давление жидкости постоянным, слабо зависящим от расхода потребителя.

В конструкции, изображенной на фиг. 4, происходят явления, аналогичные явлениям, происходящим с конструкцией, изображенной на фиг. 3, с той разницей, что увеличение давления в линии нагнетания жидкости 11 приводят к увеличению предварительного натяжения пружины 17, т.е. к уменьшению амплитуды перемещения поршня 16 при работе агрегата и увеличению его производительности при увеличении давления нагнетания жидкости. То есть осуществляется положительная обратная связь между давлением нагнетания жидкости и производительностью агрегата. Такая работа может быть необходима, если, например, в качестве потребителя жидкости 20 выступает гидродвигатель привода транспортной машины.

Таким образом, предложенная конструкция позволяет существенно снизить потери энергии в жидкостных клапанах за счет уменьшения скорости течения в них жидкости, что дает возможность повысить частоту возвратно-поступательного движения поршня до характерной для экономичных поршневых компрессоров и, таким образом, повысить эффективность работы надпоршневой (газовой) полости, что дает возможность лучше согласовывать возможности обеих полостей.

Кроме того, описанный конструктивный вариант гидропневматического агрегата позволяет лучше адаптировать его характеристики к потребностям питаемых им гидравлических устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ работы гидропневматического агрегата и устройство для его осуществления | 2020 |

|

RU2736555C1 |

| СПОСОБ РАБОТЫ ПОРШНЕВОГО НАСОС-КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2683051C1 |

| СПОСОБ РАБОТЫ ПОРШНЕВОГО НАСОС-КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2588347C2 |

| МАШИНА ОБЪЕМНОГО ДЕЙСТВИЯ | 2014 |

|

RU2565943C1 |

| ГИБРИДНАЯ МАШИНА ОБЪЕМНОГО ДЕЙСТВИЯ С ЛАБИРИНТНЫМ УПЛОТНЕНИЕМ | 2015 |

|

RU2600214C1 |

| ПОРШНЕВОЙ НАСОС-КОМПРЕССОР | 2014 |

|

RU2565134C1 |

| СПОСОБ РАБОТЫ НАСОС-КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538371C1 |

| ПОРШНЕВОЙ НАСОС-КОМПРЕССОР | 2014 |

|

RU2560649C1 |

| СПОСОБ РАБОТЫ ПОРШНЕВОЙ ГИБРИДНОЙ МАШИНЫ ОБЪЕМНОГО ДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2652470C1 |

| Способ работы поршневого двухступенчатого компрессора и устройство для его осуществления | 2019 |

|

RU2722116C1 |

Изобретение относится к области поршневых машин объемного вытеснения. Способ работы агрегата заключается в попеременном последовательном сжатии в надпоршневой полости цилиндра газа при ходе поршня в сторону газовых распределительных органов и сжатии жидкости в подпоршневой полости цилиндра при ходе поршня в противоположную сторону, к жидкостным распределительным органам. В процессе сжатия жидкости к подпоршневой полости подсоединяют дополнительную полость с переменным объемом и этот объем изменяют в соответствии с давлением жидкости в подпоршневой полости. Гидропневматический агрегат состоит из основного цилиндра 1 с поршнем 2, делящим этот цилиндр на две полости. В полости 4 находится газовые всасывающий клапан 5 и нагнетательный клапан 6. В полости 7 находится жидкостный всасывающий клапан 8. В линии нагнетания установлены теплообменник 12 и рубашка охлаждения 13. Агрегат питает жидкостью потребитель 20 и потребитель сжатого газа. Снижение потерь в жидкостных клапанах позволяет повысить частоту возвратно-поступательного движения поршня и лучше согласовать работу газовой и жидкостной полостей. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Способ работы поршневого гидропневматического агрегата, заключающийся в попеременном последовательном сжатии в надпоршневой полости цилиндра газа при ходе поршня в сторону газовых распределительных органов и сжатии жидкости в подпоршневой полости цилиндра при ходе поршня в противоположную сторону, к жидкостным распределительным органам, отличающийся тем, что при сжатии жидкости к подпоршневой полости подсоединяют дополнительную полость с переменным объемом, и этот объем изменяют в соответствии с давлением жидкости в подпоршневой полости.

2. Гидропневматический агрегат для осуществления способа по п. 1, содержащий основной цилиндр с размещенным в нем поршнем, делящим этот цилиндр на две полости, причем в полости над поршнем находятся газовые распределительные органы, соединенные с линией всасывания и нагнетания газа, а в полости под поршнем - жидкостные распределительные органы, соединенные с линиями всасывания и нагнетания жидкости, отличающийся тем, что в нижней части основного цилиндра установлен дополнительный цилиндр, соединенный с основным цилиндром каналом, и в этом цилиндре размещен дополнительный поршень, подпружиненный пружиной сжатия в сторону упомянутого канала.

3. Гидропневматический агрегат по п. 2, отличающийся тем, что пружина дополнительного поршня уперта с противоположной этому поршню стороны в шток третьего поршня, размещенного в третьем цилиндре, соосном с дополнительным цилиндром, причем этот поршень подпружинен пружиной сжатия, а полость третьего цилиндра, находящаяся с противоположной стороны от действующей на третий поршень пружины, подключена к линии нагнетания жидкости.

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ИЗДЕЛИЙ, НАПРИМЕР, МЕЖДУ МАШИНАМИ ПОТОЧНОЙ ЛИНИИ | 1958 |

|

SU118371A1 |

| Сварочная головка для автоматической импульсно-дуговой наплавки и сварки | 1959 |

|

SU125635A1 |

| Поршневой компрессор | 1982 |

|

SU1078126A1 |

| Зубчатая передача для испытания на усталостную прочность | 1990 |

|

SU1711013A1 |

Авторы

Даты

2015-10-20—Публикация

2014-08-07—Подача