Изобретение относится к способу изготовления многополюсного кабельного разъема, а также к самому многополюсному кабельному разъему.

Многополюсные кабельные разъемы состоят обычно из кабеля, который содержит несколько проводов и штекерную часть, которая расположена непосредственно на кабеле и в которой провода кабеля соединены с контактными элементами для создания контактов. Контактные элементы расположены в отверстиях опорного элемента штекерной части, при этом отверстия выполнены в виде проходных отверстий, так что соединенные с проводами контактные элементы можно соединять с противоположными контактными элементами, которые можно, например, внутри соответствующего отверстия опорного элемента насаживать на свободный конец контактного элемента. Недостатком этих кабельных разъемов является то, что они в большинстве случаев очень чувствительны к влаге и загрязнениям, и поэтому их срок службы ограничен.

Поэтому в основу изобретения положена задача создания решения, с помощью которого может быть повышена сопротивляемость многополюсного кабельного разъема относительно влияний окружения и тем самым увеличен также срок службы многополюсного кабельного разъема.

В способе указанного в начале вида эта задача решена, согласно изобретению, с помощью следующих стадий: расположения множества контактных элементов на опорном элементе, при этом контактный элемент располагают в выполненных в опорном элементе отверстиях так, что один выполненный на контактном элементе свободный конец выступает из соответствующего отверстия и находится на расстоянии от поверхности опорного элемента, установки выполненного плоским уплотнительного элемента на опорный элемент так, что уплотнительный элемент проводят над находящимися на расстоянии от поверхности опорного элемента свободными концами контактных элементов и прижимают к поверхности опорного элемента, создания контактов множества проводов кабеля с контактными элементами, при этом провода зажимают на контактных элементах, и облицовки контактов посредством экструзии заливочного материала для образования конструктивного узла.

Кроме того, в многополюсном кабельном разъеме указанного в начале вида эта задача решена, согласно изобретению, тем, что многополюсный кабельный разъем имеет опорный элемент, множество введенных в образованные в опорном элементе отверстия контактных элементов, при этом во введенном в опорный элемент состоянии контактных элементов свободный конец контактных элементов выступает из соответствующих отверстий и находится на расстоянии от поверхности опорного элемента, плоский уплотнительный элемент, который прилегает к поверхности опорного элемента, при этом свободный конец контактных элементов проходит через уплотнительный элемент, и имеющий множество проводов кабель, при этом провода кабеля для образования контакта зажаты на контактных элементах и при этом для создания конструктивного узла облицованы посредством экструзии заливочного материала.

Целесообразные варианты выполнения и предпочтительные модификации изобретения указаны в зависимых пунктах формулы изобретения.

Способ, согласно изобретению, изготовления многополюсного кабельного разъема характеризуется, с одной стороны, тем, что контакты облицованы и тем самым образована своего рода оболочка вокруг контактов. За счет этого контакты защищены, в частности, от окружающих влияний, таких как влага и загрязнения, за счет чего увеличивается срок службы и тем самым длительность работы контактов, соответственно, многополюсного кабельного разъема. Дополнительно к этому, за счет облицовки зоны между кабелем и снабженным контактными элементами опорным элементом заливочным материалом достигается надежная фиксация кабеля на снабженном контактными элементами опорном элементе. Для предотвращения при облицовке контактов проникновения заливочного материала в отверстия опорного элемента и закупоривания тем самым отверстий, за счет чего становится невозможным контактирование установленного в отверстии контактного элемента с противоположным контактным элементом и кабельный разъем идет в брак, изобретение дополнительно характеризуется тем, что за счет предусмотрения уплотнительного элемента при облицовке контактов соединенного с контактными элементами провода применяемый для облицовки заливочный материал может проникать лишь в предусмотренные для этого зоны, при этом, в частности, может предотвращаться проникновение заливочного материала в отверстия опорного элемента. За счет того, что заливочный материал не может больше проникать в отверстия, можно предотвращать заливку заливочным материалом зоны контактных элементов, которая расположена внутри отверстий и которая предназначена для расположения с возможностью контактирования противоположного контактного элемента, что приводило бы к затруднению, соответственно, к исключению контактирования с противоположным контактным элементом. Это достигается за счет того, что перед экструзией заливочного материала на опорном элементе располагается уплотнительный элемент, который с одной стороны закрывает отверстия опорного элемента, в которых расположены контактные элементы, и предотвращает непосредственный контакт заливочного материала с опорным элементом по меньшей мере в зоне этих отверстий. При этом уплотнительный элемент располагается так, что находящиеся на расстоянии от поверхности опорного элемента свободные концы контактных элементов проходят через уплотнительный элемент, так что уплотнительный элемент в зоне поверхности опорного элемента прилегает непосредственно с обеспечением герметизации к свободным концам. За счет этого с помощью уплотнительного элемента можно предотвращать проникновение заливочного материала через боковые зоны свободных концов контактных элементов в отверстия опорного элемента. Выполненный так многополюсный кабельный разъем отличается высокой работоспособностью и надежностью в работе, так что может быть существенно уменьшен процент брака при изготовлении кабельных разъемов.

Для изготовления такого кабельного разъема сначала вводят контактные элементы в отверстия опорного элемента, при этом предпочтительно в каждое отверстие вводят соответствующий один контактный элемент. При этом контактные элементы не полностью погружаются в отверстия, так что свободный конец контактных элементов выступает во введенном состоянии еще из отверстий, так что этот свободный конец находится на расстоянии от поверхности, в частности наружной поверхности, опорного элемента. После введения контактных элементов в опорный элемент на поверхность опорного элемента, из которой выступают свободные концы контактных элементов, накладывают уплотнительный элемент и прижимают к этой поверхности, так что уплотнительный элемент плоско прилегает к поверхности. Для этого уплотнительный элемент с помощью прижимного инструмента направляют над свободными концами контактных элементов, при этом уплотнительный элемент может уже иметь в зоне свободных концов подготовленные выемки или перфорацию, так что свободные концы могут проходить через уплотнительный элемент. Уплотнительный элемент образует тонкий, закрывающий отверстия слой на поверхности опорного элемента, при этом уплотнительный элемент там, где из отверстия выступает свободный конец, прилегает с обеспечением уплотнения к боковым зонам свободного конца контактного элемента. В следующей стадии соединяют провода кабеля с контактными элементами с помощью свободных концов контактных элементов, при этом зона соединения проводов с контактными элементами образуется над уплотнительным элементом, так что уплотнительный элемент расположен между зоной соединения проводов с контактными элементами и поверхностью опорного элемента. После выполнения контактирования контакты облицовывают заливочным материалом, так что создается конструктивный узел, который образует контактный разъем в виде штекерной части. Для этого опорный элемент и соединенные с помощью контактных элементов провода помещают в пресс-форму.

В соответствии с одним предпочтительным вариантом выполнения способа, согласно изобретению, облицовку посредством экструзии заливочного материала выполняют в две ступени, при этом в первой ступени экструзию выполняют с меньшим давлением, чем в следующей за первой ступенью второй ступени. За счет двухступенчатой экструзии может быть улучшено качество изготавливаемых кабельных разъемов, поскольку за счет двухступенчатой заливки подлежащие облицовке элементы во время экструзии подвергаются меньшей нагрузке на основе возможности применения различных давлений. В первой ступени экструдируют предпочтительно с меньшим давлением с целью предотвращения повреждения уплотнительного элемента при заливке. Таким образом, первая ступень экструзии служит, прежде всего, для фиксации отдельных элементов в их положении. Во второй ступени экструзию выполняют при более высоком давлении, за счет чего обеспечивается проникновение заливочного материала во все предусмотренные в пресс-форме углубления и за счет этого их заполнение. Таким образом, с помощью второй ступени экструзии создается конечная форма кабельного разъема. При переходе от первой ступени ко второй ступени происходит предпочтительно смена пресс-формы.

Однако в качестве альтернативного решения может быть предусмотрено, что экструзия осуществляется одноступенчато, так что необходима лишь одна пресс-форма, и контакты облицовывают (заливают) во время одного рабочего хода.

Кроме того, предпочтительно предусмотрено, что при образовании конструктивного узла одновременно облицовывают гильзообразное тело для размещения крепежного винта. Для этого гильзообразное тело закладывают в пресс-форму перед заливкой контактов, предпочтительно на образованные в пресс-форме выпуклости, так что гильзообразное тело заливается вместе с контактами и за счет этого непосредственно фиксируется в конструктивном узле, без необходимости предусмотрения дополнительного рабочего хода. За счет этого фиксацию гильзообразного тела можно осуществлять с небольшими затратами на изготовление и без существенного увеличения общего времени изготовления кабельного разъема. Если облицовка (экструзия) осуществляется в две ступени, то гильзообразное тело предпочтительно облицовывают уже в первой стадии. Таким образом, предпочтительно предусмотрено, что кабельный разъем имеет гильзообразное тело для размещения крепежного винта, которое облицовано в конструктивном узле.

Кроме того, предпочтительно предусмотрено, что перед экструзией расположенное на кабеле экранирование соединяют с кабельным наконечником, и кабельный наконечник также облицовывают при образовании конструктивного узла. Экранирование может быть предусмотрено, например, в виде расположенной на кабеле экранирующей оплетки. Экранирование можно соединять с кабельным наконечником посредством обжима, при этом перед облицовкой проушину кабельного наконечника можно накладывать на гильзообразное тело с целью достижения заданного положения кабельного наконечника в конструктивном узле. При облицовке кабельный наконечник заливается заливочным материалом как в зоне соединения с экранированием, так и в зоне проушины, которая лежит на гильзообразном теле. При двухступенчатой экструзии кабельный наконечник предпочтительно заливают уже в первой ступени. За счет этого может быть создан кабельный разъем, в котором расположенное на кабеле экранирование соединено с кабельным наконечником, и кабельный наконечник облицован в конструктивном узле.

В другом предпочтительном варианте выполнения изобретения предусмотрено, что в качестве заливочного материала применяется термопластичный клей-расплав, предпочтительно термопластичный клей-расплав на основе полиамида. Выполненный в виде термопластичного клея-расплава заливочный материал отличается хорошим сцеплением, за счет чего с помощью облицованных элементов достигаются высокие значения герметичности и прочности. На основе относительно низкой вязкости клея-расплава его можно вводить в пресс-форму с относительно небольшим давлением, так что даже филигранные элементы осторожно обволакиваются и тем самым герметизируются и защищаются. Клей-расплав можно вводить в холодную пресс-форму, где клей-расплав отдает тепло, что происходит в большинстве случаев в течение лишь нескольких секунд. Затем готовый конструктивный узел, который образует кабельный наконечник в виде штекерной части, можно извлекать из пресс-формы. При применении клея-расплава на основе полиамида может достигаться дополнительно к надежной защите от проникновения влаги также существенно более высокая механическая прочность.

Для повышения эффективности уплотнительного элемента относительно его уплотнительного действия, а также для увеличения надежности того, что уплотнительный элемент во время экструзии не будет поврежден, предпочтительно дополнительно предусмотрено, что уплотнительный элемент наносят на опорный элемент в два слоя.

В качестве уплотнительного элемента предпочтительно используется бумага и/или пластмассовая пленка. Уплотнительный элемент предпочтительно имеет очень небольшую толщину, однако выполнен плоским и, в частности, при использовании ножевых контактных элементов в качестве контактных элементов, легко поддается разделению, соответственно, разрезанию. Дополнительно к этому, уплотнительный элемент предпочтительно имеет небольшой вес.

Для обеспечения надежного контактирования проводов с контактными элементами и, в частности, предотвращения отсоединения проводов от контактных элементов во время заливки при выполнении контактов зажатые на контактных элементах провода предпочтительно фиксируют с помощью входящей в зацепление с опорным элементом прижимной скобы. Прижимная скоба перекрывает провода в зоне ввода проводов в контактные элементы, предпочтительно по всей длине опорного элемента. С помощью прижимной скобы можно прикладывать дополнительное давление к местам контактирования проводов с контактными элементами, так что с помощью прижимной скобы провода можно также вжимать в контактные элементы для контактирования. Прижимная скоба предпочтительно имеет на своих обоих концах соответствующее фиксирующее плечо, с помощью которого прижимную скобу можно сцеплять с опорным элементом и закреплять без возможности спадания.

Согласно другому предпочтительному варианту выполнения изобретения в качестве контактных элементов можно применять ножевые контактные элементы, в которых находящийся на расстоянии от поверхности опорного элемента свободный конец имеет нож, при этом при направлении уплотнительного элемента над свободным концом уплотнительный элемент разделяется в зоне ножа. При использовании ножевых контактных элементов нет необходимости в выполнении в уплотнительном элементе уже перед нанесением на опорный элемент соответствующих выемок или перфорации, через которые могут проходить контактные элементы, поскольку при применении ножевых контактных элементов уплотнительный элемент при направлении над ножами ножевых контактных элементов разделяется точно в зоне ножей, соответственно, ножевых контактных элементов, за счет чего обеспечивается возможность особенно точного согласования величины выполненных в уплотнительном элементе выемок для прохождения контактных элементов, так что уплотнительный элемент в прижатом к поверхности опорного элемента состоянии особенно плотно прилегает к контактным элементам. За счет этого можно уменьшать как затраты, так и время для изготовления кабельного разъема, поскольку отпадает необходимость подготовки уплотнительного элемента в дополнительной рабочей стадии. Дополнительно к этому, при этом можно достигать особенно хорошей точности посадки уплотнительного элемента в зоне контактных элементов в прижатом к поверхности состоянии.

Если контактные элементы выполнены в виде ножевых контактных элементов, то в качестве проводов можно применять провода без частично снятой изоляции, при этом при выполнении контактирования окружающая провода изоляция вжимается в нож ножевого контактного элемента и разрезается. За счет этого контактирование можно выполнять в короткое время, за счет чего дополнительно уменьшается время изготовления кабельного разъема.

Ниже приводится более подробное пояснение изобретения на основе предпочтительного варианта выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

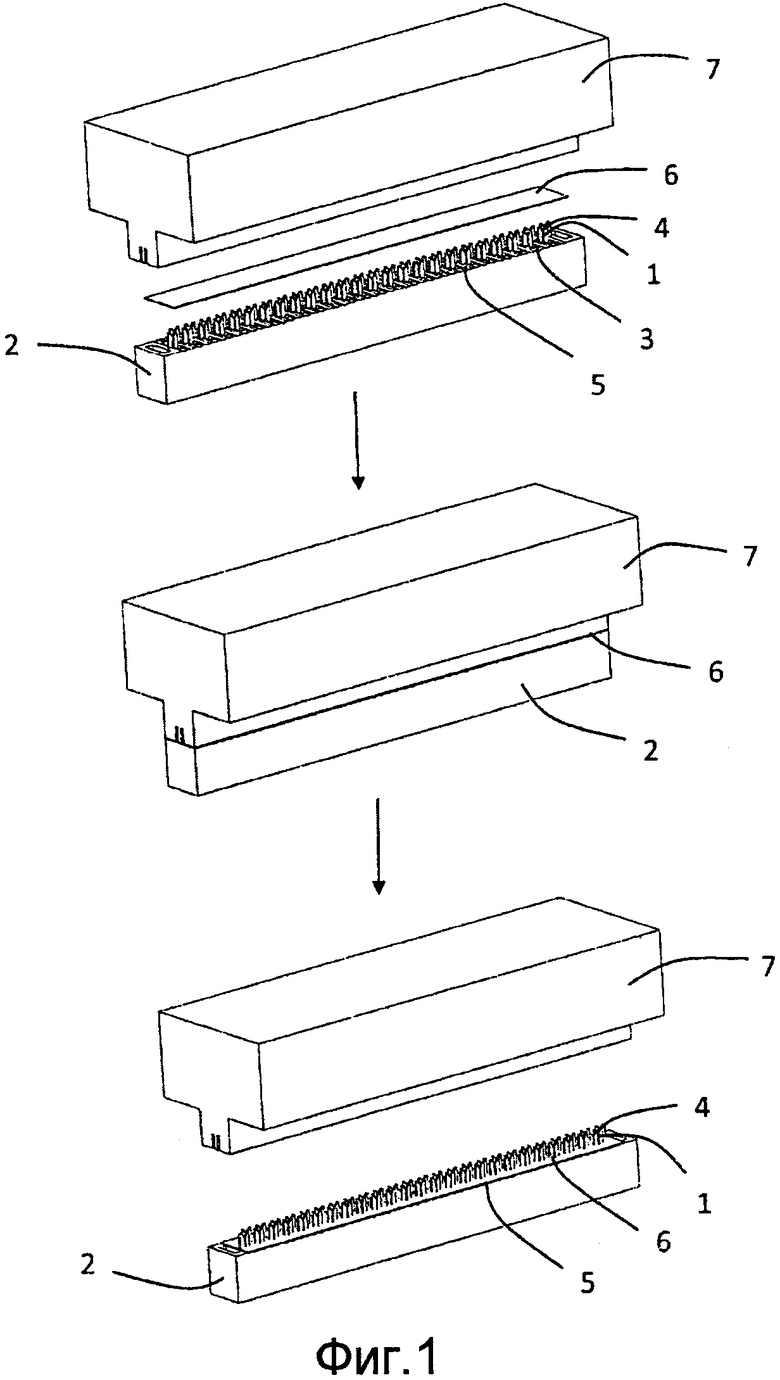

фиг. 1 - нанесение уплотнительного элемента при изготовлении многополюсного кабельного разъема согласно изобретению;

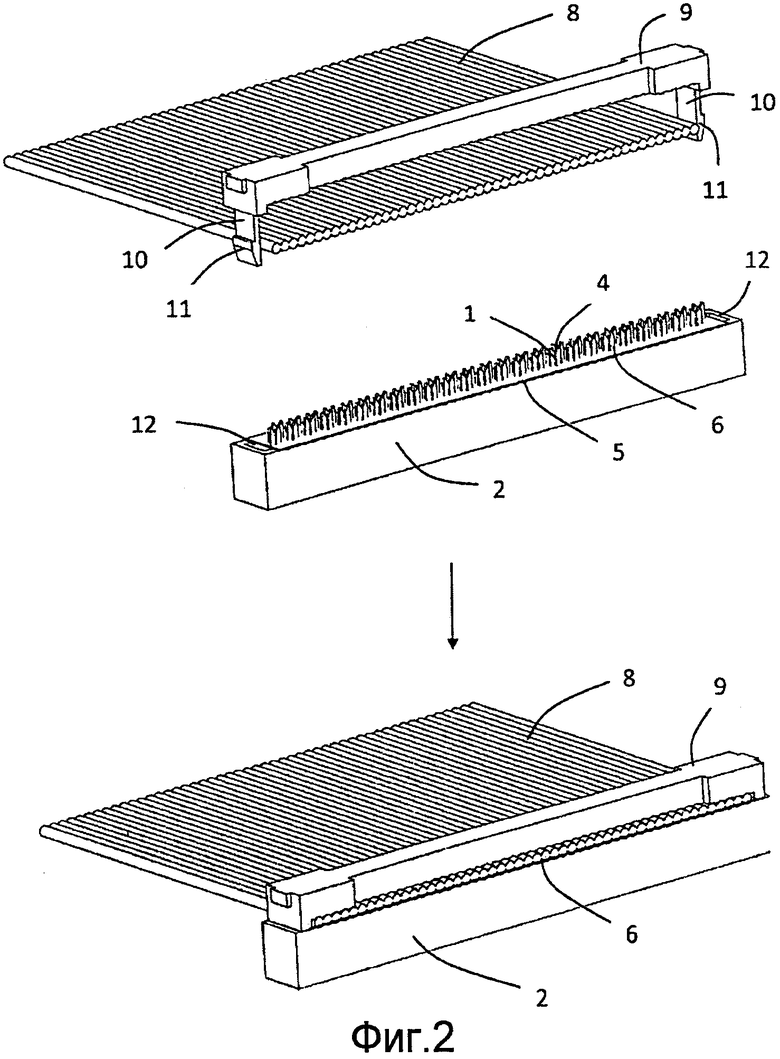

фиг. 2 - выполнение контактов при изготовлении многополюсного кабельного разъема согласно изобретению;

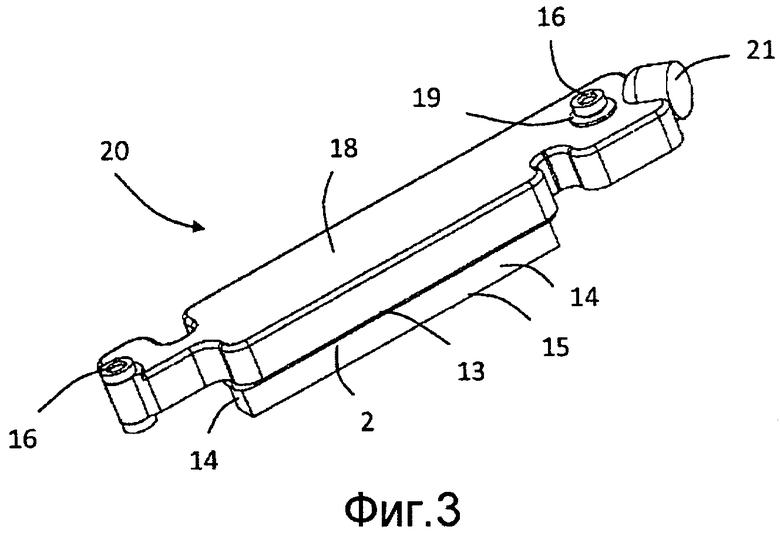

фиг. 3 - конструктивный узел многополюсного кабельного разъема согласно изобретению после первой заливки;

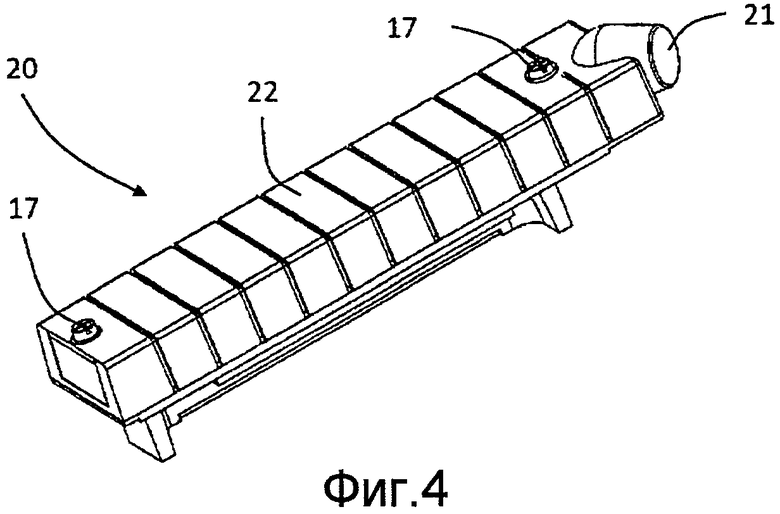

фиг. 4 - конструктивный узел многополюсного кабельного разъема согласно изобретению после второй заливки;

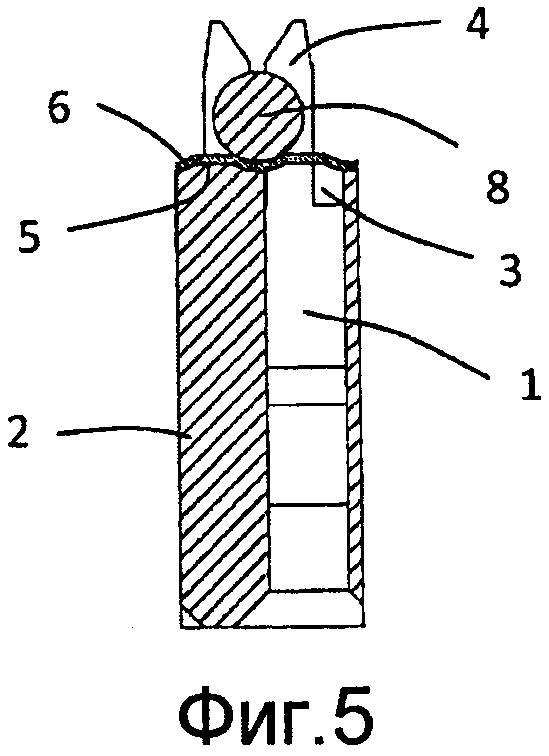

фиг. 5 - разрез контакта многополюсного кабельного разъема согласно изобретению; и

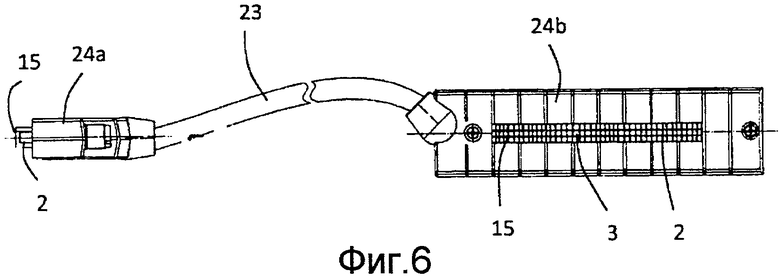

фиг. 6 - кабель с двумя выполненными на кабеле в виде штекерной части многополюсными кабельными разъемами.

При изготовлении многополюсного кабельного разъема 24а, 24b, показанного на фиг. 6, сначала множество контактных элементов 1, которые в показанном здесь варианте выполнения выполнены в виде ножевых контактных элементов, располагают на опорном элементе 2, который может быть выполнен в виде пружинной планки. Опорный элемент 2 выполнен здесь, как показано, например, на фиг. 1, в виде прямоугольного параллелепипеда, при этом в опорном элементе 2 образовано множество проходных отверстий 3. В отверстия 3 вставляются и закрепляются контактные элементы 1. При этом контактные элементы 1 вводятся не полностью в отверстия 3, а свободный конец 4 контактных элементов 1 выступает в состоянии, в котором контактные элементы 1 уже закреплены в отверстиях 3, из соответствующего отверстия 3, в которое введен контактный элемент 1, так что этот свободный конец 4 находится на расстоянии от поверхности 5 опорного элемента 2. Свободный конец 4 в показанном здесь варианте выполнения выполнен в виде имеющего по существу V-образную форму ножа.

На фиг. 1 показано нанесение уплотнительного элемента 6, который после ввода контактных элементов 1 в отверстия 3 опорного элемента 2 располагается на поверхности 5 опорного элемента 2. Уплотнительный элемент 6 выполнен плоским в виде тонкой полосы. Уплотнительный элемент 6 может быть выполнен однослойным, но предпочтительно двух- или трехслойным. Например, уплотнительный элемент 6 может быть выполнен из бумаги или пластмассовой пленки.

При расположении уплотнительного элемента 6 на опорном элементе 2 уплотнительный элемент 6 с помощью прижимного инструмента 7 направляется над находящимися на расстоянии от поверхности 5 опорного элемента 2 свободными концами 4, в данном случае ножами, и плоско прижимается к поверхности 5, как это показано в средней части на фиг. 1. При направлении уплотнительного элемента 6 над свободными концами 4 уплотнительный элемент 6 с помощью выполненных на свободных концах 4 соответствующих ножей надрезается, соответственно, разделяется в зоне свободных концов 4, так что свободные концы 4 можно продавливать через уплотнительный элемент 6.

После прижимания уплотнительного элемента 6 прижимной инструмент 7 снова удаляется, как показано в нижней части на фиг. 1. Прижатый уплотнительный элемент 6 плоско прилегает к поверхности 5 опорного элемента 2, так что отверстия 3 опорного элемента 2 покрываются уплотнительным элементом 6 и тем самым закрыты на этой стороне. В зонах, где свободные концы 4 контактных элементов 1 пронизывают уплотнительный элемент 6, уплотнительный элемент 6 плотно прилегает к свободным концам 4 контактных элементов 1, в частности, к боковым зонам свободных концов 4.

На фиг. 2 показана следующая стадия способа, в которой выполняют контактирование контактных элементов 1 с множеством проводов 8 кабеля 23, как показано на фиг. 6. Сведенные в жгут в кабеле 23 провода 8 для контактирования укладывают рядом друг с другом, так что они лежат в один ряд, выравнивают и с помощью прижимной скобы 9 вжимают в контактные элементы 1. В качестве альтернативного решения к показанному на фиг. 6 варианту выполнения круглого кабеля 23 кабель может быть выполнен в виде плоской ленточной линии. Прижимная скоба 9 выполнена в виде балки и имеет, по существу, ту же длину, что и опорный элемент 2, так что прижимная скоба 9 может перекрывать подлежащие соединению с контактными элементами 1 провода 8 и прикладывать равномерное усилие к проводам 8. На своих обоих концевых участках прижимная скоба 9 имеет соответствующее фиксирующее плечо 10 с выполненным на нем фиксирующим выступом 11, который можно приводить в зацепление с выполненными на опорном элементе 2 углублениями 12, как показано в нижней части на фиг. 2. Прижимная скоба 9 служит, с одной стороны, для вжимания проводов 8, с целью зажимания с контактными элементами 1, в контактные элементы 1, и, с другой стороны, прижимная скоба 9 служит для фиксации уже зажатых проводов 8. Таким образом, при последующей облицовке контактов одновременно заливается также прижимная скоба 9.

Поскольку контактные элементы 1 выполнены в виде ножевых контактных элементов, то в показанном здесь примере выполнения применяются провода без частично снятой изоляции, так что при выполнении контактирования окружающая провода 8 изоляция вжимается в выполненный с ножом свободный конец 4 контактных элементов 1 и при этом прорезается.

После выполнения контактирования посредством зажимания проводов 8 в контактных элементах 1 контакты заливают посредством экструзии двумя ступенями в показанном здесь варианте выполнения. Для облицовки зону контактов закладывают в не изображенную здесь пресс-форму. При этом подлежащие облицовке контакты содержат выведенные из кабеля 23 провода 8, прижимную скобу 9 и верхнюю сторону 13 опорного элемента 2, на которой провода 8 зажаты в контактных элементах 1. Боковые поверхности 14 опорного элемента 2 могут также по меньшей мере частично подвергаться облицовке. Однако нижняя сторона 15 опорного элемента 2 не заливается, поскольку в нижнюю сторону 15 вводятся в отверстия не изображенные здесь противоположные контактные элементы для контактирования с контактными элементами 1 после изготовления кабельных разъемов 24а, 24b.

На фиг. 3 показаны залитые первым заливочным материалом 18 контакты после первого процесса заливки для образования конструктивного узла 20, при этом дополнительно к контактам облицованы два гильзообразных тела 16, которые предназначены для ввинчивания крепежных винтов 17, как показано на фиг. 4. Кроме того, в показанном здесь варианте выполнения предусмотрен кабельный наконечник 19, который на первом конце соединен с не изображенным здесь экранированием кабеля 23 и который имеет на противоположном первому концу втором конце проушину, которая накладывается на одно гильзообразное тело 16 перед заливкой, как показано на фиг. 3. Образованный с помощью заливки конструктивный узел 20 имеет дополнительно в боковой зоне соединительную зону 21, в которой конструктивный узел 20 и тем самым заливочный материал 18 соединяется с не изображенным здесь кабелем.

После первой экструзии конструктивный узел 20 извлекают из первой пресс-формы, в которой выполнялся первый процесс облицовки, и закладывают во вторую, не изображенную здесь пресс-форму. Во второй пресс-форме выполняют второй процесс облицовки при более высоком давлении, чем в первом процессе облицовки, в котором конструктивный узел 20 облицовывают экструзией второго заливочного материала 22, который полностью покрывает первый заливочный материал 18. После второго процесса облицовки готовый кабельный разъем 24а, 24b извлекают из пресс-формы.

В качестве первого заливочного материала 18 и в качестве второго заливочного материала 22 предпочтительно применяют один и тот же материал, предпочтительно термопластичный клей-расплав на основе полиамида.

На фиг. 5 показан разрез опорного элемента 2, расположенного в отверстии 3 опорного элемента 2 контактного элемента 1, расположенного на поверхности 5 опорного элемента 2 уплотнительного элемента 6 и зажатого в контактном элементе 1 провода 8, при этом можно видеть, что уплотнительный элемент 6 плоско прилегает к поверхности 5 и полностью ее герметизирует, так что также зажатый провод 8 лежит на уплотнительном элементе 6 и не приходит в соприкосновение с поверхностью 5 опорного элемента 2.

На фиг. 6 показан кабель 23, который на своих обоих концах имеет соответствующий выполненный в виде штекерной части кабельный разъем 24а, 24b, который изготовлен в соответствии с показанными на фиг. 1-5 стадиями способа. Как показано на фиг. 6, нижняя сторона 15 опорного элемента 2 не облицована заливочным материалом 18, 22, и отверстия 3 в опорном элементе 2 являются свободно доступными с нижней стороны 15, так что соответствующий противоположный контактный элемент здесь не изображен, можно надежно и без помех вводить в отверстия 3 для контактирования расположенных в отверстиях 3 контактных элементов 1.

Перечень позиций

1 Контактный элемент

2 Опорный элемент

3 Отверстие

4 Свободный конец

5 Поверхность

6 Уплотнительный элемент

7 Прижимной инструмент

8 Провод

9 Прижимная скоба

10 Фиксирующее плечо

11 Фиксирующий крюк

12 Выемка

13 Верхняя сторона

14 Боковая поверхность

15 Нижняя сторона

16 Гильзообразное тело

17 Крепежный винт

18 Заливочный материал

19 Кабельный наконечник

20 Конструктивный узел

21 Соединительная зона

22 Заливочный материал

23 Кабель

24а Кабельный разъем

24b Кабельный разъем.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАБЕЛЬНЫЙ РАЗЪЕМ | 1992 |

|

RU2037929C1 |

| КАБЕЛЬНЫЙ ВВОД | 2010 |

|

RU2584544C2 |

| Кабельный разъем | 1985 |

|

SU1339699A1 |

| Герметичный коаксиальный кабельный разъем | 1981 |

|

SU983847A1 |

| КАБЕЛЬНЫЙ ШТЕКЕР ДЛЯ ЭЛЕКТРИЧЕСКИХ КАБЕЛЬНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2257652C2 |

| Многополюсный штепсельный разъем | 1989 |

|

SU1808156A3 |

| НАРУЖНЫЙ ЭЛЕКТРИЧЕСКИЙ ЭКРАН ВЫСОКОВОЛЬТНОГО ЭЛЕКТРИЧЕСКОГО РАЗЪЕМА, А ТАКЖЕ ЭЛЕКТРИЧЕСКОЕ СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2012 |

|

RU2598898C2 |

| МОНТАЖНАЯ КОНСТРУКЦИЯ ДЛЯ РАЗЪЕМА ИЗЛУЧАЮЩЕГО КАБЕЛЯ И РАЗЪЕМ ИЗЛУЧАЮЩЕГО КАБЕЛЯ | 2021 |

|

RU2794449C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ КАБЕЛЬНЫХ ЛИНИЙ | 1992 |

|

RU2078396C1 |

| Герметичный коаксиальный кабельный соединитель | 1980 |

|

SU909733A1 |

Изобретение относится к способу изготовления многополюсного кабельного разъема, а также к самому многополюсному кабельному разъему. Техническим результатом является сопротивление многополюсного кабельного разъема влаге и загрязнению и тем самым увеличение срока его службы. Предложен способ изготовления многополюсного кабельного разъема (24а, 24b), содержащий стадии: расположения множества контактных элементов (1) на опорном элементе (2), при этом контактный элемент (1) расположен в отверстиях (3) опорного элемента (2) так, что один выполненный на контактном элементе (1) свободный конец (4) выступает из соответствующего отверстия (3) и находится на расстоянии от поверхности (5) опорного элемента (2), установки выполненного плоским уплотнительного элемента (6) из бумаги на опорный элемент (2) так, что он проходит над находящимися на расстоянии от поверхности (5) опорного элемента (2) свободными концами (4) контактных элементов (1) и прижимается к поверхности (5) опорного элемента (2), создания контактов множества проводов (8) кабеля (23) с контактными элементами (1), при этом провода (8) зажимаются на контактных элементах (1), и облицовки контактов посредством экструзии заливочного материала (18, 22) для образования конструктивного узла (20). 2 н. и 12 з.п. ф-лы, 6 ил.

1. Способ изготовления многополюсного кабельного разъема (24а, 24b), содержащий следующие стадии:

- располагают множество контактных элементов (1) на опорном элементе (2), при этом контактные элементы (1) располагают в выполненных в опорном элементе (2) отверстиях (3) так, что один выполненный на контактных элементах (1) свободный конец (4) выступает из соответствующего отверстия (3) и находится на расстоянии от поверхности (5) опорного элемента (2),

- устанавливают выполненный плоским уплотнительный элемент (6) из бумаги на опорный элемент (2) так, что уплотнительный элемент (6) проводят над находящимися на расстоянии от поверхности (5) опорного элемента (2) свободными концами (4) контактных элементов (1) и прижимают к поверхности (5) опорного элемента (2), при этом в качестве контактных элементов (1) применяют ножевые контактные элементы, в которых находящийся на расстоянии от поверхности (5) опорного элемента (2) свободный конец (4) имеет нож, при этом при направлении уплотнительного элемента (6) над свободным концом (4) уплотнительный элемент (6) разделяют в зоне ножа,

- создают контакты множества проводов (8) кабеля (23) с контактными элементами (1), при этом провода (8) зажимают на контактных элементах (1), и

- облицовывают контакты посредством экструзии заливочного материала (18, 22) для образования конструктивного узла (20).

2. Способ по п. 1, отличающийся тем, что экструзию выполняют в две ступени, при этом на первой ступени экструзию выполняют с меньшим давлением, чем на следующей за первой ступенью второй ступени.

3. Способ по п. 1, отличающийся тем, что при образовании конструктивного узла (20) одновременно облицовывают гильзообразное тело (16) для размещения крепежного винта (17).

4. Способ по п. 1, отличающийся тем, что перед экструзией расположенное на кабеле (23) экранирование соединяют с кабельным наконечником (19) и кабельный наконечник (19) также облицовывают экструзией при образовании конструктивного узла (20).

5. Способ по п. 1, отличающийся тем, что в качестве заливочного материала (18, 22) применяют термопластичный клей-расплав.

6. Способ по п. 1, отличающийся тем, что уплотнительный элемент (6) наносят на опорный элемент (2) в два слоя.

7. Способ по п. 1, отличающийся тем, что при выполнении контактов зажатые на контактных элементах (1) провода (8) фиксируют с помощью входящей в зацепление с опорным элементом (2) прижимной скобы (9).

8. Способ по п. 7, отличающийся тем, что в качестве проводов (8) применяют провода без частично снятой изоляции, при этом при выполнении контактов окружающую провода (8) изоляцию прижимают к ножу ножевого контактного элемента и разрезают.

9. Многополюсный кабельный разъем, содержащий

опорный элемент (2),

множество введенных в образованные в опорном элементе (2) отверстия (3) контактных элементов (1), при этом во введенном в опорный элемент (2) состоянии контактных элементов (1) свободный конец (4) контактных элементов (1) выступает из соответствующего отверстия (3) и находится на расстоянии от поверхности (5) опорного элемента (2), при этом контактные элементы (1) выполнены в виде ножевых контактных элементов, в которых находящийся на расстоянии от поверхности (5) опорного элемента (2) свободный конец (4) имеет нож,

выполненный плоским уплотнительный элемент (6) из бумаги, который прилегает к поверхности (5) опорного элемента (2), при этом свободный конец (4) контактных элементов (1) проходит через уплотнительный элемент (6), так что уплотнительный элемент (6) разделен в зоне ножа, и

имеющий множество проводов (8) кабель (23),

при этом провода (8) кабеля (23) для образования контактов зажаты на контактных элементах (1), и

при этом для создания конструктивного узла (20) контакты облицованы посредством экструзии заливочного материала (18, 22).

10. Многополюсный кабельный разъем по п. 9, отличающийся тем, что кабельный разъем (24a, 24b) имеет гильзообразное тело (16) для размещения крепежного винта (17), при этом гильзообразное тело (16) облицовано в конструктивном узле (20).

11. Многополюсный кабельный разъем по п. 9, отличающийся тем, что расположенное на кабеле (23) экранирование соединено с кабельным наконечником (19), и кабельный наконечник (19) облицован в конструктивном узле (20).

12. Многополюсный кабельный разъем по п. 9, отличающийся тем, что заливочный материал (18, 22) является термопластичным клеем-расплавом.

13. Многополюсный кабельный разъем по п. 9, отличающийся тем, что уплотнительный элемент (6) расположен на опорном элементе (2) в два слоя.

14. Многополюсный кабельный разъем по п. 9, отличающийся тем, что зажатые на контактных элементах (1) провода (8) фиксированы с помощью входящей в зацепление с опорным элементом (2) прижимной скобы (9).

| US 4946390 A, 1990-08-07 | |||

| US 2005164542 A1, 2005-07-28 | |||

| US 2010075535 A1, 2010-03-25 | |||

| US 2002157843 A1, 2002-10-31 | |||

| US 7393218 B1, 2008-07-01 | |||

| US 6135804 A, 2000-10-24 | |||

| УПЛОТНЕНИЕ КАБЕЛЯ | 2001 |

|

RU2256992C2 |

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| Соединительная колодка для кабельных оконцевателей | 1980 |

|

SU1112448A1 |

Авторы

Даты

2015-10-20—Публикация

2012-10-24—Подача