Область техники

Настоящее изобретение относится к катализатору на основе молекулярного сита, не содержащему связующего, и к способу его получения.

Уровень техники

Из-за однородной и регулярной пористой структуры, большей площади удельной поверхности и повышенной термической стабильности, улучшенной конфигурационно-селективной характеристике катализатора и характеристике адсорбции, цеолитовые молекулярные сита широко применяются в таких областях, как нефтехимическая промышленность, и т.п.При использовании молекулярных сит для промышленного катализа, молекулярные сита, как правило, не могут быть использованы на 100% в катализаторе для промышленных процессов. Из-за ухудшенных свойств связывания и слишком мелкого размера частиц, молекулярные сита еще обладают прочностью менее 20 Ньютонов, даже будучи формованными в пресс-форме, вследствие чего их нельзя формовать для формирования катализатора, применяемого непосредственно в промышленном процессе. В дополнение, стоимость изготовления молекулярных сит обычно бывает выше. При использовании 100% молекулярных сит в качестве промышленного катализатора, эксплуатационные расходы на производственный процесс повышаются. Промышленный процесс обычно требует, чтобы катализатор обладал определенной формой и прочностью, чтобы он был адаптирован для промышленного реактора. Что касается реактора с неподвижным слоем, катализатор не должен перемещаться после установки, но при этом катализатор должен обладать определенной прочностью, препятствующей раздавливанию, во избежание дробления, вызываемого соударением в ходе процесса загрузки, и для предотвращения загрузки катализатора в нижнюю часть, вследствие дробления под действием давления. Дробление и превращение катализатора в порошок могут привести к усилению падения давления в устройстве, аномальному протеканию реакции или к изменению состава продукта, что является неблагоприятным для протекания целевой реакции. Что касается реактора с неподвижным слоем, из-за по существу круговорота и турбулентного движения катализатора в реакторе, трения и столкновений между частицами катализатора, между катализатором и стенками реактора, между катализатором и стенками регенератора, между катализатором и стенками нагревателя, между катализатором и стенками напорного трубопровода, - все это приводит к измельчению и разрушению катализатора и его утечке из системы реакции в форме тонкого порошка. Такой тонкий порошок будет загрязнять окружающую среду и повышать издержки производства катализатора. Таким образом, независимо от того, применяются ли молекулярные сита в реакторе с неподвижным слоем, или в реакторе с псевдоожиженным слоем, для состава катализатора, образованного в виде молекулярных сит и несущих материалов, необходимо связующее вещество. Такой состав молекулярного сита обладает каталитической активностью, селективностью, стабильностью, формой и прочностью, и отвечает требованиям для катализатора, соответствующим промышленному процессу.

Поскольку для формирования молекулярных сит следует добавлять связующее, и связующее обволакивает молекулярные сита в формованном катализаторе, эффективная возможность использования молекулярных сит снижается, что приводит к снижению удельной площади поверхности и снижению активности катализатора. Беспорядочная пористая структура связующего осложняет рассеивание реакционноспособных материалов и продукта в катализаторе, а также способствует возникновению отложений углерода, что влияет на срок службы катализатора. Преобразование связующего в катализаторе в эффективный компонент молекулярного сита может преодолеть упомянутые проблемы и повысить активность и коэффициент диффузии катализатора.

Использование катализатора на основе молекулярного сита, не содержащего связующего, влечет за собой преобразование связующего, добавленного в ходе формовки цеолитового катализатора на основе молекулярного сита, в эффективный компонент молекулярного сита, что делает весь катализатор свободным от какого-либо компонента связующего и поддерживает повышенную прочность катализатора. В катализаторе на основе молекулярного сита, не содержащем связующего, связующее полностью преобразовано в компонент молекулярного сита, что повышает содержание молекулярного сита в единичном объеме катализатора, что повышает активность и пропускную способность катализатора. Тем не менее, поскольку катализатор не содержит никакого связующего, он решает проблемы, связанные со снижением эффективной возможности использования молекулярного сита, связанным с тем, что связующее обволакивает молекулярные сита, и что связующее закупоривает каналы пор молекулярных сит, и это сильно повышает его эффективную возможность использования и стойкость к отложению углерода.

Как правило, понятие катализатор на основе молекулярного сита, не содержащий связующего, означает, что содержание связующего в катализаторе составляет менее 10%.

В US 6509290 раскрыт способ получения катализатора на основе молекулярного сита, который содержит молекулярное сито, содержащее изношенные частицы и свежее молекулярное сито, причем изношенные частицы рециркулируют из зоны процесса изготовления катализатора или из реакционной системы. Такой способ включает перемешивание между собой молекулярных сит, свежего связующего и наполнителя, изношенных частиц или агломератов, подвергнутых высушиванию распылением, и несвежих изношенных частиц, поступивших из реакционной системы, и высушивание смеси, с образованием конечного продукта в виде частиц катализатора. Для повышения прочности частиц катализаторы, изношенные частицы в значительной степени не содержат кокса.

В US 6153552 исследован способ получения катализатора на основе молекулярного сита, включающий перемешивание между собой молекулярных сит и золя оксида алюминия, который приготавливают в растворе, при поддержании значения pH на уровне 2-10, сушку распылением и прокаливание такой смеси при высокой температуре, с образованием катализатора, стойкого к истиранию.

В CN 1791463 раскрыт способ получения катализатора на основе молекулярного сита, включающий перемешивание между собой молекулярного сита, жидкости и эффективного для отверждения количества высушенного катализатора на основе молекулярного сита, с образованием взвеси, высушивание взвеси, и наконец, прокаливание с образованием катализатора, стойкого к истиранию.

Хотя некоторые патенты включали в себя способ получения катализатора с псевдоожиженным слоем, его стойкость к истиранию является более низкой и нуждается в дальнейшем повышении.

Как правило, молекулярные сита приготавливают гидротермальным синтезом, при котором происходит образование порошка, не обладающего прочностью, и поэтому он легко теряется. Даже при их формовке путем сжатия, их прочность также составляет менее 1 Ньютона, вследствие чего их нельзя применять непосредственно. Молекулярные сита необходимо подвергать экструзии или формообразованию распылением, путем добавления связующего в ходе промышленного или лабораторного применения. В ходе процесса формовки стандартного катализатора на основе молекулярного сита, масса добавляемого связующего составляет не менее 4 0% от общей массы катализатора. Хотя формованный катализатор обладает определенной прочностью, он обладает сниженной эффективной возможностью применения и ухудшенной активностью и коэффициентом диффузии.

Содержание изобретения

Первая проблема, решаемая настоящим изобретением, состоит в обеспечении нового катализатора на основе молекулярного сита, не содержащего связующего, который обладает преимуществами, состоящими в повышенной активности, большем объеме порового пространства, большем среднем диаметре пор и пористости и повышенном коэффициенте диффузии.

Вторая проблема, решаемая настоящим изобретением, состоит в обеспечении нового способа получения катализатора на основе молекулярного сита, не содержащего связующего, с фиксированным слоем, как было упомянуто применительно к вышеупомянутой первой технической проблеме, подлежащей решению. Такой способ обладает преимуществами, состоящими в простоте получения, сниженной стоимости и защите от неблагоприятных воздействий окружающей среды.

Третья проблема, решаемая настоящим изобретением, состоит в обеспечении нового способа получения катализатора на основе молекулярного сита, не содержащего связующего, с псевдоожиженным слоем, как было упомянуто применительно к вышеприведенной первой решаемой технической проблеме. Такой способ обладает преимуществами, состоящими в простоте получения, сниженной стоимости и защите от неблагоприятных воздействий окружающей среды.

Согласно первой особенности настоящего изобретения для решения первой проблемы, приведенной выше, настоящее изобретение содержит катализатор на основе молекулярного сита, не содержащий связующего, и содержащий, исходя из массы катализатора, 90-100 масс. % молекулярного сита, 0-10 масс. % связующего и 0-10 масс. % противоизносной присадки, причем упомянутый катализатор обладает объемом порового пространства 0,10-0,52 мл/г, средним диаметром пор 50-100 нм и пористостью 20-40%; противоизносную присадку выбирают из стержневидных или иглообразных неорганических материалов, обладающих соотношением длина/диаметр 2-20.

В одном предпочтительном варианте воплощения содержание связующего в катализаторе, не содержащем связующего, может составлять менее 5 масс. %, предпочтительно менее 2 масс. %, более предпочтительно менее 1 масс. %, исходя из массы катализатора.

В одном предпочтительном варианте воплощения катализатор обладает объемом порового пространства 0,15-0,3 мл/г, средним диаметром пор 50-70 нм, пористостью 20-30%. В другом предпочтительном варианте воплощения катализатор обладает объемом порового пространства 0,31-0,5 мл/г, средним диаметром пор 71-100 нм, пористостью 31-40%.

В одном предпочтительном варианте воплощения молекулярное сито в катализаторе на основе молекулярного сита, не содержащем связующего, содержит по меньшей мере одно соединение, выбранное из группы, состоящей из ZSM-5, ZSM-23, ZSM-11, морденита, Y цеолита, β цеолита, МСМ-22, МСМ-49, МСМ-56, ZSM-5/морденита, β цеолита/морденита, ZSM-5/β цеолита, ZSM-5/Y, МСМ-22/морденита, ZSM-5/Магадиита, ZSM-5/β цеолита/морденита, ZSM-5/β цеолита/Y цеолита и ZSM-5/Y цеолита/морденита.

В одном предпочтительном варианте воплощения противоизносная присадка представляет собой по меньшей мере один неорганический материал, выбранный из группы, состоящей из асбеста, керамического волокна, стекловолокна и минерала волластонита, причем противоизносная присадка обладает длиной 1-100 мкм и соотношением длина/диаметр 3-10 и присутствует в количестве 2-10 масс. %, исходя из массы прокаленного конечного продукта катализатора.

В одном предпочтительном варианте воплощения связующее представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из золя кремнезема и золя алюминия.

Согласно второй особенности настоящего изобретения для решения второй проблемы, приведенной выше, настоящее изобретение содержит способ получения катализатора на основе молекулярного сита, не содержащего связующего, содержащий этапы:

a) исходя из массы формованного и прокаленного катализатора, - смешивания 10-80 масс. % молекулярного сита, 0,1-20 масс. % индукционного материала, 0-20 масс. % соединения алюминия и 10-80 масс. % кремнезема, формовки и высушивания для получения формованного предшественника катализатора, представляющего собой смесь I, причем массовый процент соединения алюминия в смеси I меньше, чем массовый процент кремнезема;

b) кристаллизации смеси I при 100-200°C водяном паре или паре темплата в течение 10-300 ч, для получения предшественника катализатора на основе молекулярного сита, не содержащего связующего;

c) высушивания предшественника катализатора и прокаливания при 400-700°C в течение 1-10 ч для получения катализатора на основе молекулярного сита, не содержащего связующего;

причем индукционный материал представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из i) оксидов или гидроксидов элементов Группы IA или IIА Периодической Системы элементов, или их бисульфатов солей слабых кислот, ii) по меньшей мере одного соединения, выбранного из группы, состоящей из карбонатов, бикарбонатов, оксалатов, цитратов и солей аммония элементов Группы IA или IIА Периодической Системы элементов; причем соединение алюминия представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из соли алюминия, оксидов алюминия, водосодержащих оксидов алюминия и гидроксидов алюминия.

В одном предпочтительном варианте воплощения молекулярное сито представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из ZSM-5, ZSM-23, ZSM-11, морденита, Y цеолита, β цеолита, МСМ-22, МСМ-49, МСМ-56, ZSM-5/морденита, ZSM-5/β цеолита, ZSM-5/Y, МСМ-22/морденита, ZSM-5/Магадиита, ZSM-5/β цеолита/морденита, ZSM-5/β цеолита/Y цеолита и ZSM-5/Y цеолита/морденита.

В одном предпочтительном варианте воплощения темплат представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из аммиака, этилендиамина, триэтиламина, н-бутиламина, гександиамина, бромида тетрапропиламмония или гидроксида тетрапропиламмония, гидроксида тетраэтиламмония, бромида тетраэтиламмония и гексаметиленимина, и присутствует в количестве 5-200 масс. %, исходя из массы смеси I.

В одном предпочтительном варианте воплощения элемент Группы IA представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из натрия и калия.

В одном предпочтительном варианте воплощения элемент Группы IIА представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из магния и кальция.

В одном предпочтительном варианте воплощения соль слабых кислот представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из сульфита, гидросульфита, фосфата и бифосфата.

В одном предпочтительном варианте воплощения соль аммония представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из карбоната аммония, бикарбоната аммония, цитрата аммония, оксалата аммония, сульфата аммония, сульфата аммония, сульфита аммония, бисульфита аммония, фосфата аммония, гидрофосфата аммония и фосфата диаммония.

В одном предпочтительном варианте воплощения молекулярное сито на этапе а) присутствует в количестве 20-70 масс. %, исходя из массы формованного и прокаленного катализатора.

В одном предпочтительном варианте воплощения индукционный материал на этапе а) присутствует в количестве 0,5-10 масс. %, исходя из массы формованного и прокаленного катализатора.

В одном предпочтительном варианте воплощения соединение алюминия на этапе а) присутствует в количестве 1-15 масс. %, исходя из массы формованного и прокаленного катализатора.

В одном предпочтительном варианте воплощения кремнезем на этапе а) присутствует в количестве 30-70 масс. %, исходя из массы формованного и прокаленного катализатора.

В одном предпочтительном варианте воплощения кристаллизацию осуществляют при 120-200°C в течение 20-100 ч.

В одном предпочтительном варианте воплощения в ходе процесса формовки этапа а) по меньшей мере один порорасширяющий агент, выбранный из группы, состоящей из метилцеллюлозы, поливинилового спирта, порошка сесбании, растворимого крахмала и углеродной нанотрубки, добавляют в количестве 0,1-2 масс. %, исходя из массы формованного и прокаленного катализатора.

В одном предпочтительном варианте воплощения катализатор, полученный согласно вышеупомянутой особенности, обладает прочностью 60-200 ньютонов, предпочтительно 100-180 ньютонов.

Является предпочтительным, чтобы катализатор, не содержащий связующего, полученный согласно вышеупомянутой особенности, применялся в реакциях получения низкоуглеродистых олефинов путем каталитического крекинга лигроина и дегидрированя метанола.

После экструзии, смесь I, представляющая собой предшественник катализатора, присутствует в форме длинной твердой полосы, имеющей касательную плоскость в цилиндрической форме и с диаметром 0,5-2 мм, и ее высушивают и измельчают, с образованием коротких цилиндрических полос катализатора, имеющих длину 5 мм на частицу, для удобства конверсионной обработки и оценки кристалла. Механическую прочность катализатора в настоящем изобретении измеряют и рассчитывают в соответствии с такой формой. В дополнение, смесь I, представляющую собой предшественник катализатора, также можно изготавливать по необходимости в ячеистой форме, в форме клевера, в полой трубчатой или сферической форме, с нормами прочности высшего качества.

Среди средств снятия характеристик катализатора, не содержащего связующего, используют дифракционно-рентгеновский анализ для определения фаз, содержащихся в нем, и содержания каждой фазы; растровый электронный микроскоп используют для исследования фазового преобразования связующего и морфологии полученного молекулярного сита. После фазового преобразования, содержание связующего определяют количественным анализом фаз по рентгеновской дифрактограмме и исходя из содержания связующего, выявленного путем растровой электронной микроскопии. Соотношение между Si и Al в катализаторе определяют методом химического анализа. Прочность катализатора определяют путем измерения прочности на раздавливание прокаленного катализатора в машине для испытания на раздавливание. Измеряемый катализатор имеет размер частиц 1,5 мм и длину 5 мм. Катализатор расположен горизонтально на испытательной машине для определения максимального давления, страдающей при раздавливании катализатора. Прочность на раздавливание частиц катализатора измеряют, взяв среднее значение. Объем порового пространства, средний диаметр пор и пористость катализатора определяют методом ртутной порометрии.

Согласно третьей особенности настоящего изобретения для решения третьей проблемы, представленной выше, настоящее изобретение содержит способ получения катализатора на основе молекулярного сита, не содержащего связующего, содержащий этапы:

а) гомогенного перемешивания молекулярного сита, связующего, диспергирующей добавки, обладающей индукционным действием, жидкой среды, необязательного порорасширяющего агента, необязательного материала подложки и необязательной противоизносной присадки, с образованием суспензии, причем диспергирующую добавку выбирают из группы, состоящей из i) бисульфата или соли слабых кислот элементов Группы IA или IIА Периодической Системы элементов, или ii) карбонатов, бикарбонатов, оксалатов и цитратов аммония;

b) высокоскоростной (например, 6000-30000 оборотов минуту) резки и рассеивания, для регулирования размера частиц материалов в суспензии в пределах 0,1-5 мкм;

c) сушки распылением упомянутой суспензия, с образованием предшественника I катализатора, имеющего форму микросферы;

d) прокаливания такого предшественника I катализатора, имеющего форму микросферы при 300-700°C в течение 1-10 ч для получения предшественника II катализатора;

e) кристаллизации предшественника II катализатора при 100-300°C в водяном паре или в паре темплата в течение 10-240 ч, для получения предшественника III катализатора; и

(f) прокаливания такого предшественника III, имеющего форму микросферы, при 400-700°C в течение 1-10 ч, для получения конечного продукта катализатора.

В одном предпочтительном варианте воплощения молекулярное сито представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из ZSM-5, ZSM-23, ZSM-11, морденита, Y цеолита, β цеолита, МСМ-22, МСМ-49, МСМ-56, ZSM-5/морденита, ZSM-5/β цеолита, ZSM-5/β цеолита, ZSM-5/Y цеолита, MCM-22/морденита, ZSM-5/Магадиита, ZSM-5/β цеолита/морденита, ZSM-5/β цеолита/Y цеолита и ZSM-5/Y цеолита/морденита, и присутствует в количестве 20-80 масс. %, исходя из массы прокаленного конечного продукта катализатора.

В одном предпочтительном варианте воплощения связующее представляет собой по меньшей мере одно соединение, выбранное из золя кремнезема и золя алюминия, и присутствует в количестве, предпочтительно 2-50 масс. %, исходя из массы прокаленного конечного продукта катализатора.

В одном предпочтительном варианте воплощения материал подложки представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из каолина, прокаленного каолина, диатомита, бентонита, глины и гончарной глины, и присутствует в количестве 0-50 масс. %, исходя из массы прокаленного конечного продукта катализатора.

В одном предпочтительном варианте воплощения порорасширяющий агент представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из метилцеллюлозы, поливинилового спирта, порошка сесбании, растворимого крахмала и углеродной нанотрубки, и присутствует в количестве 0,1-5 масс. %, исходя из массы молекулярного сита в прокаленном конечном продукте катализатора.

В одном предпочтительном варианте воплощения соль слабых кислот представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из сульфита, гидросульфита, фосфата и бифосфата.

В одном предпочтительном варианте воплощения диспергирующая добавка представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из триаммония цитрата, оксалата аммония, карбоната аммония и бикарбоната аммония, и присутствует в количестве 0,01-5 масс. %, исходя из массы молекулярного сита в прокаленном конечном продукте катализатора.

В одном предпочтительном варианте воплощения противоизносная присадка представляет собой по меньшей мере один неорганический материал, выбранный из группы, состоящей из асбеста, керамического волокна, стекловолокна и минерала волластонита, причем противоизносная присадка имеет длину 1-100 мкм и соотношение длина/диаметр 3-10 и присутствует в количестве 2-10 масс. %, исходя из массы прокаленного конечного продукта катализатора.

В одном предпочтительном варианте воплощения жидкая среда представляет собой дистиллированную воду.

В одном предпочтительном варианте воплощения является предпочтительным, чтобы содержание твердых частиц в суспензии на этапе (а) составляло 10-50 масс. %.

В одном предпочтительном варианте воплощения размер частиц материалов регулируют таким образом, чтобы он находился на уровне 0,1-2 мкм, с использованием высокоскоростной резки или циклического эмульгирования.

В одном предпочтительном варианте воплощения сушка распылением проводят при условиях температуры на входе 180-350°C, температуры на выходе 100-180°C, центробежной скорости вращения 5000-15000 оборотов минуту и перепада давления в циклоне 0,5-1,0 кПа на выходе.

В одном предпочтительном варианте воплощения после прокаливания при высокой температуре катализатора, высушенного распылением, частицы предшественника II катализатора имеют средний размер частиц 50-90 мкм, удельную площадь поверхности 100-300 м2/г, средний диаметр пор 1-20 нм, плотность 0,6-1,2 г/мл и показатель истирания 0,005-1,2 масс. %/ч (при добавлении противоизносной присадки, показатель истирания может достигать 0,001 масс. %/ч).

В одном предпочтительном варианте воплощения темплат представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из аммиака, этилендиамина, триэтиламина, н-бутиламина, гександиамина, бромида тетрапропиламмония или гидроксида тетрапропиламмония, гидроксида тетраэтиламмония, бромида тетраэтиламмония и гексаметиленимин, и присутствующее в количестве 5-200 масс. %, исходя из массы формованного и прокаленного предшественника II катализатора.

В одном предпочтительном варианте воплощения кристаллизацию осуществляют при 120-200°C в течение 20-200 ч.

Среди средств снятия характеристик катализатора, не содержащего связующего, используют дифракционно-рентгеновский анализ для определения фаз, содержащихся в нем, и содержания каждой фазы; растровый электронный микроскоп используют для исследования фазового преобразования связующего и морфологии полученного молекулярного сита. После фазового преобразования, содержание связующего определяют количественным анализом фаз по рентгеновской дифрактограмме и исходя из содержания связующего, выявленного путем растровой электронной микроскопии. Соотношение между Si и Al в катализаторе определяют методом химического анализа. Показатель истирания катализатора определяют с помощью прибора для определения сопротивления истиранию твердого гранулированного катализатора, причем в качестве газа-носителя используют газообразный азот. Объем порового пространства, средний диаметр пор и пористость катализатора определяют методом ртутной порометрии. Удельные площади поверхности предшественника II катализатора и конечного продукта катализатор определяют методом термопрограммируемой десорбции азота.

Согласно второй особенности настоящего изобретения защиту материала от вредных влияний окружающей среды и его долю, адаптированную для выращивания молекулярных сит, регулируют, с использованием в качестве зародыша кристалла молекулярных сит, добавленных в формованный катализатор, для зарождения ядра связующего и обеспечения ему возможности расти при общем взаимодействии зародыша кристалла и индукционных материалов, причем только в среде водяного пара. В результате, связующее преобразуется в эффективный компонент молекулярных сит, для получения катализатора на основе молекулярного сита, не содержащего связующего, и для достижения цели простоты и защиты от влияний окружающей среды. В полученном катализаторе на основе молекулярного сита, не содержащем связующего, связующее может быть представлено в количестве менее 2 масс. %, предпочтительно менее 1 масс. %, или даже связующее может отсутствовать вовсе (т.е., катализатор содержит лишь молекулярные сита и противоизносную присадку (не обязательную)). Поскольку содержание молекулярного сита в катализаторе на единицу объема повышается, количество активных участков на катализаторе на единицу объема также возрастает, вследствие чего катализатор на основе молекулярного сита, не содержащий связующего, обладает повышенной активностью. Поскольку кристаллические зерна катализатора на основе молекулярных сит, не содержащего связующего, полученного путем преобразования кристалла, перемежаются друг с другом и образуют друг с другом единое целое, прочность катализатора может достигать 120-200 ньютонов на зерно, предпочтительно более 180 ньютонов на зерно. Поскольку темплатом в ходе преобразования кристалла можно пренебречь, технологический процесс преобразования кристалла становится простым и безвредным для окружающей среды. Некоторые соли слабых кислот, бисульфаты, карбонаты, оксалаты, цитраты или соли аммония добавляют во время получения катализатора на основе молекулярного сита, не содержащего связующего, таким образом, чтобы они обладали индукционным действием в ходе преобразования кристалла, и для получения некоторых макропор, вызванных разложением солей и, таким образом, обладали функцией порорасширяющего агента. Полученный указанным способом катализатор обладает преимуществами, состоящими в повышенном объеме порового пространства, повышенном среднем диаметре пор и пористостью и лучшим коэффициентом диффузии. Катализатор с фиксированным слоем, полученный согласно настоящему изобретению, можно использовать в реакции для получения пропилена каталитическим крекингом лигроина. Является предпочтительным, чтобы выход диенов этилена и пропилена составлял более 53%, более предпочтительно более 55%.

Согласно третьей особенности настоящего изобретения по меньшей мере одно соединение, выбранное из группы, состоящей например, из триаммония цитрата, оксалата аммония, карбоната аммония и бикарбоната аммония, добавляют для создания компонентов в катализаторе, равномерно рассеянных, и агломерирование которых будет затруднено. При высокоскоростном эмульгировании и резке, суспензия не будет легко расслаиваться или осаждаться, и полученный катализатор будет обладать гладкой поверхностью и высокой сферичностью. При нагреве, эти соли слабых кислот легко разлагаются, с получением газов, что является благоприятным для повышения пористости, среднего диаметра частиц и площади поверхности молекулярных сит. При выборе диспергирующей добавки из бисульфатов или солей слабых кислот элементов Группы IA или IIА, такая диспергирующая добавка обладает определенной низкой кислотностью. Даже в результате нагрева и разложения, диспергирующая добавка может давать определенные основные оксиды. Присутствие этих основных оксидов благоприятно влияет на преобразование связующего и компонентов подложки в компоненты молекулярного сита. При отсутствии темплата или молекулярных сит, эти подходящие составляющие могут быть преобразованы в компоненты молекулярного сита в среде водяного пара.

В предпочтительном варианте воплощения катализатор обладает лучшим коэффициентом диффузии и более высокой активностью, благодаря добавлению по меньшей мере одного порорасширяющего агента, выбранного из группы, состоящей из метилцеллюлозы, поливинилового спирта, порошка сесбании, растворимого крахмала и углеродных нанотрубок в ходе получения катализатора. Поскольку разработанная взвесь является гомогенной, а вещества могут крепко соединяться друг с другом, фазы полученного катализатора образуют единое целое друг с другом, вследствие чего конечный продукт, представляющий собой катализатор, полученный указанным способом, обладает повышенной прочностью на истирание. Поскольку разработанная взвесь является гомогенной, компоненты и вещества в катализаторе могут крепко соединяться друг с другом при добавлении противоизносных присадок на основе гибких кристаллов, обладающих повышенной прочностью в предпочтительном варианте воплощения, вследствие чего конечный продукт, представляющий собой катализатор, полученный указанным способом, обладает повышенной прочностью на истирание и повышенным показателем истирания, таким как 0,001 масс. %/ч (например, 0,001-0,01 масс. %/ч), и достигает улучшенного технического эффекта. Катализатор с псевдоожиженным слоем, полученный согласно настоящему изобретению, можно использовать в реакции для получения пропилена каталитическим крекингом лигроина. Выход диенов, принадлежащих этилену и пропилену, может составлять более 50%.

Пока не указано иное, проценты в настоящем изобретении относятся к массовым процентам.

Описание чертежей

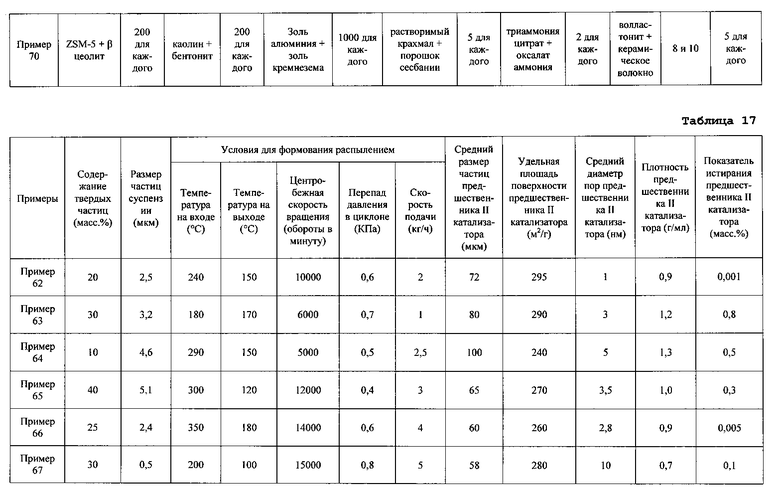

Фиг. 1 показывает рентгенограмму катализатора на основе ZSM-5, не содержащего связующего, полученного согласно Примеру 1.

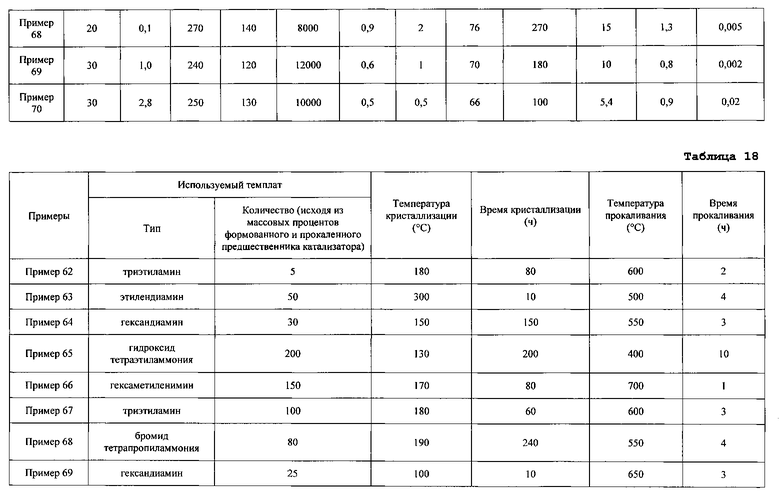

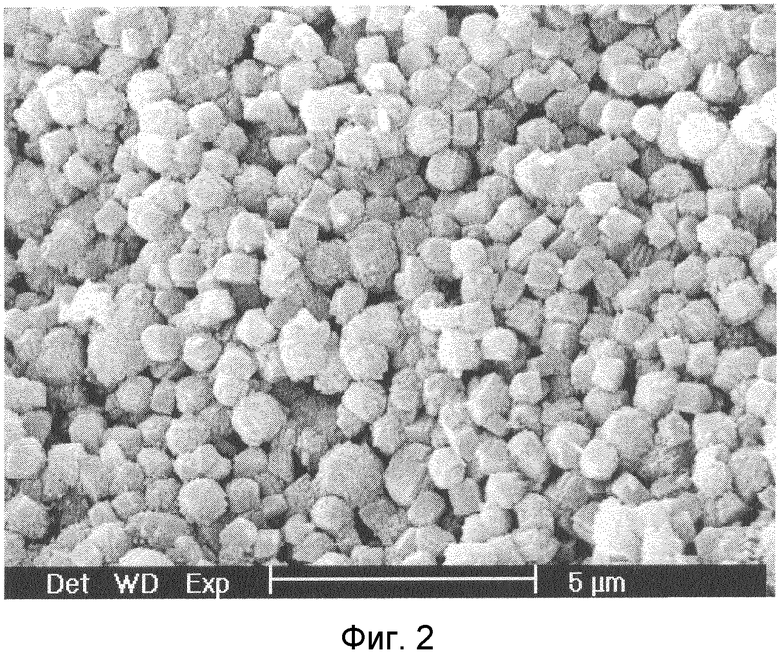

Фиг. 2 показывает снимок, полученный растровым электронным микроскопом, катализатора на основе ZSM-5, не содержащего связующего, полученного согласно Примеру 1.

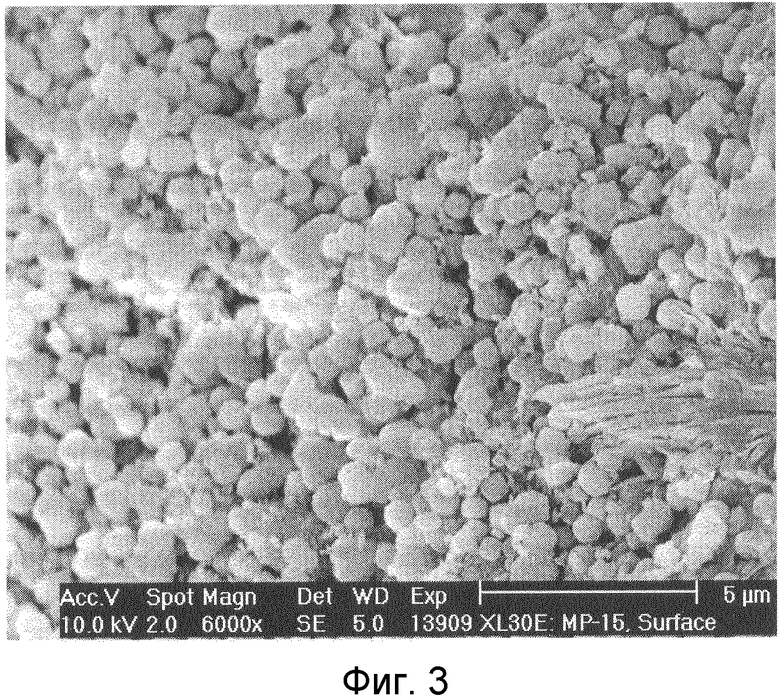

Фиг. 3 показывает снимок, полученный растровым электронным микроскопом, катализатора, не содержащего связующего, полученного согласно Примеру 2.

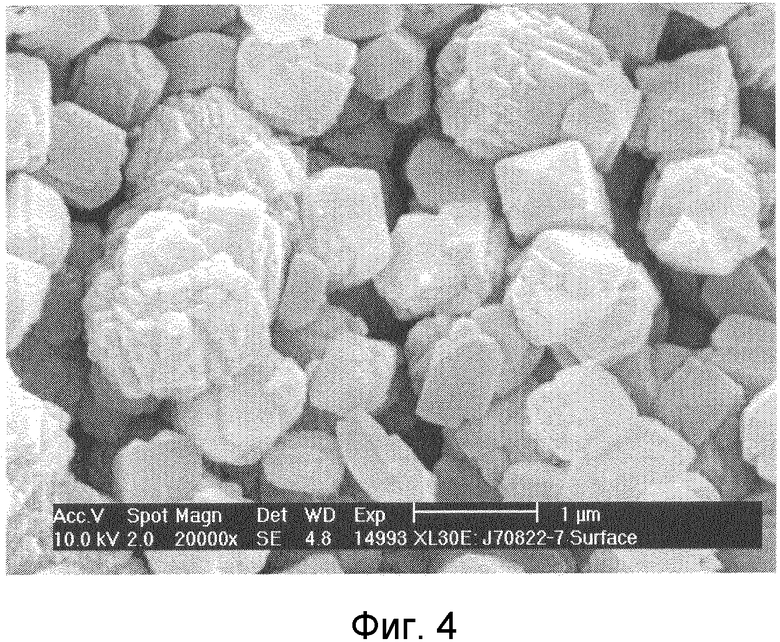

Фиг. 4 показывает снимок, полученный растровым электронным микроскопом, катализатора, полученного согласно Примеру 50.

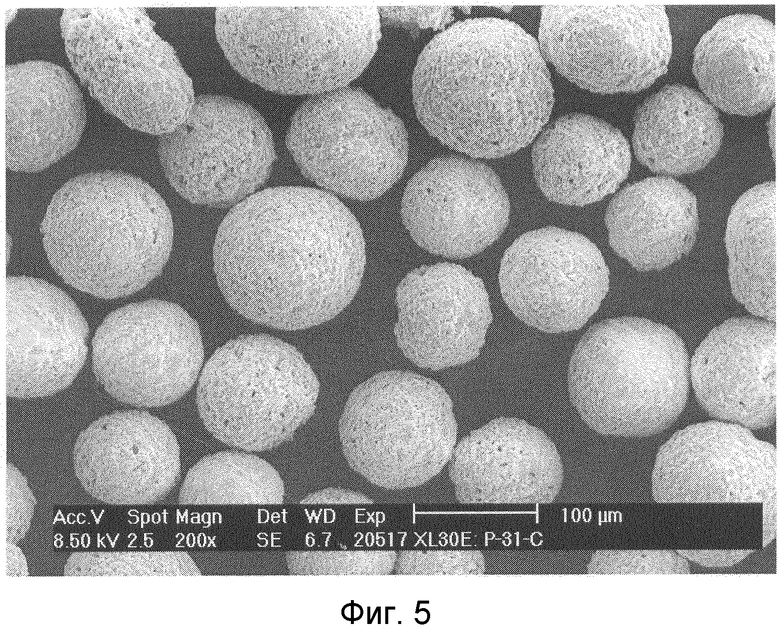

Фиг. 5 показывает снимок, полученный растровым электронным микроскопом, катализатора на основе ZSM-5, не содержащего связующего, полученного согласно Примеру 61.

Варианты воплощения

Настоящее изобретение дополнительно проиллюстрировано следующими примерами, но оно не ограничено этим примерами.

Пример 1

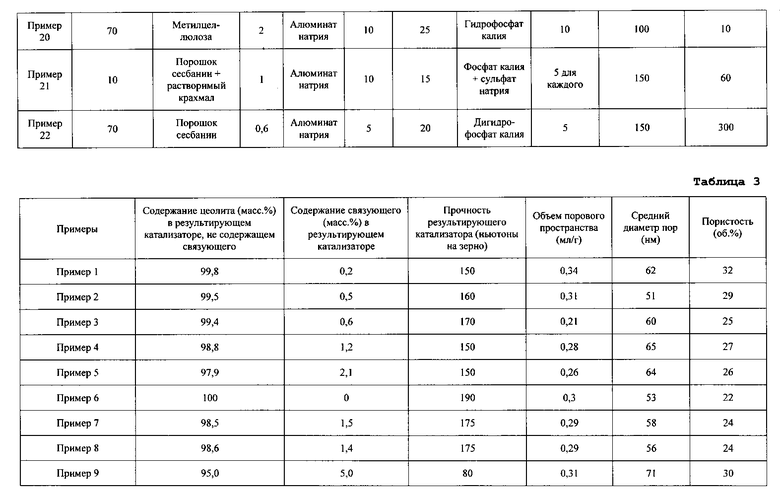

60 г молекулярного сита ZSM-5, имеющего соотношение между Si и Al (мольное отношение, здесь и далее, включительно), равное 30, добавляли к 40 г 40 масс. % золя кремнезема, гомогенно смешивали и взбалтывали. 10 мл раствора гидроксида натрия с концентрацией 1 моль/л затем добавляли, гомогенно перемешивали и взбалтывали, а затем подвергали формованию экструзией. Формованный катализатор высушивали при 80°C в течение 3 ч, подавали в автоклав, внутреннее дно которого содержит воду. Катализатор не был приведен в контакт с жидкой водой, но был герметично закрыт в автоклаве и установлен в сушильную печь, подвергнут кристаллизации при 170°C в течение 60 ч, извлечен, дважды промыт водой, высушен в сушильной печи при 120°C в течение 3 ч, прокален в муфельной печи при 400°C в течение 2 ч и при 550°C при 3 ч, с получением катализатора на основе ZSM-5, не содержащего связующего. Результаты для полученного катализатора показаны в Таблице 3, причем его рентгенограмма, показанная на Фиг. 1, показывает чистую фазу ZSM-5. Снимок, полученный растровым электронным микроскопом, для полученного катализатора, показанный на Фиг. 2, показывает чистые кристаллические зерна ZSM-5, почти без какого-либо аморфного связующего. Количество аморфного связующего было определено равным 0,2%, а прочность образца катализатора на раздавливание была определена как 150 Ньютонов на зерно.

Пример 2

Согласно способу, приведенному в Примере 1 согласно CN 101428233 A, было получено молекулярное сито из смеси кристаллов ZSM-5/β цеолита, имеющей соотношение между Si и Al, равное 40. 60 г смеси ZSM-5/β цеолит добавляли к 40 г золя кремнезема с концентрацией 40 масс. %, гомогенно перемешивали и взбалтывали. Затем добавляли 2 г оксида калия, гомогенно перемешивали и взбалтывали, и подвергали формовке экструзией. Формованный катализатор высушивали при 80°C в течение 3 ч, подавали в автоклав, внутреннее дно которого содержит воду. Катализатор не был приведен в контакт с жидкой водой, но был герметично закрыт в автоклаве и помещен в сушильную печь, подвергнут кристаллизации при 165°C в течение 80 ч, извлечен, дважды промыт водой, высушен в сушильной печи при 120°C в течение 3 ч, прокален в муфельной печи при 400°C в течение 2 ч и при 550°C в течение 3 ч, с получением катализатора на основе смеси ZSM-5/β, не содержащего связующего, причем результаты показаны в Таблице 3. Рентгенограмма полученного катализатора показывает симбиотическую фазу ZSM-5 и β цеолита. Снимок, полученный растровым электронным микроскопом, полученного катализатора, показывает ZSM-5 фазу молекулярного сита, имеющую кубическую форму, сферическую β-фазу цеолита, и почти полное отсутствие какого-либо аморфного связующего, как было показано на Фиг. 3. Аморфное связующее присутствовало в количестве 0,5%, а прочность образца катализатора на раздавливание было определена как 160 Ньютонов на зерно.

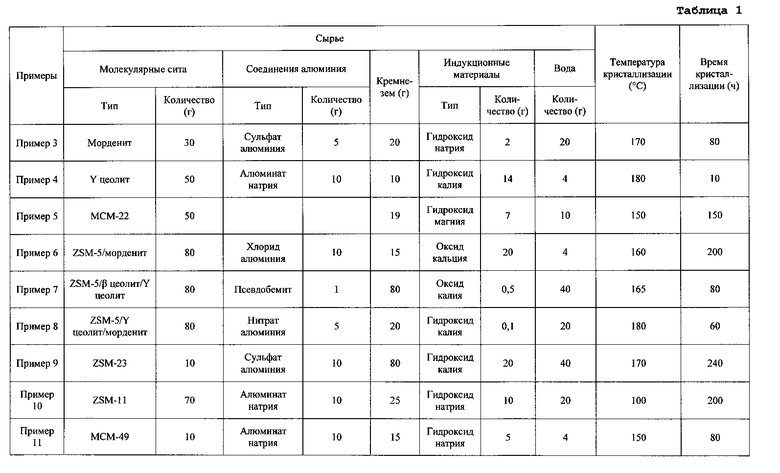

Примеры 3-16

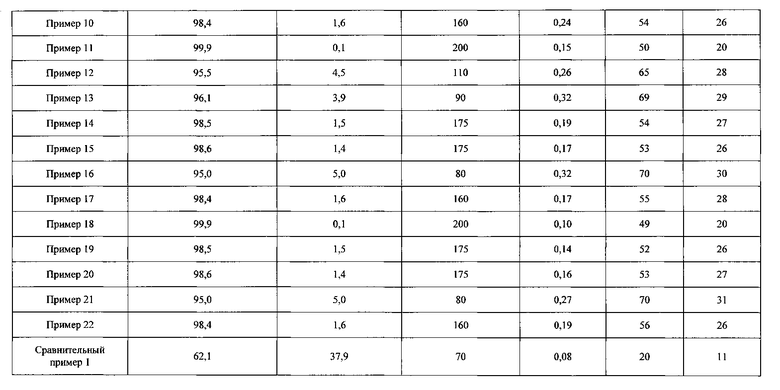

Морденит, обладающий соотношением между Si и Al, равным 20, 60 г Y цеолита, обладающего соотношением между Si и Al, равным 10, МСМ-22, обладающий соотношением между Si и Al, равным 40, симбиотическое молекулярное сито ZSM-5/морденит, обладающее соотношением между Si и Al, равным 20, симбиотическое молекулярное сито ZSM-5/β цеолит/Y цеолит, обладающее соотношением между Si и Al, равным 40, симбиотическое молекулярное сито ZSM-5/Y цеолит/морденит, обладающее соотношением между Si и Al, равным 20, ZSM-23, обладающий соотношением между Si и Al, равным 20, ZSM-11, обладающий соотношением между Si и Al, равным 30, МСМ-49, обладающий соотношением между Si и Al, равным 40, МСМ-56, обладающий соотношением между Si и Al, равным 60, симбиотическое молекулярное сито ZSM-5/Y цеолит, обладающее соотношением между Si и Al, равным 20, симбиотическое молекулярное сито МСМ-22/морденит, обладающее соотношением между Si и Al, равным 40, симбиотическое молекулярное сито ZSM-5/Магадиит, обладающее соотношением между Si и Al, равным 200, и симбиотическое молекулярное сито ZSM-5/β цеолит/морденит, обладающее соотношением между Si и Al, равным 30, были взяты в соответствующих соотношениях (соотношение исходного сырья приведено в Таблице 1) для получения катализатора на основе морденита, не содержащего связующего, согласно способу, приведенному в Примере 1, как показано в Таблице 3.

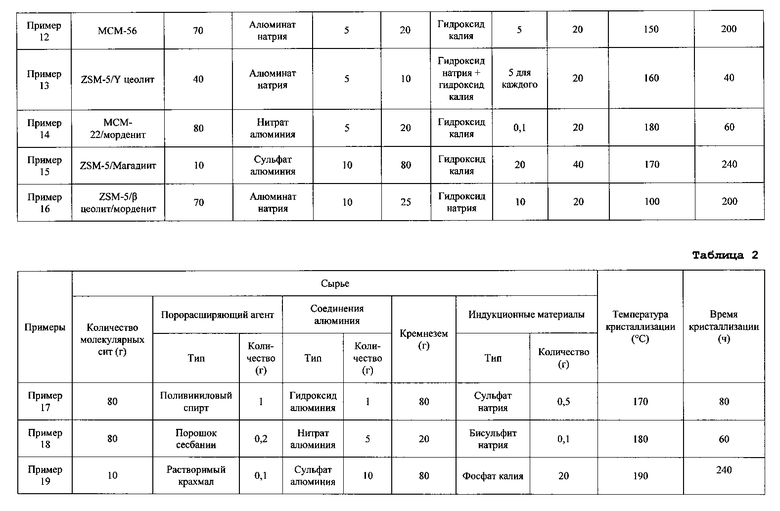

Примеры 17-22

Молекулярные сита, используемые в Примерах 3-8, были использованы соответствующим образом. В ходе формования были добавлены порорасширяющие агенты, выбранные из группы, состоящей из порошка сесбании, метилцеллюлозы, растворимого крахмала и поливинилового спирта, причем соотношение сырья приведено в Таблице 2, а другие условия указаны в Примере 1, для получения катализатора на основе цеолита, не содержащего связующего. Результаты показаны в Таблице 3.

Пример 23

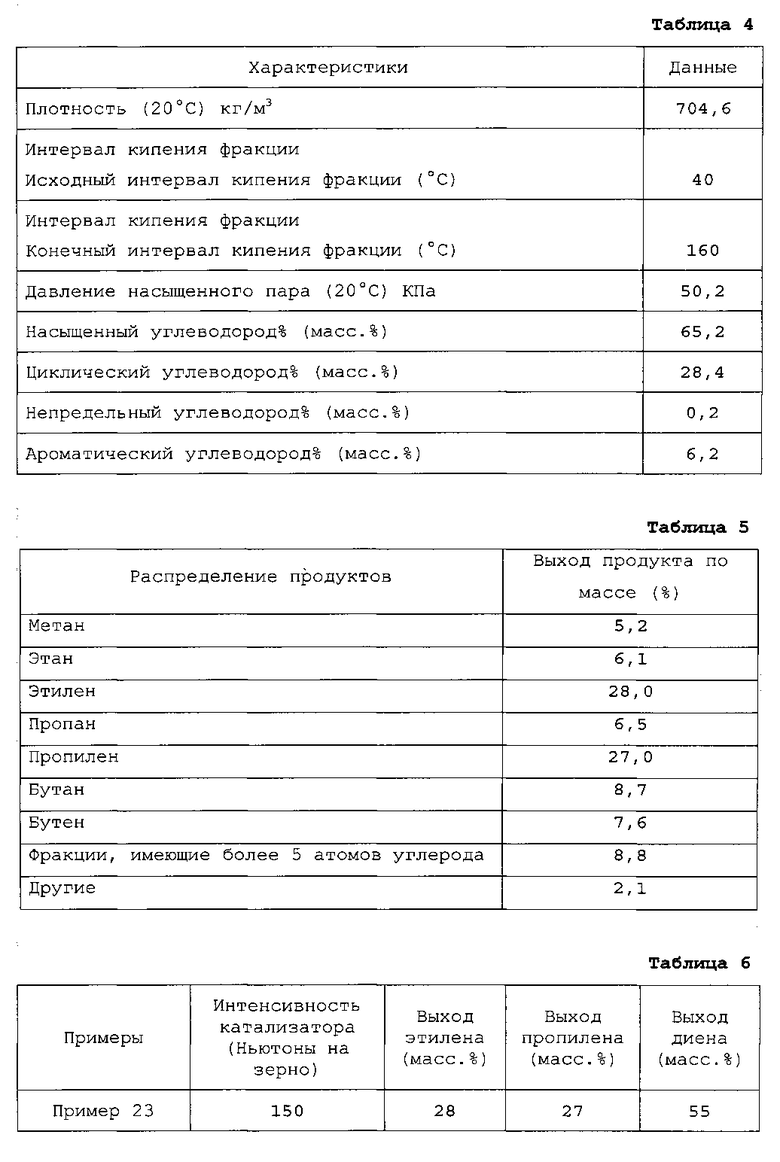

Катализатор, не содержащий связующего, полученный согласно Примеру 1, был трижды заменен 5%-ным раствором нитрата аммония при 90°C, при соотношении фаз твердая:жидкая (катализатор:раствор нитрата аммония), равном 1:10, а затем прокален при 550°C в течение 3 ч, с получением симбиотического катализатора на основе молекулярного сита ZSM-5/β цеолит водородного типа, не содержащего связующего. Активность катализатора была оценена с использованием сырьевого материала на основе легких нефтепродуктов С4-С10, поставляемых компанией Sinopec Shanghai Gaoqiao Company, и реактора с фиксированным слоем, имеющего диаметр 12 мм, при условиях температуры реакции 650°C, давления реакции 0,02 МПа, среднечасовой скорости подачи сырья 1 ч-1, массового соотношения вода/сырьевое масло 1:1. Распределение продуктов полчаса спустя показано в Таблице 5; выход этилена по массе составляет 28%; выход пропилена по массе составляет 27%; общий выход диенов по массе составляет 55% (для результатов см. Таблицу 6).

Пример 24

Катализатор, не содержащий связующего, полученный согласно Примеру 8, был трижды замещен 5%-ным раствором нитрата аммония при 90°C, при соотношении фаз твердая:жидкая (катализатор:раствор нитрата аммония) 1:10, а затем прокален при 550°C в течение 3 ч, с получением катализатора на основе молекулярного сита водородного типа, не содержащего связующего. Катализатор был оценен с использованием метанола в качестве сырьевого материала, а также с использованием реактора с фиксированным слоем, имеющего диаметр 12 мм, при условиях 450°C, среднечасовой скорости подачи сырья 1 ч-1, массового соотношения вода/метанол 1:1, давления 0,02 МПа, с получением выхода этилена по массе 25% и выхода пропилена по массе 45%.

Сравнительный пример 1 Катализатор был получен согласно тому же способу, что и в Примере 1, за исключением того, что гидроксид натрия не был использован. Результаты полученного катализатора показаны в Таблице 3. Согласно способу, представленному в Примере 23, приведенном выше, молекулярное сито водородного типа получали и оценивали тем же способом, и результаты показаны в Таблице 6 ниже.

Пример 25

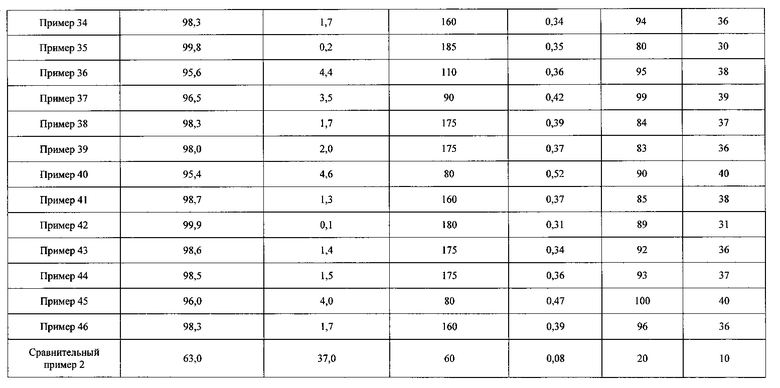

60 г молекулярного сита ZSM-5, имеющее соотношение между Si и Al (SiO2/Al2O3 - здесь и далее молекулярное мольное отношение), равное 30, и 3,2 г порошка сесбании гомогенно перемешивали и взбалтывали. Добавляли 40 г золя кремнезема с концентрацией 40 масс. %, и затем гомогенно перемешивали и взбалтывали. Затем добавили 10 мл раствора бикарбоната натрия с концентрацией 1 моль/л, затем гомогенно перемешивали и взбалтывали и подвергали формовке экструзией. Формованный катализатор высушивали при 80°C в течение 3 ч, подавали в автоклав, внутреннее дно которого содержит воду. Катализатор не был приведен в контакт с жидкой водой и был герметично закрыт в автоклаве, а затем помещен в сушильную печь, подвергнут кристаллизации при 180°C в течение 60 ч, извлечен, дважды промыт водой, высушен в сушильной печи при 120°C в течение 3 ч, прокален в муфельной печи при 400°C в течение 2 ч и при 550°C в течение 3 ч, с получением катализатора на основе ZSM-5, не содержащего связующего. Рентгенограмма полученного катализатора показывает чистую фазу ZSM-5. Ее снимок, полученный растровым электронным микроскопом, показывает кристаллические зерна ZSM-5, почти без какого-либо аморфного связующего. Аморфное связующее присутствовало в количестве 0,2%, а прочность образца катализатора на раздавливание была определена равной 145 Ньютонов на зерно. Методом ртутной порометрии было определено, что объем парового пространства равен 0,38 мл/г; его средний диаметр пор составляет 82 нм; а его пористость составляет 36%, как показано в Таблице 9.

Пример 26

Согласно способу, приведенному в Примере 1 согласно CN 101428233 A, получали смешанное кристаллическое молекулярное сито на основе цеолита ZSM-5/β, имеющего молекулярное мольное отношение SiO2/Al2O3, равное 40. 60 г цеолита ZSM-5/β добавляли к 40 г золя кремнезема с концентрацией 40 масс. %, гомогенно перемешивали и взбалтывали. Затем, добавляли 20 мл цитрата аммония с концентрацией 1 моль/л, гомогенно перемешивали и взбалтывали, а затем подвергали формовке экструзией. Формованный катализатор высушивали при 80°C в течение 3 ч, подавали в автоклав, внутреннее дно которого содержит воду. Катализатор не был приведен в контакт с жидкой водой, а был герметично закрыт в автоклаве и помещен в сушильную печь, подвергнут кристаллизации при 165°C в течение 80 ч, извлечен, дважды промыт водой, высушен в сушильной печи при 120°C в течение 3 ч, прокален в муфельной печи при 400°C в течение 2 ч и при 550°C в течение 3 ч, с получением катализатора на основе цеолита ZSM-5/β, не содержащего связующего, представленного в Таблице 9. Прочность образца катализатора на раздавливание была определена равной 160 Ньютонов на зерно, а аморфное связующее присутствовало в количестве 0,6%. Методом ртутной порометрии был определен объем порового пространства, составляющий 0,37 мл/г; его средний диаметр пор составляет 80 нм; а его пористость составляет 35%.

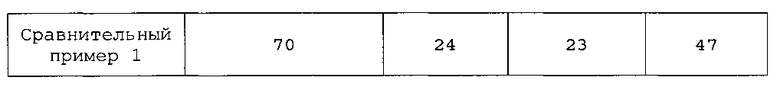

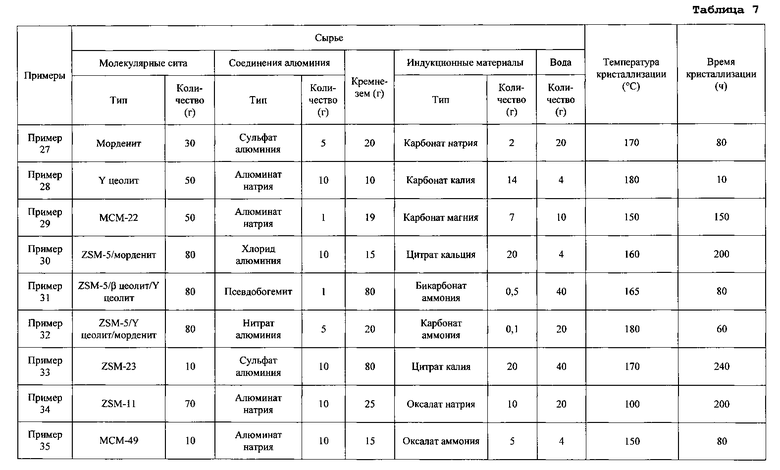

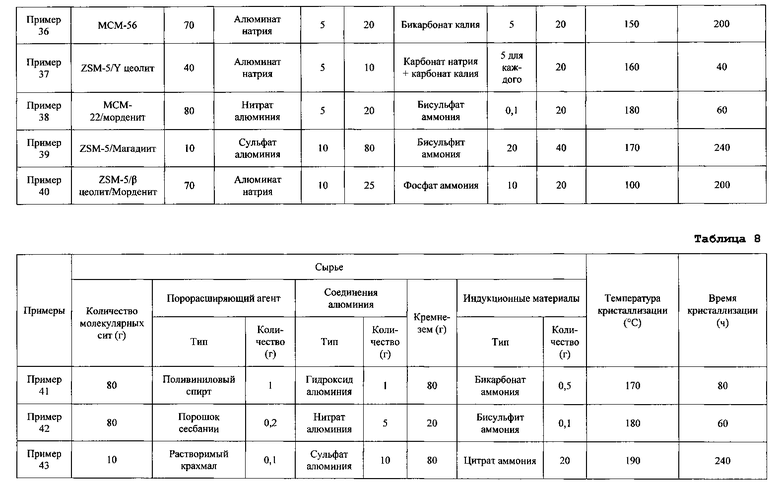

Примеры 27-40

Морденит, имеющий соотношение между Si и Al, равное 20, 60 г Y цеолита, имеющего соотношение между Si и Al, равное 10, МСМ-22, имеющий соотношение между Si и Al, равное 40, симбиотическое молекулярное сито ZSM-5/морденит, имеющее соотношение между Si и Al, равное 20, симбиотическое молекулярное сито ZSM-5/β цеолит/Y цеолит, имеющее соотношение между Si и Al, равное 40, симбиотическое молекулярное сито ZSM-5/Y цеолит/морденит, имеющее соотношение между Si и Al, равное 20, ZSM-23, имеющий соотношение между Si и Al, равное 20, ZSM-11, имеющий соотношение между Si и Al, равное 30, МСМ-49, имеющий соотношение между Si и Al, равное 40, МСМ-56, имеющий соотношение между Si и Al, равное 60, симбиотическое молекулярное сито ZSM-5/Y цеолит, имеющее соотношение между Si и Al, равное 20, симбиотическое молекулярное сито MCM-22/морденит, имеющее соотношение между Si и Al, равное 40, симбиотическое молекулярное сито ZSM-5/Магадиит, имеющее соотношение между Si и Al, равное 200, и симбиотическое молекулярное сито ZSM-5/β цеолит/морденит, имеющее соотношение между Si и Al, равное 30, были взяты в соответствующих соотношениях (соотношения сырья приведены в Таблице 7), для получения катализатора на основе морденита, не содержащего связующего, согласно способу, приведенному в Примере 25, как показано в Таблице 9.

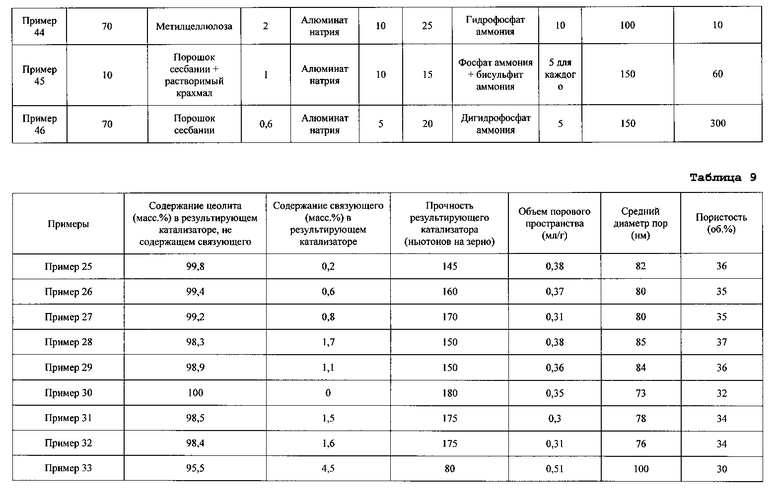

Примеры 41-46

Молекулярные сита, используемые в Примерах 27-32, были использованы соответствующим образом. В ходе формовки были добавлены порорасширяющие агенты, выбранные из группы, состоящей из порошка сесбании, метилцеллюлозы, растворимого крахмала и поливинилового спирта, причем соотношение сырья приведено в Таблице 8, а другие условия указаны в Примере 25, для получения катализатора на основе цеолита, не содержащего связующего. Результаты показаны в Таблице 9.

Пример 47

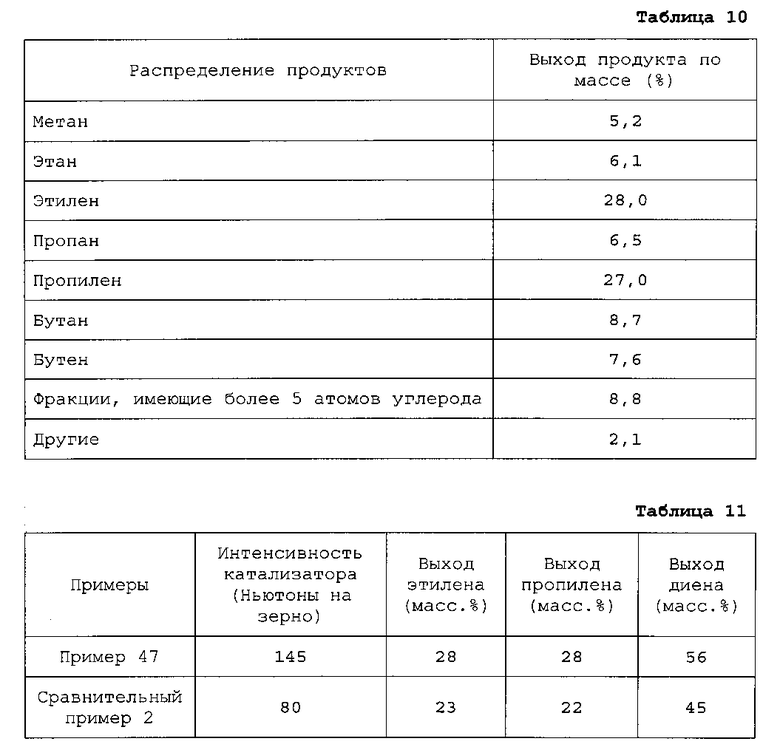

Катализатор, не содержащий связующего, полученный согласно Примеру 25, был трижды заменен 5%-ным раствором нитрата аммония при 90°C, при соотношении фаз твердая:жидкая (катализатор:раствор нитрата аммония), равном 1:10, а затем прокален при 550°C в течение 3 ч, для получения симбиотического катализатора на основе молекулярного сита ZSM-5/β-цеолит водородного типа, не содержащего связующего. Активность катализатора была оценена с использованием сырьевого материала на основе легких фракций нефти С4-С10, поставляемых компанией Sinopec Shanghai Gaoqiao Company (см. Таблицу 4 для показателей физических свойств сырьевых материалов), а также реактора с фиксированным слоем, имеющего диаметр 12 мм при условиях температуры реакции 650°C, давления реакции 0,02 МПа, среднечасовой скорости подачи сырья 1 ч-1, массового соотношения вода/сырьевые нефтепродукты, равного 1:1. Распределение продуктов полчаса спустя показано в Таблице 10; выход этилена по массе составляет 28%; выход пропилена по массе составляет 28%; общий выход диена по массе составляет 56%.

Пример 48

Катализатор, не содержащий связующего, полученный согласно Примеру 32, был трижды заменен 5%-ным раствором нитрата аммония при 90°C, при соотношении фаз твердая:жидкая (катализатор:раствор нитрата аммония), равном 1:10, а затем прокален при 550°C в течение 3 ч, с получением катализатора на основе молекулярного сита водородного типа, не содержащего связующего. Катализатор был оценен с использованием метанола в качестве сырьевого материала, а также реактора с фиксированным слоем, имеющего диаметр 12 мм, при условиях 450°C, среднечасовой скорости подачи сырья 1 ч-1, массового соотношения вода/метанол, равного 1:1, давления 0,02 МПа, с получением выхода этилена по массе 24% и выхода пропилена по массе 47%.

Сравнительный пример 2

Катализатор был получен согласно тому же способу, что и в Примере 25, за исключением того, что не использовали бикарбоната натрия. Результаты для полученного катализатора показаны в Таблице 9. Согласно способу, представленному в Примере 47 настоящего изобретения, молекулярное сито водородного типа получали и оценивали тем же способом, и результаты показаны в Таблице 11 ниже.

Пример 49

500 г каолина и 2 г порошка сесбании гомогенно перемешивали. Затем добавляли 2000 г дистиллированной воды. Смесь разрезали при высокой скорости с помощью высокоскоростного режущего станка, при скорости вращения 14000 оборотов минуту в течение 30 минут. Добавляли 400 г молекулярного сита ZSM-5, имеющего молекулярное соотношение Si-Al, равное 30, и затем проводили высокоскоростную резку в течение следующих 30 минут. Добавляли 500 г золя алюминия, содержащего 20 масс. % оксида алюминия, и высокоскоростную резку продолжали проводить в течение следующих 30 минут. Добавляли 1 г триаммония цитрата, и высокоскоростную резку продолжали в течение следующих 30 минут. Лазерный анализатор размера частиц использовали для определения размера частиц суспензии, причем средний размер частиц составлял 2 мкм. Распылительную сушилку использовали для формования распылением при условиях температуры на входе 24 0°C, температуры на выходе 120°C, центробежной скорости вращения 10000 оборотов минуту, перепада давления в циклоне 0,7 кПа на выходе, скорости подачи 1 кг/ч, с получением микросферического предшественника I катализатора. Предшественник I катализатора прокаливали с использованием способа программирования температуры при 400°C в течение 3 ч, и при 650°C в течение 3 ч, с получением прокаленного, формованного предшественника II катализатора. Лазерный анализатор размера частиц использовали для определения размера частиц прокаленного предшественника II катализатора, причем средний размер частиц составлял 70 мкм; способ адсорбции и десорбции азота использовали для определения удельной площади поверхности, которая составляла 310 м2/г; средний диаметр пор составлял 3,5 нм; плотность катализатора составляла 0,8 г/мл; аппарат для испытания истиранием использовали для определения показателя истирания, который составлял 0,02 масс. %/ч.

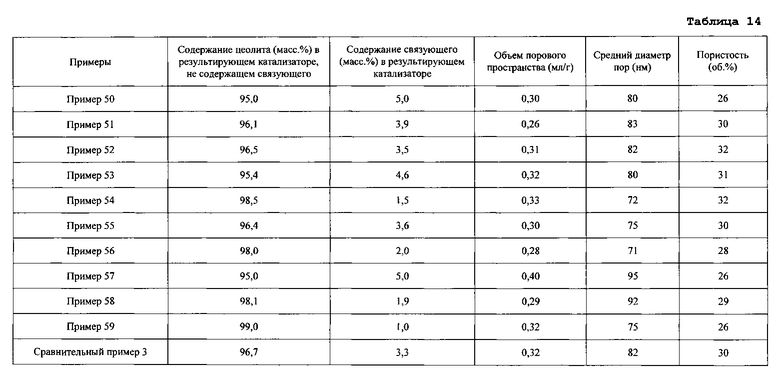

200 г прокаленного, формованного предшественника II катализатора помещали вовнутрь автоклава, дно которого содержало 50 г воды и 50 г этилендиамина и было отделено экраном. Катализатор помещали на экран для предотвращения попадания на катализатор жидкой воды. Катализатор герметично закрывали в автоклаве и помещали в сушильную печь, подвергали кристаллизации при 180°C в течение 80 ч, извлекали, дважды промывали водой, высушивали в сушильной печи при 120°C в течение 3 ч, прокаливали в муфельной печи при 400°C в течение 2 ч и при 550°C в течение 3 ч, с получением катализатора на основе ZSM-5, не содержащего связующего, с псевдоожиженным слоем. Рентгенограмма полученного катализатора показывает чистую фазу ZSM-5. Ее снимок, полученный растровым электронным микроскопом, показывает чистые кристаллические зерна ZSM-5, почти без какого-либо аморфного связующего. Аморфное связующее присутствует в количестве 0,2%, а остальные результаты перечислены в Таблице 14.

Пример 50

В данном Примере был использован тот же способ, что и способ согласно Примеру 49, за исключением того, что не был использован темплат этилендиамин. Растровый электронный микроскоп полученного катализатора показывает часть имеющегося связующего, как показано на Фиг. 4, причем аморфное связующее присутствует в количестве примерно 5%, а остальные результаты перечислены в Таблице 14.

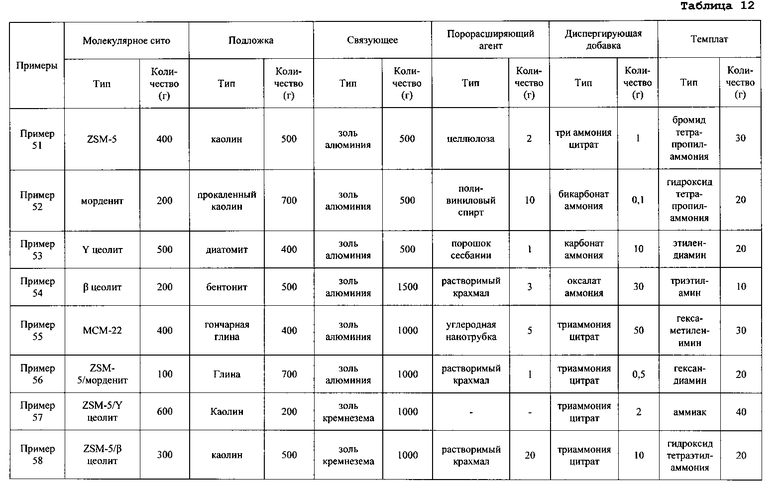

Примеры 51-59

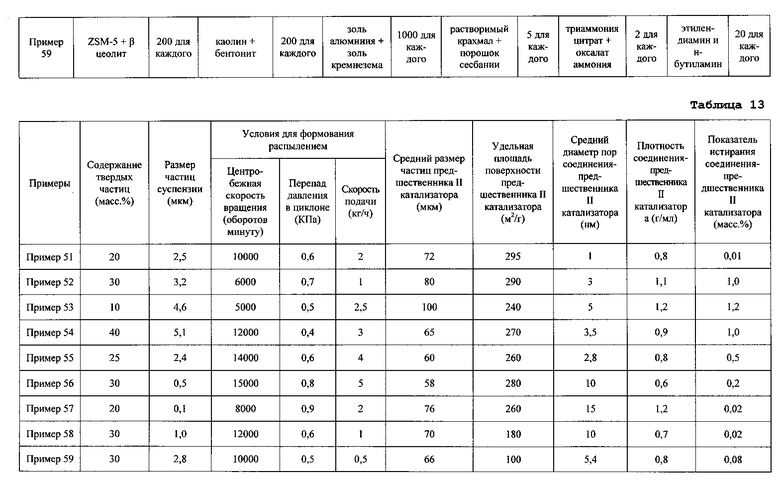

Были использованы компоненты, указанные в Таблице 12, и условия получения, указанные в Таблице 13, причем золь кремнезема содержал 40 масс. % кремнезема, для получения катализаторов с псевдоожиженным слоем согласно способу, приведенному в Примере 49. Свойства полученных катализаторов показаны в Таблице 13; а результаты для полученных катализаторов показаны в Таблице 14.

Пример 60

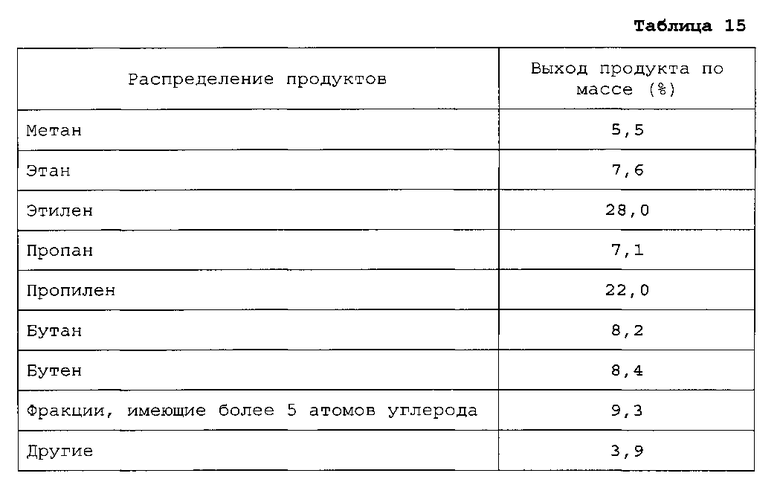

200 г катализатора с псевдоожиженным слоем на основе ZSM-5, полученного согласно способу, приведенному в Примере 48, помещали в реактор с псевоожиженным слоем, имеющим внутренний диаметр 50 мм. Активность катализатора оценивали с использованием в качестве сырьевого материала легких фракций нефти С4-С10, поставляемых компанией Sinopec Shanghai Gaoqiao Company (см. Таблицу 4 для показателей физических свойств сырьевых материалов), при условиях температуры реакции 680°C, давления реакции 0,02 МПа, среднечасовой скорости подачи сырья 1 ч-1, массового соотношения вода/метанол, равного 1:1. Распределение продуктов показано в Таблице 15, причем выход этилена по массе составляет 28%; выход пропилена по массе составляет 22%; а общий выход диена по массе составляет 50%.

Сравнительный Пример 3

Катализатор был получен согласно тому же способу, что и способ согласно Примеру 50, но при отсутствии использования каких-либо диспергирующих добавок. Результаты полученного катализатора показаны в Таблице 14. Способ в Примере 60 был использован для оценки. Полученный выход этилена по массе составляет 22,5%, выход пропилена по массе составляет 20,3% а общий выход диена по массе составляет 42,8%.

Пример 61

Гомогенно перемешивали 500 г каолина, 2 г порошка сесбании и 20 г волластонита, имеющего соотношение длина-диаметр, равное 8. Затем добавляли 2000 г дистиллированной воды. Смесь подвергали высокоскоростной резке на станке для высокоскоростной резки в течение 30 минут. Добавляли 4 00 г молекулярного сита ZSM-5, имеющего молекулярное соотношение Si/Al, равное 30, а высокоскоростная резка была затем проведена в течение следующих 30 минут. Добавляли 500 г золя алюминия, содержащего 20 масс. % оксида алюминия, и проведение высокоскоростной резки продолжали в течение следующих 30 минут. Добавляли 1 г триаммония цитрата, и проведение высокоскоростной резки продолжали в течение следующих 30 минут. Лазерный анализатор размера частиц использовали для определения размера частиц суспензии, который составлял 2 мкм. Распылительную сушилку использовали для формования распылением, при условиях температуры на входе 240°C, температуры на выходе 120°C, центробежной скорости вращения 10000 оборотов минуту, перепада давления в циклоне 0,7 кПа на выходе, скорости подачи 1 кг/ч. Частицы, полученные формованием распылением, прокаливали с использованием способа программирования температуры при 400°C в течение 3 ч и при 650°C в течение 3 ч. Лазерный анализатор размера частиц использовали для выявления прокаленного предшественника II катализатора, причем средний размер частиц составлял 68 мкм; удельная площадь поверхности составляла 305 м2/г; средний диаметр пор составлял 3,2 нм; плотность катализатора составляла 0,9 г/мл; аппарат для испытания истиранием использовали для определения показателя истирания, который составлял 0,001 масс. %/ч.

200 г прокаленного и формованного катализатора, описанного выше, размещали внутри автоклава, дно которого содержало 50 г воды и 50 г этилендиамина и было разделено экраном. Катализатор размещали на экране, для предотвращения попадания на катализатор жидкой воды. Катализатор герметично закрывали в автоклаве и помещали в сушильную печь, подвергали кристаллизации при 180°C в течение 40 ч, извлекали, высушивали в сушильной печи при 120°C в течение 3 ч, прокаливали в муфельной печи при 400°C в течение 2 ч и при 550°C в течение 3 ч, с получением катализатора с псевдоожиженным слоем на основе ZSM-5, не содержащего связующего. Рентгенограмма полученного катализатора показывает наличие чистой фазы ZSM-5. Ее снимок, полученный растровым электронным микроскопом, как показано на Фиг. 5, иллюстрирует чистые кристаллические зерна ZSM-5. Аморфное связующее присутствует в количестве 0,3%, а остальные результаты перечислены в Таблице 19.

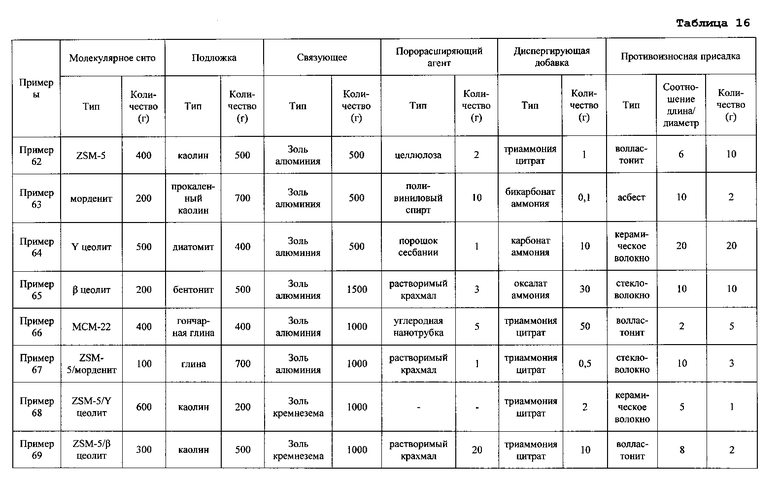

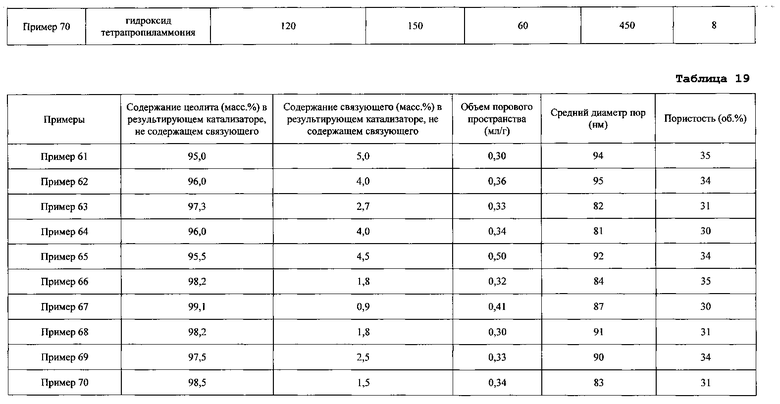

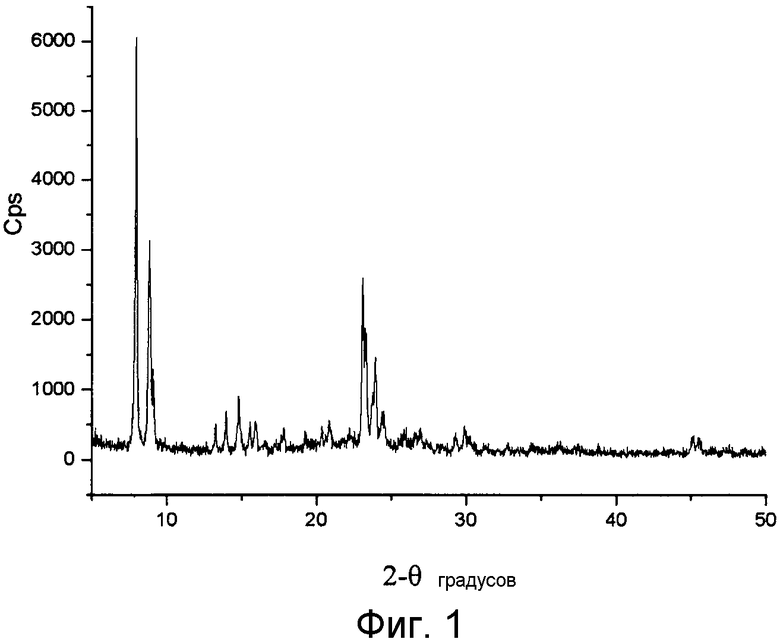

Примеры 62-70

Были использованы компоненты и условия получения, представленные в Таблицах 16-18, причем золь кремнезема содержал 40 масс. % кремнезема для получения катализаторов с псевдоожиженным слоем согласно способу, приведенному в Примере 61. Свойства полученных катализаторов показаны в Таблице 19.

Пример 71

200 г катализатора с псевдоожиженным слоем на основе ZSM-5, полученного согласно способу, приведенному в Примере 61, размещали в реакторе с псевоожиженным слоем, имеющем внутренний диаметр 50 мм. Активность катализатора оценивали с использованием в качестве сырьевого материала на основе легких фракций нефти С4-С10, поставляемых компанией Sinopec Shanghai Gaoqiao Company (см. Таблицу 4 для показателей физических свойств сырьевых материалов), при условиях температуры реакции 680°C, давления реакции 0,02 МПа, среднечасовой скорости подачи сырья 1 ч-1, массового соотношения вода/сырьевые нефтепродукты, равного 1:1, с получением выхода этилена по массе, равного 27%, выхода пропилена по массе, равного 23%, и общего выхода диена по массе, равного 50%.

Изобретение относится к катализатору на основе молекулярного сита и способу его получения. Описан катализатор на основе молекулярного сита для применения в реакторе с неподвижным слоем или в реакторе с псевдоожиженным слоем. Катализатор содержит исходя из массы катализатора 90-100 масс.% молекулярного сита, 0-10 масс.% связующего и 0-10 масс.% противоизносной присадки. Катализатор обладает объемом порового пространства 0,1-0,5 мл/г, средним диаметром пор 50-100 нм и пористостью 20-40%. Противоизносную присадку выбирают из стержневидных или иглообразных неорганических материалов, обладающих соотношением длина/диаметр 2-20. Также описан способ получения катализатора на основе молекулярного сита (варианты). Технический результат - получение катализатора с повышенной активностью, большим объемом порового пространства, высоким средним диаметром пор и пористостью, улучшенным коэффициентом диффузии. 3 н. и 22 з.п. ф-лы, 5 ил., 19 табл., 70 пр.

1. Катализатор на основе молекулярного сита для применения в реакторе с неподвижным слоем или в реакторе с псевдоожиженным слоем, содержащий, исходя из массы катализатора, 90-100 масс. % молекулярного сита, 0-10 масс. % связующего и 0-10 масс. % противоизносной присадки, причем упомянутый катализатор обладает объемом порового пространства 0,10-0,52 мл/г, средним диаметром пор 50-100 нм и пористостью 20-40 об. %; причем противоизносная присадка выбрана из стержневидных или иглообразных неорганических материалов, обладающих соотношением длина/диаметр 2-20.

2. Катализатор на основе молекулярного сита по п. 1, характеризующийся тем, что катализатор имеет объем порового пространства 0,15-0,3 мл/г, средний диаметр пор 50-70 мм и пористость 20-30 об. %.

3. Катализатор на основе молекулярного сита по п. 1, характеризующийся тем, что катализатор имеет объем порового пространства 0,31-0,5 мл/г, средний диаметр пор 71-100 нм и пористость 31-40 об. %.

4. Катализатор на основе молекулярного сита по п. 1, характеризующийся тем, что молекулярное сито в катализаторе на основе молекулярного сита содержит по меньшей мере одно вещество, выбранное из группы, состоящей из ZSM-5, ZSM-23, ZSM-11, морденита, Y цеолита, β цеолита, МСМ-22, МСМ-49, МСМ-56, ZSM-5/морденита, β цеолита/морденита, ZSM-5/β цеолита, ZSM-5/Y, MCM-22/морденита, ZSM-5/магадиита, ZSM-5/β цеолита/морденита, ZSM-5/β цеолита/Y цеолита и ZSM-5/Y цеолита/морденита.

5. Катализатор на основе молекулярного сита по п. 1, характеризующийся тем, что противоизносная присадка представляет собой по меньшей мере один неорганический материал, выбранный из группы, состоящей из асбеста, керамического волокна, стекловолокна и минерала волластонита, причем противоизносная присадка имеет среднюю длину 1-100 мкм и обладает соотношением длина/диаметр 3-10 и присутствует в количестве 2-10 масс. %, исходя из массы прокаленного конечного продукта катализатора.

6. Способ получения катализатора на основе молекулярного сита по п. 1, включающий этапы:

a) исходя из массы формованного и прокаленного катализатора, перемешивания 10-80 масс. % молекулярного сита, 0,1-20 масс. % индукционного матерала, 0-20 масс. % соединения алюминия и 10-80 масс. % кремнезема, формовки и высушивания для получения формованного предшественника катализатора-смеси I, причем массовый процент соединения алюминия в смеси I меньше, чем массовый процент кремнезема;

b) кристаллизации смеси I при 100-200°C в водяном паре или в паре темплата в течение 10-300 ч для получения предшественника катализатора на основе молекулярного сита;

c) высушивания предшественника катализатора и прокаливания его при 400-700°C в течение 1-10 ч для получения катализатора на основе молекулярного сита;

причем индукционный материал представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из i) оксидов или гидроксидов элементов Группы IA или IIA Периодической Системы элементов или их солей со слабыми кислотами, или их бисульфатов, ii) карбонатов, бикарбонатов, оксалатов или цитратов элементов Группы IA или IIA Периодической Системы элементов, или iii) по меньшей мере одних солей аммония; причем соединение алюминия представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из солей алюминия, оксидов алюминия, водосодержащих оксидов алюминия и гидроксидов алюминия.

7. Способ получения катализатора на основе молекулярного сита по п. 6, характеризующийся тем, что темплат представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из аммиака, этилендиамина, триэтиламина, н-бутиламина, гександиамина, бромида тетрапропиламмония или гидроксида тетрапропиламмония, гидроксида тетраэтиламмония, бромида тетраэтиламмония и гексаметиленимина, и количественно составляет 5-200 масс. %, исходя из массы смеси I.

8. Способ получения катализатора на основе молекулярного сита по п. 6, характеризующийся тем, что элемент Группы IA представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из натрия и калия; элемент Группы IIA представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из магния и кальция.

9. Способ получения катализатора на основе молекулярного сита по п. 6, характеризующийся тем, что соль слабых кислот представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из сульфита, гидросульфита, фосфата и бифосфата.

10. Способ получения катализатора на основе молекулярного сита по п. 6, характеризующийся тем, что соль аммония представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из карбоната аммония, бикарбоната аммония, цитрата аммония, оксалата аммония, сульфата аммония, бисульфата аммония, сульфита аммония, бисульфита аммония, фосфата аммония, гидрофосфата аммония и фосфата диаммония.

11. Способ получения катализатора на основе молекулярного сита по п. 6, характеризующийся тем, что кристаллизация осуществляется при 120-200°C в течение 20-200 ч.

12. Способ получения катализатора на основе молекулярного сита по п. 6, характеризующийся тем, что он дополнительно включает добавление по меньшей мере одного порорасширяющего агента, выбранного из группы, состоящей из метилцеллюлозы, поливинилового спирта, порошка сесбании, растворимого крахмала и углеродной нанотрубки, в количестве 0,1-2 масс. %, исходя из массы формованного и прокаленного катализатора, в ходе процесса формовки согласно этапу a).

13. Способ получения катализатора на основе молекулярного сита по п. 1, включающий этапы:

(a) гомогенного перемешивания молекулярного сита, связующего, диспергирующей добавки, обладающей индукционным действием, жидкой среды, необязательного порорасширяющего агента, необязательного материала подложки, необязательной противоизносной присадки, для формирования суспензии, причем диспергирующую добавку выбирают из группы, состоящей из i) соли слабых кислот элементов Группы IA или IIA Периодической Системы элементов, или ii) карбонатов, бикарбонатов, оксалатов и цитратов аммония;

(b) высокоскоростной резки и рассеивания для регулирования размера частиц материалов в суспензии в пределах 0,1-5 мкм;

(c) сушки распылением упомянутой суспензии с образованием предшественника I катализатора, имеющего форму микросферы;

(d) прокаливания такого предшественника I катализатора, имеющего форму микросферы, при 300-700°C в течение 1-10 ч для получения предшественника II катализатора;

(e) кристаллизации предшественника II катализатора при 100-300°C в водяном паре или паре темплата в течение 10-240 ч для получения предшественника III катализатора;

(f) прокаливания такого предшественника III катализатора, имеющего форму микросферы, при 400-700°C в течение 1-10 ч для получения конечного продукта катализатора.

14. Способ получения катализатора на основе молекулярного сита по п. 6 или 13, характеризующийся тем, что молекулярное сито представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из ZSM-5, ZSM-23, ZSM-11, морденита, Y цеолита, β цеолита, МСМ-22, МСМ-49, МСМ-56, ZSM-5/морденита, ZSM-5/β цеолита, ZSM-5/Y, MCM-22/морденита, ZSM-5/магадиита, ZSM-5/β цеолита/морденита, ZSM-5/β цеолита/Y цеолита и ZSM-5/Y цеолита/морденита, и присутствует в количестве 10-80 масс. %, исходя из массы формованного и прокаленного катализатора.

15. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что связующее представляет собой по меньшей мере одно соединение, выбранное из золя кремниевой кислоты и золя алюминия, и присутствует в количестве 2-70 масс. %, исходя из массы прокаленного конечного продукта катализатора.

16. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что материал подложки представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из каолина, прокаленного каолина, диатомита, бентонита, глины и гончарной глины, и присутствует в количестве 0-50 масс. %, исходя из массы прокаленного конечного продукта катализатора.

17. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что порорасширяющий агент представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из метилцеллюлозы, поливинилового спирта, порошка сесбании, растворимого крахмала и углеродной нанотрубки, и присутствует в количестве 0,1-5 масс. %, исходя из массы молекулярного сита в прокаленном конечном продукте катализатора.

18. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что диспергирующая добавка представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из триаммоний цитрата, оксалата аммония, карбоната аммония и бикарбоната аммония, и присутствует в количестве 0,01-5 масс. %, исходя из массы молекулярного сита в прокаленном конечном продукте катализатора.

19. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что противоизносная присадка представляет собой по меньшей мере один неорганический материал, выбранный из группы, состоящей из асбеста, керамического волокна, стекловолокна и минерала волластонита, причем противоизносная присадка имеет среднюю длину 1-100 мкм и обладает соотношением длина/диаметр 3-10 и присутствует в количестве 2-10 масс. %, исходя из массы прокаленного конечного продукта катализатора.

20. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что содержание взвешенных твердых частиц на этапе (a) находится в диапазоне 10-50 масс. %.

21. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что размер частиц материалов на этапе (b) регулируют таким образом, чтобы он составлял 0,1-2 мкм.

22. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что сушку распылением на этапе (c) осуществляют при условиях температуры на входе 180-350°C, температуры на выходе 100-180°C, центробежной скорости вращения 5000-15000 оборотов минуту, перепада давления в циклоне 0,5-1,0 КПа на выходе.

23. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что после прокаливания катализатора, высушенного распылением, при высокой температуре частицы предшественника II катализатора обладают средним размером частиц 50-100 мкм, удельной площадью поверхности 100-310 м2/г, средним диаметром пор 1-20 нм, плотностью 0,6-1,2 г/мл и показателем истирания 0,01-1,2 масс. %/ч.

24. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что темплат представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из аммиака, этилендиамина, триэтиламина, н-бутиламина, гександиамина, бромида тетрапропиламмония или гидроксида тетрапропиламмония, гидроксида тетраэтиламмония, бромида тетраэтиламмония и гексаметиленимина, и присутствует в количестве 5-200 масс. %, исходя из массы формованного и прокаленного предшественника II катализатора.

25. Способ получения катализатора на основе молекулярного сита по п. 13, характеризующийся тем, что кристаллизацию осуществляют при 120-200°C в течение 20-200 ч.

| CN 101259424 A, 10.09.2008 | |||

| CN 101348260 A, 21.01.2009 | |||

| CN 101992122 A, 30.03.2011 | |||

| CN 101992123 A, 30.03.2011 | |||

| СПОСОБ ХИРУРГИЧЕСКОЙ ТРЕНИРОВКИ ФИЛАТОВСКОГО СТЕБЛЯ | 1998 |

|

RU2157119C2 |

| Предохранитель от отрыва основы на ткацком станке с откидным бердом | 1929 |

|

SU19551A1 |

| ЕА 200501741 А1, 30.06.06 | |||

Авторы

Даты

2015-10-20—Публикация

2011-08-23—Подача