Изобретение относится к системам автоматического контроля и может быть использовано при контроле и управлении процессами добычи продукции скважины в нефтяной, газовой и других отраслях промышленности.

Известно устройство для измерения продукции скважины [1], содержащее герметичную цилиндрическую емкость с входным трубопроводом продукции скважины и выходными трубопроводами для газа и жидкости, имеющими управляемые запорные органы, преобразователь силы в электрический сигнал и связанные между собой вычислительный блок и гидравлическую и электрическую системы управления.

Продукция скважины через входной трубопровод поступает в емкость, установленную на измеритель массы (преобразователь силы в электрический сигнал). При достижении верхнего уровня (заданного значения массы) жидкости в емкости системой управления формируются команды на управляемые запорные органы и происходит вытеснение жидкости давлением газа в сборный коллектор.

Недостатком известного устройства является цикличность измерений, что снижает точность измерения массы жидкости.

Кроме этого, известное устройство громоздко, из-за необходимости применения монолитного (массивного) фундамента для обеспечения жесткости крепления измерительной емкости, имеет сложную систему управления и низкую надежность.

Известно также устройство [2], содержащее герметичную цилиндрическую емкость (мерная емкость), нижнее и верхнее днище емкости по ее вертикальной оси соединены цилиндрической направляющей, внутри которой установлена центрирующая опора, в верхней части опоры установлен преобразователь силы в электрический сигнал (весоизмеритель), состоящий из преобразователя силы в давление и преобразователя давления в электрический сигнал, на который опирается мерная емкость. Преобразователь силы в давление состоит из корпуса, поршня, в котором размещен упор, оканчивающийся конусом со сферической выемкой со стороны вершины и опирающийся на шар, внутренняя полость преобразователя силы в давление соединена с преобразователем давления в электрический сигнал, который соединен с электрической системой управления, имеющей вычислительное устройство (контроллер). К мерной емкости подведены подвижный входной трубопровод продукции скважины и подвижные выходные трубопроводы для газа и жидкости. На трубопроводе для жидкости установлены управляемый запорный орган и насос откачки, соединенные с электрической системой управления.

Устройство работает следующим образом. Продукция скважины через подвижный входной трубопровод направляется в мерную емкость, в которой происходит сепарация попутного нефтяного газа и удаление его через подвижный трубопровод, накопление жидкости от нижнего до верхнего фиксированных уровней, которым соответствуют определенные значения электрического сигнала весоизмерителя.

При достижении значения электрического сигнала величины, соответствующей верхнему фиксированному уровню, контроллер вычисляет значение массы “брутто”, время заполнения емкости жидкостью и формирует команды в электрическую систему управления. Происходит автоматическое включение насоса откачки и открытие управляемого запорного органа. Начинается процесс откачки жидкости из емкости до нижнего фиксированного уровня - массы «тары». Контроллер производит вычисление массы “нетто” жидкости, как разность значений массы “брутто” и массы «тары», и формирует команды на отключение управляемого запорного органа и насоса откачки.

Известное устройство имеет следующие (среди прочих) недостатки:

1) Опорожнение мерной емкости путем откачки жидкости насосом приводит к разряжению в емкости, в подводящем трубопроводе и в эксплуатационной колонне скважины, изменяя режим ее работы, следствием чего является изменение дебита. Измерения производятся в динамике, в условиях пульсации и гидроударов, поскольку поток продукции скважины не останавливается, к тому же во время откачки жидкости, дебит скважины вообще не измеряется. Все это приводит к большой погрешности измерений.

2) Отсутствие функциональной возможности измерения плотности жидкости и, соответственно, возможности определения содержания воды в ней (обводненности нефти) расчетным (косвенным) методом [3] и определения массы «нетто» нефти сужает потребительские свойства устройства.

3) Сложность конструкции весоизмерительного узла, наличие в нем подвижных частей, а также использование в устройстве подвижных трубопроводов (гибких рукавов) и насоса откачки снижает его надежность.

Целью изобретения является снижение погрешности измерений, расширение потребительских свойств и повышение надежности устройства.

Указанная цель достигается тем, что в состав устройства для измерений дебита продукции нефтегазодобывающих скважин, содержащего мерную емкость, весоизмеритель, входной трубопровод для продукции скважины, выходной трубопровод для газа и выходной трубопровод для жидкости, оборудованный управляемым запорным органом, соединенным с электрической схемой управления, включается дополнительная мерная емкость, входной трубопровод оборудован управляемым переключателем потока, к которому подключаются обе мерные емкости, дополнительная мерная емкость, наряду с существующей, соединяется с выходным трубопроводом для газа и, через дополнительный управляемый запорный орган, с выходным трубопроводом для жидкости, в качестве входных и выходных трубопроводов каждой емкости используются консольно-защемленные трубопроводы, обе мерные емкости оборудованы сигнализаторами уровня жидкости и подвешены на весоизмерители, в качестве которых применяются тензорезисторные датчики.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию «существенные отличия».

Сопоставительный анализ с прототипом показывает, что заявляемое устройство измерений дебита продукции нефтегазодобывающих скважин отличается тем, что включение в его состав дополнительной мерной емкости позволяет производить непрерывные измерения дебита продукции скважин, оснащение обеих мерных емкостей сигнализаторами уровня жидкости позволяет измерять плотность жидкости, определять обводненность нефти и вычислять массу нефти, а также подвес этих емкостей на тензорезисторные датчики, позволяющие использование упругих консольно-защемленных входных и выходных трубопроводов, снижает погрешность измерений дебита продукции скважин, расширяет потребительские свойства и повышает надежность устройства.

Таким образом, заявляемое устройство для измерений дебита продукции нефтегазодобывающих скважин соответствует критерию «новизна».

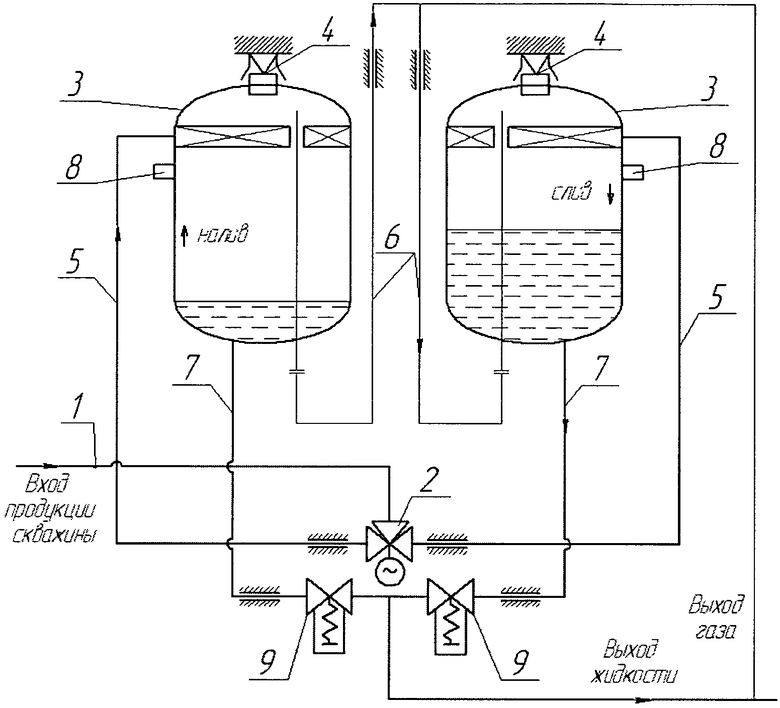

На чертеже изображена принципиальная схема заявляемого устройства.

В состав устройства входят: входной трубопровод (1) для продукции (газожидкостная смесь - ГЖС) скважины, управляемый переключатель потока (2), мерные емкости (3), весоизмерители (4), на которые подвешены эти емкости, входные (5) для ГЖС, выходные для газа (6) и для жидкости (7), консольно-защемленные трубопроводы емкостей, сигнализаторы уровня (8) и управляемые запорные органы (9).

Порядок работы заявляемого устройства следующий.

На прилагаемой схеме показан цикл налива жидкости в левую емкость и слива жидкости из правой емкости.

При этом переключатель потока (например, трехходовой кран с электроприводом - 2) направляет ГЖС в сепарирующий элемент левой емкости, запорный орган (например, электромагнитный клапан - 9) левой емкости закрыт, а правой - открыт.

В сепарирующем элементе левой емкости ГЖС разделяется на газ и жидкость (водонефтяную смесь). Жидкость накапливается в нижней полости емкости, а газ через левый консольно-защемленный трубопровод (6) выталкивается жидкостью в правую емкость и в свою очередь выталкивает жидкость из нее.

При этом газ не может выйти в коллектор, поскольку жидкость полностью перекрывает сечение коллектора ввиду того, что она значительно тяжелее газа.

Очевидно, что скорость слива жидкости из правой емкости будет гораздо больше скорости налива жидкости в левую емкость, поскольку в правую емкость поступает газ не только из левой емкости, но и газ, непрерывно выделяющийся из ГЖС в процессе ее поступления в сепарирующий элемент левой емкости.

По окончании слива жидкости из правой емкости, признаком чего является достижение ее массы, непрерывно измеряемой весоизмерителем (4), значения массы «тары» этой емкости, контроллер закрывает правый запорный орган (9), при этом газ начинает поступать в коллектор.

В процессе продолжающегося налива жидкости в левую емкость продолжает повышаться ее уровень.

При достижении уровня жидкости (срабатывании) сигнализатора (8) контроллер фиксирует выходной сигнал весоизмерителя, переводит переключатель потока (2) на правую емкость, вычисляет массу «брутто» как произведение коэффициента массы и значения выходного сигнала весоизмерителя, вычисляет массу «нетто» как разность значений массы «брутто» и массы «тары», вычисляет плотность жидкости как отношение массы «нетто» к ее объему - вместимости нижней полости левой емкости, вычисляет, по соответствующему алгоритму, содержание воды в жидкости и массу нефти.

Примечание - коэффициент массы, массу «тары» и вместимость нижней полости (от днища до сигнализатора уровня жидкости) каждой емкости определяют при первичной калибровке при выпуске из производства либо в рабочих условиях при периодической или внеочередной (арбитражной) поверке.

Далее, процесс измерений продолжается аналогично описанному выше, но уже в цикле налива жидкости в правую емкость и слива жидкости из левой емкости.

Дебит жидкости контроллер вычисляет как отношение суммарного значения массы «нетто» жидкости, измеренной емкостями, к суммарному времени налива, всякий раз фиксируемому им, от момента переключения потока на конкретную емкость до срабатывания сигнализатора уровня жидкости этой емкости.

Для измерений дебита газа, в реальных устройствах, устанавливают расходомер на трубопроводе для выхода газа из емкостей (на чертеже не показан).

Устройство, изготовленное для проверки заявляемых решений, - проведения квалификационных испытаний, имело следующие параметры: масса «тары» мерных емкостей - 370 кг (здесь и далее, приведены номинальные значения параметров), вместимость нижних полостей мерных емкостей - 320 литров, длина консольно-защемленных трубопроводов - 2,5 метра.

В устройстве были использованы тензорезисторные весоизмерительные датчики серии С ЗАО «Тензо-М» и вибрационные сигнализаторы уровня жидкости Liguiphant М фирмы Endress+Hauser.

В программу квалификационных испытаний входили следующие мероприятия: определение коэффициентов массы; определение массы «тары» емкостей; определение влияния на коэффициенты массы давления в полостях устройства; определение вместимости нижних полостей мерных емкостей; проверка метрологических характеристик устройства в функции измерений расхода жидкости.

Для определения коэффициентов массы использовались гири калибровочные класса M1 с номиналом 20 кг.

Определение коэффициентов массы производилось путем укладки гирь, попарно, на диаметрально-противоположные стороны круговых полок, имеющихся в нижней части каждой емкости (на чертеже не показаны), и фиксации выходных сигналов весоизмерителей. Коэффициент массы каждой емкости вычислялся как отношение массы уложенных гирь к величине приращения выходного сигнала весоизмерителя этой емкости.

Масса «тары» каждой (пустой) емкости определялась как произведение значения выходного сигнала весоизмерителя и коэффициента массы этой емкости.

Определение влияния на коэффициент массы давления в полостях устройства производилось в следующем порядке.

Были заполнены водой все полости устройства (емкости, входной и выходные трубопроводы), к входному трубопроводу подключен ручной насос с манометром, установлен контрольный манометр на устройстве.

С помощью насоса ступенчато, от 0 до 4,0 МПа, повышалось давление в полостях устройства и фиксировались выходные сигналы весоизмерителей, после чего так же ступенчато снижалось давление до нуля и фиксировались выходные сигналы весоизмерителей.

Определение вместимости емкостей производилось путем заполнения водой до срабатывания сигнализатора уровня жидкости и определение объема путем слива воды в мерник и измерения ее температуры.

Проверка метрологических характеристик устройства в динамике производилась на заводском метрологическом расходомерном стенде.

По результатам всего комплекса испытаний получена максимальная (с учетом влияющих факторов) относительная погрешность измерений расхода жидкости 0,8% и сделан вывод о том, что измерительные установки, реализованные на заявляемом устройстве, могут быть использованы в качестве эталонов 2-го разряда, в соответствии с ГОСТ Р [4], для поверки рабочих измерительных установок, по каналу измерений дебита жидкости (сырой нефти), отвечающих требованиям ГОСТ Р 8.615 [5].

Источники информации

1. Авторское свидетельство СССР №1652521, кл. Е21В 47/00, 1991.

2. Патент РФ №2059067 от 27.04.1996 г. «Устройство для измерения продукции скважины».

3. Ю.А. Богданов, Н.Е. Горелова. «К вопросу об оценке точности косвенного метода измерения обводненности сырой нефти». Научно-технический журнал «Законодательная и прикладная метрология», ФГУП ВНИИМС, №6, 2001 г.

4. ГОСТ Р 8._-201_ (Проект) «Государственная поверочная схема для средств измерений массового расхода многофазных потоков». - М.: Стандартинформ.

5. ГОСТ Р 8.615-2005 «Измерения количества извлекаемых из недр нефти и нефтяного газа. Общие метрологические и технические требования».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДЕБИТА ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН | 1997 |

|

RU2125651C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕБИТА ПРОДУКЦИИ НЕФТЕДОБЫВАЮЩИХ СКВАЖИН | 2004 |

|

RU2269650C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕБИТА НЕФТИ | 2002 |

|

RU2236584C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ПРОДУКЦИИ СКВАЖИНЫ | 2002 |

|

RU2213865C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ДЕБИТА НЕФТЯНОЙ СКВАЖИНЫ | 2003 |

|

RU2243376C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕБИТА ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН | 1999 |

|

RU2157888C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ И ИССЛЕДОВАНИЯ ПРОДУКЦИИ СКВАЖИН | 1995 |

|

RU2100596C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕБИТА НЕФТЯНОЙ СКВАЖИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2368778C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕБИТА НЕФТЯНЫХ СКВАЖИН | 2008 |

|

RU2382195C1 |

| ПЕРЕНОСНОЙ УЗЕЛ УЧЕТА ДОБЫВАЕМОЙ СКВАЖИННОЙ ЖИДКОСТИ | 2014 |

|

RU2552563C1 |

Изобретение относится к системам автоматического контроля и может быть использовано при контроле и управлении процессами добычи продукции скважины в нефтяной, газовой и других отраслях промышленности. Устройство содержит мерную емкость, весоизмеритель, входной трубопровод для продукции скважины, выходной трубопровод для газа и выходной трубопровод для жидкости, оборудованный управляемым запорным органом, соединенным с электрической схемой управления. При этом устройство включает дополнительную мерную емкость. Входной трубопровод оборудован управляемым переключателем потока, к которому подключают обе мерные емкости. Дополнительную мерную емкость, наряду с существующей, соединяют с выходным трубопроводом для газа и, через дополнительный управляемый запорный орган, с выходным трубопроводом для жидкости. В качестве входных и выходных трубопроводов каждой емкости используют консольно-защемленные трубопроводы. Обе мерные емкости оборудованы сигнализаторами уровня жидкости и подвешены на весоизмерители, в качестве которых применяют тензорезисторные датчики. Изобретение направлено на снижение погрешности измерений, расширение потребительских свойств и повышение надежности устройства и позволяет измерять дебит продукции скважин в непрерывном режиме, определять содержание пластовой воды в продукции скважин и вычислять массу «нетто» нефти. 1 ил.

Устройство для измерений дебита продукции нефтегазодобывающих скважин, содержащее герметичную цилиндрическую емкость (мерная емкость), преобразователь силы в электрический сигнал (весоизмеритель), входной трубопровод для продукции скважины, выходной трубопровод для газа и выходной трубопровод для жидкости, оборудованный управляемым запорным органом, соединенным с электрической схемой управления, отличающееся тем, что в него включена дополнительная мерная емкость, входной трубопровод оборудован управляемым переключателем потока, к которому подключены обе мерные емкости, дополнительная мерная емкость, наряду с существующей, соединена с выходным трубопроводом для газа и, через дополнительный управляемый запорный орган, с выходным трубопроводом для жидкости, в качестве входных и выходных трубопроводов каждой емкости использованы консольно-защемленные трубопроводы, обе мерные емкости оборудованы сигнализаторами уровня жидкости и подвешены на весоизмерители, в качестве которых применены тензорезисторные датчики.

| RU 2059067 C1, 27.04.1996 | |||

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ПРОДУКЦИИ СКВАЖИН | 1992 |

|

RU2057922C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕБИТА НЕФТЯНЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2069264C1 |

| Устройство, предназначенное для автоматического перевода трамвайных стрелок | 1928 |

|

SU13392A1 |

| БУРОВАЯ ЛЕБЕДКА | 1940 |

|

SU68589A1 |

| US 4836017 A1, 06.06.1989 | |||

Авторы

Даты

2015-10-20—Публикация

2014-02-14—Подача