Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а именно к устройствам для подачи сырья в алюминиевый электролизер, и может быть использовано для подачи глинозема, фторида алюминия, дробленого электролита в алюминиевый электролизер.

Известно устройство для дозированной подачи сырья в алюминиевый электролизер (патент РФ №2226572, 2004, C25C 3/14, опубл. 10.04.2004 г.). Устройство содержит бункер дозируемого материала, дозировочную камеру с опирающимся в основание бункера фланцем, шток с приводом. На штоке жестко закреплены верхний и нижний запорные клапаны. Причем верхний запорный клапан расположен над дозировочной камерой и выполнен в верхней части в виде полусферы, установленной основанием вниз, а в нижней - в виде конуса вершиной вниз. Диаметр полусферы больше, а диаметр основания конуса меньше диаметра дозировочной камеры. Кожух соединен с дозировочной камерой металлическими шпильками, распределенными равномерно по ее окружности. Расстояние от кожуха до клапана, установленного над дозировочной камерой, при нижнем крайнем положении клапана в дозировочной камере составляет 2-20 хода штока. Верхний клапан обеспечивает ворошение находящегося вблизи загрузочного отверстия материала.

К недостаткам аналога относятся:

1. Возможность образования комков и сводов сыпучего материала над верхним клапаном из-за ограниченного по высоте его воздействия на дозируемый материал.

2. Зависимость плотности и текучести материала от его уровня в бункере.

Оба фактора ухудшают бесперебойность подачи материала и заполняемость им дозировочной камеры.

Наиболее близким к заявляемому устройству по технической сущности и достигаемому результату является устройство для дозированной подачи сырья в алюминиевый электролизер (заявка WO 2014/011073, C25C 3/14, опубл. 16.01.2014 г.). Устройство содержит бункер дозируемого материала, дозировочную камеру с опирающимся в основание бункера фланцем, шток с приводом. На штоке жестко закреплены верхний и нижний запорные элементы, размещенные соответственно в верхней части дозировочной камеры и в нижней ее части на конце штока. По периметру верхней части дозировочной камеры выше основания бункера расположены загрузочные окна. В нижнем запорном элементе конусный клапан соединен с конической крышкой через поршень, причем расстояние от основания конусного клапана до нижнего среза дозировочной камеры при верхнем положении штока составляет не менее расстояния от нижней поверхности верхнего запорного элемента до нижней границы загрузочных окон. Верхний запорный элемент обеспечивает ворошение ограниченного объема находящегося вблизи загрузочных окон материала.

Недостатками прототипа являются:

1. Возможность образования комков и сводов сыпучего материала над верхним клапаном из-за ограниченного по высоте его воздействия на дозируемый материал.

2. Зависимость плотности и текучести материала от его уровня в бункере.

Оба фактора ухудшают бесперебойность подачи материала и заполняемость им дозировочной камеры.

В основу изобретения положена задача разработки устройства для дозированной подачи сырья в алюминиевый электролизер, конструкция которого, по сравнению с прототипом, обеспечивает бесперебойность подачи материала и заполняемость дозировочной камеры сыпучим материалом.

Техническим результатом заявленного изобретения является обеспечение текучести сыпучего материала в нижней части бункера в районе загрузочных окон.

Технический результат по первому варианту достигается тем, что в устройстве для дозированной подачи сырья в алюминиевый электролизер, включающем в себя бункер дозируемого материала, дозировочную камеру с загрузочными окнами, расположенными по периметру в верхней части дозировочной камеры выше основания бункера, шток с приводом, жестко закрепленный на штоке в верхней части дозировочной камеры верхний запорный элемент, расположенный в верхнем положении штока между нижним и верхним срезами загрузочных окон, и нижний запорный элемент, закрепленный на конце штока, согласно предлагаемому изобретению, в верхней части дозировочной камеры над верхним запорным элементом имеется не менее чем один челночный клапан, жестко закрепленный на штоке таким образом, что верхняя кромка каждого челночного клапана в исходном положении штока находится ниже верхнего среза загрузочных окон.

Ниже описаны частные случаи выполнения заявленного устройства по первому варианту.

Челночный клапан может быть выполнен в виде шайбы или полого усеченного конуса, или полого цилиндра, или стакана, или кольца.

По периметру челночного клапана может быть изготовлено не менее одного ряда отверстий.

Челночный клапан может быть соединен со штоком радиально расположенными ребрами или стержнями.

Представленные варианты исполнения челночного клапана позволяют оптимизировать устройство по эффективности ворошения в зависимости от свойств материала, размеров и конструкции бункера.

Расстояние от нижнего среза загрузочного окна до нижней кромки верхнего запорного элемента может составлять (0,3-1)Dк, от верхнего края верхнего запорного элемента до нижнего края челночного клапана - (0,5-3)Dк, от верхнего края челночного клапана до верхнего среза загрузочных окон - (0,2-3)Dк, диаметр челночного клапана - (0,4-1,0)Dк, где Dк - диаметр дозировочной камеры.

Отличительным признаком является наличие челночного клапана, перемещающегося в верхней части дозировочной камеры. В отличие от прототипа, при движении штока размещенный под слоем глинозема челночный клапан производит ворошение находящегося над запорным элементом объема глинозема и его принудительное перемещение к загрузочным окнам. В результате производится разрушение комков и сводов сыпучего материала над верхним запорным элементом, обеспечивается текучесть материала и тем самым бесперебойность его подачи и заполняемость дозировочной камеры. Такое техническое решение особенно примечательно для случая модернизации промышленных образцов дозаторов как малозатратное и легко реализуемое в условиях производства без остановки электролизера, например, путем замены штока, его оснащения челночным клапаном.

Технический результат по второму варианту достигается тем, что в устройстве для дозированной подачи сырья в алюминиевый электролизер, содержащем бункер дозируемого материала, дозировочную камеру с загрузочными окнами, расположенными по периметру в верхней части дозировочной камеры выше основания бункера, шток с пневмоприводом, жестко закрепленный на штоке в верхней части дозировочной камеры верхний запорный элемент, расположенный в верхнем положении штока между нижним и верхним срезами загрузочных окон, и нижний запорный элемент, закрепленный на конце штока, согласно предлагаемому изобретению, внутри бункера выше верхнего запорного элемента установлены не менее чем одно закрепленное в верхней части дозировочной камеры круговое ребро, закрепленные на стенках бункера по меньшей мере, одно ребро и не менее чем одна поперечная перегородка с возможностью прохода материала через зазоры между кромками перегородки и стенками бункера и дозировочной камеры.

Ниже описаны частные случаи выполнения заявленного устройства по второму варианту.

В устройстве закрепленные на стенках бункера и дозировочной камеры ребра могут быть выполнены перфорированными, а поперечная перегородка - из перфорированного листа, что позволит уменьшить металлоемкость конструкции.

Поперечная перегородка может быть закреплена на стенках бункера посредством ребер и/или стержней, что упростит монтаж и обеспечит заданную ориентацию перегородки и жесткость конструкции.

Поперечная перегородка может быть выполнена в виде коаксиально расположенной дозировочной камеры шайбы или усеченного конуса, или усеченной пирамиды, или пластины, или набора пластин.

Приведенные варианты исполнения перегородки интересны тем, что они позволяют оптимизировать устройство по металлоемкости и жесткости конструкции в зависимости от конфигурации конкретного бункера.

Верхняя часть дозировочной камеры с наружной стороны может быть снабжена не менее чем двумя радиально направленными вертикальными ребрами для усиления конструкции в месте расположения загрузочных окон.

Дозировочная камера для лучшей ее адаптации к форме бункера может быть выполнена из трубы круглого или квадратного, или прямоугольного, или шестигранного, или треугольного сечения.

Ребра на стенках бункера и дозировочной камеры могут быть закреплены под наклоном, причем угол наклона ребер к оси дозировочной камеры может находиться в пределах 40°-90°. Поперечная перегородка также может быть закреплена на стенке бункера под наклоном, причем угол ее наклона к оси дозировочной камеры может составлять от минус 45° до 90° и от 90° до плюс 45°.

Расстояния от верхнего края верхнего запорного элемента до размещенного над ним кругового ребра и верхнего среза загрузочных окон могут составлять (0,3-3)Dк, расстояние между круговыми ребрами - (1-6)Dк, расстояние от верхнего края верхнего запорного элемента до нижней кромки размещенной над ним поперечной перегородки составляет (1-12)Dк, зазор между кромками поперечной перегородки и соответственно стенками бункера и дозировочной камеры - (0,5-6)Dк, расстояние по вертикали между перегородками - (2-12)Dк, расстояния между перегородкой и закрепленным над ним на стенках бункера ребром и между ребрами могут составлять соответственно (1-6)Dк и (2-12)Dк, а ширина закрепленных на стенках дозировочной камеры и бункера ребер - (0,3-3)Dк.

Отличительными признаками изобретения является то, что внутри бункера выше верхнего запорного элемента установлены не менее чем одно закрепленное в верхней части дозировочной камеры круговое ребро, по меньшей мере, одно ребро, закрепленное на стенке бункера и не менее чем одна поперечная перегородка с возможностью прохода материала через зазоры между кромками перегородки и стенками бункера и дозировочной камеры.

Данное конструктивное решение позволяет ограничить гравитационное давление верхних слоев на расположенный в нижней части бункера под перегородкой материал, и тем самым, обеспечить его текучесть, исключить возможность его уплотнения, окомкования, образования свода и застойной зоны материала, изменения текучести при вариации уровня наполнения бункера. В результате обеспечивается не только бесперебойность, но и устойчивая воспроизводимость заполняемости дозировочной камеры сырьем. Применение ребер и перегородки дополнительно способствует увеличению полезного объема бункера, исключению слеживаемости материала, за счет отсутствия застойной зоны в его нижней части, повышению жесткости и соответственно возможности уменьшения металлоемкости конструкции за счет уменьшения толщины стенок бункера.

Сущность изобретения поясняется графическими материалами.

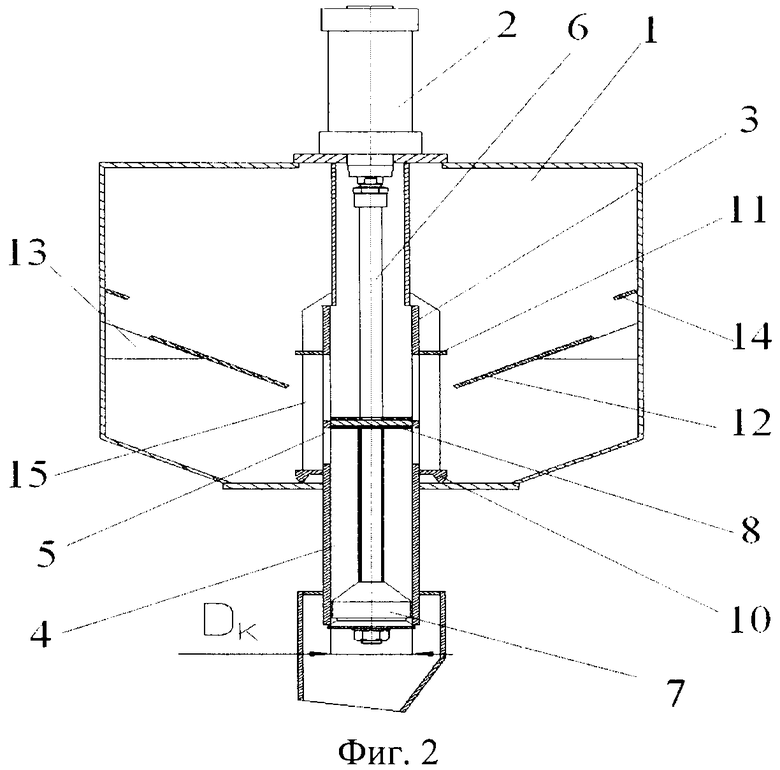

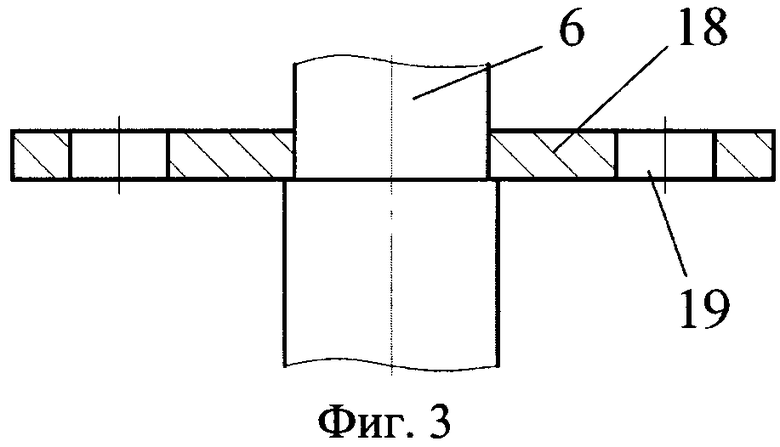

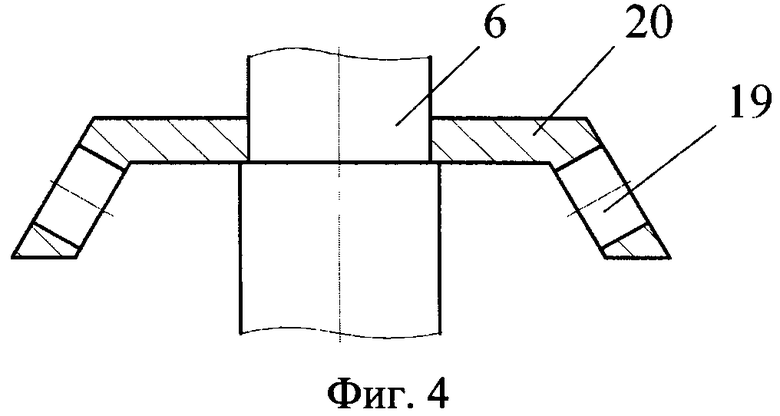

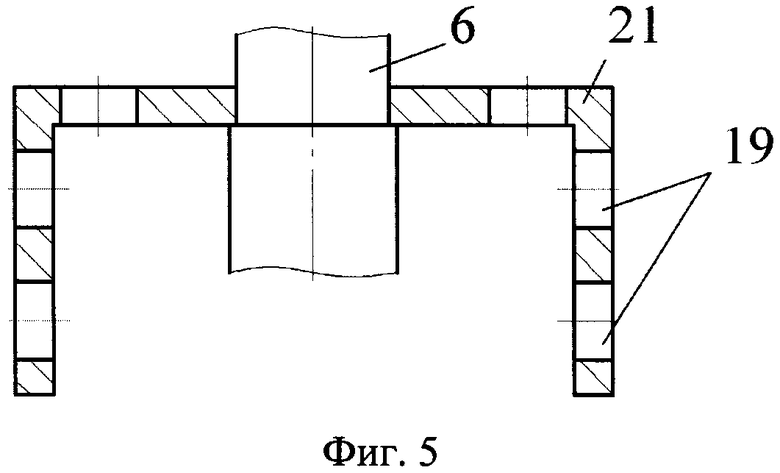

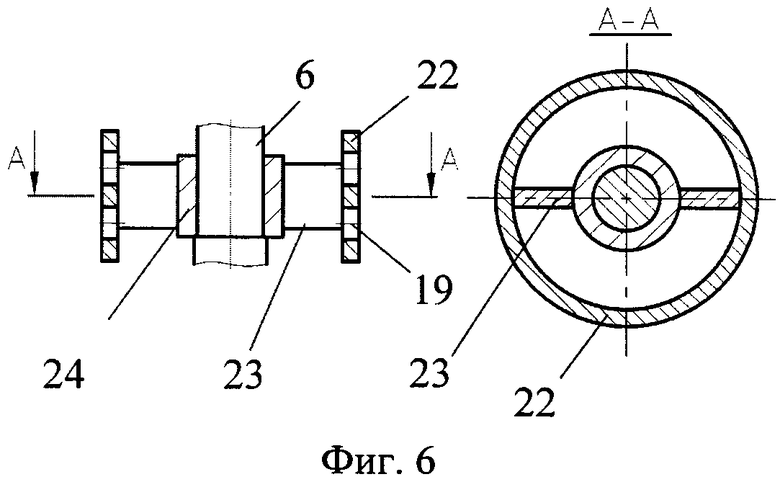

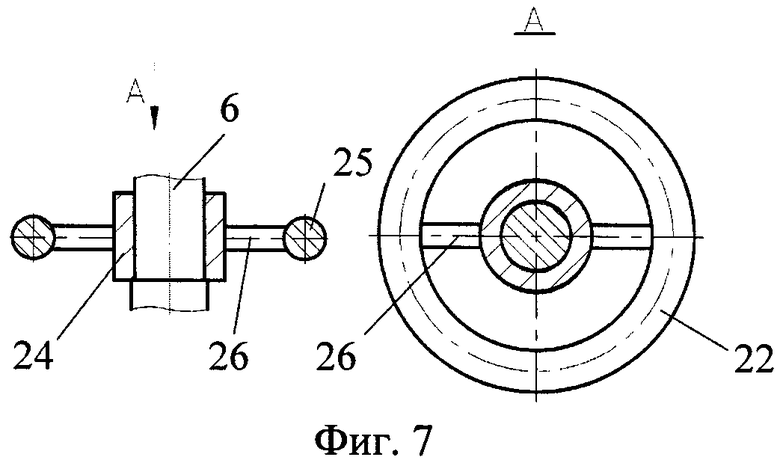

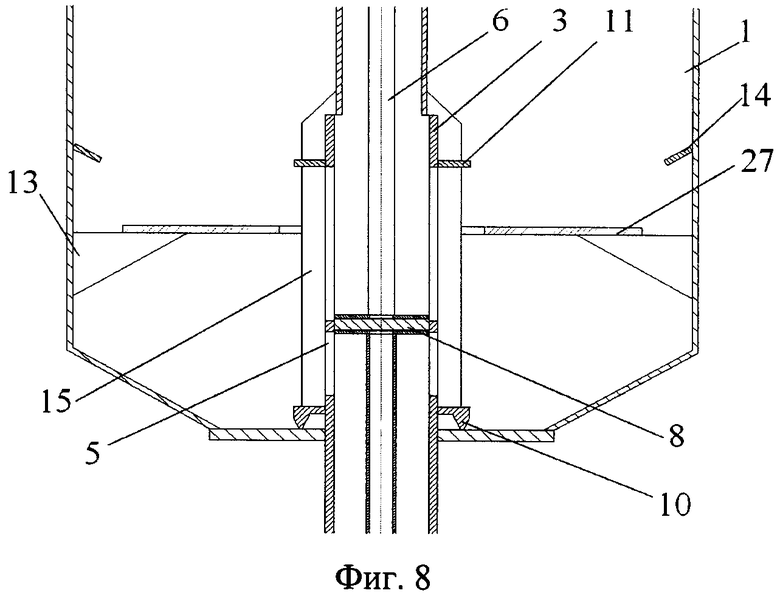

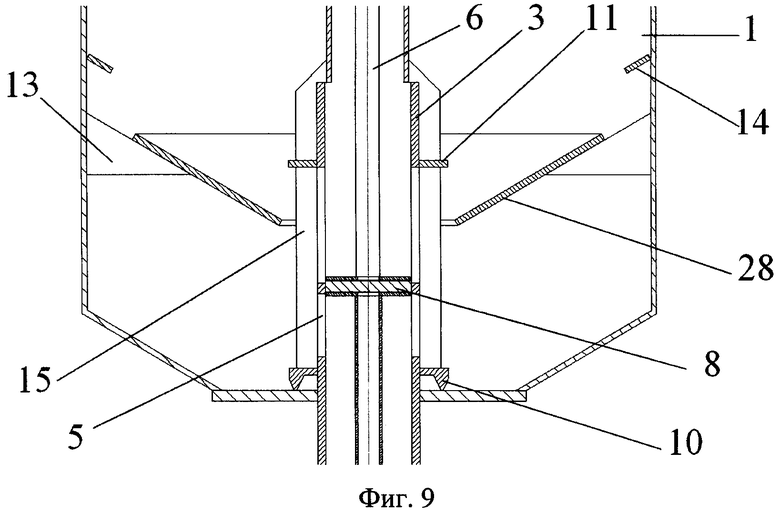

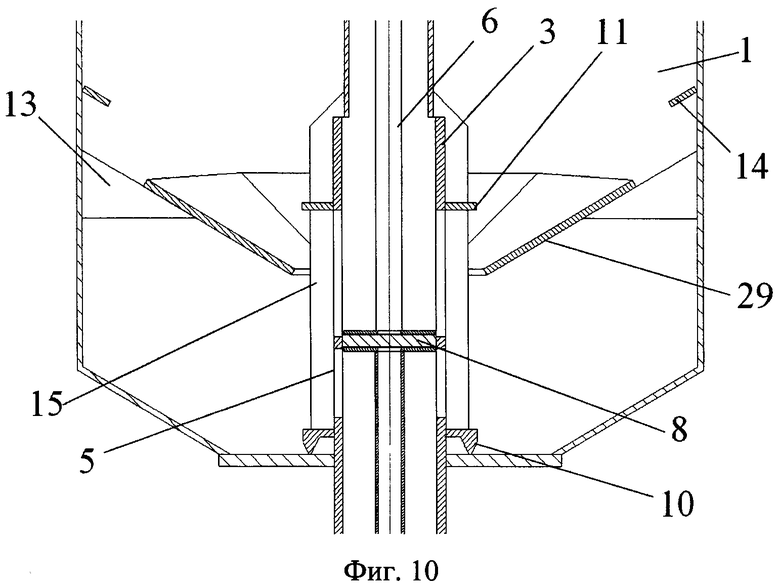

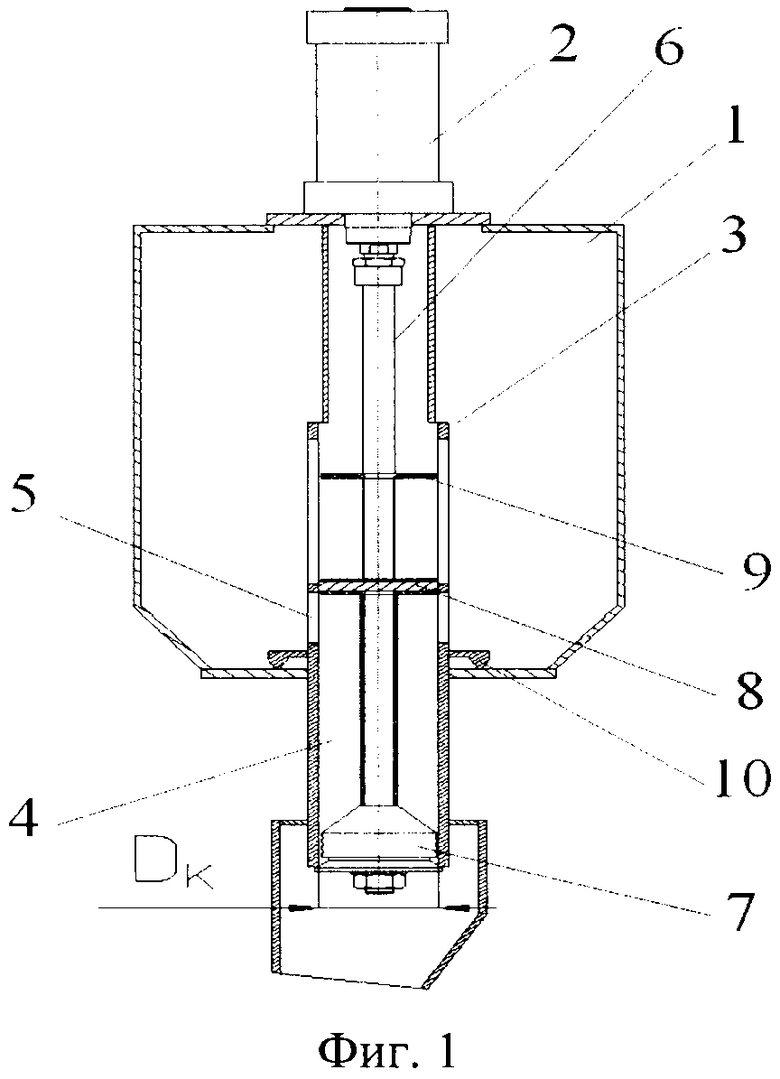

На фигурах 1 и 2 показаны устройства для дозированной подачи сырья в алюминиевый электролизер, выполненные соответственно по вариантам 1 и 2. На фигурах 3-7 показаны разные варианты выполнения челночного клапана. На фигурах 8-10 показаны варианты исполнения перегородки.

Устройство дозирования сыпучего материала включает в себя бункер 1 дозируемого материала, пневмоцилиндр 2 и дозировочную камеру 3. Нижняя часть 4 дозировочной камеры 3 располагается под загрузочными окнами 5, под отверстием в днище бункера 1. Верхняя часть дозировочной камеры 3, в том числе загрузочные окна 5, располагаются в нижней части бункера 1. Внутри дозировочной камеры проходит шток 6, приводимый в действие пневмоцилиндром 2. К нижнему концу штока 6 присоединен нижний запорный элемент 7, в верхней части дозировочной камеры жестко закреплены на штоке 6 верхний запорный элемент 8 и расположенный над последним челночный клапан 9. Дозировочная камера 3 посредством закрепленного под загрузочными окнами 5 фланца 10 опирается на дно бункера 1.

В устройстве по второму варианту, в отличие от первого, отсутствует челночный клапан, внутри бункера 1 выше верхнего запорного элемента 8 установлены закрепленное с наружной стороны верхней части дозировочной камеры 3 круговое ребро 11, поперечная перегородка 12 с возможностью прохода материала через зазоры между кромками перегородки 12 и стенками бункера 1 и дозировочной камеры 3. Перегородка 12 закреплена на стенках бункера 1 посредством вертикальных ребер 13, вместо ребер 13 можно применять стержни. Выше перегородки 12 на стенках бункера 1 закреплены ребра 14. Для обеспечения жесткости загрузочные окна 5 дозировочной камеры 3 снабжены вертикальными ребрами 15, соединенными с опорным фланцем 10.

На фигурах 3-7 представлен челночный клапан 8, выполненный соответственно в виде шайбы 18 с расположенными по ее периметру отверстиями 19, полого усеченного конуса 20, стакана 21, полого цилиндра 22, установленного на штоке 6 посредством вертикальных ребер 23 и ступицы 24, и кольца 25, соединенного с помощью стержней 26 со ступицей 24.

На фигурах 8-10 представлена перегородка, выполненная соответственно в виде коаксиально расположенной дозировочной камеры шайбы 27, усеченного конуса 28 и усеченной пирамиды 29. Перегородка в виде пластины 12 приведена на фигуре 2.

Устройство для дозированной подачи сырья работает следующим образом.

Дозируемый материал постоянно заполняет пространство в зоне загрузочного окна 5 дозировочной камеры 3. В исходном состоянии шток 6 находится в верхнем положении, верхний запорный элемент 8 располагается между верхним и нижним срезами загрузочных окон 5, выпускное отверстие нижней части дозировочной камеры 4 закрыто запорным элементом 7. Находящийся в нижней части бункера 1 материал заполняет нижнюю часть дозировочной камеры 4 через загрузочные окна 5. Для разгрузки дозировочной камеры 4 подается управляющий сигнал на пневмоцилиндр 2, приводящий к перемещению вниз штока 6 с верхним 8 и нижним 7 запорными элементами и челночным клапаном 9. При этом проход под загрузочными окнами 5 в нижнюю часть 4 дозировочной камеры 3 перекрывается запорным элементом 7, а сыпучий материал через выпускное отверстие в нижней части дозировочной камеры 4 и далее через течку высыпается в лунку глиноземно-электролитной корки. После опорожнения дозировочной камеры 4 шток 6, совершая обратный ход, возвращается в исходное положение, при этом нижний запорный элемент 7 перекроет выпускное отверстие дозировочной камеры, верхний элемент 8 произведет полное открытие прохода для сыпучего материала под запорным элементом 8 через загрузочные окна 5 в дозировочную камеру 4.

В устройстве по первому варианту (фиг. 1) возвратно-поступательным перемещением штока 6 из одного крайнего положения в другое находящийся над верхним запорным элементом 8 материал подвергается воздействию челночного клапана 9, производится разрушение его комков и свода 8 и принудительное его перемещение к загрузочным окнам 5. Благодаря этому создаются условия для бесперебойного поступления сырья к загрузочным окнам и заполняемости дозировочной камеры 4, способствующие стабилизации дозы загружаемого в электролизер сырья.

В устройстве по второму варианту (фиг. 2) круговыми ребрами 11, поперечной перегородкой 12 и ребрами 14 предотвращается гравитационное воздействие верхних слоев на находящийся под перегородкой 12 материал, благодаря этому исключается уплотнение и изменение его текучести во всем объеме нижней части бункера 1, независимо от вариации уровня наполнения бункера 1, и тем самым обеспечивается бесперебойная и повторяющаяся заполняемость сырьем дозировочной камеры 4 и в целом стабильная доза загружаемого в электролизер сырья. Расходуемый из нижней части бункера 1 материал восполняется находящимся над поперечной перегородкой 12, откуда он поступает через зазоры между перегородкой 12 и стенками бункера 1 и дозировочной камеры 3.

Использование предлагаемых вариантов изобретения, обеспечивающих повышение стабильности дозы сырья, позволяет улучшить технологические показатели работы электролизера. Эффективность представленных технических решений подтверждается результатами испытаний опытных образцов устройства на промышленных электролизерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2012 |

|

RU2548354C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2006 |

|

RU2321685C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2006 |

|

RU2315823C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2005 |

|

RU2288975C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2016 |

|

RU2626261C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2007 |

|

RU2354755C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2314365C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ОБОЖЖЕННЫМИ АНОДАМИ | 2018 |

|

RU2685615C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2007 |

|

RU2343229C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2000 |

|

RU2172795C1 |

Изобретение относится к устройству для подачи сырья в алюминиевый электролизер и может быть использовано для подачи глинозема, фторида алюминия, дробленого электролита в алюминиевый электролизер. Устройство содержит бункер дозируемого материала, дозировочную камеру с загрузочными окнами, расположенными по периметру в верхней части дозировочной камеры выше основания бункера, шток с пневмоприводом, жестко закрепленный на штоке в верхней части дозировочной камеры верхний запорный элемент, расположенный в верхнем положении штока между нижним и верхним срезами загрузочных окон, и нижний запорный элемент, закрепленный на конце штока, расположенный в верхней части дозировочной камеры над верхним запорным элементом, по меньшей мере, один челночный клапан. Челночный клапан жестко закреплен на штоке таким образом, что верхняя кромка челночного клапана в исходном положении штока находится ниже верхнего среза загрузочных окон. По второму варианту внутри бункера выше верхнего запорного элемента установлены не менее чем одно закрепленное в верхней части дозировочной камеры круговое ребро, закрепленные на стенках бункера по меньшей мере одно ребро и не менее чем одна поперечная перегородка с возможностью прохода материала через зазоры между кромками перегородки и стенками бункера и дозировочной камеры. Обеспечивается повышение стабильности дозы сырья, улучшение технологических показателей работы электролизера. 2 н. и 15 з.п. ф-лы, 10 ил.

1. Устройство для дозированной подачи сырья в алюминиевый электролизер, содержащее бункер дозируемого материала, дозировочную камеру с загрузочными окнами, расположенными по периметру в верхней части дозировочной камеры выше основания бункера, шток с пневмоприводом, жестко закрепленный на штоке в верхней части дозировочной камеры верхний запорный элемент, расположенный в верхнем положении штока между нижним и верхним срезами загрузочных окон, и нижний запорный элемент, закрепленный на конце штока, отличающееся тем, что оно снабжено расположенным в верхней части дозировочной камеры над верхним запорным элементом, по меньшей мере, одним челночным клапаном, жестко закрепленным на штоке таким образом, что верхняя кромка челночного клапана в исходном положении штока находится ниже верхнего среза загрузочных окон.

2. Устройство по п. 1, отличающееся тем, что челночный клапан выполнен в виде шайбы или полого усеченного конуса, или полого цилиндра, или стакана, или кольца, расположенных коаксиально штоку.

3. Устройство по п. 1, отличающееся тем, что на челночном клапане выполнено не менее одного ряда диаметрально расположенных отверстий.

4. Устройство по п. 1, отличающееся тем, что челночный клапан соединен со штоком радиально расположенными ребрами и/или стержнями.

5. Устройство по п. 1, отличающееся тем, что расстояние от нижнего среза загрузочного окна до нижней кромки верхнего запорного элемента составляет (0,3-1)Dк, от верхнего края верхнего запорного элемента до нижнего края челночного клапана - (0,5-3)Dк, от верхнего края челночного клапана до верхнего среза загрузочных окон - (0,2-3)Dк, диаметр челночного клапана - (0,4-1,0)Dк, где Dк - диаметр дозировочной камеры.

6. Устройство по п. 1, отличающееся тем, что дозировочная камера выполнена из трубы круглого или квадратного, или прямоугольного, или шестигранного, или треугольного сечения.

7. Устройство для дозированной подачи сырья в алюминиевый электролизер, содержащее бункер дозируемого материала, дозировочную камеру с загрузочными окнами, расположенными по периметру в верхней части дозировочной камеры выше основания бункера, шток с пневмоприводом, жестко закрепленный на штоке в верхней части дозировочной камеры верхний запорный элемент, расположенный в верхнем положении штока между нижним и верхним срезами загрузочных окон, и нижний запорный элемент, закрепленный на конце штока, отличающееся тем, что внутри бункера выше верхнего запорного элемента установлены не менее чем одно, закрепленное в верхней части дозировочной камеры круговое ребро, закрепленные на стенках бункера по меньшей мере одно ребро и не менее чем одна поперечная перегородка с возможностью прохода материала через зазоры между кромками перегородки и стенками бункера и дозировочной камеры.

8. Устройство по п. 7, отличающееся тем, что закрепленные на стенках бункера и дозировочной камеры ребра выполнены перфорированными.

9. Устройство по п. 7, отличающееся тем, что ребра на стенках бункера и дозировочной камеры закреплены под наклоном, причем угол наклона ребер к оси дозировочной камеры находится в пределах 40°-90°.

10. Устройство по п. 7, отличающееся тем, что поперечная перегородка выполнена в виде коаксиально расположенной дозировочной камере шайбы или усеченного конуса, или усеченной пирамиды.

11. Устройство по п. 7, отличающееся тем, что поперечная перегородка выполнена в виде пластины или набора пластин.

12. Устройство по п. 7, отличающееся тем, что поперечная перегородка выполнена из перфорированного листа.

13. Устройство по п. 7, отличающееся тем, что поперечная перегородка закреплена на стенках бункера посредством ребер и/или стержней.

14. Устройство по п. 7, отличающееся тем, что перегородка закреплена под наклоном, причем угол наклона ее к оси дозировочной камеры находится в пределах от минус 45° до 90° и от 90° до плюс 45°.

15. Устройство по п. 7, отличающееся тем, что расстояния от верхнего края верхнего запорного элемента до размещенного над ним кругового ребра и верхнего среза загрузочных окон составляют (0,3-3)Dк, расстояние между круговыми ребрами - (1-6)Dк, расстояние от верхнего края верхнего запорного элемента до нижней кромки размещенной над ним поперечной перегородки составляет (1-12)Dк, зазор между кромками поперечной перегородки и соответственно стенками бункера и дозировочной камеры - (0,5-5)Dк, расстояние по вертикали между перегородками - (2-12)Dк, расстояния между перегородкой и закрепленным над ним на стенках бункера ребром и между ребрами составляют соответственно (1-6)Dк и (2-12)Dк, а ширина круговых ребер и закрепленных на стенках бункера ребер - (0,3-3)Dк.

16. Устройство по п. 7, отличающееся тем, что верхняя часть дозировочной камеры с наружной стороны снабжена не менее чем двумя радиально направленными вертикальными ребрами для усиления конструкции в месте расположения загрузочных окон.

17. Устройство по п. 7, отличающееся тем, что дозировочная камера выполнена из трубы круглого или квадратного, или прямоугольного, или шестигранного, или треугольного сечения.

| WO 2014011073, 16.01.2014 | |||

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2006 |

|

RU2315823C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2006 |

|

RU2321685C1 |

| УСТРОЙСТВО ДОЗИРОВАНИЯ СЫРЬЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2251592C2 |

| US 5423968A, 13.06.1995 | |||

| CN 1884627A, 27.12.2006 | |||

| CN 202107780 U, 11.01.2012 | |||

Авторы

Даты

2015-10-20—Публикация

2014-07-15—Подача