Область техники

[0001] Настоящее изобретение относится к кремниевому материалу, используемому в качестве активного материала отрицательного электрода литий-ионной вторичной батареи или т.п., активному материалу отрицательного электрода, содержащему такой кремниевый материал, и вторичной батарее с использованием активного материала отрицательного электрода.

Предпосылки изобретения

[0002] Литий-ионные вторичные батареи представляют собой вторичные (аккумуляторные) батареи, обладающие высокой емкостью заряда/разряда и способные достигать высокой выходной мощности. В настоящее время литий-ионные вторичные батареи в основном используются в качестве источников питания для переносного электронного оборудования, и ожидается их использование в качестве источников питания для электрических транспортных средств (электромобилей), широкое использование которых предполагается в будущем. Литий-ионные вторичные батареи имеют соответственно в положительном электроде и отрицательном электроде активные материалы, способные на внедрения в них и удаления из них лития (Li). Литий-ионные вторичные батареи работают при движении ионов лития через имеющийся между двумя электродами раствор электролита.

[0003] В литий-ионных вторичных батареях в качестве активного материала для положительного электрода в основном используют литийсодержащий сложный оксид металлов, такой как сложный оксид лития-кобальта, а в качестве активного материала для отрицательного электрода в основном используют углеродный материал, обладающий многослойной структурой. На характеристики литий-ионной вторичной батареи влияют материалы положительного электрода, отрицательного электрода, сепаратора и раствора электролита, которые включены в состав вторичной батареи. Активно проводятся научно-исследовательские и опытно-конструкторские работы по веществам, образующим активные материалы. Например, в качестве вещества для активного материала отрицательного электрода обсуждается применение кремния или оксида кремния, обладающего более высокой емкостью, чем углерод.

[0004] При использовании кремния в качестве активного материала отрицательного электрода получается батарея с емкостью большей, чем при использовании углеродного материала. Однако, кремний претерпевает сильное изменение объема, связанное с поглощением и высвобождением Li в ходе зарядки и разрядки. Таким образом, во вторичной батарее, в которой в качестве активного материала отрицательного электрода используется кремний, кремний в ходе зарядки и разрядки претерпевает структурное изменение и в результате становится несвязным или отделяется от токоотвода. Поэтому такая вторичная батарея обладает проблемой низкого предельного числа циклов зарядки/разрядки (т.е. циклического ресурса) батареи. По этой причине обсуждались методы подавления изменения объема, связанного с поглощением и высвобождением Li в ходе зарядки и разрядки при использовании оксида кремния в качестве активного материала отрицательного электрода, по сравнению с кремнием.

[0005] Например, в качестве активного материала отрицательного электрода обсуждалось использование оксида кремния (SiOx: x составляет примерно 0,5≤x≤1,5). Известно, что SiOx при его нагреве разлагается на Si и SiO2. Это называется реакцией диспропорционирования, при которой твердое вещество разделяется на две фазы, т.е. на фазу Si и фазу SiO2, за счет внутренней реакции. Фаза Si, полученная вследствие разделения, является крайне тонкодисперсной. В дополнение, фаза SiO2, которая покрывает фазу Si, обладает функцией подавления разложения раствора электролита. Таким образом, вторичная батарея с использованием активного материала отрицательного электрода, образованного из SiOx, который разложился на Si и SiO2, обладает исключительными циклическими характеристиками.

[0006] Циклические характеристики вторичной батареи дополнительно улучшаются, когда во вторичной батарее в качестве активного материала отрицательного электрода используются более мелкодисперсные частицы кремния, составляющие фазу Si из описанного выше SiOx. JP3865033 B2 (патентный документ 1) раскрывает способ нагрева металлического кремния и SiO2 для их сублимации до газообразного оксида кремния и охлаждения этого газа с получением SiOx.

[0007] JP2009102219 A (патентный документ 2) раскрывает способ получения, включающий в себя разложение кремниевого сырья до элементарного состояния в высокотемпературной плазме, его быстрое охлаждение до температуры жидкого азота с получением наночастиц кремния и закрепление наночастиц кремния в матрице SiO2-TiO2 путем использования метода золь-гель или т.п.

[0008] В способе получения, раскрытом в патентном документе 1, материалы ограничены сублимируемыми материалами. Более того, известно, что на отрицательном электроде образуется необратимый Li из-за изменения фазы SiO2, которая покрывает фазу Si, с образованием силиката лития в момент захвата Li, а значит, необходимо добавлять избыточный активный материал к положительному электроду. В дополнение, в способе получения, раскрытом в патентном документе 2, для плазменного разряда требуется высокая энергия, и энергопотребление в процессе получения велико, что приводит к экономически плохой производительности.

[0009] За последние годы были разработаны кремниевые материалы, которые предназначались для применения в полупроводниках, электротехнике или электронике. Например, в работе Physical Review B (1993), vol. 48, pp. 8172-8189 (непатентный документ 1) раскрыт способ синтеза слоистого полисилана путем проведения реакции между хлороводородом (HCl) и дисилицидом кальция (CaSi2) и указано, что полученный таким образом слоистый полисилан может быть использован в светоизлучающем элементе или т.п.

[0010] В работе Materials Research Bulletin, Vol. 31, No. 3, pp. 307-316, 1996 (непатентный документ 2) указано, что пластинчатый кремниевый кристалл был получен путем выполнения термообработки при 900°C слоистого полисилана, полученного за счет проведения реакции между хлороводородом (HCl) и дисилицидом кальция (CaSi2).

[0011] В JP2011090806 A (патентный документ 3) раскрыта литий-ионная вторичная батарея, в которой слоистый полисилан используют в качестве активного материала отрицательного электрода.

Перечень цитируемой литературы

[0012] [Патентная литература]

Патентный документ 1: JP3865033 B2

Патентный документ 2: JP2009102219 A

Патентный документ 3: JP2011090806 A

[0013] [Непатентная литература]

Непатентный документ 1: Physical Review B (1993), vol. 48, pp. 8172-8189

Непатентный документ 2: Materials Research Bulletin, vol. 31, No. 3, pp. 307-316, 1996

Сущность изобретения

Техническая проблема

[0014] Во вторичной батарее, такой как литий-ионная вторичная батарея, высокая емкость достигается за счет использования кремния или SiOx в качестве активного материала отрицательного электрода. Однако вторичная батарея, в которой кремний или SiOx используется в качестве активного материала отрицательного электрода, имеет в некоторых случаях недостаточный исходный коэффициент полезного действия (кпд) и т.д. и поэтому не нашла практического применения.

[0015] Поэтому при использовании вышеописанного кремниевого материала в качестве активного материала отрицательного электрода вторичной батареи желательно достижение как повышения исходного кпд, так и продления ресурса.

Решение проблемы

[0016] Авторы настоящего изобретения тщательно исследовали характеристики литий-ионной вторичной батареи, в которой в качестве активного материала отрицательного электрода использован кремниевый материал, полученный путем выполнения термообработки слоистого соединения кремния. В результате авторы настоящего изобретения обнаружили, что на исходный кпд и ресурс, которые являются характеристиками батареи, сильно влияет ширина запрещенной зоны кремниевого материала, и создали настоящее изобретение.

[0017] То есть, кремниевый материал по настоящему изобретению, решающий вышеописанную проблему, имеет ширину запрещенной зоны в диапазоне более 1,1 эВ и не более 1,7 эВ.

[0018] Вторичная батарея по настоящему изобретению включает в себя отрицательный электрод, содержащий активный материал отрицательного электрода с использованием кремниевого материала по настоящему изобретению.

Предпочтительные эффекты изобретения

[0019] Кремниевый материал по настоящему изобретению применим в качестве активного материала отрицательного электрода вторичной батареи, использующей неводный раствор электролита. За счет использования кремниевого материала по настоящему изобретению в качестве активного материала отрицательного электрода повышается исходный кпд вторичной батареи.

Краткое описание чертежей

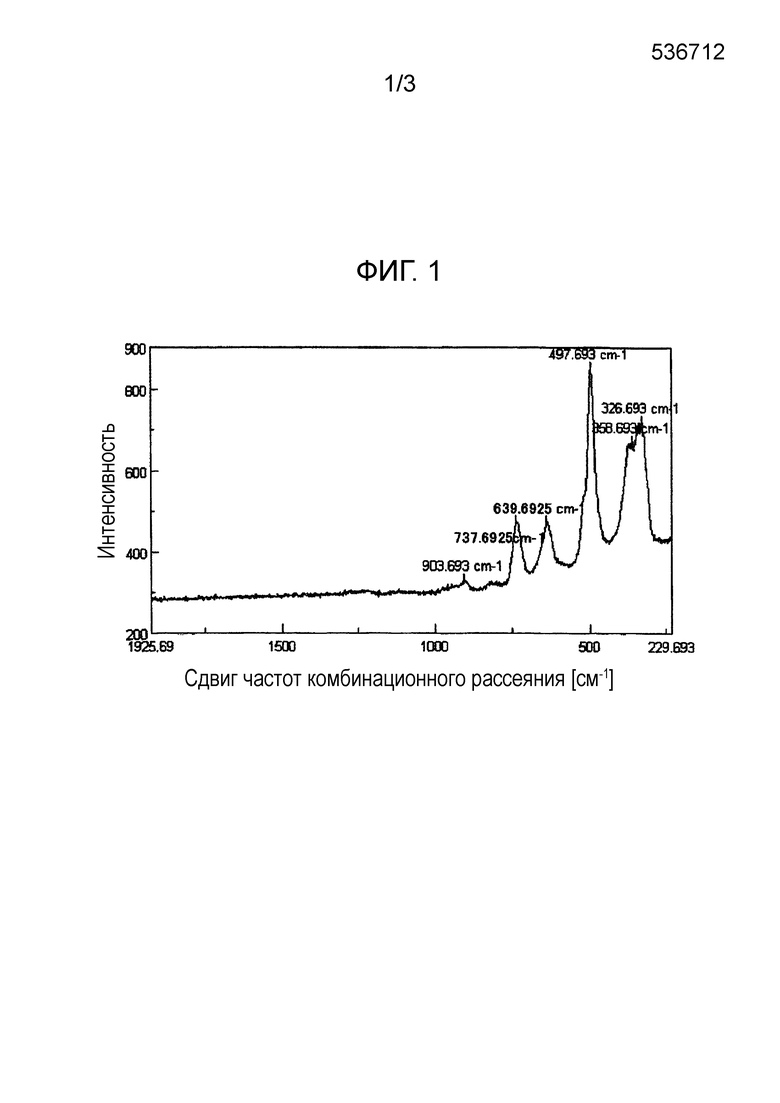

[0020] Фиг. 1 представляет собой рамановский спектр слоистого соединения кремния;

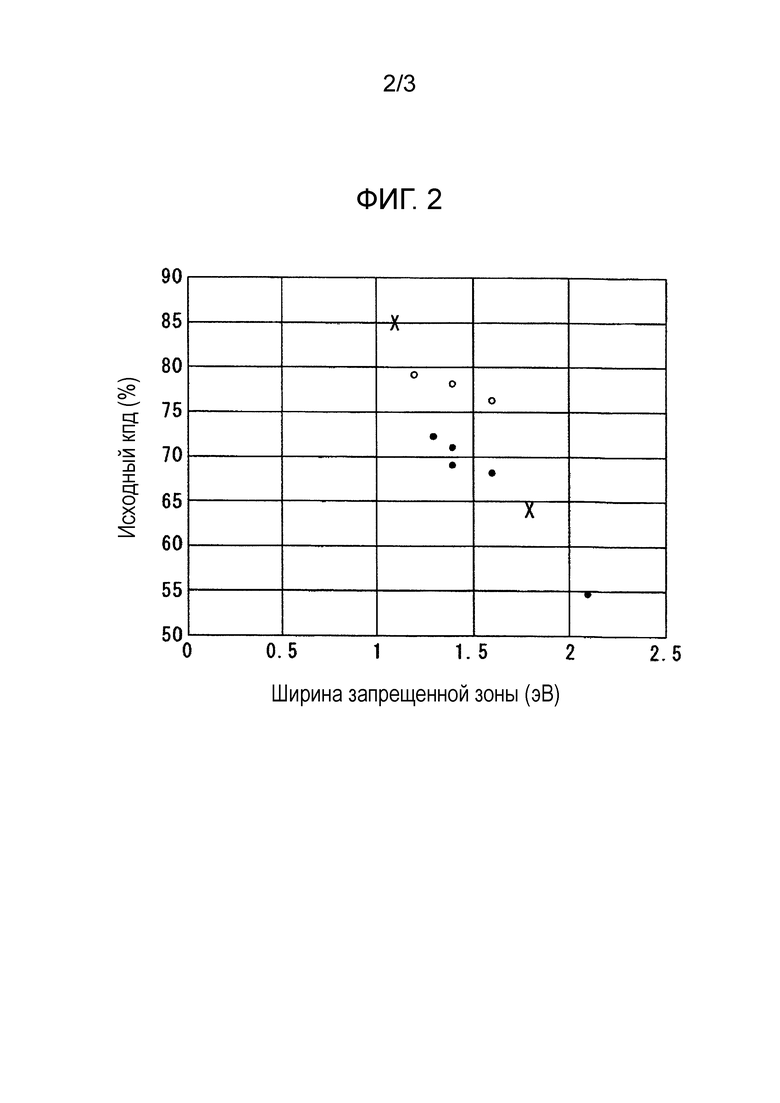

Фиг. 2 представляет собой график, показывающий соотношение между шириной запрещенной зоны и исходным кпд; и

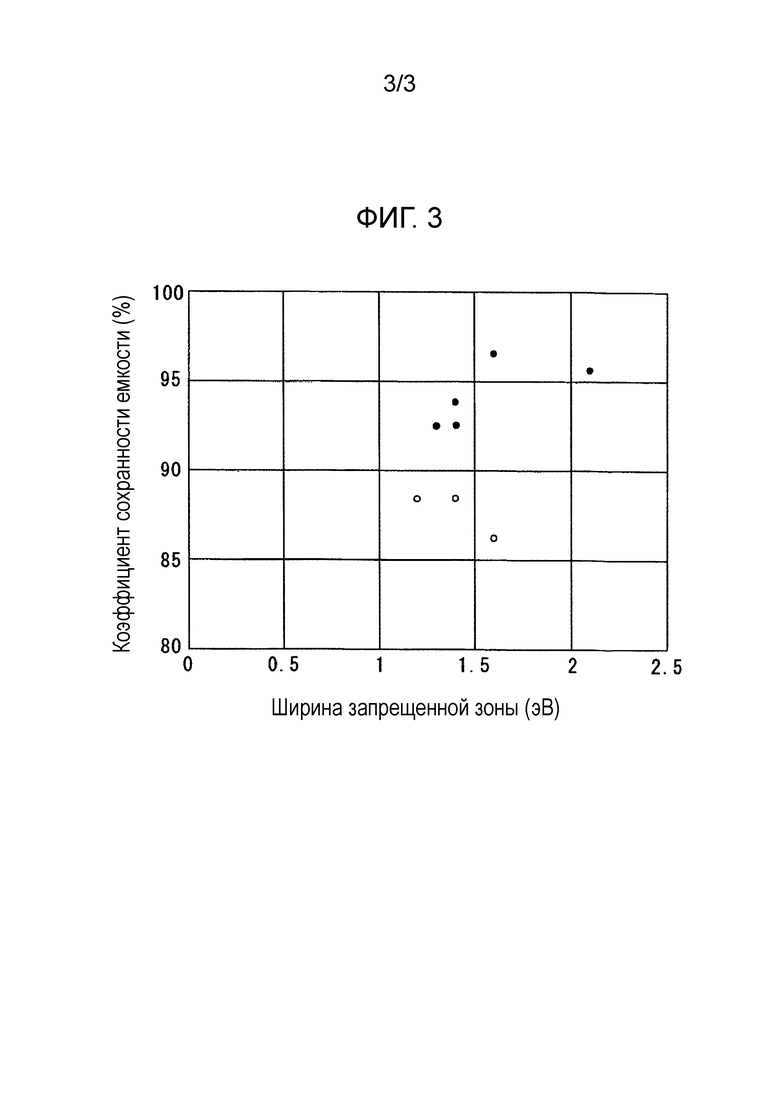

Фиг. 3 представляет собой график, показывающий соотношение между шириной запрещенной зоны и коэффициентом сохранности емкости.

Описание вариантов воплощения

[0021] <Кремниевый материал>

Кремниевый материал по настоящему изобретению имеет ширину запрещенной зоны в диапазоне более 1,1 эВ и не более 1,7 эВ. Является особо желательным, чтобы ширина запрещенной зоны находилась в диапазоне от 1,2 эВ до 1,6 эВ. В вышеописанном непатентном документе 2 указано, что была рассчитана ширина запрещенной зоны кремниевого материала, и также указано, что ширина запрещенной зоны кремниевого материала изменяется в зависимости от условий отжига слоистого соединения кремния. Однако, непатентный документ 2 не описывает и не предполагает соотношения между шириной запрещенной зоны и характеристиками батареи.

[0022] Авторы настоящего изобретения обнаружили, что исходный кпд вторичной батареи повышается за счет использования кремниевого материала, полученного путем прокаливания слоистого соединения кремния, демонстрирующего ширину запрещенной зоны приблизительно 2,4 эВ, и регулировки ширины запрещенной зоны таким образом, чтобы она находилась в диапазоне более 1,1 эВ и не более 1,7 эВ, в качестве активного материала отрицательного электрода во вторичной батарее. Ширина запрещенной зоны была рассчитана из длины волны границы поглощения в спектре светопоглощения кремниевого материала.

[0023] Кремниевый материал по настоящему изобретению предпочтительно содержит кристаллиты кремния. Кристаллиты кремния предпочтительно имеют размер кристаллита от 0,5 нм до 300 нм, более предпочтительно, от 1 нм до 30 нм, а особо предпочтительно, от 1 нм до 10 нм. Если размер кристаллита составляет более 300 нм, при использовании кремниевого материала по настоящему изобретению в качестве активного материала отрицательного электрода вторичной батареи, в некоторых случаях, возникает снижение ресурса. Размер кристаллита рассчитывают в соответствии с уравнением Шеррера по полуширине дифракционного пика (имеющегося в положении, при котором 2θ составляет 27-30°) от плоскости (111) на полученной при измерении рентгенограмме.

[0024] Кремниевый материал по настоящему изобретению может представлять собой сложные частицы, дополнительно содержащие, в дополнение к кристаллитам кремния, по меньшей мере один из аморфного кремния, оксида кремния (SiOx, 0<x<2) или соединения кремния. В этих сложных частицах кристаллиты кремния присутствуют на поверхности и/или внутри по меньшей мере одного из аморфного кремния, оксида кремния (SiOx, 0<x<2) или соединения кремния. Например, кристаллиты кремния могут быть диспергированы в островковом (изолированном) состоянии в матрице, образованной в основном из аморфного кремния, или могут прилипать к поверхностям частиц, образованных в основном из аморфного кремния, в островковом состоянии.

[0025] Если концентрация кристаллитов кремния в сложных частицах чрезмерно низка, при использовании кремниевого материала в качестве активного материала отрицательного электрода вторичной батареи, исходная емкость становится низкой. В дополнение, если концентрация кристаллитов кремния избыточно высока, степень расширения/сжатия всего активного материала становится большой, вследствие чего ресурс (циклические характеристики) в некоторых случаях ухудшается.

[0026] Диаметр частиц кремниевого материала (сложных частиц) по настоящему изобретению особо не ограничен. При использовании кремниевого материала (сложных частиц) по настоящему изобретению в качестве активного материала отрицательного электрода вторичной батареи предпочтительно используют кремниевый материал, отсортированный в диапазоне от 2 мкм до 20 мкм.

[0027] Принимая во внимание характеристики батареи, полученные при использовании кремниевого материала по настоящему изобретению в качестве активного материала отрицательного электрода вторичной батареи, кремниевый материал по настоящему изобретению имеет удельную площадь поверхности по БЭТ, составляющую предпочтительно 3-100 м2/г, более предпочтительно, 4-80 м2/г, а особо предпочтительно, 7-60 м2/г. Кремниевый материал по настоящему изобретению желательно имеет содержание кислорода (O) не более 20 мас.%, тогда как содержание кислорода в кремнии, полученном путем выполнения термообработки слоистого соединения кремния, раскрытого, например, в непатентных документах 1 или 2, составляет примерно 33 мас.% и является большим, причем содержание кислорода в кремниевом материале, полученном путем выполнения термообработки слоистого соединения кремния, полученного способом получения по настоящему изобретению, составляет не более 30 мас.% и является небольшим.

[0028] <Способ получения кремниевого материала>

Кремниевый материал по настоящему изобретению получают путем выполнения термообработки в неокислительной атмосфере примерно при 350-950°C слоистого соединения кремния, полученного путем проведения реакция между кислотой и CaSi2. В качестве используемой кислоты может быть использована хлороводородная кислота (HCl), как было описано в непатентном документе 2, или может быть использована кислота, содержащая фтор по меньшей мере в ее анионе. За счет использования кислоты, содержащей фтор по меньшей мере в ее анионе, снижаются количества кислорода (O), содержащегося в слоистом соединении кремния и кремниевом материале. В дополнение, за счет содержания фтора (F), количество хлора (Cl) становится равным нулю или понижается. Поэтому, при использовании кремниевого материала по настоящему изобретению, содержащего фтор, в качестве активного материала отрицательного электрода литий-ионной вторичной батареи или т.п., исходный кпд и исходная емкость подходящим образом повышаются.

[0029] Таким образом, в качестве способа получения кремниевого материала, термообработку предпочтительно выполняют в неокислительной атмосфере при температуре не ниже 350°C на слоистом соединении кремния, полученном путем проведения реакции между CaSi2 и химическим раствором, содержащим кислоту, содержащую фтор по меньшей мере в ее анионе.

[0030] Примеры кислоты, содержащей фтор по меньшей мере в ее анионе, включают фтороводородную кислоту, тетрафторборную кислоту, гексафторфосфорную кислоту, гексафтормышьяковую кислоту, фторсурьмяную кислоту, гексафторкремниевую кислоту, гексафторгерманиевую кислоту, гексафтороловянную (IV) кислоту, трифторуксусную кислоту, гексафтортитановую кислоту, гексафторциркониевую кислоту, трифторметансульфоновую кислоту и фторсульфоновую кислоту, и т.д.

[0031] При наличии по меньшей мере одной кислоты, выбранной из вышеуказанных кислот, может содержаться и другая кислота. Примеры другой кислоты включают хлороводородную кислоту, бромоводородную кислоту, иодоводородную кислоту, серную кислоту, метансульфоновую кислоту, азотную кислоту, фосфорную кислоту, муравьиную кислоту и уксусную кислоту, и т.д.

[0032] Реакция между CaSi2 и химическим раствором, содержащим кислоту, содержащую фтор по меньшей мере в ее анионе, может быть осуществлена при тех же условиях, что и условия, описанные в непатентных документах 1 и 2. Эту реакцию предпочтительно осуществляют при низкой температуре, равной или меньшей, чем комнатная температура, и желательно осуществлена на ледяной ванне. Полученное слоистое соединение кремния имеет меньшее количество кислорода, чем слоистое соединение кремния, полученное способом, раскрытым в непатентных документах 1 или 2, и содержит фтор.

[0033] Здесь и далее этап получения слоистого соединения кремния иногда называется этапом получения слоистого соединения кремния. На этапе получения слоистого соединения кремния, при использовании фтороводородной кислоты (HF) в качестве кислоты, содержащей фтор по меньшей мере в ее анионе, с ней предпочтительно смешивают и используют хлороводородную кислоту (HCl). Слоистое соединение кремния получается даже при использовании только фтороводородной кислоты (HF). Однако, полученное слоистое соединение кремния обладает высокой активностью и становится окисленным за счет очень небольшого количества воздуха для повышения количества кислорода. Таким образом, использование только фтороводородной кислоты (HF) не является предпочтительным. В дополнение, случай использования только хлороводородной кислоты (HCl) является тем же, что и в непатентных документах 1 и 2, и в таком случае получается только слоистое соединение кремния, имеющее большое содержание кислорода.

[0034] Соотношение между фтороводородной кислотой (HF) и хлороводородной кислотой (HCl) желательно находится в диапазоне HF/HCl=1/1-1/100 в мольном отношении. Наличие большего количества фтороводородной кислоты (HF), чем количество, описанное в данном соотношении, не является предпочтительным, поскольку может образоваться большое количество примесей, таких как примеси типа CaF2 и CaSiO, и становится сложным отделить слоистое соединение кремния от этих примесей. Кроме того, когда количество фтороводорода (HF) меньше, чем количество, описанное в данном соотношении, травильное действие, оказываемое фтороводородной кислотой (HF) по отношению к связи Si-O, становится слабым, и в некоторых случаях в полученном слоистом соединении кремния остается большое количество кислорода.

[0035] Соотношение компонентов в смеси между дисилицидом кальция (CaSi2) и смесью фтороводородной кислоты (HF) и хлороводородной кислоты (HCl) желательно является избыточным по кислоте, чем эквивалентность. В дополнение, атмосфера реакции желательно представляет собой вакуум или атмосферу инертного газа. При использовании этого этапа получения слоистого соединения кремния было показано сокращение времени реакции по сравнению со случаем способа получения, представленного в непатентных документах 1 или 2. Избыточно длительное время реакции вызывает дополнительную реакцию между Si и HF с образованием SiF4. Таким образом, достаточным является время реакции примерно 0,25-24 часа. Хотя при реакции образуется CaCl2 или т.п., CaCl2 или т.п. легко удаляется путем промывки водой, вследствие чего очистка слоистого соединения кремния становится легкой.

[0036] На этапе получения слоистого соединения кремния, когда в качестве кислоты, содержащей фтор по меньшей мере в ее анионе, используют, например, тетрафторборную кислоту (HBF4), не является обязательным смешивать с ней хлороводородную кислоту (HCl), и допустимо осуществление реакции между дисилицидом кальция (CaSi2) и только тетрафторборной кислотой (HBF4). Условия реакции могут быть теми же, что и описанные выше. При этом способе полученное слоистое соединение кремния и кремниевый материал не содержат кислорода (O). Таким образом, когда кремниевый материал по настоящему изобретению используют в качестве активного материала отрицательного электрода, дополнительно снижается необратимая емкость.

[0037] В рамановском спектре слоистого соединения кремния, полученного на вышеописанном этапе получения слоистого соединения кремния, присутствуют пики при 330±20 см-1, 360±20 см-1, 498±20 см-1, 638±20 см-1 и 734±20 см-1 сдвига частот комбинационного рассеяния. Предполагается, что слоистое соединение кремния обладает структурой, в которой соединено множество шестичленных колец, образованных из атомов кремния.

[0038] Вслед за вышеописанным этапом получения слоистого соединения кремния выполняют термообработку полученного слоистого соединения кремния. Термообработку выполняют в неокислительной атмосфере. Примеры неокислительной атмосферы включают атмосферу с пониженным давлением, атмосферу вакуума и атмосферу инертного газа. В дополнение, когда температура термообработки избыточно высока, удельная площадь поверхности по БЭТ полученного кремниевого материала в некоторых случаях избыточно низка, а когда температура термообработки избыточно низка, кристаллиты кремния в некоторых случаях не растут. Таким образом, температура термообработки предпочтительно составляет в диапазоне больше или равна 350°C и меньше 950°C, а особо предпочтительно, в диапазоне не ниже 400°C и не выше 800°C.

[0039] Путем выполнения термообработки в неокислительной атмосфере слоистого соединения кремния, полученного путем проведения реакции между кислотой и CaSi2, получают кремниевый материал. В зависимости от условий получается кремниевый материал, содержащий наноразмерные кристаллиты кремния. Время термообработки зависит от температуры термообработки и может составлять 1-48 часов, а предпочтительно, 2-12 часов, когда температура термообработки не ниже, чем 500°C.

[0040] В качестве кремниевого материала по настоящему изобретению предпочтительно использован кремниевый материал, обладающий атомным соотношением Si/O в его составе в диапазоне более 1/0,5 и не более 1/0,1. Более желательно, атомное соотношение Si/O находится в диапазоне 1/0,4-1/0,2. Получить кремниевый материал с атомным соотношением Si/O более 1/0,1 сложно. Когда атомное соотношение Si/O составляет не более 1/0,5, исходная емкость и исходный кпд вторичной батареи, в которой кремниевый материал используют в качестве активного материала отрицательного электрода, в некоторых случаях снижаются. Атомное соотношение Si/O может быть рассчитано из данных энергодисперсионной рентгеновской спектроскопии (EDX).

[0041] <Отрицательный электрод вторичной батареи>

Кремниевый материал по настоящему изобретению может быть использован в качестве активного материала отрицательного электрода во вторичной батарее, такой как литий-ионная вторичная батарея. В этом случае может быть использован активный материал, полученный формированием слоя углерода на поверхности кремниевого материала по настоящему изобретению. Отрицательный электрод, например, неводной вторичной батареи получают, используя кремниевый материал по настоящему изобретению: нанесением на токоотвод с использованием способа, такого как способ нанесения покрытия валиком, способ нанесения покрытия погружением, способ нанесения покрытия ракелем, способ нанесения покрытия напылением или способ нанесения покрытия наливом, взвеси, полученной посредством добавления и перемешивания порошка активного материала отрицательного электрода, содержащего кремниевый материал по настоящему изобретению, проводящей добавки, такой как углеродный порошок, связующего и надлежащего количества органического растворителя; и высушивания или отверждения связующего.

[0042] В качестве содержащегося во взвеси порошка активного материала отрицательного электрода предпочтительно используют порошок с диаметром частиц, отсортированных в диапазоне от 2 мкм до 20 мкм. Когда имеется порошок с диаметром частиц менее 2 мкм, поверхность контакта с раствором электролита повышается, вследствие чего в некоторых случаях увеличивается продукт разложения раствора электролита в ходе использования в качестве вторичной батареи. Частицы с диаметром частиц более 20 мкм обладают повышенным механическим напряжением в их самой внешней оболочке, и слой активного материала отрицательного электрода в некоторых случаях разрушается или отпадает. Кроме того, толщина слоя активного материала отрицательного электрода зависит от диаметра частиц активного материала отрицательного электрода, и контроль толщины в некоторых случаях затруднен. В качестве способа сортировки может быть использован способ, известный в данной области техники.

[0043] Хотя требуется, чтобы связующее связывало активный материал и т.п. при наименьшем возможном количестве, добавленное количество связующего желательно составляет от 0,5 мас.% до 50 мас.% общего количества активного материала, проводящей добавки и связующего. Формуемость электрода ослабевает, когда количество связующего составляет менее 0,5 мас.%, тогда как плотность энергии электрода понижается, когда количество связующего составляет более 50 мас.%.

[0044] В качестве связующего может быть использовано как связующее на основе растворителя, так и связующее на водной основе. Примеры связующего на основе растворителя включают поливинилидендифторид (PVdF), политетрафторэтилен (PTFE), бутадиен-стирольный каучук (SBR), полиимид (PI), полиамидоимид (PAI), полиамид (PA), поливинилхлорид (PVC), полиметакриловую кислоту (PMA), полиакрилонитрил (PAN), модифицированный полифениленоксид (PPO), полиэтиленоксид (PEO), полиэтилен (PE) и полипропилен (PP), и т.д.

[0045] Связующее на водной основе относится к связующему, которое смешивают и используют вместе с активным материалом в состоянии, когда связующее диспергировано или растворено в воде, и в качестве типичных примеров связующего на водной основе можно использовать полиакриловую кислоту (PAA), бутадиен-стирольный каучук (SBR), альгинат натрия и альгинат аммония. В качестве связующего на водной основе может быть использовано связующее, полученное путем подмешивания карбоксиметилцеллюлозы (КМЦ) в каждое из этих связующих, или, вместо SBR и/или PAA, КМЦ можно использовать отдельно как связующее на водной основе. В дополнение, в качестве связующего на водной основе можно использовать сшитый продукт водорастворимого полимера, а также сшитый продукт водорастворимого сложного эфира целлюлозы, такой как сшитый продукт КМЦ и графт-полимер крахмала/акриловой кислоты.

[0046] Когда в качестве связующего используют поливинилидендифторид, потенциал отрицательного электрода снижается, а напряжение вторичной батареи повышается. Кроме того, использование полиамидимида (PAI) или полиакриловой кислоты (PAA) в качестве связующего в некоторых случаях повышает исходный кпд и разрядную емкость.

[0047] Токоотвод относится к химически инертному тонкому электронному проводнику для непрерывного протекания электрического тока к электроду в ходе зарядки или разрядки. Токоотвод может быть использован в виде фольги, пластины и т.п. Однако его вид особо не ограничен при условии, что он соответствует назначению. В качестве токоотвода можно подходящим образом применять, например, медную фольгу или алюминиевую фольгу.

[0048] Что касается активного материала отрицательного электрода, то в кремниевый материал по настоящему изобретению может быть подмешан известный в данной области техники материал, такой как графит, твердый углерод, кремний, углеродные волокна, олово (Sn) и оксиды кремния.

[0049] Среди этих материалов особо предпочтительным является оксид кремния, представленный формулой SiOx (0,3≤x≤1,6). Каждая частица порошка этого оксида кремния образована из тонкодисперсного Si и SiO2, покрывающего Si, в результате реакции диспропорциониования. При x более низком, чем значение нижнего предела, доля Si становится высокой, вследствие чего изменение объема в ходе зарядки и разрядки становится избыточно большим, и циклические характеристики ухудшаются. Кроме того, при x более высоком, чем значение верхнего предела, доля Si понижается, вследствие чего понижается плотность энергии. Диапазон x предпочтительно составляет 0,5≤x≤1,5, а более предпочтительно, 0,7≤x≤1,2.

[0050] В дополнение, в качестве активного материала отрицательного электрода может быть использован материал, полученный путем включения в состав 1-50 мас.% углеродного материала относительно SiOx. За счет включения в состав углеродного материала циклические характеристики вторичной батареи улучшаются. Когда включенное в состав количество углеродного материала составляет менее 1 мас.%, эффект повышения электропроводности не достигается. Когда включенное в состав количество углеродного материала составляет более 50 мас.%, доля SiOx становится относительно низкой, и емкость отрицательного электрода понижается. Включенное в состав количество углеродного материала относительно SiOx предпочтительно находится в диапазоне 5-30 мас.%, а более предпочтительно, в диапазоне 5-20 мас.%. Для включения в состав углеродного материала относительно SiOx можно использовать химическое осаждение из паровой фазы и т.п.

[0051] Средний диаметр частиц порошка оксида кремния предпочтительно находится в диапазоне от 1 мкм до 10 мкм. Когда средний диаметр частиц составляет более 10 мкм, ухудшается долговечность неводной вторичной батареи. Когда средний диаметр частиц составляет менее 1 мкм, долговечность неводной вторичной батареи аналогично ухудшается в некоторых случаях, поскольку порошок оксида кремния агрегируется с образованием массивных частиц.

[0052] Проводящую добавку добавляют для повышения электропроводности электрода. В качестве добавляемой проводящей добавки могут быть по отдельности использованы углеродистые тонкодисперсные частицы, такие как углеродная сажа, природный графит, гранулированный графит, искусственный графит, огнеупорный графит, ацетиленовая сажа (AB), сажа Ketchen black (KB) (зарегистрированный товарный знак) и выращенное из паровой фазы углеродное волокно (VGCF), или два или более типов из них могут быть использованы в сочетании. Используемое количество проводящей добавки особо не ограничено, но может составлять, например, примерно 1-100 массовых частей на 100 массовых частей активного материала, состоящего из кремниевого материала по настоящему изобретению. Когда количество проводящей добавки составляет менее 1 массовой части, эффективный электропроводящий путь не образуется, а когда количество проводящей добавки составляет более 100 массовых частей, формуемость электрода ухудшается, а плотность энергии электрода становится низкой. Когда, в качестве активного материала используют оксид кремния в композиции с углеродным материалом, добавленное количество проводящей добавки может быть снижено или может быть нулевым.

[0053] Органический растворитель особо не ограничен, и может быть использована смесь из нескольких растворителей. Органический растворитель может представлять собой, например, N-метил-2-пирролидон, смешанный растворитель из N-метил-2-пирролидона и растворителя на основе сложного эфира (этилацетата, н-бутилацетата, бутилцеллозольвацетата, бутилкарбитолацетата и т.д.) или смешанный растворитель из N-метил-2-пирролидона и растворителя на основе глима (диглима, триглима, тетраглима и т.д.).

[0054] Когда вторичная батарея по настоящему изобретению представляет собой литий-ионную вторичную батарею, отрицательный электрод может быть предварительно легирован литием. Для легирования отрицательного электрода литием, например, может быть использован способ формирования электрода путем сборки полуячейки с использованием металлического лития в качестве противоэлектрода и электрохимического легирования литием. Степень легирования литием особо не ограничена.

[0055] Когда вторичная батарея по настоящему изобретению представляет собой литий-ионную вторичную батарею, могут быть использованы особо не ограниченные положительный электрод, раствор электролита или сепаратор, известные в данной области техники. Может быть использован любой положительный электрод, при условии, что положительный электрод представляет собой электрод, применимый в литий-ионной вторичной батарее. Положительный электрод включает в себя токоотвод и связанный с токоотводом слой активного материала положительного электрода. Слой активного материала положительного электрода содержит активный материал положительного электрода и связующее, а также может дополнительно содержать проводящую добавку. Активный материал положительного электрода, проводящая добавка и связующее особо не ограничены и могут быть использованы те из них, которые применимы в литий-ионной вторичной батарее.

[0056] Примеры активного материала положительного электрода включают металлический литий, соединение Li или твердый раствор, выбранные из LiCoO2, LixNiaCobMncO2, LixCobMncO2, LixNiaMncO2, LixNiaCobO2 и Li2MnO3 (отметим, что 0,5≤x≤1,5, 0,1≤a<1, 0,1≤b<1 и 0,1≤c<1), Li2MnO3 и серу, и т.д. В качестве токоотвода можно использовать токоотвод, который обычно используют для положительного электрода литий-ионной вторичной батареи, такой как алюминий, никель и нержавеющая сталь. В качестве проводящей добавки можно использовать проводящую добавку, аналогичную той, которая описана выше применительно к отрицательному электроду.

[0057] Раствор электролита получают путем растворения соли металла лития, которая является электролитом, в органическом растворителе. В качестве органического растворителя можно использовать один или более элементов, выбранных из апротонных органических растворителей, таких как, например, пропиленкарбонат (PC), этиленкарбонат (EC), диметилкарбонат (DMC), диэтилкарбонат (DEC) и этилметилкарбонат (EMC). В качестве растворяемого электролита может быть использована растворимая в органическом растворителе соль металла лития, такая как LiPF6, LiBF4, LiAsF6, LiI, LiClO4 и LiCF3SO3.

[0058] В качестве раствора электролита можно использовать, например, раствор, полученный путем растворения соли металла лития, такой как LiClO4, LiPF6, LiBF4 или LiCF3SO3, в органическом растворителе, таком как этиленкарбонат, диметилкарбонат, пропиленкарбонат или диметилкарбонат, с концентрацией примерно от 0,5 моль/л до 1,7 моль/л.

[0059] Сепаратор особо не ограничен при условии, что сепаратор является используемым в неводной вторичной батарее. Сепаратор служит для разделения положительного электрода и отрицательного электрода с удержанием раствора электролита, и в качестве сепаратора может быть использована тонкая микропористая пленка из полиэтилена, полипропилена или т.п.

[0060] Форма вторичной батареи по настоящему изобретению особо не ограничена, и могут быть использованы различные формы, такие как формы типа цилиндра, типа ламината и типа монеты, и т.д. При использовании любой из форм батарею формируют путем: создания комплекта электродов прокладыванием сепаратора между положительным электродом и отрицательным электродом; соединения соответственно токоотвода положительного электрода с внешним выводом положительного электрода, а токоотвода отрицательного электрода – с внешним выводом отрицательного электрода, с использованием токоотводящих проводов или т.п.; а затем герметизации комплекта электродов вместе с раствором электролита в корпусе батареи.

Примеры

[0061] В дальнейшем будут описаны варианты воплощения настоящего изобретения, в частности, посредством Примеров и Сравнительных примеров.

(Пример 1)

[0062] Шестьдесят пять миллилитров водного раствора HCl с концентрацией 36 мас.% довели до температуры 0°C в ледяной ванне и добавили к нему 3,3 г дисилицида кальция (CaSi2), и смешанный раствор перемешивали в токе газообразного аргона. После подтверждения завершения вспенивания смешанный раствор нагрели до комнатной температуры и далее перемешивали в течение 2 часов при комнатной температуре, затем к нему добавили 20 мл дистиллированной воды, и смешанный раствор перемешивали далее в течение 10 минут. В этот момент наблюдалась суспензия желтого порошка. Полученный смешанный раствор отфильтровали, а остаток промыли в 10 мл дистиллированной воды, затем промыт в 10 мл этанола и высушили под вакуумом в течение 12 часов, получив 3,5 г слоистого соединения кремния.

[0063] Рамановский спектр слоистого соединения кремния показан на Фиг. 1. Пики присутствуют при 330±10 см-1, 360±10 см-1, 498±10 см-1, 638±10 см-1 и 734±10 см-1 сдвига частот комбинационного рассеяния.

[0064] Затем отвесили 2 г слоистого соединения кремния и выполнили термообработку выдерживанием слоистого соединения кремния при 500°C в течение 12 часов в газообразном аргоне, в котором количество O2 составляло не более 1 об.%, получив 1,45 г коричневого кремниевого материала. Удельная площадь поверхности по БЭТ кремниевого материала составляла 7,6 м2/г.

[0065] На полученном кремниевом материале проводили измерение методом рентгенодифракционного анализа (РДА-измерение) с использованием CuKα-излучения. На рентгенограмме присутствовали три пика, полученные от кристаллитов кремния. Размер кристаллита, рассчитанный в соответствии с уравнением Шеррера по полуширине дифракционного пика (имеющегося в положении, при котором 2θ составляет 27-30°) от плоскости (111), составлял порядка нанометров, и полученный кремниевый материал представлял собой кремниевый материал, содержащий наноразмерные кристаллиты кремния.

[0066] Когда был измерен спектр поглощения диффузного отражения кремниевого материала, а по длине волны границы поглощения в спектре поглощения диффузного отражения была рассчитана ширина запрещенной зоны кремниевого материала, эта ширина запрещенной зоны составила 1,6 эВ, что также показано в Таблице 1.

(Пример 2)

[0067] Кремниевый материал был получен с использованием слоистого соединения кремния, полученного аналогично Примеру 1, за исключением того, что температура термообработки составляла 700°C.

[0068] Когда ширина запрещенной зоны кремниевого материала была рассчитана аналогично Примеру 1, ширина запрещенной зоны составила 1,4 эВ, что также показано в Таблице 1.

(Пример 3)

[0069] Кремниевый материал был получен с использованием слоистого соединения кремния, полученного аналогично Примеру 1, за исключением того, что температура термообработки составляла 800°C.

[0070] Когда ширина запрещенной зоны кремниевого материала была рассчитана аналогично Примеру 1, ширина запрещенной зоны составила 1,4 эВ, что также показано в Таблице 1.

(Пример 4)

[0071] Кремниевый материал был получен с использованием слоистого соединения кремния, полученного аналогично Примеру 1, за исключением того, что температура термообработки составляла 900°C.

[0072] Когда ширина запрещенной зоны кремниевого материала была рассчитана аналогично Примеру 1, ширина запрещенной зоны составила 1,3 эВ, что также показано в Таблице 1.

(Пример 5)

[0073] Смешанный раствор 2 мл водного раствора HF с концентрацией 46 мас.% и 63 мл водного раствора HCl с концентрацией 36 мас.% довели до температуры 0°C в ледяной ванне и добавили к нему 3,3 г дисилицида кальция (CaSi2), и смешанный раствор перемешивали в потоке газообразного аргона. После подтверждения завершения вспенивания смешанный раствор нагрели до комнатной температуры и далее перемешивали в течение 2 часов при комнатной температуре, затем к нему добавили 20 мл дистиллированной воды и смешанный раствор перемешивали еще в течение 10 минут. В этот момент наблюдали суспензию желтого порошка.

[0074] Полученный смешанный раствор отфильтровали, а остаток промыли в 10 мл дистиллированной воды, затем промыли в 10 мл этанола и подвергли вакуумной сушке, получив 2,5 г слоистого соединения кремния.

[0075] Затем отвесили 2 г слоистого соединения кремния и выполнили термообработку выдерживанием слоистого соединения кремния при 500°C в течение 12 часов в газообразном аргоне, в котором количество O2 составляло не более 1 об.%, получив 1,22 г коричневого кремниевого материала.

[0076] Когда ширина запрещенной зоны кремниевого материала была рассчитана аналогично Примеру 1, ширина запрещенной зоны составила 1,6 эВ, что также показано в Таблице 1.

(Пример 6)

[0077] Кремниевый материал был получен с использованием слоистого соединения кремния, полученного аналогично Примеру 5, за исключением того, что температура термообработки составляла 700°C.

[0078] Когда ширина запрещенной зоны кремниевого материала была рассчитана аналогично Примеру 1, ширина запрещенной зоны составила 1,4 эВ, что также показано в Таблице 1.

(Пример 7)

[0079] Кремниевый материал был получен с использованием слоистого соединения кремния, полученного аналогично Примеру 5, за исключением того, что температура термообработки составляла 900°C.

[0080] Когда ширина запрещенной зоны кремниевого материала была рассчитана аналогично Примеру 1, ширина запрещенной зоны составила 1,2 эВ, что также показано в Таблице 1.

(Сравнительный пример 1)

[0081] Кремниевый материал был получен с использованием слоистого соединения кремния, полученного аналогично Примеру 1, за исключением того, что температура термообработки составляла 300°C.

[0082] Когда ширина запрещенной зоны кремниевого материала была рассчитана аналогично Примеру 1, ширина запрещенной зоны составила 2,1 эВ, что также показано в Таблице 1.

(Сравнительный пример 2)

[0083] В качестве Сравнительного примера 2 был использован имеющийся в продаже кристаллический кремний (произведенный компанией RARE METALLIC Co., Ltd.). Ширина запрещенной зоны кристаллического кремния составляла 1,1 эВ, что также показано в Таблице 1.

(Сравнительный пример 3)

[0084] В качестве Сравнительного примера 3 был использован имеющийся в продаже SiOx (x=0,5-1,6). Когда ширина запрещенной зоны SiOx была рассчитана аналогично Примеру 1, ширина запрещенной зоны составила 1,8 эВ, что также показано в Таблице 1.

<Изготовление батареи>

[0085] Через каждый кремниевый материал пропускали газообразный пропан в атмосфере Ar при 800°C, с образованием слоя углерода на поверхности частиц каждого кремниевого материала. Используя каждый кремниевый материал с образованным на нем слоем углерода в качестве кремниевого материала каждого из Примеров и Сравнительных примеров, получали литиевые вторичные батареи по Примерам 1-7 и Сравнительным примерам 1-3 следующим образом. Приготовили взвесь путем смешивания 45 массовых частей каждого из кремниевых материалов из соответствующих Примеров и соответствующих Сравнительных примеров, 40 массовых частей порошка природного графита, 5 массовых частей ацетиленовой сажи и 33 массовых части раствора связующего. В качестве раствора связующего использовали раствор, в котором смола полиамидоимида (PAI) была растворена в N-метил-2-пирролидоне (NMP) в 30 мас.%. Каждую из этих взвесей нанесли на поверхность фольги из электролитической меди (токоотвода) толщиной приблизительно 20 мкм с использованием ракеля и высушили с образованием слоя активного материала отрицательного электрода на медной фольге. Затем токоотвод и слой активного материала отрицательного электрода крепко сцепили друг с другом и соединили с использованием роликовой пресс-машины. Каждый полученный соединенный объект подвергли вакуумной сушке при 100°C в течение 2 часов с образованием отрицательного электрода, в котором удельная по площади масса слоя активного материала отрицательного электрода составляла 2,0 мг/см2, а плотность электрода составляла 1,0 г/см3.

[0086] Литиевая вторичная батарея (полуячейка) была получена путем использования, в качестве оцениваемого электрода, каждого отрицательного электрода, полученного вышеописанным способом. В качестве противоэлектрода была использована металлическая литиевая фольга (толщина: 500 мкм).

[0087] Противоэлектрод и оцениваемый электрод соответственно разрезали для получения диаметров 13 мм и 11 мм и проложили между обоими электродами сепаратор (стеклянный фильтр, изготовленный компанией Hoechst Celanese Corp., и «Celgard 2400», изготовленный компанией Celgard LLC.), с образованием батареи с комплектом электродов. Батарею с комплектом электродов поместили в корпус батареи (элемент для монетных батарей типа CR2032, изготовленных компанией Hohsen Corp.). В корпус батареи залили неводный раствор электролита, полученный растворением LiPF6 в концентрации 1M в смешанном растворителе, в котором этиленкарбонат и диэтилкарбонат были смешаны 1:1 (в объемном соотношении), а затем корпус батареи герметизировали с получением литиевой вторичной батареи.

<Тестирование характеристик батареи>

[0088] Для литиевых вторичных батарей из соответствующих Примеров и соответствующих Сравнительных примеров провели 50 циклов испытания на заряд/разряд при условиях тока 0,1 C и напряжения 0,01-1,0 В. Измеряли исходные емкость заряда и емкость разряда, рассчитывали исходный кпд (100×емкость разряда/емкость заряда), и результаты показаны в Таблице 1. Рассчитывали коэффициент сохранности емкости, который представляет собой долю емкости разряда после 50 циклов по отношению к исходной емкости разряда и показан как ресурс в Таблице 1. Кроме того, соотношение между шириной запрещенной зоны и исходным кпд показано на Фиг. 2, а соотношение между шириной запрещенной зоны и коэффициентом сохранности емкости показано на Фиг. 3.

[0089] На Фиг. 2 и 3 каждый черный кружок обозначает литиевую вторичную батарею, в которой использован кремниевый материал, полученный при использовании в качестве кислоты только хлороводородной кислоты (HCl), а каждый белый кружок обозначает литиевую вторичную батарею, в которой использован кремниевый материал, полученный при использовании в качестве кислоты смеси хлороводородной кислоты (HCl) и фтороводородной кислоты (HF). В дополнение, × обозначает Si или SiOx.

[0090] [Таблица 1]

[0091] Из Таблицы 1 и Фиг. 2 видна тенденция, при которой исходный кпд повышается с понижением ширины запрещенной зоны, и исходный кпд, очевидно, составляет не менее 65%, когда ширина запрещенной зоны находится в диапазоне более 1,1 эВ и не более 1,7 эВ. В литий-ионной вторичной батарее по Сравнительному примеру 2 исходный кпд и исходная емкость были подходящими, но коэффициент сохранности емкости был довольно низким. В дополнение, в литий-ионной вторичной батарее по Сравнительному примеру 3 исходная емкость была довольно низкой.

Промышленная применимость

[0092] Кремниевый материал по настоящему изобретению может быть применен в качестве активного материала отрицательного электрода устройства аккумулирования электроэнергии, такого как вторичные батареи, конденсаторы с двойным электрическим слоем, литий-ионные конденсаторы и т.п. Поскольку удельная площадь поверхности велика, а содержащееся количество кислорода мало, вторичная батарея, в которой кремниевый материал по настоящему изобретению использован в качестве активного материала отрицательного электрода, применима в качестве неводной вторичной батареи, используемой для приведения в действие двигателей электромобилей и гибридных автомобилей и для персональных компьютеров, переносных устройств связи, бытовых электроприборов, офисного оборудования, промышленных инструментов и т.п., и может подходящим образом использоваться, в частности, для приведения в действие двигателей электромобилей и гибридных автомобилей, которым требуется большая емкость и большая выходная мощность.

[0093] Кроме того, степень свободы по температуре термообработки высока, и кремниевый материал по настоящему изобретению может быть скомбинирован в составе с другим материалом при регулировании величины его удельной площади поверхности. Таким образом, кремниевый материал по настоящему изобретению может быть использован в качестве полупроводникового материала, например, для КМОП и полупроводниковой памяти, материала солнечной батареи и материала фотокатализатора, и т.д.

Изобретение относится к области электротехники, а именно к кремниевому материалу, используемому в качестве активного материала отрицательного электрода литий-ионной вторичной батареи. Предложенный кремниевый материал для активного материала отрицательного электрода имеет ширину запрещенной зоны в диапазоне более 1,1 эВ и не более 1,7 эВ и содержит наноразмерные кристаллиты кремния. Содержание кислорода в указанном материале составляет не более 20 мас.% и его получают путем выполнения термической обработки в неокислительной атмосфере. Вторичная батарея, содержащая отрицательный электрод из предложенного кремниевого материала, обладает повышенной разрядной емкостью и повышенным циклическим ресурсом. 4 н. и 8 з.п. ф-лы, 3 ил.,1 табл. 7 пр.

1. Кремниевый материал, имеющий ширину запрещенной зоны в диапазоне не менее 1,2 эВ и не более 1,7 эВ.

2. Кремниевый материал по п. 1, причем кремниевый материал содержит наноразмерные кристаллиты кремния.

3. Кремниевый материал по п. 2, причем кристаллиты кремния имеют размер кристаллита от 0,5 до 300 нм.

4. Кремниевый материал по п. 2 или 3, причем кремниевый материал представляет собой сложные частицы, дополнительно содержащие по меньшей мере одно из аморфного кремния, оксида кремния (SiOx, 0<x<2) или соединения кремния.

5. Кремниевый материал по п. 4, причем кристаллиты кремния присутствуют на поверхности и/или внутри по меньшей мере одного из аморфного кремния, оксида кремния (SiOx, 0<x<2) или соединения кремния.

6. Кремниевый материал по п. 4 или 5, причем кристаллиты кремния диспергированы в островковом состоянии в матрице, образованной в основном из аморфного кремния, или прилипают к поверхностям частиц, образованных в основном из аморфного кремния, в островковом состоянии.

7. Кремниевый материал по любому из пп. 1-6, причем кремниевый материал имеет удельную площадь поверхности по БЭТ, составляющую 3-100 м2/г.

8. Кремниевый материал по любому из пп. 1-7, причем количество содержащегося в кремниевом материале кислорода (O) составляет не более 20 мас.%.

9. Кремниевый материал по любому из пп. 1-8, причем атомное соотношение Si/O в составе кремниевого материала находится в пределах диапазона более 1/0,5 и не более 1/0,1.

10. Активный материал отрицательного электрода, состоящий из кремниевого материала по любому из пп. 1-9.

11. Отрицательный электрод, содержащий активный материал отрицательного электрода по п. 10.

12. Вторичная батарея, включающая отрицательный электрод по п. 11.

| US 2008050573 A1, 28.02.2008 | |||

| US 2009186267 A1, 23.07.2009 | |||

| US 2009004564 A1, 01.01.2009 | |||

| CN 103682359 A, 26.03.2014 | |||

| JP 2013171629 A, 02.09.2013. |

Авторы

Даты

2018-06-04—Публикация

2015-05-26—Подача