Изобретение относится к горному делу, в частности к устройству управления системой рудничных конвейеров. Оно может быть использовано на предприятиях горнорудной промышленности по обеспечению из забоя добываемой руды с учетом наличия в ней массовой доли основного компонента, поступающего на обогащение. Например, калийной рудой для обогатительных предприятий с последующим получением хлорида калия. Оно может быть использовано также на предприятиях химической и других отраслей промышленности.

Известно устройство (а.с. №861218, МПК B65G 43/08, опубл. в 1981 г.) управления поточно-транспортной конвейерной системой, содержащей приводы механизмов системы, пусковые аппараты, блок остановки и запуска, датчики фиксации потока материала и узлы поочередной остановки конвейеров, причем датчики фиксации потока материала установлены во всех узлах перегрузки материалов с одного конвейера на другой, при этом входы каждого узла поочередной остановки конвейеров связаны с соответствующим датчиком фиксации потока материалов и блоком остановки и запуска, а выходы подключены к пусковому аппарату последующего конвейера.

Устройство функционально и конструктивно ограничено. Оно направлено на сокращение холостого хода механизмов поточно-транспортной системы конвейеров за счет более точной и поочередной их остановки после прохождения материала. Однако оно не позволяет равномерно распределить массу добываемой руды вдоль магистральных конвейеров с учетом информации о массовой доле хлорида калия в ней и управлять конвейерами ответвлений для стабилизации массовой доли калия в руде, подаваемой на обогащение.

В качестве прототипа выбрано устройство (EP пат. №015305, МПК B65C 43/08 от 15.05.2009 г.), как наиболее близкое по технической сущности и положительному эффекту. Оно включает магистральные конвейеры и конвейеры ответвлений на каждом из магистральных конвейеров, обеспечивающие периодическую и продолжительную подачу груза на магистральные конвейеры, центральное устройство управления, блоки управления конвейерами ответвлений, электроприводы с регулируемой скоростью на выходах магистральных конвейеров, информационные блоки для определения местонахождения, состояния и скорости перемещения механизмов периодической и продолжительной подачи груза на конвейеры ответвлений, рассчитывают по этим данным погонную нагрузку на участках тяговых органов этих конвейеров, определяют наиболее загруженные участки тяговых органов магистральных конвейеров и изменяют скорость тяговых органов и цикличность работы механизмов периодической подачи груза для выгрузки конвейеров ответвлений на участки тяговых органов магистральных конвейеров, имеющих минимальную погонную нагрузку.

При этом скорость вспомогательного конвейера рассчитывают по формуле:

где

ΔVвсп - приращение скорости вспомогательного конвейера,

Vгл - скорость главного конвейера,

Qопт, Qфакт - производительность (грузопоток в единицу времени) оптимальная и фактическая соответственно,

Pгл.опт, Pгл.факт - погонная нагрузка оптимальная и фактическая главного конвейера,

Pвсп - погонная нагрузка вспомогательного конвейера.

Недостатками устройства являются: функциональное и конструктивное ограничения, связанные с невозможностью получения сведений о массовой доле хлорида калия в добываемой руде, поступающей на обогащение, а также обеспечения постоянства поступления заданного количества его на обогащение с магистральных конвейеров, и, как следствие, неритмичность процесса обогащения, усложнение проведения процесса обогащения, ухудшение качества получаемого продукта, невозможность обеспечения равномерности подачи калийной руды с учетом доли хлорида калия в ней на конвейеры и с конвейера на обогащение. В известном комплексе отсутствуют устройства, осуществляющие прием, обработку и передачу информации о работе механизмов, обеспечивающих периодическую подачу груза на конвейеры ответвлений, а также выработку на ее основе управляющих воздействий для стабилизации массовой доли хлорида калия в руде, подаваемой на обогащение.

Техническое решение предлагаемого изобретения направлено на расширение возможностей устройства, т.е. на повышение равномерности распределения массы добываемой калийной руды на магистральных конвейерах с учетом информации о массовой доле, например, хлорида калия в ней и на оптимизацию величины массовой доли хлорида калия в руде, подаваемой с конвейеров на обогащение в соответствии с задаваемой величиной этой массы.

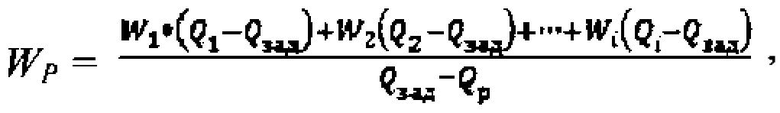

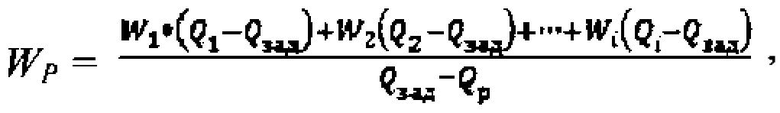

Технический результат поставленной задачи достигается тем, что как и в известном устройстве, содержащем магистральные конвейеры: первый - подающий руду на обогащение, второй - подающий руду на первый, и конвейеры ответвлений, центральное устройство управления, блоки управления, электропривод, размещенный на выходе магистрального конвейера с регулируемой скоростью, информационные блоки для определения местонахождения, состояния, скорости перемещения механизмов периодической подачи груза на конвейеры ответвлений и наличия на них груза, модули расчета погонной нагрузки и скорости тяговых органов конвейеров, модули выдачи управляющих сигналов и управления электроприводами с регулируемой скоростью, базы данных конвейеров и механизмов, обеспечивающих грузопоток, интерфейсы связи с цифровым каналом, обеспечивающие обмен информацией и сигналов на управление механизмами периодической подачи груза и электроприводами с регулируемой скоростью тяговых органов конвейеров, процессор, датчики скорости, датчики расчета погонной нагрузки, комбайны, самоходные вагоны, перегружатели руды из самоходных вагонов на конвейеры ответвлений, согласно изобретению конвейеры ответвлений выполнены с двухсторонним размещением к ним перегружателей - рудоспускных скважин - на расстояние друг от друга вдоль конвейеров, обеспечивающим равномерность смешивания калийной руды и поступления ее на магистральные конвейеры, над рудоспускными скважинами размещены сигнализаторы; конвейеры ответвлений размещены над вторым магистральным конвейером; между магистральными конвейерами установлен бункер, дозирующий подачу смешанной калийной руды с конвейеров ответвлений и на втором магистральном конвейере, бункер снабжен датчиками уровня, питателем, блоком управления и пусковым устройством, обеспечивающим дозированное поступление массы руды по первому магистральному конвейеру, с учетом массовой доли хлорида калия, поступающей на обогащение; на очистных забоях, а также вдоль конвейеров ответвлений и над магистральным конвейером, в месте подачи калийной руды в бункер, размещены соответственно переносной и жестко связанные с центральным устройством управления датчики, информирующие о массе и объеме подаваемой калийной руды и массовой доле хлорида калия в руде; конвейер ответвлений, установленный на втором магистральном конвейере вблизи бункера, снабжен электроприводом с регулируемой скоростью, обеспечивающим равномерность поступления смешиваемой массы калийной руды с этого конвейера ответвлений, с учетом доли хлорида калия в руде; при этом с переносного датчика поступает информация о массовой доле хлорида калия в очистных забоях и на магистральных конвейерах, о массе калийной руды с каждого очистного забоя на конвейерах ответвлений, по этим данным рассчитывается средневзвешенная массовая доля хлорида калия в руде, которая сравнивается с фактическим значением массовой доли хлорида калия на магистральных конвейерах и с заданным значением, подаваемым на обогащение, согласно методическим возможностям обогатительного предприятия, и в случае несоответствия этих значений система управления устройства обеспечивает изменение производительности механизма периодической подачи руды по формуле:

где

WР - производительность очистного забоя, в котором изменяют количество руды, т/ч;

W1, W2, …Wi - производительность других очистных забоев, т/ч;

Qзад - заданное средневзвешенное значение массовой доли руды, подаваемой на обогащение, %;

Qр - массовая доля хлорида калия в руде в очистном забое, в котором изменяют производительность, %;

Q1, Q2, …, Qi - значения массовой доли хлорида калия в руде в очистных забоях, %.

Сопоставительный анализ заявляемого устройства с прототипом показывает существенные отличия, наличие новых признаков. Оба конвейера ответвлений размещены только на одном (в отличие от прототипа) из магистральных конвейеров. Причем на том, втором конвейере, который удален от непосредственной поставки калийной руды на обогащение, что позволяет стабилизировать подачу руды на конвейерах ответвлений и на втором магистральном конвейере для подачи руды на другой - (первый) магистральный конвейер, непосредственно поставляющий руду на обогащение. Дополнен эффект стабилизации и усилен эффект равномерности распределения массы руды на конвейерах тем, что у конвейеров ответвлений (в отличие от прототипа) размещены перегружатели калийной руды, в качестве которых используют рудоспускные скважины, с двух сторон конвейера и на разных уровнях друг от друга по вертикали, т.е. вдоль конвейера, что позволяет исключить холостой ход механизмов подачи руды на конвейеры и на конвейерах, позволяет управлять подачей руды в соответствии с наличием данных о массе руды в очистных забоях, при этом организуя периодичность подачи руды, в вышерасположенную рудоспускную скважину, что способствует более качественному и равномерному смешиванию руды на конвейерах ответвлений и затем на магистральном конвейере под ними.

А это в свою очередь стабилизирует подачу руды в целом на всех этапах смешивания руды. На очистных забоях переносной датчик дает сведения о массовой доле хлорида калия в добываемой калийной руде, что позволяет конкретизировать: на что может рассчитывать предприятие по обогащению именно хлорида калия в добываемой руде, какую скорость перемещения механизмов подачи руды с того или иного очистного забоя необходимо использовать для обеспечения полной, стабильной загрузки обогатительного предприятия. Тем более что методики обогащения предполагают строгий регламент по поступлению доли хлорида калия относительно общей массы руды с тем, чтобы проведение процесса обогащения заканчивалось получением готового продукта высокого качества, а сам процесс был стабильно высокопроизводительным. Для этого датчик массы и объема поступающей на конвейерах ответвлений калийной руды, датчики массовой доли хлорида калия в руде над магистральным конвейером при выходе руды в бункер, как и датчик переносной информируют о состоянии и того и другого, что расширяет возможности устройства и позволяет устройству управлять системой конвейеров более целенаправленно - поставлять не просто калийную руду на обогащение, а управлять системой конвейеров и процессом с учетом массовой доли хлорида калия в руде, которая в свою очередь задается обогатительным процессом. Выполнению этого способствует также наличие дозировочного бункера, установленного между первым и вторым магистральными конвейерами, размещенными друг под другом, датчиков уровня поступающей в бункер руды далее на первый магистральный конвейер под вторым, с учетом массовой доли хлорида калия в этой руде, а также дополнительного размещения электропривода с регулируемой скоростью, соединенного с конвейером ответвлений, организующего центральным устройством управления заданный режим скорости смешивания руды при подходе ее к бункеру, и электропривода, регулирующего скорость подачи руды в бункер с учетом, при этом, массовой доли хлористого калия в массе РУДЫ.

Поэтому на магистральном конвейере, подающем руду на обогащение, проходит руда с уже известным количеством хлорида калия в ней, соответствующим заданному количеству хлорида калия в ней, соответствующим заданному количеству, регламентированному процессом обогащения. Несоответствие поступающей доли хлорида калия в руде корректируется всей системой управления через центральное устройство управления с расчетом производительности подачи руды на протяжении всего пути ее следования, исходя из формулы:

где

WР - производительность очистного забоя, в котором изменяют количество руды, т/ч;

W1, W2, …, Wi - производительность других очистных забоев, т/ч;

Qзад - заданное средневзвешенное значение массовой доли руды, подаваемой на обогащение, %;

Qр - массовая доля руды в очистном забое, в котором изменяют производительность, %;

Q1, Q2, …, Qi - значения массовой доли руды в очистных забоях, %.

Следовательно, заявляемое устройство имеет техническое решение, обладает новизной, так как совокупность существенных признаков не известна из уровня техники, имеет существенное отличие, так как для специалиста оно явным образом не следует из уровня техники, промышленно применимо, так как может быть использовано в горнорудной, химической отраслях промышленности с использованием имеющихся материалов и устройств.

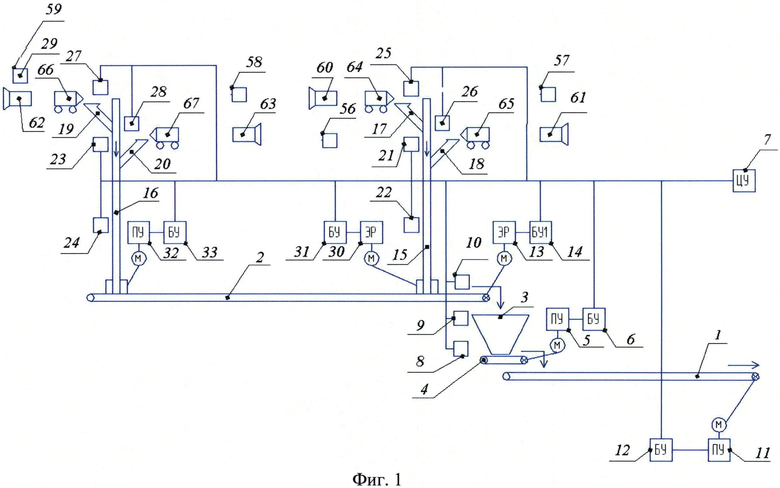

На фиг. 1 представлена блок-схема устройства для управления системой рудничных конвейеров (1-33).

На фиг. 2 представлена блок-схема связи модуля управления механизмами (34) периодической подачи груза от центрального устройства управления (7) к сигнализаторам (25-28).

На фиг. 3 представлена блок-схема связей от блока управления (33) конвейером (16) ответвлений к модулю расчета (35) массы руды и массовой доли хлорида калия в руде, передаваемого в базу технических данных (36) в интерфейс связи с цифровым каналом (37) к центральному устройству управления (7).

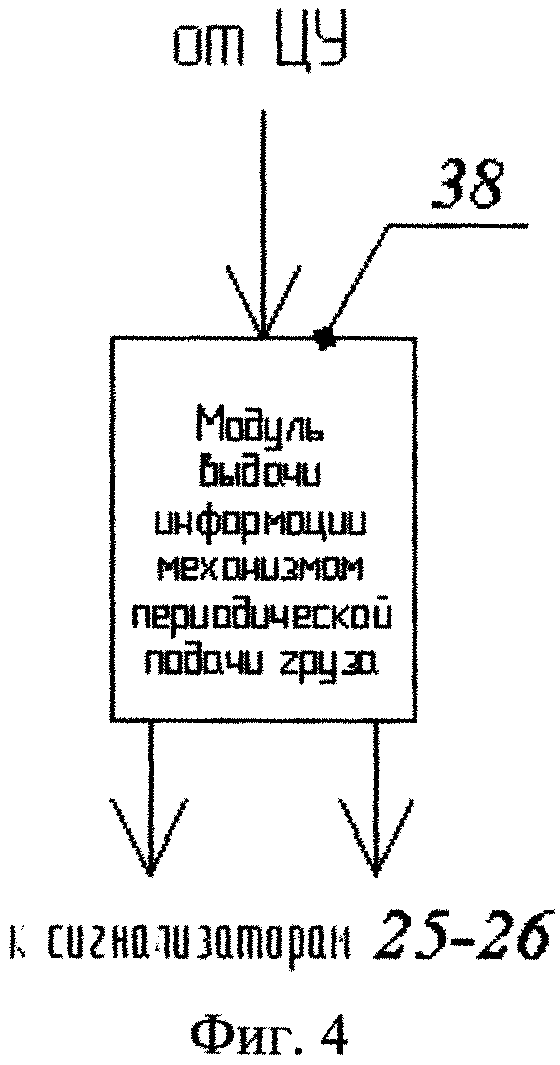

На фиг. 4 представлена блок-схема связей модуля выдачи информации механизмом периодической подачи груза (38) от центрального устройства управления (7) к сигнализаторам (25, 26).

На фиг. 5 представлена блок-схема связей датчика скорости (39), модуля управления электроприводом с регулируемой скоростью (40) от центрального устройства управления к электроприводу (30).

На фиг. 6 представлена блок-схема связей от блока управления (31) к модулю расчета (41) погонной нагрузки, базе технических данных (42), интерфейсу связи с цифровым каналом (43) к центральному устройству управления (7).

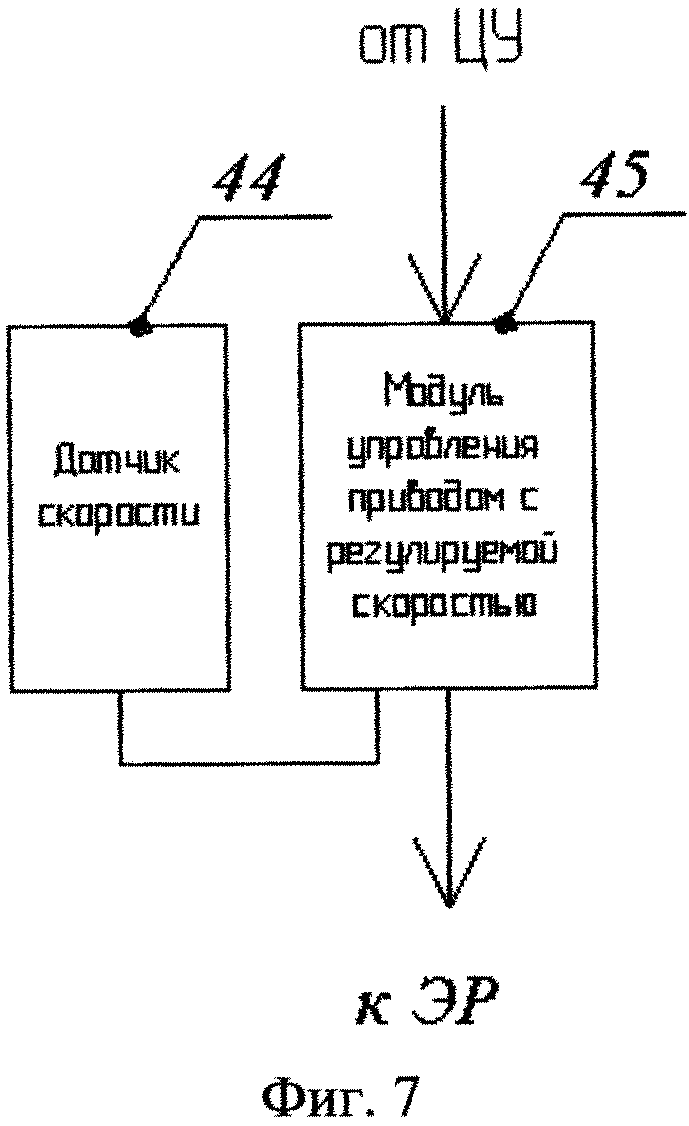

На фиг. 7 представлена блок-схема связей от центрального устройства управления (7) к модулю (45) управления электроприводом, датчику скорости (44), к электроприводу (13) с регулируемой скоростью.

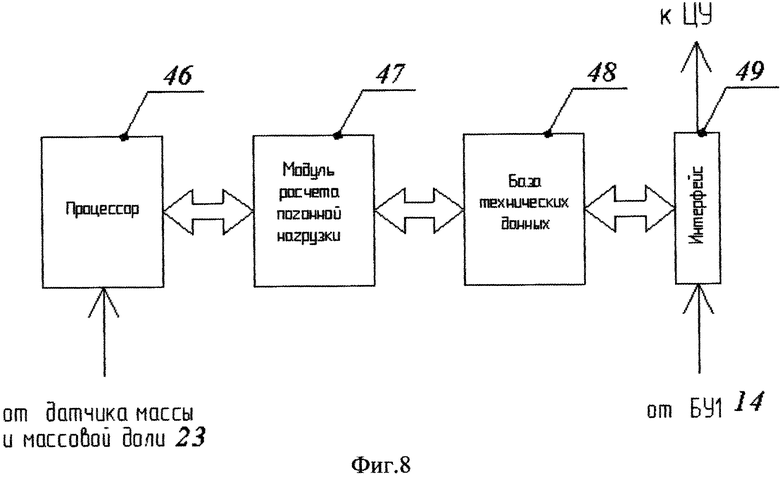

На фиг. 8 представлена блок-схема связей от датчика (10) к процессору (46), модулю расчета (47) погонной нагрузки базе данных (48), интерфейсу связи с цифровым каналом (49) - от блока управления (14) к центральному устройству управления (7).

На фиг. 9 представлена блок-схема связей в центральном устройстве (7) - модулей (50-53), базы технических данных (54) и интерфейса связей с цифровым каналом (55) к блокам БУ (6, 12, 31, 33) управления БУ1 (14), предназначенным для сбора, обработки, хранения и передачи информации, формирования управляющих сигналов для реализации функций стабилизации массовой доли хлорида калия, подаваемой на обогащение.

Устройство включает: магистральный конвейер (1), с которого поступает калийная руда на обогащение (не показано), магистральный конвейер (2), выход конвейера установлен над входом магистрального конвейера (1); бункер (3), дозирующий массу калийной руды на магистральный конвейер (1) с магистрального конвейера (2); питатель (4) под бункером, подключенный через пусковое устройство (ПУ) (5) и блок управления (БУ) (6) к центральному устройству управления (7); датчики уровня (8), (9), контролирующие уровень руды в бункере (3); датчик массы и массовой доли хлорида калия в руде (10), поступающей с магистрального конвейера (2) на магистральный конвейер (1); пусковое устройство (ПУ) (11) и блок управления (БУ) (12), подключение к магистральному конвейеру (1) на выходе и к центральному устройству управления (ЦУ) (7); электропривод (ЭР) с регулируемой скоростью (13) и блок управления (БУ1) (14) подсоединен к магистральному конвейеру (2) на выходе и центральному устройству управления (ЦУ) (7); конвейер ответвлений (15) и конвейер ответвлений (16) размещены перпендикулярно и вплотную к магистральному конвейеру (2), на расстоянии друг от друга, обеспечивающем проведение работ по добыче руды и ее транспортировки к конвейерам с двух сторон; рудоспускные скважины (17, 18) и (19, 20) плотно примыкают с двух сторон к конвейеру ответвлений (15) и (16) соответственно и размещены относительно конвейера на различных уровнях друг от друга по вертикали, вдоль конвейера; оптические датчики объема и массы калийной руды (21, 22) и (23, 24) размещены вдоль конвейеров ответвлений (15 и 16) соответственно и подсоединены к центральному устройству управления (7); сигнализаторы (25, 26) и (27, 28) размещены над рудоспускными каналами (17, 18) и (19, 20) соответственно и связаны с центральным устройством управления (7); переносной датчик (29) измерения массовой доли хлорида калия в руде для измерений в забоях (56-59); электропривод (ЭР) (30) с регулируемой скоростью с блоком управления (31) конвейера (15) соединены с центральным устройством управления (7); пусковое устройство (32) конвейера ответвлений (16) соединено с блоком управления БУ (33) и с центральным устройством управления (7).

Блоки управления (БУ) (12, 6, 33) предназначены для управления магистральным конвейером (1), конвейером ответвлений (16) и питателем (4) и дополнительно оснащены интерфейсом связи с цифровым каналом (37) и для блока (33) модулем выдачи данных к механизмам периодической подачи груза (34), расчета погонной нагрузки (35), базой с техническими данными (36) (фиг. 2, 3).

Блок управления (БУ) (31) предназначен для управления конвейером ответвлений (15), который оснащен электроприводом (30) с регулируемой скоростью и дополнительно оснащен модулем выдачи данных к механизмам периодической подачи груза (38), датчиком скорости (39), модулями управления электроприводом с регулируемой скоростью (40) (фиг. 5), расчета погонной нагрузки (41), базой с техническими данными (42), интерфейсом связи (43) с цифровым каналом (фиг. 4-6).

Блок управления (БУ1) (14) предназначен для управления магистральным конвейером 2, который оснащен электроприводом с регулируемой скоростью (13). Дополнительно блок управления БУ1 (14) оснащен датчиком скорости (44), модулем управления (45), электроприводом (ЭР) с регулируемой скоростью (13), процессором (46), модулем расчета (47) погонной нагрузки, базой (48) с техническими данными и интерфейсом связи (49) с цифровым каналом (фиг. 7, 8).

Центральное устройство управления (7), предназначенное для сбора, обработки, хранения и передачи информации, формирования управляющих сигналов для реализации функций управления грузопотоком, включает в себя модули выдачи управляющих сигналов (50) для изменения производительности механизма периодической подачи руды, расчета скорости (51) конвейера (2), расчета средневзвешенной массовой доли хлорида калия в руде (52), сравнения расчетного и фактического значений массовой доли (53), базу технических данных (54) и интерфейс связи (55) с цифровым каналом (фиг. 9).

Оптические датчики объема и массы руды (21-24) подключены к процессорам блоков БУ (31, 33), которые после преобразования передают по интерфейсным каналам полученные с датчиков сигналы в цифровом виде на центральное устройство управления (7).

Датчик (10) массы и массовой доли хлорида калия в руде подключается к процессору (46) блока управления (14), который после преобразования передает по интерфейсным каналам полученные с датчика сигналы в цифровом виде на центральное устройство управления (7).

Переносным датчиком (29) измеряют массовую долю хлорида калия в очистных забоях (56-59), вводят эти данные в блоки БУ (31, 33) для передачи в базу технических данных (54) центрального устройства управления (7).

Модули расчета погонной нагрузки (35, 41) блоков БУ (31, 33) на основании сведений, извлеченных из баз технических данных (36, 42), полученных с оптических датчиков объема и массы (21-24), рассчитывают погонную нагрузку на конвейерах (15, 16), и передают эту информацию по каналам связи в базу технических данных (54) центрального устройства управления (7).

В базу технических данных (48) блока БУ1 (14) поступает информация с блоков (31, 32) о загруженных участках тяговых органов конвейеров (15, 16) и погонной нагрузке на них. По этой информации и имеющимся в базе технических данных (48) сведениям о конвейерах модуль расчета погонной нагрузки (47) блока (14) рассчитывает погонную нагрузку на конвейере (2) и передает эту информацию по каналам связи в базу технических данных (54) центрального устройства управления (7).

С учетом информации, поступившей в базу технических данных (54) центрального устройства (7) и имеющихся там сведений о всех конвейерах и механизмах грузопотока, времени циклов работы и вспомогательных операций очистных комплексов, модуль расчета скорости (51) определяет наиболее загруженные участки тягового органа конвейера (2), а модуль выдачи управляющих сигналов (50) передает на модуль управления приводом с регулируемой скоростью (45) блока БУ1 (14) сигнал для изменения скорости тягового органа конвейера (2). Этот сигнал с учетом текущей скорости тягового органа, измеряемого датчиком скорости (44) блока БУ1 (14), преобразуется в сигнал рассогласования и передается на электропривод с регулируемой скоростью (13). Аналогично происходит управление электроприводом с регулируемой скоростью (30) конвейера ответвлений (15). Модуль выдачи управляющих сигналов (50) центрального устройства управления (7) передает на модули передачи информации к механизмам периодической подачи руды блоков БУ (31, 33) сигналы, которые управляют соответственно сигнализаторами (25, 26, 27, 28).

Устройство работает следующим образом.

Перед работой комбайнов (60-63) в забоях (56-59) (фиг. 1) проводятся переносным датчиком (29) измерения массовой доли хлорида в добываемой руде. При работе комбайнов калийная руда загружается в самоходные вагоны (64-67). Из самоходных вагонов калийная руда разгружается через рудоспускные скважины (17-20) на конвейеры ответвлений (15, 16). Поскольку калийная руда из забоев на конвейеры поступает с различным содержанием хлорида калия в руде, необходимо, чтобы массовая доля хлорида калия в руде, подаваемая с магистрального конвейера (1) на обогащение, была постоянна, т.к. этого требует условие его заданного расчета, исходя из методических условий обогащения. Несоблюдение этих условий ведет к усложнению процесса обогащения, уменьшению производительности обогащения, снижению качества получаемого продукта и рентабельности производства обогащения.

В связи с этим калийная руда поэтапно смешивается на конвейерах ответвлений (15 и 16) следующим образом: вначале поступает руда из рудоспускных скважин (17, 19) на конвейеры при разгрузке самоходных вагонов (64, 66) соответственно, а затем - из рудоспускных скважин (18, 20) при разгрузке самоходных вагонов (65, 67) соответственно. Далее происходит смешивание калийной руды на магистральном конвейере (2), но после того как с конвейера ответвлений (16) она соединяется с калийной рудой, поступающей на магистральный конвейер (2) с конвейера ответвлений (15).

При этом на блоки управления (БУ) (31, 33) конвейеров ответвлений (15 и 16) соответственно подаются сигналы с датчиков (21, 22) и (23, 24) соответственно, измеряющих объем и массу калийной руды на конвейерах ответвлений, которые необходимы для использования модулем расчета (35) погонной нагрузки, массовой доли хлорида калия в руде. После этого с центрального устройства управления (7) поступают сигналы на сигнализаторы (26, 28) о разрешении разгрузки самоходных вагонов (65) и (67), и машинист самоходного вагона начинает разгрузку. Рассчитывается нагрузка P на конвейерах (15, 16) по формуле:

P=Q/L=Q/V·t,

где

Q - масса, измеренная датчиком объема и массы;

L - длина загруженного участка ленты;

V - скорость движения ленты;

t - время разгрузки самоходного вагона, определяемого по сигналам наличия и отсутствия слоя руды на тяговых органах.

После окончания разгрузки самоходных вагонов (65), (67) конвейер ответвлений (15) останавливают, а конвейер (16) продолжает работать и разгружать калийную руду на магистральный конвейер (2), лента которого движется со скоростью, которая обеспечивает возможность равномерного распределения на ней калийной руды за счет смешивания калийной руды с конвейера ответвлений (16) и с конвейера ответвлений (15). При нахождении на одинаковых расстояниях от точки конвейера ответвлений (15) руды на конвейерах - магистральном (2) и ответвлений (15), конвейер ответвлений (15) включается со скоростью движения ленты, равной скорости движения ленты магистрального конвейера (2). В этой смеси калийной руды датчиком (10) измеряют общую массу руды и массовую долю хлорида калия в ней. Эти данные передаются в центральное устройство управления (7).

Зная общую массу калийной руды и массовую долю хлорида калия, проводят дозированную подачу руды с магистрального конвейера (2) на магистральный конвейер (1) из бункера (3) за счет наличия датчиков уровня (8, 9), установленных у бункера и передающих информацию к центральному устройству управления, которое подает команду на питатель (4) под бункером через блок управления (БУ) (6) и пусковое устройство (5), а над бункером - к датчику скорости (44), к модулю управления приводом с регулируемой скоростью (45) к электроприводу ЭР; от датчика (10) - на процессор (46), модуль расчета погонной нагрузки (47), в базу данных (48), на интерфейсе связи (49) (фиг. 8) к центральному устройству управления (7), позволяя четко регулировать подачу количества хлорида калия в руде на магистральном конвейере, таким образом, чтобы оно всякий раз было одинаковым и приближалось к количеству задаваемого, подаваемого на обогащение.

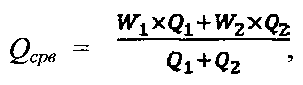

По информации от всех датчиков, модулей и блоков управления (фиг. 1-9), в том числе по информации о массовой доле хлорида калия в забоях (56, 57, 58, 59) - от переносного датчика (29) и нагрузках на конвейерах также с каждого забоя, определяется средневзвешенное значение массовой доли хлорида калия в добываемой руде на каждом конвейере ответвлений (15, 16) по формуле:

где

W1, W2 - производительность механизмов периодической подачи руды, т/ч;

Q1, Q2 - значения массовой доли хлорида калия в руде в забоях, %.

Далее, исходя из этих значений, по той же формуле определяется средневзвешенное значение доли хлорида калия в руде на магистральном конвейере (2) после смешения потоков калийной руды с конвейеров (15 и 16) ответвлений.

Полученное средневзвешенное значение массовой доли хлорида калия в руде, сравнивается с фактическим значением массовой доли хлорида калия, измеренное датчиком (10) и с заданным значением массовой доли хлорида калия в руде, подаваемой на обогащение. В случае расхождения этих значений изменяют производительность механизмов периодической подачи калийной руды. Подача калийной руды, осуществляемая периодически самоходными вагонами (64, 66), а затем (65, 67), обеспечивает оптимальную равномерность подачи калийной руды на конвейеры с учетом массовой доли хлорида калия в ней для того, чтобы по величине фактическое значение его было близко или ровнялось заданному значению массовой доли хлорида калия в руде, подаваемой на обогащение.

Заявляемые способ и устройство имеют следующие преимущества перед прототипом:

- устройство позволяет расширить функциональные возможности устройства за счет получения информации одновременно и о массе руды, и массовой доле хлорида калия в руде, начиная с очистных забоев и на конвейерах;

- устройство позволяет реализовать способ повышения равномерности распределения массы калийной руды вдоль магистральных конвейеров с учетом массовой доли в ней хлорида калия за счет выполнения с регулируемой периодичностью подачи на конвейеры ответвлений руды по рудоспускным скважинам, размещенным на разных уровнях и с обеих сторон конвейеров, а также за счет оптимального размещения сигнализаторов и датчиков, фиксирующих и передающих информацию по каналам связи в центральный узел управления;

- устройство позволяет за счет наличия узла дозировки, содержащего бункер и датчики уровня, с одного магистрального конвейера, который сосредотачивает массу руды от конвейеров ответвлений, подать массу руды на магистральный конвейер, подающий ее на обогащение с расчетом и в количестве, удовлетворяющем заданный режим работы по обогащению без сбоев, простоев, усложнения процесса обогащения и в соответствии с установившимися методиками;

- устройство позволяет оптимизировать управление конвейерными линиями любой конфигурации, практически без ограничения их протяженности;

- устройство позволяет осуществить управление грузопотоками при проведении подготовительных и очистных работ в горных выработках шахт при периодической загрузке конвейеров с обеспечением оптимизации усреднения и стабилизации массовой доли калийной руды, подаваемой на обогащение;

- устройство позволяет снизить себестоимость и повысить качество и количество конечной продукции, получаемой при обогащении, за счет стабилизации массовой доли подаваемой калийной руды.

Разработаны рабочие чертежи, схемотехнические решения и программное обеспечение, изготовлены и испытаны опытные образцы.

Источники информации

1. Авторское свидетельство СССР №861218, МПК B65G 43/08, опубл. в 1981 г. (аналог).

2. Евразийский патент №01535, опубл. 30.06.2011 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ КАЛИЙНЫХ СОЛЕЙ КОМБАЙНОВЫМИ КОМПЛЕКСАМИ | 2024 |

|

RU2817486C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ КАЛИЙНЫХ СОЛЕЙ КОМБАЙНОВЫМИ КОМПЛЕКСАМИ | 2019 |

|

RU2720863C1 |

| СПОСОБ РАЗРАБОТКИ КАМЕРНОЙ СИСТЕМОЙ ПРИ ПЛАСТОВОЙ ПОДГОТОВКЕ | 2016 |

|

RU2627803C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2012 |

|

RU2501949C1 |

| СПОСОБ ПОДГОТОВКИ И РАЗРАБОТКИ ВЫЕМОЧНОГО БЛОКА ДИАГОНАЛЬНЫМИ КАМЕРАМИ | 2019 |

|

RU2709266C1 |

| СПОСОБ БЛОКОВОЙ ПОДГОТОВКИ И ОТРАБОТКИ СБЛИЖЕННЫХ ПОЛОГИХ СИЛЬВИНИТОВЫХ ПЛАСТОВ КАМЕРАМИ | 2014 |

|

RU2552270C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙНЫХ РУД | 2004 |

|

RU2265489C1 |

| СПОСОБ ПОДГОТОВКИ И ОТРАБОТКИ СБЛИЖЕННЫХ ПОЛОГИХ ПЛАСТОВ | 2013 |

|

RU2530102C1 |

| БУНКЕР-ПЕРЕГРУЖАТЕЛЬ Н.И.ГЕРЦЕНА | 1991 |

|

RU2046958C1 |

| УНИВЕРСАЛЬНЫЙ КОМПЛЕКС ДОЛИНСКОГО УКД, СЕКЦИЯ КРЕПИ (ВАРИАНТЫ), ПЕРЕКРЫТИЕ КРЕПИ, ВЫДВИЖНОЙ КОЗЫРЕК, СТАВ, ЛЕНТОЧНЫЙ КОНВЕЙЕР, МЕХАНИЗМ ЦЕНТРИРОВАНИЯ ЛЕНТЫ, УСТРОЙСТВО УПРАВЛЕНИЯ КОНВЕЙЕРА, КОМБАЙН ОЧИСТНОЙ (ВАРИАНТЫ), УСТРОЙСТВО ПОДЪЕМА БАРАБАНА КОМБАЙНА, ПРИВОД ОТБОЙНОГО БАРАБАНА КОМБАЙНА, СПОСОБ ОБЕСПЫЛИВАНИЯ РАБОЧЕГО ПРОСТРАНСТВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, МАНИПУЛЯТОР ОЧИСТНОГО КОМПЛЕКСА, ЛЕСТНИЦА СТОЕЧНАЯ | 1997 |

|

RU2130554C1 |

Устройство управления системой рудничных конвейеров обеспечивает повышение равномерности распределения массы добываемой калийной руды на магистральных конвейерах с учетом информации о массовой доле хлорида калия в ней и оптимизацию значения массовой доли хлорида калия в руде, подаваемой с конвейеров на обогащение в соответствии с задаваемой величиной этой массы. 9 ил.

Устройство для управления системой рудничных конвейеров, содержащее магистральные конвейеры: первый - подающий руду на обогащение, второй - подающий руду на первый, и конвейеры ответвлений, центральное устройство управления, блоки управления, электропривод, размещенный на выходе магистрального конвейера с регулируемой скоростью, информационные блоки для определения местонахождения, состояния, скорости перемещения механизмов периодической подачи груза на конвейеры ответвлений и наличия на них груза, модули расчета погонной нагрузки и скорости тяговых органов конвейеров, модули выдачи управляющих сигналов и управления электроприводами с регулируемой скоростью, базы данных конвейеров и механизмов, обеспечивающих грузопоток, интерфейсы связи с цифровым каналом, обеспечивающие обмен информацией и сигналов на управление механизмами периодической подачи груза и электроприводами с регулируемой скоростью тяговых органов конвейеров, процессор, датчики скорости, датчики объема и массы, комбайны, самоходные вагоны, перегружатели руды из самоходных вагонов на конвейеры ответвлений, отличающееся тем, что конвейеры ответвлений выполнены с двухсторонним размещением к ним перегружателей - рудоспускных скважин - на расстояние друг от друга вдоль конвейеров, обеспечивающим равномерность смешивания калийной руды и поступления ее на магистральные конвейеры, над рудоспускными скважинами размещены сигнализаторы; конвейеры ответвлений размещены над вторым магистральным конвейером; между магистральными конвейерами установлен бункер, дозирующий подачу смешанной калийной руды с конвейеров ответвлений и на втором магистральном конвейере, бункер снабжен датчиками уровня, питателем, блоком управления и пусковым устройством, обеспечивающим дозированное поступление массы руды по первому магистральному конвейеру, с учетом массовой доли хлорида калия, поступающей на обогащение; на очистных забоях, а также вдоль конвейеров ответвлений и над магистральным конвейером, в месте подачи калийной руды в бункер, размещены соответственно переносной и жестко связанные с центральным устройством управления датчики, информирующие о массе и объеме подаваемой калийной руды и массовой доле хлорида калия в руде; конвейер ответвлений, установленный на втором магистральном конвейере вблизи бункера снабжен электроприводом с регулируемой скоростью, обеспечивающим равномерность поступления смешиваемой массы калийной руды с этого конвейера ответвлений, с учетом доли хлорида калия в руде; при этом с переносного датчика поступает информация о массовой доле хлорида калия в очистных забоях и на магистральных конвейерах, о массе калийной руды с каждого очистного забоя на конвейерах ответвлений, по этим данным рассчитывается средневзвешенная массовая доля хлорида калия в руде, которая сравнивается с фактическим значением массовой доли хлорида калия на магистральных конвейерах и с заданным значением, подаваемым на обогащение, согласно методическим возможностям обогатительного предприятия, и в случае несоответствия этих значений система управления устройства обеспечивает изменение производительности механизма периодической подачи руды по формуле:

где

Wp - производительность очистного забоя, в котором изменяют количество руды, т/ч;

W1, W2,…,Wi - производительность других очистных забоев, т/ч;

Qзад - заданное средневзвешенное значение массовой доли руды, подаваемой на обогащение, %;

QP - массовая доля хлорида калия в руде в очистном забое, в котором изменяют производительность, %;

Q1, Q2,…,Qi, - значения массовой доли хлорида калия в руде в очистных забоях, %.

| Инжектор, работающий мятым паром | 1927 |

|

SU15305A1 |

| Устройство для автоматического управления конвейерной системой | 1989 |

|

SU1676955A1 |

| JP 2007137569 A, 07.06.2007. | |||

Авторы

Даты

2015-10-20—Публикация

2014-06-23—Подача