Изобретение относится к горной промышленности и может быть использовано при разработке полезного ископаемого с непрерывной доставкой из забоя камеры.

Известна технология разработки сильвинитовых пластов на Верхнекамском калийном месторождении, при которой отбитое комбайном полезное ископаемое транспортируют из забоя камеры до участкового конвейера с помощью самодвижущегося изгибающегося конвейера, установленного непосредственно за комбайном (Кошурников, Н.С. Проблема создания поточной технологии разработки сильвинитовых пластов на Верхнекамском калийном месторождении / Н.С.Кошурников. - Изв. Вузов. Горн. журн., 2007. - №5. - С.3-7).

Однако этот способ сложен в исполнении, так как требует постоянного наращивания конвейера для обеспечения непрерывной транспортировки руды до участкового конвейера.

Наиболее близким к предлагаемому техническому решению является технология очистных работ с применением комбайновых комплексов со средствами непрерывной доставки (конвейерами), при которой отбитое комбайном полезное ископаемое транспортируют с помощью одного-трех самодвижущихся изгибающихся конвейеров, установленных вслед за комбайном, до рудоспускной скважины с последующей разгрузкой (Кошурников, Н.С. Технология очистных работ с применением комбайновых комплексов со средствами непрерывной доставки/ Н.С. Кошурников. - Изв. Вузов. Горн. журн., 2007. - №7. - С.17-24).

Основным недостатком данного способа транспортировки руды из забоя является невозможность организации разгрузки отбитого полезного ископаемого непосредственно на рудоспускную скважину с самодвижущегося изгибающегося конвейера постоянной длины, который перемещается вслед за подвиганием забоя.

Технический результат предлагаемого изобретения заключается в увеличении эксплуатационной производительности комбайнового комплекса за счет обеспечения непрерывной работы комбайна при отработке камеры по всей ее длине.

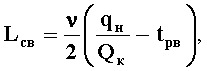

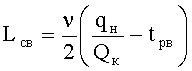

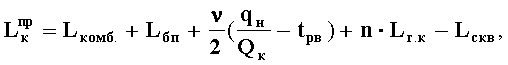

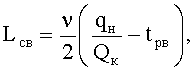

Указанный технический результат достигается тем, что в способе разработки полезного ископаемого, включающий комбайновую отработку пласта камерами, транспортировку полезного ископаемого с использованием бункера-перегружателя, самоходного вагона и самодвижущегося изгибающегося конвейера, разгрузку полезного ископаемого в скважину, транспортировку отбитого полезного ископаемого осуществляют самоходным вагоном до самодвижущегося изгибающегося конвейера, загрузочную часть которого располагают в камере, а разгрузочную - над рудоспускной скважиной, по которому полезное ископаемое транспортируют и разгружают в рудоспускную скважину, при этом передвижку конвейера на следующую скважину производят, когда длина транспортирования полезного ископаемого самоходным вагоном в камере достигает максимальной длины, равной:

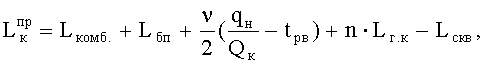

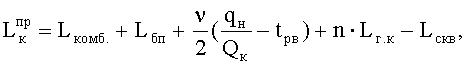

а предельную длину камеры, при которой обеспечивают непрерывную работу комбайна, с использованием бункера-перегружателя, самоходного вагона и самодвижущегося изгибающегося конвейера, рассчитывают по формуле:

где Lсв - максимальная длина транспортирования полезного ископаемого самоходным вагоном, при которой обеспечивают непрерывную работу комбайна;

Lг.к. - длина самодвижущегося изгибающегося конвейера, м;

Lкомб.+Lбп - длина комбайна и бункера перегружателя, м;

n - количество конвейеров в камере;

ν - скорость движения самоходного вагона, м/мин;

qн - вместимость бункера-перегружателя, т;

Qк - производительность комбайна, т/мин;

tрв - время разгрузки вагона, мин;

Lскв - расстояние между рудоспускными скважинами, м.

При необходимости транспортировку полезного ископаемого осуществляют с использованием нескольких самодвижущихся изгибающихся конвейеров.

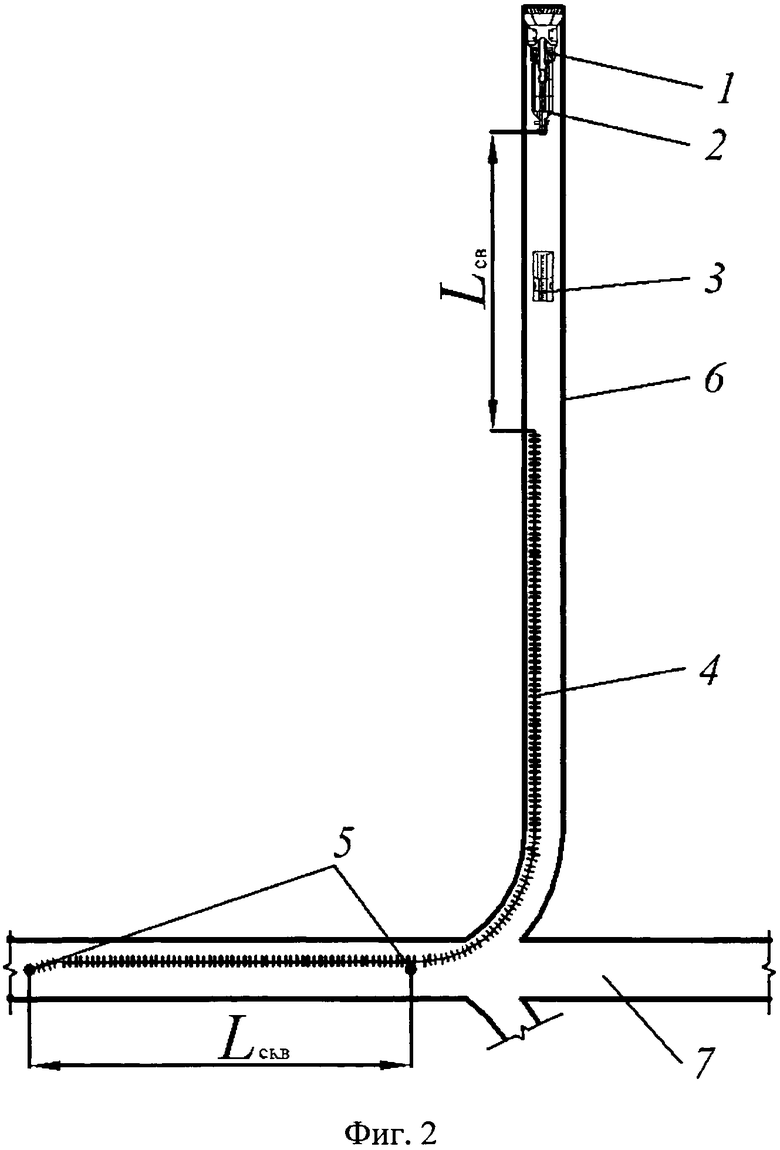

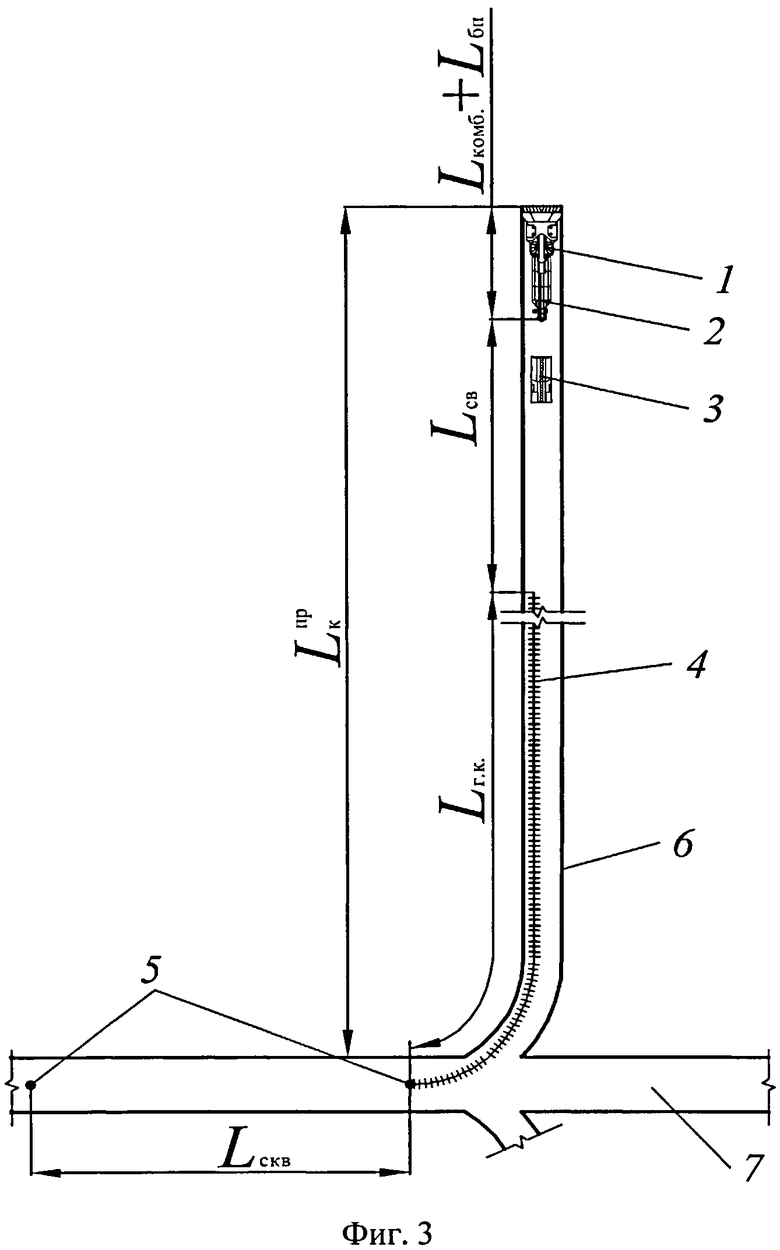

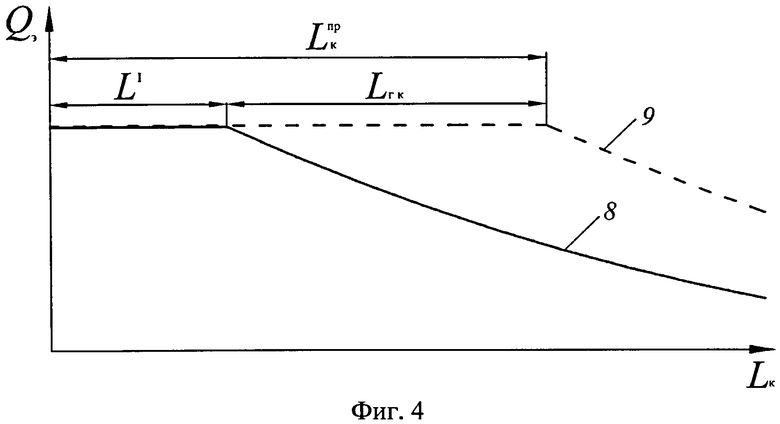

Сущность способа поясняется чертежами, где на фиг.1 представлена схема отработки начальной части камеры; на фиг.2 - схема отработки основной части камеры с частичным размещением конвейера в камере; на фиг.3 - схема отработки конечного участка камеры с размещением конвейера в камере на максимально возможную длину; на фиг.4 - диаграмма изменения эксплуатационной производительности комбайнового комплекса от длины доставки.

На чертежах обозначено: 1 - проходческо-очистной комбайн; 2 - бункер-перегружатель; 3 - самоходный вагон; 4 - самодвижущийся изгибающийся конвейер; 5 - рудоспускная скважина; 6 - очистная камера; 7 - выемочный штрек; 8 - кривая производительности транспортной системы от длины доставки, включающая бункер-перегружатель и самоходный вагон; 9 - кривая производительности транспортной системы от длины доставки, включающая бункер-перегружатель, самоходный вагон и самодвижущийся изгибающийся конвейер.

Способ осуществляется следующим образом.

Отработку очистной камеры 6 ведут поэтапно.

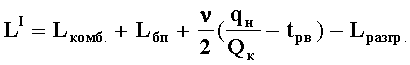

На первом этапе (Фиг.1) комбайновый комплекс в составе комбайна 1, бункера-перегружателя 2 и самоходного вагона 3 осуществляет отработку начальной части очистной камеры 6 на максимальную длину камеры LI, при которой обеспечивается непрерывная работа комбайна, определяемую по формуле:

где LI - максимальная длина камеры, при которой обеспечивают непрерывную работу комбайна с транспортировкой полезного ископаемого самоходным вагоном, м;

Lкомб.+Lбп - длина комбайна и бункера перегружателя, м;

ν - скорость движения самоходного вагона, м/мин;

qн - вместимость бункера-перегружателя, т;

Qк - производительность комбайна, т/мин;

Lразгр. - расстояние от устья очистной камеры до места разгрузки самоходного вагона в рудоспускную скважину, м;

tрв - время разгрузки вагона, мин.

При этом отбитое комбайном 1 полезное ископаемое поступает в бункер-перегружатель 2, из которого его перегружают в самоходный вагон 3, транспортируют и разгружают на ближайшую рудоспускную скважину 5, предварительно пробуренную на выемочном штреке 7. При этом изгибающийся самодвижущийся конвейер 4 не задействован в транспортировке полезного ископаемого и находится в выемочном штреке 7.

При дальнейшей отработке камеры 6 на длину, большую, чем максимальная длина камеры, при которой обеспечивают непрерывную работу комбайна с транспортировкой полезного ископаемого самоходным вагоном LI, длина транспортирования полезного ископаемого самоходным вагоном Lсв увеличивается, соответственно увеличивается время доставки отбитого полезного ископаемого из забоя камеры до рудоспускной скважины, и комбайн начинает простаивать в ожидании порожнего самоходного вагона.

Для обеспечения непрерывной работы комбайна 1 (Фиг.2), используют самодвижущийся изгибающийся конвейер 4, который перемещают с выемочного штрека 7 непосредственно в очистную камеру 6, при этом загрузочную часть конвейера располагают в камере так, чтобы расстояние от забоя камеры до конвейера обеспечивало возможность размещения в ней комбайна, бункера-перегружателя и самоходного вагона, а разгрузочную часть - на выемочном штреке над рудоспускной скважиной 5.

Транспортировку отбитого полезного ископаемого из забоя камеры осуществляют следующим образом. Отбитое полезное ископаемое комбайном 1 перегружают посредством бункера-перегружателя 2 в самоходный вагон 3, который доставляет полезное ископаемое на самодвижущийся изгибающийся конвейер 4, по которому его транспортируют до рудоспускной скважины 5.

С достижением максимальной длины транспортирования Lсв полезного ископаемого самоходным вагоном 3 от места загрузки полезного ископаемого в самоходный вагон до изгибающегося самодвижущегося конвейера 4 (Фиг.3), при которой обеспечивается непрерывная работа комбайна, осуществляют передвижку самодвижущегося изгибающегося конвейера в камеру 6 с установкой разгрузочной ветви над следующей рудоспускной скважиной 5 на расстояние Lcкв и ведут дальнейшую отработку камеры на предельную длину, обеспечивающую непрерывную работу комбайна.

В этом случае максимальную длину транспортирования определяют из соотношения:

где Lсв - максимальная длина транспортирования полезного ископаемого самоходным вагоном, при которой обеспечивают непрерывную работу комбайна;

ν - скорость движения самоходного вагона, м/мин;

qн - вместимость бункера-перегружателя, т;

Qк - производительность комбайна, т/мин;

tрв - время разгрузки вагона, мин.

Предельную длину камеры, при которой возможна непрерывная работа комбайнового комплекса с использованием бункера-перегружателя, самоходного вагона и самодвижущегося изгибающегося конвейера определяют по формуле:

где

Lг.к. - длина самодвижущегося изгибающегося конвейера, м;

Lкомб.+Lбп - длина комбайна и бункера перегружателя, м;

n - количество конвейеров в камере;

ν - скорость движения самоходного вагона, м/мин;

qн - вместимость бункера-перегружателя, т;

Qк - производительность комбайна, т/мин;

tрв - время разгрузки вагона, мин;

Lскв - расстояние между рудоспускными скважинами, м.

В случае, если расчетная (проектная) длина камеры значительно больше предельной длины камеры

Длина отрабатываемой камеры при условии непрерывной работы комбайнового комплекса с использованием одного самодвижущегося изгибающегося конвейера может достигать 250-320 м, при использовании двух-трех конвейеров - 400-460 м и 550-600 м соответственно.

Эффективность предлагаемого способа подтверждается диаграммой изменения производительности транспортной системы (Q) от расстояния доставки (Lдост) при работе комбайнового комплекса с разгрузкой полезного ископаемого в рудоспускную скважину (Фиг.4).

Диаграмма показывает, что применение комбайнового комплекса с одним самодвижущимся изгибающимся конвейером позволяет увеличить длину участка непрерывной работы комбайна с LI до

Применение предлагаемого способа разработки полезного ископаемого позволяет обеспечить непрерывную работу комбайна по всей длине камеры и, как следствие, увеличить эксплуатационную производительность комбайнового комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАНСПОРТИРОВКИ ОТБИТОЙ ГОРНОЙ МАССЫ | 2013 |

|

RU2539090C1 |

| СПОСОБ ПОДГОТОВКИ И РАЗРАБОТКИ ВЫЕМОЧНОГО БЛОКА ДИАГОНАЛЬНЫМИ КАМЕРАМИ | 2019 |

|

RU2709266C1 |

| СПОСОБ РАЗРАБОТКИ КАМЕРНОЙ СИСТЕМОЙ ПРИ ПЛАСТОВОЙ ПОДГОТОВКЕ | 2016 |

|

RU2627803C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ КАЛИЙНЫХ СОЛЕЙ КОМБАЙНОВЫМИ КОМПЛЕКСАМИ | 2024 |

|

RU2817486C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ КАЛИЙНЫХ СОЛЕЙ КОМБАЙНОВЫМИ КОМПЛЕКСАМИ | 2019 |

|

RU2720863C1 |

| Способ подготовки и разработки выемочного блока или панели диагональными камерами | 2023 |

|

RU2828366C1 |

| СПОСОБ ОТРАБОТКИ КАМЕР БОЛЬШОГО СЕЧЕНИЯ ГОРИЗОНТАЛЬНЫМИ СЛОЯМИ | 2006 |

|

RU2309252C1 |

| Способ разработки мощных месторождений полезных ископаемых | 1986 |

|

SU1418472A1 |

| Способ проходки подземной выработки и система для его осуществления | 2017 |

|

RU2666838C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ ПОЛЕЗНЫХ ИСКОПАЕМЫХ КОМБАЙНОВЫМИ КОМПЛЕКСАМИ | 1992 |

|

RU2036306C1 |

Изобретение относится к горной промышленности и может быть использовано при разработке полезного ископаемого с непрерывной доставкой из забоя камеры. Техническим результатом является увеличение эксплуатационной производительности комбайнового комплекса. Транспортировку отбитого комбайном полезного ископаемого осуществляют самоходным вагоном до самодвижущегося изгибающегося конвейера, загрузочную часть которого располагают в камере, а разгрузочную - над рудоспускной скважиной, по которому полезное ископаемое транспортируют и разгружают в рудоспускную скважину, при этом передвижку конвейера на следующую скважину производят, когда длина транспортирования полезного ископаемого самоходным вагоном в камере достигает максимальной длины, определяемой по математическому выражению. Предельную длину камеры, при которой обеспечивают непрерывную работу комбайна, с использованием бункера-перегружателя, самоходного вагона и самодвижущегося изгибающегося конвейера рассчитывают по математическому выражению. 1 з.п. ф-лы, 4 ил.

Способ разработки полезного ископаемого, включающий комбайновую отработку пласта камерами, транспортировку полезного ископаемого с использованием бункера-перегружателя, самоходного вагона и изгибающегося самодвижущегося конвейера, разгрузку полезного ископаемого в скважину, отличающийся тем, что транспортировку отбитого полезного ископаемого осуществляют самоходным вагоном до самодвижущегося изгибающегося конвейера, загрузочную часть которого располагают в камере, а разгрузочную - над рудоспускной скважиной, по которому полезное ископаемое транспортируют и разгружают в рудоспускную скважину, при этом передвижку конвейера на следующую скважину производят, когда длина транспортирования полезного ископаемого самоходным вагоном в камере достигает максимальной длины, равной

а предельную длину камеры, при которой обеспечивают непрерывную работу комбайна с использованием бункера-перегружателя, самоходного вагона и самодвижущегося изгибающегося конвейера, рассчитывают по формуле

где Lсв - максимальная длина транспортирования полезного ископаемого самоходным вагоном, при которой обеспечивают непрерывную работу комбайна;

Lг.к - длина самодвижущегося изгибающегося конвейера, м;

Lкомб.+Lбп - длина комбайна и бункера перегружателя, м;

n - количество конвейеров в камере;

ν - скорость движения самоходного вагона, м/мин;

qн - вместимость бункера-перегружателя, т;

Qк - производительность комбайна, т/мин;

tpв - время разгрузки вагона, мин;

Lcкв - расстояние между рудоспускными скважинами, м.

2. Способ по п.1, отличающийся тем, что транспортировку полезного ископаемого осуществляют с использованием n количества самодвижущихся изгибающихся конвейеров.

| КОШУРНИКОВ Н.С | |||

| Технология очистных работ с применением комбайновых комплексов со средствами непрерывной доставки // Изв | |||

| вузов | |||

| Горн | |||

| журн | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ разработки свиты сближенных пологих пластов полезного ископаемого | 1981 |

|

SU950915A1 |

| Способ разработки пологих пластов полезных ископаемых | 1980 |

|

SU949182A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ ИЗ КАРЬЕРОВ И ШАХТ (ВАРИАНТЫ) | 1997 |

|

RU2136883C1 |

| Автоматическое устройство для загрузки конвейера | 1950 |

|

SU95193A1 |

Авторы

Даты

2013-12-20—Публикация

2012-07-02—Подача