Изобретение относится к пищевой, сельскохозяйственной, химической и другим отраслям промышленности и предназначено для смешивания вязко-пластичных и сыпучих масс, получения упорядоченного распределения исходных компонентов внутри готовой смеси, может быть использовано при производстве строительных материалов, а также для приготовления вафельного теста.

Известен способ смешения сыпучих и жидких компонентов для получения вязко-пластичной смеси, заключающийся в подаче материалов для замеса в емкость и смешении их посредством вращения месильного органа.

Известно устройство для получения вязко-пластичной смеси - тестомесильная машина, содержащая емкость с вертикальным рабочим органом, механизм вращения и подъема рабочего органа, приспособление для закрепления емкости, которое используют для осуществления данного способа (А.С. СССР №1115694, МПК A21C 1/04).

Недостатком данного способа и устройства является низкая эффективность сглаживания смеси.

Известен способ смешивания сыпучих и жидких компонентов в цилиндрической емкости при атмосферном давлении рабочим органом - турбиной, установленным в нижней части емкости. Загрузка сыпучих и жидких компонентов производится через патрубки, расположенные в крышке емкости.

Основным недостатком описанного способа является подача единовременно большой массы сыпучих компонентов в жидкие компоненты, ранее поданные в емкость. Кроме того, при смешивании в смесь попадают пузырьки воздуха, а для их удаления из смеси и получения однородной смеси требуется значительное время смешения ввиду больших объемов смеси. Все это увеличивает набухаемость белковых веществ, содержащихся в муке, повышает вязкость вафельного теста, что, в конечном итоге, отрицательно сказывается на качестве готовых изделий.

Известен турбомиксер, содержащий цилиндрическую емкость, установленную на трех опорах, имеющую крышку, патрубки для загрузки сухих и жидких компонентов, смотровой люк. В днище люка емкости вмонтирован донный клапан для слива готовой смеси. Внутри емкости на дне установлено на валу электродвигателя турбоколесо, которое вращается с большой скоростью внутри статора, обеспечивая получение однородной структуры вязко-пластичной массы. Турбомиксер предназначен для приготовления вафельного теста, а также для прочих смесей из сухих и жидких компонентов. Рабочий объем емкости составляет 60 литров, мощность электродвигателя 3 кВт, время замеса одной порции 3 минуты, время общего цикла приготовления одной порции вафельного теста 10 минут.

Основным недостатком описанного турбомиксера для приготовления вафельного теста является увеличенное время цикла приготовления одной порции смеси вафельного теста, так как подача компонентов смеси и разгрузка готового продукта происходят под действием сил тяжести, а сам замес происходит при атмосферном давлении, что приводит к появлению в замешиваемой смеси избыточного содержания воздушных пузырьков, требуется дополнительное время замеса для их удаления, что в конечном итоге увеличивает время замеса вафельного теста [http://www.3f-eng.ru/products/smeshivanie/turbomikser_tm_60/html].

Наиболее близким по технической сущности к заявляемому способу является способ смешения сыпучих и жидких компонентов для получения вязко-пластичной смеси, заключающийся в раздельной подаче материалов для замеса в емкость для смешивания с образованием отдельных струй жидкости по высоте емкости и перемешивании их посредством вращения лопастей месильного органа - смесителя.

Устройство, реализующее этот способ, содержит цилиндрическую емкость для смешивания сыпучих и жидких компонентов - дежу и устройство для смешивания - месильный орган. Месильный орган выполнен в виде установленного по центру дежи полого вращающегося вала с равномерно расположенными по высоте полыми тестомесильными лопастями. Лопасти имеют продольный паз с отверстиями (патент РФ 2475027, МПК A21C 1/02, 2006 г.).

Недостатком этих технических решений является низкая интенсивность перемешивания промежуточных слоев теста, т.к. интенсивный замес осуществляется на уровне расположения месильных лопастей, т.е. промежуточные слои теста замешиваются неравномерно, что в итоге снижает качество продукции.

Задачей изобретения является повышение качества получаемой смеси и снижение удельных энергозатрат на единицу продукции, снижение окисляемости и вязкости перемешиваемых продуктов ввиду снижения содержания кислорода в емкости, снижения времени смешивания компонентов.

Поставленная задача решается тем, что в способе получения вязко-пластичной смеси, включающем раздельную подачу в цилиндрическую емкость для смешивания сухих сыпучих компонентов и жидких компонентов с последующим разделением жидких компонентов на отдельные струи, перемешивание их вращающимся смесителем и вывод готовой вязко-пластичной смеси, создают вакуум в герметичной цилиндрической емкости для смешивания, разделенной на две зоны перфорированной цилиндрической емкостью центрального смесителя с разностью давления между внешней зоной и внутренней, достаточной для выталкивания отдельных струй жидкости во внешнюю зону и создания постоянно циркулирующего потока отдельных струй смеси в горизонтальных и вертикальных плоскостях. Подачу компонентов осуществляют под давлением в два этапа: первым этапом одновременно подают жидкие компоненты в емкость для смешивания для непрерывного образования жидких отдельных струй и сухие компоненты в перфорированную емкость, вторым этапом подают остаток сухих сыпучих компонентов для опудривания созданных струй с последующим непрерывным перемешиванием и гомогенизацией вязко-пластичной смеси.

Предлагаемый способ получения вязко-пластичной смеси осуществляется в устройстве, содержащем цилиндрическую емкость для смешивания жидких и сухих сыпучих компонентов, смеситель с отверстиями и устройством для вращения, устройство подачи сухих компонентов, устройство подачи жидких компонентов и устройство для вывода вязко-пластичной смеси, емкость для смешивания выполнена герметичной и снабжена патрубками устройств подачи компонентов и патрубком устройства для создания вакуума в емкости для смешивания. Смеситель установлен на наклонном днище цилиндра емкости для смешивания с единой осью вращения и выполнен в виде подвижного ротора и неподвижного статора, снабженного перфорированной внутренней цилиндрической емкостью с верхней частью в виде перевернутого усеченного конуса - диффузора. Патрубок устройства подачи сухих компонентов направлен в верхнюю часть внутренней цилиндрической емкости, а патрубок устройства подачи жидких компонентов направлен по касательной к ее поверхности с внешней стороны. Ротор имеет спиралевидные лопатки.

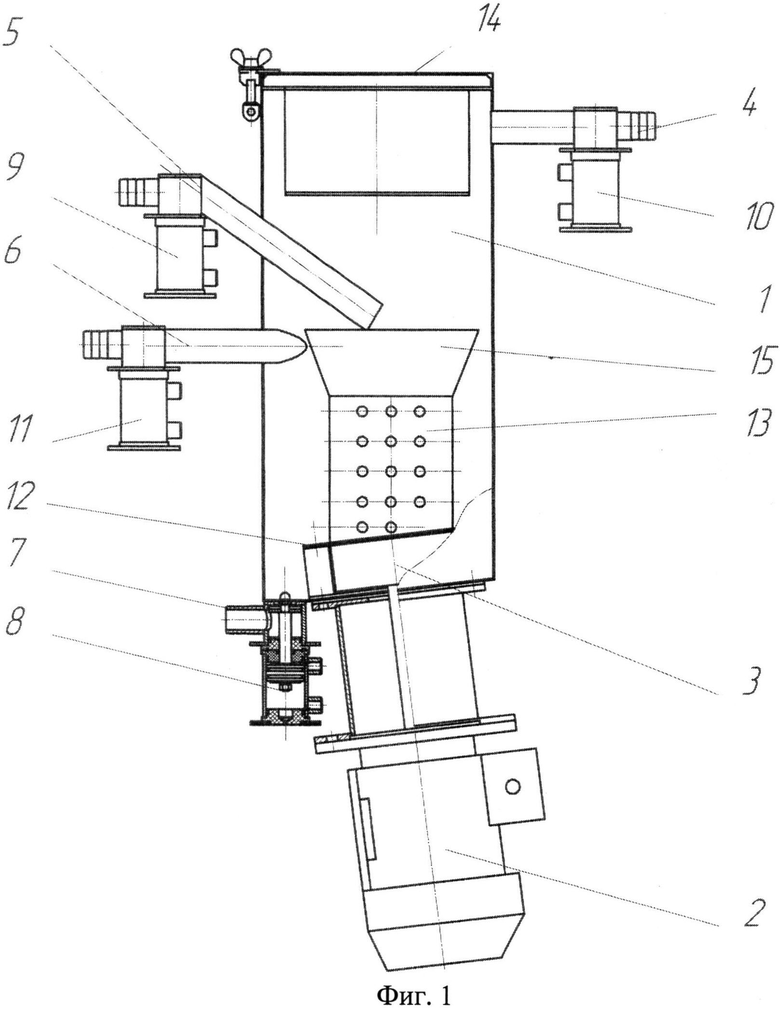

На фиг. 1 представлено устройство для получения вязко-пластичной смеси.

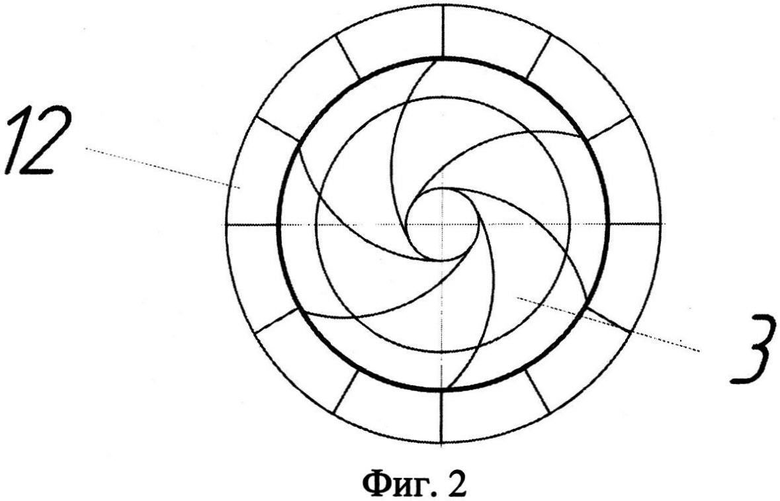

На фиг. 2 показан вид сверху предлагаемого устройства.

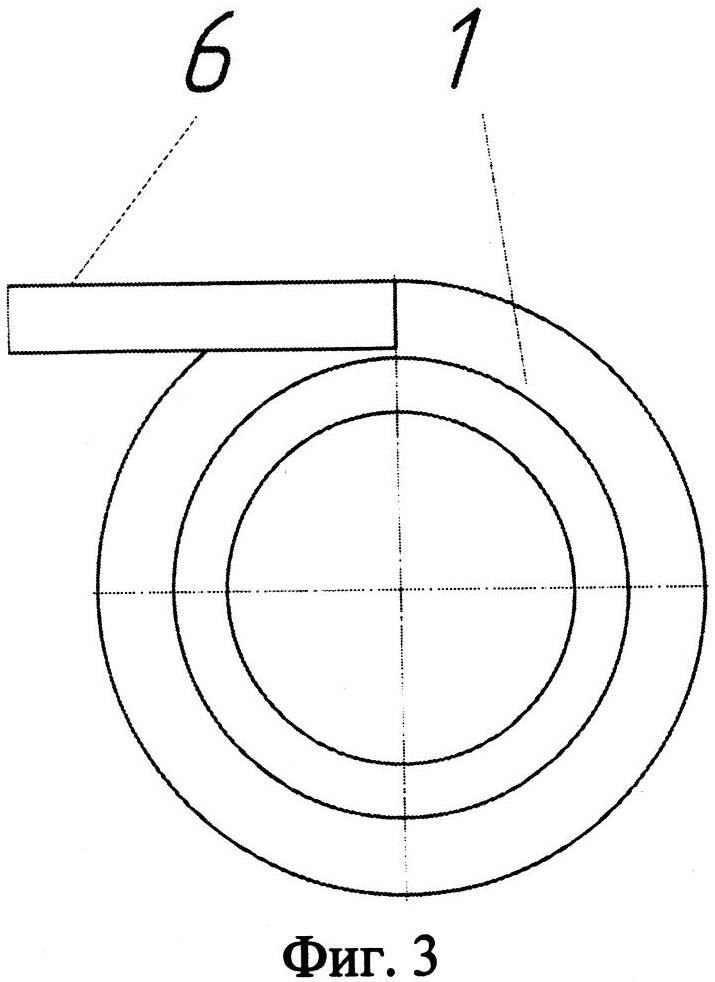

На фиг. 3 изображено сечение ротора и статора.

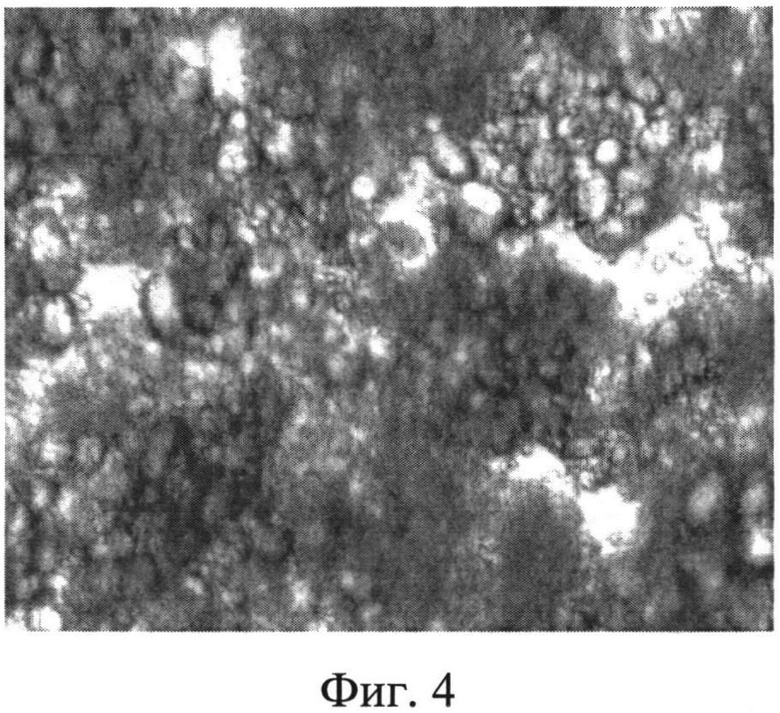

На фиг. 4 представлена фотография структуры вафельного теста при времени замеса t=10 с.

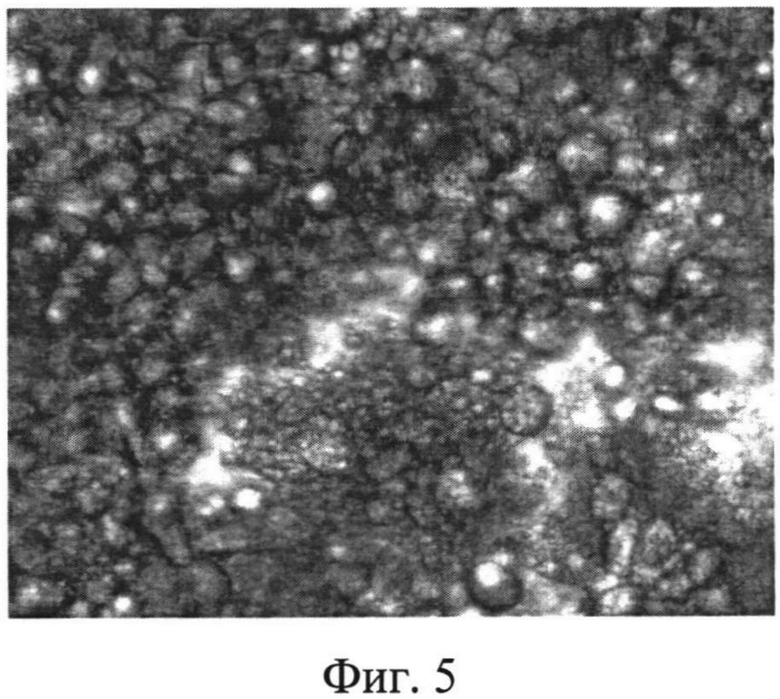

На фиг. 5 представлена фотография структуры вафельного теста при времени замеса t=20 с.

На фиг. 6 представлена фотография структуры вафельного теста при времени замеса t=30 с.

Предлагаемый способ получения вязко-пластичной смеси состоит в том, что смешение происходит в вакууме. Наличие вакуума обеспечивает обезвоздушивание смешиваемых масс от пузырьков воздуха, которые неизбежно образовались бы при интенсивном перемешивании в воздушной среде. Сыпучие массы в смеси с воздухом, попадая в разреженное пространство, мгновенно распыляются на отдельные частицы и под действием сил тяжести опускаются в быстро движущиеся вязко-пластичные массы, которые движутся в горизонтальной и вертикальной плоскости под действием центробежных сил, возникающих при вращении ротора. Вязко-пластичные массы опускаются по внутреннему перфорированному цилиндру к ротору, имеющему подвижные лопатки в форме спирали, которыми при вращении под действием центробежных сил вязко-пластичные массы отбрасываются через отверстия статора к стенкам цилиндрической емкости. Затем они поднимаются вверх по каналу, образованному поверхностями внутреннего перфорированного цилиндра и цилиндрической емкостью, при этом вязко-пластичные массы проходят через отверстия перфорированного цилиндра, вновь опускаются к ротору, захватывая частицы сыпучих масс. Таким образом происходит быстрое смешивание и образование однородной массы с минимальными затратами энергии. Кроме того, смешивание происходит с минимальным количеством кислорода, что существенно снижает окисление перемешиваемых масс, снижает вязкость и повышает качество готовой смеси.

Устройство, реализующее предлагаемый способ получения вязко-пластичной смеси, содержит цилиндрическую емкость 1, дно емкости относительно вертикальной оси установлено под углом, величина которого больше угла трения получаемой смеси; привод вращения смесителя, состоящий из электродвигателя 2, на валу которого находится ротор 3; размещенные на разной высоте три патрубка на образующей цилиндра: 4 - патрубок для откачки воздуха и создания вакуума в цилиндрической емкости 1, наклонный патрубок 5 - для подачи смеси сыпучих компонентов, выходной конец которого расположен на оси цилиндрической емкости 1, 6 - патрубок для подачи жидких компонентов; патрубок 7 - для вывода готовой продукции на горизонтальной части днища емкости; автоматические клапаны 8, 9, 10, 11, управляемые блоком управления; статор 12; перфорированная цилиндрическая емкость 13 с диффузором 15 в верхней части в виде перевернутого усеченного конуса и герметичная крышка 14, обеспечивающая герметичность цилиндрической емкости.

Привод установлен на наклонной части днища. Герметичность соединения вала двигателя с емкостью достигается торцевым уплотнением. Внутри на днище вокруг ротора 3 закреплен неподвижный статор 12. Над статором 12 располагается внутренняя перфорированная цилиндрическая емкость 13, установленная с зазором относительно внутренней поверхности цилиндрической емкости 1. Патрубок 5 для ввода в центр сухих компонентов установлен над диффузором 15, а патрубок 6 для подачи жидких компонентов - ниже диффузора 15. Ротор 3 выполнен в виде диска, на котором расположены неподвижные лопатки, имеющие форму спирали (например, Архимедовой спирали).

Устройство работает следующим образом. Блоком управления включается электродвигатель 2 привода ротора 3, затем включается автоматический клапан 10 патрубка 4 для создания вакуума в цилиндрической емкости 1, вакуум создается путем откачивания воздуха. Далее включаются автоматические клапаны 9, 11 и через патрубок 6 подаются жидкие компоненты, а через патрубок 5 подаются сыпучие компоненты. Сыпучий продукт, выходя из патрубка 5, попадает в вакуумированное пространство, мгновенно разделяется на отдельные частицы и соприкасается с жидкой массой, образуя элементарные струи, что способствует быстрому получению вязко-пластичной смеси. Струи жидкой смеси центробежными силами при вращении лопастей ротора 3 обеспечивают движение жидкой смеси через отверстия внутренней перфорированной цилиндрической емкости 13 в двух плоскостях: горизонтальной и вертикальной. Струи жидких компонентов, проходя через отверстия перфорированной цилиндрической емкости 13, захватывают частицы сыпучих масс. При этом происходит интенсивное смешивание за короткое время и образование однородной массы высокого качества. После смешения и получения готовой смеси открывается автоматический клапан 8 и через патрубок 7 готовая вязко-пластичная смесь отправляется в расходную емкость.

Пример

Замес вафельного теста происходит в вакуумированной емкости предлагаемого устройства. Сыпучие компоненты подаются в емкость принудительно в виде распыленного факела, что позволяет производить смешивание сыпучих и жидких компонентов с момента их попадания в емкость. Подача компонентов и выгрузка готовой смеси происходит при помощи перепада давлений между внешним и внутренним объемами цилиндрической емкости, что значительно сокращает время загрузки и разгрузки и составляет около 60 секунд.

Для получения однородной смеси вафельного теста время замеса составляет около 30 с.

Таким образом, время цикла для замеса одной порции, загрузка исходных компонентов, замес теста и разгрузка готового теста составляет около 90 секунд. Дальнейшее увеличение времени замеса теста приводит к повышению энергозатрат.

В прототипе, используемом при замесе вафельного теста для линии производства вафель, при известных технических характеристиках и объемной плотности вафельного теста ρ=1150 кг/м3 производительность составляет 115 кг/ч, мощность электродвигателя для вращения мешалки устройства составляет 1,0 кВт, время цикла замеса - 6 мин, в час в смесителе совершают десять циклов, т.е. масса одной порции вафельного теста составляет 11,5 кг.

В предлагаемом устройстве при той же производительности масса одной порции вафельного теста составляет 11,5 кг, что позволяет использовать месильную емкость меньших размеров, мощность электродвигателя для вращения ротора устройства составляет 0,75 кВт, количество замесов составляет сорок циклов в час при времени цикла замеса 1,5 мин. Производительность составляет 460 кг/ч.

Для создания вакуума в месильной емкости и транспортирования исходных компонентов и готовой смеси мощность электродвигателя вакуум-насоса составляет 1 кВт. Общая мощность для замеса вафельного теста на предлагаемом устройстве составляет 1,75 кВт.

Удельную мощность для замеса вафельного теста в рассматриваемых устройствах определяем по формуле:

где N - мощность, затрачиваемая на замес вафельного теста, кВт;

Q - производительность устройства, кг/ч.

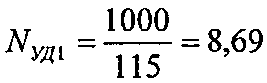

Удельная мощность для замеса вафельного теста в прототипе составляет:

Вт/кг.

Вт/кг.

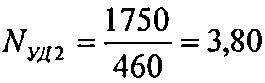

Удельная мощность для замеса вафельного теста в предлагаемом устройстве составляет:

Вт/кг.

Вт/кг.

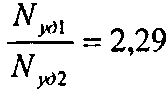

По сравнению с прототипом, у которого удельная мощность для замеса вафельного теста составляет NУД1=8,69 Вт/кг, у устройства, предлагаемого в качестве примера изобретения, удельная мощность для замеса вафельного теста составляет NУД2=3,80 Вт/кг. Таким образом, подтверждаются наши выводы о снижении энергозатрат в 2,29 раза, т.е.  .

.

На представленных фотографиях структуры вафельного теста, полученного на предлагаемом устройстве, видно, что в течение первых 10 секунд в структуре теста преобладают участки непромеса, однородность вафельного теста 20%. После 20 секунд замеса участки непромеса сокращаются и структура теста становится более однородной, однородность вафельного теста 60%. После 30 секунд замеса структура теста имеет полную однородность - 100%, что показывает готовность вафельного теста к дальнейшему использованию для выпечки вафельных листов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ СТАНЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ВЯЗКО-ТЕКУЧЕЙ СМЕСИ | 2015 |

|

RU2581483C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2489657C1 |

| СМЕСИТЕЛЬ АКТИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ | 2020 |

|

RU2785425C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1999 |

|

RU2159547C1 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ ВИДА ПРЯНИКОВ И КОВРИЖЕК, БАРАНОЧНЫХ ИЗДЕЛИЙ, ПЕЧЕНЬЯ, ВАФЕЛЬ И ИЗДЕЛИЙ НА ВАФЕЛЬНОЙ ОСНОВЕ, ТОРТОВ И ПИРОЖНЫХ | 1997 |

|

RU2093032C1 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ ВИДА ПЕЧЕНЬЯ САХАРНОГО, ВАФЕЛЬ И ИЗДЕЛИЙ НА ВАФЕЛЬНОЙ ОСНОВЕ, ТОРТОВ И ПИРОЖНЫХ, КЕКСОВ, БИСКВИТНЫХ РУЛЕТОВ И РОМОВЫХ БАБ | 1997 |

|

RU2093033C1 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ ВИДА ПРЯНИКОВ И КОВРИЖЕК, ПЕЧЕНЬЯ, ТОРТОВ И ПИРОЖНЫХ | 1997 |

|

RU2093989C1 |

| Центробежный смеситель | 1990 |

|

SU1745322A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКООБРАЗНЫХ СРЕД | 2014 |

|

RU2594531C2 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221454C1 |

Изобретение относится к пищевой, сельскохозяйственной, химической и другим отраслям промышленности и предназначено для смешивания вязко-пластичных и сыпучих масс, получения упорядоченного распределения исходных компонентов внутри готовой смеси, может быть использовано при производстве строительных материалов, а также для приготовления вафельного теста. Способ получения вязко-пластичной смеси включает раздельную подачу в цилиндрическую емкость для смешивания сухих сыпучих компонентов и жидких компонентов с последующим разделением жидких компонентов на отдельные струи, перемешивание их вращающимся смесителем и вывод готовой вязко-пластичной смеси, создание вакуума в герметичной цилиндрической емкости для смешивания, разделенной на две зоны перфорированной емкостью центрального смесителя с разностью давления между внешней зоной и внутренней, достаточной для выталкивания отдельных струй жидкости во внешнюю зону и создания постоянно циркулирующего потока отдельных струй смеси в горизонтальных и вертикальных плоскостях, подачу компонентов осуществляют в два этапа: первым этапом одновременно подают жидкие компоненты в емкость для смешивания для непрерывного образования жидких отдельных струй и сухие компоненты в перфорированную емкость, вторым этапом подают остаток сухих сыпучих компонентов для опудривания созданных струй с последующим непрерывным перемешиванием и гомогенизацией вязко-пластичной смеси. Устройство для получения вязко-пластичной смеси содержит цилиндрическую емкость для смешивания жидких и сухих сыпучих компонентов, смеситель с отверстиями и устройством для вращения, устройство подачи сухих компонентов, устройство подачи жидких компонентов и устройство для вывода вязко-пластичной смеси, емкость для смешивания выполнена герметичной и снабжена патрубками устройств подачи компонентов и патрубком устройства для создания вакуума в емкости для смешивания, смеситель установлен на наклонном днище цилиндра емкости для смешивания с единой осью вращения и выполнен в виде подвижного ротора, имеющего спиралевидные лопатки, и неподвижного статора, снабженного перфорированной внутренней цилиндрической емкостью с верхней частью в виде перевернутого усеченного конуса - диффузора, причем патрубок устройства подачи сухих компонентов направлен в верхнюю часть внутренней цилиндрической емкости, а патрубок устройства подачи жидких компонентов направлен по касательной к ее поверхности с внешней стороны. Техническим результатом изобретения является повышение качества получаемой смеси и снижение удельных энергозатрат на единицу продукции, снижение окисляемости и вязкости перемешиваемых продуктов ввиду снижения содержания кислорода в емкости, снижения времени смешивания компонентов. 2 н.п. ф-лы, 1 пр., 6 ил.

1. Способ получения вязко-пластичной смеси, включающий раздельную подачу в цилиндрическую емкость для смешивания сухих сыпучих компонентов и жидких компонентов с последующим разделением жидких компонентов на отдельные струи, перемешивание их вращающимся смесителем и вывод готовой вязко-пластичной смеси, отличающийся тем, что создают вакуум в герметичной цилиндрической емкости для смешивания, разделенной на две зоны перфорированной емкостью центрального смесителя с разностью давления между внешней зоной и внутренней, достаточной для выталкивания отдельных струй жидкости во внешнюю зону и создания постоянно циркулирующего потока отдельных струй смеси в горизонтальных и вертикальных плоскостях, а также подачу компонентов осуществляют в два этапа: первым этапом одновременно подают жидкие компоненты в емкость для смешивания для непрерывного образования жидких отдельных струй и сухие компоненты в перфорированную емкость, вторым этапом подают остаток сухих сыпучих компонентов для опудривания созданных струй с последующим непрерывным перемешиванием и гомогенизацией вязко-пластичной смеси.

2. Устройство для получения вязко-пластичной смеси, содержащее цилиндрическую емкость для смешивания жидких и сухих сыпучих компонентов, смеситель с отверстиями и устройством для вращения, устройство подачи сухих компонентов, устройство подачи жидких компонентов и устройство для вывода вязко-пластичной смеси, емкость для смешивания выполнена герметичной и снабжена патрубками устройств подачи компонентов и патрубком устройства для создания вакуума в емкости для смешивания, отличающееся тем, что смеситель установлен на наклонном днище цилиндра емкости для смешивания с единой осью вращения и выполнен в виде подвижного ротора, имеющего спиралевидные лопатки, и неподвижного статора, снабженного перфорированной внутренней цилиндрической емкостью с верхней частью в виде перевернутого усеченного конуса - диффузора, причем патрубок устройства подачи сухих компонентов направлен в верхнюю часть внутренней цилиндрической емкости, а патрубок устройства жидких сухих компонентов направлен по касательной к ее поверхности с внешней стороны.

| ТЕСТОМЕСИЛЬНАЯ МАШИНА | 2011 |

|

RU2475027C1 |

| ЭЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1998 |

|

RU2156157C2 |

| Прямоточный смеситель | 1987 |

|

SU1498545A1 |

| СПОСОБ И УСТРОЙСТВО ШЕСТЕРЕНКО ДИСПЕРГИРОВАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2003 |

|

RU2279907C2 |

| РОТОРНЫЙ АППАРАТ | 1990 |

|

RU2016647C1 |

| Установка для приготовления раствора порошкообразных красителей | 1983 |

|

SU1151280A1 |

| Способ подготовки кожевенного сырья к хранению | 1951 |

|

SU97565A1 |

| US 6398404 B1, 04.06.2002 | |||

| US 6749818 B2, 15.06.2004. | |||

Авторы

Даты

2015-10-27—Публикация

2014-04-02—Подача