Изобретение относится к химическому машиностроению, в частности к оборудованию, предназначенному для активации реакций в системах жидкость-жидкость, жидкость-газ, жидкость-твердое тело.

За прототип роторного аппарата принято устройство [1].

Известный роторный аппарат содержит вертикальные, коаксиально расположенные, конусообразные статор с патрубком, переходящим во всасывающую камеру, ротор, снабженный крыльчаткой и продольными зубцами на боковой поверхности, и циркуляционную камеру.

Роторный аппарат работает как проточный или погружной аппарат. В последнем случае он помещается в емкость с обрабатываемой средой. Обрабатываемая среда поступает по входному патрубку во всасывающую камеру и нагнетается элементами ротора к периферии. Далее поток подхватывается продольными зубцами ротора, подвергается кавитационному воздействию и выбрасывается крыльчаткой к потребителю и на циркуляцию во всасывающую камеру.

Основным недостатком данного аппарата является узкая сфера применения, а также потеря качества обрабатываемого продукта из-за окисления его кислородом воздуха, выделившимся при кавитационном воздействии из раствора. Другим недостатком этого аппарата является неудовлетворительная интенсивность технологического процесса (смешения, диспергирования, суспендирования, гомогенизации, растворения, газификации и т.д.).

Целью изобретения является повышение интенсивности технологического процесса и качества продукции.

Цель достигается тем, что роторный аппарат, содержащий вертикальные, коаксиально расположенные конусообразные статор с патрубком, переходящим во всасывающую камеру, ротор, снабженный крыльчаткой, и циркуляционную камеру между ротором и статором, имеет статор, выполненный перемещаемым в вертикальном направлении относительно ротора, а циркуляционная камера расположена за крыльчаткой ротора и изменяет свою форму при перемещении статора.

Pасположение циркуляционной камеры за крыльчаткой ротора позволяет организовать в ней поток с ориентацией в различных плоскостях. Это повышает производительность и степень гомогенизации.

Изменение формы циркуляционной камеры за крыльчаткой ротора позволяет создать в ней поле центробежных сил (за счет тангенциальной составляющей окружной скорости потока и сведения вращательной вокруг оси вихря до нуля). Это поле центробежных сил позволяет отсепарировать в циркуляционной камере крупные и трудноподдающиеся разрушению твердые частицы и многократно подвергать их гидравлическому и механическому истиранию до тонкости, обеспечивающей вынос частиц потоком из циркуляционной камеры в зоне кавитационной обработки и растирания.

Выполнение циркуляционной камеры изменяемой формы позволяет создавать в ней либо плоское течение, либо закрученное в кольцевой вихрь, либо промежуточное. Причем форма циркуляционной камеры, а, следовательно и технологический режим, легко изменяются при перемещении статора относительно ротора по вертикали. При создании в циркуляционной камере кольцевого вихря в ней возникает кавитационный пульсационный режим течения. Кольцевой вихрь периодически перекрывает проходное сечение на выходе из крыльчатки, что создает в этой зоне гидравлический удар. Далее момент кольцевого вихря уменьшается (из-за расхода потока через кольцевое щелевое сопло статора и ротора). Под действием постоянного напора крыльчатки и гидравлического удара поток снова поступает в циркуляционную камеру и сообщает новый импульс кольцевому вихрю в ней. Кольцевой вихрь вновь перекрывает проходное сечение на выходное из крыльчатки и т.д., что создает пульсирующее течение в крыльчатке и циркуляционной камере. Это благоприятно отражается на качественных характеристиках технологического процесса и продукта.

Расположение циркуляционной камеры за крыльчаткой ротора позволяет размещать в ней дополнительные мелющие тела: шары, бисер, песок. При этом дополнительные мелющие тела получают в циркуляционной камере окружную скорость за счет импульса, полученного от тангенциально выбрасываемого крыльчаткой потока, и осуществляют в силу этого дополнительный помол и тонкое диспергирование обрабатываемой среды. Дополнительно мелющие тела изменяют форму циркуляционной камеры в сечении, и скорость, вращающая кольцевой вихрь вокруг его оси, исчезает из-за сопротивлений мелющих тел и стенок ротора и статора, следовательно, выноса мелющих тел потоком не будет.

Выполнение статора подвижным в осевом направлении позволяет помимо формоизменения циркуляционной камеры образовать между ротором и статором кольцевое щелевое сопло с регулируемым проходным сечением. Это позволяет регулировать производительность и качество продукции, а также создается возможность настройки активатора на оптимальный режим обработки различных сред (суспензий, растворов, эмульсий, паст, кремов и т.п.).

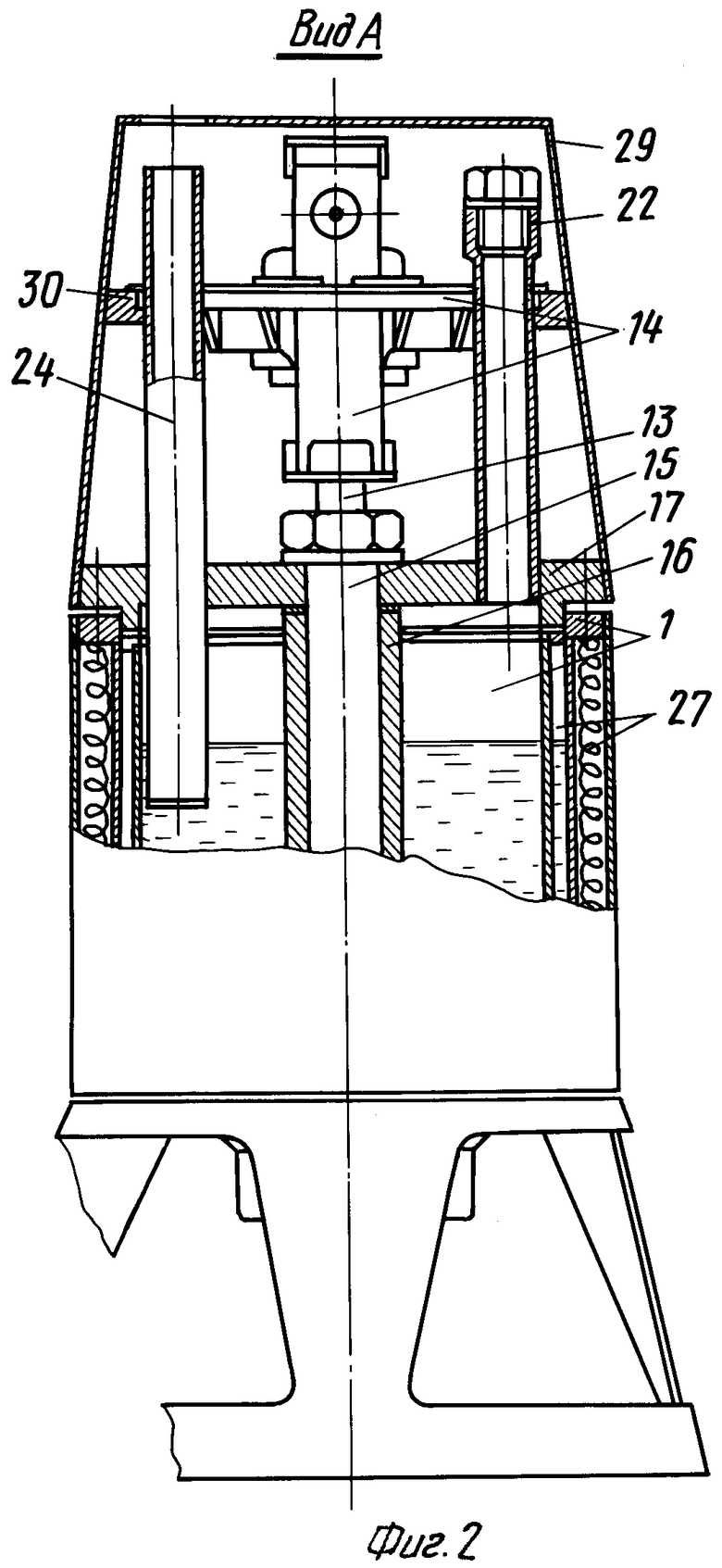

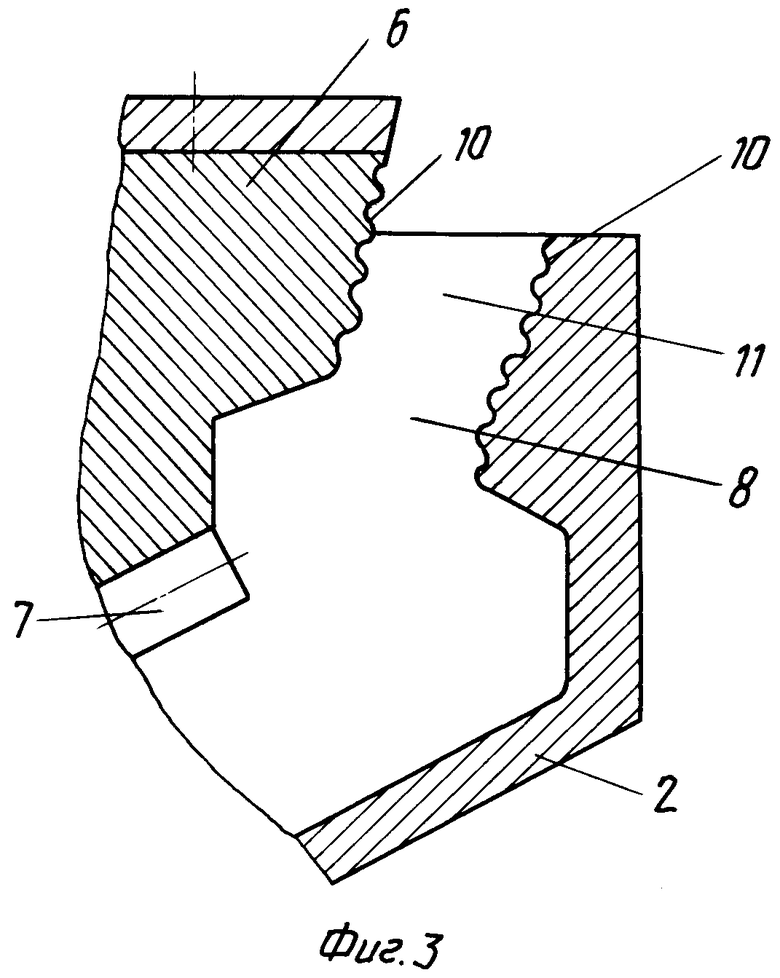

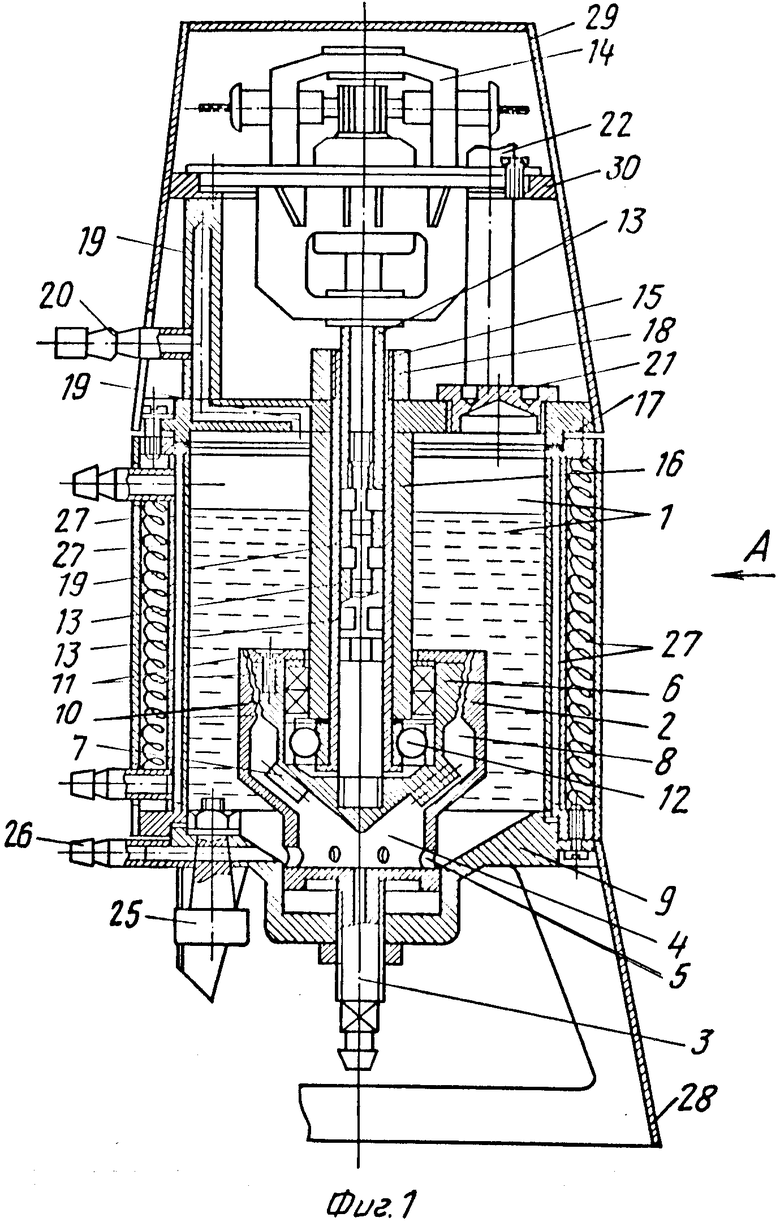

На фиг.1 изображен роторный аппарат, продольный разрез; на фиг.2 - вид А на фиг.1, узел крепления термогильзы, технологического штуцера и электропривода на них; на фиг.3 - узел щелевого сопла и измененная форма циркуляционной камеры.

Роторный аппарат содержит вертикальные, коаксиально расположенные в емкости 1 конусообразные статор 2 с патрубком 3, переходящим во всасывающую камеру 4, имеющую отверстия 5, ротор 6, снабженный крыльчаткой 7, и циркуляционную камеру 8, расположенную за крыльчаткой 7 ротора 6. В циркуляционной камере могут располагаться дополнительные мелющие тела (шары, бисер, песок, на чертежах не обозначены). Патрубок 3 статора 2 герметично и со свободой перемещения по вертикали закреплен в днище 9 емкости 1, например, имеет резьбу и уплотнительное резиновое кольцо (на фиг.1 изображены, но не обозначены). На внутренней конической поверхности статора 2 и наружной конической поверхности ротора 6 выполнены кольцевые канавки в виде выступов-впадин 10, которые образуют в совокупности кольцевое щелевое сопло 11, изменяющее свое проходное сечение при вертикальном перемещении статора 2. Ротор 6 закреплен на наружном кольце подшипника 12 и приводится во вращение от приводного гибкого вала 13, скрепленного, например, с коллекторным электродвигателем 14. Внутреннее кольцо подшипника 12 закреплено неподвижно на пустотелой подвеске 15 с помощью уплотнительной дистанционной втулки 16. Верхние концы пустотелой подвески 15 и уплотнительной дистанционной втулки 16 жестко закреплены в крышке 17 емкости 1 с помощью гайки 18. В крышке 17 выполнены: канал 19 для вакуумирования внутренней полости емкости 1, соединенный с ниппелем 20, пробка 21 для загрузки сыпучих и пастообразных материалов в полость емкости 1, технологический штуцер 22, например, для подачи жидких компонентов или замера уровня жидкости в емкости 1, термогильза 24 (фиг.2) для замера температуры рабочей среды в емкости 1.

В днище 9 емкости 1 смонтирован кран 25 с ниппелем 26. Емкость 1 имеет теплоизолированную нагреваемо-охлаждаемую рубашку 27, юбочную опору 28, съемный защитный колпак 29 и опору 30 для крепления коллекторного электродвигателя 14.

Роторный аппарат работает как обычный тепломассообменный аппарат, а также интенсифицирует ряд других технологических режимов.

Во всех рабочих режимах защитный колпак 29 снимается с конических поверхностей крышки 17 и опоры 30. При хранении и/или транспортировке, или нежелательности теплопотерь через крышку 17 емкости 1 защитный колпак 29 надевается на конические поверхности крышки 17 и опоры 30, на которых и удерживается за счет трения.

Работа роторного аппарата в режиме смесителя, эмульгатора, гомогенизатора. Через технологический штуцер 22 во внутреннюю полость емкости 1 заливаются рабочие жидкости. Циркуляционной камере 8 придают округлую многогранную форму. Включается коллекторный электродвигатель 14. Вращение от него через приводной гибкий вал 13 передается ротору 6. При этом крыльчатка 7 засасывает через отверстия 5 во всасывающую камеру 4 смешиваемые среды и нагнетает их в циркуляционную камеру 8. В циркуляционной камере 8 создается кольцевой вихрь, который вращается вокруг своей оси и одновременно вместе с крыльчаткой 7 приобретает тангенциальную скорость. Накладываясь друг на друга, эти две скорости формируют в циркуляционной камере поток с ориентацией в различных плоскостях. Это повышает производительность и степень гомогенизации процесса. Кольцевой вихрь постоянно получает импульс напора от крыльчатки ротора 6 и постоянно тратит его на перемешивание и преодоление сопротивления при движении через кольцевое щелевое сопло 11. Выходя из кольцевого щелевого сопла 11, струя потока смешивается с рабочей средой, находящейся в полости емкости 1, закручивая и выбрасывая ее вверх до удара о поверхность крышки 17. При этом происходит разбрызгивание потока и циркуляция его. Нижние слои рабочей среды, находящиеся в полости емкости 1, постоянно засасываются через отверстия 5 во всасывающую камеру 4, прогоняются крыльчаткой 7 через циркуляционную камеру 8, где рабочая среда подвергается повторной обработке и повторно растиранию в элементах выступов-впадин 10 кольцевого щелевого сопла 11 и т.д. Таким образом рабочая среда постоянно рециркулирует без образования застойных зон через полости емкости 1 статора 2 и ротора 6. При этом рабочая среда подвергается дополнительному пульсационному воздействию. Это позволяет интенсифицировать технологический процесс и повысить качество продукции. После 2-4 циклов рециркуляции, что соответствует 10-15 с, коллекторный электродвигатель 14 выключают. Готовую эмульсию сливают через ниппель 26 или патрубок 3.

Работа роторного аппарата в режиме дегазатора. Роторный аппарат включает в работу по режиму смесителя, эмульгатора, гомогенизатора. Внутреннюю полость емкости 1 через ниппель 20 и канал 19 соединяют с вакуум-насосом. Дегазируемая среда через отверстия 5 поступает во всасывающую камеру 4, нагнетается крыльчаткой 7 в циркуляционную камеру 8, в которой образуется кольцевой вихрь, перекрывающий проходное сечение на выходе из крыльчатки 7, что создает в этой зоне гидравлический удар. Гидравлический удар сообщает потоку импульс давления. В самом кольцевом вихре происходит перераспределение давления: большее давление на его периферии и разрежение в центре. В зоне разрежения кольцевого вихря происходит интенсивное "вскипание" жидкости с выделением из нее растворенных газов. По мере расхода потока кольцевого вихря через кольцевую щель 11 статора 2 и ротора 6 его момент уменьшается, давление на периферии падает и становится соизмеримым с давлением в центре вихря. Это вызывает открытие проходного сечения крыльчатки 7, и поток под ее напором вновь поступает в циркуляционную камеру 8. При этом выделившиеся из кольцевого вихря пузырьки газа всплывают вверх под действием архимедовой силы и напора крыльчатки 7, проходят через кольцевое щелевое сопло 11, сливаются и скапливаются во внутренней полости емкости 1. Поскольку жидкость в ней вращается, то скопление пузырьков газа, их слияние и разрушение происходят в основном в зоне оси емкости 1, откуда газы постоянно отсасываются через ниппель 20. Через 2-4 цикла рециркуляции, рабочая среда, находящаяся в емкости 1, дегазируется на 50-70%. Процессу дегазации способствует кавитационный характер течения жидкости на выходе его из кольцевого щелевого сопла 11 и в циркуляционной камере 8. Дегазированная жидкость удаляется через ниппель 26 или патрубок 3.

Работа роторного аппарата в режиме газификатора. Роторный аппарат включается в работу по режиму смесителя, эмульгатора, гомогенизатора. Внутреннюю полость емкости 1 через ниппель 20, канал 19 соединяют с атмосферой или сборником абгаза. Вращая патрубок 3, статор 2 переводят в такое положение, чтобы отверстия 5 частично перекрывались днищем 9. Это создает во всасывающей камере 4 зону разрежения и позволяет менять соотношение жидкости и газа. При этом циркуляционная камера 8 изменяет свою форму (фиг.3) и теряет функцию образования кольцевого вихря вращающийся вокруг своей оси: весь поток будет иметь в основном только тангенциальную скорость, т.е. вращаться вместе с крыльчаткой 7. Кольцевое щелевое сопло 11 приобретает максимальное проходное сечение, а крыльчатка 7 - функцию лопастного колеса вихревого насоса. Патрубок 3 соединяют с атмосферой или с источником растворяемого в жидкости газа. Включают коллекторный электродвигатель 14. При вращении крыльчатки 7 между ее торцом и конической поверхностью статора 2 создается режим течения, характерный для работы вихревого насоса. Т.е. роторный аппарат начинает устойчиво работать на газифицированной смеси. Во всасывающей камере 4 создается разрежение, величину которого регулируют путем перемещения статора 2 и перекрытия отверстий 5 стенками днища 9. Атмосферный воздух или газ поступает во всасывающую камеру 4 через патрубок 3. Сюда же через отверстия 5 поступает газифицируемая в емкости 1 жидкость. Во всасывающей камере 4 образуются сильные завихрения, вызывающие образование эмульсии газа в жидкости. Эмульсионная смесь жидкости с газом захватывается крыльчаткой 7 и микровихрями, образующимися между торцом крыльчатки 7 и конической поверхностью статора 2, и выбрасывается в циркуляционную камеру 8 и через кольцевое щелевое сопло 11 в емкость 1. Часть выделившегося из смеси газа в виде абгаза отводится через ниппель 20 в атмосферу или на рециркуляцию к источнику газификации. Газ, растворенный в жидкости, поступает на повторную газификацию во всасывающую камеру 4, где он смешивается с новой порцией газа, подводимого через патрубок 3, снова увлекается крыльчаткой 7 и за счет архимедовой силы в циркуляционную камеру 8, вновь выбрасывается через кольцевое щелевое сопло 11 в емкость 1 и т.д. Через 2-4 цикла жидкость полностью насыщается газом. Коллекторный электродвигатель 14 выключают, смесь сливают через ниппель 26.

Работа роторного аппарата в режиме гидроакустического диспергатора. Внутреннюю полость емкости 1 заполняют суспензией или смесью твердого порошкообразного тела с жидкостью. Патрубок 3 закрывают. Затем, вращая патрубок 3, статор 2 перемещают в крайнее верхнее положение. При этом кольцевое щелевое сопло 11 приобретает минимальное проходное сечение, крыльчатка 7 приобретает функцию лопастного колеса центробежного насоса, а циркуляционная камера 8 - максимально округлую многогранную форму. Включают коллекторный электродвигатель 14. Крыльчатка 7 нагнетает смесь в циркуляционную камеру 8, где она закручивается в кольцевой вихрь. В кольцевом вихре возникает градиент давления в распределение масс по плотности. На периферии кольцевого вихря, т.е. в зоне повышенного давления скапливаются более плотные и крупные частицы. В центре кольцевого вихря, т.е. в зоне пониженного давления и/или разрежения скапливаются тонкодисперсные частицы, которые обволакиваются выделившимися из жидкости пузырьками газа. Периферийные слои кольцевого вихря, имея повышенные давление и плотность, перекрывают проходное сечение крыльчатки 7. В ней возникает гидравлический удар. К этому времени периферийные слои кольцевого вихря попадают в кольцевое щелевое сопло 11, где твердые частицы подвергаются растиранию выступами-впадинами 10 статора 2 и ротора 6 и выбрасываются в емкость 1. В результате чего давление в циркуляционной камере 8 падает. Находящиеся в ней тонкодисперсные частицы газа и твердых тел вместе с жидкостью вытесняются новой порцией потока, нагнетаемого крыльчаткой 7 в циркуляционную камеру 8. В ней возникает кольцевой вихрь, который вновь перекрывает проходное сечение крыльчатки 7 и т.д. То есть в циркуляционной камере 8 создается сложноориентированное течение, на которое накладываются периодические пульсации давления, возникающие в крыльчатке 7. Эти пульсации воздействуют на кольцевой вихрь, вызывают сдвиговые информации в нем и схлопывание газовых пузырьков. Последнее ведет к образованию кавитационных микростpуек, которые разрушают твердые микрочастицы и тем самым интенсифицируют процесс диспергирования. Тонкость диспергирования регулируется изменением площади проходного сечения кольцевого щелевого сопла 11. Через 2-4 цикла рециркуляции рабочая среда в емкости 1 превращается в готовую тонкодисперсную суспензию с размером твердых частиц 20-30 мкм. Готовую суспензию сливают через ниппель 26.

Работа роторного аппарата в режиме механического диспергатора. Роторный аппарат настраивают на работу в режиме гидроакустического диспергатора. Циркуляционную камеру 8 заполняют дополнительными мелющими телами: шарами, бисером, крупным песком. Размеры дополнительных мелющих тел должны быть больше проходного сечения кольцевого щелевого сопла 11. Включают коллекторный электродвигатель 14. Крыльчатка 7 нагнетает смесь в циркуляционную камеру 8. Дополнительные мелющие тела разгоняются в циркуляционной камере 8 тангенциальной составляющей скорости выбрасываемого крыльчаткой 7 потока. При этом кольцевого вихря в циркуляционной камере 8 не образуется, так как его образованию препятствует искаженная дополнительными мелющими телами форма циркуляционной камеры 8. Следовательно, в циркуляционной камере 8 будет действовать только поле центробежных сил, обусловленных тангенциальной скоростью потока. Дополнительные мелющие тела будут прижиматься центробежными силами к периферийной стенке циркуляционной камеры 8, перекатываться по ней под действием тангенциальной скорости потока и раздавливать твердые частицы суспензии до размеров, обеспечивающих их витание и вынос в кольцевое щелевое сопло 11 и далее в емкость 1. В кольцевом щелевом сопле 11 смесь дополнительно диспергируется растиранием, что повышает гомогенность продукции. Дополнительные мелющие тела резко увеличивают производительность диспергирования и отчасти гасят кавитационные явления в рабочей зоне. Это создает возможность безокислительной обработки различных лаков, красок, паст и т.п. Если в процессе диспергирования этих сред необходимо еще повысить их качество, то производят дополнительное вакуумирование внутренней полости емкости 1. Если необходимо повысить роль кавитационной составляющей в процессе механического диспергирования, т.е. наоборот окислить продукт, то через патрубок 3 во всасывающую камеру 4 подают воздух.

Через 2-4 цикла рециркуляции суспензия приобретает готовый вид с тонкостью дисперсных твердых частиц 10-20 мкм.

Технико-экономическая эффективность роторного аппарата заключается в его универсализации, интенсификации технологических процессов смешения, диспергирования, тепло- и массообмена и в повышении качества продукции, т. е. эмульсий, суспензий, паст, растворов, кремов, лаков, красок и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| Роторно-пульсационный диспергатор | 1988 |

|

SU1618435A1 |

| Роторный аппарат | 1991 |

|

SU1801565A1 |

| РОТОРНЫЙ ЭКСТРАКТОР | 1992 |

|

RU2039583C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016645C1 |

| ДИСПЕРГАТОР | 1990 |

|

RU2016642C1 |

| Роторный импульсный аппарат | 2024 |

|

RU2817546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2004 |

|

RU2252826C1 |

Использование: активация реакций в системах жидкость - жидкость, жидкость - газ, жидкость - твердое тело. Сущность изобретения: конусообразный статор установлен с возможностью осевого перемещения относительно конусообразного ротора. При этом изменяется форма циркуляционной камеры. 3 ил.

РОТОРНЫЙ АППАРАТ, содержащий вертикальные коаксиально расположенные конусообразные статор с входным патрубком, сообщенным со всасывающей камерой, и ротор с крыльчаткой, циркуляционную камеру, образованную стенками ротора и статора, отличающийся тем, что, с целью повышения эффективности в работе за счет возможности изменения формы циркуляционной камеры, статор выполнен с возможностью осевого перемещения относительно ротора, а крыльчатка расположена между входным патрубком и циркуляционной камерой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 701681, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1990-12-17—Подача