Настоящее изобретение относится к рабочему модулю для проведения работ внутри подводной скважины с борта надводного судна или с буровой установки. Изобретение относится также к системе для проведения работ внутри подводной скважины и способу проведения работ внутри подводной скважины.

УРОВЕНЬ ТЕХНИКИ

При осуществлении нефтедобычи может потребоваться выполнение эксплуатационных работ внутри скважины или открытие промысловой скважины. Такие работы внутри скважины называют внутрискважинными работами. Внутрь скважины помещают эксплуатационную колонну, закрытую сверху оголовком скважины. Оголовок скважины может находиться на земле, на буровой платформе или под водой на дне моря.

Если оголовок скважины расположен глубоко на дне моря, проведение внутрискважинных работ затруднено тем, что соединение с оголовком скважины осуществляется под водой.

Из уровня техники известно, что для выполнения подводных внутрискважинных работ рабочий модуль опускают с надводного судна на конструкцию оголовка скважины посредством группы дистанционно-управляемых аппаратов (ДУА).

Перед погружением внутрь скважины рабочий инструмент помещают в лубрикатор. Для опускания и подъема рабочего инструмента в скважине, а также для снабжения инструмента электричеством предусмотрено подключение верхней части указанного инструмента к проводной линии от лебедки, пропущенной сквозь лубрикатор. Лубрикатор представляет собой длинную трубу высокого давления, пригнанную под верхнюю часть оголовка скважины и обеспечивающую возможность подачи инструментов в скважину высокого давления. Верхняя часть лубрикатора содержит секцию закачки смазки под высоким давлением и элементы, обеспечивающие уплотнение вокруг проводной линии. При помещении инструмента в лубрикатор давление в лубрикаторе увеличивают до внутрискважинного давления перед тем, как произойдет открытие затворов оголовка скважины и погружение в скважину инструмента.

Для того чтобы создать уплотнение вокруг проводной линии, проходящей сквозь указанную секцию закачки смазки под высоким давлением, в окружающее кольцевое пространство вкачивают смазку с целью получения герметичного динамического уплотнения, поддерживаемого при проведении работы путем дополнительной закачки необходимого количества смазки. Штатно предусмотрено незначительное протекание смазки, при этом добавление свежей смазки позволяет эффективно поддерживать устойчивость уплотнения. Поскольку при проведении работ смазка вытекает из указанной секции закачки смазки в море, такое решение не является безупречным с экологической точки зрения. Таким образом, существует необходимость в более экологичном техническом решении, отвечающем растущей потребности в защите окружающей среды.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Один из аспектов настоящего изобретения направлен, по меньшей мере частично, на преодоление указанных недостатков известных технических решений по выполнению подводных работ внутри скважины путем создания усовершенствованного рабочего модуля для более экологичного проведения подводных внутрискважинных работ.

Данный аспект и преимущества, раскрытые далее в описании, могут быть реализованы посредством рабочего модуля для проведения подводных внутрискважинных работ в скважине через оголовок скважины с надводного судна, содержащего:

несущую конструкцию;

трубный блок, прикрепленный к указанной несущей конструкции и имеющий два противоположных конца, внутренний диаметр, а также полость под размещение рабочего инструмента для повышения давления в полости до давления в стволе скважины при присоединении к оголовку скважины или противовыбросовому приспособлению, расположенному сверху оголовка скважины, перед открытием по меньшей мере одного затвора оголовка скважины и погружением в скважину указанного инструмента; соединительный элемент, соединенный с первым концом указанного трубного блока для обеспечения соединения с оголовком скважины или противовыбросовым приспособлением;

беспроводной рабочий инструмент, имеющий внешний диаметр и снабженный блоком электропитания.

причем указанный соединительный элемент имеет открытый первый конец, соединяемый с оголовком скважины или противовыбросовым приспособлением, и сквозное отверстие, обеспечивающее прохождение текучей среды от указанного первого конца к указанной полости.

Под соединительным элементом подразумеваются любые средства, обеспечивающие присоединение к оголовку скважины или противовыбросовому приспособлению.

Согласно одному из вариантов осуществления изобретения, беспроводной рабочий инструмент может внешний диаметр, составляющий по меньшей мере 50%, предпочтительно по меньшей мере 75%, более предпочтительно по меньшей мере 90% внутреннего диаметра трубного блока.

Другим вариантом предусмотрено, что трубный блок может иметь внутренний диаметр меньше внутреннего диаметра соединительного элемента.

Согласно еще одному из вариантов осуществления изобретения, трубный блок может иметь внутренний диаметр меньше внутреннего диаметр оголовка скважины и/или противовыбросового приспособления.

При этом соединительный элемент может иметь внутреннюю высоту, равную по меньшей мере 10 см, предпочтительно по меньшей мере 15 см, более предпочтительно по меньшей мере 20 см.

Помимо этого, трубный блок может иметь длину, равную по меньшей мере 5 метров, предпочтительно по меньшей мере 8 метров, более предпочтительно по меньшей мере 10 метров.

Кроме того, внешний диаметр устройства может составлять менее чем 4 3/4 дюйма или 12 см.

Кроме того, трубный блок может иметь внешний диаметр меньше 22 см, предпочтительно меньше 20 см, более предпочтительно меньше 18 см.

Согласно одному из вариантов осуществления изобретения, второй конец трубного блока может иметь соединительное устройство.

В другом варианте соединительное устройство может являться несмазываемым.

В еще одном из вариантов соединительное устройство может образовывать собой заглушку или крышку указанного второго конца.

Кроме того, соединительное устройство может являться сплошным. Соединительное устройство может представлять собой также нетекучее соединение или сплошное соединение.

Помимо этого, трубный блок может иметь узел сопряжения, содержащий: первый конец для сцепления с рабочим инструментом с целью подзарядки и/или передачи данных и/или управляющих сигналов на рабочий инструмент и от рабочего инструмента;

второй конец для подключения к источнику электроэнергии и/или устройству связи.

Одним из вариантов осуществления изобретения предусмотрено, что узел сопряжения размещен на втором конце трубного блока.

Узел сопряжения может представлять собой устройство индуктивной связи, снабженное первой катушкой, обращенной внутрь трубного блока, и второй катушкой, обращенной наружу трубного блока.

При этом узел сопряжения может также содержать стыковочную секцию для сцепления с рабочим инструментом с целью подзарядки и/или передачи данных и/или управляющих сигналов на рабочий инструмент и от рабочего инструмента.

Кроме того, стыковочная секция может содержать водонепроницаемый разъем для сцепления с соответствующим соединительным разъемом в рабочем инструменте.

При этом стыковочную секцию можно разместить на втором конце трубного блока.

Кроме того, заявленный рабочий модуль для проведения подводных внутрискважинных работ может содержать устройство связи, при этом стыковочную секцию трубного блока можно соединить с устройством связи.

В одном из вариантов рабочий модуль может также содержать контейнер с биоразложимой текучей средой.

Указанный контейнер может иметь объем менее 30% объема полости.

В другом варианте узел сопряжения представлять собой устройство индуктивной связи, снабженное первой катушкой, обращенной внутрь трубного блока, и второй катушкой, обращенной наружу трубного блока.

Согласно одному из вариантов осуществления изобретения, первую катушку можно разместить на одном конце рабочего инструмента.

Согласно другому варианту, вторую катушку можно подключить к проводной линии.

В еще одном варианте указанный узел сопряжения может содержать электрическое соединение.

При этом электрическое соединение может являться электрически изолированным.

Второй конец узла сопряжения может содержать средство разъемного соединения с рабочим инструментом.

Рабочий инструмент может также содержать средства разъемного соединения со стыковочным узлом.

Согласно одному из вариантов, указанное разъемное соединение между стыковочным узлом и рабочим инструментом может представлять собой электрическое соединение.

В другом варианте осуществления модуль может дополнительно содержать обойму с набором батарей, что позволяет рабочему инструменту подзаряжать батарею внутри трубного блока.

В еще одном варианте рабочий инструмент может содержать устройство для замены батарей в обойме на новые.

Помимо этого, указанное соединительное устройство может содержать муфту или соединительную гайку для присоединения устройства к трубному блоку.

При этом указанные муфта или соединительная гайка могут содержать по меньшей мере одно средство уплотнения, например уплотнительное кольцо.

В другом варианте блок электропитания может представлять собой батарею, например аккумуляторную батарею.

Согласно еще одному варианту осуществления, рабочий модуль для проведения подводных внутрискважинных работ можно дополнительно снабдить поплавковой системы, предназначенной для регулировки плавучести погруженного в воду рабочего модуля, и/или наводящим приспособлением, и/или внутрискважинным манипулятором.

Наличие поплавковой системы предотвращает сильные удары рабочего модуля с дном моря или оголовком скважины, которые могли бы привести к повреждению самого модуля или других элементов. Кроме того, обеспечено более легкое управление модулем посредством дистанционно-управляемого аппарата (называемого также ДУА).

Кроме того, рабочий модуль для проведения подводных внутрискважинных работ может иметь верхнюю часть и нижнюю часть, весящую больше указанной верхней части.

При этом несущая конструкция может представлять собой рамную конструкцию, имеющую наружный каркас и ограничивающую собой внутреннее пространство, содержащее внутрискважинный манипулятор и наводящее приспособление, причем и внутрискважинный манипулятор и наводящее приспособление расположены в границах наружного каркаса.

При этом наводящее приспособление может иметь по меньшей мере один движитель для управления перемещением модуля в воде.

Согласно одному из вариантов осуществления изобретения, несущая конструкция может представлять собой рамную конструкцию, высота, длина и ширина которой соответствуют размерам стандартного грузового контейнера.

В другом варианте осуществления модуль может дополнительно содержать систему управления внутрискважинным манипулятором, наводящим приспособлением, поплавковой системой и/или работами внутри скважины.

Согласно еще одному варианту осуществления изобретения, несущая конструкция может представлять собой рамную конструкцию, имеющую наружный каркас и ограничивающую собой внутреннее пространство, содержащее систему управления, причем указанная система управления расположена в границах наружного каркаса.

Кроме того, наводящее приспособление может содержать по меньшей мере один направляющий рычаг для обхвата другой конструкции с целью направления модуля в заданное место.

При этом наводящее приспособление может содержать средство слежения для определения положения рабочего модуля.

Поплавковая система может также содержать мерный бак, средство управления заполнением бака и средство расширения для вытеснения морской воды из указанного мерного бака при обеспечении модуля плавучестью, позволяющей уравновесить в воде сам рабочий модуль.

Согласно одному из вариантов осуществления изобретения, средство слежения может содержать по меньшей мере одно средство записи изображения.

В другом варианте внутрискважинный манипулятор может содержать систему подачи инструмента, содержащую по меньшей мере один инструмент для погружения в скважину, средство для погружения инструмента внутрь скважины через оголовок скважины, по меньшей мере одно средство присоединения к оголовку скважины, также средство управления затвором оголовка скважины для управления по меньшей мере первым затвором оголовка скважины с целью обеспечения доступа инструмента внутрь скважины через указанное средство соединения с оголовком скважины.

В еще одном варианте указанный инструмент может содержать по меньшей мере один механический привод для продвижения инструмента в скважине, запитанный от бока электропитания.

При этом внутрискважинный манипулятор может содержать средство съема колпака для снятия защитного колпака с оголовка скважины.

Блок питания может представлять собой топливный элемент, дизельный генератор, синхронный генератор или другой источник или аналогичное средство энергоснабжения

Дополнительно модуль может также содержать источник энергии, размещенный снаружи трубного блока для подачи питания к соединению модуля с оголовком скважины или с другим модулем, например, кабель с надводного судна, батарею, топливный элемент, дизельный генератор, синхронный генератор или другой источник или аналогичное средство энергоснабжения.

В другом варианте осуществления изобретения указанный источник энергии может иметь резерв мощности, достаточный для того, чтобы система управления отсоединяла указанное средство присоединения к оголовку скважины от оголовка скважины, кабель подачи питания от источника энергии, проводную линию от рабочего модуля и/или средства соединения от конструкции оголовка скважины.

Согласно еще одному варианту осуществления изобретения, указанную несущую конструкцию можно, по меньшей мере, частично, изготовить из полых профилей.

При этом указанные полые профили могут заключать в себе укупорку, содержащую газ.

Заявленное изобретение относится также к системе для проведения подводных внутрискважинных работ, содержащей:

оголовок скважины и/или противовыбросовое приспособление;

по меньшей мере один рабочий модуль для проведения подводных работ, причем соединительный элемент указанного рабочего модуля выполнен с возможностью соединения непосредственно с указанными оголовком скважины или противовыбросовым приспособлением.

Система для проведения подводных внутрискважинных работ может также содержать по меньшей мере один дистанционно-управляемый аппарат для наведения рабочего модуля на оголовок скважины или на другой модуль под водой.

При этом указанный оголовок скважины может содержать верхнюю заглушку, имеющей внешний диаметр больше внутреннего диаметра трубного блока.

Кроме того, соединительный элемент может иметь внутреннюю высоту, превышающую высоту верхней заглушки.

Изобретение относится также к системе для проведения подводных внутрискважинных работ, содержащей:

по меньшей мере один описанный выше рабочий модуль для проведения подводных работ;

по меньшей мере один дистанционно-управляемый аппарат для наведения указанного рабочего модуля на оголовок скважины или на другой модуль под водой.

Дополнительно система для проведения подводных внутрискважинных работ может содержать по меньшей мере одно надводное средство дистанционного управления некоторыми или всеми функциями рабочего модуля.

Устройство связи можно соединить с поверхностью посредством проводной линии и обеспечить его связь с удаленной станцией посредством буя, имеющего спутниковый ретранслятор.

Система для проведения подводных внутрискважинных работ может также содержать по меньшей мере один автономный ретранслятор для приема сигналов от рабочего модуля, конвертации сигналов в переносимые по воздуху сигналы и передачи указанных переносимых по воздуху сигналов на средство дистанционного управления, и наоборот, для приема и конвертации сигналов от средства дистанционного управления и передачи конвертированных сигналов на рабочий модуль.

Кроме того, система может содержать рабочий модуль или части рабочего модуля, выполненные из металлов, например таких как сталь или алюминий, или из легкого материала, весящего меньше стали, например такого как полимеры, или композитного материала, например полимеров, армированных стекловолокном или углеродным волокном.

Изобретение относится также к способу проведения подводной внутрискважинной работы, осуществляемой посредством рабочего модуля по любому из предыдущих пунктов и содержащему следующие этапы: размещение надводного судна или буровой платформы в области подводного оголовка скважины,

присоединение к проводной линии на указанном судне рабочего модуля для проведения внутрискважинной подводной работы; подача указанного модуля в воду;

перемещение модуля на оголовок скважины или на противовыбросовое приспособление;

присоединение модуля к оголовку скважины;

приложение внутрискважинного давления к инструменту внутри трубного блока;

открытие затвора;

вход в скважину посредством рабочего инструмента для проведения работы; подзарядка батареи в трубном блоке;

причем этап присоединения модуля к оголовку скважины или к противовыбросовому приспособлению представляет собой присоединение соединительного элемента указанного модуля непосредственно к оголовку скважины или к противовыбросовому приспособлению.

Дополнительно способ может содержать следующие этапы:

замена батареи в трубном блоке;

и/или отправление и/или прием информации посредством узла сопряжения.

Дополнительно способ может содержать по меньшей мере один из следующих этапов:

подзарядка батареи в трубном блоке;

управление наводящим приспособлением на рабочем модуле;

управление системой управления с целью проведения одной или нескольких работ;

отсоединение модуля от оголовка скважины после выполнения работ;

возвращение модуля на надводное судно путем вытаскивания проводной линии;

присоединение к проводной линии на указанном судне второго рабочего модуля для проведения подводных внутрискважинных работ;

спуск указанного второго модуля с указанного надводного судна в воду путем сталкивания модуля через борт или край судна перед возвращением предыдущего рабочего модуля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже изобретение пояснено более подробно, со ссылками на чертежи, на которых:

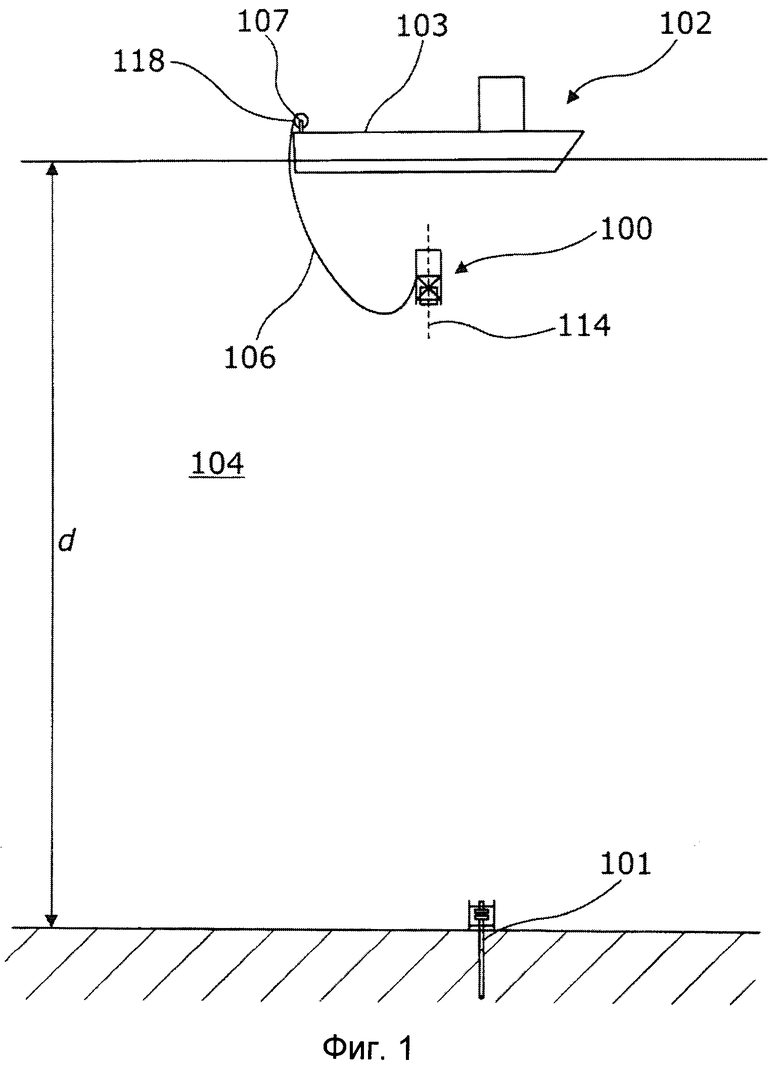

фиг.1 - схематическое изображение проведения внутрискважинной работы;

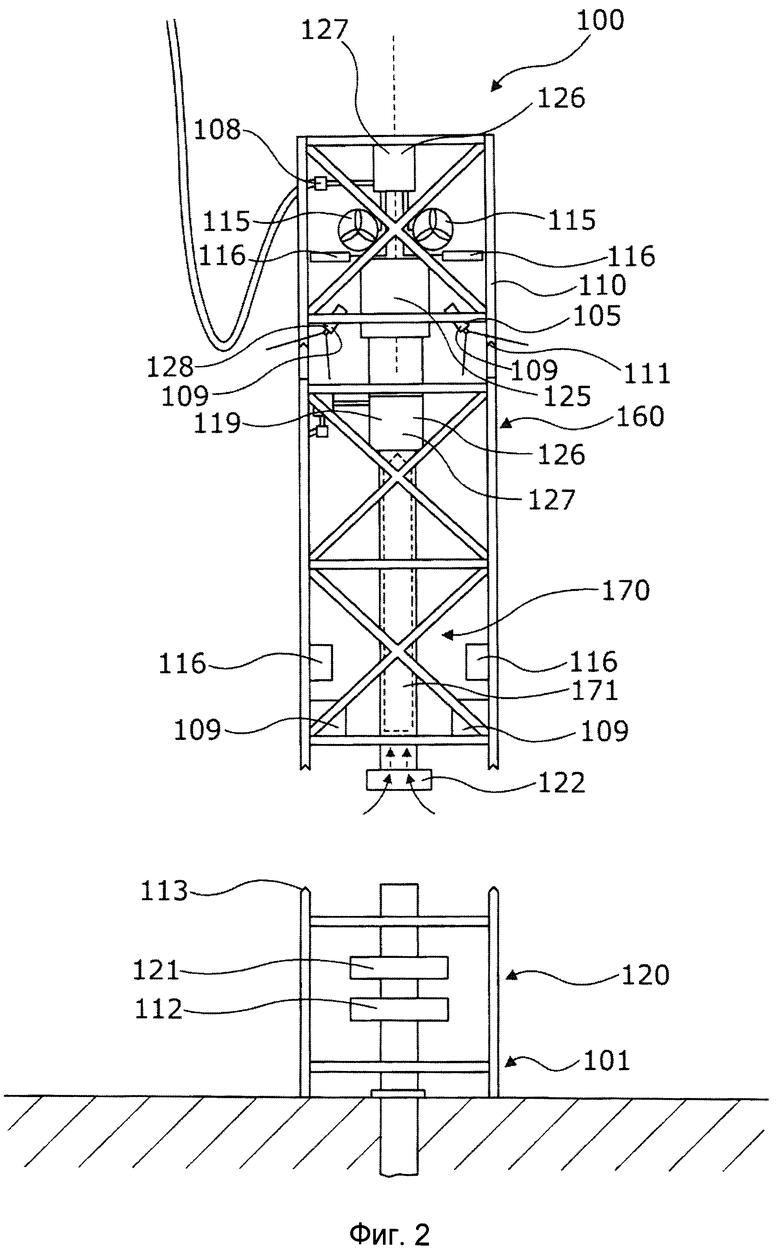

фиг.2 - схематическое изображение заявленного рабочего модуля, состыкованного на оголовок скважины;

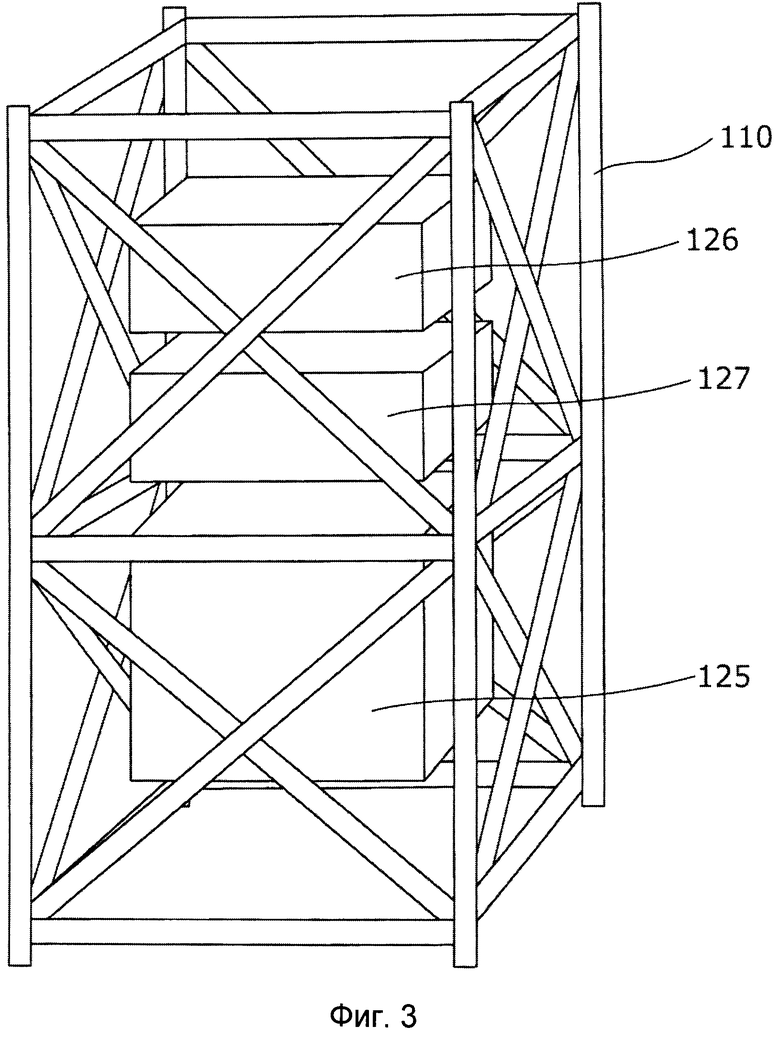

фиг.3 - схематическое изображение заявленного рабочего модуля;

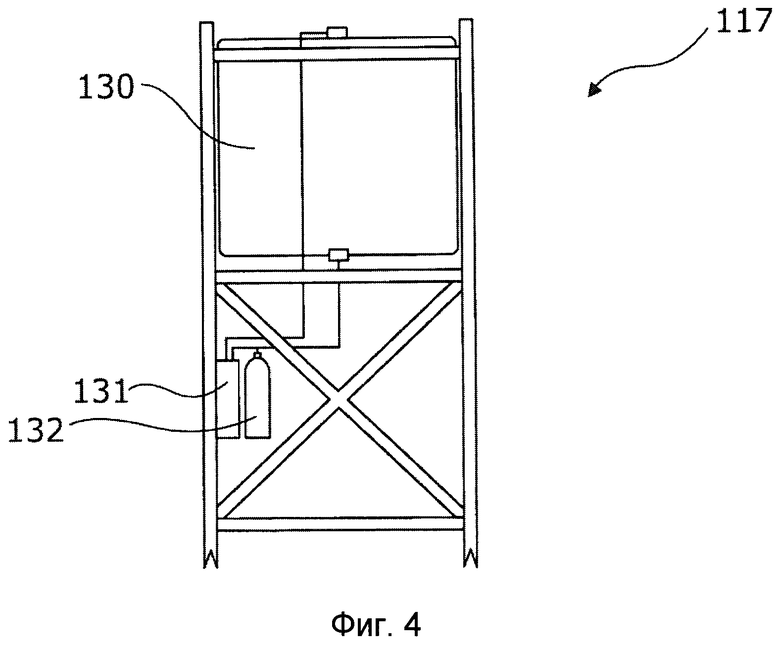

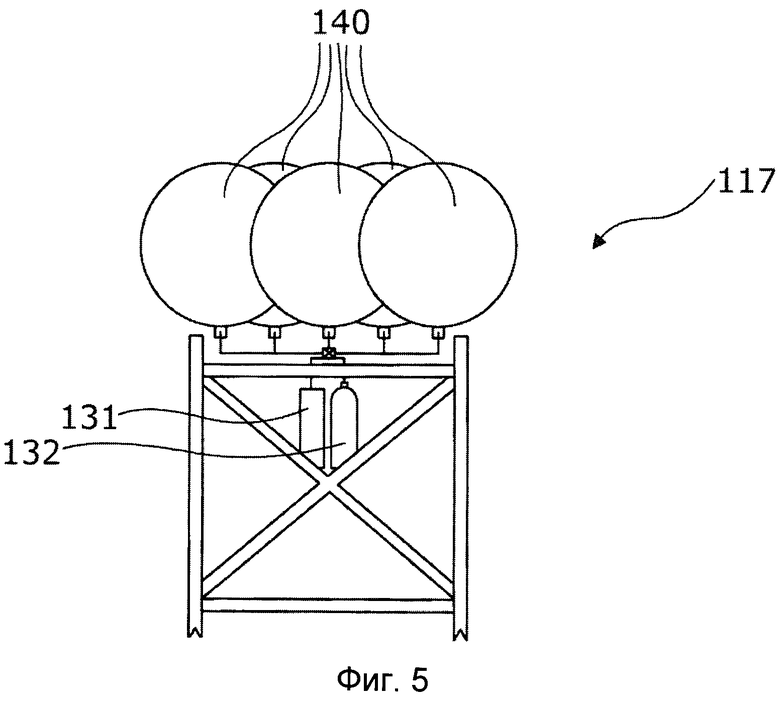

фиг.4 и 5 - схематические изображения двух вариантов поплавковой системы для установки на заявленный рабочий модуль;

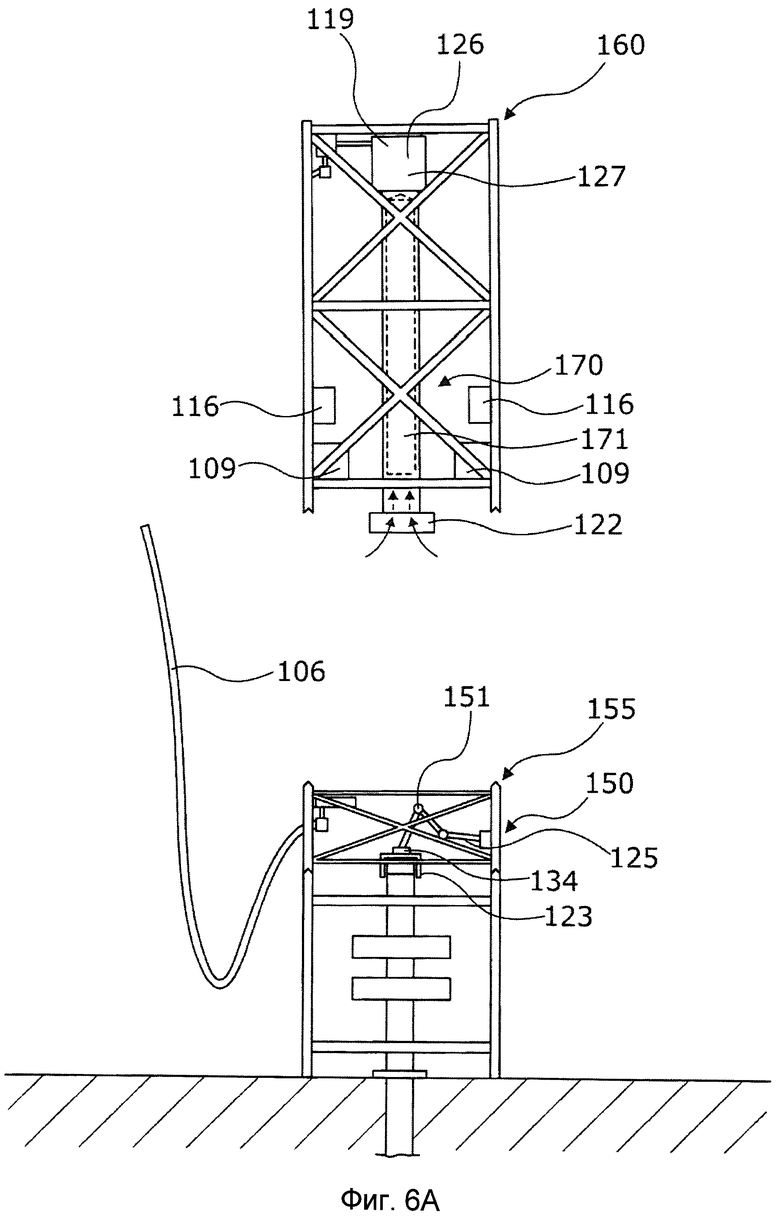

фиг.6А - схематическое изображение одного из вариантов осуществления заявленного рабочего модуля при снятии колпака с оголовка скважины;

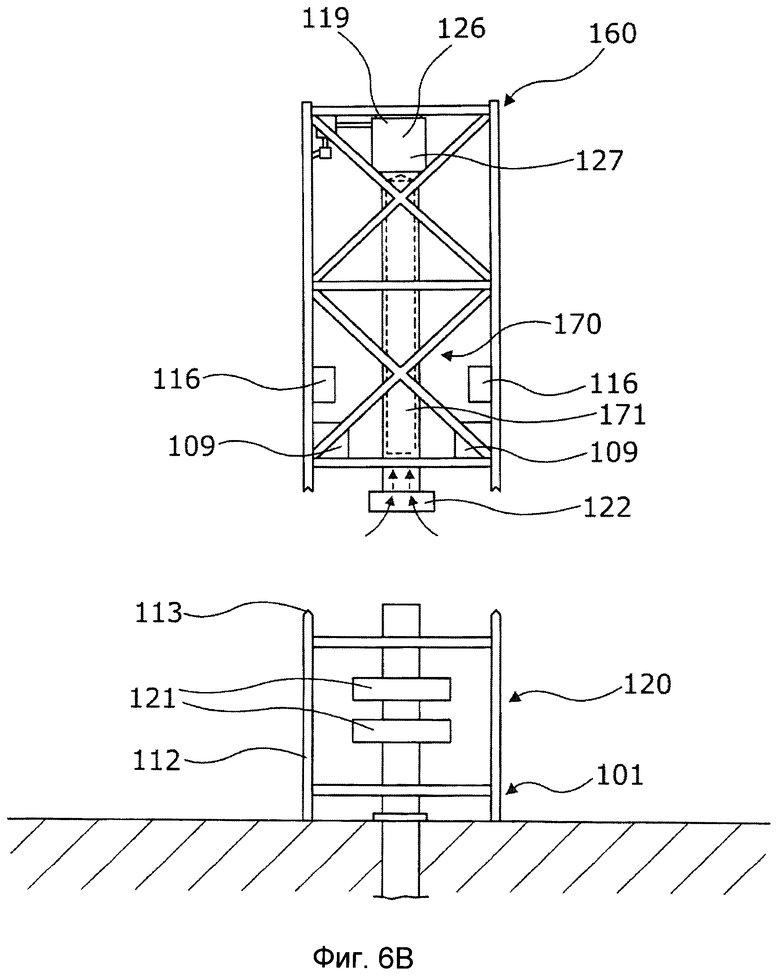

фиг.6В - схематическое изображение другого варианта осуществления заявленного рабочего модуля для установки непосредственно на оголовке скважины;

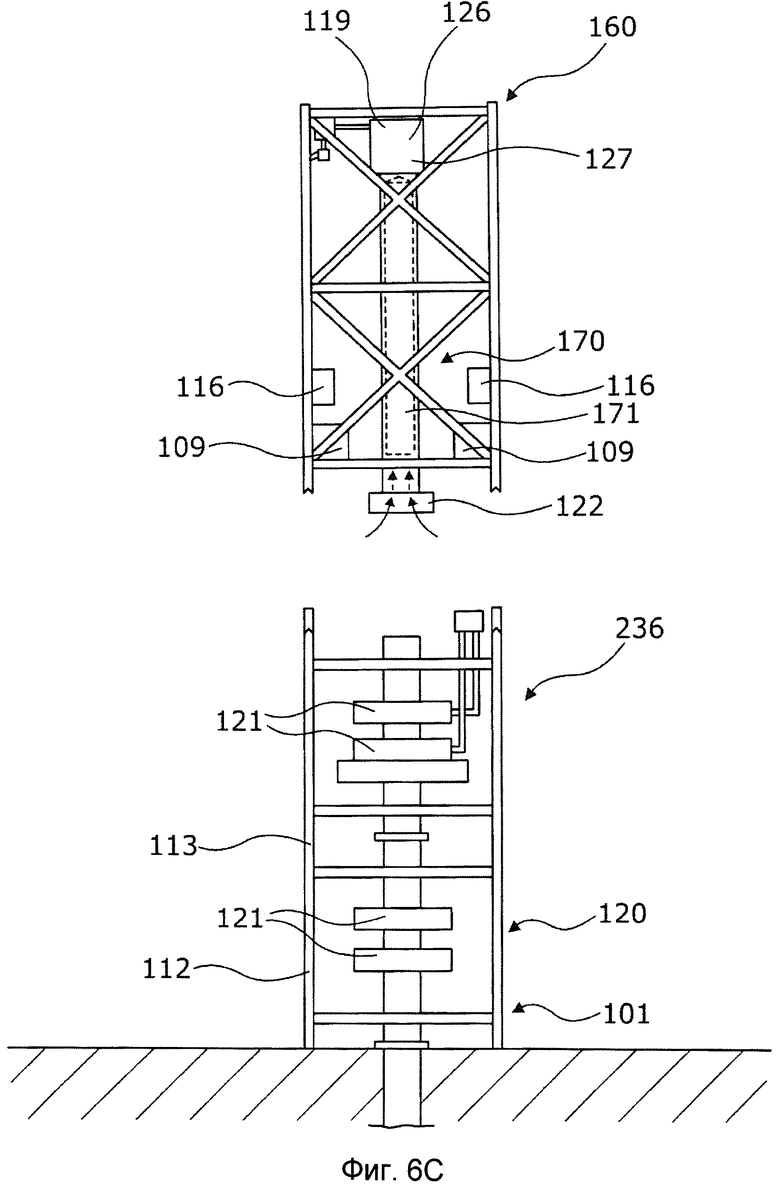

фиг.6С - схематическое изображение другого варианта осуществления заявленного рабочего модуля для установки непосредственно на противовыбросовом приспособлении, расположенном на оголовке скважины;

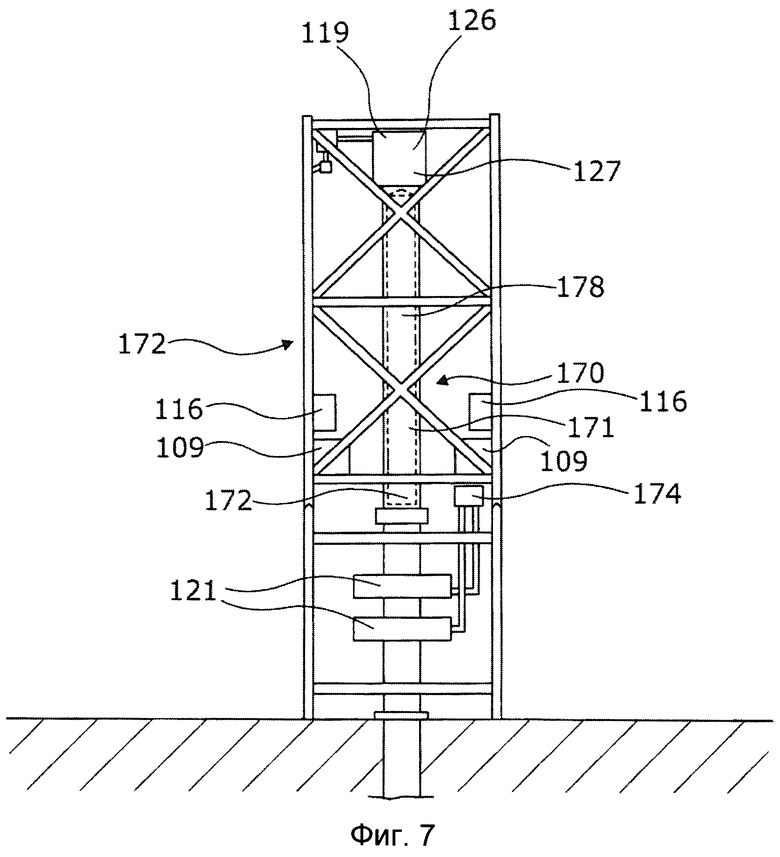

фиг.7 - схематическое изображение другого варианта осуществления заявленного рабочего модуля;

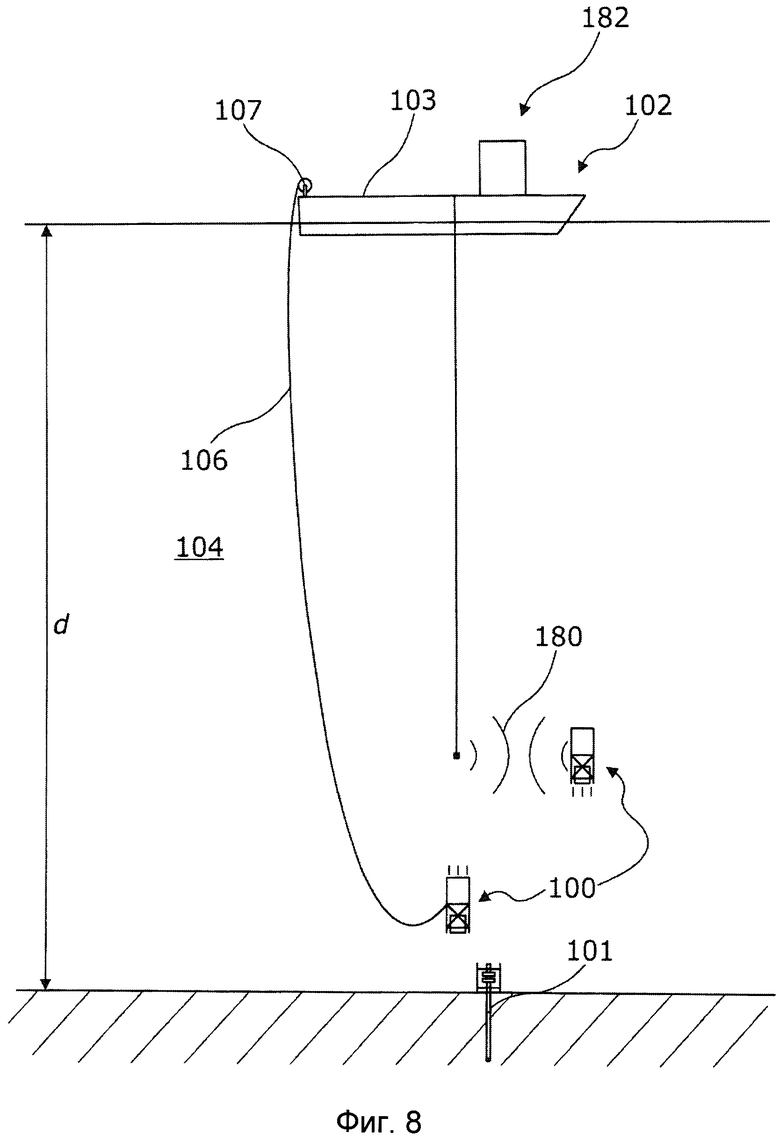

фиг.8 - изображение одного из вариантов осуществления заявленной системы для проведения подводных внутрискважинных работ;

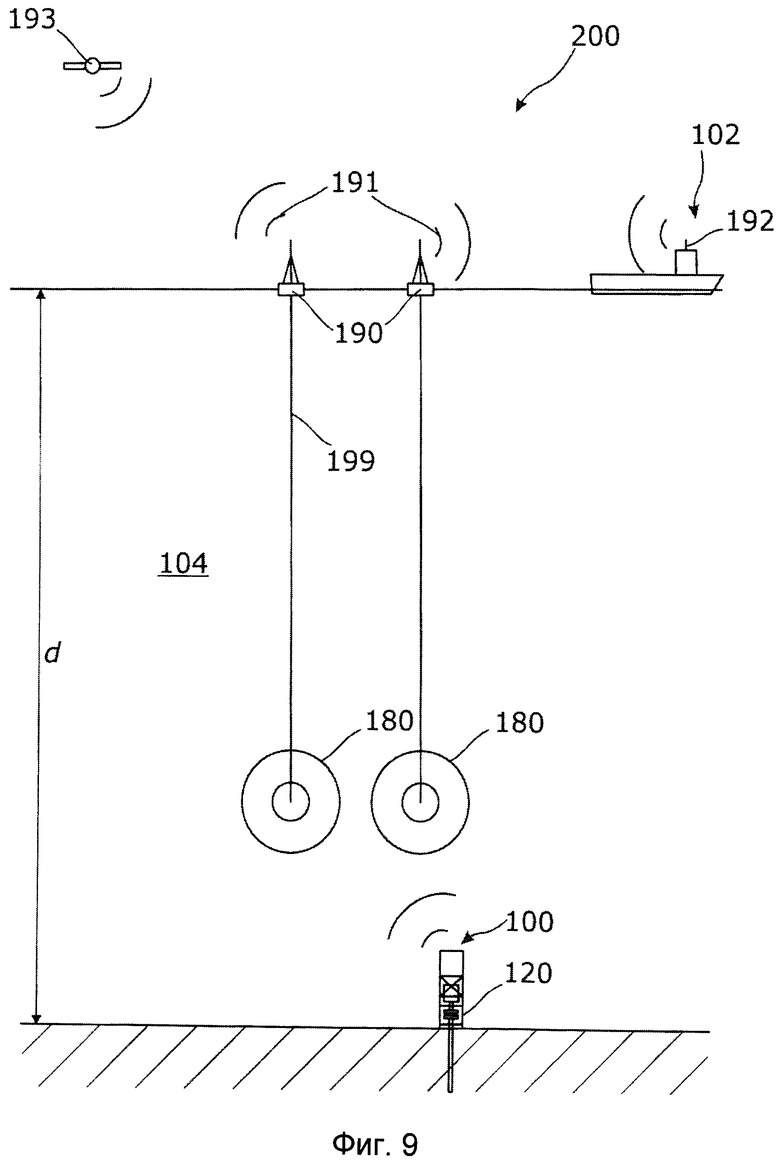

фиг.9 - изображение другого варианта осуществления заявленной системы;

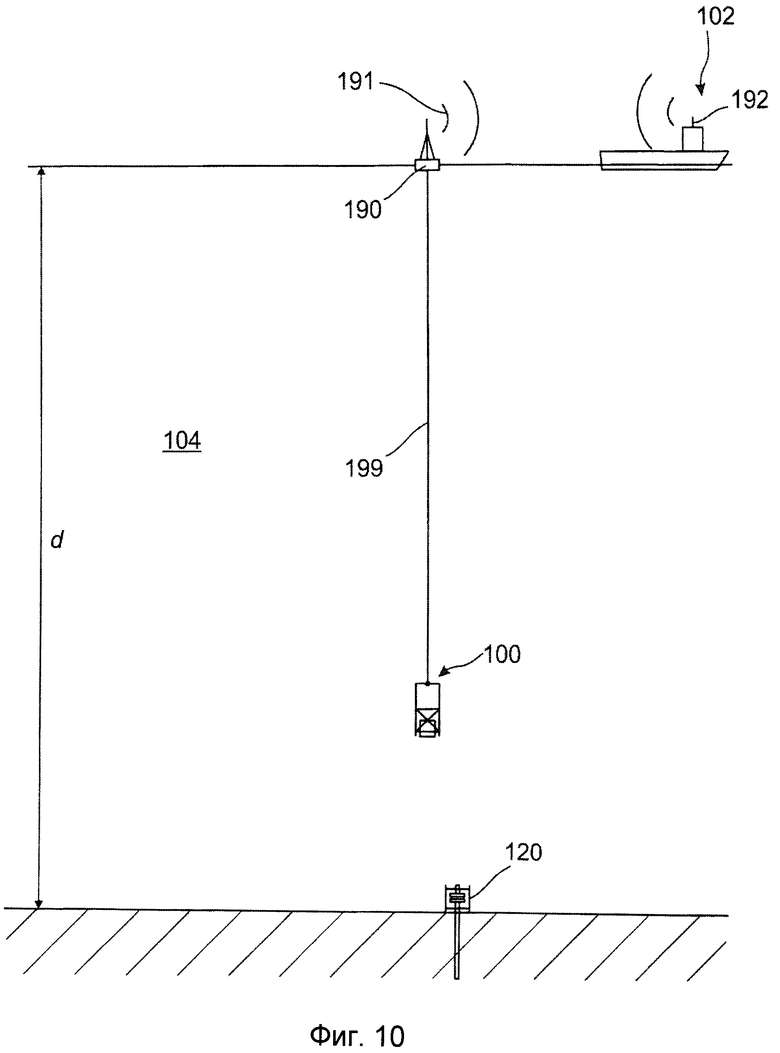

фиг.10 - изображение еще одного варианта осуществления заявленной системы;

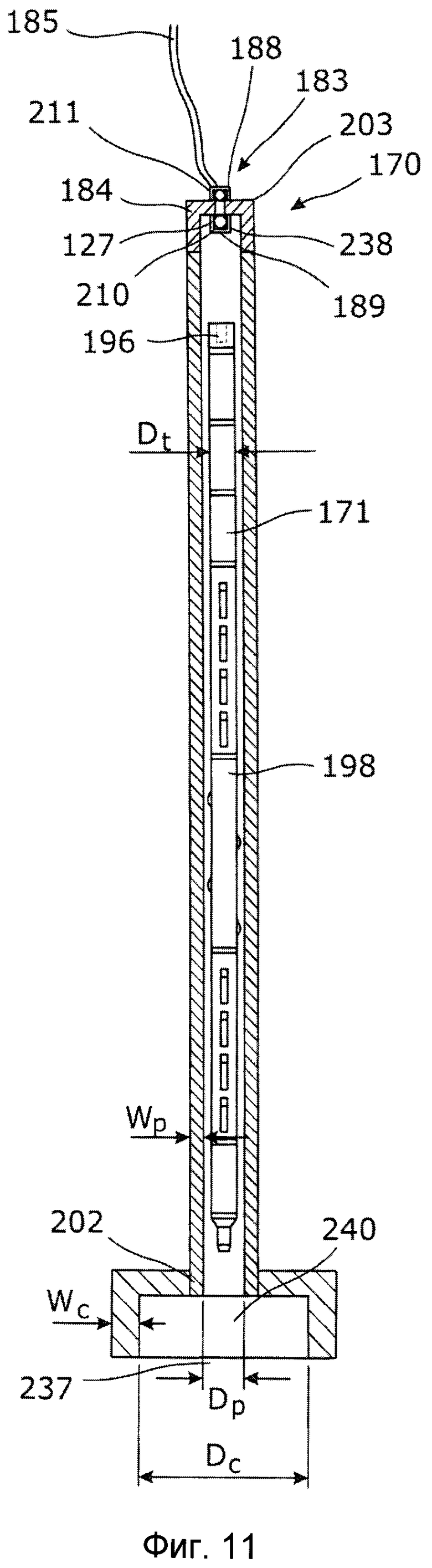

фиг.11 - вид в разрезе одного из вариантов трубного блока с соединительным элементом с открытым концом, выполненного согласно изобретению;

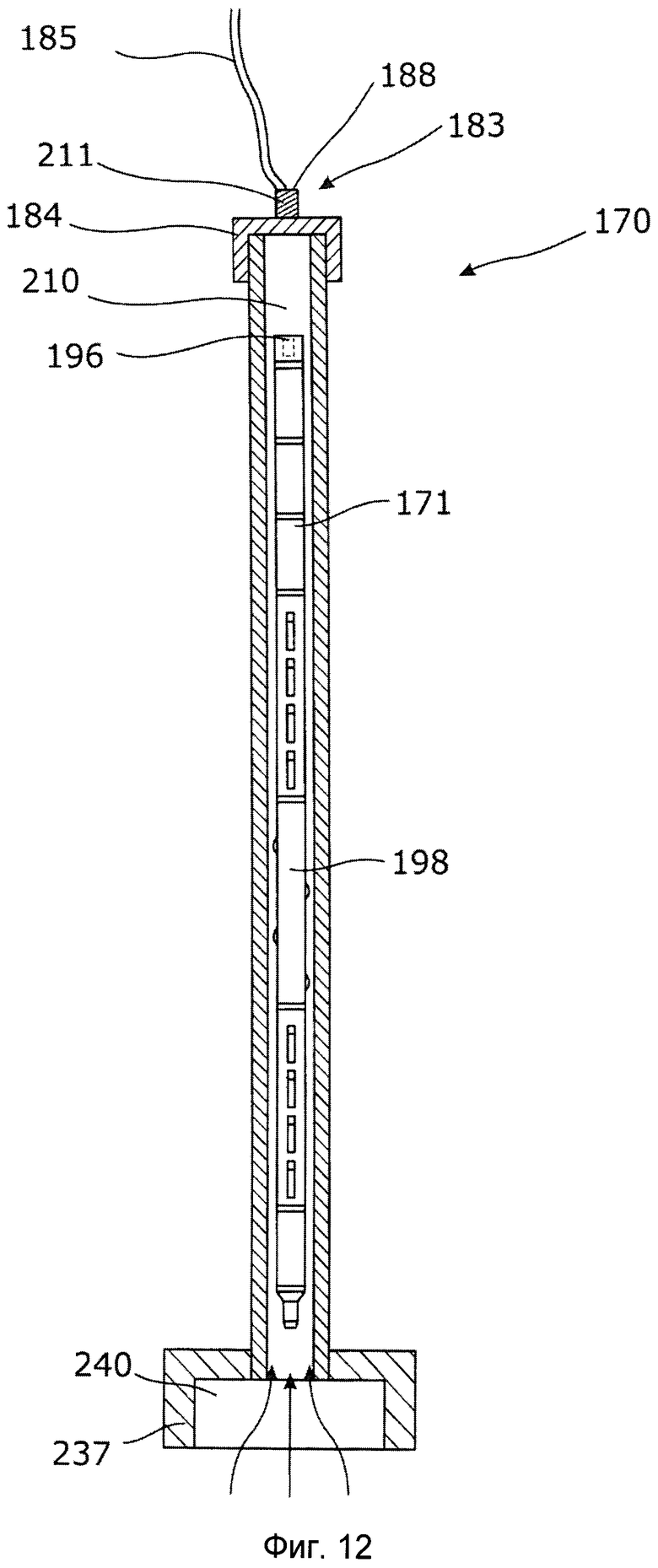

фиг.12 - вид в разрезе другого варианта трубного блока с соединительным элементом с открытым концом, выполненного согласно изобретению;

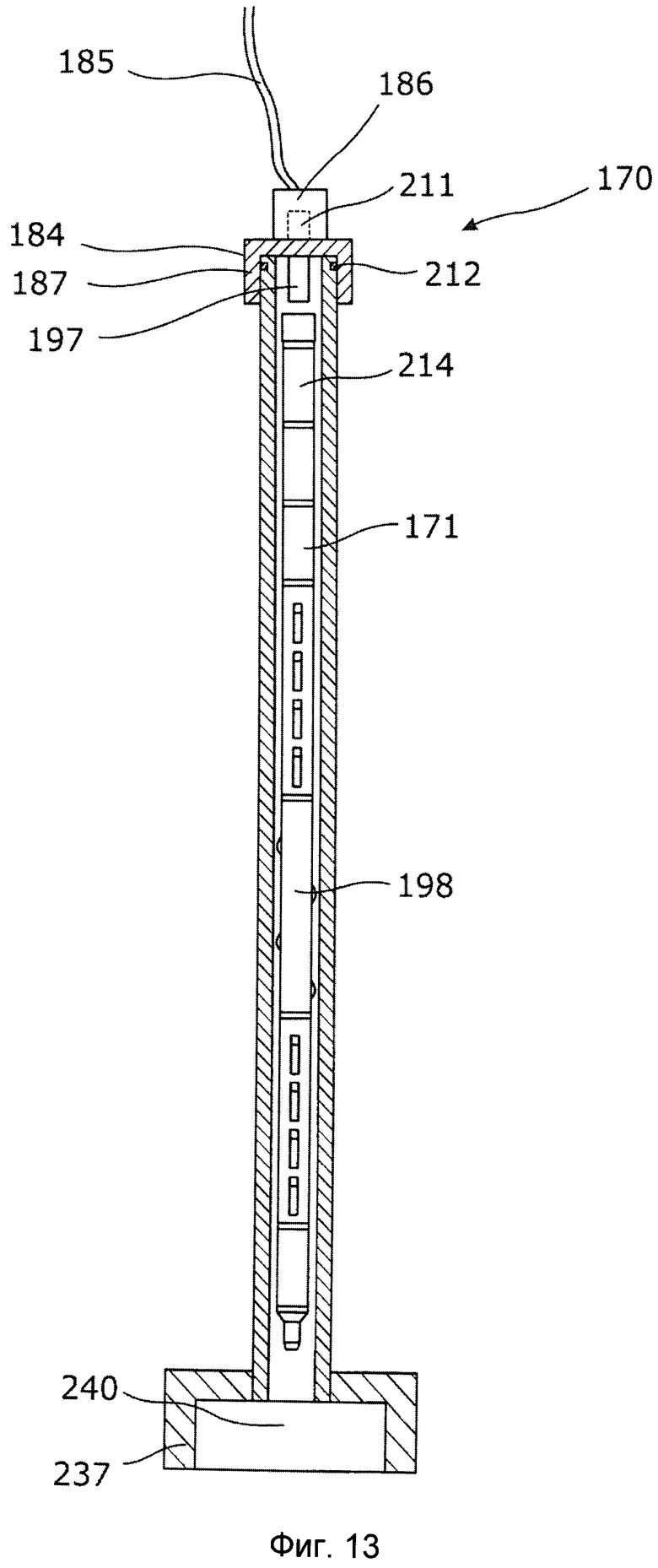

фиг.13 - вид в разрезе еще одного варианта трубного блока с соединительным элементом с открытым концом, выполненного согласно изобретению.

Чертежи представляют собой схематические изображения, выполняющие исключительно иллюстративную функцию.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к рабочему модулю 100 для проведения подводных внутрискважинных работ в подводных нефтяных скважинах 101. Как показано на фиг.1, модуль 110 для проведения подводных работ спускают с надводного судна 102, например путем простого сталкивания указанного модуля 100 в море с палубы на корме судна 102 или через борт 103 судна 102. Благодаря возможности спуска модуля 100 путем простого сбрасывания в воду, спуск можно осуществлять с самых разных, в том числе с судов более общего назначения. Таким образом, рабочий модуль 100 можно спустить в воду 104 посредством, например, крана (не показан). Кроме того, указанный модуль можно спустить в воду 104 непосредственно с буровой платформы или с помощью вертолета.

На фиг.2 показано, что для выполнения работ внутри скважины спущенный в воду рабочий модуль 100 направляют к скважине 101 посредством наводящего приспособления 105 или дистанционного управляемого аппарата (также называемого ДУА).

В другом варианте наводящее приспособление 105 содержит средства связи, позволяющие оператору, например находящемуся на надводном судне 102, дистанционно управлять рабочим модулем 100 посредством системы 126 управления. Модуль 100 для проведения подводных работ можно спустить с помощью провода; после того, как выполнена стыковка рабочего модуля на оголовок скважины или противовыбросовое приспособление, провод отсоединяют для обеспечения возможности свободного плавания судна, что особенно полезно в штормовую погоду. Сигналы дистанционного управления наводящим приспособлением 105 и питание рабочего модуля 100 можно подавать по кабелю 106, например по гибкому подводному или фаловому кабелю, разматываемому с кабельной лебедки 107. Впоследствии кабель можно отсоединить и осуществлять связь беспроводным образом или с помощью ДУА или аналогичного средства.

Как показано на фиг.2 и 7, оголовок 120 скважины расположен на дне моря, представляет собой верхний вывод скважины 101 и содержит два затвора 121 оголовка, а также средства, обеспечивающие соединение добывающего трубопровода (не показан) и различные постоянные и временные соединения. В общем случае для управления затворами 121 использованы механические или гидравлические средства или сочетание указанных средств. Как показано на фиг.6А, наверху оголовка 120 скважины имеется защитный колпак 123, снимаемый перед переходом к другим рабочим операциям внутри скважины. В общем случае подводные оголовки 120 скважины охвачены несущими конструкциями 112 с целью снижения нагрузки на сам оголовок 120 скважины при соединении с внешними узлами. Несущая конструкция 112 может содержать две, три или четыре соединительные опоры 113. Средства 111 соединения рабочего модуля 100 адаптированы под определенный тип несущей конструкции 112 оголовка 120 скважины, на котором стыкуют рабочий модуль. Средства 111 соединения могут просто обеспечивать опору для рабочего модуля на несущей конструкции 112 за счет силы тяжести, или же могут содержать по меньшей мере один фиксатор, удерживающий указанный модуль 100 оголовке 120 скважины по завершении стыковки.

Стыковкой рабочего модуля 100 управляют дистанционно. Как показано на фиг.2, модуль 100 направляют к оголовку 120 скважины, поворачивают для выравнивания с конструкцией указанного оголовка и подводят для стыковки на конструкции. Стыковку можно осуществлять посредством ДУА (не показан) или снабженного движителем наводящего приспособления 105, предусмотренного в указанном модуле 100.

Заявленный модуль 100, 160 для проведения подводных внутрискважинных работ образован несущей конструкцией 110 и прикрепленным к ней трубным блоком 170. Трубный блок 170, 178 имеет удлиненный корпус с двумя противоположными концами и полостью 182, в которой можно разместить рабочий инструмент 171 для увеличения давления в указанной полости до давления внутри ствола скважины перед тем, как откроют по меньшей мере один затвор 121 оголовка 120 скважины, и в скважину инструмент 171 погрузят. Первый конец 202 трубного блока 170, 178 соединен с указанным оголовком 120 посредством соединительного элемента. Модуль 100 содержит также беспроводной рабочий инструмент, подключенный беспроводным образом и размещенный в трубном блоке 170, 178 погруженного в воду модуля 100. Рабочий инструмент 170 содержит блок 196 электропитания, например комплект батарей, и поэтому не питается по кабельному проводу, непосредственно подсоединенному к одному из концов инструмента. Следовательно, в трубном блоке 170, называемом также лубрикатором, отсутствует смазывающая соединительная головка или система закачки смазки, поскольку уже не требуется обеспечивать возможность перемещения по лубрикатору проводной линии.

Заявленный рабочий модуль позволяет выполнять внутрискважинные работы в скважине 101 непосредственно через оголовок скважины (как показано на фиг.6А и 6В) или через противовыбросовое приспособление 236, размещенное на оголовке 120 скважины (как показано на фиг.6С). Трубный блок 170, 178 соединяют с оголовком скважины или противовыбросовым приспособлением посредством соединительного элемента 122, соединяемого с первым концом 202 трубного блока для соединения с оголовком 120 скважины или противовыбросовым приспособлением 236. Трубный блок 170, 178 имеет полость 182, в которой размещен рабочий инструмент 170. При присоединении к оголовку 120 или противовыбросовому приспособлению 236 давление в полости увеличивают до давления внутри ствола скважины перед открытием меньшей мере одного затвора 121 оголовка 120 скважины и погружением устройства в скважину. Как показано на фиг.6А, 11-13, на соединительном элементе 122 имеется открытый первый конец 237, соединяемый с оголовком 120 скважины или противовыбросовым приспособлением 236, и сквозное отверстие 240, обеспечивающее канал для текучей среды от первого конца к полости. Текучая среда, втекающая в трубный блок через соединительный элемент, отмечена на чертежах стрелками.

Соединительный элемент присоединяют непосредственно на оголовок 120 скважины или противовыбросовое приспособление 236, без использования промежуточных соединений, причем полость при погружении заполняется морской водой. Такое решение позволяет использовать очень простую конструкцию, и при присоединении к оголовку 120 скважины или противовыбросовому приспособлению 236 давление в полости легко увеличить до давления внутри скважины. При возвращении рабочего инструмента в трубный блок давление понижается, и перед отсоединением трубного блока происходит замена жидкой среды из скважины внутри трубного блока на более биоразложимую и незагрязняющую текучую среду.

Как показано на фиг.11-13, трубный блок 170, 178 имеет внутренний диаметр Dp, при этом беспроводной рабочий инструмент 170 имеет внешний диаметр Dt, составляющий по меньшей мере 50%, предпочтительно по меньшей мере 75% и более предпочтительно по меньшей мере 90% внутреннего диаметра трубного блока. Благодаря тому, что рабочий инструмент имеет внешний диаметр по меньшей мере 75% внутреннего диаметра трубного блока, количество текучей среды, подлежащей вытеснению при повышении давления или замене перед отсоединением трубного блока, значительно меньше по сравнению с лубрикаторами, известными из уровня техники. Для вытеснения загрязняющей текучей среды скважины модуль снабжен контейнером 239 биоразложимой текучей среды, например гликоля или другой незагрязняющей текучей среды. Благодаря тому, что внутренний диаметр трубного блока значительно меньше, чем у известных лубрикаторов, можно использовать контейнер, размеры которого также значительно меньше по сравнению с известными контейнерами. Использование контейнера меньшего размера позволяет уменьшить габариты и вес модуля. Объем контейнера составляет менее 30% объема полости.

Для того, чтобы обеспечить вытаскивание верхней заглушки, размещенной в качестве уплотнителя в оголовке скважины, лубрикаторы, известные из уровня техники, имеют диаметр немного больше диаметра верхней заглушки. Инструмент в лубрикаторе вытаскивает первую верхнюю заглушку, лубрикатор отсоединяется, и к оголовку скважины присоединяют второй инструмент для вытягивания второй верхней заглушки. Как показано на фиг.11-13, внутренний диаметр трубного блока меньше внутреннего диаметра Dc соединительного элемента. При этом внутренний диаметр соединительного элемента соответствует внешнему диаметру верхней заглушки, поэтому верхняя заглушка удерживается не в лубрикаторе, а в соединительном элементе. Поскольку внутренний диаметр лубрикатора или трубного блока меньше внешнего диаметра верхней заглушки, такое решение позволяет уменьшить размеры лубрикатора или трубного блока. Таким образом, можно использовать трубный блок, внутренний диаметр которого меньше внутреннего диаметра оголовка скважины и/или противовыбросового приспособления.

На фиг.11-13 размеры соединительного элемента таковы, что при присоединении к оголовку скважины или противовыбросовому приспособлению указанный соединительный элемент вмещает в себя верхнюю заглушку, вытягиваемую рабочим инструментом. Для того, чтобы получить такой большой диаметр соединительного элемента, толщина стенки (wc) соединительного элемента превышает толщину стенки (wp) трубного блока. Поскольку верхняя заглушка удерживается не в трубном блоке, а в соединительном элементе, это позволяет уменьшить толщину стенки трубного блока по сравнению с лубрикаторами, известными из уровня техники.

Кроме того, внутренняя высота соединительного элемента 122 больше высоты верхней заглушки. При этом внутренняя высота соединительного элемента составляет по меньшей мере 10 см, предпочтительно по меньшей мере 15 см и более предпочтительно по меньшей мере 20 см.

Модуль 110 для проведения подводных внутрискважинных работ подготавливают над водой, открывая трубный блок 170 и вводя рабочий инструмент 171 посредством специального инструмента, например разъема для вытаскивания первой и второй верхней заглушки, размещенных в оголовке 120 скважины или противовыбросовом приспособлении 236. Затем указанный специальный инструмент устанавливают на механический привод 195, например скважинный трактор, и рабочий инструмент 171. Затем трубный блок 170 снова закрывают, и модуль готов к погружению в море.

Трубный блок 170 снабжен соединительным устройством 184, обеспечивающим возможность его открывания и закрывания. Соединительное устройство 184 является несмазываемым, то есть в нем отсутствует средство, обеспечивающее его герметизацию вокруг проводной линии.

Как показано на фиг.11, трубный блок снабжен узлом 183 сопряжения для подачи электроэнергии на рабочий инструмент с целью подзарядки или передачи данных на рабочий инструмент и/или от рабочего инструмента. Указанный узел 183 сопряжения содержит первый конец 188 для соединения с источником 185 электропитания и/или средством 186 связи и второй конец 189 для сцепления с рабочим инструментом с целью подзарядки и/или связи с рабочим инструментом. Указанный второй конец может содержать водонепроницаемый разъем 238.

Узел 183 сопряжения представляет собой устройство индуктивной связи, содержащее первую катушку 210, обращенную внутрь трубного блока 170, и вторую катушку 211, обращенную наружу трубного блока. Как показано на чертеже, вторая катушка 211 соединена и запитана посредством проводной линии 185. При этом проводную линию 106 можно также подсоединить к рабочему модулю в другом месте, где проводная линия проходит внутри рамной конструкции к трубному блоку. Помимо электрических кабелей, проводная линия может содержать отсоединяемый кабель связи. Витки катушки окружают один сердечник, проходящий внутрь соединительного устройства 184. Таким образом происходит передача тока снаружи трубного блока 170 внутрь указанного блока, причем для этого не требуется, чтобы проводная линия проходила сквозь верхнюю часть крышки - то есть, не нужна система закачки смазки.

Рабочий инструмент 171 снабжен внутренним блоком 196 электропитания, расположенным на одном из концов рабочего инструмента напротив узла 183 сопряжения, что позволяет подзаряжать блок питания путем сцепления с первым концом 189 узла сопряжения. Для обеспечения подзарядки указанный инструмент 171 снабжен средствами разъемного соединения со стыковочным узлом 183, например водонепроницаемым разъемом, при этом второй конец стыковочного узла аналогичным образом снабжен средствами разъемного соединения с инструментом, например соединительным разъемом, согласованным с указанным водонепроницаемым разъемом.

Как уже указано, узел 183 сопряжения может представлять собой устройство индуктивной связи, передающее ток по трубному блоку 170. На фиг.12 первая катушка 210 размещена на одном конце рабочего инструмента 171, причем если инструмент нуждается в подзарядке, первая катушка упирается во внутреннюю стенку второго конца 203 трубного блока 170 с целью подачи тока и тем самым зарядки блока питания в инструменте 171. Таким образом, устройство можно присоединять к стыковочному узлу 183 с возможностью отсоединения. Вторую катушку 211 присоединяют непосредственно к линии электропитания с целью обеспечения инструмента 171 электричеством. Это также происходит во время проведения работы или между проведением двух работ.

Соединительное устройство 184 с фиг.11 закрывает трубный блок 170 посредством винтового соединения, а соединительное устройство 184 с фиг.12 образует собой заглушку или крышку. Соединительное устройство 184 может также представлять собой часть трубного блока, то есть соединенную с ним без возможности отсоединения. Заглушка или крышка прикреплена снаружи к трубному блоку 170 посредством винтового соединения или защелкивающегося замка, в котором выступ трубного блока входит в зацепление с пазом в крышке. В целях облегчения закрывания трубного блока 170 соединительное устройство 184 можно снабдить муфтой или соединительной гайкой для присоединения устройства к трубному блоку без поворачивания при этом проводной линии.

Соединительное устройство 184 выполнено сплошным, и вместо смазки в нем использовано средство 212 уплотнения, например уплотнительное кольцо. Соединительное устройство 184 может также содержать электрическое соединение, электрически изолированное с целью предотвращения короткого замыкания системы, например такое как водонепроницаемый разъем 238.

Разъемное соединение между узлом 183 сопряжения и рабочим инструментом 171 может представлять собой электрическое соединение, то есть разъемное соединение инструмента и узла сопряжения конструктивно является электрической вилкой.

На фиг.6В указанный узел сопряжения содержит стыковочную секцию 127 для обеспечения сцепления с рабочим инструментом с целью подзарядки и/или передачи данных и/или управляющих сигналов на рабочий инструмент или от рабочего инструмента. Стыковочная секция 127 может содержать водонепроницаемый разъем 238 для сцепления с соответствующим соединительным разъемом в рабочем инструменте. Стыковочная секция 127 размещена на втором конце трубного блока, наиболее удаленного от оголовка 120 скважины.

Рабочий модуль 110 для проведения подводных работ может содержать устройство связи 186, при этом стыковочная секция 127 трубного блока 170, 178 соединена с указанным устройством связи с целью передачи данных на рабочий инструмент или от рабочего инструмента. Затем устройство связи принимает или передает указанные данные на удаленный центр управления или от удаленного центра управления.

Электрическое питание в инструменте можно обеспечить батареей, например, аккумуляторной батареей. На фиг.13 трубный блок 170 содержит обойму 197 с набором батарей, что позволяет рабочему инструменту 171 заряжать батарею внутри трубного блока без открывания трубного блока и извлечения рабочего инструмента. С этой целью рабочий инструмент 170 снабжен устройством, позволяющим заменять батареи в корпусе на новые.

Проводную линию можно использовать единственно или частично для передачи данных от инструмента 171 на поверхность, или же узел 183 сопряжения можно снабдить снаружи памятью или устройством связи 186 - как показано на фиг.13. При этом память или устройство связи 186 можно очищать через заданные интервалы времени посредством ДУА или другого модуля.

С целью обеспечения удобства управлением перемещением по вертикали наводящее приспособление 105 снабжено поплавковой системой 117, предназначенной для регулировки плавучести погруженного модуля 100. Поплавковые системы показаны на фиг.4-5. Управляя плавучестью погружаемого модуля 100, можно заставить указанный модуль тонуть (отрицательная плавучесть), сохранять заданную глубину (нейтральная плавучесть) или подниматься (положительная плавучесть) в воде 104. Такое решение обеспечивает более удобное управление перемещением по вертикали, причем можно эффективно управлять даже тяжелыми объектами, что подтверждает пример подводных лодок, в которых используют такие системы. Согласно одному из вариантов осуществления изобретения, небольшие изменения вертикального положения можно выполнять посредством ориентированного соответствующим образом вертикального движителя 116.

Дополнительный результат того, что рабочий модуль 100 обеспечен существенно увеличенной плавучестью, заключается в том, что это снижает нагрузку на оголовок 120 скважины под действием массы модуля 100.

Предпочтительно поддерживать по существу нейтральную плавучесть, то есть "невесомость" рабочего модуля 100. Такое решение снижает риск разрушения оголовки 120 скважины, которое в противном случае может привести к обширной экологической катастрофе.

Как показано на фиг.2, с целью облегчения операции стыковки наводящее приспособление 105 содержит средство 109 слежения, определяющие положение модуля 100 в воде 104.

Обеспечение модуля 100 возможностью независимого управления перемещением в воде 104 снижает требования к надводному судну 102, поскольку в этом случае судно 102 просто должно спустить указанный модуль в воду 104, после чего модуль 100 уже может погружаться в воду под собственным управлением - такое решение снижает потребность в дорогостоящих специализированных надводных судах, например, оборудованных крупногабаритными крановыми системами с компенсацией вертикальной качки (не показаны).

Кроме того, нижняя часть рабочего модуля 100 для проведения подводных работ весит больше его верхней части. Такое решение предотвращает переворачивание модуля при погружении, поскольку не верхняя, а нижняя часть рабочего модуля 100 обращена к конструкции оголовки скважины или к другому модулю, на который он должен быть установлен.

Рабочим модулем 100 можно управлять дистанционно посредством комбинированного кабеля 106, 185 питания/управления, отдельных кабелей или даже беспроводным образом. Поскольку рабочий модуль 100 содержит наводящее приспособление 105, позволяющее модулю свободно перемещаться в воде 104, модулю не нужны направляющие провода или другие внешние направляющие механизмы для стыковки на оголовок 120 скважины. В некоторых случаях требуется обеспечить разъединение проводной соединительной линии 108, 118 между надводным судном 102 и модулем 100, однако даже в этих случаях заявленный модуль может выполнять текущую работу. При этом нет необходимости в спуске таких дополнительных аппаратов, как например ДУА, для управления рабочим модулем 100. Такое решение упрощает проведение работ, поскольку надводное судно 102 обладает большей свободой действий и может, например, отходить от приближающихся объектов или совершать другие подобные маневры. При этом ДУА можно использовать для стыковки рабочего модуля на оголовке 120 скважины или на противовыбросовом приспособлении 236.

Наводящее приспособление 105 может содержать движитель 115, 116, средство 109 слежения и/или поплавковую систему 117. Если наводящее приспособление 105 модуля 100 снабжено и движителем 115, 116 и средством 109 слежения, движитель может помещать модуль на другой модуль или на конструкцию оголовка скважины на дне моря. Если же модуль 100 имеет только поплавковую систему 117, для такого перемещения все-таки потребуется использование дистанционно-управляемого аппарата, при этом поплавковая система значительно облегчит наведение.

Кроме того, если нижняя часть модуля 100 весит больше верхней его части, это постоянно обеспечивает корректную ориентацию модуля.

Заявленный рабочий модуль 100, 160 для проведения подводных внутрискважинных работ образован несущей конструкцией 110, на которой могут быть установлены различные подсистемы указанного модуля, например, как показано на фиг.2, движитель или поплавковая система 117. Несущая конструкция 110 содержит средства 111 соединения для съемного крепления несущей конструкции 110 к конструкции 112 оголовка 120 скважины или к дополнительной конструкции оголовка скважины. Таким образом средства 111 соединения позволяют стыковать блок 100 поверх оголовка 120 скважины или противовыбросового приспособления 236. Для снятия колпака оголовка 120 скважины используют первый модуль, при этом для проведения работ внутри скважины для спуска в скважину 101 инструмента используют второй модуль.

Во время стыковки одного из рабочих модулей на оголовке 120 скважины или противовыбросовом приспособлении 236, например для вытаскивания верхней заглушки, на другом рабочем модуле устанавливают другой инструмент для выполнения в скважине второй работы, называемой также вторым проходом. Когда указанный модуль для выполнения второго прохода готов к использованию, его погружают в воду 104 и удерживают вблизи оголовка 120 скважины в готовности к установке по завершении "первого прохода". Такое решение позволяет устанавливать инструмент для следующего прохода во время выполнения предыдущего прохода.

В результате на каждом модуле можно установить один конкретный инструмент, что позволяет уменьшить вес модуля на оголовке 120 скважины, поскольку в этом случае вместо габаритной системы подачи инструмента с множеством механизмов и средств для манипуляций с инструментами, в модуле имеется лишь один простой трубный блок 170. Такое решение позволяет уйти от использования вспомогательной спускной трубы для замены инструмента и предотвратить риск загрязнения морской воды вследствие трудностей, связанных с чисткой и заменой биоразложимой текучей среды в такой трубе. Кроме того, контейнеры модуля, снабженного вспомогательной спускной трубой, были бы весьма габаритными, то есть будет уменьшен вес модуля. При этом нет опасности застревания инструмента в системе подачи инструмента. К тому же, поскольку для указанного инструмента могут быть созданы другие вспомогательные средства, их можно более точно сконструировать с учетом конкретного назначения, что невозможно выполнить в системе подачи инструмента.

Как показано на фиг.2, рабочий модуль 100 содержит внутрискважинный манипулятор 125, позволяющий указанному модулю выполнять различные рабочие операции, требующиеся для совершения работ внутри скважины. Кроме того, рабочий модуль 100 снабжен наводящим приспособлением 105 с движителем 115, 116 для управления боковым перемещением модуля в воде 104. При этом движитель 115, 116 может также иметь конструкцию, обеспечивающую движение модуля 100 по вертикали. Рабочий модуль 100 снабжен также системой 126 управления, обеспечивающей управление внутрискважинным манипулятором 125, наводящим приспособлением 105 и работами внутри скважины, например работой в скважине 101 инструмента 171.

Как показано на фиг.2-7, несущая конструкция 110 выполнена с возможностью прохождения сквозь нее воды, благодаря чему минимизирована площадь поперечного сечения, на которое может воздействовать водный поток. Благодаря меньшему торможению рабочего модуля такое решение позволяет быстрее перемещать модуль 100 в воде. Кроме того, благодаря открытой конструкции обеспечен легкий доступ к компонентам рабочего модуля 100.

В другом варианте осуществления изобретения несущая конструкция 110 выполнена, по меньшей мере, частично, в виде трубчатой рамной конструкции, поскольку конструкция такого типа имеет минимальный вес. То есть, несущую конструкцию 110 можно изготовить из полых, например трубчатых, профилей, в целях уменьшения ее веса. Уменьшение веса рабочего модуля приводит к уменьшению нагрузки на оголовок 120 скважины при стыковке на нем модуля и тем самым уменьшает риск повреждения оголовка скважины. Помимо этого, снижение веса рабочего модуля 100 облегчает манипулирование указанным модулем, например во время его нахождении на борту надводного судна 102.

Несущую конструкцию 110 можно выполнить из металла, например стали или алюминия, или легкого материала, весящего меньше стали, например из композитного материала, например из полимеров, армированных стекловолокном или углеродным волокном. Из полимерных материалов могут быть выполнены также некоторые части несущей конструкции 110.

Другие части рабочего модуля 100 также можно выполнить из металлов, например из стали или алюминия, или легкого материала, весящего меньше стали, например из полимеров или композитного материала, например из композитного материала, например из полимеров, армированных стекловолокном или углеродным волокном. К таким другим частям рабочего модуля 100 могут, по меньшей мере частично, относиться средства 111 соединения, внутрискважинный манипулятор 125, наводящее приспособление 105, движитель 115, 116, система 126 управления, средство 109 слежения, лебедка для сматывания локальной проводной линии, блок замены инструмента, система подачи инструмента, накопитель 119 энергии или другие аналогичные средства, используемые в модуле 100.

Несущую конструкцию 110 можно также изготовить из полых профилей, в которых заключен газ, что обеспечит погруженному в воду модулю 100 дополнительную плавучесть.

На фиг.3 показана несущая конструкция 110 одного из вариантов осуществления заявленного модуля, которая полностью вмещает наводящее приспособление 105, систему 126 управления и внутрискважинный манипулятор 125 в границах наружного каркаса. Таким образом несущая конструкция 110 защищает наводящее приспособление 105, систему 126 управления и внутрискважинный манипулятор 125 от столкновений, например с морским дном или объектами, расположенными на надводном судне 102. Такое решение позволяет рабочему модулю 100 выдерживать удары о морское дно при спуске, а кроме того - укладывать указанный модуль непосредственно на дно моря, например в ожидании его стыковки на оголовок 120 скважины.

Для выполнения внутрискважинной работы требуется снять колпак оголовка 120 скважины, затем спустить в скважину 101 инструмент - как показано на фиг.7. Соответственно, в модуле 150, который первым стыкуют на оголовке 120 скважины, внутрискважинный манипулятор 125 содержит средства съема защитного колпака 123 - как показано на фиг.6А. На следующем этапе выполнения работ (фиг.6 В) на указанный первый блок 150 стыкуют, как показано на фиг.7, второй модуль 160, содержащий средства размещения инструмента 171 в скважине 101. На фиг.6С наверху оголовка 120 скважины размещено противовыбросовое приспособление 236.

В средстве 109 слежения использованы ультразвуковые, акустические средства, электромагнитные средства, оптика или сочетание указанных средств для определения положения модуля 100 и для наведения модуля на оголовок 120 скважины или на другой модуль. При использовании комбинации способов наведения средство 109 слежения может определять глубину, положение и ориентацию модуля 100. Ультразвук можно использовать для измерения глубины под рабочим модулем 100 и определения его вертикального положения, при этом для определения ориентации указанного модуля можно использовать гироскоп. Для измерения параметров движения в горизонтальной плоскости относительно известного начального положения можно использовать один или несколько акселерометров. Такая система позволяет получать полную информацию о положении рабочего модуля 100.

В другом варианте средство 109 слежения содержит по меньшей мере одно средство записи изображения, например видеокамеру. Средство записи изображения содержит средства передачи сигналов изображения на надводное судно 102 посредством системы 126 управления. Видеокамеру предпочтительно ориентировать таким образом, чтобы при выполнении стыковки она показывала средства 111 соединения модуля 100, а также оголовок 120 скважины. Это позволит оператору осуществлять направление модуля 100 по видеоизображению, например во время стыковки указанного модуля на оголовок 120 скважины. Как показано на фиг.2, средство записи изображения можно жестко закрепить на несущей конструкции 110 модуля 100 или же установить на направляющий держатель, дистанционно управляемый оператором. Специалистам в данной области техники очевидно, что такая видеосистема может содержать любое количество подходящих источников света для подсветки объектов в пределах оптической видимости видеосистемы.

В другом варианте осуществления изобретения средство записи изображения содержит также анализатор записанного сигнала изображения, например позволяющий автономной системе наведения управлять перемещением рабочего модуля 100 по видеоизображению.

В целях лучшей управляемости перемещением модуля 100 во время погружения следует обеспечить возможность сохранения модулем своего вертикального положения в воде 104, причем с возможностью движения в горизонтальной плоскости и поворота вокруг вертикальной оси 114 - так, чтобы для осуществления стыковки можно было выровнять средства 111 соединения с соединительными опорами 113 несущей конструкции 112 оголовка 120 скважины.

Управляемость перемещением по горизонтали, а также возможность поворота можно обеспечить посредством одного или нескольких движителей 115, 116, например малых реактивных двигателей, водометов или любых других подходящих средств обеспечения подводного хода. Согласно одному из вариантов осуществления изобретения, движители 115, 116 жестко закреплены на модуле 100, то есть по отношению к модулю 100 каждый движитель 115, 116 обеспечивает тягу в определенном направлении. В этом варианте возможность движения модуля 100 обеспечена по меньшей мере тремя движителями 115, 116. В другом варианте направлением тяги, обеспечиваемой одним или несколькими движителей 115, 116 можно управлять либо путем поворота самого движителя, либо путем направления водного потока, например, посредством рулевого или аналогичного устройства. Такое решение позволяет обеспечить полную управляемость движением посредством меньшего количества движителей 115, 116 по сравнению с жестким креплением движителей на рабочем модуле 100.

Рабочим модулем 100 можно управлять дистанционно, посредством автономной системы или используя сочетание указанных двух видов управления. Например, согласно одному из вариантов осуществления изобретения, стыковку модуля осуществляет удаленный оператор, а автономная система поддерживает, например нейтральную плавучесть, пока модуль 100 прикреплен к оголовку 120 скважины. При этом в поплавковой системе 117 можно предусмотреть средства регулировки плавучести, позволяющие учитывать изменения плотности окружающей морской воды, возникающие, например, вследствие изменений температуры или солености.

Фиг.4-5 иллюстрируют два различных варианта поплавковых систем 117. В общем случае поплавковая система 117 должна обеспечивать вытеснение водной массы, соответствующей суммарному весу самого модуля 100. Например, для обеспечения нейтральной плавучести модуля весом 30 тонн масса вытесненной воды также должна составлять 30 тонн, что примерно соответствует объему 30 кубических метров. При этом для спуска модуля 100 не следует заполнять водой весь объем, поскольку это привело бы к очень быстрому погружению модуля. Поэтому часть поплавковой системы 117 можно выделить под обеспечение постоянной плавучести модуля, в то время как другая часть поплавковой системы 117 будет обеспечивать вытеснение объема с целью регулировки плавучести с отрицательной до положительной. Постоянную плавучесть поплавковой системы 117 можно обеспечить посредством герметичного отделения мерного бака 130, заполняемого газом или подходящим материалом низкой плотности, например синтактической пеной. Минимальная плавучесть будет зависеть от сопротивления снижению модуля 100. Сходным образом при выборе максимальной плавучести необходимо получить скорость подъема модуля 100, которая бы обеспечивала надлежащее выполнение работ, не превышая при этом граничных значений безопасного передвижения модуля 100.

Фиг.4 иллюстрирует поплавковую систему 117, содержащую мерный бак 130, заполняемый морской водой или газом, например воздухом. Для повышения плавучести модуля 100 газ вводят в бак 130, вытесняя из него морскую воду. Для снижения плавучести газ выпускают из бака 130, используя средство 131 управления, и впуская таким образом морскую воду. Средство 131 управления заполнения бака морской водой может представлять собой один или несколько дистанционно-управляемых затворов для выпуска газа из бака 130. Бак может иметь открытое дно или полностью заключать в себе содержимое. В случае открытого бака вода будет заполнять бак 130 автоматически при выходе газа, а в случае закрытого бака потребуется впускной затвор для входа воды в бак 130.

Фиг.5 иллюстрирует поплавковую систему 117, содержащую несколько надувных элементов 140, надуваемых с использованием средства 132 расширения. Можно использовать любое количество надувных элементов 140, например один, два, три, четыре, пять или более таких элементов. Надувные элементы 140 могут представлять собой надувные шары, воздухонепроницаемые мешки или другие подобные надувные средства, надуваемые для повышения плавучести, например для подъема модуля 100 на поверхность моря по завершении работ. Средство 132 расширения может содержать сжатый газ, например воздух, гелий, азот, аргон или другой газ. В альтернативном варианте газ для надувания надувных элементов 140 вырабатывают путем химической реакции, аналогично системам для надувания автомобильных воздушных подушек безопасности. Надувные элементы 140 следует изготавливать из материалов, достаточно прочных, чтобы выдерживать давление воды на заданной глубине проведения работ - можно использовать полимерные материалы, армированные арамидными или углеродными волокнами, металлом или любыми другими материалами, подходящими для армирования. Как вариант, поплавковая система 117 с фиг.5 может содержать средства частичного или полного выпуска газа из надувных элементов 440 или даже для отделения самого надувного элемента 140.

В одном из вариантов осуществления продольная ось рабочего модуля 100, 160 параллельна продольному направлению скважины 101, причем вес модуля распределен симметрично вокруг указанной продольной оси. Симметричное распределение веса предотвращает выкручивание рабочим модулем 100 оголовка 120 скважины и соответствующей конструкции оголовка скважины при его стыковке на оголовке скважины.

В другом варианте поплавковая система 117 выполнена таким образом, что центр плавучести, на который действует сила плавучести, находится на той же продольной оси, что и центр масс рабочего модуля 100, и выше указанного центра масс. В данном варианте обеспечена продольная устойчивость рабочего модуля 100.

Как показано на фиг.2, на рабочем модуле 100, 160 размещен источник 119 энергии, который может представлять собой кабель 106, соединенный с надводным судном 102, или батарею, топливный элемент, дизельный генератор, синхронный генератор или другой источник или средство локального энергоснабжения. Согласно одному из вариантов осуществления изобретения, указанный источник 119 энергии питает внутрискважинный манипулятор 125 и/или другие средства модуля, используя гидравлическую энергию, энергию сжатого газа, электрическую или другие подобные виды энергии. Наличие средства локального энергоснабжения или резервного источника питания на рабочем модуле 100 позволяет указанному модулю самостоятельно отделяться от оголовка 120 скважины или другого модуля и, при необходимости, поднимать инструмент в скважине 101. Такое решение по меньшей мере обеспечивает возможность самостоятельного подъема рабочего модуля 100 на поверхность в случае повреждения или возникновения других нештатных ситуаций. В другом варианте средства локального энергоснабжения обеспечивают возможность независимого выполнения рабочим модулем 100 части проводимых работ без использования внешнего источника питания.

Согласно некоторым вариантам осуществления изобретения, источник 119 энергии содержит накопитель для сохранения сгенерированной энергии. Накопитель энергии может содержать механическое средство накопления энергии, представляющее собой любого вида напряженную систему, пневматическое средство накопления энергии, гидравлическое средство накопления энергии или любое другое подходящее механическое средство накопления энергии.

Кроме того, источник 119 энергии рабочего модуля 100 можно запитать посредством по меньшей мере одного кабеля 106, для подачи таким образом питания с поверхности на указанный модуль. Кабель 106 съемным образом подключен к рабочему модулю 100 посредством соединения 108, позволяющего легко отсоединить кабель от модуля при необходимости перемещения надводного судна 102. Такое решение проиллюстрировано на фиг.6, где кабель 106 только что отсоединен. Можно использовать кабель 106 с возможностью подачи по нему на рабочий модуль 100 электрической энергии с надводного судна 102, например гибкий подводный или фаловый кабель.

Наличие связи с надводным судном 102 позволяет дистанционно управлять рабочим модулем 100 и передавать различные результаты измерений и информацию о состоянии обратно на судно. Модуль 100 может иметь проводную или беспроводную связь с надводным судном 102 или с другими погруженными или находящимися на поверхности комплексами. Линия связи может представлять собой выделенную линию связи в виде отдельного кабеля или отдельной жилы внутри кабеля питания или проводного соединения для подвода питания, такого как кабель питания. Как показано на фиг.8-9, в другом варианте модуль 100 содержит средства беспроводной связи, например радиочастотной связи, акустической передачи данных, оптическую линию или любые другие подходящие средства беспроводной подводной связи. Связь может происходить непосредственно с заданным получателем или опосредованно, то есть посредством вспомогательных передатчиков и приемников, например ретрансляторов 190. Средства связи могут обеспечивать двухстороннюю или одностороннюю связь, посредством которой от рабочего модуля 100 осуществляется передача таких данных, как видеоинформация о прохождении стыковки, положение, текущие изображения глубины, состояние подсистем или другие данные измерений, например, изнутри скважины 101. На рабочий модуль 100 можно передавать, например запросы на передачу данных, управление перемещением, управляющие сигналы для внутрискважинного манипулятора, то есть осуществлять управление самими текущими работами, или передавать другие аналогичные сигналы.

Согласно одному из вариантов осуществления изобретения, система 126 управления содержит средства как проводной, так и беспроводной связи, например такие, что видеоинформацию, для передачи которой требуется высокая пропускная способность, можно передавать по проводу до стыковки модуля 100 на оголовок 120 скважины. После же стыковки модуля можно осуществлять беспроводную связь, требующую меньшей пропускной способности, например связь, необходимую при проведении самих работ внутри скважины, используя для этого ретрансляторы 190.

При отсоединении от рабочего модуля 100 линии связи, например комбинированной с кабелем питания, не требуется наличия физического соединения между находящимся на поверхности или под водой судном и указанным рабочим модулем - поскольку остается возможность управления рабочим модулем посредством беспроводного соединения 180, 191. Поэтому одним из вариантов осуществления изобретения предусмотрено, что система 126 управления содержит средства 108 расцепления, позволяющие отсоединять кабель подачи питания к системе, проводную линию, соединяющую модуль 100 ссудном 102, или средства 111 соединения.

После отсоединения рабочий модуль 100 продолжает функционировать, используя собственный источник питания. Когда кабель отсоединили от рабочего модуля 100 и вернули на надводное судно 102, судно может свободно перемещаться, например, во избежание столкновения с таким плавающими объектами, как айсберги, другие корабли или подобные объекты.

Для присоединения внутрискважинного манипулятора 125 к оголовку 120 скважины блок снабжен по меньшей мере одним средством 173 присоединения к оголовку скважины и средством 174 управления по меньшей мере первым затвором 121 оголовка скважины для обеспечения доступа инструмента в скважину 101 через указанное средство 173 присоединения к оголовку скважины. В общем случае оголовок скважины имеет затворы, управляемые либо механическим, либо гидравлическим путем. Поэтому средство 174 управления затвором оголовка скважины, управляемое системой 126 управления рабочего модуля, содержит средства управления органами регулировки затвора, например механическую руку или гидравлическое соединение, и систему для подачи требуемой механической или гидравлической силы к органам регулировки затвора.

Если часть скважины 101 не является по существу вертикальной, в качестве механического привода, обеспечивающего полный ход инструмента до заданного положения в скважине, можно использовать скважинный трактор. Скважинный трактор представляет собой любое приводное устройство, способное перемещать инструмент вперед или назад по буровой скважине, например устройство под маркой Well Tractor®.

Несущая конструкция 110 представляет собой рамную конструкцию, высота, длина и ширина которой соответствуют размерам стандартного грузового контейнера. Грузовой контейнер может иметь различные размеры, например размеры 8-ми футовых (2.438 м) кубических (2.44×2.44×2.44 м) контейнеров, используемых армией США, или стандартных контейнеров большей длины, например 10-ти футовых (3.05 м), 20-ти футовых (6.10 м), 40-ка футовых (12.19 м), 48-ми футовых (14.63 м) и 53-х футовых (16.15 м). Европейские и азиатские контейнеры могут быть немного шире, например на 2 дюйма (50.8 мм).

Согласно другому варианту осуществления изобретения, источник 119 энергии имеет резерв мощности, достаточный для того, чтобы система 126 управления отсоединяла средство 173 присоединения к оголовку скважины от оголовка 120 скважины, кабель подачи питания от источника 119 энергии, проводную линию от модуля и/или средства 111 соединения от конструкции оголовка скважины. Такое решение позволяет поднимать модуль 100 на поверхность даже если требуется отсоединить кабель, например при наличии опасности для надводного судна 102. Согласно одному из вариантов, необходимый резерв мощности можно обеспечить, снабдив модуль 100 набором аккумуляторных батарей в количестве, позволяющем осуществлять заданные операции.

В общем случае для выполнения работы внутри скважины требуется, помимо инструмента, укомплектовать внутрискважинный манипулятор 125 по меньшей мере еще одним элементом. Как указано выше, такой дополнительный элемент может представлять собой блок 151 для съема колпака или первый и второй инструмент для вытаскивания верхней заглушки. В зависимости от конструкции оголовка 120 скважины и/или защитного колпака 123, такие средства 134 съема колпака могут быть выполнены с возможностью снятия или отвинчивания защитного колпака 123 со скважины 101. Кроме того, средства 134 съема колпака можно выполнить с возможностью подачи на колпак 123 вибрации с целью удаления обломков и осадочных отложений, которые могут скопиться на указанном колпаке. Первый инструмент для вытаскивания верхней заглушки представляет собой рабочий инструмент, соединенный с разъемом для соединения с верхней заглушкой, причем рабочий инструмент вытягивает первую заглушку, которая удерживается в соединительном элементе. Второй модуль затем состыковывают с оголовком скважины, и вытягивают вторую заглушку сходным или тем же самым рабочим инструментом. Использование нескольких рабочих инструментов позволяет держать второй модуль вблизи оголовка скважины в ожидании завершения первого прохода и отсоединения первого модуля.

Как показано на фиг.9, некоторыми вариантами осуществления заявленной системы 100 для проведения подводных внутрискважинных работ предусмотрен по меньшей мере один автономный ретранслятор 190 беспроводного получения переносимых по воде сигналов 180 от рабочего модуля 100, 160, конвертации сигналов, полученных от модуля 100 в переносимые по воздуху сигналы 191 и передачи переносимых по воздуху на средство 192 дистанционного управления, и наоборот, для приема и конвертации сигналов от средства дистанционного управления и передачи конвертированных сигналов на рабочий модуль 100.

В одном из вариантов осуществления изобретения автономный ретранслятор 190 выполнен в виде буя, внизу которого подвешен гибкий кабель 194, 199 связи. Ретранслятор 190 может представлять собой маломерное судно, ял, буй или любое другое подходящее плавучее средство. Предпочтительно, чтобы ретранслятор 190 содержал наводящее приспособление 105, обеспечивающее возможность дистанционного управления указанным ретранслятором с надводного судна 102, например для удержания определенного положения. Кроме того, в некоторых вариантах ретранслятор 190 содержит средства определения его текущего положения, например приемник 193 глобальной системы позиционирования (GPS).

На фиг.8 гибкий кабель 194, 199 связи подвешен снизу судна 102, причем на конце кабеля имеется средство связи с первым 100 и вторым 100,160 модулем.

Как показано на фиг.9, данные, передаваемые по воздуху от рабочего модуля 100 и к модулю 100 ретранслируют между средствами подводной связи и средствами надводной связи, например таким как антенны 192. Средства подводной связи могут представлять собой провод, соединенный с рабочим модулем 100 (см. Фиг.10), или средство беспроводной подводной связи, например, использующее радиочастотные сигналы или оптические или акустические сигналы. В случае беспроводной связи можно использовать ретранслятор 190, выполненный с возможностью погружения средства подводного связи на значительную глубину, например до достижения глубины 10-100%, в альтернативном варианте 25-75% или даже 40-60% от глубины воды. Это ограничивает требуемое расстояние подводной беспроводной передачи, что может потребоваться для того, чтобы избежать слишком больших потерь электромагнитного излучения в морской воде. Передачу данных по воздуху можно осуществлять с надводным судном 102 или, например, с удаленным центром управления.

Фиг.10 иллюстрирует вариант осуществления изобретения, предусматривающий, что средство подводной связи ретранслятора 190 представляет собой провод 199 связи, подключенный к рабочему модулю 100 и вытаскиваемый из ретранслятора 190 по мере погружения рабочего модуля. Ретранслятор 190 можно снабдить средством разматывания провода 199, или же провод может просто разматываться с барабана под весом погружающегося рабочего модуля 100. Провод 199 можно поднимать либо электромеханическими средствами, например такими как лебедка, либо чисто механическими средствами, например такими как система регулирования натяжения.

Таким образом подводные внутрискважинные работы, предусматривающие использование заявленных рабочих модулей, содержат следующие этапы: размещение надводного судна 102 в области оголовка 120 подводной скважины; присоединение к проводной линии на указанном судне рабочего модуля 100 для проведения внутрискважинных подводных работ; сброс указанного рабочего модуля 100 с надводного судна 102 в море путем сталкивания указанного модуля через борт судна; управление наводящим приспособлением 105 на рабочем модуле 100; перемещение указанного модуля 100 на оголовок 120 скважины; присоединение модуля 100 на оголовок 120 скважины; управление системой 126 управления с целью проведения одной или более работ; отсоединение, после осуществления работ, модуля 100 от оголовка 120 скважины и возвращение модуля 100 на надводное судно 102 путем вытаскивания проводной линии. Поскольку обеспечено независимое наведение модуля 100 и указанный модуль не подвешен с судна, отпадает необходимость точного расположения надводного судна 102 над оголовком 120 скважины. Кроме того, поскольку модуль 100 можно просто столкнуть через борт 103 надводного судна 102, значительно упрощен спуск рабочего модуля в воду, зачастую чреватый авариями при использовании известных технических решений. Это осуществлять спуск рабочего модуля 100 в штормовых условиях, которые в противном случае сделали бы проведение внутрискважинных работ невозможным. Помимо этого, поскольку управление модулем 100 осуществляется дистанционно, не нужен спуск дополнительных аппаратов, например ДУА, что дополнительно упрощает проведение работ внутри скважины.

Некоторыми вариантами осуществления заявленного способа проведения внутрискважинных работ предусмотрен сброс одного или нескольких дополнительных рабочих модулей для проведения подводных внутрискважинных работ, выполняемый последовательно за первым модулем или одновременно с первым модулем. При выполнении первым рабочим модулем заданных ему рабочих операций можно подготовить на надводном судне 102 следующий рабочий модуль и спустить его в море на погружение в направлении оголовка 120 скважины. После выполнения первым рабочим модулем заданных рабочих операции, он может самостоятельно вернуться на поверхность, в то время как второй рабочий модуль находится вблизи оголовка 120 скважины в ожидании стыковки на оголовок скважины. Наличие ожидающего второго рабочего модуля позволяет заменять один рабочий модуль другим быстро по сравнению с ситуацией, когда краном нужно опустить на оголовок скважины группу рабочих модулей, например посредством набора направляющих проводов. В этом случае для выполнения внутрискважинных работ потребуется больше времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНСЕРВАЦИИ, ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИНЫ | 2004 |

|

RU2362005C2 |

| СИСТЕМА ДЛЯ МОРСКОЙ ДОБЫЧИ НЕФТИ ИЛИ ГАЗА (ВАРИАНТЫ), СУДНО, МОРСКАЯ ПРИДОННАЯ УСТАНОВКА И СПОСОБ ПРИМЕНЕНИЯ УКАЗАННОЙ СИСТЕМЫ | 1997 |

|

RU2191888C2 |

| ПОДВОДНАЯ ОБРАБОТКА СКВАЖИННЫХ ТЕКУЧИХ СРЕД | 2013 |

|

RU2668611C2 |

| СПОСОБ ОПЕРЕЖАЮЩЕГО БУРЕНИЯ ПИЛОТНЫХ СТВОЛОВ ПРИ СТРОИТЕЛЬСТВЕ СКВАЖИН НА ШЕЛЬФЕ | 2023 |

|

RU2818392C1 |

| ПОДВОДНАЯ ОБРАБОТКА СКВАЖИННЫХ ТЕКУЧИХ СРЕД | 2013 |

|

RU2638199C9 |

| СПОСОБ И СИСТЕМА ЛОКАЛИЗАЦИИ НЕУПРАВЛЯЕМОГО ПОТОКА ТЕКУЧИХ СРЕД КОЛЛЕКТОРА В ОКРУЖАЮЩУЮ СРЕДУ | 2011 |

|

RU2579062C2 |

| БЛОК ПРОТИВОВЫБРОСОВЫХ ПРЕВЕНТОРОВ И СИСТЕМА ПИТАНИЯ | 2014 |

|

RU2663845C2 |

| НАДВОДНАЯ ЦИРКУЛЯЦИОННАЯ ГОЛОВКА | 2020 |

|

RU2731435C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ КОЛОННЫ ДЛЯ СПУСКА | 2020 |

|

RU2768811C1 |

| ИНСТРУМЕНТЫ И ДАТЧИКИ, РАЗМЕЩАЕМЫЕ ПОСРЕДСТВОМ БЕСПИЛОТНЫХ ПОДВОДНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2660197C2 |

Изобретение относится к рабочему модулю для проведения подводных внутрискважинных работ в подводных нефтяных скважинах. Технический результат заключается в усовершенствовании рабочего модуля для более экологичного проведения подводных внутрискважинных работ. Рабочий модуль для проведения подводных внутрискважинных работ, выполняемых с надводного судна внутри скважины через оголовок скважины, при этом указанный рабочий модуль содержит: несущую конструкцию; трубный блок, прикрепленный к указанной несущей конструкции и имеющий два противоположных конца, внутренний диаметр, а также полость, выполненную с возможностью вмещения в нее рабочего инструмента для повышения давления в указанной полости до внутрискважинного давления при присоединении к оголовку скважины или к противовыбросовому приспособлению, размещенному наверху указанного оголовка скважины, перед открыванием по меньшей мере одного затвора оголовка скважины и погружением в скважину указанного инструмента; соединительный элемент, соединенный с первым концом указанного трубного блока для обеспечения присоединения к оголовку скважины; беспроводной рабочий инструмент с внешним диаметром, снабженный блоком электропитания. На указанном соединительном элементе имеется открытый первый конец, соединяемый с оголовком скважины или противовыбросовым приспособлением, а также сквозное отверстие, обеспечивающее канал для прохождения текучей среды от первого конца к полости. 4 н. и 14 з.п. ф-лы, 13 ил.

1. Рабочий модуль (100) для проведения подводных внутрискважинных работ, выполняемых с надводного судна (102) внутри скважины (101) через оголовок скважины, при этом указанный рабочий модуль содержит:

несущую конструкцию (110);

трубный блок (170, 178), прикрепленный к указанной несущей конструкции и имеющий два противоположных конца, внутренний диаметр (Dp), а также полость (182), выполненную с возможностью вмещения в нее рабочего инструмента (171) для повышения давления в указанной полости до внутрискважинного давления при присоединении к оголовку (120) скважины или к противовыбросовому приспособлению (236), размещенному наверху указанного оголовка скважины, перед открыванием по меньшей мере одного затвора (121) оголовка (120) скважины и погружением в скважину указанного инструмента;

соединительный элемент (122), соединенный с первым концом (202) указанного трубного блока для обеспечения присоединения к оголовку скважины;

беспроводной рабочий инструмент (171) с внешним диаметром (Dt), снабженный блоком (196) электропитания,

причем на указанном соединительном элементе имеется открытый первый конец (237), соединяемый с оголовком скважины или противовыбросовым приспособлением, а также сквозное отверстие (240), обеспечивающее канал для прохождения текучей среды от первого конца к полости.

2. Рабочий модуль по п.1, в котором указанный внешний диаметр беспроводного рабочего инструмента составляет по меньшей мере 50%, предпочтительно по меньшей мере 75%, более предпочтительно по меньшей мере 90% указанного внутреннего диаметра трубного блока.

3. Рабочий модуль по любому из пп.1 или 2, в котором указанный внутренний диаметр трубного блока меньше внутреннего диаметра (Dc) указанного соединительного элемента.

4. Рабочий модуль по любому из пп.1 или 2, в котором трубный блок имеет толщину (wp) стенки меньше толщины (wc) стенки указанного соединительного элемента.

5. Рабочий модуль по любому из пп.1 или 2,

в котором трубный блок снабжен узлом сопряжения (183), содержащим:

первый конец (189) для сцепления с указанным рабочим инструментом с целью подзарядки и/или передачи данных и/или управляющих сигналов на указанный рабочий инструмент и от указанного рабочего инструмента;

второй конец (188) для обеспечения присоединения к источнику (185) электроэнергии и/или к устройству (186) связи.

6. Рабочий модуль по п.5, в котором указанный узел сопряжения содержит стыковочную секцию (127) для сцепления с указанным рабочим инструментом с целью подзарядки и/или передачи данных и/или управляющих сигналов на указанный рабочий инструмент и от указанного рабочего инструмента.

7. Рабочий модуль по п.6, в котором указанная стыковочная секция содержит водонепроницаемый разъем (238) для сцепления с соответствующим соединительным разъемом в указанном рабочем инструменте.

8. Рабочий модуль по п.6, в котором указанная стыковочная секция размещена на втором конце трубного блока.

9. Рабочий модуль по п.6, дополнительно содержащий устройство (186) связи, причем с указанным устройством связи соединена указанная стыковочная секция трубного блока.

10. Рабочий модуль по п.5, в котором указанный узел сопряжения представляет собой устройство индуктивной связи, снабженное первой катушкой (210), обращенной внутрь указанного трубного блока, и второй катушкой (211), обращенной наружу указанного трубного блока.

11. Рабочий модуль по п.10, в котором первая катушка размещена на одном конце указанного рабочего инструмента.

12. Рабочий модуль любому из пп.10 или 11, в котором вторая катушка подключена к проводной линии.

13. Рабочий модуль по любому из пп.1, 2 или 6-11, в котором указанная несущая конструкция представляет собой рамную конструкцию, имеющую наружный каркас и ограничивающую собой внутреннее пространство, содержащее внутрискважинный манипулятор и наводящее приспособление, причем как внутрискважинный манипулятор, так и наводящее приспособление расположены в границах наружного каркаса.

14. Система (200) для проведения подводных внутрискважинных работ, содержащая:

оголовок скважины и/или противовыбросовое приспособление;

по меньшей мере один рабочий модуль по любому из пп.1-13,

причем соединительный элемент указанного рабочего модуля присоединен непосредственно к указанным оголовку скважины или противовыбросовому приспособлению.

15. Система по п.14, дополнительно содержащая по меньшей мере один дистанционно-управляемый аппарат для наведения рабочего модуля на оголовок скважины или другой модуль под водой.

16. Система по любому из пп.14 или 15, дополнительно содержащая по меньшей мере одно надводное средство (192) дистанционного управления некоторыми или всеми функциями рабочего модуля.

17. Способ проведения подводной внутрискважинной работы, осуществляемый посредством рабочего модуля по любому из пп.1-13 и содержащий следующие этапы:

размещение надводного судна или буровой платформы в области подводного оголовка скважины;

присоединение к проводной линии на указанном судне рабочего модуля для проведения внутрискважинных подводных работ;

подачу указанного рабочего модуля в воду;

перемещение указанного модуля на оголовок скважины или на противовыбросовое приспособление;

присоединение указанного модуля к оголовку скважины;

приложение внутрискважинного давления к инструменту внутри трубного блока;

открытие затвора;

вход в скважину посредством рабочего инструмента для проведения работы;

подзарядку батареи в трубном блоке,

причем этап присоединения модуля к оголовку скважины или к противовыбросовому приспособлению представляет собой присоединение соединительного элемента указанного модуля непосредственно к оголовку скважины или к противовыбросовому приспособлению.

18. Способ проведения подводной внутрискважинной работы, осуществляемый посредством рабочего модуля по любому из пп.5-13 и содержащий следующие этапы:

размещение надводного судна или буровой платформы в области подводного оголовка скважины;

присоединение к проводной линии на указанном судне рабочего модуля для проведения внутрискважинных подводных работ;

подачу указанного рабочего модуля в воду;

перемещение указанного модуля на оголовок скважины или на противовыбросовое приспособление;

присоединение указанного модуля к оголовку скважины;

приложение внутрискважинного давления к инструменту внутри трубного блока;

открытие затвора;

вход в скважину посредством рабочего инструмента для проведения работы;

подзарядку батареи в трубном блоке;

и/или отправление и/или прием информации посредством узла сопряжения,

причем этап присоединения модуля к оголовку скважины или к противовыбросовому приспособлению представляет собой присоединение соединительного элемента указанного модуля непосредственно к оголовку скважины или к противовыбросовому приспособлению.

| US 6454011 B1, 24.09.2002 | |||

| СЕКЦИЯ СНАБЖЕННОЙ ПРОВОДАМИ КОЛОННЫ ТРУБ (ВАРИАНТЫ) И ИНДУКТИВНОЕ УСТРОЙСТВО СВЯЗИ ДЛЯ НЕЕ | 2003 |

|