Изобретение относится к производству радиопрозрачных антенных обтекателей ракет из высокотермостойкого стеклокристаллического материала литийалюмосиликатного состава, работоспособных в условиях всепогодного применения в различных климатических зонах.

Известен способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава (Патент на изобретение Российской Федерации №2170715, С03С 10/12, 27.07.2001, Бюл. №20), включающий измельчение исходного материала мокрым способом до получения шликера с плотностью 1,97-2,02 г/см3, тониной помола (остатком на сите 0,063 мм) 9-15% и рН 7,5-9,0, формирование из него изделий методом шликерного литья в пористые гипсовые формы и термообработку при 1170-1200°С в течение 4 часов до достижения пористости близкой к нулевой.

Недостатками способа являются: длительное формование заготовок, что приводит к высокому уровню брака, длительный режим обжига, что требует высоких энергозатрат на единицу продукции.

Наиболее близким к заявленному решению по технической сущности является способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава (Патент на изобретение Российской Федерации №2222505, С03С 10/12, 27.01.2004, Бюл. №3, прототип), включающий измельчение предварительно закристаллизованного стекла мокрым способом, предварительное формование в гипсовых формах заготовок произвольной формы, которые подвергают повторной переработке в шликер с плотностью 1,97-2,05 г/см3, тониной помола (остатком на сите 0,063 мм) 9-15% и рН 7,5-9,0, формование изделий и термообработку при температуре 1210-1250°С в течение 1-3 ч при скорости подъема и снижения температуры 500°С в час.

Этим способом получают изделия в широком диапазоне значений пористости и диэлектрической проницаемости.

К основным недостаткам этого способа следует отнести следующие:

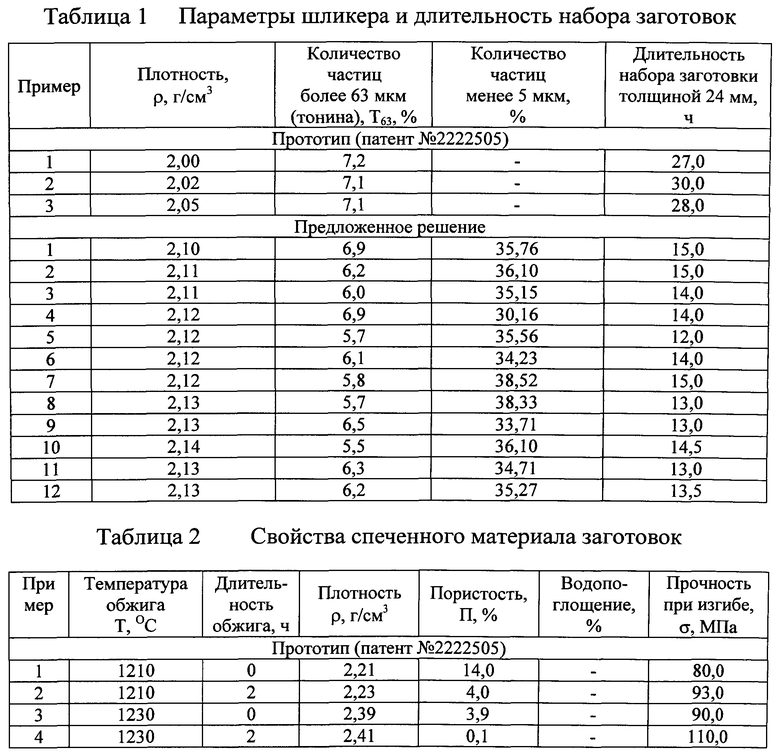

1) низкая плотность шликера (1,97-2,05 г/см3) и связанная с этим длительность набора заготовок (27-30 ч), что вызывает брак на этапе их формования;

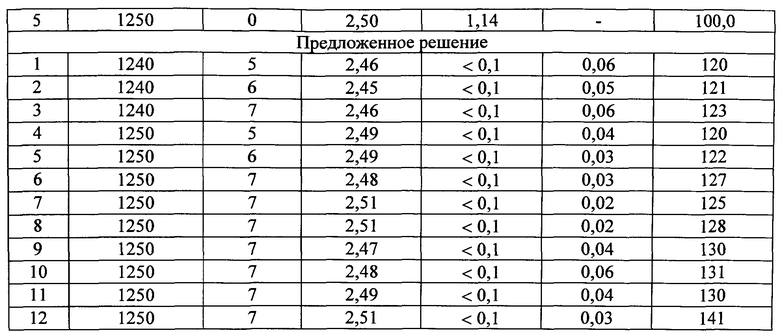

2) трудность обеспечения нулевых значений водопоглощения при заданных технологических режимах получения обтекателей (спеченный материал обладает плотностью 2,21-2,50 г/см3, пористостью от 14,0 до 1,14%);

3) сравнительно низкая прочность материала обтекателей (80,0-110,0 МПа).

Задачей настоящего изобретения является снижение длительности формования за счет увеличения плотности шликера, снижение водопоглощения и повышение прочности стеклокристаллического материала обтекателей.

Поставленная задача достигается тем, что предложен способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава, включающий измельчение предварительно закристаллизованного стекла мокрым способом, предварительное формование заготовок произвольной формы, которые подвергают повторной переработке в шликер, формование изделий и термообработку, отличающийся тем, что измельчение исходного материала осуществляют до получения высококонцентрированного шликера с плотностью 2,10-2,13 г/см3, тониной помола (остатком на сите 0,063 мм) 5,0-7,5% и содержанием частиц размером менее 5 мкм 30-35%, заготовки произвольной формы измельчают мокрым способом до получения высококонцентрированного шликера с плотностью 2,10-2,14 г/см3, тониной помола 5,5-6,9% и содержанием частиц размером менее 5 мкм 30-39%.

Экспериментально установлено, что для получения высококонцентрированных шликеров из закристаллизованного стекла с плотностью 2,10-2,13 г/см3, тониной помола (остатком на сите 0,063 мм) 5,0-7,5% и содержанием частиц размером менее 5 мкм 30-35% оптимальное количество дисперсионной среды (дистиллированной воды) должно составлять 16-17% от массы измельчаемого материала.

Экспериментально установлено, что измельчение заготовок произвольной формы до получения высококонцентрированного шликера с плотностью 2,10-2,14 г/см3, тониной помола 5,5-6,9% и содержанием частиц размером менее 5 мкм 30-39% должно происходить при количестве дистиллированной воды 16-17% от массы измельчаемого материала. При этом длительность формования заготовок изделий сокращается в среднем в 2 раза.

Предложенный способ реализован следующим образом.

В качестве исходного материала используют гранулят литийалюмосиликатного стекла состава (вес. %): Li2O - 3,6-3,9; Al2O3 - 24,0-26,0; SiO2 - 62,5-65,5; TiO2 - 4,3-5,5; BaO - 0,9-1,1; ZnO - 0,8-1,0, As2O3 - 0,0-0,6, Sb2O3 - 0,0-0,6, закристаллизованный путем двухстадийной термической обработки - при температуре первой стадии 650°С и выдержке в течение 5 часов, далее при температуре второй стадии 1180°С и выдержке в течение 6-12 часов. Основной кристаллической фазой полученного материала являются твердые растворы β-сподумена.

Для помола в мельницу загружают закристаллизованное стекло, корундовые мелющие тела и дистиллированную воду, проводят мокрый помол в течение 8-10 часов. Стабилизацию осуществляют механическим перемешиванием в течение 20-24 часов. Полученный шликер имеет следующие параметры: плотность 2,10-2,13 г/см3, тонину помола (остаток на сите 0,063 мм) Т63 5,0-7,5%, содержание частиц размером менее 5 мкм составляет 30-35%. Из полученного шликера формуют заготовки произвольных размеров.

Заготовки произвольных размеров измельчают мокрым помолом с дистиллированной водой в мельнице с корундовыми мелющими телами. Длительность помола составляет 1-2 часа, стабилизации - 20 часов, значение рН регулируют добавлением соляной кислоты. Параметры полученного шликера следующие: плотность 2,10-2,14 г/см3, тонина помола 5,5-6,9%, содержание частиц размером менее 5 мкм 30-39%.

Из полученного шликера формуют заготовки изделий, затем их сушат и подвергают термической обработке при температуре 1240-1250°С в течение 5-7 часов.

Параметры шликера, длительность набора заготовок и свойства спеченного материала заготовок представлены в таблицах 1, 2.

Представленные данные показывают, что предлагаемый способ позволяет получать шликеры с плотностью не менее 2,10 г/см3, что сокращает длительность формования заготовок в среднем в 2 раза и обеспечивает получение беспористого стеклокерамического материала (водопоглощение не более 0,06%) с высокой механической прочностью (более 120 МПа). Наиболее благоприятными условиями получения беспористого стеклокерамического материала является температура обжига 1250°С, длительность обжига 7 часов. По заявленному способу изготовлены радиопрозрачные обтекатели, которые подтвердили свою работоспособность при проведении комплексных испытаний, имитирующих условия эксплуатации современных и перспективных ракет.

Источники информации

1. Патент на изобретение Российской Федерации №2170715, С03С 10/12, 27.07.2001, Бюл. №20.

2. Патент на изобретение Российской Федерации №2222505, С03С 10/12, 27.01.2004, Бюл. №3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из стеклокристаллического материала литийалюмосиликатного состава | 2021 |

|

RU2768554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТЕННОГО ОБТЕКАТЕЛЯ ИЗ СТЕКЛОКЕРАМИКИ ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2006 |

|

RU2326094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОМЗ-ПОДСТАВОК ДЛЯ ОБЖИГА СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2634771C1 |

| Способ изготовления керамических изделий | 2018 |

|

RU2707618C1 |

| Способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава | 2002 |

|

RU2222505C1 |

| Способ изготовления емкостей для термообработки сыпучих материалов | 2019 |

|

RU2715139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТЕННОГО ОБТЕКАТЕЛЯ ИЗ СТЕКЛОКЕРАМИКИ ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2013 |

|

RU2513389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2014 |

|

RU2566840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО АНТЕННОГО ОБТЕКАТЕЛЯ | 2009 |

|

RU2414438C1 |

Изобретение относится к производству радиопрозрачных антенных обтекателей ракет из высокотермостойкого стеклокристаллического материала литийалюмосиликатного состава. Технический результат изобретения заключается в снижении длительности формования, водопоглощения и повышения прочности стеклокристаллического материала обтекателей. Предварительно закристаллизованное стекло измельчают мокрым способом до получения высококонцентрированного шликера с плотностью 2,10-2,13 г/см3, тониной помола (остатком на сите 0,063 мм) 5,0-7,5% и содержанием частиц размером менее 5 мкм 30-35%. Формуют заготовки произвольной формы, которые подвергают повторной переработке в шликер с плотностью 2,10-2,14 г/см3, тониной помола 5,5-6,9% и содержанием частиц размером менее 5 мкм 30-39%. Далее формуют изделия и подвергают термообработке. 2 табл.

Способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава, включающий измельчение предварительно закристаллизованного стекла мокрым способом, предварительное формование в гипсовых формах заготовок произвольной формы, которые подвергают повторной переработке в шликер, формование изделий и термообработку, отличающийся тем, что измельчение исходного материала осуществляют до получения высококонцентрированного шликера с плотностью 2,10-2,13 г/см3, тониной помола (остатком на сите 0,063 мм) 5,0-7,5% и содержанием частиц размером менее 5 мкм 30-35%, заготовки произвольной формы измельчают мокрым способом до получения высококонцентрированного шликера с плотностью 2,10-2,14 г/см3, тониной помола 5,5-6,9% и содержанием частиц размером менее 5 мкм 30-39%.

| Способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава | 2002 |

|

RU2222505C1 |

Авторы

Даты

2015-11-10—Публикация

2014-10-06—Подача