Изобретение относится к производству высокотермостойких радиопрозрачных керамических материалов в бесщелочной магнийалюмосиликатной системе, используемых в изделиях радиотехнического назначения.

Известен способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава (Патент РФ №2222505, МПК С03С 10/12, 27.01.2004 г.), включающий измельчение предварительно закристаллизованного стекла мокрым способом до получения водного шликера, формование изделий в пористые формы и их термообработку при температуре 1210-1250°С в течение 1-3 ч при скорости подъема и снижения температуры 500°С в час.

Ввиду того что способ предназначен для получения стеклокристаллического материала литийалюмосиликатного состава, он не подходит для получения плотного спеченного материала кордиеритового состава, так как оксид магния MgO, содержащийся в кордиеритовой системе, частично растворим в дисперсионной среде (воде), и для получения шликера с требуемыми литейными параметрами требуется большое количество воды, результатом чего являются низкопрочные высокопористые отливки.

Задачей настоящего изобретения является повышение плотности и снижение пористости отливок с целью получения высокоплотного спеченного материала кордиеритового состава.

Поставленная задача достигается тем, что предложен способ изготовления стеклокерамического материала кордиеритового состава, включающий измельчение закристаллизованного стекла магнийалюмосиликатного состава мокрым способом до получения водного шликера, формование заготовок в пористые формы и их термообработку со скоростью подъема и снижения температуры не выше 500°С в час, отличающийся тем, что на стадии измельчения в дисперсионную среду (дистиллированную воду) вводят диспергатор в виде натриевой соли полиакриловой кислоты в количестве 1,6-2,0% от объема загружаемой воды, а измельчение закристаллизованного стекла осуществляют до получения водного шликера плотностью ρ=2,06-2,20 г/см3, рН=8,0-9,5 и тониной с остатком на сите 0,063 мм Т63=6-12%.

Авторами экспериментально установлено, что введение диспергатора в виде натриевой соли полиакриловой кислоты именно в заявленном соотношении на стадии измельчения необходимо для получения суспензии с требуемыми литейными параметрами, что в итоге обеспечивает получение плотного спеченного материала.

Экспериментально установлено, что измельчение закристаллизованного стекла магнийалюмосиликатного состава, включающее введение диспергатора в виде натриевой соли полиакриловой кислоты, должно выполняться в шаровой мельнице до получения шликера со следующими литейными характеристиками: плотность ρ=2,06-2,20 г/см3, рН 8,0-9,5 и тонина с остатком на сите 0,063 мм Т63=6-12%. Выход за указанные параметры шликера приводит к росту пористости отливки до 35%, что делает практически невозможным спекание отливок до высокой плотности.

Реализация предложенного способа представлена на следующих примерах.

Пример 1.

В качестве исходного материала использовали гранулят магнийалюмосиликатного стекла следующего химического состава: MgO - 11,8%; Al2O3 - 29,8%; SiO2 - 45,9%; TiO2 - 12,0%; As2O5 - 1,85%, закристаллизованный путем двухстадийной термической обработки - при температуре первой стадии 850°С и выдержке в течение 3 часов, далее при температуре второй стадии 1230°С и выдержке в течение 4 часов. В качестве основных фаз полученный материал содержал индиалит (кордиеритовая система), рутил, в незначительном количестве кристобалит, следы энстатита.

Для помола в мельницу загружали исходное сырье и мелющие тела из Al2O3 в соотношении 1:4, вводили дистиллированную воду с диспергатором в виде натриевой соли полиакриловой кислоты в количестве 1,6% от количества загружаемой воды и проводили мокрый помол в течение 9-11 часов. Стабилизацию осуществляли механическим перемешиванием в течение 17-25 часов. Полученный шликер имел следующие параметры: плотность ρ=2,125 г/см3; рН=8,90; тонина с остатком на сите 0,063 мм Т63=11,84%.

Из полученного шликера формовали в гипсовые формы образцы в виде пластин и проводили термообработку в воздушной среде при температуре 1375°С со скоростью подъема и снижения температуры не выше 500°С в течение 5 часов.

Пример 2

Пример по примеру 1, отличающийся тем, что введение натриевой соли полиакриловой кислоты осуществляют в количестве 1,8% от объема загружаемой дисперсионной среды.

Пример 3

Пример по примеру 1, отличающийся тем, что введение натриевой соли полиакриловой кислоты осуществляют в количестве 2,0% от объема загружаемой дисперсионной среды.

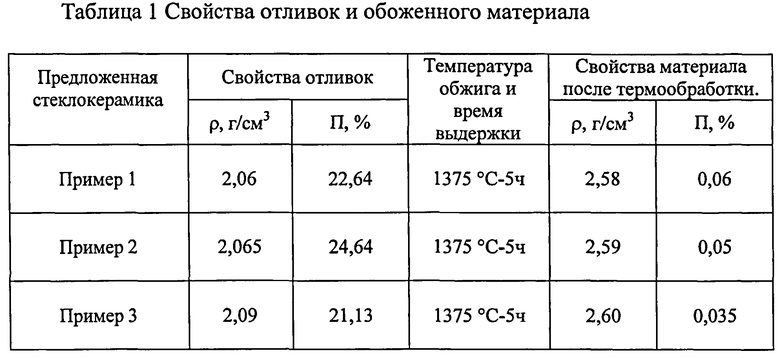

Уровень свойств сырых отливок и стеклокерамического материала, полученного по примеру 1, 2 и 3, представлен в таблице 1.

Представленные данные показывают, что предлагаемое техническое решение позволяет получать отливки плотностью более 2,00 г/см3 и пористостью не выше 25%, что обеспечивает получение плотного спеченного стеклокерамического материала плотностью до 2,60 г/см3 и пористостью не более 0,06%.

Источники информации

1. Патент РФ №2222505, МПК С03С 10/12, 27.01.2004, Бюл. №3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стеклокерамического материала кордиеритового состава | 2016 |

|

RU2619570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2014 |

|

RU2582146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2013 |

|

RU2522550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2014 |

|

RU2567246C1 |

| Способ получения изделий из стеклокристаллического материала литийалюмосиликатного состава | 2021 |

|

RU2768554C1 |

| Способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава | 2002 |

|

RU2222505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТЕННОГО ОБТЕКАТЕЛЯ ИЗ СТЕКЛОКЕРАМИКИ ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2006 |

|

RU2326094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТЕННОГО ОБТЕКАТЕЛЯ ИЗ СТЕКЛОКЕРАМИКИ ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2013 |

|

RU2513389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОМЗ-ПОДСТАВОК ДЛЯ ОБЖИГА СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2634771C1 |

| Способ изготовления емкостей для термообработки сыпучих материалов | 2019 |

|

RU2715139C1 |

Изобретение относится к производству высокотермостойких радиопрозрачных керамических материалов в бесщелочной магнийалюмосиликатной системе, используемых в изделиях радиотехнического назначения. Способ включает измельчение закристаллизованного стекла магнийалюмосиликатного состава мокрым способом до получения водного шликера, формование заготовок в пористые формы и их термообработку со скоростью подъема и снижения температуры не выше 500°С в час. На стадии измельчения вводят диспергатор в виде натриевой соли полиакриловой кислоты в количестве 1,6-2,0% от объема загружаемой дисперсионной среды, причем измельчение стекла осуществляют до получения водного шликера плотностью ρ=2,06-2,20 г/см3, рН=8,0-9,5 и тониной с остатком на сите 0,063 мм Т63=6-12%. Технический результат заключается в получении отливок плотностью более 2,00 г/см3 и пористостью не выше 25%, что обеспечивает получение плотного спеченного стеклокерамического материала кордиеритового состава плотностью до 2,60 г/см3 и пористостью не более 0,06%. 1 табл., 3 пр.

Способ изготовления стеклокерамического материала кордиеритового состава, включающий измельчение закристаллизованного стекла мокрым способом до получения водного шликера, формование заготовок в пористые формы и их термообработку со скоростью подъема и снижения температуры не выше 500°С в час, отличающийся тем, что на стадии измельчения вводят диспергатор в виде натриевой соли полиакриловой кислоты в количестве 1,6-2,0% от объема загружаемой дисперсионной среды, причем измельчение стекла осуществляют до получения водного шликера плотностью ρ=2,06-2,20 г/см3, рН=8,0-9,5 и тониной с остатком на сите 0,063 мм Т63=6-12%.

| Способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава | 2002 |

|

RU2222505C1 |

| RU 2009101244 A, 27.07.2010 | |||

| Приспособление для предохранения электрических аппаратов от повреждений, сопровождаемых разрушением изоляции | 1927 |

|

SU13245A1 |

| US 6995105 B1, 07.02.2006 | |||

| EP 1920857 B1, 15.02.2012. | |||

Авторы

Даты

2015-10-27—Публикация

2014-05-19—Подача