Настоящее изобретение относится к высокоэффективной головке для нагнетания в грунт жидких смесей под давлением для формирования консолидированных участков грунта.

Для формирования в грунте столбчатых структур из искусственного конгломерата используют технологии, известные под названием "струйная цементация". Эти технологии основаны на смешивании частиц грунта со связующими, обычно цементными смесями, которые нагнетают под высоким давлением через сопла обычно небольшого радиуса, сформированные в нагнетательной головке (обычно именуемой "монитор"), прикрепленной рядом с нижним концом колонны трубчатых штанг, которую вращают и поднимают к поверхности. На нижнем конце колонны штанг под монитором прикреплен бурильный инструмент, который на фазе бурения смазывается буровым раствором, подаваемым по штангам, которые в этом случае работают как трубопровод.

Струи связующего распределяются и смешиваются с окружающим грунтом, образуя, таким образом, блок конгломерата по существу цилиндрической формы, который, отвердев, образует консолидированный участок грунта.

Колонны, которые в настоящее время чаще всего используют при строительстве фундаментов, имеют канал большого сечения, по которому в зону монитора, в котором имеются сопла, подается смесь воды и цемента. Эти сопла расположены в радиально ориентированных отверстиях, т.е. перпендикулярно продольной оси монитора. С точки зрения гидродинамики такая конфигурация снижает потери на трение на пути движения, поскольку скорость потока жидкости невелика, пока жидкость не достигнет конца монитора. После того как жидкость достигнет этой зоны, поток отклоняется ортогонально в область сопла, также создавая нерегулярные свободные движения, отличающиеся сильной турбулентностью в той области, в которой поток отклоняется. Это приводит к высоким потерям напора, непосредственно рядом с выходным отверстием сопла, вызванным высокой турбулентностью, которая препятствует выходу потока из сопел упорядоченным образом, т.е. с вектором скорости одиночной частицы выходящего материала, ориентированным в соответствии с главной осью каждого сопла.

Процедуры, которыми жидкость проходит изнутри монитора наружу, являются причиной существенных потерь напора и поэтому рассматриваются не только в терминах повышенного потребления мощности, но и терминах уменьшенного диаметра колонны обработанного материала. Таком образом, существует потребность в ограничении потерь напора, возникающих в мониторе.

В патентной литературе раскрываются различные мониторы для струйного цементирования, внутри которых имеется множество каналов, скрученных в соответствии с конструкцией и имеющих многоспиральную геометрию и которые могут направлять поток по спирали от впускного отверстия монитора до впускного отверстия соответствующего сопла. Одним примером такого устройства является JP-А-2008285811. Такой тип многоспиральной геометрии сам по себе не гарантирует максимальное повышение характеристик обычно используемой структуры (т.е. которая генерирует турбулентное свободное движение), если не будут определены фундаментальные параметры для выбора правильных размеров такой структуры, и входная и выходная зоны струи не будут модифицированы так, чтобы получить максимальную эффективность.

В патентной литературе также раскрываются другие мониторы, имеющие один или более криволинейный канал, ведущий к соплам, с постепенным изменением направления материального потока, за счет чего уменьшается турбулентность и потери концентрированного напора. В US-5228809 раскрывается канал постоянного сечения и с регулярной кривизной. В ЕР-1396585 раскрывается постепенно сужающиеся каналы с переменной кривизной. Однако диаметр каналов для пропускания жидкой смеси по всей конечной длине впускного участка до сопел обусловлен необходимостью сбалансировать два противоречивых требования: во-первых, необходимо ограничить внешние размеры монитора (обычно относительно небольшие, порядка 100 мм), во-вторых, желательно придать каналам наилучший возможный радиус кривизны. Другими словами, в таких системах имеется существенная длина и уменьшенный диаметр, сравнимый с диаметром выпускного отверстия сопла. Следовательно, преимущества, даваемые уменьшением концентрированных потерь, ограничиваются тем фактом, что жидкость приобретает очень высокую скорость на последнем участке, что ведет к очень высоким потерям на трение. Кроме того, наличие каналов, кривизны и радиусов существенно усложняет общую архитектуру монитора, что значительно затрудняет сборку, обслуживание и разборку.

Основной задачей настоящего изобретения является создание монитора, или нагнетательной головки, имеющей наивысшую возможную эффективность в терминах проникающей способности струй, выходящих из монитора, с большей точностью создающей дезинтегрирующий эффект на обрабатываемый грунт, без увеличения потребляемой мощности.

Эта и другие задачи и преимущества, которые более подробно будут описаны ниже, достигаются, согласно настоящему изобретению, с помощью нагнетательной головки или монитора, имеющей признаки, перечисленные в приложенной формуле изобретения. В кратком изложении головка имеет внешний цилиндрический корпус с по меньшей мере одним верхним впускным отверстием для жидкости, по меньшей мере одно выпускное боковое сопло и по меньшей мере один спиральный канал, имеющий спиральную центральную линию. Канал соединяет верхнее впускное отверстие с соплом и придает текущей по нему жидкости спиральную траекторию вокруг продольной оси внешнего корпуса, ведущую к соплу. Спиральный канал постепенно сужается к соплу и включает конечный отрезок, который сужается и загнут к соплу, при этом и спиральный канал, и конечный участок в плоскостях поперечного сечения параллельны продольной оси и проходят по касательной к центральной линии спирали, а также, в плоскостях поперечного сечения, перпендикулярны продольной оси.

Далее следует описание предпочтительного, но не ограничивающего варианта настоящего изобретения со ссылками на прилагаемые чертежи, где:

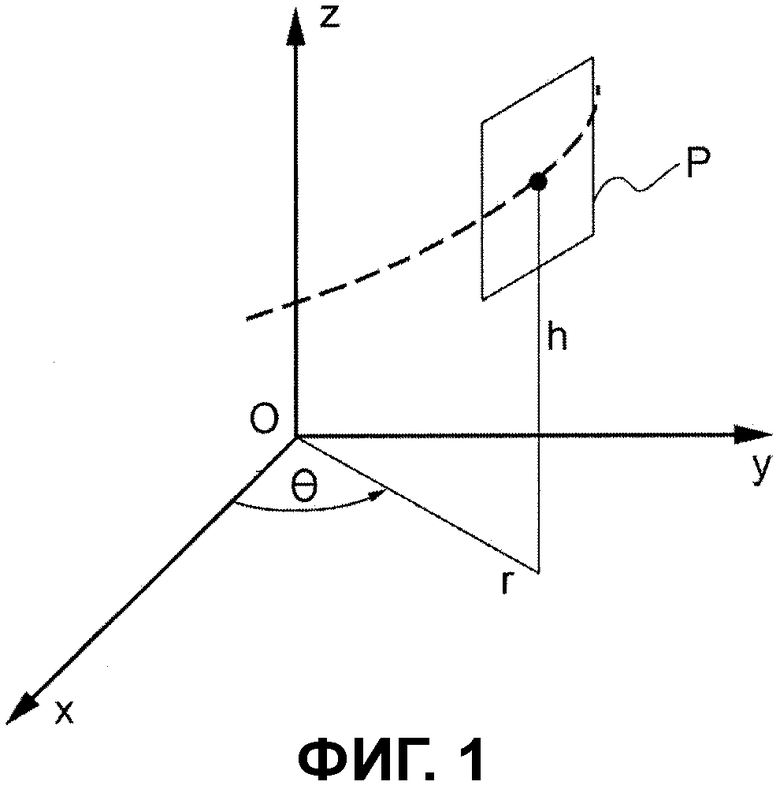

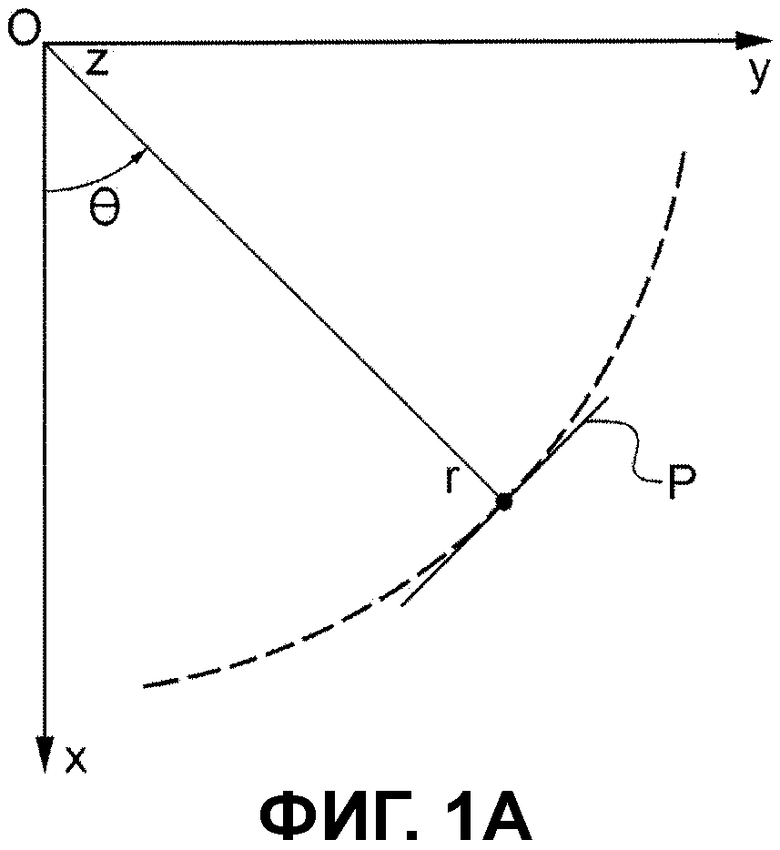

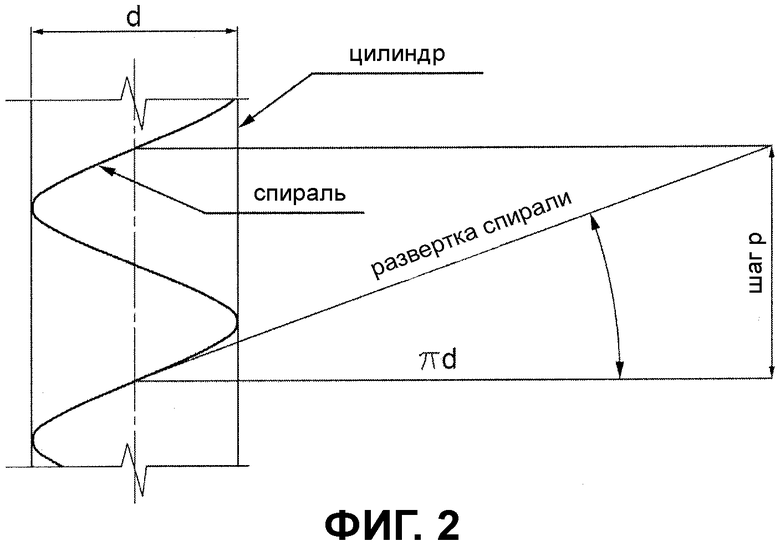

Фиг.1, 1А, и 2 - иллюстративные диаграммы, показывающие геометрическую форму спирали.

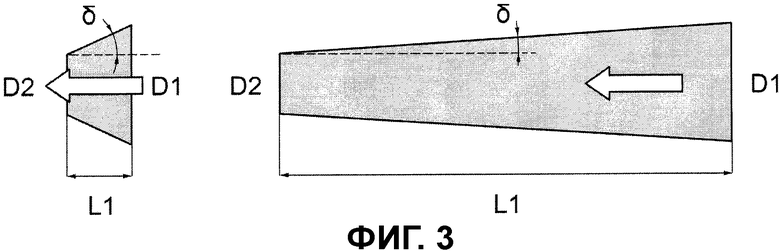

Фиг.3 - схематические виды двух сходящихся каналов.

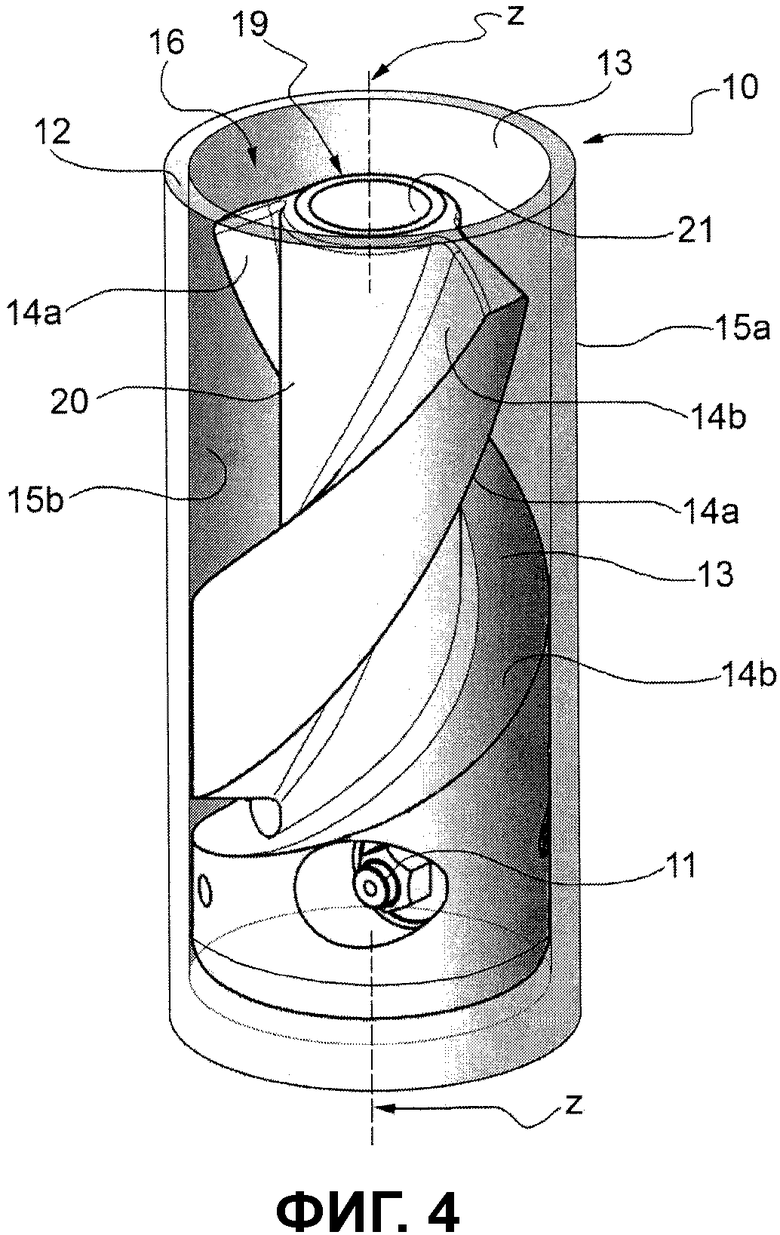

Фиг.4 - схематический вид в перспективе с частичным вырезом варианта нагнетательной головки, или монитора, по настоящему изобретению.

Фиг.5 - вид сверху в увеличенном масштабе монитора по фиг.4.

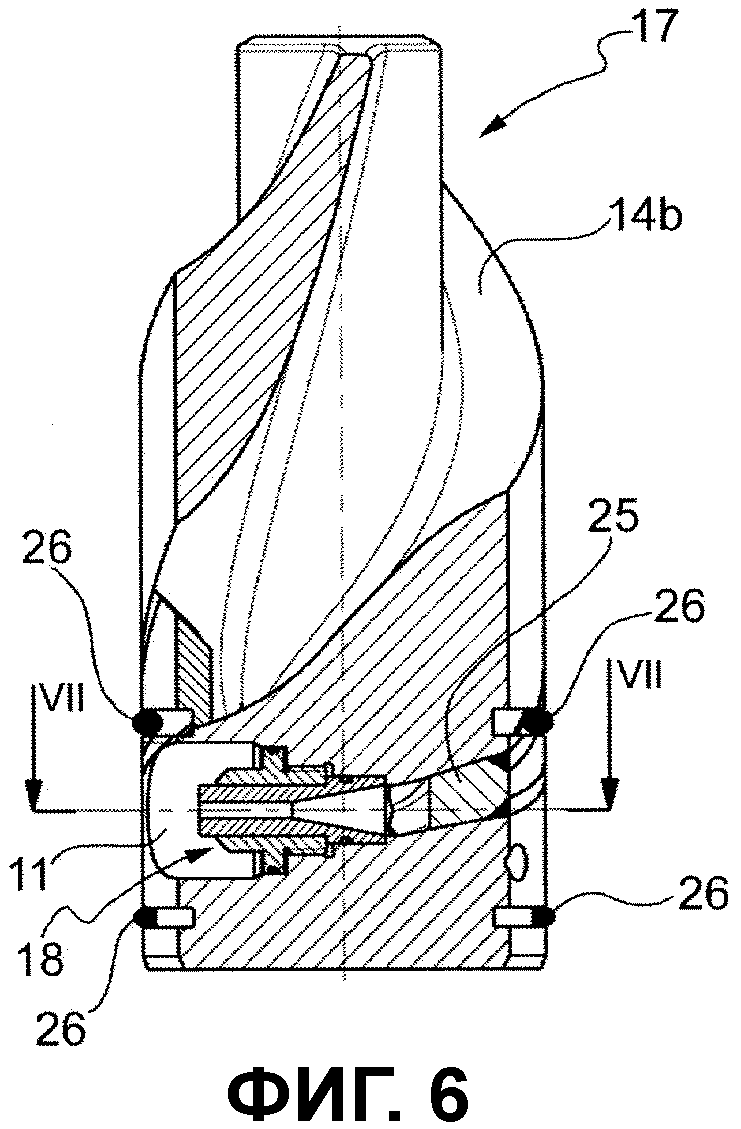

Фиг.6 - осевое сечение спирального тела, встроенного в монитор по фиг.4.

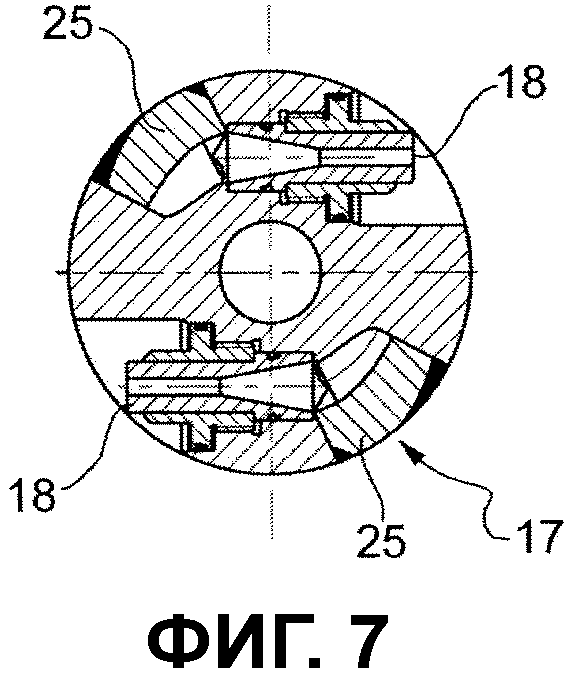

Фиг.7 - поперечное сечение по линии VII-VII на фиг.6.

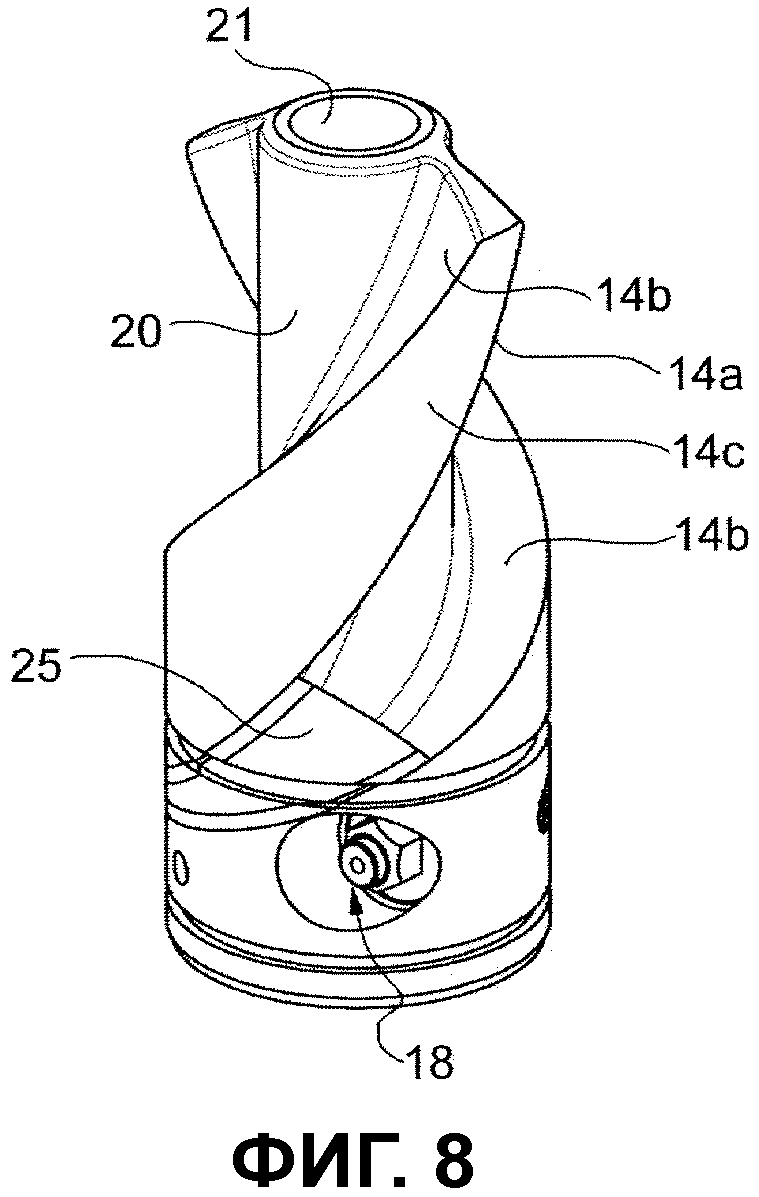

Фиг.8 - вид в перспективе компонента, показанного на фиг.6.

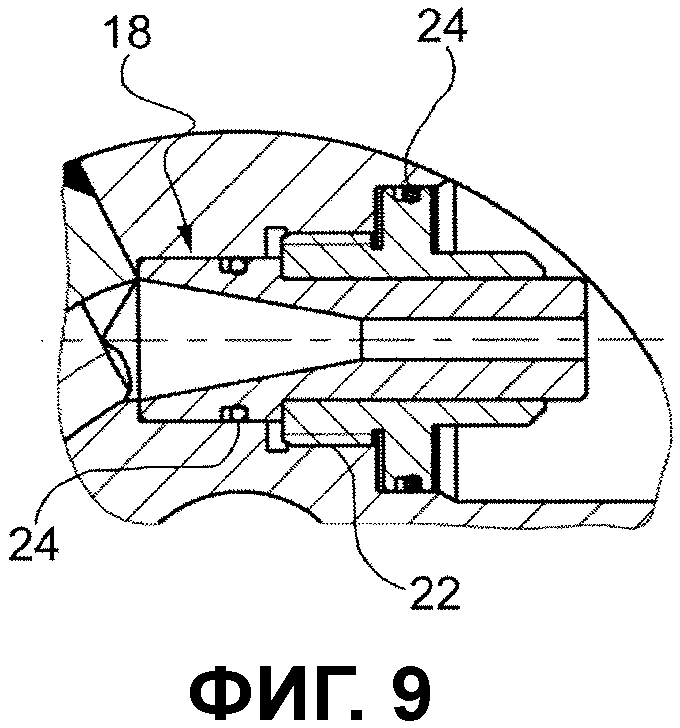

Фиг.9 - деталь фиг.6 в увеличенном масштабе.

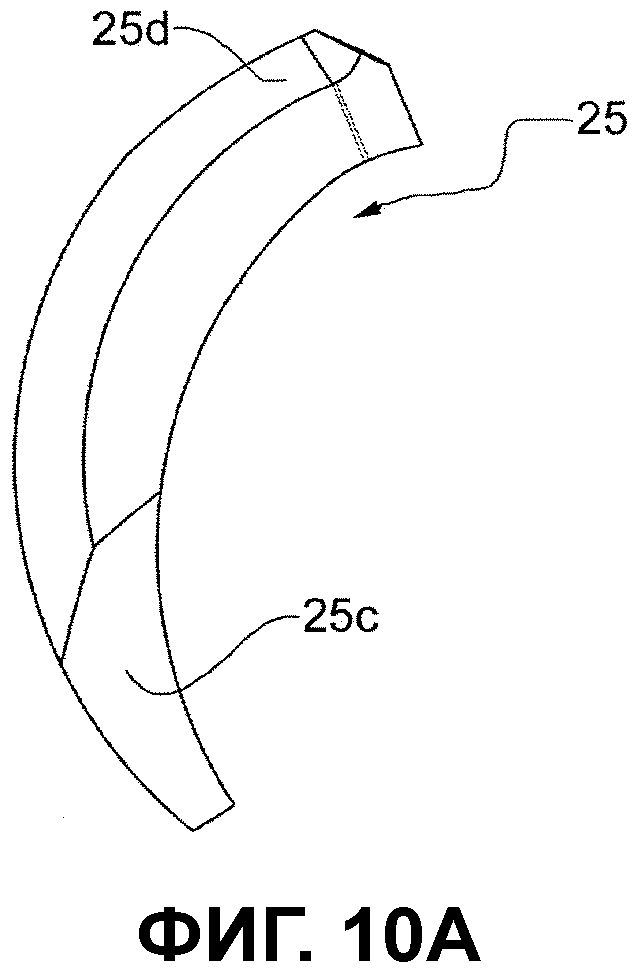

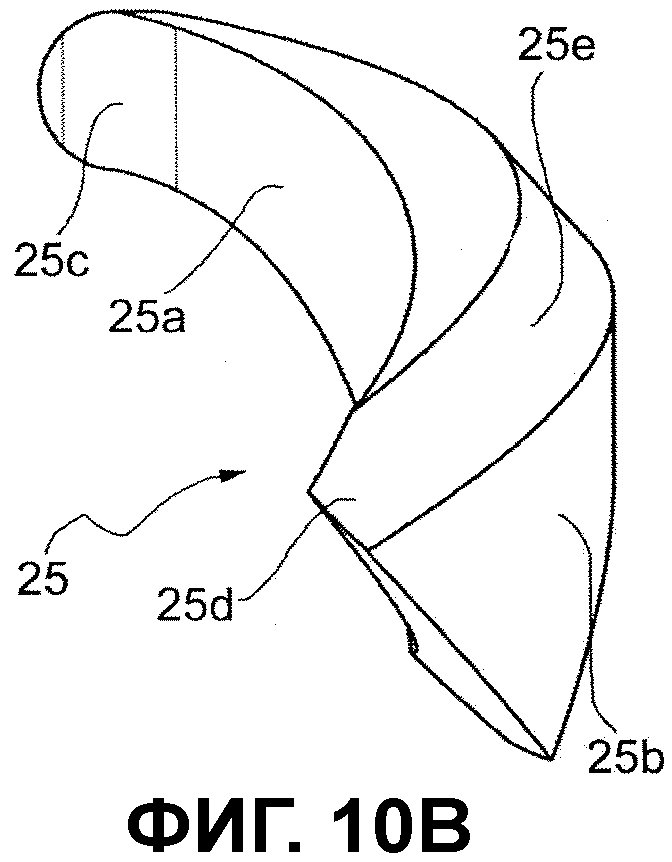

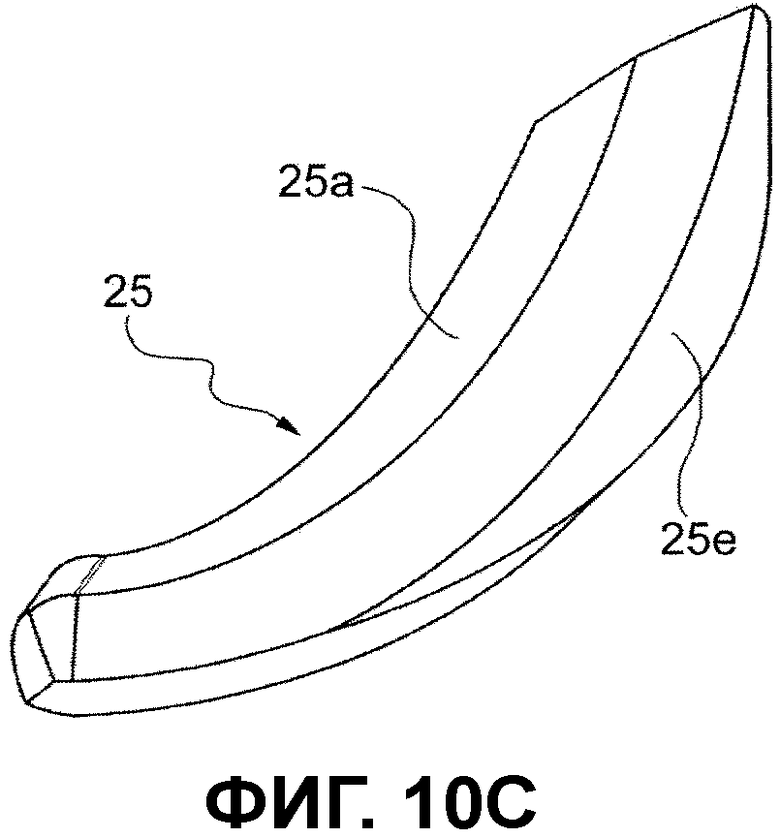

Фиг.10А-10С - виды в перспективе с разных углов того же компонента, применяемого со спиральным телом по фиг.6 и 8.

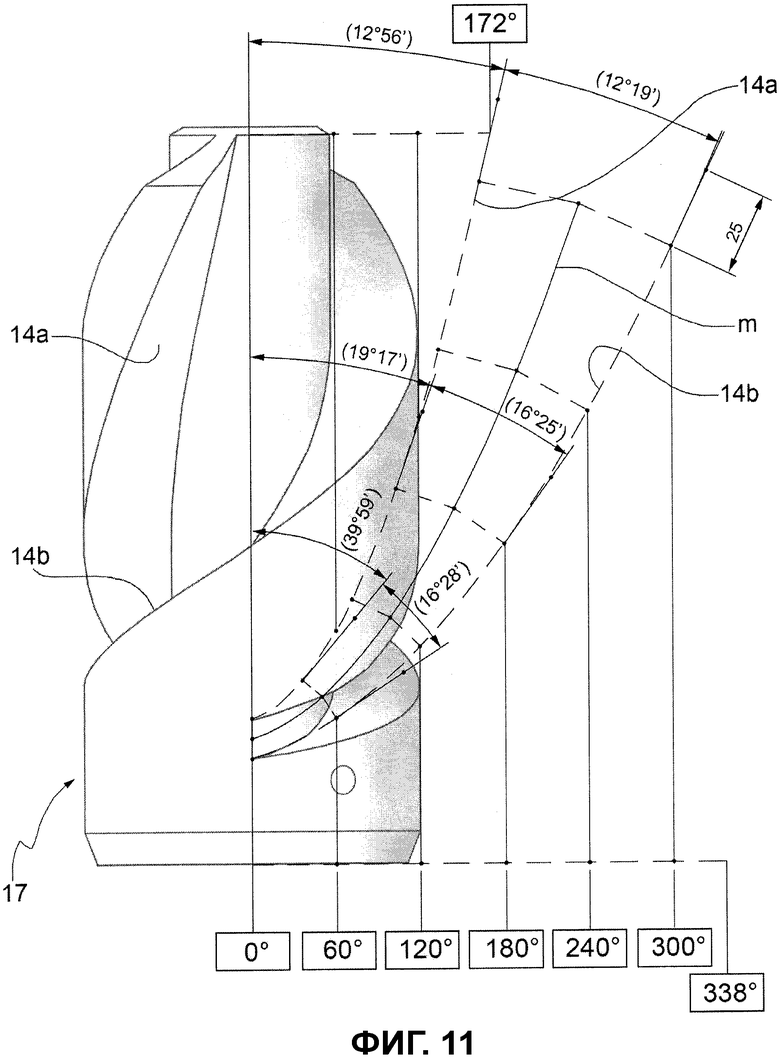

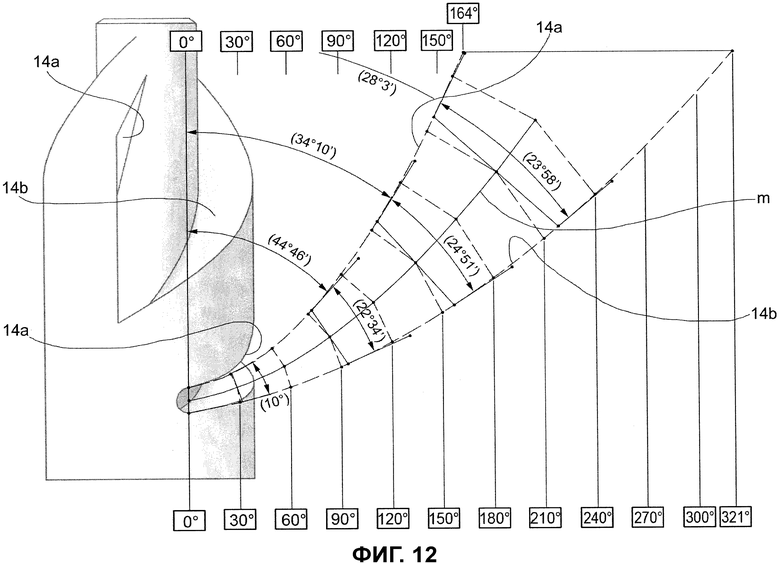

Фиг.11 и 12 - схематические виды развертки на плоскости примера спирального канала внутри монитора.

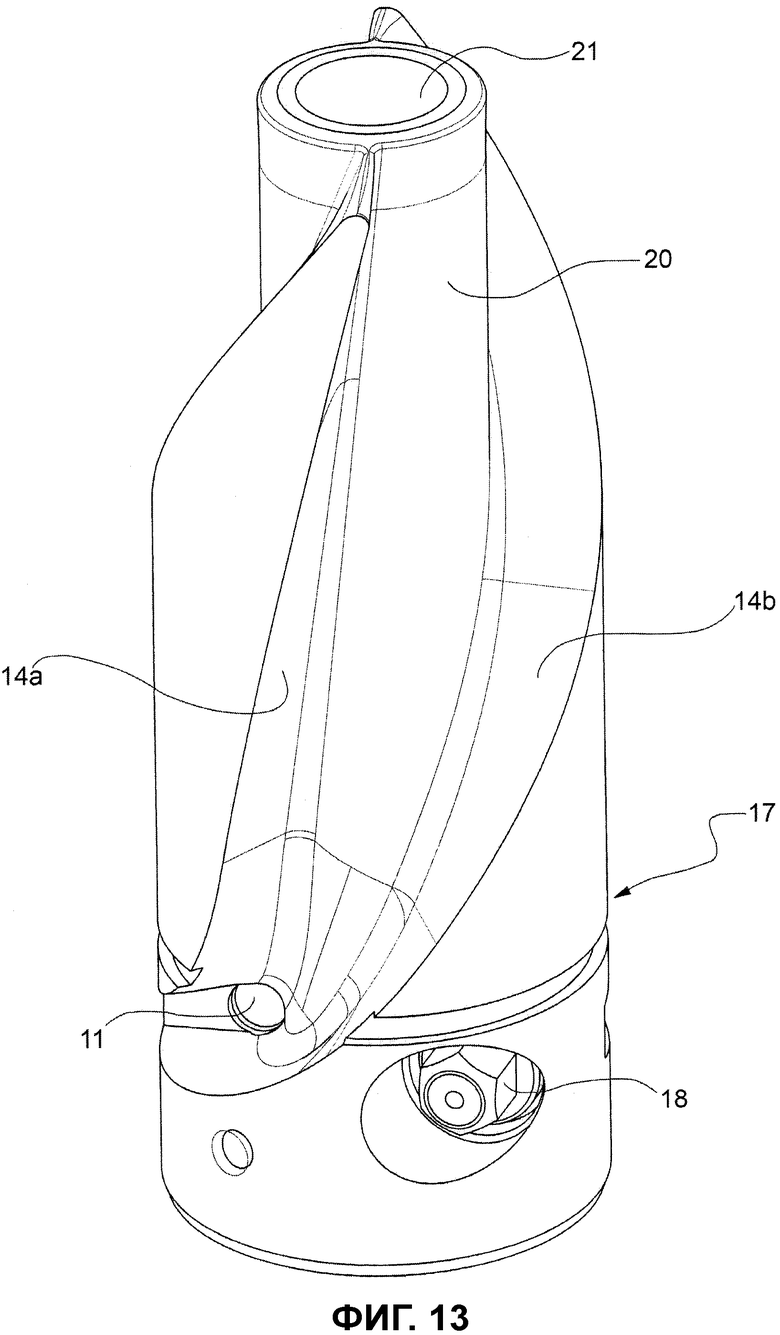

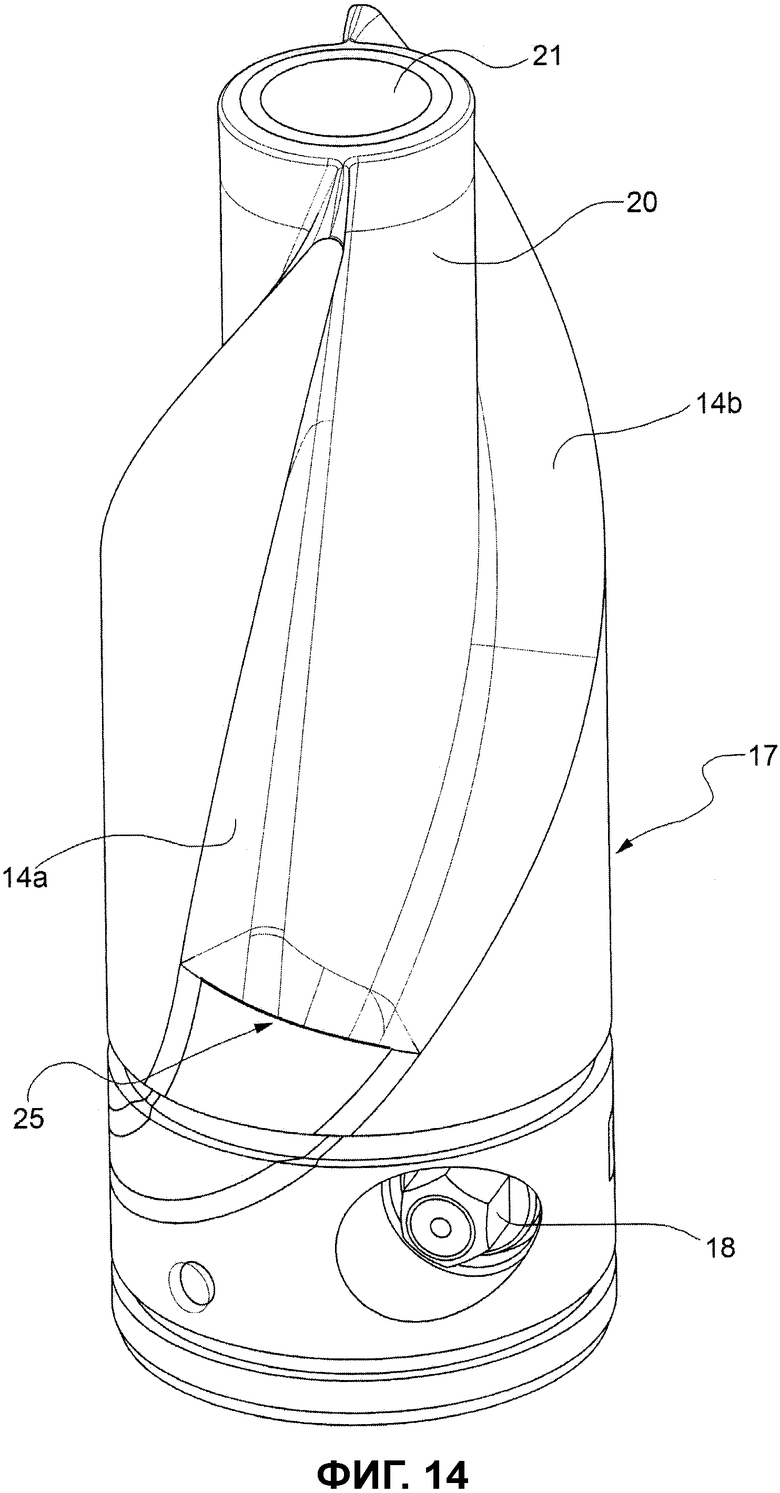

Фиг.13 и 14 - виды в перспективе двух разных вариантов спирального тела, расположенного внутри монитора.

Перед тем как приступить к подробному описанию предпочтительного варианта настоящего изобретения, ниже приводятся критерии, применявшиеся при создании изобретения и которые основаны на поиске максимальной эффективности струи. Для этого был проведен анализ энергии потока жидкости в движении в мониторе, и исследованы потери напора. С учетом условий, определяемых архитектурой монитора:

- впускной канал для потока расположен преимущественно вертикально или параллельно оси монитора;

- выпускной канал для потока расположен преимущественно ортогонально к оси монитора, и

- наличие в мониторе центрального канала, который должен оставаться свободным для пропускания охлаждающей жидкости от головки штанги,

этот анализ показал, что путь, который должна пройти жидкость внутри монитора для достижения наивысшей возможной эффективности (или минимальных потерь напора), является спиральным путем. Таким образом, также появляется возможность бесступенчато изменять сечение и гидравлический диаметр канала, что определяет спиральную форму пути. В этом контексте термин "путь" относится к геометрическому положению точек, которые определяют центр поперечных сечений канала, ортогональных к потоку жидкости в мониторе. Другими словами, путь совпадает с центральной (спиральной) линией канала, как подробно описано ниже. Ясно, что не все спиральные пути способны дать желаемый эффект в терминах минимизации потерь. Было обнаружено, что для этого, т.е. для минимизации потерь напора за счет прохода сквозь сам монитор, оптимальный спиральный путь, по которому должна пройти жидкость, определяется пятью условиями минимизации потерь, как описано ниже.

Как показано на фиг.1, равенство для обобщенного спирального пути определяется в следующих компонентах:

x=r(θ) cos θ

y=r(θ) sin θ

z=h(θ),

где r(θ) и h(θ) являются функциями угла θ, изменяющегося в диапазоне между величинами θ1 (входное отверстие монитора) и θ2 (угловое положение выпускного сопла).

Первое условие минимизации потерь заключается в том, что радиус r спирального пути в идеале остается постоянным. В некоторых случаях конструкция этого не позволяет, но радиус должен изменяться между впускным и выпускным отверстиями монитора линейно. Произвольное задание нижнего предела диапазона, в котором угол θ равен нулю (т.е. θ1=0), подразумевает, что искомой переменной будет увеличенный угол θ2 или, эквивалентно, высота Н монитора понимается как расстояние по оси самого монитора между впускным и выпускным отверстиями. Что касается функции h(θ), нижеследующее отношение будет справедливо, в случае спирали с постоянным шагом (см. фиг.2).

Шаг р=z(θ=2π)=h2π (где h имеет постоянную величину больше нуля)

tgα=h/r

z=hθ=r tgα θ

Условие постоянного шага фактически не подтверждено в показанном примере, поскольку имеются изменения угла α спирального пути, идущего от впускного отверстия (α≈90°) и выпускного отверстия (α≈0°) монитора.

Второе условие минимизации потерь заключается в следующем: функция, которая выражает изменение угла α спирального пути между впускным и выпускным отверстиями, должна быть линейной. Другими словами, функция, которая выражает изменение угла α спирали вдоль пути, имеет постоянную производную.

Угол α на впускном отверстии не может быть задан равным 90°, поскольку этому значению угла соответствует бесконечная величина производной. Поэтому необходимо впускному отверстию монитора придать такой радиус, чтобы отклонить поток почти в вертикальном направлении, которое отличается на величину Δ от строго вертикального направления, чтобы минимизировать потери (третье условие минимизации потерь). Например, величина, известная из литературы, для конического впускного отверстия с небольшими концентрированными потерями является величиной угла радиуса Δ, равного 20°, что соответствует реальному впускному отверстию на входе жидкости (начало пути) с величиной α, равной 70° (т.е. 90-20°), что дает небольшие концентрированные потери напора. Если производная функции, которая описывает изменение угла спирального пути α является постоянной относительно θ, значит эта функция является линейной, с учетом ограниченных условий на концах, т.е. относится к следующему типу:

α=а+bθ=(π/2-Δ)(1-θ/θ2)

Здесь необходимо вывести связь между z и тангенсом α. Увеличение количества dz, которое является разным для каждой точки спирального пути, из-за изменения α на самом пути, т.е. как функции θ, определяется следующим равенством:

dz=r tgα dθ,

из которого путем интегрирования выводится величина z, связанная с каждым значением θ:

z=∫r tgα dθ=-r/b[ln |cos α|-ln |cos a|]

Множество решающих отношений для определения оптимального пути были определены из известного уравнения для расчета потерь напора движущейся жидкости в каналах и чертежей в технической литературе. В частности, следует упомянуть отношение, существующее между изменением сечения (или в квадрате гидравлического диаметра) и соответствующим коэффициентом концентрированных потерь относительно резкого изменения сечения.

Установлено, что при изменении сечения (или квадрата гидравлического диаметра) между впускным и выпускным отверстиями монитора функция S, которая выражает уменьшение сечения (или функция D, которая выражает уменьшение квадрата гидравлического диаметра) между впускным и выпускным отверстиями монитора, должна быть линейной, т.е. иметь постоянную производную (четвертое условие минимизации потерь).

Еще одно наблюдение было сделано при изучении потери напора в сходящихся каналах. Если известен гидравлический диаметр на впускном и на выпускном отверстиях монитора, линейная развертка пути показывает, что в зависимости от величины раскрытия половины угла спроектированного таким образом сходящегося канала можно получить очень короткий путь (L1 на фиг.3), который влечет увеличенные концентрированные потери за счет резкого изменения сечения, или очень длинный путь (L2 на фиг.3), который влечет увеличенные потери на трение, вызванные трением о стенки, но уменьшенные концентрированные потери при умеренном протяжении угла δ.

Из технической литературы известно, что для существенного уменьшения потерь напора оптимальная величина половины угла δ, на который ссужается канал, должна оставаться в пределах от 5° до 15°. Таким образом, появляется возможность определить диапазон, в пределах которого можно изменять длину L, что приводит к существенной оптимизации пути (пятое условие минимизации потерь напора).

При проектировании монитора, в первую очередь, следует выбрать максимально допустимую величину угла δ сужения (т.е. 15°) для получения максимально короткого пути без генерирования существенных концентрированных потерь. Апостериори обоснованность сделанного выбора будет подтверждена, поскольку можно проверить пересечения между сечениями канала между последовательными шагами геликоида и обнаружить толщину между сечениями канала между последовательными шагами геликоида, которая меньше минимальной толщины, которая является функцией рабочего давления движущейся жидкости внутри монитора. Следовательно, необходимо прибегнуть к процессу итеративного типа, который определяет максимальную величину δ, которая сравнима с конструктивными требованиями.

Пять условий, описанных выше, достаточны для аналитического определения уравнения геликоида, который минимизирует потери напора внутри монитора. За таким аналитическим определением пути геликоида следует этап "построения" канала, при котором применяется применение соответствующей величины площади сечения канала в каждой точке пути, что означает сечение, ортогонально ориентированное в каждой точке пути геликоида.

Таким образом, уравнение для оптимального пути (в вышеописанном понимании) определяется следующими отношениями:

(1) x=r cos θ

(2) y=r sin θ

(3) z=-r/b[ln |cos α|-ln |cos a|]

(4) θ ϵ [0; θ2]

(5) r=cost

(6) α=(π/2-Δ)(1-θ/θ2)

(7) a=π/2-Δ

(8) b=-(π/2-Δ)/θ2

(9) L=∫(dx2+dy2+dz2)0,5=(D1-D2)/[2tgδ]

Если сечение S1 впускного отверстия, гидравлический диаметр D1 и радиус r (которые фактически соответствуют справочным переменным конструкции) известны, необходимо задать величину параметров Δ и δ. В частности, выбор угла δ проверяется в конце первого расчета, и может потребовать итеративного процесса. После того как эти условия определены, можно вывести отсутствующие переменные как функцию гидравлического диаметра D2, который фактически совпадает с реальным диаметром сопла. Фактически фиксация D2 эквивалентна определению с помощью уравнения (9) длины L спирали. Величину θ2 получают решением определенного интеграла, вновь с помощью уравнения (9). С помощью уравнений (1), (2) и (3) можно реконструировать путь спирали.

Подводя итоги, следовательно:

- площадь сечения канала уменьшается линейно, или с постоянным градиентом;

- квадрат гидравлического диаметра сечения канала уменьшается линейно, или с постоянным градиентом;

- длина пути определяется, если известен гидравлический диаметр на впускном отверстии D1 и на выпускном отверстии D2;

- радиус спирали, которая определяет путь, предпочтительно постоянен; если это невозможно по причинам особенностей конструкции, он должен изменяться линейно между впускным и выпускным отверстиями монитора;

- изменение угла α наклона спирали, которая определяет путь, происходит линейно, или функция, которая выражает изменение угла α относительно угла θ, должна иметь постоянный градиент; впускное отверстие монитора имеет радиус постоянного сечения, в котором входной поток отклоняется на величину Δ (от 5° до 30°, например, 20°) к вертикали;

- шаг спирали, которая определяет путь, уменьшается между впускным и выпускным отверстиями монитора;

- канал закругляет и поток, приходящий в монитор через впускное отверстие преимущественно в осевом направлении монитора, и поток, выходящий преимущественно в радиальном направлении монитора через сопло, где под "закруглением" следует понимать проведение потока без резких изменений сечения или направления движения.

Как показано на фиг.4 и 5, нагнетательная головка, или монитор, обозначена в целом позицией 10. Монитор содержит втулку или внешнюю гильзу 12 цилиндрической трубчатой формы, имеющую внешнюю цилиндрическую поверхность 15а и внутреннюю цилиндрическую поверхность 15b. Монитор используется для подачи струи консолидирующей жидкой смеси под давлением, типично бетонной смеси, через одно или более боковое сопло 11 для дробления окружающего грунта и его консолидации. Верхний конец монитора может быть соединен известным способом с колонной трубчатых штанг (не показана) для перемещения монитора в вертикальном направлении и вращения его вокруг центральной продольной оси Z. В настоящем описании и в приложенной формуле изобретения термины и выражения, указывающие на положение и ориентацию, такие как "продольный", "поперечный", "радиальный", "верхний" и "нижний", следует понимать как положения и ориентации относительно оси Z при том, что ось Z проходит по существу вертикально.

Верхняя часть монитора имеет впускное отверстие 16, через которое вводится консолидирующая смесь под давлением, подаваемая к боковым нагнетательным соплам. Боковые сопла 11, из которых в примере по фиг.3 и 4 показаны два, ориентированы по существу в горизонтальных плоскостях, т.е. перпендикулярно продольной оси Z монитора, так, чтобы направлять соответствующие выходные струи в направлениях, которые не проходят через ось Z. Сопла 11 расположены рядом с нижним концом монитора и сообщаются с верхним впускным отверстием 16 через соответствующие спиральные каналы 13, которые придают жидкости, находящейся во впускном отверстии 16, тангенциальную компоненту, которая вращает поток вокруг продольной центральной оси Z монитора. Другими словами, движение, приданное жидкости, относится к спиральному типу. Движение жидкости направляет и ограничивает сбоку внутренняя цилиндрическая поверхность 15b гильзы 12. Спиральная форма каждого канала 13 определяется парой обращенных друг к другу спиральных поверхностей, верхней поверхностью 14а и нижней поверхностью 14b, обе из которых сформированы жестким спиральным телом 17 (фиг.8), выполненным предпочтительно из металла и закрепленным, по меньшей мере временно, в полости, или внутри внутренней цилиндрической поверхности 15b гильзы 12. В предпочтительном варианте спиральные поверхности 14а, 14b являются "желобчатыми" геликоидами, образованными спиральным движением прямой. Позицией 19 обозначен центральный трубчатый сердечник, образованный этим спиральным телом 17 и имеющий внешнюю цилиндрическую поверхность 20 и осевую центральную полость 21, выполненную с возможностью пропускать буровой раствор для буровой головки (не показана), установленной под монитором. В этом примере поперечное сечение канала 13 является прямоугольным и ограничено сверху спиральной поверхностью 14а, снизу - спиральной поверхностью 14b, снаружи - цилиндрической поверхностью 15d и изнутри - цилиндрической поверхностью 20. Однако настоящее изобретение не ограничено каналом прямоугольного сечения. Могут применяться каналы разной формы сечения, например круглого сечения или сечения, определенного радиусами разной величины. Тело 17, отдельно показанное на фиг.6, 7 и 8, предпочтительно изготовлено из сплошной заготовки путем машинной обработки так, чтобы получить спиральные канавки, которые, вместе с внутренней поверхностью гильзы 12, определяют каналы монитора.

Во всех различных вариантах, показанных в настоящем описании, спиральный канал 13 постепенно сужается в направлении соответствующего сопла 11 и включает концевой отрезок канала, имеющий спиральную центральную линию m (фиг.11 и 12). Этот концевой отрезок закругляется по направлению к соплу, сужаясь, если смотреть на этот отрезок в плоскостях сечения (показанных схематически позицией Р на фиг.1 и 1А), параллельных продольной оси Z и тангенциальных к спиральной центральной линии m, а также если смотреть в плоскостях сечения, горизонтальных или перпендикулярных оси Z.

Благодаря спиральной форме каналов 13 жидкость, расположенная в мониторе, движется по фиксированному спиральному пути, не подвергаясь воздействию внезапных изменений траектории, что позволяет свести к минимуму возникновение турбулентности или нерегулярных компонент движения, которые приводят к рассеянию энергии. Вдоль канала площадь поперечного сечения, которую можно использовать для пропускания жидкости, уменьшается линейно, т.е. с постоянным градиентом, вплоть до зоны сопел 11. Радиус спирали, которая определяет путь в каналах 13, остается по существу постоянным, тогда как наклон α этой спирали линейно уменьшается в направлении к соплу; другими словами, шаг спирали, которая определяет путь, линейно уменьшается в направлении выпускного сопла.

По сравнению с известными мониторами, описанными во вступительной части описания, увеличенное поперечное сечение монитора по настоящему изобретению при эквивалентном расходе и давлении позволяет получить явно меньшие потери напора или минимально возможные потери с учетом спиральной геометрии. Как известно, потери на трение в случае несжимаемой жидкости обратно пропорциональны пятой степени поперечного размера канала. Следовательно, на соплах монитора появляются струи с энергией, которая выше, чем энергия в известных мониторах. В результате струйная цементация осуществляется более эффективно, поскольку при эквивалентной потребленной энергии будет получен столб консолидированного грунта большего диаметра.

Для достижения максимального преимущества в терминах эксплуатационных характеристик сопла ориентированы в соответствии с касательными или секущими относительно внешней цилиндрической поверхности монитора и в направлении, которое соответствует направлению подачи жидкости, как схематически показано на фиг.5. Количество, типология и наклон сопел относительно одной или более из горизонтальных плоскостей (или плоскостей, перпендикулярных продольной оси монитора) могут меняться в зависимости от потребностей. В варианте, показанном на фиг.5, струи жидкости, выходящие из сопел 11, ориентированы в противоположных направлениях по двум параллельным прямым.

Способность монитора удерживать все потоки жидкости вместе, вплоть до выпускного сопла, резко снижает турбулентность на концевом участке. Этот фактор, наряду с чистым снижением распределенных потерь на трение, позволяет повысить эксплуатационные характеристики монитора по сравнению с известными мониторами и довести до максимума гидравлический кпд.

Каждое боковое сопло 11 содержит вставку 18, выполненную из износостойкого материала, и имеет внутренний воронкообразный канал.

В случае спиральных каналов 13, имеющих многогранное сечение, например прямоугольные каналы, показанные на фиг.4, концевые отрезки рядом с соплами, которые имеют по существу круглое сечение, содержат дефлектор 25 (фиг.6, 7 и 8), отдельно показанный на фиг.10А-С, который создает постепенный переход от многогранного сечения к круглому сечению, чтобы избежать локальных потерь напора. Элементы 25 создают многогранное впускное отверстие и круглое выпускное отверстие. Эти элементы 25 преимущественно можно изготавливать из износостойкого материала, как и вставки 18 сопел, поскольку скорость жидкости на этом отрезке высока, и, следовательно, эрозионное воздействие более выражено. В примере, показанном на фиг.8, дефлекторы 25 прикреплены к структуре 15b сваркой. Альтернативно можно изготовить монитор в целом методом прецизионного литья, электроэрозионной обработкой или применяя подобные процессы, и, следовательно, элементы 25 могут быть выполнены заодно со спиральными поверхностями. Половина угла δ также составляет от 5° до 15° во впускных точках загибающих элементов 25.

Позицией 24 обозначены уплотняющие элементы, которые препятствуют утечке между спиральным каналом и выпускным отверстием сопла. Действительно, за счет очень высокого давления, нагнетаемая струя не оставалась бы заключенной в канале, если бы использовалась простое нагнетание или простая механическая посадка. Это также происходит между внутренним спиральным телом 17, когда оно вставлено в гильзу 12 [и внутренней стенкой гильзы]. В этом случае уплотняющие элементы не вставляются между цилиндрической кромкой 14с, соединяющей две спиральные поверхности (верхнюю поверхность 14а и нижнюю поверхность 14b), и поток нагнетаемого материала может вытечь из верхнего шага спирали в нижний шаг спирали (однако это может произойти только на начальном этапе закачки, когда монитор не полностью заполнен и давление еще не поднялось). В такой собранной рабочей форме, однако, необходимо обеспечить уплотнение между внутренним спиральным телом 17 и внутренней полостью 15b гильзы 12. Для этого над и под соплами вставлена по меньшей мере одна пара прокладок 26, которая гарантирует уплотнение жидкости в канале. При отсутствии этих прокладок нагнетаемый материал может протечь и уйти, истирая поверхность 15b, что приведет к проблемам с потерей жидкости и давления и к неэффективности конечной разрушающей способности струй.

Кроме того, как показано на фиг.7, толщина вставки 18, которая также выполнена из износостойкого материала и является сменной, означает, что достаточно загнуть радиально внешнюю сторону канала 13 к впускному отверстию сужающегося прохода, выполненного во вставке 18. Другими словами, необходимо загнуть внутреннюю цилиндрическую поверхность 15b гильзы 12 ко входу вставки 18. Дефлектор 25 может постепенно отклонять поток жидкости на периферии, рядом с поверхностью 15b, в немного более центральную зону, по существу в направлении хорды, проходящей через ось сопла. Дефлектор 25 имеет внешнюю цилиндрическую поверхность 25b, которая может контактировать с поверхностью 15b гильзы 12, и арочную внутреннюю поверхность 25а, которая и отклоняет поток. Толщина дефлектора постепенно увеличивается так, что арочная внутренняя поверхность 25а начинается от тонкого концевого участка 25с, расположенного выше по потоку в канале 13, и заканчивается на более толстом концевом участке 25d, расположенном ниже по потоку, на входе вставки 18. Кромки дефлектора 25 могут содержать фаски 15е для сварки с поверхностью 15b. Дефлекторы 25 выполнены из износостойкого материала, например видия или карбида вольфрама, или из спеченных материалов, или других материалов.

На фиг.11 и 12 показаны развертки в вертикальной плоскости вертикальных сечений двух примеров спиральных каналов 13; позицией m обозначена центральная линия спирального канала 13. По оси абсцисс отложены величины углов, измеренных в горизонтальной плоскости, отходящей от угловой величины, равной нулю, которая относится к вертикальной плоскости, проходящей через центральную ось Z монитора и через нижнюю точку, в которой спиральный канал 13 заканчивается вставкой 18.

Следует понимать, что настоящее изобретение не ограничено описанными и показанными вариантами, которые должны рассматриваться как иллюстративные варианты монитора. В настоящее изобретение могут быть внесены изменения, относящиеся к форме и расположению частей и деталей конструкции и относящиеся к его работе. Например, на конечном участке каждого спирального канала может иметься одно сопло или множество сопел, расположенных на одном уровне или на разных уровнях. Кроме того, для задач, в которых предусмотрены двойные струи (например, воздух-раствор или вода-раствор), может быть предусмотрено внешнее пространство для подачи воздуха (или воды) на внешнюю секцию сопел, которое применяется в известных мониторах. Кроме того, эти специализированные каналы могут использоваться для установки в них приборов или кабелей для передачи информации от инструмента на поверхность или наоборот. Наконец, можно сформировать два или более монитора такого типа (один монитор для одной жидкости и один монитор для двух жидкостей) для проведения цементации струями трех жидкостей.

Что касается формы спирального канала, уже упоминалось, что она зависит от особенностей конструкции и применяемые технологии являются более или менее целесообразными в зависимости от количества производимых мониторов. Таким образом, можно переходить от описанной формы, которая реализуется в единой детали с преимущественно многогранным поперечным сечением для ограниченного числа изделий, к форме, получаемой литьем или электроэрозионной обработкой, где канал можно реализовать в форме, гораздо ближе к оптимальной теоретической форме, с интенсивным изгибом на входе и на выходе монитора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЖДЕОБРАЗУЮЩЕЕ УСТРОЙСТВО ДОЖДЕВАЛЬНОЙ МАШИНЫ | 2022 |

|

RU2793352C1 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТЕЙ ИЗ ПОТОКА ТЕКУЧЕЙ СРЕДЫ (ВАРИАНТЫ) | 2005 |

|

RU2350763C2 |

| КАМЕРА СГОРАНИЯ С ПОВЫШЕНИЕМ ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2660734C2 |

| Устройство для гомогенизации топливно-воздушной смеси в двигателе внутреннего сгорания | 1989 |

|

SU1733669A1 |

| СПОСОБ УДАЛЕНИЯ КРЕМНИСТЫХ ЧАСТИЦ ИЗ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2074929C1 |

| ВЕРТИКАЛЬНО-ВИХРЕВОЙ ДОЖДЕВАЛЬНЫЙ НАСАДОК | 2014 |

|

RU2565200C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2128087C1 |

| ДОЖДЕВАЛЬНЫЙ НАСАДОК-АКТИВАТОР | 2014 |

|

RU2554641C1 |

| МЕЛКОДИСПЕРСНЫЙ ДОЖДЕВАТЕЛЬ-ОПРЫСКИВАТЕЛЬ | 2024 |

|

RU2827163C1 |

| ЭЛЕКТРОННАЯ СИГАРЕТА | 2014 |

|

RU2639978C2 |

Изобретение относится к высокоэффективной головке для нагнетания в грунт жидких смесей под давлением, для формирования консолидированных участков грунта. Технический результат - увеличение скорости потока струи и уменьшение турбулентности, без увеличения потребляемой мощности. Головка (10) для нагнетания консолидирующих жидких смесей под давлением в грунт содержит: внешний цилиндрический корпус (12), определяющий центральную продольную ось (Z), по меньшей мере одно верхнее впускное отверстие (16) для приема жидкостей из колонны трубчатых штанг, установленных над головкой, по меньшей мере, одно выпускное боковое сопло (11), расположенное в плоскости, по существу перпендикулярной продольной оси (Z), по меньшей мере один спиральный канал (13), образующий спиральную центральную линию (m). Канал (13) соединяет верхнее впускное отверстие (16) с соплом (11) для придания текущей по нему жидкости спирального движения вокруг продольной оси (Z) к соплу (11). Спиральный канал (13) постепенно сужается к соплу (11) и содержит конечный отрезок канала, который загнут к соплу с сужением. При этом спиральный канал и конечный отрезок в плоскостях поперечного сечения параллельны продольной оси и проходят по касательной к центральной линии спирали, а также, в плоскостях поперечного сечения, перпендикулярны продольной оси. 11 з.п. ф-лы, 17 ил.

1. Головка (10) для нагнетания консолидирующих жидких смесей под давлением в грунт для формирования консолидированных участков грунта, содержащая:

- внешний цилиндрический корпус (12), определяющий центральную продольную ось (Z),

- по меньшей мере одно верхнее впускное отверстие (16), для приема жидкостей из колонны трубчатых штанг, установленных над головкой,

- по меньшей мере одно выпускное боковое сопло (11), расположенное в плоскости, по существу перпендикулярной продольной оси (Z),

- по меньшей мере один спиральный канал (13), образующий спиральную центральную линию (m), при этом канал (13) соединяет верхнее впускное отверстие (16) с соплом (11) для придания текущей по нему жидкости спирального движения вокруг продольной оси (Z) к соплу (11);

отличающаяся тем, что спиральный канал (13) постепенно сужается к соплу (11) и содержит конечный отрезок канала, который загнут к соплу с сужением, при этом и спиральный канал, и конечный отрезок в плоскостях поперечного сечения параллельны продольной оси и проходят по касательной к центральной линии спирали, а также, в плоскостях поперечного сечения, перпендикулярны продольной оси.

2. Головка по п.1, отличающаяся тем, что спиральный канал (13) изогнут к верхнему входному отверстию (16) так, что в этой зоне изгиба продольная ось (Z) образует острый угол, не превышающий 30°, с прямой, касательной к центральной спиральной линии (m) канала (13).

3. Головка по п.1, отличающаяся тем, что

а) радиус (r) спирали является по существу постоянным, или линейно увеличивается, или линейно уменьшается от впускного отверстия (16) к выпускному соплу (11);

b) шаг спирали или угол (α) спирали постоянно уменьшается от впускного отверстия (16) к выпускному соплу (11);

с) площадь поперечного сечения канала (13), перпендикулярного центральной линии (m), линейно уменьшается от впускного отверстия (16) к выпускному соплу (11).

4. Головка по п.1, отличающаяся тем, что угол (α) спирали на впускном отверстии (16) составляет от 60о до 90о и предпочтительно равен 70о.

5. Головка по п.1, отличающаяся тем, что половина угла (δ) сужения спирального канала (13) составляет от 5° до 15°.

6. Головка по п.1, отличающаяся тем, что по меньшей мере один спиральный канал (13) образован:

- изнутри или в направлении к продольной оси (Z) - цилиндрической поверхностью (20) центрального трубчатого сердечника (19), имеющего центральную осевую полость (21) для пропускания жидкости,

- снаружи или по окружности - внутренней цилиндрической поверхностью (15b) внешнего корпуса (12), в котором выполнено фиксированное жесткое тело (17), образующее по меньшей мере один спиральный канал, имеющий пару обращенных друг к другу спиральных поверхностей - верхнюю (14а) и нижнюю (14b).

7. Головка по п.1, отличающаяся тем, что

- спиральный канал (13) имеет поперечное сечение многоугольной формы, в частности прямоугольной,

- соответствующее сопло (11) имеет круглое сечение, при этом

- на концевом участке спиральный канал (13) загибается к соплу (11) по меньшей мере одним дефлектором (25), при этом дефлектор образует многогранное входное отверстие, имеющее форму, конгруэнтную форме сечения канала (13), в этой точке изгиба, круглое выпускное отверстие, конгруэнтное форме сопла (11), и промежуточный участок, постепенно переходящий от многоугольного сечения к круглому сечению.

8. Головка по п.7, отличающаяся тем, что в спиральном канале (13) непосредственно перед соплом (11) имеется прикрепленный или сформированный дефлектор (25), имеющий арочную поверхность (25а), обращенную внутрь канала и выполненный с возможностью постепенного отклонения потока жидкости от периферийной зоны, прилегающей к периферийной боковой поверхности (15b) канала (13), к более центральной зоне, причем конец арочной поверхности (25а), расположенный ниже, равномерно изогнут к впускному отверстию сопла (11).

9. Головка по п.7 или 8, отличающаяся тем, что дефлектор (25) выполнен из износостойкого материала, например Widia, или карбида вольфрама, или спеченного материала.

10. Головка по п.1, отличающаяся тем, что спиральная форма каждого канала (13) образована парой обращенных друг к другу спиральных поверхностей, которые включают верхнюю (14а) поверхность и нижнюю (14b) поверхность, причем обе сформированы жестким спиральным телом (17), закрепленным внутри внутренней цилиндрической полости (15b) гильзы, образующей внешний цилиндрический корпус (12).

11. Головка по п.10, отличающаяся тем, что содержит уплотняющее средство (26), расположенное между внутренним спиральным телом (17) и внутренней поверхностью (15b) гильзы (12).

12. Головка по п.10, отличающаяся тем, что дефлектор (25) состоит из жесткого арочного элемента, закрепленного внутри спирального канала (13), и имеющего внешнюю цилиндрическую поверхность (25b), контактирующую с внутренней цилиндрической поверхностью (15b) гильзы (12), при этом толщина дефлектора постепенно увеличивается так, что арочная внутренняя поверхность (25а) начинается от более тонкого концевого участка (25с), расположенного выше по потоку в канале (13), и заканчивается более толстым концевым участком (25d), расположенным ниже на входе сопла (11).

| JP 2008285811 A, 27.11.2008SU 211474 A, 06.05.1968SU 732505 A, 07.04.1980SU 1059143 A, 07.12.1983RU 2338056 C1, 10.11.2008RU 2247227 C2, 27.02.2005US 5228809 A, 20.07.1993US 2002/0108752 A1, 15.08.2002 |

Авторы

Даты

2015-11-10—Публикация

2011-07-14—Подача