Настоящее изобретение относится к системе снижения токсичности отработавших газов (ОГ) двигателя внутреннего сгорания (ДВС). Такая система прежде всего имеет подающее устройство для подачи углеводородов (НС) в выпускной трубопровод, по которому проходят ОГ, образующиеся при работе ДВС, и расположенное по ходу потока ОГ за местом подачи углеводородов в выпускной трубопровод и проточное для ОГ устройство для снижения токсичности ОГ, которое повышает температуру ОГ в результате окисления подаваемых в выпускной трубопровод углеводородов.

Подобная система снижения токсичности ОГ известна из ЕР 1537304. Такая система снижения токсичности ОГ предназначена для использования в сочетании с двигателями с самовоспламенением рабочей смеси от сжатия, такими как дизельные двигатели. Описанное в указанной публикации решение направлено на сокращение суммарного выброса вредных веществ подобным двигателем с самовоспламенением рабочей смеси от сжатия. С этой целью предлагается переводить двигатель на работу в различных режимах и предусматривать в системе выпуска ОГ каталитический компонент, выбираемый из заданной группы, включающей по меньшей мере один платиновый катализатор. Общеизвестно, что платиновые катализаторы можно использовать для инициирования и содействия протеканию определенных заданных каталитических реакций.

Общеизвестно далее применение обычных систем термической регенерации фильтров для улавливания твердых частиц, например применение в этих целях каталитических горелок. При этом обычно используют жидкие углеводороды, дозируемые в поток ОГ, совместно с каталитическим нейтрализатором окислительного типа для снижения токсичности ОГ дизельных двигателей (ниже для краткости иногда называемым просто дизельным катализатором окисления), который обеспечивает превращение в нем этих углеводородов и является источником тепловой энергии, необходимой для повышения температуры ОГ до примерно 600°С. Для этого в предпочтительном варианте топливо впрыскивают в выпускной трубопровод в точке между ДВС и каталитическим нейтрализатором. При применении на легковых автомобилях поступление углеводородов в выпускной трубопровод обычно обеспечивают путем их позднего дополнительного впрыскивания в камеру сгорания в ДВС без их термического превращения (сгорания). Во всех таких системах используют каталитические нейтрализаторы, которые содержат платину в значительном количестве. Помимо платины используют также существенно менее дорогой палладий, преимущественно для термической стабилизации каталитического нейтрализатора, но в относительном массовом количестве, составляющем максимум примерно 50 мас.% от всего количества благородных металлов.

Из ЕР 1857648 известна возможность применения так называемого топливного процессора ("fuel processor") для производства тепла в выпускном тракте, идущем от дизельного двигателя. Такое устройство для снижения токсичности ОГ может при этом состоять из катализатора окисления и катализатора риформинга, который при необходимости может использовать подаваемые в поток ОГ топливо для нагрева расположенного далее по ходу потока ОГ улавливателя твердых частиц.

В основу настоящего изобретения была положена задача разработать систему снижения токсичности ОГ, которая была бы способна нагревать отработавшие газы двигателя внутреннего сгорания и помимо этого была бы недорогой в реализации, а также разработать способ управления работой такой системы.

Эти и другие, не указанные в явном виде в настоящем описании, но со всей очевидностью вытекающие из уровня техники задачи решаются с помощью системы снижения токсичности отработавших газов (ОГ) двигателя внутреннего сгорания (ДВС), имеющей устройство для подачи углеводородов в выпускной трубопровод, по которому проходят ОГ, образующиеся при работе ДВС, каковые углеводороды в этом устройстве по меньшей мере частично испаряются, а также химически изменяются в результате реакций крекинга и/или в результате частичного окисления, и расположенное по ходу потока ОГ за местом подачи углеводородов в выпускной трубопровод и проточное для ОГ устройство для снижения токсичности ОГ, которое повышает температуру ОГ в результате окисления поданных в выпускной трубопровод, частично испарившихся, а также химически изменившихся в результате реакций крекинга и/или в результате частичного окисления углеводородов, при этом устройство для по меньшей мере частичного испарения, а также для химического изменения углеводородов в результате реакций крекинга и/или в результате частичного окисления представляет собой агрегат, содержащий горелку с подводящим устройством для подвода топлива и воздуха, а также камеру сгорания и снабженную впрыскивающим устройством для впрыскивания углеводородов выпускную трубу, которая оканчивается в выпускном трубопроводе в месте подачи в него углеводородов, а повышающее температуру ОГ устройство для снижения их токсичности имеет конструктивные элементы, которые снабжены каталитически активным покрытием, содержащим платину, на долю которой на по меньшей мере одном отдельном участке каталитического покрытия конструктивных элементов приходится менее 50% от общего количества всех присутствующих на этом его отдельном участке каталитически активных веществ, и которые представляют собой носители каталитических нейтрализаторов или фильтры для улавливания твердых частиц, каковые носители или фильтры могут иметь единообразное или зонально разное покрытие.

Подобное предлагаемое в изобретении решение основано на том неожиданно установленном факте, что система снижения токсичности ОГ, которая с применением приемлемого подающего устройства подготавливает углеводороды в уже особым образом испаренном, а также химически измененном в результате реакций крекинга и/или в результате частичного окисления виде, способна эффективно работать при значительно меньшем содержании платины в каталитических компонентах последующего устройства для снижения токсичности ОГ, чем это необходимо в случае традиционных углеводородных смесей. Цель подачи углеводородов в выпускной трубопровод и их превращения в устройстве для снижения токсичности ОГ состоит при этом в обеспечении непрерывного или периодического выжигания сажевых частиц, отфильтрованных фильтром для улавливания твердых частиц из отработавших газов двигателя внутреннего сгорания. Возможность крайне успешного и тем не менее экономически эффективного достижения подобной цели с помощью предлагаемой в изобретении системы нельзя было предсказать заранее.

В предлагаемой в изобретении системе снижения токсичности ОГ на долю указанного отдельного участка каталитического покрытия конструктивных элементов устройства для снижения токсичности ОГ приходится по меньшей мере 20%, предпочтительно 30%, более предпочтительно 50%, особенно предпочтительно 100% от общей массы каталитического покрытия на конструктивных элементах повышающего температуру ОГ устройства для снижения их токсичности. Под каталитическим покрытием конструктивных элементов подразумеваются покрытия, которые в фазе нагрева ОГ обеспечивают создание (температурного) градиента вдоль направления потока ОГ более +1 К/см, предпочтительно более +2,5 К/см, особенно предпочтительно более +10 К/см. Благодаря этому обеспечивается надежная работа предлагаемой в изобретении системы.

На указанном отдельном участке каталитического покрытия устройства для снижения токсичности ОГ присутствуют другие каталитически активные вещества, прежде всего может присутствовать палладий. В предпочтительном варианте каталитическое покрытие на этом его отдельном участке содержит благородные металлы в суммарном количестве, которое в пересчете на объем конструктивного элемента, соответственно носителя каталитического нейтрализатора составляет от 0,1 до 10 г/л, предпочтительно от 0,5 до 5 г/л, особенно предпочтительно от 0,7 до 3,5 г/л.

В одном из особенно предпочтительных вариантов предусмотрено и возможно использование благородного металла на отдельном участке каталитического покрытия устройства для снижения токсичности ОГ в относительном количестве менее 10%, предпочтительно менее 5%, особенно предпочтительно менее 3% от общей массы каталитического покрытия на данном его отдельном участке. Сказанное означает, что в предельном случае благородный металл полностью отсутствует в каталитическом покрытии. В этом случае каталитическое покрытие содержит преимущественно другие каталитически активные вещества, выполняющие каталитические функции.

В соответствии с этим в одном из вариантов отдельный участок каталитического покрытия устройства для снижения токсичности ОГ содержит другие каталитически активные вещества. Однако в предпочтительном варианте на долю благородных металлов в общем количестве каталитически активных веществ приходится более 10%, предпочтительно более 30%, особенно предпочтительно 100%.

При наличии палладия в качестве одного из присутствующих на отдельном участке каталитического покрытия благородных металлов на долю палладия на этом отдельном участке каталитического покрытия устройства для снижения токсичности ОГ приходится по меньшей мере 50%, предпочтительно по меньшей мере 75%, особенно предпочтительно 100% от общего количества всех благородных металлов на этом отдельном участке каталитического покрытия устройства для снижения токсичности ОГ.

При наличии платины на отдельном участке каталитического покрытия следует исходить из того, что на ее долю на этом отдельном участке каталитического покрытия конструктивных элементов должно приходиться менее 50%, предпочтительно менее 30%, особенно предпочтительно менее 20%, соответственно наиболее предпочтительно менее 10% от общего количества всех каталитически активных веществ на этом отдельном участке каталитического покрытия. В одном из особенно предпочтительных вариантов на долю платины приходится менее 5%, предпочтительно менее 3%, наиболее предпочтительно менее 1% от общего количества всех каталитически активных веществ на этом отдельном участке каталитического покрытия, т.е. в предельном случае приходится 0%.

Под каталитически активными веществами согласно настоящему изобретению подразумеваются активные металлы, т.е. переходные металлы групп VB, VIB, VIIB, VIII, IB и IIB и прежде всего также благородные металлы, которые способны в качестве компонента каталитического покрытия при концентрации от 0,1 до 500 г/л объема каталитического нейтрализатора, предпочтительно от 0,2 до 200 г/л объема каталитического нейтрализатора, особенно предпочтительно от 0,5 до 100 г/л объема каталитического нейтрализатора, катализировать происходящее при температуре 350°С окислительное превращение углеводородной смеси, образующейся в результате испарения дизельного топлива в ОГ двигателя с объемной концентрацией С1 1000 част./млн, по меньшей мере преимущественно в диоксид углерода и воду. Каталитически активные вещества, соответственно активные металлы могут присутствовать в элементарном виде и/или в виде их соединений, прежде всего оксидов.

Наряду с указанными выше каталитически активными веществами, соответственно активными металлами каталитическое покрытие устройства для снижения токсичности ОГ может содержать и другие компоненты, которые, например, способствуют тонкому диспергированию каталитически активных веществ, соответственно активных металлов, и в целом усиливают механизм их действия или даже вообще обеспечивают возможность его проявления. К таким компонентам относятся прежде всего индивидуальные или смешанные оксиды алюминия, кремния, титана, циркония или редкоземельных элементов, при этом их свойства, такие, например, как кислотность, можно дополнительно модифицировать добавлением прежде всего щелочных, соответственно щелочноземельных элементов, галогенидов и/или соединений серы, соответственно фосфора. В принципе, возможно использование и иных добавок. Помимо этого часто применяют накопительные (аккумулирующие) компоненты, такие, например, как цеолиты и/или смешанные оксиды церия и циркония (Hagelüken и др., "Autoabgaskatalysatoren", изд-во Expert, 2-е изд., 2005).

Каталитически активные вещества обычно расположены на таких других компонентах или их выбранных частях. Благородные металлы, такие, например, как платина или палладий, представлены преимущественно в виде мелких частиц диаметром от 0,1 до 100 нм, предпочтительно от 0,2 до 50 нм, более предпочтительно от 0,5 до 25 нм.

Каталитическое покрытие в целом образует высокопористую структуру с высокоразвитой поверхностью. Обычно удельная поверхность такой структуры, определяемая методом Брунауэра-Эммета-Теллера по адсорбции азота (БЭТ-поверхность), составляет от 1 до 300 м2/г, предпочтительно от 50 до 200 м2/г, особенно предпочтительно от 80 до 160 м2/г, а (удельный) объем пор составляет от 0,1 до 2 г/л, предпочтительно от 0,2 до 1,5 г/л, особенно предпочтительно от 0,25 до 1 г/л.

Каталитическое покрытие на снабжаемый им конструктивный элемент обычно наносят в виде шликера (Hagelüken и др., "Autoabgaskatalysatoren", изд-во Expert, 2-е изд., 2005) в одну или несколько стадий. В отдельных случаях можно также использовать растворы или газофазные методы. В качестве носителей каталитического покрытия часто используют керамические или металлические носители в виде сотовых элементов или иных структур, таких, например, как пеноматериалы, гофрированные маты или нетканые материалы, однако, в принципе, каталитическое покрытие можно наносить и на гладкие конструктивные элементы, например на внутренние стенки труб. Носители могут представлять собой простые проточные носители, а также носители с фильтрующей функцией, в которых фильтруемая среда проходит, например, сквозь пористую керамическую стенку или металлический нетканый материал.

Функция каталитического покрытия заключается в обеспечении максимально полного превращения дозируемых окисляемых компонентов, прежде всего углеводородов, в поступающем потоке ОГ в диоксид углерода и воду и в выделении при этом тепла. Части таких компонентов из поступающего потока ОГ могут промежуточно накапливаться в покрытии в адсорбированном или жидком виде, при этом особо действенные покрытия характеризуются тем, что подобные накопительные эффекты в минимально возможной степени ухудшают их работоспособность. При практическом применении особо действенные каталитические покрытия обеспечивают низкую концентрацию углеводородов на выходе и незначительные радиальные отклонения температуры прежде всего во входной зоне повышающего температуру ОГ отдельного участка устройства для снижения токсичности ОГ, при этом такие свойства по возможности сохраняются постоянными на протяжении всего времени регенерации, обычно составляющего примерно от 10 до 20 мин.

Каталитическое покрытие наносят в количестве, которое в предпочтительном варианте составляет от 5 до 300 г/л, предпочтительно от 10 до 150 г/л, особенно предпочтительно от 20 до 130 г/л, где размерность "г/л" в каждом случае означает количество в граммах на литр объема конструктивного элемента, соответственно носителя. Толщина слоя такого покрытия в предпочтительном варианте составляет от 5 до 200 мкм, более предпочтительно от 10 до 100 мкм, особенно предпочтительно от 20 до 60 мкм. При применении благородного металла в качестве активного компонента общее количество такого благородного металла составляет в пересчете на объем конструктивного элемента, соответственно носителя предпочтительно от 0,1 до 10 г/л. Неблагородные активные металлы, соответственно каталитически активные вещества могут содержаться в гораздо больших количествах, а в предельном случае могут образовывать все покрытие.

При использовании прежде всего палладия на отдельном участке каталитического покрытия устройства для снижения токсичности ОГ на массовую долю платины в общем количестве каталитически активных веществ в предельном случае может приходиться 0%. О существовании такой возможности до создания настоящего изобретения нельзя было предполагать. В таких каталитических нейтрализаторах, катализирующих окисление углеводородов, часто содержится дорогостоящая платина в значительных количествах.

Бесплатиновое покрытие обладает следующими преимуществами:

- цена палладия при усреднении за многолетний период значительно ниже цены платины, а неблагородные металлы еще значительно дешевле;

- реализуется система, обеспечивающая исключительно низкий выброс NO2 (NO2 является токсичным веществом, выбросы которого из-за его вредного воздействия строго ограничены, при проведении подземных работ и в закрытых помещениях, соответственно во внутренних помещениях часто не допускается использование систем, при работе которых образуется NO2);

- несмотря на известную чувствительность палладия к сере достигается повышенная по сравнению с платинусодержащими покрытиями невосприимчивость к сере. Палладий и неблагородные активные металлы обладают явно меньшим по сравнению с платиной действием на окисление SO2 до SO3, в соответствии с чем сульфаты, которые, вероятно, ответственны за отравление катализаторов серой, предположительно образуются в меньших количествах.

Для повышения температуры ОГ предпочтительно использовать дизельный катализатор окисления. Сказанное означает, что отдельный участок каталитического покрытия конструктивных элементов повышающего температуру ОГ устройства для снижения их токсичности представляет собой часть подобного дизельного катализатора окисления или весь подобный дизельный катализатор окисления. Однако в одном из особых вариантов для повышения температуры ОГ можно использовать дополнительно или только регенерируемый фильтр. В предельном случае вообще отсутствует необходимость в дизельном катализаторе окисления, а углеводородная смесь непосредственно поступает в снабженный каталитическим покрытием фильтр для улавливания твердых частиц, который в этом случае представляет собой единственный снабженный каталитическим покрытием конструктивный элемент повышающего температуру ОГ устройства для снижения их токсичности. Очевидно, что в подобном случае следует стремиться к максимально быстрому после входа ОГ в фильтр достижению достаточных для его регенерации температур.

Повышающие температуру ОГ конструктивные элементы с каталитическим покрытием представляют собой носители каталитических нейтрализаторов или фильтры для улавливания твердых частиц, каковые носители или фильтры могут иметь единообразное или зонально разное покрытие. Возможны также решения, предусматривающие использование покрытий, состоящих из одного или нескольких расположенных один поверх другого каталитически активных слоев. Согласно изобретению можно, например, выполнять дизельный катализатор окисления или иной каталитический нейтрализатор, который может выполнять и другие функции, с каталитическим покрытием в виде индивидуального конструктивного элемента или же, в конечном итоге, интегрировать дизельный катализатор окисления с каталитическим покрытием в фильтр для улавливания твердых частиц. Очевидно, что согласно изобретению возможно и предусмотрено использование также комбинированных решений, представляющих собой сочетание обоих вышеописанных вариантов.

В одном из предпочтительных вариантов осуществления изобретения отдельный участок устройства для снижения токсичности ОГ образован всем повышающим температуру ОГ снабженным каталитическим покрытием конструктивным элементом или его частью либо частями нескольких таких конструктивных элементов. Каждый конструктивный элемент может, таким образом, иметь несколько отдельных участков, которые обладают различающимися между собой свойствами и один из которых обладает указанными выше свойствами. Такой отдельный участок необязательно должен быть первой частью соответствующего конструктивного элемента, однако должен располагаться по меньшей мере в передней по направлению потока ОГ части зонального покрытия подобного конструктивного элемента, прежде всего фильтра для улавливания твердых частиц.

Подающее устройство для по меньшей мере частичного испарения, а также для химического изменения углеводородов в результате реакций крекинга и/или в результате частичного окисления в еще одном варианте представляет собой агрегат, содержащий горелку с подводящим устройством для подвода топлива и воздуха, а также камеру сгорания и снабженную впрыскивающим устройством для впрыскивания углеводородов выпускную трубу, которая оканчивается в выпускном трубопроводе в месте подачи в него углеводородов (фиг.2). Впрыскиваемые углеводороды представлены в виде жидкого топлива, которое в предпочтительном варианте представляет собой то же самое топливо, например дизельное топливо, которое впрыскивается и подводящим устройством горелки. В принципе, однако, для работы горелки можно использовать и газообразное топливо, например природный газ. Преимущество отдельной подачи дополнительного топлива впрыскивающим устройством состоит в том, что в отличие от уровня техники топливо нет необходимости подавать, например, во всем требующемся для проведения процесса количестве через подводящее устройство горелки, а вместо этого топливо подается по ходу потока ОГ за горелкой в дробном количестве, составляющем часть от всего потребного топлива, в виде "вторичного топлива". Затем это вторичное топливо, в конечном итоге, участвует в смесеобразовании и/или сгорает в полностью контролируемых условиях. Соответствующий способ управления работой системы снижения токсичности ОГ принципиально отличается тем, что горелка является источником основной тепловой мощности, нижнее предельное значение которой задается обеспечением тепловой энергией в количестве, достаточном для испарения впрыснутого в выпускную трубу количества топлива. В результате такое конструктивное исполнение системы снижения токсичности ОГ, соответственно такой способ управления ее работой гораздо дешевле в реализации по сравнению с обычной системой снижения токсичности ОГ.

В одном из вариантов осуществления изобретения выходная часть впрыскивающего устройства в выпускной трубе имеет форсунку, прежде всего механическую или пневматическую форсунку. В механической форсунке жидкое топливо распыляется исключительно под действием его давления. Однако в другом варианте впрыскивающее устройство может быть также выполнено в виде пневматической форсунки. В пневматической форсунке топливо распыляется в выпускную трубу подаваемым в малом количестве воздухом. При работе пневматической форсунки в нормальном режиме для приготовления горючей топливовоздушной смеси воздух подавался бы с расходом, например, 20 л/мин, а топливо - с расходом 2 см3/мин, тогда как пневматической форсункой при ее работе в соответствующем изобретению режиме топливо распыляется воздухом при его расходе 20 л/мин в количестве, достигающем 100 см3/мин. Подобная богатая топливовоздушная смесь исходно не является горючей (воспламеняющейся).

В еще одном варианте в выпускной трубе в зоне выходной части впрыскивающего устройства расположено устройство Вентури. Оно обеспечивает быстрое перемешивание объединяющихся между собой отдельных потоков, одним из которых является поток ОГ, а другим - поток испаренного топлива.

В следующем варианте осуществления изобретения горелка с камерой сгорания, выпускная труба и впрыскивающее устройство встроены в корпус, который согласован с выпускным трубопроводом. В результате образуется узел, который можно устанавливать на различные выпускные трубопроводы. При этом в идеальном случае корпус может быть выполнен таким образом, что его при применении в сочетании с ДВС в предпочтительном варианте можно устанавливать в системе выпуска ОГ непосредственно рядом с ДВС, например непосредственно за выпускным коллектором или работающем на ОГ турбонагнетателем ДВС.

В еще одном варианте выпускная труба по меньшей мере одним своим выходным отверстием входит в выпускной трубопровод. Благодаря этому обеспечивается тщательное перемешивание объединяющихся газовых потоков. Для этого выпускная труба в предпочтительном варианте концентрично вставлена в выпускной трубопровод таким образом, что выходное отверстие выпускной трубы ориентировано в направлении потока ОГ, т.е., например, потока ОГ, образующихся при работе ДВС. В результате достигается увеличение скорости потока ОГ, благодаря чему обеспечивается быстрое перемешивание газовой смеси, состоящей из отходящих газов горелки и испаренного топлива, с ОГ. Таким путем удается предотвращать воспламенение газовой смеси даже в том случае, когда ОГ содержат кислород. С целью обеспечить дополнительное подавление возникновения химических реакций в зоне ввода газовой смеси в выпускной трубопровод можно предусмотреть соответствующие, способствующие этому вспомогательные средства. В качестве примера таких возможных вспомогательных средств можно назвать пластину или конус, которую/который располагают перед выходным отверстием выпускной трубы, при этом при использовании конуса его вершина обращена к выходному отверстию выпускной трубы. Помимо этого для дальнейшего повышения скорости потока в зоне выходного отверстия выпускной трубы дополнительно или альтернативно предусмотрено сужение потока в выпускном трубопроводе, например, в виде устройства Вентури или сопла Вентури. Иными словами, в любом случае должна подавляться возможная реакция между смешанными с испаренным топливом отходящими газами горелки и ОГ.

В еще одном варианте осуществления изобретения в выпускной трубе оканчивается газопроводящее устройство, подводящее ОГ в выпускную трубу. Таким путем к отходящим газам горелки и испаренному топливу подводятся ОГ. Благодаря этому происходит контролируемое охлаждение отходящих газов горелки (при подаче в направлении потока углеводородов, впрыскиваемых впрыскивающим устройством), а именно в степени, при которой все еще обеспечивается наличие тепловой мощности, достаточной для испарения впрыснутого топлива, но недостаточной для его воспламенения. Вместе с тем ОГ можно также подводить в выпускную трубу в зоне впрыскивающего устройства либо за ним в направлении потока. Надлежащий выбор описанных выше вспомогательных средств позволяет при необходимости интенсифицировать либо, наоборот, предотвращать химические реакции топлива с отходящими газами горелки и/или с ОГ. В первую очередь, путем влияния на температуру в зоне впрыскивающего устройства можно в результате протекания реакций между впрыснутым топливом и отходящими газами горелки целенаправленно образовывать вещества, способствующие протеканию требуемых реакций в последующем дизельном катализаторе окисления.

Описанные выше варианты конструктивного исполнения предлагаемой в изобретении системы снижения токсичности ОГ целесообразно использовать и применительно к рассмотренным ниже вариантам осуществления предлагаемого в изобретении способа управления работой такой системы.

При осуществлении способа управления работой предлагаемой в изобретении системы снижения токсичности отработавших газов (ОГ) двигателя внутреннего сгорания (ДВС) впрыснутые углеводороды по меньшей мере частично испаряются в устройстве, а также химически изменяются в нем в результате реакций крекинга и/или в результате частичного окисления, при этом горелка в качестве компонента этого устройства является источником основной тепловой мощности, нижнее предельное значение которой задается обеспечением тепловой энергией в количестве, достаточном для испарения впрыснутого впрыскивающим устройством в выпускную трубу горелки количества углеводородов.

В предпочтительном варианте на по меньшей мере одном отдельном участке обладающего окислительным действием устройства для снижения токсичности ОГ присутствует каталитически активное покрытие, при этом на долю платины на по меньшей мере одном отдельном участке каталитического покрытия конструктивных элементов приходится менее 50% от общего количества всех каталитически активных веществ на этом отдельном участке покрытия. В еще одном предпочтительном варианте горелка является источником тепловой мощности, дополнительно нагревающей ОГ до заданной температуры.

Так, в частности, для работы горелки можно использовать горючую смесь с коэффициентом избытка воздуха (λ-коэффициентом) в пределах от 0,75 до 1,75, предпочтительно от 0,9 до 1,1. Помимо этого горелка выполнена с возможностью ее применения в диапазоне мощности, составляющей примерно от 1 до 25%, предпочтительно от 2 до 20%, особенно предпочтительно от 2,5 до 15% от номинальной мощности двигателя. В этом отношении цель изобретения состоит в обеспечении работы горелки с минимально возможной мощностью, поскольку в этом случае прежде всего необходимое воздухоподающее устройство для подвода воздуха (для сгорания) может иметь сравнительно простое конструктивное исполнение.

Помимо этого при осуществлении предлагаемого в изобретении способа в общем случае впрыснутое топливо (при определенных условиях при непосредственном добавлении к нему дробного количества ОГ) испаряется при контакте с отходящими газами горелки и совместно с ними и общим количеством ОГ поступает в устройство для снижения токсичности ОГ для инициирования в нем предусмотренных реакций. При этом впрыснутое топливо совместно с отходящими газами горелки и ОГ поступает по выпускному трубопроводу в каталитический нейтрализатор, прежде всего в дизельный катализатор окисления, и в последующий фильтр для улавливания твердых частиц и окисляется в этом каталитическом нейтрализаторе (дизельном катализаторе окисления) и/или в этом фильтре для улавливания твердых частиц, который при необходимости дополнительно снабжен каталитически активным покрытием. Особое преимущество этого варианта состоит, таким образом, в том, что реакция окисления происходит лишь в каталитическом нейтрализаторе (дизельном катализаторе окисления), в соответствии с чем только в нем начинается и происходит нагрев до температур, необходимых для регенерации фильтра для улавливания твердых частиц. В том случае, если бы впрыснутое топливо воспламенялось уже в месте его подачи в выпускную трубу, то вся система выпуска ОГ подвергалась бы повышенной тепловой нагрузке, а также потребовалось бы компенсировать значительные тепловые потери путем повышения расхода топлива.

Решающее преимущество предлагаемой в изобретении системы состоит в том, что изменившиеся в результате испарения и/или химического модифицирования углеводороды вступают в каталитическом нейтрализаторе (дизельном катализаторе окисления), соответственно в снабженном покрытием фильтре для улавливания твердых частиц или в том и другом в их сочетании в химические реакции, которые по меньшей мере частично отличны от реакций, происходящих в традиционных системах. Этим фактором обусловлена предусмотренная изобретением возможность замены платины на палладий.

В каталитическом нейтрализаторе (дизельном катализаторе окисления), соответственно в снабженном покрытием фильтре для улавливания твердых частиц или в том и другом в их сочетании в результате окисления впрыснутого топлива происходит нагрев, например, до температуры, достигающей 650°С и необходимой для регенерации фильтров для улавливания твердых частиц. В еще одном варианте осуществления предлагаемого в изобретении способа дробное количество (часть) впрыснутого количества топлива окисляется с выделением тепла в выпускной трубе и/или в месте объединения с потоком ОГ. Благодаря этому общую тепловую мощность удается при установленной на минимум мощности горелки повысить настолько, что обеспечивается надежное приведение в действие каталитического нейтрализатора (дизельного катализатора окисления), соответственно снабженного покрытием фильтра для улавливания твердых частиц или того и другого в их сочетании. Каталитический нейтрализатор (дизельный катализатор окисления), соответственно снабженный покрытием фильтр для улавливания твердых частиц или тот и другой в их сочетании для его/их приведения в активное состояние, т.е. для инициирования каталитической реакции с участием поданного испаренного топлива, необходимо нагревать до заданной минимальной температуры, например до 300°С. Такая температура достигается в результате сложения тепловой мощности, обеспечиваемой горелкой, и мощности, производимой в результате сгорания дробного количества впрыснутого топлива.

В еще одном варианте окисленную часть впрыснутого количества топлива поддерживают по меньшей мере примерно постоянной вне зависимости от всего впрыснутого количества топлива. При этом предусмотрены далее прекращение частичного превращения впрыснутого топлива при превышении предельного количества частично превращенного топлива и испарение всего топлива. Такие различные эффекты достигаются путем точного контроля коэффициента избытка воздуха в горючей смеси, на которой работает горелка, и/или точного контроля подводимого при применении пневматической форсунки количества подаваемого в нее распыливающего воздуха. Другими влияющими факторами являются место размещения выходной части впрыскивающего устройства и подача дробного количества ОГ (для охлаждения отходящих газов горелки, а тем самым и испаряемой жидкости), также с учетом места подачи.

Другие предпочтительные варианты осуществления изобретения рассмотрены ниже со ссылкой на прилагаемые к описанию чертежи, на которых представлены некоторые примеры осуществления изобретения и на которых, в частности, показано:

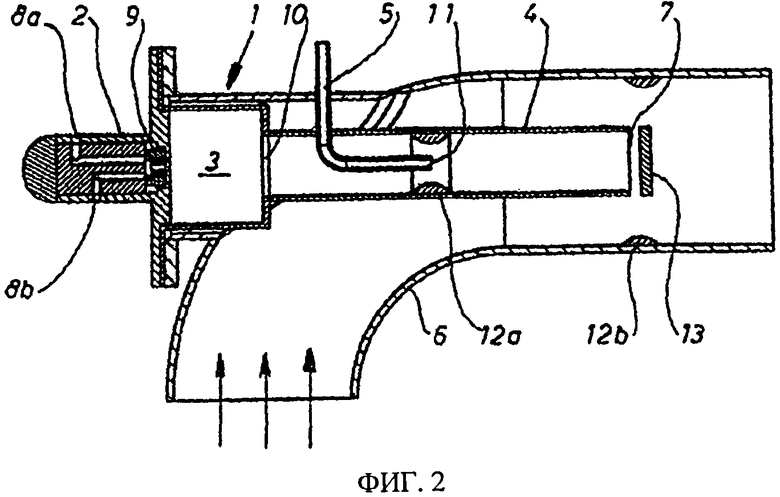

на фиг.1 - схематичный общий вид системы снижения токсичности отработавших газов двигателя внутреннего сгорания,

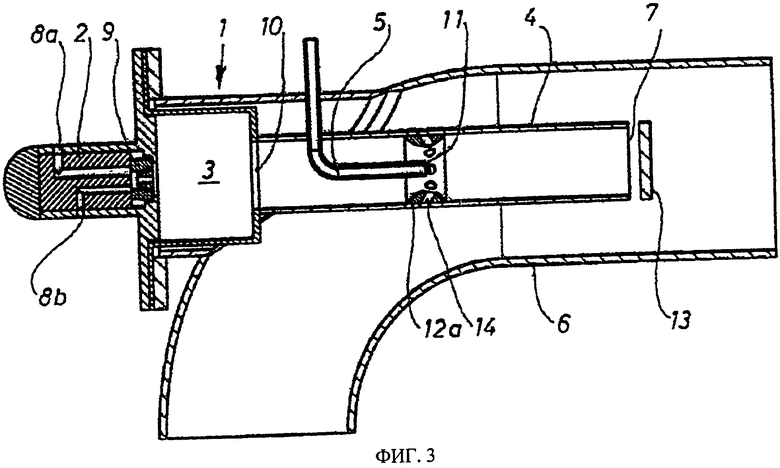

на фиг.2 - выполненное по первому варианту испарительное устройство, взаимодействующее с выпускным трубопроводом,

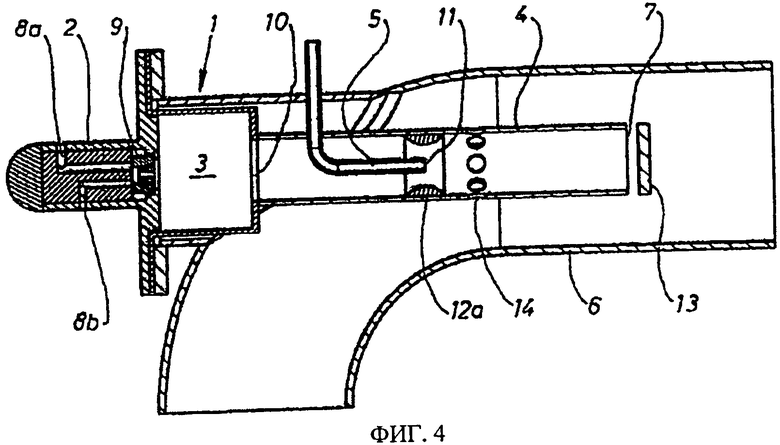

на фиг.3 - выполненное по второму варианту испарительное устройство, взаимодействующее с выпускным трубопроводом, и

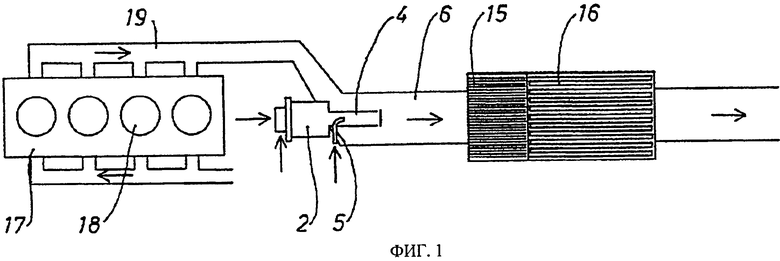

на фиг.4 - выполненное по третьему варианту испарительное устройство, взаимодействующее с выпускным трубопроводом.

Показанная на фиг.1 система имеет ДВС 17, который представляет собой прежде всего дизельный двигатель. В ДВС 17 подаются дизельное топливо и воздух, которые сгорают в показанных на чертежах четырех цилиндрах 18 и которые в результате своего сгорания приводят во вращение коленчатый вал через подвижно установленные в цилиндрах поршни и соединенные с ними шатуны. Отработавшие газы, образовавшиеся в результате сгорания рабочей смеси в цилиндрах 18, поступают в выпускной коллектор 19, а из него - в выпускной трубопровод 6. В выпускной трубопровод 6 выступает выпускная труба 4 горелки 2, а в выпускную трубу 4 при этом, в свою очередь, выступает впрыскивающее устройство 5. В горелку 2, о чем более подробно сказано ниже, подводятся топливо и воздух, тогда как в выпускную трубу 4 впрыскивающим устройством 5 впрыскивается жидкое топливо. Система, состоящая из горелки 2, впрыскивающего устройства 5 и выпускной трубы 4, ниже называется испарительным устройством. В выпускной трубопровод 6 по ходу потока ОГ за выходным отверстием выпускной трубы 4 встроены дизельный катализатор 15 окисления и фильтр 16 для улавливания твердых частиц (сажевый фильтр). Сажевые частицы, отфильтрованные фильтром 16 прежде всего из отработавших газов ДВС 17, выжигаются теплом, производимым в системе снижения токсичности ОГ.

Показанное на фиг.2-4 испарительное устройство во всех вариантах его выполнения имеет корпус 1, в который интегрированы горелка 2, камера 3 сгорания, выпускная труба 4 и впрыскивающее устройство 5 для впрыскивания жидкого топлива. Корпус 1 также во всех вариантах выполнения испарительного устройства соединен с выпускным трубопроводом 6 таким образом, что выходное отверстие 7 выпускной трубы 4 расположено в выпускном трубопроводе 6 концентрично ему и обращено в направлении проходящего по нему потока ОГ.

Горелка 2 имеет подводящее устройство 8а для подвода газообразного или жидкого топлива, а также подводящее устройство 8b для подвода воздуха. Топливо и воздух требуемым образом смешиваются между собой и, например, пневматической форсункой 9 подаются в камеру 3 сгорания, в которой происходит сгорание образовавшейся при этом топливовоздушной смеси. Для этого топливовоздушную смесь соответствующим образом воспламеняют в горелке 2 и/или камере 3 сгорания. Для сохранения тепловых потерь на низком уровне камера 3 сгорания вставлена в корпус 1 с обеспечением максимально возможной теплоизоляции. Камера 3 сгорания имеет выпускное отверстие 10, через которое отходящие газы горелки входят в выпускную трубу 4 и движутся по ней вплоть до ее выходного отверстия 7, после выхода из которого они затем смешиваются с движущимся по выпускному трубопроводу 6 потоком отработавших газов двигателя внутреннего сгорания. Соотношение между топливом и воздухом в образуемой ими смеси отрегулировано таким образом, что в зоне выпускного отверстия 10 камеры 3 сгорания реакции окисления уже практически полностью завершены, в соответствии с чем в выпускную трубу 4 поступает поток нагретых отходящих газов. В выпускную трубу 4 своей выходной частью 11 входит, предпочтительно концентрично ей, впрыскивающее устройство 5. В месте расположения выходной части 11 впрыскивающего устройства находится форсунка, которой тонко распыляется подаваемое через впрыскивающее устройство 5 жидкое топливо. В дальнейшем поданное таким путем топливо нагревается и испаряется. В зоне выходной части 11 впрыскивающего устройства в выпускной трубе 4 расположено устройство 12а Вентури. Такое устройство 12а Вентури обеспечивает дополнительное перемешивание испаряемой жидкости с отходящими газами. В зоне выходного отверстия 7 расположено охлаждающее устройство 13, которое в рассматриваемом примере выполнено в виде отражательной пластины и обеспечивает перемешивание выходящих из выходного отверстия 7, смешанных с парами испаряемой жидкости отходящих газов с ОГ. Охлаждающее устройство 13 одновременно может использоваться для предотвращения воспламенения образующейся в этом месте общей смеси. Для повышения скорости потока ОГ в зоне выходного отверстия 7, соответственно охлаждающего устройства 13 в выпускной трубопровод 6 встроено устройство 12b Вентури.

Образовавшаяся описанным выше путем общая смесь затем поступает в устройство для снижения токсичности ОГ, которое имеет катализатор, который селективно каталитически восстанавливает оксиды азота, и/или катализатор-накопитель NO, и/или дизельный катализатор 15 окисления и фильтр 16 для улавливания твердых частиц.

Показанный на фиг.3 вариант отличается от показанного на фиг.1 варианта тем, что в данном случае дополнительно в зоне устройства 12а Вентури расположено газопроводящее устройство 14 в виде расположенных по окружности выпускной трубы 4 и оканчивающихся примерно посередине устройства 12а Вентури отверстий. Через такое газопроводящее устройство 14 в выпускную трубу 4 поступает часть ОГ. В остальном в этом варианте в зоне выходной части 11 впрыскивающего устройства не предусмотрено устройство 12b Вентури.

Показанный на фиг.4 вариант отличается от показанного на фиг.2 варианта тем, что газопроводящее устройство 14 в данном случае выполнено в выпускной трубе 4 по ходу потока за устройством 12а Вентури.

Перечень ссылочных обозначений

1 корпус

2 горелка

3 камера сгорания

4 выпускная труба

5 впрыскивающее устройство

6 выпускной трубопровод

7 выходное отверстие

8а, 8b подводящее устройство

9 пневматическая форсунка

10 выпускное отверстие

11 выходная часть

12а, 12b устройство Вентури

13 охлаждающее устройство

14 газопроводящее устройство

15 дизельный катализатор окисления

16 фильтр для улавливания твердых частиц

17 двигатель внутреннего сгорания

18 цилиндр

19 коллектор

Примеры

Каталитический нейтрализатор А (соответствует изобретению)

Данный каталитический нейтрализатор представляет собой дизельный катализатор окисления (ДКО) с Pd в количестве 60 г/фут3 на кордиеритовом носителе с размерами 9,5 дюйма в диаметре и 4,5 дюйма в длину, с плотностью расположения каналов 300 каналов на кв.дюйм и с толщиной разделяющих каналы стенок 5 мил. Такой каталитический нейтрализатор изготавливали путем пропитки оксида алюминия (с БЭТ-поверхностью 160 м2/г) раствором нитрата палладия и нанесения пропитанного оксида в количестве 130 г/л на носитель с последующими сушкой и термической обработкой. Затем каталитический нейтрализатор подвергали в печи старению в течение 16 ч при 700°С в воздушной атмосфере.

Каталитический нейтрализатор Б (соответствует изобретению)

Данный каталитический нейтрализатор представляет собой снабженный каталитическим покрытием фильтр (сажевый фильтр ОГ дизельного двигателя) с Pd в суммарном количестве 25 г/фут3 на кордиеритовом носителе пористого фильтра с размерами 9,5 дюйма в диаметре и 12 дюймов в длину, с плотностью расположения каналов 200 каналов на кв.дюйм и с толщиной разделяющих каналы стенок 12 мил. Содержание палладия на участке длиной 5 дюймов, считая от входа в фильтр, составляет 46 г/фут3, а в остальной части - 10 г/фут3.

Каталитический нейтрализатор В (соответствует изобретению)

Данный каталитический нейтрализатор представляет собой ДКО с Pt и Pd в количестве 40 г/фут3 при массовом соотношении между ними 1:4 на кордиеритовом носителе с размерами 9,5 дюйма в диаметре и 4,5 дюйма в длину, с плотностью расположения каналов 300 каналов на кв.дюйм и с толщиной разделяющих каналы стенок 5 мил. Такой каталитический нейтрализатор изготавливали путем пропитки алюмосиликата (с БЭТ-поверхностью 150 м2/г и с содержанием SiO2 5%) раствором нитратов палладия и платины и нанесения пропитанного силиката в количестве 130 г/л на носитель с последующими сушкой и термической обработкой. Затем каталитический нейтрализатор подвергали в печи старению в течение 16 ч при 700°С в воздушной атмосфере.

Каталитический нейтрализатор Г (соответствует изобретению)

Данный каталитический нейтрализатор представляет собой ДКО с Pt и Pd в количестве 30 г/фут3 при массовом соотношении между ними 1:2 на кордиеритовом носителе с размерами 9,5 дюйма в диаметре и 4,5 дюйма в длину, с плотностью расположения каналов 300 каналов на кв.дюйм и с толщиной разделяющих каналы стенок 5 мил. Такой каталитический нейтрализатор изготавливали путем пропитки алюмосиликата (с БЭТ-поверхностью 150 м2/г и с содержанием SiO2 5%) раствором нитратов палладия и платины и нанесения пропитанного силиката в количестве 130 г/л на носитель с последующими сушкой и термической обработкой. Затем каталитический нейтрализатор подвергали в печи старению в течение 16 ч при 700°С в воздушной атмосфере.

Каталитический нейтрализатор Д (не соответствует изобретению)

Данный каталитический нейтрализатор представляет собой ДКО с Pt и Pd в количестве 30 г/фут3 при массовом соотношении между ними 1:2 на кордиеритовом носителе с размерами 9,5 дюйма в диаметре и 4,5 дюйма в длину, с плотностью расположения каналов 300 каналов на кв.дюйм и с толщиной разделяющих каналы стенок 5 мил. Такой каталитический нейтрализатор изготавливали путем пропитки алюмосиликата (с БЭТ-поверхностью 150 м2/г и с содержанием SiO2 5%) раствором нитратов палладия и платины и нанесения пропитанного силиката в количестве 130 г/л на носитель с последующими сушкой и термической обработкой. Затем каталитический нейтрализатор подвергали в печи старению в течение 16 ч при 700°С в воздушной атмосфере.

Состав системы для испытаний

Двигатель: TCD 2012 L06-4 фирмы Deutz, соответствует нормам Tier III.

Горелка: тепловая мощность 10 кВт (работа на дизельном топливе) со вторичным дозированием дизельного топлива в пламя.

Каждый из каталитических нейтрализаторов имел по 10 термоэлементов T5.1i-T5.10i, соответственно T5.1o-T5.10o на удалении 1 дюйм от его входной и выходной сторон.

Методика проведения испытаний

После 30-минутного кондиционирования системы снижения токсичности ОГ при работе двигателя в режиме полной нагрузки режим работы двигателя (РРД) устанавливают на требуемый и включают горелку, работающую с тепловой мощностью 10 кВт. В итоге создается массовый расход ОГ (МР). После стабилизации температуры на входе ДКО на уровне целевого значения Т5.0 в пламя горелки начинают впрыскивать вторичное дизельное топливо в количестве, необходимом для достижения целевой температуры в 650°С при адиабатных условиях с полным сгоранием топлива. Дозирование вторичного дизельного топлива продолжают с постоянным расходом в течение 8 мин, а затем вновь прекращают. В ходе испытания регистрируют температуру перед каталитическим нейтрализатором, за ним и в нем, а также регистрируют количество углеводородов за каталитическим нейтрализатором НС_вых. После этого двигатель переводят на работу в новом режиме при включенной горелке. После стабилизации температуры на входе ДКО в пламя горелки вновь начинают дозировать дизельное топливо в соответствующем количестве и проводят измерения. Подобную процедуру повторяют для каждого следующего режима работы двигателя.

Полученные для различных каталитических нейтрализаторов (А, Б, В, Г, Д) результаты их испытаний приведены ниже в таблице.

Относительные расходы определяли на основании усредненного за 5-летний период ценового соотношения между платиной и палладием, равного примерно 4. Каталитический нейтрализатор Б не сопоставим с остальными каталитическими нейтрализаторами, поскольку в него интегрирована также функция фильтра.

Полученные результаты свидетельствуют о том, что с уменьшением доли платины сокращается прорыв углеводородов через каталитический нейтрализатор (НС_вых) и возрастает среднее значение температуры в его входной части (Ø T5.xi). Для этого измеренные отдельными термоэлементами значения усредняли за последние 20 секунд цикла регенерации и полученные значения вновь усредняли с получением общего среднего значения. Стандартное отклонение значений температуры, определяемой в этих точках ее измерения, в течение последних 20 секунд цикла регенерации (σ T5.xi) меньше у каталитических нейтрализаторов с малым содержанием платины, что указывает на более однородное сгорание топлива. Данные наблюдения в особой мере относятся к низким входным температурам Т5.0.

Удовлетворительную производительность проявляют исключительно предлагаемые в изобретении каталитические нейтрализаторы при эквивалентной, соответственно меньшей стоимости по сравнению с не соответствующими изобретению каталитическими нейтрализаторами.

Каталитический нейтрализатор Б вследствие интегрированной в него функции фильтра и явно меньшего содержания каталитически активного вещества занимает обособленное положение. По причине меньшего содержания каталитически активного вещества, а также большей термической массы и меньшей площади поверхности носителя фильтра сгорание на контролируемом входном участке начинается хуже и происходит менее однородно. Тем самым достижимая средняя температура Ø T5.xi во входной части явно ниже в сравнении с остальными каталитическими нейтрализаторами, а стандартное отклонение больше. Однако целевая температура 600°С, соответственно 650°С достигается уже в передней части фильтра.

Результаты других испытаний при дополнительном более интенсивном старении (в течение 16 ч при 800°С в атмосфере с 80%-ным содержанием N2, 10%-ным содержанием О2 и 10%-ным содержанием Н2О) свидетельствуют о том, что подобные различия становятся еще более выраженными.

Изобретение относится к системе снижения токсичности отработавших газов. Система снижения токсичности отработавших газов (ОГ) двигателя внутреннего сгорания (ДВС) имеет подающее устройство для подачи углеводородов в выпускной трубопровод, по которому проходят ОГ, и расположенное по ходу потока ОГ за местом подачи углеводородов в выпускной трубопровод и проточное для ОГ устройство для снижения токсичности ОГ, которое повышает температуру ОГ в результате окисления поданных в выпускной трубопровод углеводородов. Устройство для снижения токсичности ОГ имеет конструктивные элементы с каталитически активным покрытием. Углеводороды в подающем их устройстве частично испаряются, а также химически изменяются в нем в результате реакций крекинга и/или в результате частичного окисления. На долю платины на отдельном участке каталитического покрытия конструктивных элементов приходится менее 50% от общего количества всех присутствующих на этом его отдельном участке каталитически активных веществ. Техническим результатом изобретения является обеспечение эффективного нагрева отработавших газов, образующихся при работе ДВС, а также экономичности системы в реализации. 2 н. и 16 з.п. ф-лы, 1 табл., 4 ил.

1. Система снижения токсичности отработавших газов (ОГ) двигателя внутреннего сгорания (ДВС), имеющая устройство для подачи углеводородов в выпускной трубопровод, по которому проходят ОГ, образующиеся при работе ДВС, каковые углеводороды в этом устройстве по меньшей мере частично испаряются, а также химически изменяются в результате реакций крекинга и/или в результате частичного окисления, и расположенное по ходу потока ОГ за местом подачи углеводородов в выпускной трубопровод и проточное для ОГ устройство для снижения токсичности ОГ, которое повышает температуру ОГ в результате окисления поданных в выпускной трубопровод, частично испарившихся, а также химически изменившихся в результате реакций крекинга и/или в результате частичного окисления углеводородов, отличающаяся тем, что устройство для по меньшей мере частичного испарения, а также для химического изменения углеводородов в результате реакций крекинга и/или в результате частичного окисления представляет собой агрегат, содержащий горелку (2) с подводящим устройством для подвода топлива и воздуха, а также камеру (3) сгорания и снабженную впрыскивающим устройством (5) для впрыскивания углеводородов выпускную трубу (4), которая оканчивается в выпускном трубопроводе (6) в месте подачи в него углеводородов, а повышающее температуру ОГ устройство для снижения их токсичности имеет конструктивные элементы, которые снабжены каталитически активным покрытием, содержащим платину, на долю которой на по меньшей мере одном отдельном участке каталитического покрытия конструктивных элементов приходится менее 50% от общего количества всех присутствующих на этом его отдельном участке каталитически активных веществ, и которые представляют собой носители каталитических нейтрализаторов или фильтры для улавливания твердых частиц, каковые носители или фильтры могут иметь единообразное или зонально разное покрытие.

2. Система снижения токсичности ОГ по п.1, отличающаяся тем, что на долю указанного отдельного участка каталитического покрытия конструктивных элементов устройства для снижения токсичности ОГ приходится по меньшей мере 20% от общей массы каталитического покрытия на конструктивных элементах повышающего температуру ОГ устройства для снижения их токсичности.

3. Система снижения токсичности ОГ по п.1, отличающаяся тем, что каталитическое покрытие на его указанном отдельном участке содержит благородные металлы в суммарном количестве, которое в пересчете на объем конструктивного элемента, соответственно носителя каталитического нейтрализатора составляет от 0,1 до 10 г/л.

4. Система снижения токсичности ОГ по п.3, отличающаяся тем, что на долю благородных металлов в общем количестве всех каталитически активных веществ, присутствующих на отдельном участке устройства для снижения токсичности ОГ, приходится более 10%.

5. Система снижения токсичности ОГ по п.3, отличающаяся тем, что на долю палладия на указанном отдельном участке каталитического покрытия приходится по меньшей мере 50% от общего количества всех благородных металлов на этом отдельном участке каталитического покрытия устройства для снижения токсичности ОГ.

6. Система снижения токсичности ОГ по п.3, отличающаяся тем, что на долю платины на указанном отдельном участке каталитического покрытия приходится менее 1% от общего количества всех каталитически активных веществ на этом отдельном участке каталитического покрытия устройства для снижения токсичности ОГ.

7. Система снижения токсичности ОГ по п.1, отличающаяся тем, что отдельный участок образован всем повышающим температуру ОГ снабженным каталитическим покрытием конструктивным элементом или его частью либо частями нескольких таких конструктивных элементов.

8. Система снижения токсичности ОГ по п.1, отличающаяся тем, что отдельный участок расположен в передней по направлению потока ОГ части зонального покрытия указанного конструктивного элемента.

9. Система снижения токсичности ОГ по п.1, отличающаяся тем, что прежде всего выходная часть (11) впрыскивающего устройства (5) в выпускной трубе (4) имеет форсунку, прежде всего механическую или пневматическую форсунку.

10. Система снижения токсичности ОГ по п.9, отличающаяся тем, что в выпускной трубе (4) в зоне выходной части (11) впрыскивающего устройства (5) расположено устройство (12а, 12b) Вентури.

11. Система снижения токсичности ОГ по п.9, отличающаяся тем, что горелка (2), выпускная труба (4) и впрыскивающее устройство (5) встроены в корпус (1), который согласован с выпускным трубопроводом (6).

12. Система снижения токсичности ОГ по п.9, отличающаяся тем, что выпускная труба (4) своим выходным отверстием (7) входит в выпускной трубопровод (6).

13. Система снижения токсичности ОГ по п.12, отличающаяся тем, что выпускная труба (4) концентрично вставлена в выпускной трубопровод (6) таким образом, что ее выходное отверстие (7) ориентировано в направлении потока ОГ.

14. Система снижения токсичности ОГ по п.9, отличающаяся тем, что в зоне выходного отверстия (7) выпускной трубы предусмотрено охлаждающее устройство (13) и/или устройство Вентури.

15. Система снижения токсичности ОГ по п.9, отличающаяся тем, что в выпускной трубе (4) предпочтительно по ходу потока перед выходной частью (11) подающего устройства оканчивается газопроводящее устройство (14), подводящее ОГ в выпускную трубу.

16. Способ управления работой системы снижения токсичности отработавших газов (ОГ) двигателя внутреннего сгорания по одному из пп.1-15, заключающийся в том, что впрыснутые углеводороды по меньшей мере частично испаряют в устройстве, а также химически изменяют в нем в результате реакций крекинга и/или в результате частичного окисления, при этом горелка (2) в качестве компонента этого устройства является источником основной тепловой мощности, нижнее предельное значение которой задается обеспечением тепловой энергией в количестве, достаточном для испарения впрыснутого впрыскивающим устройством (5) в выпускную трубу (4) горелки (2) количества углеводородов.

17. Способ по п.16, отличающийся тем, что на по меньшей мере одном отдельном участке обладающего окислительным действием устройства для снижения токсичности ОГ присутствует каталитически активное покрытие, при этом на долю платины на по меньшей мере одном отдельном участке каталитического покрытия конструктивных элементов приходится менее 50% от общего количества всех каталитически активных веществ на этом отдельном участке покрытия.

18. Способ по п.16, отличающийся тем, что горелка (2) является источником тепловой мощности, дополнительно нагревающей ОГ до заданной температуры.

| US 7032376 B1, 25.04.2006US 2008127638 A1, 05.06.2008DE 102005037969 A1, 15.02.2007DE 4325906 A1, 09.02.1995 |

Авторы

Даты

2015-11-10—Публикация

2010-05-28—Подача