Настоящее изобретение относится к специальному устройству для снижения токсичности отработавших газов (ОГ) дизельного двигателя, которое имеет расположенные в направлении потока ОГ катализатор окисления (каталитический нейтрализатор окислительного типа), сажевый фильтр с каталитически активным покрытием и катализатор селективного каталитического восстановления (СКВ-катализатор), установленный за подающим устройством, предназначенным для подачи восстановителя из внешнего источника.

Исходно образующиеся при работе дизельных двигателей ОГ наряду с монооксидом углерода СО, углеводородами НС и оксидами азота NOx содержат также кислород в сравнительно высоком количестве, достигающем 15 об.%. Помимо этого в ОГ дизельных двигателей содержатся также твердые частицы, которые преимущественно представляют собой сажу и при определенных условиях органические агломераты и образование которых обусловлено отчасти неполным сгоранием топлива в цилиндре двигателя.

Соблюдение норм на предельно допустимые показатели выброса вредных веществ с ОГ, устанавливаемые законодательством, которое в будущем вступит в силу в Европе, Северной Америке и Японии, требует одновременного удаления твердых частиц и оксидов азота из ОГ. Вредные газы - монооксид углерода и углеводороды - можно путем окисления на соответствующем катализаторе окисления легко превращать в обедненных ОГ в безвредные вещества. Для удаления твердых частиц пригодны сажевые фильтры с дополнительным каталитически активным покрытием и без него. Восстановление же оксидов азота до азота ("деазотирование" ОГ) из-за высокого содержания кислорода в ОГ является гораздо более сложной задачей.

Одним из известных способов удаления оксидов азота из ОГ является селективное каталитическое восстановление оксидов азота на пригодном для этой цели катализаторе, сокращенно обозначаемом СКВ-катализатором. Подобный способ считается в настоящее время как предпочтительный для деазотирования ОГ дизельных двигателей. Для снижения содержания присутствующих в ОГ оксидов азота СКВ-способом используют восстановитель, дозируемый в выпускной тракт из внешнего источника. В качестве такого восстановителя преимущественно используют аммиак или высвобождающее его соединение, такое, например, как мочевина или карбамат аммония. Аммиак, при определенных условиях образовавшийся in situ из соединения-предшественника, в реакции компропорционирования взаимодействует на СКВ-катализаторе с оксидами азота, содержащимися в ОГ, с образованием азота и воды.

В настоящее время для соблюдения законодательно устанавливаемых норм на предельно допустимые показатели выброса вредных веществ с ОГ неизбежно приходится использовать в сочетании между собой различные устройства для снижения токсичности ОГ. Устройство для снижения токсичности ОГ дизельных двигателей должно иметь по меньшей мере один окислительно-активный катализатор, а для деазотирования - СКВ-катализатор с расположенным перед ним по ходу потока ОГ подающим устройством для подачи восстановителя (предпочтительно аммиака или раствора мочевины) и с внешним источником восстановителя (например, дополнительную емкость с раствором мочевины или накопитель аммиака). В том случае когда путем оптимизации процесса сгорания топлива в двигателе выбросы твердых частиц не удается поддерживать на столь низком уровне, при котором возможно их удаление на катализаторе окисления в результате непосредственного окисления кислородом, требуется дополнительно использовать фильтр для улавливания твердых частиц, так называемый сажевый фильтр.

Соответствующие системы снижения токсичности ОГ уже описаны в литературе и некоторые из них в настоящее время находятся в стадии эксплуатационных испытаний.

Так, в частности, в ЕР 1054722 описана система для снижения токсичности содержащих NOx и твердые частицы ОГ дизельных двигателей, в которой перед сажевым фильтром установлен катализатор окисления. По ходу потока за сажевым фильтром расположены источник восстановителя и дозатор восстановителя, а также СКВ-катализатор. Согласно указанной публикации, относительное содержание NO2 в ОГ, а тем самым и соотношение NO2/NOx повышают путем по меньшей мере частичного окисления NO на катализаторе окисления, при этом соотношение NO/NO2 предпочтительно "устанавливать на заданном, оптимальном для СКВ-катализатора уровне".

Такое оптимальное для СКВ-катализатора соотношение NO/NO2 для всех известных в настоящее время СКВ-катализаторов составляет около 1. При присутствии оксидов азота (NOx) в ОГ только в виде NO и NO2 оптимальное соотношение NO2/NOx составляет от 0,3 до 0,7, предпочтительно от 0,4 до 0,6, наиболее предпочтительно 0,5. Достижение указанного соотношения перед СКВ-катализатором в описанной в ЕР 1054722 системе зависит от температуры ОГ, а тем самым и от режима работы двигателя, от активности катализатора окисления и от конструктивного исполнения установленного за катализатором окисления сажевого фильтра и степени его насыщения твердыми частицами.

В необработанных ОГ обычных дизельных двигателей на долю NO2 от всего количества присутствующих в ОГ оксидов азота (NOx) приходится лишь очень малая часть. Основная же часть от всего количества оксидов азота приходится на долю монооксида азота NO. При пропускании таких необработанных ОГ над катализатором окисления NO по меньшей мере частично окисляется до NO2. Степень образования NO2 зависит от активности катализатора окисления и температуры ОГ. В том случае когда в расположенном далее по ходу потока сажевом фильтре скопилось значительное количество задержанной им сажи, доля NO2 во всем количестве NOx за катализатором окисления вновь сокращается при достаточной температуре ОГ. Поскольку, однако, при окислении сажи диоксидом азота (NO2) из диоксида азота преимущественно образуется NO, не происходит никакого деазотирования ОГ. Деазотирование должно происходить на расположенном далее по ходу потока СКВ-катализаторе, для чего соотношение NO2/NOx на всем участке выпускного тракта, охватывающем катализатор окисления и сажевый фильтр, должно быть установлено на оптимальную величину. Однако в ЕР 1054722 ничего не говорится о том, каким образом соотношение NO2/NOx в ОГ перед СКВ-катализатором можно технически устанавливать на требуемую величину, которую оно должно иметь на всем участке выпускного тракта, охватывающем катализатор окисления и сажевый фильтр.

Одна из важных задач, положенных в основу настоящего изобретения, состояла в том, чтобы предложить техническое решение по установке соотношения NO2/NOx в ОГ перед СКВ-катализатором в описанной в ЕР 1054722 системе снижения токсичности ОГ на величину, максимально близкую к оптимальной.

Еще одна проблема, которая не рассматривается в ЕР 1054722, но с которой приходится сталкиваться на практике, состоит в том, что одной лишь происходящей в такой системе "пассивной" регенерации сажевого фильтра, т.е. одного лишь происходящего "in situ" выжигания сажи путем ее окисления взаимодействием с образовавшимся на катализаторе окисления NO2, обычно недостаточно для предотвращения забивания сажевого фильтра сажей и обусловленного этим возрастания противодавления ОГ до неприемлемых уровней. Поэтому необходимо принятие соответствующих вспомогательных мер, позволяющих, например, выполнять дополнительную, "активную" регенерацию сажевого фильтра, когда противодавление ОГ на нем становится выше некоторого критического порогового значения.

К таким вспомогательным мерам относится дополнительное впрыскивание топлива в выпускной тракт в точке перед катализатором окисления или в цилиндр камеры сгорания на такте выпуска. Периодически подаваемое в ОГ таким устройством несгоревшее топливо сгорает на катализаторе окисления с выделением теплоты, а катализатор окисления используется в качестве своего рода "нагревательного" катализатора для нагрева расположенного за ним сажевого фильтра до температур, которые явно превышают температуру воспламенения сажи в кислородсодержащей атмосфере, т.е. лежат в пределах от 500 до 650°С.Благодаря обеспечиваемому таким путем повышению температуры частицы сажи "выжигаются" содержащимся в ОГ кислородом.

Катализатор окисления для возможности выполнения им функции "нагревательного" катализатора при "активной" регенерации сажевого фильтра должен удовлетворять некоторым требованиям касательно эффективности химического превращения на нем и своей стойкости к старению. Он должен быть способен за короткое время катализировать окисление несгоревших углеводородов в больших количествах, не допуская при этом "угасания" реакции окисления и тем самым ее полного прекращения. При этом превращение несгоревших углеводородов должно быть максимально полным, поскольку прорыв несгоревших углеводородов через катализатор окисления может самое позднее в расположенном далее по ходу потока СКВ-катализаторе привести к его отравлению. Помимо этого прорыв несгоревших углеводородов в конце системы выпуска ОГ может стать причиной несоблюдения законодательно установленных норм на предельно допустимые показатели выброса вредных веществ с ОГ. Чем большее количество топлива может полностью сгорать на катализаторе окисления, тем шире возможности по реализации активной регенерации. Еще одним важным требованием, предъявляемым к катализатору окисления, состоит в наличии у него способности "воспламенять" углеводороды уже при низких температурах ОГ (180-250°С).

Учитывая все сказанное выше, можно, таким образом констатировать, что катализатор окисления, идеально пригодный и для применения в качестве нагревательного катализатора, должен обеспечивать исключительно высокую степень превращения углеводородов (НС) уже при как можно более низких температурах ОГ, при этом степень превращения углеводородов должна по достижении "температуры их воспламенения" по возможности скачкообразно возрастать до максимальных значений. Помимо этого такой катализатор должен обладать такой стойкостью к старению, при которой его активность не снижалась бы до слишком низкого уровня вследствие выделения теплоты в процессе сгорания углеводородов. Подобные требования к эксплуатационным характеристикам катализатора окисления ниже обобщенно обозначаются как "тепловые характеристики".

Еще одна важная задача настоящего изобретения состояла в разработке системы снижения токсичности ОГ с описанной в ЕР 1054722 основной компоновкой, в которой катализатор окисления при использовании "активной" регенерации сажевого фильтра обладал бы максимально высокими "тепловыми характеристиками".

Обе указанные выше задачи решаются с помощью устройства для снижения токсичности отработавших газов дизельных двигателей, которое имеет расположенные в направлении потока отработавших газов катализатор окисления, сажевый фильтр с каталитически активным покрытием, подающее устройство для подачи восстановителя из внешнего источника и катализатор селективного каталитического восстановления, и в котором катализатор окисления и каталитически активное покрытие сажевого фильтра содержат палладий и платину. Такое устройство отличается тем, что соотношение между общим количеством палладия и общим количеством платины составляет от 8:1 до 1:15, при условии, что при этом одновременно соотношение между количеством платины и количеством палладия в катализаторе окисления не превышает 6:1, а соотношение между количеством платины и количеством палладия в каталитически активном покрытии сажевого фильтра составляет не менее 10:1.

Предлагаемое в изобретении устройство, с одной стороны, обеспечивает близкое к оптимальному соотношение NO2/NOx перед СКВ-катализатором в преобладающем большинстве типичных для дизельных автомобилей рабочих режимов, для которых характерно присутствие оксидов азота в нейтрализуемых ОГ в значительных количествах. С другой стороны, у катализатора окисления обеспечивается наличие достаточно высоких "тепловых характеристик" для возможности "активной" регенерации сажевых фильтров в важных рабочих режимах.

В основе изобретения лежат следующие накопленные опытным путем знания.

Известно, что катализаторы окисления с высоким содержанием платины обеспечивают в ОГ дизельных двигателей высокую степень превращения при окислении NO до NO2. Известно далее, что катализаторы окисления с высоким содержанием палладия способны уже при сравнительно низких температурах обеспечивать практически полное превращение несгоревших углеводородов, присутствующих в ОГ дизельных двигателей в больших количествах. К сожалению, катализаторы с высоким содержанием платины проявляют склонность к снижению своей активности при присутствии углеводородов в ОГ в высоких количествах, тогда как палладий не обладает достаточной активностью в окислении NO. В этом заключается конфликт целей или противоречие между требуемой производительностью катализатора по превращению NO, с одной стороны, и его "тепловыми характеристиками" - с другой стороны. Такой конфликт уже по экономическим соображениям невозможно разрешить путем простого совместного использования обоих благородных металлов - палладия и платины - в катализаторе окисления.

Авторами изобретения было установлено, что существенный вклад в образование NO2 предпочтительно обеспечивать при пропускании потока ОГ через сажевый фильтр. Подобный эффект является неожиданным постольку, поскольку ранее считалось, что достаточной степени "пассивной" регенерации сажевого фильтра с целью сокращения до минимально возможного количества дополнительных циклов его "активной" регенерации можно добиться лишь за счет высокой степени образования NO2 на катализаторе окисления. Однако результаты проведенной авторами изобретения работы свидетельствуют о том, что путем целенаправленного распределения благородных металлов - платины и палладия - между катализатором окисления и сажевым фильтром удается избежать излишних затрат на "активную" регенерацию сажевого фильтра и тем не менее обеспечить высокие "тепловые характеристики" катализатора окисления при одновременной установке оптимального соотношения NO2/NOx в ОГ перед СКВ-катализатором.

При создании изобретения неожиданно было установлено, в частности, что общее количество того или иного благородного металла в предлагаемом в изобретении устройстве оказывает второстепенное влияние на достигаемое за сажевым фильтром соотношение NO2/NOx. Важное же значение для характеристики образования NO2 имеет соотношение между количествами платины и палладия и распределение этих благородных металлов между отдельными компонентами для снижения токсичности ОГ катализатором окисления и сажевым фильтром.

В отличие от этого было установлено, что "тепловые характеристики" катализатора окисления повышаются с увеличением содержания в нем благородных металлов, при условии, что соотношение между количеством платины и количеством палладия в катализаторе окисления не превышает 6:1. Предпочтительно же, чтобы соотношение между количеством платины и количеством палладия в катализаторе окисления составляло от 0,5:1 до 3:1, особенно предпочтительно от 1:1 до 2,5:1. С целью одновременно обеспечить максимально близкое к оптимальному соотношение NO2/NOx за сажевым фильтром для последующего СКВ-катализатора соотношение между количеством платины и количеством палладия в каталитически активном покрытии сажевого фильтра должно составлять не менее 10:1. В предпочтительных вариантах соотношение между количеством платины и количеством палладия в каталитически активном покрытии сажевого фильтра составляет от 12:1 до 14:1.

При соблюдении указанных общих условий соотношение между общим количеством палладия и общим количеством платины в предлагаемом в изобретении устройстве можно варьировать в весьма широких пределах, а именно от 8:1 до 1:15, предпочтительно от 2:1 до 1:10, особенно предпочтительно от 1:1 до 1:7, благодаря чему возможно создание оптимизированных с точки зрения издержек систем выпуска ОГ для практически всех уже применяемых и еще испытываемых в настоящее время, а также многих будущих дизельных автомобилей.

Обычно катализатор окисления (каталитический нейтрализатор окислительного типа) и сажевый фильтр выполнены в виде двух отдельных узлов. При необходимости же их при наличии, например, лишь ограниченного монтажного пространства в системе выпуска ОГ дизельного двигателя легкового автомобиля можно размещать в одном корпусе. Равным образом их можно размещать в двух разных корпусах в разных местах (вблизи двигателя и/или под днищем кузова автомобиля).

Обычно катализатор окисления состоит из содержащего платину и палладий каталитически активного покрытия, нанесенного на керамический или металлический проточный сотовый элемент. В этом отношении преимущественно используют керамические проточные сотовые элементы с плотностью расположения каналов от 15 до 150 каналов на кв.см площади их поперечного сечения, особенно предпочтительно от 60 до 100 каналов на кв.см. Толщина стенок каналов предпочтительных сотовых элементов составляет от 0,05 до 0,25 мм, особенно предпочтительно от 0,07 до 0,17 мм.

Сажевый фильтр состоит из содержащего платину и палладий каталитически активного покрытия и фильтрующего элемента. Для применения в качестве фильтрующих элементов пригодны металлические и керамические фильтрующие элементы, например, из металлических тканых и вязаных сеток. В качестве фильтров-подложек с проницаемыми стенками каналов для нанесения каталитически активного покрытия преимущественно используют фильтры-подложки из керамического материала или карбида кремния. Содержащее платину и палладий каталитически активное покрытие наиболее предпочтительно внедрять в стенку подобного фильтра-подложки с проницаемыми стенками каналов, изготовленного из керамического материала или карбида кремния.

Для применения в предлагаемом в изобретении устройстве катализатор окисления, состоящий из содержащего платину и палладий каталитически активного покрытия на керамическом или металлическом проточном сотовом элементе, и сажевый фильтр, состоящий из содержащего платину и палладий каталитически активного покрытия и фильтрующего элемента, выбирают с таким расчетом, чтобы соотношение между объемом проточного сотового элемента и объемом фильтрующего элемента составляло от 1:1,5 до 1:5. В предпочтительном варианте указанное соотношение между объемом проточного сотового элемента и объемом фильтрующего элемента составляет от 1:2 до 1:4.

В катализаторе окисления, равно как и в сажевом фильтре предлагаемого в изобретении устройства, платина и палладий содержатся в каталитически активном покрытии. Такие благородные металлы - платина и палладий - в предпочтительном варианте присутствуют на одном или нескольких оксидных носителях. Подобные благородные металлы могут быть нанесены раздельно на при необходимости разные носители либо совместно на один или несколько носителей. Носители при этом выбраны из группы, включающей оксид алюминия, стабилизированный оксидом лантана оксид алюминия, алюмосиликат, диоксид кремния, диоксид титана, оксид церия, смешанный оксид церия и циркония, полуторный оксид редкоземельного элемента, цеолит и их смеси. В качестве носителей предпочтительно использовать оксид алюминия, стабилизированный оксидом лантана оксид алюминия, алюмосиликат, диоксид титана и цеолит.

В предпочтительных вариантах выполнения катализатора окисления платина и/или палладий присутствуют/присутствует в нанесенном на оксид алюминия и/или силикат алюминия в качестве носителя виде. В предпочтительных вариантах выполнения сажевого фильтра платина и/или палладий присутствуют/присутствует в нанесенном на стабилизированный оксидом лантана оксид алюминия виде. Каталитически активное покрытие катализатора окисления в предпочтительном варианте содержит, кроме того, цеолит. Решение вопроса о том, должен ли цеолит присутствовать и в каталитически активном покрытии сажевого фильтра, зависит в основном от области применения предлагаемого в изобретении устройства. При применении предлагаемого в изобретении устройства для снижения токсичности ОГ дизельных двигателей легковых автомобилей предпочтительно использовать сажевые фильтры, содержащие цеолит в каталитически активном покрытии. Однако при применении предлагаемого в изобретении устройства на грузовых автомобилях присутствие активного цеолита в каталитически активном покрытии сажевого фильтра нередко приводит к появлению нежелательных эффектов, проявляющихся в повышении создаваемого им противодавления, вследствие чего в данном случае часто более пригодны безцеолитные сажевые фильтры.

Благородные металлы наносят на указанные предпочтительные носители обычными и известными методами распыления, осаждения, пропитки по влагоемкости и иными известными из литературы методами. Какой конкретно из таких известных из уровня техники методов следует предпочесть, не в последнюю очередь зависит от достижимой при его реализации крупности частиц благородного металла и от назначения.

Так, в частности, было установлено, что на богатых платиной частицах благородного металла со средним размером от 5 до 10 нм удается достичь особо высокого выхода при окислении NO. Для получения подобных крупных богатых платиной частиц благородного металла на носителе можно использовать, например, обычный метод осадительного распыления с применением лишь умеренно сорбирующегося на носителе соединения-предшественника благородного металла. При пропитке стенки фильтра-подложки с проницаемыми стенками каналов приготовленной таким путем суспензией для нанесения покрытия получают каталитически активированный сажевый фильтр с исключительно высокой эффективностью окисления NO в свежеприготовленном состоянии. Подобный фильтр пригоден для применения в предлагаемом в изобретении устройстве для снижения токсичности ОГ в сочетании с катализатором окисления, у которого соотношение между количеством платины и количеством палладия составляет не более 6:1, прежде всего для снижения токсичности ОГ дизельных двигателей в условиях исключительно низких рабочих температур фильтра (средняя температура ниже 250°С в соответствии с NEDC (от англ. "New European Driving Cycle", Новый европейский ездовой цикл)).

Для применения же в условиях высоких температур или для снижения токсичности ОГ дизельных двигателей с высоким содержанием твердых частиц, когда требуется частая "активная" регенерация сажевого фильтра, большее значение имеет наличие у устройства для снижения токсичности ОГ, а тем самым и у отдельных его компонентов для снижения токсичности ОГ высокой стойкости к термическому старению. Предпочтительные для подобного применения и содержащие благородный металл компоненты можно получать, например, путем смачивания носителя, преимущественно оксидного носителя, приемлемым водным раствором соединения-предшественника благородного металла с заполнением пор, но с сохранением при этом сыпучести носителя. Затем на последующей стадии быстрого прокаливания благородный металл термически фиксируют в порах носителя. Получаемые в результате проведения подобного процесса содержащие благородный металл порошковые компоненты можно перерабатывать в суспензии для нанесения покрытия и наносить из них на проточный сотовый элемент и/или фильтрующий элемент, соответственно пропитывать их/его такими суспензиями.

Каталитически активное покрытие наносят на проточный сотовый элемент и фильтрующий элемент, соответственно внедряют в стенки фильтра-подложки с проницаемыми стенками каналов обычными методами нанесения покрытия путем погружения, соответственно методами нанесения покрытия путем прокачивания и просасывания жидкости для нанесения покрытия с последующей термической обработкой (прокаливание и при необходимости восстановление газообразной смесью из водорода и азота или водородом), каковые методы достаточно хорошо известны из уровня техники по их применению для изготовления подобных компонентов для снижения токсичности ОГ.

В предлагаемом в изобретении устройстве можно использовать все уже известные СКВ-катализаторы. Особо пригодны при этом прежде всего СКВ-катализаторы на основе оксида ванадия и замещенные железом и/или медью цеолитные соединения, известные из уровня техники и имеющиеся в продаже. Помимо этого возможно применение СКВ-катализаторов на основе оксидов переходных металлов, например СКВ-катализаторов, содержащих оксиды церия или смешанные оксиды церия и переходных металлов и/или оксид вольфрама.

Предлагаемое в изобретении устройство пригодно для снижения токсичности ОГ дизельных двигателей, и его предпочтительно использовать в автомобилях. При пропускании нейтрализуемых ОГ дизельных двигателей через предлагаемое в изобретении устройство в типичных для выполнения им этой функции условиях снижается содержание всех вредных веществ в ОГ дизельных двигателей.

Ниже изобретение более подробно рассмотрено на некоторых примерах со ссылкой на прилагаемые к описанию графические материалы, на которых показано:

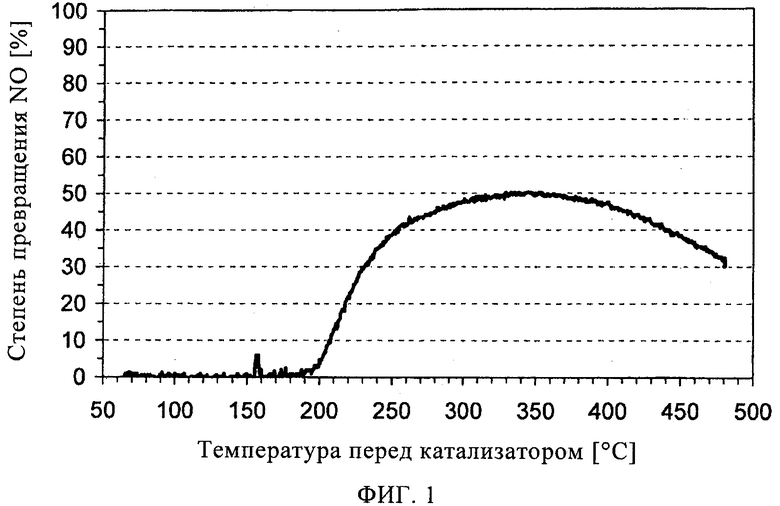

на фиг.1 - график зависимости степени превращения NO в модельном газе от температуры перед катализатором как типичный результат измерения при определении среднего соотношения NO2/NOx для интервала температур от 200 до 400°С, при этом среднее соотношение NO2/NOx определяют на основании подобной зависимости, вычисляя площадь под кривой (интегрирование) и деля на сумму указанной выше площади и соответствующего значения интеграла над кривой (до 100%) в пределах от 200 до 400°С,

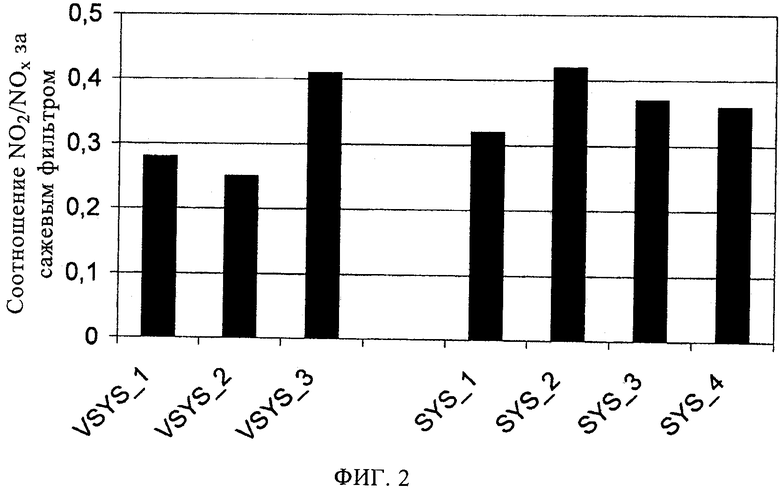

на фиг.2 - диаграмма, отражающая среднее соотношение NO2/NOx в пределах от 200 до 400°С в модельных ОГ за сажевым фильтром в предлагаемых в изобретении системах SYS_1, SYS_2, SYS_3 и SYS_4 и в сравнительных системах VSYS_1, VSYS_2 и VSYS_3,

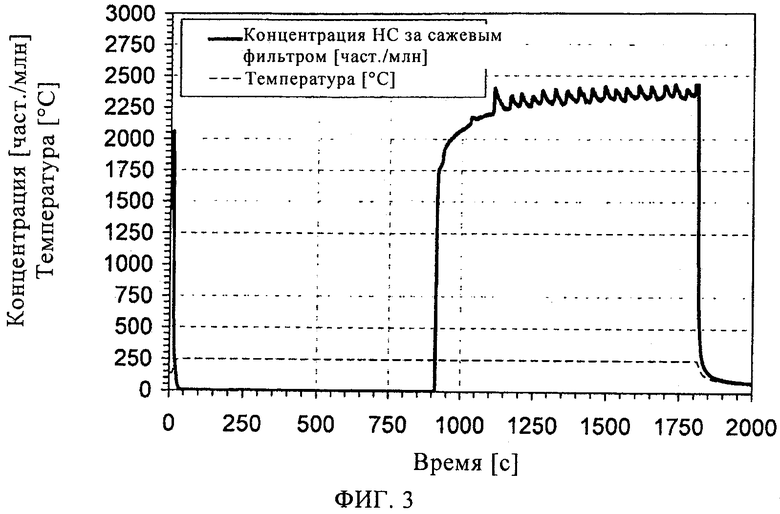

на фиг.3 - график изменения концентрации углеводородов (НС) в модельных ОГ за сажевым фильтром в зависимости от момента измерения в "тепловом эксперименте", при этом н-додекан начинали дозировать в момент t=900 с, температуру в реакторе поддерживали постоянной и равной 250°С, опыт завершали в момент t=1800 с, а для оценки "тепловых характеристик" степень прорыва углеводородов регистрировали по завершении переходного процесса (который в представленном примере длился от момента t=1500 с до момента t=1750 с),

на фиг.4 - диаграмма, отражающая прорыв углеводородов (НС) (об.ч./млн) в "тепловом эксперименте" за сажевым фильтром в предлагаемых в изобретении системах SYS_1, SYS_2, SYS_3 и SYS_4 и в сравнительных системах VSYS_1, VSYS_2 и VSYS_3, и

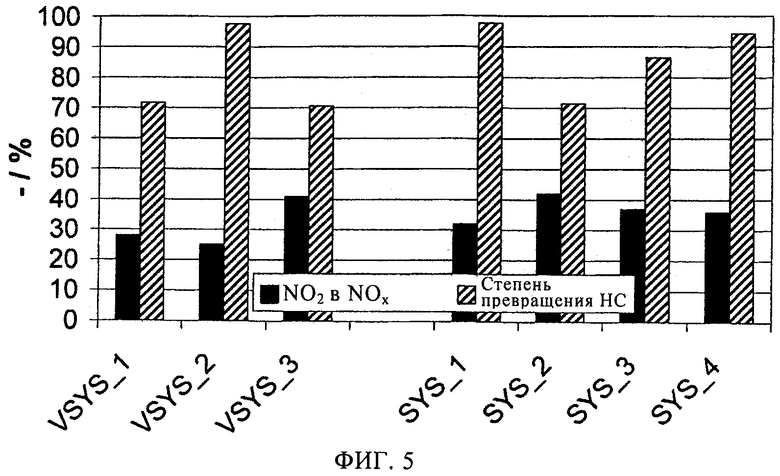

на фиг.5 - диаграмма, отражающая обобщенные результаты исследований в модельном газе: достигнутая во всей системе степень (%) превращения углеводородов (НС) в "тепловом эксперименте" и среднее соотношение NO2/NOx (% NO2 в NOx) для интервала температур от 200 до 400°С в предлагаемых в изобретении системах SYS_1, SYS_2, SYS_3 и SYS_4 и в сравнительных системах VSYS_1, VSYS_2 и VSYS.3.

Исследования в модельных ОГ

Для исследования в модельных ОГ изготавливали различные катализаторы окисления и сажевые фильтры. Количества благородных металлов и соотношение между их количествами выбирали с таким расчетом, чтобы затраты на благородные металлы оставались неизменными для всех устройств, содержащих катализаторы окисления и сажевые фильтры.

Для изготовления предлагаемых в изобретении катализаторов окисления и сравнительных катализаторов гомогенный смешанный оксид кремния и алюминия (содержание SiO2 5 мас.% в пересчете на общую массу смешанного оксида, удельная поверхность, определяемая методом Брунауэра-Эммета-Теллера по адсорбции азота (БЭТ-поверхность), 150 м2/г) смачивали водным раствором ацетата тетрааминплатины и нитрата тетрааминпалладия с заполнением пор, при этом сыпучесть порошка сохранялась. Содержание благородных металлов в растворе и соотношение между их количествами выбирали в соответствии с теми количествами и соотношениями (см. ниже в таблице), в которых благородные металлы должны были присутствовать в изготавливаемых катализаторах. Для фиксации благородного металла влажный порошок прокаливали в течение 4 ч при 300°С.Полученный таким путем каталитически активированный порошок суспендировали в воде, подвергали размолу и обычным методом нанесения покрытий погружением наносили из приготовленной суспензии на цилиндрический проточный сотовый элемент диаметром 118 мм и длиной 61 мм. Такой проточный сотовый элемент имел 62 канала на кв.см площади его поперечного сечения при толщине разделяющих каналы стенок 0,17 мм. Полученные катализаторы прокаливали в течение 4 ч при 300°С и затем в течение 2 ч обрабатывали при 500°С газообразной смесью из водорода и азота. Изготовленные таким путем катализаторы окисления представлены в следующей таблице.

- общее содержание благородных металлов указано в граммах на литр объема катализатора;

- префикс "DOC" в условном обозначении катализатора относится к предлагаемым в изобретении катализаторам, а префикс "VDOC" - к сравнительным катализаторам.

Для изготовления необходимых для систем сажевых фильтров с каталитически активным покрытием стабилизированный оксидом лантана оксид алюминия (содержание La2O3 4 мас.% в пересчете на всю массу смешанного оксида, БЭТ-поверхность 180 м2/г) смачивали водным раствором ацетата тетрааминплатины и нитрата тетрааминпалладия с заполнением пор, при этом сыпучесть порошка сохранялась. Содержание благородных металлов в растворе и соотношение между их количествами выбирали в соответствии с теми количествами и соотношениями (см. ниже в таблице), в которых благородные металлы должны были присутствовать в изготавливаемых сажевых фильтрах с покрытием. Для фиксации благородного металла влажный порошок прокаливали в течение 4 ч при 300°С. Полученный таким путем каталитически активированный порошок суспендировали в воде, подвергали размолу и обычным методом нанесения покрытий погружением приготовленной суспензией пропитывали стенки цилиндрического керамического фильтра-подложки с проницаемыми стенками каналов (фильтр DURATRAP СО 200/12), который имел диаметр 144 мм и длину 152,4 мм. Покрытие при этом наносили с расходом 15 г на литр объема фильтра-подложки. Фильтр с проницаемыми стенками попеременно закрытых с его торцов, т.е. попеременно выполненных глухими каналов имел 31 канал на кв.см площади его поперечного сечения при толщине разделяющих каналы стенок 0,3 мм. Полученные каталитически активированные сажевые фильтры прокаливали в течение 4 ч при 300°С и затем в течение 2 ч обрабатывали при 500°С газообразной смесью из водорода и азота. Типы изготовленных таким путем сажевых фильтров представлены в приведенной ниже таблице.

- общее содержание благородных металлов указано в граммах на литр объема катализатора;

- префикс "DPF" в условном обозначении сажевого фильтра относится к предлагаемым в изобретении сажевым фильтрам, а префикс "VDPF" - к сравнительным сажевым фильтрам.

Изготовленные таким путем катализаторы окисления и сажевые фильтры перед определением их характеристик подвергали искусственному старению. С этой целью катализаторы и фильтры в течение 16 ч выдерживали в печи при 750°С в атмосфере азота с добавлением к нему водяного пара в количестве 10 об.% и кислорода в количестве 10 об.%.

Для последующих исследований в модельных ОГ из обработанных таким путем катализаторов окисления и сажевых фильтров вырезали цилиндрические керны диаметром 25,4 мм. Из полученных таким путем образцов компоновали представленные в приведенной ниже таблице системы и подвергали их испытаниям.

- общее содержание благородных металлов указано в граммах на литр общего объема, складывающегося из объемов обоих компонентов для снижения токсичности ОГ (катализатора и фильтра);

- префикс "SYS" в условном обозначении системы относится к предлагаемым в изобретении системам, а префикс "VSYS" - к сравнительным системам.

Катализатор окисления и сажевый фильтр встраивали в реактор лабораторной системы выпуска модельных ОГ, располагая при этом катализатор окисления со стороны входа потока газа, а сажевый фильтр - со стороны выхода потока газа. Сначала определяли достижимое за сажевым фильтром среднее соотношение NO2/NOx. Испытания при этом проводили при следующих условиях:

Исходя из результатов определения содержания оксидов азота и содержания NO соответственно NO2 в газе перед его входом в катализатор окисления (исходные значения при дозировании) и после выхода из сажевого фильтра (измеренные значения) сначала определяли степень превращения NO во всей системе (катализатор окисления плюс сажевый фильтр) в функции температуры. Один из типичных результатов в качестве примера в графическом виде представлен на фиг.1. Для определения среднего установившегося за сажевым фильтром соотношения NO2/NOx в интервале температур от 200 до 400°С сначала определяли среднее содержание NO2 в газе, для чего путем интегрирования вычисляли площадь под кривой изменения степени превращения NO в интервале температур от 200 до 400°С, и затем полученное значение делили на сумму самой этой площади и площади над кривой (до 100%) в том же интервале температур. На фиг.2 приведена диаграмма, отражающая полученное таким путем соотношение NO2/NOx, достигаемое в среднем во всех исследовавшихся системах в интервале температур от 200 до 400°С.

В заявленном в п.1 формулы изобретения устройстве, в котором за сажевым фильтром со стороны выхода из него газа расположены подающее устройство для подачи восстановителя из внешнего источника и СКВ-катализатор для удаления оксидов азота, для обеспечения неизменно достаточного деазотирующего действия следующего за сажевым фильтром СКВ-катализатора соотношение NO2/NOx должно лежать в пределах от 0,3 до 0,7. Оптимальное соотношение NO2/NOx составляет 0,5. Из приведенной на фиг.2 диаграммы следует, что минимальное соотношение, равное 0,3, из всех сравнительных систем достигается лишь в системе VSYS_3. В отличие от этого минимальное соотношение NO2/NOx достигается во всех исследовавшихся предлагаемых в изобретении системах. Наилучшие результаты достигаются в системе SYS_2. В ней соотношение между общим количеством Pd и общим количеством Pt составляет 1:9,2. В катализаторе окисления соотношение Pt/Pd составляет 6:1. В каталитически активном покрытии сажевого фильтра соотношение Pt/Pd составляет 12:1.

Помимо этого системы испытывали в так называемом тепловом эксперименте. В ходе такого "теплового эксперимента" исследуют, насколько эффективно система, состоящая из катализатора окисления и сажевого фильтра, способна обеспечивать превращение длинноцепных углеводородных соединений при внезапном повышении их концентрации в ОГ до особо высокого уровня. С этой целью в определенный момент в остальном в стационарном состоянии в выпускной тракт перед катализатором окисления дозировали н-додекан и определяли количество прорывающихся углеводородов за сажевым фильтром. Помимо этого делением величины, равной разности между концентрацией углеводородов, которые дозировали в выпускной тракт, и конечной концентрацией углеводородов в результате их прорыва, на концентрацию углеводородов, которые дозировали в выпускной тракт, определяли степень превращения длинноцепных углеводородных соединений в стационарном режиме, на основании которой можно определить интенсивность, с которой реакция окисления углеводородов протекает в подобных затрудненных условиях. При прекращении реакции ("угасании" катализатора окисления) это конечное значение степени превращения меньше 10%.

Условия проведения "теплового эксперимента" представлены в приведенной ниже таблице:

Один из типичных результатов таких измерений в качестве примера в графическом виде представлен на фиг.3.

На фиг.4 в графическом виде представлены результаты, полученные при испытании описанных выше систем, при этом конечные значения количества прорвавшихся углеводородов указаны в объемных частях на миллион [об.ч./млн]. Полученные результаты со всей очевидностью свидетельствуют о том, что сравнительная система VSYS_3 с наилучшим средним соотношением NO2/NOx за сажевым фильтром (см. фиг.2) характеризуется также наибольшим прорывом углеводородов в количестве 2350 об.ч./млн и тем самым обладает наихудшими "тепловыми характеристиками". Сказанное в соответствии с тенденцией, к сожалению, относится и к предлагаемой в изобретении системе SYS_2. Однако эквивалентное с точки зрения затрат перераспределение благородного металла с уменьшением его количества в сажевом фильтре и увеличением в расположенном перед ним катализаторе окисления при сохранении соотношения между количествами обоих благородных металлов (→SYS_1) позволяет в подобной предлагаемой в изобретении системе снизить прорыв углеводородов до уровня значительно ниже 1000 об.ч./млн (в данном случае до 190 об.ч./млн) без уменьшения при этом соотношения NO2/NOx ниже критического значения, равного 0,3. Предлагаемые в изобретении системы SYS_3 и SYS_4 также проявляют высокие "тепловые характеристики" при сохранении приемлемых значений соотношения NO2/NOx.

На фиг.5 в графическом виде обобщены все полученные результаты исследований в модельном газе. На диаграмме представлены достигнутая во всей системе степень превращения (%) углеводородов в "тепловом эксперименте" и данные, относящиеся к среднему соотношению NO2/NOx в интервале температур от 200 до 400°С и выраженные в виде относительной доли NO2 в пересчете на все количество NOx. Более детальный анализ свидетельствует о том, что конфликт целей между "тепловыми характеристиками" и достаточной степенью превращения NO при заданных экспериментальных граничных условиях наилучшим образом позволяют разрешить предлагаемые в изобретении системы SYS_3 и SYS_4.

Резюмируя все сказанное выше, можно констатировать, что заявленная в п.1 формулы изобретения система позволяет удовлетворительно решить все указанные в начале описания задачи. При сохранении указанного соотношения между количествами платины и палладия в катализаторе окисления, сажевом фильтре и во всей системе удается во всех релевантных режимах работы обеспечить среднее соотношение NO2/NOx за сажевым фильтром и перед СКВ-катализатором на уровне по меньшей мере 0,3 при одновременно достаточно высоких "тепловых характеристиках" расположенного перед ними в направлении потока ОГ катализатора окисления в процессе "активной" регенерации сажевого фильтра.

Изобретение относится к устройствам для снижения токсичности отработавших газов дизельного двигателя. Описано устройство для снижения токсичности отработавших газов дизельных двигателей, которое имеет расположенные в направлении потока отработавших газов катализатор окисления, сажевый фильтр с каталитически активным покрытием, подающее устройство для подачи восстановителя из внешнего источника и катализатор селективного каталитического восстановления и в котором катализатор окисления и каталитически активное покрытие сажевого фильтра содержат палладий и платину, причем соотношение между общим количеством палладия и общим количеством платины составляет от 8:1 до 1:15, при этом одновременно соотношение между количеством платины и количеством палладия в катализаторе окисления не превышает 6:1, а соотношение между количеством платины и количеством палладия в каталитически активном покрытии сажевого фильтра составляет не менее 10:1. Описан способ снижения токсичности отработавших газов дизельного двигателя, характеризующийся тем, что отработавшие газы дизельного двигателя для снижения их токсичности пропускают через описанное выше устройство. Технический результат - предложенное устройство позволяет увеличить эффективность снижения токсичности отработавших газов дизельного двигателя. 2 н. и 5 з.п. ф-лы, 5 ил., 5 табл., 1 пр.

1. Устройство для снижения токсичности отработавших газов дизельных двигателей, которое имеет расположенные в направлении потока отработавших газов катализатор окисления, сажевый фильтр с каталитически активным покрытием, подающее устройство для подачи восстановителя из внешнего источника и катализатор селективного каталитического восстановления и в котором катализатор окисления и каталитически активное покрытие сажевого фильтра содержат палладий и платину, отличающееся тем, что соотношение между общим количеством палладия и общим количеством платины составляет от 8:1 до 1:15, при условии, что при этом одновременно соотношение между количеством платины и количеством палладия в катализаторе окисления не превышает 6:1, а соотношение между количеством платины и количеством палладия в каталитически активном покрытии сажевого фильтра составляет не менее 10:1.

2. Устройство по п.1, отличающееся тем, что катализатор окисления состоит из содержащего платину и палладий каталитически активного покрытия на керамическом или металлическом проточном сотовом элементе, сажевый фильтр состоит из содержащего платину и палладий каталитически активного покрытия и фильтрующего элемента, а соотношение между объемом проточного сотового элемента и объемом фильтрующего элемента составляет от 1:1,5 до 1:5.

3. Устройство по п.2, отличающееся тем, что фильтрующий элемент выбран из группы изготовленных из керамического материала или карбида кремния фильтров-подложек с проницаемыми стенками каналов.

4. Устройство по п.3, отличающееся тем, что платина нанесена на один или несколько оксидных носителей, выбранных из группы, включающей оксид алюминия, стабилизированный оксидом лантана оксид алюминия, алюмосиликат, диоксид кремния, диоксид титана, оксид церия, смешанный оксид церия и циркония, полуторный оксид редкоземельного элемента, цеолит и их смеси.

5. Устройство по п.3, отличающееся тем, что палладий нанесен на один или несколько оксидных носителей, выбранных из группы, включающей оксид алюминия, стабилизированный оксидом лантана оксид алюминия, алюмосиликат, диоксид кремния, диоксид титана, оксид церия, смешанный оксид церия и циркония, полуторный оксид редкоземельного элемента, цеолит и их смеси.

6. Устройство по п.3, отличающееся тем, что платина и палладий нанесены на один или несколько оксидных носителей, выбранных из группы, включающей оксид алюминия, стабилизированный оксидом лантана оксид алюминия, алюмосиликат, диоксид кремния, диоксид титана, оксид церия, смешанный оксид церия и циркония, полуторный оксид редкоземельного элемента, цеолит и их смеси.

7. Способ снижения токсичности отработавших газов дизельного двигателя, отличающийся тем, что отработавшие газы дизельного двигателя для снижения их токсичности пропускают через устройство по одному из предыдущих пунктов.

| Устройство для захвата кольцевых образцов при испытании на растяжение | 1982 |

|

SU1054722A1 |

| КАТАЛИЗАТОР ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2259228C2 |

| US 2008119353 A1, 22.05.2008 | |||

| WO 2008022967 A1, 28.02.2008 | |||

| WO 2007099363 A1, 07.09.2007 | |||

| US 2008045405 A1, 21.02.2008 | |||

| US 20070137187 A1, 21.06.2007. | |||

Авторы

Даты

2013-04-20—Публикация

2008-10-23—Подача