Группа изобретений относится к химической, нефтяной, газовой и другим отраслям промышленности, а именно к технологии и оборудованию, предназначенным для охлаждения влажного газа. В частности, изобретения могут использоваться для охлаждения природного газа на дожимных компрессорных станциях (ДКС), где температура газа после компримирования на входе в установку охлаждения достигает от 60°С до 270°С, а на выходе при достижении требуемой температуры в условиях холодного климата северных регионов, могут образовываться гидраты газа.

В настоящее время на ДКС установка охлаждения влажного газа формируется из парка аппаратов воздушного охлаждения (АВО), которые имеют классическое конструктивное исполнение, предусматривающее расположенные, как правило, горизонтально теплообменные секции, содержащие многорядный пучок оребренных труб, по которым движется газ, вентиляторы, которые подают охлаждающий воздух по межтрубному пространству поперек трубного пучка, рециркуляционные камеры, входные и выходные жалюзи.

На газовых промыслах достаточно широко применяются установки воздушного охлаждения с параллельно-последовательной схемой включения ABO [1], которые содержат подводящий и отводящий газ коллекторы и две линии (ряда) параллельно расположенных АВО, представляющих, соответственно, первую и вторую ступени охлаждения. На второй ступени охлаждения применяются аппараты с внешней рециркуляцией горячего отработанного воздуха для предотвращения загидрачивания труб при эксплуатации в холодный период года. В соответствии с данной схемой горячий газ из компрессоров поступает на вход в установку охлаждения газа и по коллектору распределяется в АВО первой ступени охлаждения, а затем поступает в соединенные с ними последовательно АВО второй ступени охлаждения. Такое расположение аппаратов увеличивает теплопередающую поверхность и приводит к уменьшению недорекуперации по газу, тем самым устраняя одну из существующих проблем. Однако между линиями аппаратов первой и второй ступени охлаждения образуется коридор, через который поступает воздух на охлаждение газа.

Основной проблемой эксплуатации установок двухступенчатого воздушного охлаждения газа при работе в период повышенных температур окружающего воздуха является межступенчатая рециркуляция отработанного нагретого воздуха, выходящего из теплообменных секций и поступающего в коридор за счет разрежения, создаваемого вентиляторами при заборе воздуха. Межступенчатая рециркуляция приводит к повышению температуры охлаждающего воздуха, поступающего в вентиляторы, за счет смешения нагретого воздуха с приземным более холодным и, соответственно, к снижению охлаждающей способности установки в теплый период года. Превышение температуры смешанного воздуха на входе в теплообменную секцию по отношению к окружающему воздуху составляет от 5% до 20%.

Кроме этого, для того чтобы осуществить на практике максимальное охлаждение газа путем увеличения теплообменной поверхности, необходимо иметь стопроцентный резерв АВО. Это приводит к увеличению капиталовложения и эксплуатационных расходов.

Известный в области теплотехники способ нагрева или охлаждения текучей среды (патент RU №2232952 от 20.07.2004) может служить подтверждением эффективности работы устройства, имеющего не менее двух ступеней, например, охлаждения. Согласно этому способу текучую среду, например охлаждаемую, подают в проточный канал и затем ее последовательно охлаждают в не менее чем двух ступенях. Проточный канал разделен на ступени охлаждения равной длины, а температура каждой ступени в направлении от первой ступени к последующей ступени скачкообразно и прямо пропорционально уменьшается.

В этом способе подача текучей среды осуществляется путем ее закрутки на входе в проточный канал. При таких условиях турбулизации входящего потока текучей среды резко увеличивается потеря давления, что недопустимо при работе ДКС. Кроме того, наиболее эффективно данный способ будет осуществляться в случае теплообмена между потоками жидких сред, и не предназначен для использования в АВО.

Известна система охлаждения сжатого газа в компрессорной установке (патент RU №2065089 от 10.08.1996), которая содержит две последовательно расположенные ступени охлаждения, первая из которых выполнена в виде парогенератора, сообщенного с атмосферой и подключенного к потребителю пара, а вторая ступень выполнена в виде АВО.

Недостатками такой системы является то, что необходимо наличие источника водоснабжения, который обеспечивает работу первой ступени охлаждения, а также специальных устройств его предварительной подготовки и утилизации, что приводит к значительному увеличению материальных и энергетических затрат.

Наиболее предпочтительным вариантом для осуществления ступенчатого охлаждения сжатого газа после компримирования будет являться такое устройство, в котором все ступени охлаждения выполнены как ступени воздушного охлаждения. Так как для охлаждения газовой среды используется только воздух, который не вызывает какой-либо коррозии, не вступает в реакцию с охлаждаемыми веществами, не требует проведения дополнительных обработок и добавления примесей. Следовательно, будут значительно снижаться экономические и энергетические затраты, а также происходить минимальное влияние на экологические показатели окружающей среды.

Известен другой способ охлаждения сырого газа (патент RU №2287124 от 10.11.2006), реализующийся при работе традиционного АВО, выполненного в одну ступень охлаждения. Согласно этому способу воздух подают снизу вверх, измеряют температуру внешней стенки труб нижнего ряда на выходе газа и при понижении температуры труб до температуры поступающего в трубный пучок воздуха вентиляторы выключают и переводят в режим реверса. Датчик температуры устанавливают вблизи распределительной камеры входа горячего воздуха на внешней поверхности стенки труб, плотно прижимают к ребрам и защищают теплоизоляцией.

К недостаткам такого способа можно отнести следующее. Датчиком определяется температура внешней поверхности стенки трубы, которая настраивается на температуру начала гидратообразования, и она может быть в том числе и положительной, что приводит к недоохлаждению газа и, следовательно, газ на выходе обладает более высокой температурой. Кроме того, для удаления гидратных пробок необходимо периодически отключать подачу газа и воздуха, то есть на определенное время полностью останавливать работу устройства, что приводит к быстрому износу ответственных узлов оборудования, а также значительному увеличению энергозатрат и трудоемкости.

Технической задачей, на решение которой направлено настоящее изобретение, является создание способа и устройства для его осуществления, которые обеспечивают эффективное проведение процесса охлаждения влажного природного газа при положительных температурах окружающего воздуха, а также надежную работу применяемого оборудования в холодный период года.

Поставленная задача решается за счет предлагаемого способа, в котором такие известные технологические приемы как подача газа в теплообменную секцию и его распределение по многорядному трубному пучку, подача охлаждающего воздуха вентиляторами по межтрубному пространству поперек трубного пучка, организация рециркуляции воздуха с помощью входных и выходных жалюзи, контроль образования гидратных пробок датчиками, имеют следующие отличительные особенности. Охлаждение газа осуществляют в теплообменной секции одного устройства которую разделяют на не менее чем две ступени охлаждения и располагают встык по боковым сторонам а газ направляют последовательно от первой ступени охлаждения к следующей ступени охлаждения через соединяющий их переходной коллектор, подачу охлаждающего воздуха осуществляют вращением от электродвигателей вентиляторов, которые располагают, по меньшей мере, по два над каждой ступенью охлаждения, внутреннюю рециркуляцию нагретого воздуха организуют на последней ступени охлаждения, контроль образования гидратных пробок осуществляют датчиками, выполненными в виде дифференциальных термопар, которые подают сигнал в момент перекрытия гидратами проходного сечения наиболее охлаждаемых теплообменных труб.

Кроме того, внутреннюю рециркуляцию нагретого воздуха организуют с помощью входных жалюзи, разделенных на нижние и верхние, выходных жалюзи и вентиляторов, при этом первый по ходу газа вентилятор последней ступени охлаждения подает охлаждающий воздух сверху вниз, а следующие установленные за ним вентиляторы подают воздух снизу вверх, закрывают лопатки нижних входных жалюзи.

При повышении температуры окружающего воздуха включают вентиляторы всех ступеней охлаждения, при этом полностью открывают входные и выходные жалюзи.

При понижении температуры окружающего воздуха последовательно выключают вентиляторы первой ступени охлаждения, начиная с первого по ходу газа, при этом уменьшают угол раскрытия выходных жалюзи.

Первым по ходу газа вентилятором последней ступени охлаждения производят точное регулирование температуры охлаждения газа с помощью преобразователя частоты вращения электродвигателя.

При поступлении от датчика сигнала об образовании гидратной пробки полностью закрывают выходные жалюзи, регулирование рециркуляции нагретого воздуха производят с помощью первого по ходу газа вентилятора последней ступени охлаждения, а установленные за ним вентиляторы переводят на половинное значение мощности подачи воздуха снизу вверх.

Также успешное выполнение поставленной задачи возможно за счет конструктивного исполнения принципиально нового устройства АВО, заключающегося в следующих особенностях.

В устройстве, включающем установленную на опорной металлоконструкции горизонтальную теплообменную секцию, содержащую многорядные пучки теплообменных труб, оснащенные датчиками контроля образования гидратных пробок, вентиляторы, входные жалюзи, рециркуляционную камеру с выходными жалюзи, теплообменная секция выполнена в виде не менее чем двух ступеней охлаждения, которые расположены встык по боковым сторонам и последовательно соединены переходным коллектором, вентиляторы с электродвигателями расположены, по меньшей мере, по два над каждой ступенью охлаждения, рециркуляционная камера размещена на последней ступени охлаждения, датчики контроля образования гидратных пробок выполнены в виде дифференциальных термопар и с возможностью подачи сигнала в момент перекрытия гидратами проходного сечения наиболее охлаждаемых теплообменных труб.

Также опорная металлоконструкция теплообменной секции последней ступени охлаждения оборудована укрытием.

Укрытие состоит из боковых и торцовых стенок, причем торцовые стенки содержат верхние и нижние входные жалюзи, наружная боковая стенка выполнена глухой, а во внутренней боковой стенке размещена дверь для технического обслуживания.

Электродвигатели вентиляторов выполнены с возможностью охлаждения наружным воздухом, расположены в цилиндрических стаканах и закреплены на полых крестовинах.

Первый по ходу газа вентилятор последней ступени охлаждения выполнен с возможностью частотного регулирования скорости вращения электродвигателя, а следующие установленные за ним вентиляторы выполнены с возможностью обеспечения работы в режиме реверса.

Выходные жалюзи выполнены с возможностью автоматического закрытия при отклонении выходной температуры газа от заданной температуры.

Технический результат, полученный от изобретений, заключается в предотвращении повышения температуры охлаждающего воздуха на входе в последнюю ступень охлаждения и обеспечении поддержания заданной температуры газа на выходе при непрерывном режиме работы оборудования.

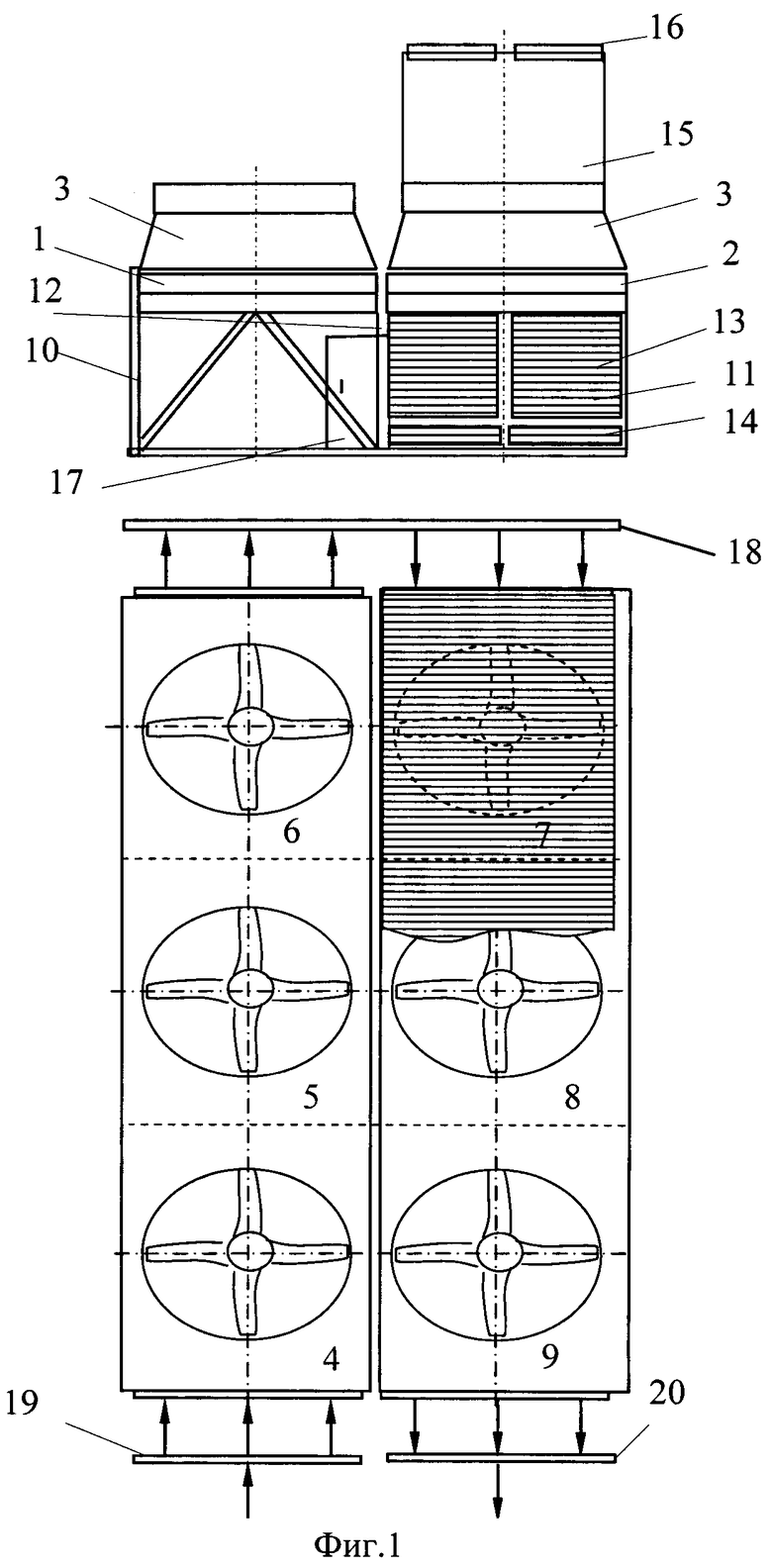

Более наглядно изобретения поясняются чертежами, на которых в качестве примера, проиллюстрировано устройство воздушного охлаждения влажного природного газа с рециркуляцией воздуха, выполненное с двумя ступенями охлаждения, а также установки двухступенчатого охлаждения, сформированные из парка АВО.

Фиг. 1 - эскиз двухступенчатого АВО влажного природного газа с рециркуляцией воздуха.

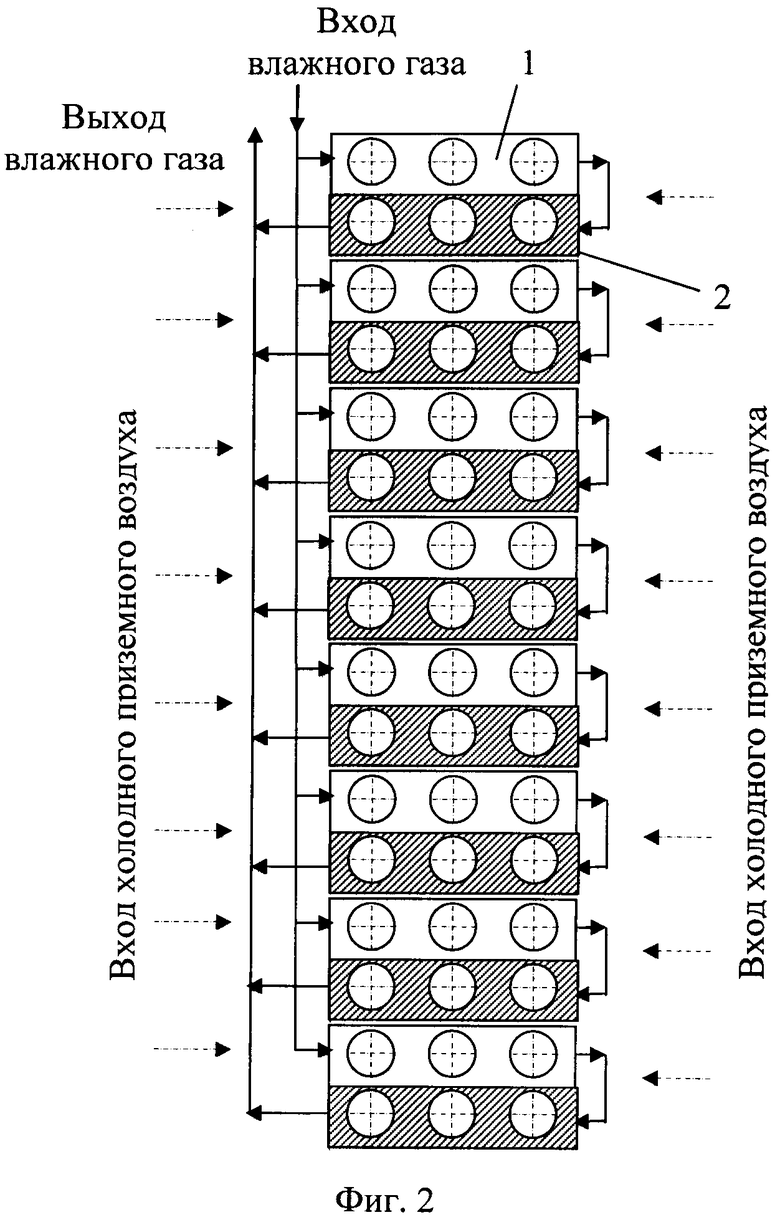

Фиг. 2 - компоновка установки воздушного охлаждения, сформированная в одну линию из аппаратов, предлагаемых по данному изобретению с внутренней регулируемой рециркуляцией горячего отработанного воздуха.

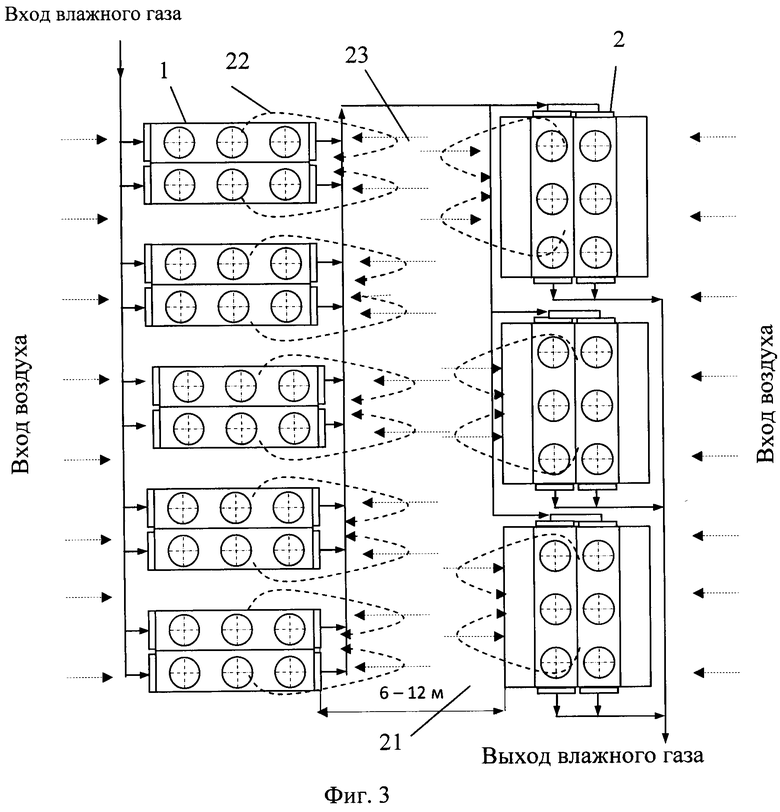

Фиг. 3 - компоновка ранее существующей установки воздушного охлаждения влажного газа, состоящая из нестыкуемых АВО второй ступени охлаждения с параллельно-последовательной схемой включения аппаратов и межступенчатой рециркуляцией (не относится к существу изобретения).

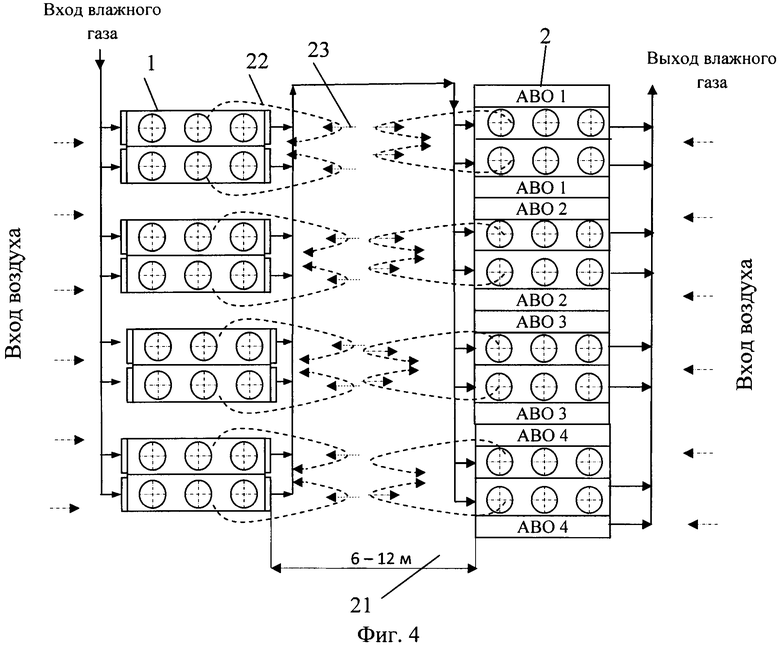

Фиг. 4 - компоновка ранее существующей установки воздушного охлаждения влажного газа, состоящая из стыкуемых АВО второй ступени охлаждения с параллельно-последовательной схемой включения аппаратов и межступенчатой рециркуляцией (не относится к существу изобретения).

Устройство содержит теплообменную секцию, выполненную в виде, например, двух ступеней охлаждения 1 и 2, расположенных встык по боковым сторонам и соединенных последовательно переходным коллектором 18. Для входа горячего газа предусмотрен входной коллектор 19, для выхода охлажденного газа устройство оборудовано выходным коллектором 20. Над теплообменной секцией расположен вентиляторный блок 3, который содержит вентиляторы, по меньшей мере, по два над каждой ступенью охлаждения. На фиг. 1 показано устройство АВО, включающее, например, по три вентилятора над каждой ступенью охлаждения, а именно вентиляторы 4, 5, 6, 7, 8, 9. Рабочие колеса вентиляторов насажены непосредственно на валы электродвигателей с частотными преобразователями вращения (на чертежах не показаны). Электродвигатели размещаются в цилиндрических стаканах, подвешенных на полых крестовинах, через которые поступает за счет разрежения холодный воздух для охлаждения электродвигателя. Над вентиляторами 7, 8, 9 второй ступени охлаждения смонтирована рециркуляционная камера 15 с выполненными сверху выходными жалюзи 16. Теплообменная секция содержит многорядные пучки теплообменных труб, оснащенные на выходных концах датчиками контроля образования гидратных пробок (на чертежах не показаны). Датчики выполнены в виде дифференциальных термопар, а именно они имеют форму U-образной трубки, внутри которой размещают многоспайную термопару. Горячий спай датчика жестко крепится к ребрам трубы нижнего ряда вблизи выходного коллектора при помощи изогнутой металлической накладки, защищен теплоизоляцией по всей окружности этого участка трубы. Холодный спай расположен в зоне межтрубного пространства и, соответственно, не имеет теплоизоляции.

Теплообменные секции установлены на опорной металлоконструкции 10. Металлоконструкция теплообменной секции последней ступени воздушного охлаждения оборудована укрытием. Укрытие содержит глухую наружную боковую стенку 11 и внутреннюю боковую стенку 12, в которой размещена дверь 17 для технического обслуживания устройства, и торцовые стенки, в которых выполнены верхние входные жалюзи 13 и нижние входные жалюзи 14. В ранее существующих АВО дверь располагалась в торцовой стенке, что приводило к уменьшению проходного сечения входных жалюзи и, следовательно, снижению эффективности рециркуляции.

Предлагаемое по данному изобретению конструктивное исполнение АВО влажного природного газа с разделением теплообменной секции на несколько ступеней охлаждения и плотной стыковкой по боковым сторонам, позволяет расположить в установке охлаждения данные аппараты в одну линию (как показано на фиг. 2), с монтажом подводящих и отводящих газ трубопроводов с одной торцовой стороны аппаратов. Это является одним из преимуществ таких установок по сравнению с ранее существующими (показаны на фиг. 3 и фиг. 4), состоящих как из стыкуемых, так и не стыкуемых одноступенчатых АВО с параллельно-последовательной схемой включения, в которых образовывался межступенчатый коридор 21, а нерегулируемый поток 22 горячего отработанного воздуха смешивался с потоком 23 холодного приземного воздуха.

Способ охлаждения влажного природного газа и устройство для его осуществления, выполненное, например, с двумя ступенями охлаждения, работают следующим образом.

Горячий газ из компрессора поступает в подводящий коллектор установки и распределяется по нескольким аппаратам, расположенным в одну линию. Далее газ поступает через входной коллектор 19 в теплообменную секцию на первую ступень воздушного охлаждения 1. Воздух подается вентиляторами 4, 5, 6. Из первой ступени воздушного охлаждения газ через переходной коллектор 18 газ распределяется по трубам теплообменной секции второй ступени охлаждения 2 и охлаждается воздухом, подаваемым вентиляторами 7, 8, 9.

В теплый период года работают все вентиляторы при полностью открытых жалюзи.

С понижением температуры окружающего воздуха последовательно выключаются вентиляторы 4, 5, 6, начиная с первого.

В нормальном рабочем режиме осуществляется регулирование скорости вращения электродвигателя вентилятора 7. При этом вентилятором 7, с помощью преобразователя частоты вращения электродвигателя, производится точная регулировка температуры охлаждения газа.

В холодный период года при отрицательных значениях температуры окружающего воздуха охлаждение газа выполняется в режиме внутренней рециркуляции.

Внутренняя рециркуляция осуществляется с помощью всех вентиляторов второй ступени охлаждения (7, 8, 9). Из-за избыточности охлаждающей способности аппаратов вентиляторы первой ступени, как правило, выключаются. Воздух через регулируемый вентилятор 7 подается сверху вниз, вентиляторы 8 и 9 переводят в режим реверса, и они подают воздух снизу вверх, следовательно, выполняется внутренняя рециркуляция нагретого воздуха.

Внутренняя рециркуляция нагретого воздуха выполняется при закрытых лопатках нижних входных жалюзи. С понижением температуры охлаждающего воздуха уменьшают угол раскрытия выходных жалюзи.

Контроль образования гидратных пробок производится с помощью датчиков, выполненных в виде дифференциальных термопар, которые жестко крепятся к ребрам выходных участков теплообменных труб. Горячие спаи термопары, имеющие теплоизоляцию для защиты от охлаждающего воздуха фиксируют температуру газа. Холодные спаи определяют температуру воздуха, поступающего в трубный пучок. Сигнал термопары пропорционален разности температур протекающего внутри трубы газа и воздуха. Возникшая гидратная пробка перекрывает проходное сечение трубы, в которой движение газа прекращается, температура трубы становится близкой к температуре омывающего ее воздуха и напряжение на выходных концах датчика снижается до нуля. Сигнал об образовании гидратной пробки поступает в систему управления АВО.

При поступлении от датчика сигнала о перекрытии проходного сечения трубы гидратной пробкой осуществляется полное закрытие выходных жалюзи и перевод вентиляторов 8 и 9 на половинное значение мощности подачи воздуха снизу вверх. Выходные жалюзи закрываются автоматически, а регулирование рециркуляции нагретого воздуха производится с помощью управляемого вентилятора 7.

Теплый воздух нагревает стенки загидраченных труб, в результате этого в пристеночной области внутри трубы происходит растаивание гидратов, что позволяет вытеснить гидратные пробки напором газа в выходную камеру, где происходит их окончательное растаивание.

Необходимость периодически отключать подачу газа и воздуха и на определенное время полностью останавливать работу устройства отсутствует.

Газ с требуемой температурой охлаждения отводится через выходной коллектор 20.

В заявленной группе изобретений управление теплообменными процессами осуществляется реверсированием и частотным регулированием вращения вентиляторов последней ступени охлаждения с поддержанием заданной температуры газа на выходе путем внутренней рециркуляции.

Такой вариант управления АВО положительно зарекомендовал себя в новой модификации аппаратов АВГ БС-83Р на Ямсовейском газовом промысле по следующим причинам. Во-первых, не требуется наличие камер, предназначенных для организации внешней нерегулируемой рециркуляции нагретого воздуха, в результате этого снижаются массогабаритные характеристики аппарата. Во-вторых, используются вытяжные вентиляторы, у которых поле скоростей по площади трубного пучка существенно более ровное, в сравнении с напорными вентиляторами, поскольку воздух входит в межтрубное пространство под действием разрежения над ними. Равномерное охлаждение труб более эффективно. В-третьих, охлаждение электродвигателей холодным воздухом повышает надежность их работы и делает возможным осуществление более эффективной внутренней рециркуляции воздуха через входные вентиляторы. В традиционных аппаратах с таким расположением вентиляторов внутреннюю рециркуляцию осуществить невозможно, так как электродвигатели оказываются в потоке нагретого воздуха (допустимая температура нагрева двигателей 60°С). Также, при рециркуляции воздуха с верхним расположением вентиляторов, наиболее максимально используется естественная тяга, а невысокая скорость нагретого воздуха, выходящего из теплообменной секции, позволяет снизить в зимнее время температурное воздействие на грунт и распространение в глубину земли тепловых волн.

Более того, к достоинствам технического решения, реализуемого в конструкции АВО, позволяющего проведение в одном устройстве процесса охлаждения газа в несколько ступеней, необходимо добавить следующее.

Разделение теплообменной секции на несколько ступеней воздушного охлаждения, а также их расположение встык по боковым сторонам и последовательное соединение переходным коллектором позволяет устранить межступенчатую рециркуляцию. Отсутствие межступенчатого коридора позволяет устранить попадание нагретого воздуха из выхода первой ступени охлаждения на вход в следующую ступень в приземной зоне аппарата, при этом снижается до минимума нерегулируемая внешняя рециркуляция горячего воздуха, а на вход в теплообменные секции поступает воздух, температура которого максимально приближена к температуре атмосферного воздуха.

Также такое конструктивное исполнение АВО позволяет оптимально располагать эти устройства в установке охлаждения в одну линию, что приводит к сокращению занимаемой под технологическую обвязку площади. А именно, выход и вход газа выполнены с одной стороны аппарата, следовательно, на противоположной стороне пространство свободно, например, для обустройства подходных путей, необходимых для проведения ремонтных работ на аппаратах.

Первая ступень охлаждения выполнена без рециркуляции воздуха, что способствует снижению массогабаритных характеристик.

Датчики, выполненные в виде дифференциальной термопары предложенные по данному изобретению, работают даже при образовавшихся гидратных пробках в отдельных наиболее охлаждаемых трубах, что позволяет получить более низкую температуру газа на выходе, чем при использовании датчика предельно допустимой температуры стенок трубы.

Применение предлагаемых средств диагностирования гидратообразования позволяет надежно определить допустимые температуры газа на выходе и тем самым достичь предельно высокой эффективности охлаждения газа. Применение датчиков, выполненных в виде дифференциальной термопары, повышает надежность оборудования, так как своевременное диагностирование образования гидратных пробок позволит в автоматическом режиме принимать меры по их устранению, и при этом процесс охлаждения будет продолжаться без останова оборудования.

Регулируемое гидратообразование, реализуемое в данном изобретении, позволяет получить в холодный период года температуру газа более низкую и, следовательно, более низкую температуру точки росы газа, поступающего в трубопровод для дальнейшей транспортировки.

Предлагаемое изобретение решает поставленную задачу, позволяет достичь предельно высокой эффективности охлаждения газа при положительных температурах окружающего воздуха в летний период года, а также обеспечивает надежную работу оборудования в холодный период года при эксплуатации на газовых промыслах Крайнего Севера.

Источник информации

1. Совершенствование процессов охлаждения сырого газа в аппаратах воздушного охлаждения на газовых промыслах / К.М. Давлетов, А.Г. Глухенький; отв. ред. О.М. Ермилов; ОАО «Газпром», ООО «Надымгазпром». - Новосибирск: Издательство СО РАН, 2007. - С. 26-28.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ВЛАЖНОГО ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528209C1 |

| СПОСОБ РЕГУЛИРУЕМОГО ОХЛАЖДЕНИЯ МАСЛА ИЛИ МАСЛОВОЗДУШНОЙ СМЕСИ И АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ С РЕЦИРКУЛЯЦИОННЫМ ВОЗДУШНЫМ ПОТОКОМ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2505736C1 |

| Способ управления аппаратом воздушного охлаждения газа | 2024 |

|

RU2833595C1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2012 |

|

RU2518708C1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266494C1 |

| КОНДЕНСАТОР ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 1996 |

|

RU2126287C1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266495C1 |

| Аппарат воздушного охлаждения | 2023 |

|

RU2801015C1 |

| СПОСОБ ОХЛАЖДЕНИЯ СЫРОГО ГАЗА | 2006 |

|

RU2287124C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ТИПА АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266488C1 |

Изобретения относятся к химической, нефтяной, газовой и другим отраслям промышленности, а именно к технологии и оборудованию, предназначенным для охлаждения влажного природного газа. Охлаждение газа осуществляют в теплообменной секции одного устройства, которую разделяют на не менее чем две ступени охлаждения и располагают встык по боковым сторонам, при этом газ направляют последовательно от первой ступени охлаждения к следующей через соединяющий переходной коллектор, подачу охлаждающего воздуха осуществляют вращением от электродвигателей вентиляторов, которые располагают, по меньшей мере, по два над каждой ступенью охлаждения, организуют внутреннюю рециркуляцию нагретого воздуха на последней ступени охлаждения, контроль образования гидратов осуществляют датчиками, выполненными в виде дифференциальных термопар, которые подают сигнал в момент перекрытия гидратами проходного сечения наиболее охлаждаемых теплообменных труб. Управление теплообменными процессами осуществляется реверсированием и частотным регулированием вращения вентиляторов последней ступени охлаждения с поддержанием заданной температуры газа на выходе путем внутренней рециркуляции. Технический результат - предотвращение повышения температуры охлаждающего воздуха на входе в последнюю ступень охлаждения и обеспечение поддержания заданной температуры газа на выходе при непрерывном режиме работы оборудования. 2 н. и 10 з.п. ф-лы, 4 ил.

1. Способ охлаждения влажного природного газа, включающий подачу газа в теплообменную секцию и его распределение по многорядному трубному пучку, подачу охлаждающего воздуха вентиляторами по межтрубному пространству поперек трубного пучка, организацию рециркуляции воздуха с помощью входных и выходных жалюзи, контроль образования гидратных пробок датчиками, отличающийся тем, что охлаждение газа осуществляют в теплообменной секции одного устройства, которую разделяют на не менее чем две ступени охлаждения и располагают встык по боковым сторонам, а газ направляют последовательно от первой ступени охлаждения к следующей ступени охлаждения через соединяющий их переходной коллектор, подачу охлаждающего воздуха осуществляют вращением от электродвигателей вентиляторов, которые располагают, по меньшей мере, по два над каждой ступенью охлаждения, организуют внутреннюю рециркуляцию нагретого воздуха на последней ступени охлаждения, контроль образования гидратных пробок осуществляют датчиками, выполненными в виде дифференциальных термопар, которые подают сигнал в момент перекрытия гидратами проходного сечения наиболее охлаждаемых теплообменных труб.

2. Способ по п. 1, отличающийся тем, что внутреннюю рециркуляцию нагретого воздуха организуют с помощью входных жалюзи, разделенных на нижние и верхние, выходных жалюзи и вентиляторов, при этом первый по ходу газа вентилятор последней ступени охлаждения подает охлаждающий воздух сверху вниз, а следующие установленные за ним вентиляторы подают воздух снизу вверх, закрывают лопатки нижних входных жалюзи.

3. Способ по п. 1, отличающийся тем, что при повышении температуры окружающего воздуха включают вентиляторы всех ступеней охлаждения, при этом полностью открывают входные и выходные жалюзи.

4. Способ по п. 1, отличающийся тем, что при понижении температуры окружающего воздуха последовательно выключают вентиляторы первой ступени охлаждения, начиная с первого по ходу газа, при этом уменьшают угол раскрытия выходных жалюзи.

5. Способ по п. 1, отличающийся тем, что первым по ходу газа вентилятором последней ступени охлаждения производят точное регулирование температуры охлаждения газа с помощью преобразователя частоты вращения электродвигателя.

6. Способ по п. 1, отличающийся тем, что при поступлении от датчика сигнала об образовании гидратной пробки полностью закрывают выходные жалюзи, регулирование рециркуляции нагретого воздуха производят с помощью первого по ходу газа вентилятора последней ступени охлаждения, а установленные за ним вентиляторы переводят на половинное значение мощности подачи воздуха снизу вверх.

7. Устройство воздушного охлаждения влажного газа, включающее установленную на опорной металлоконструкции горизонтальную теплообменную секцию, содержащую многорядные пучки теплообменных труб, оснащенные датчиками контроля образования гидратных пробок, вентиляторы, входные жалюзи, рециркуляционную камеру с выходными жалюзи, отличающееся тем, что теплообменная секция выполнена в виде не менее чем двух ступеней охлаждения, которые расположены встык по боковым сторонам и последовательно соединены переходным коллектором, вентиляторы с электродвигателями расположены, по меньшей мере, по два над каждой ступенью охлаждения, рециркуляционная камера размещена на последней ступени охлаждения, датчики контроля образования гидратных пробок выполнены в виде дифференциальных термопар и с возможностью подачи сигнала в момент перекрытия гидратами проходного сечения наиболее охлаждаемых теплообменных труб.

8. Устройство по п. 7, отличающееся тем, что опорная металлоконструкция теплообменной секции последней ступени охлаждения оборудована укрытием.

9. Устройство по п. 8, отличающееся тем, что укрытие состоит из боковых и торцовых стенок, причем торцовые стенки содержат верхние и нижние входные жалюзи, наружная боковая стенка выполнена глухой, а во внутренней боковой стенке размещена дверь для технического обслуживания.

10. Устройство по п. 7, отличающееся тем, что электродвигатели вентиляторов выполнены с возможностью охлаждения наружным воздухом, расположены в цилиндрических стаканах и закреплены на полых крестовинах.

11. Устройство по п. 7, отличающееся тем, что первый по ходу газа вентилятор последней ступени охлаждения выполнен с возможностью частотного регулирования скорости вращения электродвигателя, а следующие установленные за ним вентиляторы выполнены с возможностью обеспечения работы в режиме реверса.

12. Устройство по п. 7, отличающееся тем, что выходные жалюзи выполнены с возможностью автоматического закрытия при отклонении выходной температуры газа от заданной температуры.

| СПОСОБ ОХЛАЖДЕНИЯ СЫРОГО ГАЗА | 2006 |

|

RU2287124C1 |

Авторы

Даты

2015-11-10—Публикация

2014-12-18—Подача