Изобретение относится к производству керамического кирпича с выгорающей добавкой и может быть использовано в промышленном и гражданском строительстве.

Известна сырьевая смесь для изготовления кирпича (патент РФ №2114086 от 27.06.1998 г.), включающая глину и смесь выгорающих добавок, содержащих древесные опилки и нефтешлам в массовом соотношении 1:1-3,5 при содержании воды в нефтешламе 3-10 мас.% и следующем соотношении компонентов, мас.%: смесь древесных опилок и нефтешлама 13-15; глина до 100.

Недостатком известной сырьевой смеси является резкое снижение механической прочности на сжатие и морозостойкости при снижении и увеличении содержания воды в нефтешламе, что приводит к усложнению способа получения смеси и дополнительной подготовке отхода перед применением.

Известна сырьевая смесь (патент РФ №2229454 от 27.05.2005 г.) для изготовления керамического кирпича, содержащая мас.%: кембрийскую глину комовую Цекаловского месторождения 75,5-80, песок строительный с модулем крупности 2-2,5-12-15 и выгорающую волокнистую добавку - целлолигнин.

Недостатком известной сырьевой смеси является высокая стоимость из-за необходимости добавления в смесь песка строительного и дополнительной переработки волокнистой добавки перед ее применением в качестве выгорающей добавки.

Наиболее близкой смесью того же назначения к заявляемой смеси по совокупности признаков является керамическая масса (Патент РФ №2300507 от 10.06.2007 г.), содержащая об. %: суглинок - 64-66; выгорающую добавку в виде скопа - осадка сточных вод от химической обработки отходов картона органическими кислотами типа лимонной - 6-9; железосодержащий отход - мелкодисперсный осадок из циклонов от очистки поверхности стальных деталей и конструкций дробеструйным аппаратом - 7-13; керамзитовая вспучивающаяся глина - 15-20.

Признаки прототипа, совпадающие с существенными признаками заявляемой смеси - глина; выгорающая добавка в виде скопа - осадка сточных вод целлюлозно-бумажной промышленности.

Недостатком известной смеси, принятой за прототип, является сложность способа получения сырьевой смеси из-за использования большого количества компонентов и необходимости предварительной сушки железосодержащего отхода.

Задачей, на решение которой направлено заявляемое изобретение, является изготовление керамических кирпичей с низкой стоимостью при достаточной прочности и морозостойкости, расширение сырьевой базы, утилизация отходов целлюлозно-бумажной промышленности, а также упрощение способа получения сырьевой смеси.

Поставленная задача была решена за счет того, что известная сырьевая смесь для производства керамического кирпича, содержащая глину и выгорающую добавку в виде скопа - отхода целлюлозно-бумажной промышленности, согласно изобретению содержит скоп с крупностью частиц не более 5 мм, содержащий 84-90 мас.% древесного волокна и 10-16 мас.% активного ила при следующем соотношении ингредиентов, мас.%:

Отличительными признаками заявляемой смеси от сырьевой смеси по прототипу являются: сырьевая смесь содержит скоп с крупностью частиц не более 5 мм, содержащий 84-90 мас.% древесного волокна и 10-16 мас.% активного ила; иное количественное соотношение используемых ингредиентов мас.%: глина - 90-97; указанный скоп - 3-10.

Используемая в сырьевой смеси глина имеет следующий состав, мас.%: SiO2 69,24-69,1; Al2O3 12,63-12,04; TiO2 0,98; Fe2O3 FeO 5-4,5; CaO3 2,99-4,25; MgO 1,51-1,41; SO3 0,24-0,45; Na2O 0,59-0,44; K2O 1,02-0,85; п.п.п. 4,88-5,49.

Гранулометрический состав глины следующий:

1-0,5 мм - 0,01-0,21%;

0,5-0,25 мм - 0,07-0,2%;

0,25-0,063 мм - 1,57-3,39%;

0,063-0,01 мм - 48,91-52,42%;

0,01-0,005 мм - 7,6-8,56%;

0,005-0,001 мм - 9,23-13,15%;

менее 0,001 мм - 22,07-32,61%.

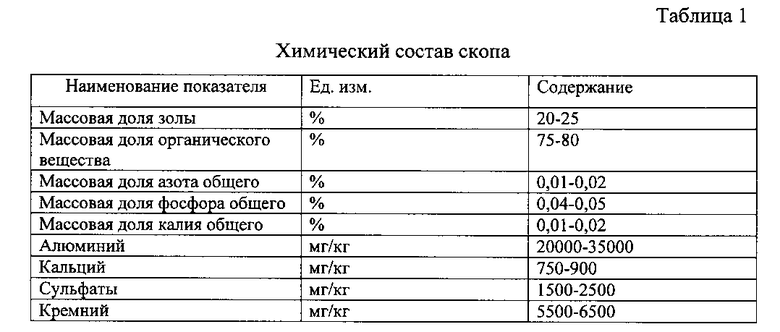

Используемый в качестве выгорающей добавки скоп имеет следующий состав по массе: древесное волокно 84-90% и активный ил 10-16%. Влажность скопа составляет 55-60%. Химический состав скопа представлен в таблице 1.

В гранулометрическом составе скопа преобладают фракции размером 2-3 мм (около 50%).

4-5 мм - 3,27-5,58%;

3-4 мм - 4,76-10,21%;

2-3 мм - 23,61-42,22%.

1-2 мм - 22,76-25,42%;

0,5-1 мм - 19,15-24,93%;

менее 0,5 мм - 7,84-10,25%.

Способ получения сырьевой смеси включает стадии подготовки глины, формовки изделий, сушки и обжига. На стадии подготовки глина подвергают дроблению с последующей подачей в глиносмеситель, куда производят дозирование скопа. Предварительно скоп измельчают до размера не более 5 мм. После перемешивания полученную массу подают на формовку, затем высушивают и обжигают в туннельной печи при температуре 1000-1015°C.

Способ позволяет получить сырьевую смесь, менее подверженную огневой и воздушной усадке, менее чувствительную к сушке и обеспечивающую снижение средней плотности изделий.

Средняя плотность керамического изделия после сушки и обжига составляет 1937-1679 кг/м3. При этом керамическое изделие соответствует требованиям ГОСТ 530-2012, результаты испытаний образцов керамических изделий представлены в табл.2, 3.

%

%

МПа

МПа

ГОСТ 530-2012

ГОСТ 530-2012

ГОСТ 530-2012

Как видно из предоставленных, данных, полученные изделия с содержанием скопа 3-6% по массе соответствуют марке по прочности M150, а с содержанием скопа 10% - марке Μ125.

%

%

%

МПа

ГОСТ 530-2012

ГОСТ 530-2012

Как видно из предоставленных данных, полученные изделия с содержанием скопа 3% соответствуют марке по морозостойкости F50, а с содержанием скопа 6-10% марке F25.

Предлагаемое техническое решение промышленно применимо и может быть использовано при производстве керамических изделий в соответствии с ГОСТ 530-2012 «Кирпич и камень керамические. Технические условия».

Преимущество предлагаемого технического решения состоит в том, что оно позволяет изготавливать керамические кирпичи из дешевой сырьевой смеси, полученной простым способом, расширить сырьевую базу, утилизировать отходы целлюлозно-бумажной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2568453C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2620677C1 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2011 |

|

RU2467980C1 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО КИРПИЧА | 2015 |

|

RU2596027C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2463274C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2014 |

|

RU2564551C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА МЕТОДОМ ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2568458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2002 |

|

RU2229454C2 |

Изобретение относится к производству керамического кирпича. Технический результат - расширение сырьевой базы. Сырьевая смесь содержит, мас.%: глина 97-90, отход целлюлозно-бумажной промышленности - скоп 3-10. Размер частиц скопа не более 5 мм. Скоп содержит древесное волокно и активный ил в следующем соотношении, мас.%: древесное волокно - 84-90, активный ил - 10-16. 3 табл.

Сырьевая смесь для производства керамического кирпича, содержащая глину и выгорающую добавку в виде скопа - отхода целлюлозно-бумажной промышленности, отличающаяся тем, что она содержит скоп с крупностью частиц не более 5 мм, содержащий 84-90 мас.% древесного волокна и 10-16 мас.% активного ила при следующем соотношении ингредиентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

Авторы

Даты

2015-11-10—Публикация

2014-11-06—Подача