Изобретение относится к производству керамических материалов и может быть использовано для получения керамического кирпича.

Известны сырьевые смеси, состоящие из отходов промышленных производств (техногенного сырья) и глины, из которых получают кирпич и камни керамические методом полусухого прессования.

Техническими задачами, на решение которых направлено использование в составе сырьевых смесей техногенного сырья, являются улучшение свойств кирпича, а также утилизация отходов, оказывающих негативное воздействие на окружающую среду. При сравнении технических решений учитывались не только свойства получаемого материала, но и эффективность решения экологической задачи, а именно количество перерабатываемого техногенного сырья.

Известна керамическая масса для изготовления кирпича, включающая следующие компоненты, мас. %: легкоплавкая глина - 70-90, алюмощелочной шлам, полученный при очистке стоков производств этил- и изопропилбензола - 10-30 (патент RU №2388722 от 10.05.2010 г. ).

Недостатками указанного состава керамической массы являются относительно низкая прочность при сжатии, а также использование небольшого количества отхода - алюмокальциевого шлама в составе смеси.

Известна керамическая масса для изготовления кирпича, включающая следующие компоненты, мас. %: среднепластичная легкоплавкая глина - 85-95, отходы переработки твердых солевых алюмосодержащих шлаков - 5-15 (патент RU №2333898 от 20.09.2008 г.).

Недостатком указанного состава керамической массы является использование небольшого количества отхода переработки твердых солевых алюмосодержащих шлаков в составе смеси и относительно низкая морозостойкость.

Известна сырьевая смесь для производства керамических изделий, включающая шламистую часть отходов обогащения железных руд, глинистое сырье и оксид ванадия при следующем соотношении компонентов, мас. %: шламистая часть отходов обогащения железных руд - 71-78; глинистое сырье - 20-25; оксид ванадия - 2-5 (патент RU №2415103 от 27.03.2011 г.).

Недостатком указанной сырьевой смеси является применение дорогостоящей и высокоопасной (класс опасности - 2) добавки оксида ванадия (V2O5).

Известна керамическая масса для получения кирпича следующего состава, мас. %: глинистая часть «хвостов» гравитации циркон-ильменитовых руд - 20-70, зола ТЭС - 30-80 / Абдрахимов Д.В. Керамический кирпич из отходов производств / Д.В. Абдрахимов, Е.С. Абдрахимова, В.З. Абдрахимов. // Строительные материалы. - 1999. - №9. - С 34-35.

Недостатком указанного состава является относительно высокая плотность (до 1900 кг/см3) и низкая морозостойкость (14-30 циклов).

Известна керамическая масса для изготовления кирпича по технологии полусухого прессования, включающая следующие компоненты, мас. %: глина 92-98; отходы обогащения медных руд - медно-борные хвосты 2-8 (патент RU №2099306 от 20.12.1997 г.).

Недостатком указанного состава является использование небольшого количества отхода обогащения медных руд в составе смеси.

Наиболее близкой смесью того же назначения к заявляемой смеси по совокупности признаков является керамическая масса полусухого прессования для изготовления кирпича, включающая легкоплавкую глину и горелые породы, образовавшиеся после самовозгорания горючих сланцев, при следующем соотношении компонентов, мас. %: легкоплавкая глина - 50-80; горелые породы, образовавшиеся после самовозгорания горючих сланцев - 20-50 (патент RU №2440950 от 27.01.2012 г.). Данный состав принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемой смеси - молотая глина до фракции не более 0,63 мм; молотый терриконик «красный» (горелые породы, образовавшиеся после самовозгорания горючих сланцев); вода.

Недостатком известного состава, принятого за прототип, является высокая плотность и небольшое количество утилизируемого терриконика одного типа, а именно «красного».

Задачей, на решение которой направлено заявляемое изобретение, является частичная замена первичного компонента (глины) в керамической массе техногенным сырьем в значительном объеме, снижение плотности кирпичей и камней керамических при сохранении прочности в рамках значений, допустимых ГОСТ 530-2012.

Поставленная задача была решена за счет того, что известная сырьевая смесь для изготовления керамического кирпича методом полусухого формования, включающая молотую до фракции не более 0,63 мм глину, молотый терриконик «красный» и воду, содержит терриконик «красный», измельченный до фракции не более 0,63 мм и дополнительно измельченный до фракции не более 0,63 мм терриконик «черный» при следующем соотношении ингредиентов (мас. %):

Отличительными признаками заявляемой смеси от керамической массы по прототипу являются измельченный до фракции не более 0,63 мм терриконик «красный»; введение в состав смеси измельченного до фракции не более 0,63 мм терриконика «черного»; иное количественное соотношение используемых ингредиентов, мас. %: указанный терриконик «красный» - 10-64; указанный терриконик «черный» - 10-64; глина - 20-60; вода - 6-10.

Используемая в сырьевой смеси глина имеет следующее содержание химических элементов, мас. %: SiO2 60,3-66,65; TiO2 0,7-0,78; Al2O3 12,22-13,51; Fe2O3 4,51-4,99; MgO 1,76-1,95; CaO 5,3-5,84; Na2O 1,65-1,85; K2O 1,9-2,15.

Терриконики представляют собой смесь песка и щебня, состоящую из алевритов, алевролитов и углистых сланцев. После термического воздействия самовозгорания смесь представляет собой продукты обжига и по составу соответствует метакаолиниту в виде сланцеватого материала.

Содержание химических элементов в использованных террикониках, мас. %: SiO2 45,15-58,67; TiO2 1,032-1,449; Al2O3 15,18-21,75; MnO 0,007-0,02; MgO 0-0,24; CaO 0,13-1,92; Na20 0,21-0,45; K2O 1,88-2,55; P2O5 0,056-0,114; S 0,82-1,96.

При хранении в отвалах часть отходов угольного производства подвергаются самовозгоранию, а часть - нет. Существуют и такие отвалы, которые практически полностью состоят из не горелых террикоников - так называемых «черных» террикоников, в силу их цвета. Горелые терриконики называют «красными» также из-за кирпично-красного цвета. Как правило, горелые и не горелые породы присутствуют в разных терриконах в примерно одинаковых соотношениях. Из практики эксплуатации террикоников известно, что под воздействием хозяйственной деятельности человека горелые и не горелые породы оказываются перемешанными друг с другом в различных соотношениях.

При увеличении содержания «черного» терриконика в составе сырьевой смеси свыше 64% значительно ухудшаются такие характеристики кирпичей и камней керамических, как водопоглощение и коэффициент размягчения. Водопоглощение увеличивается до значений, равных 20-24%, а коэффициент размягчения уменьшается до значений менее 0,8, что негативно отображается на эксплуатационных свойствах кирпича и камней керамических.

При увеличении содержания «красного» терриконика в составе сырьевой смеси свыше 64% прочность кирпичей и камней керамических уменьшается до значений менее 5 МПа, а плотность увеличивается до значений свыше 1780 кг/м3.

При обжиге «черный» терриконик выгорает и создает тем самым дополнительную закрытую пористость, которая способствует снижению плотности керамического черепка.

Предлагаемое решение позволяет использовать образовавшиеся смеси горелых и не горелых пород при заявленном соотношении для производства методом полусухого прессования керамического кирпича и камней керамических, а также снизить их плотность.

Для получения кирпича и камней керамических измельчают сырьевую смесь террикоников до фракции не более 0,63 мм. Высушенную до воздушно сухого состояния глину также измельчают до фракции не более 0,63 мм. Все сухие компоненты смешивают с заданным количеством воды. Из полученной смеси прессуют кирпич и камни керамические при давлении 20-40 МПа и обжигают при температуре 1000-1100°C в течение 10-8 часов.

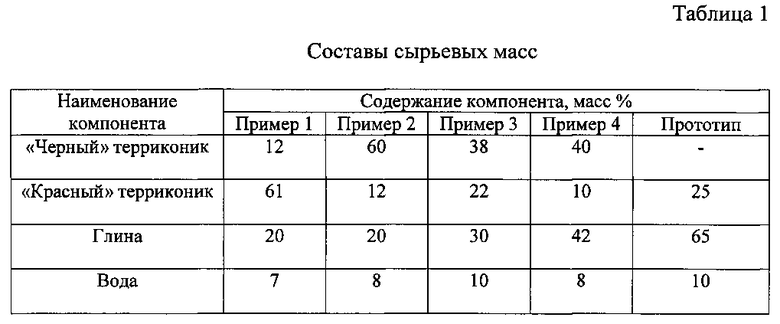

В таблице 1 приведены составы сырьевых смесей.

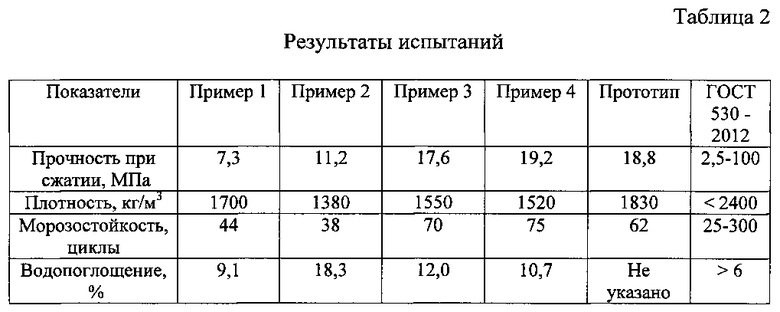

Как видно из таблицы 2, кирпичи из заявленных составов имеют аналогичные прототипу показатели по прочности и морозостойкости, а в ряде случаев и превышают их. Плотность кирпичей из предлагаемых составов ниже, чем у прототипа. Кроме того, их водопоглощение соответствует требованиям ГОСТ 530-2012.

Преимущество предлагаемого технического решения состоит в том, что оно способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2549636C1 |

| Сырьевая смесь для получения изделий стеновой керамики и дорожного клинкерного кирпича | 2020 |

|

RU2740965C1 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2593284C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2602622C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2613702C1 |

| КЕРАМИЧЕСКАЯ МАССА ПОЛУСУХОГО ПРЕССОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2010 |

|

RU2440950C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2550165C1 |

| МАТЕРИАЛ ДЛЯ РЕКУЛЬТИВАЦИИ НАРУШЕННЫХ ЗЕМЕЛЬ | 2015 |

|

RU2603907C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2550167C1 |

Изобретение относится к производству керамических материалов и может быть использовано для получения керамического кирпича. Сырьевая смесь для изготовления керамического кирпича методом полусухого формования содержит глину, терриконик «красный», терриконик «черный», измельченные до фракции не более 0,63 мм, и воду в следующем соотношении компонентов, мас. %: терриконик «красный» 10-64; терриконик «черный» 10-64; глина 20-60; вода 6-10. Техническим результатом изобретения является частичная замена первичного компонента (глины) в керамической массе техногенным сырьем, снижение плотности кирпичей и камней керамических при сохранении прочности в рамках значений, допустимых ГОСТ 530-2012. 2 табл.

Сырьевая смесь для изготовления керамического кирпича методом полусухого формования, включающая молотую до фракции не более 0,63 мм глину, молотый терриконик «красный» и воду, отличающаяся тем, что она содержит терриконик «красный», измельченный до фракции не более 0,63 мм, и дополнительно измельченный до фракции не более 0,63 мм терриконик «черный» при следующем соотношении ингредиентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА ПОЛУСУХОГО ПРЕССОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2010 |

|

RU2440950C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1995 |

|

RU2099306C1 |

| JP 9142950 A, 03.06.1997 | |||

| US 20060213397 A1,28.09.2006 | |||

| УПЛОТНИТЕЛЬНАЯ СИСТЕМА И УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 2014 |

|

RU2664598C2 |

Авторы

Даты

2015-11-20—Публикация

2014-11-19—Подача