Изобретение относится к области производства строительных изделий, в частности к изготовлению керамического кирпича.

Из существующего уровня техники известна керамическая масса, содержащая глину, измельченный брак кирпича после сушки, измельченные отходы стекловолокна и кремнегель, при следующем соотношении компонентов, мас. %: глина - 77,0-80,5; измельченный брак кирпича после сушки - 0,5-1,0; измельченные отходы стекловолокна - 14,0-19,0; кремнегель - 3,5-4,5 (патент РФ №2493128 от 14.06.2012).

Известна керамическая масса, содержащая глину, стеклобой, гранитные отсевы, сподумен при следующем соотношении компонентов, мас. %: глина 58,0-64,0; стеклобой 14,0-16,0; гранитные отсевы 14,0-16,0; сподумен 8,0-10,0 (патент РФ №2509744 от 20.03.2014).

Известная смесь позволяет изготавливать кирпичи, удовлетворяющие требованиям ГОСТ 530-2012, а также повысить влагостойкость готовых изделий.

Недостатками известных смесей являются сложность их компонентного состава, а также необходимость использования дорогостоящих первичных материалов - сподумена, кремнегеля.

Наиболее близкой смесью того же назначения к заявляемой смеси по совокупности признаков является керамическая масса для производства кирпича, содержащая глину, уголь, измельченный брак кирпича после сушки, кварцевый песок, сульфитно-дрожжевую бражку, карбоксиметилцеллюлозу и измельченную макулатуру при следующем соотношении компонентов, мас. %: глина - 81,2-87,1; уголь - 1-1,5; измельченный брак кирпича после сушки - 0,1-1,0; кварцевый песок - 10-14; сульфитно-дрожжевая бражка - 1-1,5; карбоксиметилцеллюлоза - 0,3-0,5; измельченная макулатура - 0,3-0,5 (патент РФ №2497775 от 10.11.2013). Данный состав принят в качестве прототипа.

Признаки прототипа, совпадающие с существенными признаками заявляемой смеси - глина; измельченная макулатура.

Недостатком известной смеси, принятой за прототип, является необходимость использования кварцевого песка как добавки, что ведет к истощению ресурсов, повышает стоимость смеси, а также сложность ее состава и подготовки.

Задачей, на решение которой направлено заявляемое изобретение, является получение керамических изделий, удовлетворяющих требованиям ГОСТа 530-2012 при значительном снижении стоимости их получения, расширение сырьевой базы.

Поставленная задача была решена за счет того, что известная керамическая масса для производства кирпича, включающая глину и измельченную макулатуру, содержит измельченную макулатуру с размером частиц менее 10 мм и дополнительно измельченные до размера частиц менее 0,5 мм отходы стекла при следующем соотношении ингредиентов, мас. %:

Отличительными признаками заявляемой смеси от керамической массы по прототипу являются: размер частиц измельченной макулатуры менее 10 мм; введение измельченных до размера частиц менее 0,5 мм отходов стекла; иное количественное соотношение используемых ингредиентов, мас. %: глина - 82-93, измельченная макулатура - 3-10, измельченные отходы стекла - 4-8.

Макулатура и отходы стекла - это компоненты твердых бытовых отходов (ТБО), которые могут быть выделены путем сортировки отходов.

Измельченная до размера частиц менее 10 мм макулатура используется в качестве выгорающей добавки, которая способствует более быстрому и равномерному обжигу изделия, а также снижению плотности за счет образования пор. Использование макулатуры более крупных размеров может способствовать недожогу, что снижает прочностные характеристики изделия.

Измельченные до размера частиц менее 0,5 мм отходы стекла применяются как плавень для снижения температуры обжига и водопоглощения, а также для лучшего спекания частиц. В случае наличия более крупных стеклянных частиц есть вероятность неполного плавления стекла, что может снизить прочность изделия.

Глина для изготовления керамической массы имеет следующий состав, мас. %: SiO2 - 69,24-69,1; Al2O3 - 12,63-12,04; TiO2 - 0,98; Fe2O3 FeO - 5-4,5; CaO3 - 2,99-4,25; MgO - 1,51-1,41; SO3 - 0,24-0,45; Na2O - 0,59-0,44; K2O - 1,02-0,85; п.п.п. 4,88-5,49. Влажность глины - 22-28%.

Гранулометрический состав глины:

1-0,5 мм - 0,01-0,21%;

0,5-0,25 мм - 0,07-0,2%;

0,25-0,063 мм - 1,57-3,39%;

0,063-0,01 мм - 48,91-52,42%;

0,01-0,005 мм - 7,6-8,56%;

0,005-0,001 мм - 9,23-13,15%;

менее 0,001 мм - 22,07-32,61%.

Гранулометрический состав измельченной макулатуры:

10-5 мм - 46,85-52,38%

5-2 мм - 34,47-37,48%;

2-0,5 мм - 10,28-12,03%;

0,5-0,1 мм - 2,87-3,66%.

Гранулометрический состав отходов стекла:

0,5-0,1 мм - 30,11-32,76%;

менее 0,1 мм - 67,24-69,89%.

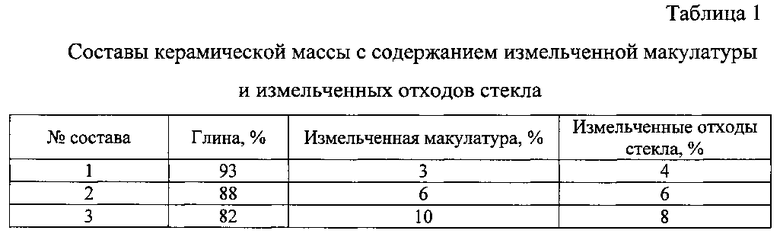

Для приготовления керамической массы используют соответствующие фракции из состава ТБО, макулатуру высушивают и измельчают в шредере до размера частиц менее 10 мм, отходы стекла: стеклобой и стеклянные изделия измельчают до размера менее 0,5 мм. После этого компоненты смешивают с глиной. Конкретные составы керамической массы для изготовления керамического кирпича представлены в таблице 1.

Из полученной керамической массы формуется кирпич, который после формовки подвергается сушке на воздухе, а затем обжигу при температуре 900-1000°C.

Из предлагаемой керамической массы были изготовлены изделия со средней плотностью 1784±89,2 кг/м3.

Оценка получаемых керамических изделий проводилась в соответствии с требованиями ГОСТ 530-2012 «Кирпич и камень керамические».

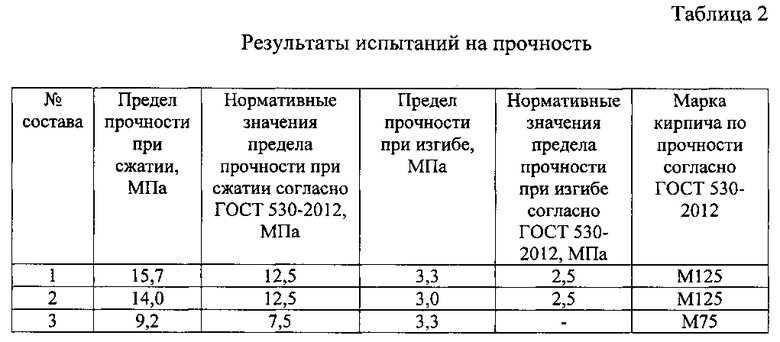

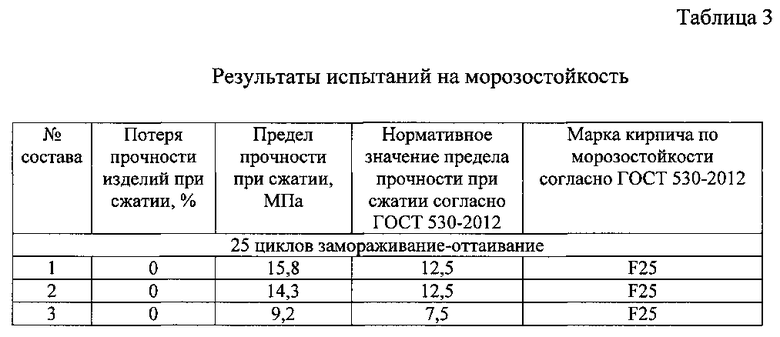

Результаты испытаний изделий на прочность и морозостойкость приведены в таблицах 2 и 3.

Из таблицы 2 следует, что изделия, приготовленные из керамической массы с использованием составов 1 и 2, соответствуют марке Μ125, а с использованием состава 3 - М75. По морозостойкости (таблица 3) для всех составов потеря прочности изделий при сжатии (ΔR) при проведении 25 циклов замораживание-оттаивание составляет менее 5 процентов, что соответствует марке F25 по морозостойкости.

Таким образом, заявляемый состав можно применять в промышленности для производства керамических кирпичей марок Ml25 и М75.

Преимущество предлагаемого технического решения состоит в том, что оно позволяет получить керамические кирпичи из более дешевого сырья; расширить сырьевую базу; утилизировать бытовые отходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2568453C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2567585C1 |

| Керамическая масса | 2018 |

|

RU2709267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| Керамическая масса для изготовления клинкерного кирпича. | 2017 |

|

RU2646261C1 |

Изобретение относится к области производства строительных изделий, в частности к изготовлению керамического кирпича. Керамическая масса для производства кирпича включает глину, измельченную макулатуру с размером частиц менее 10 мм и измельченные до размера частиц менее 0,5 мм отходы стекла при следующем соотношении ингредиентов, мас. %:

Техническим результатом является получение керамических изделий, удовлетворяющих требованиям ГОСТа 530-2012 при значительном снижении стоимости их получения, расширение сырьевой базы. 3 табл.

Керамическая масса для производства кирпича, включающая глину и измельченную макулатуру, отличающаяся тем, что она содержит измельченную макулатуру с размером частиц менее 10 мм и дополнительно измельченные до размера частиц менее 0,5 мм отходы стекла при следующем соотношении ингредиентов, мас. %:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2012 |

|

RU2497775C1 |

| Аппарат для получения карбурированного воздуха | 1926 |

|

SU27154A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2509744C1 |

| US 6127298 A1, 03.10.2000 | |||

| US 7579084 B2, 25.08.2009 | |||

Авторы

Даты

2015-10-10—Публикация

2014-10-14—Подача