Изобретение относится к области строительных материалов, в частности к производству жаростойких бетонов (композитов) на основе химических связующих. К химическим связующим, применяемым в жаростойких бетонах, относятся жидкое стекло, силикат-глыба (прозрачный стекловидный сплав щелочных силикатов - полуфабрикат жидкого стекла) и фосфатные связки.

Известны композиции для получения пористых заполнителей (для бетонов) на основе химических связующих следующего состава, мас.%: жидкое стекло - 45-65; хлорид натрия - 5-15; отход горно-обогатительной фабрики при обогащения угля - 15-20; межсланцевая глина, образующаяся при добыче горючих сланцев. - 15-20 (пат. Российской Федерации №2440312, МПК С04В 14/24. Композиция для производства пористого заполнителя / Абдрахимова Е.С., Рощупкина И.Ю., Абдрахимов В.З., Куликов В.А.; заявитель и патентообладатель Самарский государственный аэрокосмический университет имени академика С.П. Королева. №2010122114. Заявл. 31.05.2010; опубл. 20.01.2012. Бюл. №2) [1].

Недостатком указанного состава композиции является относительно низкая прочность 2,65-2,75 МПа.

Наиболее близкой к изобретению является композиция для получения жаростойких композитов (бетонов), включающая следующие компоненты, мас.%: глиноземсодержащий шлам - 10,5-10,53 (220 кг/м3); отработанный катализатор ИМ-2201-10,5-10,53 (220 кг/м3); щебень - 35,88-35,89 (750 кг/м3); песок - 30,62-30,63 (640 кг/м3); H3PO4 - 12,44-12,45 (260 кг/м3) (Хлыстов А.И. Повышение эффективности жаростойких композитов за счет применения химических связующих / А.И. Хлыстов, С.В. Соколова, А.В. Власов // Строительные материалы, оборудование, технологии XXI века. - 2012. - №9. - С.38-42) [2].

Недостатками указанной композиции являются относительно низкий предел прочности при сжатии после твердения и нагревания до температуры 1200°С и низкая термостойкость.

Сущность изобретения - повышение качества жаростойкого бетона.

Техническим результатом изобретения является повышение предела прочности при сжатии и термостойкости жаростойких бетонов.

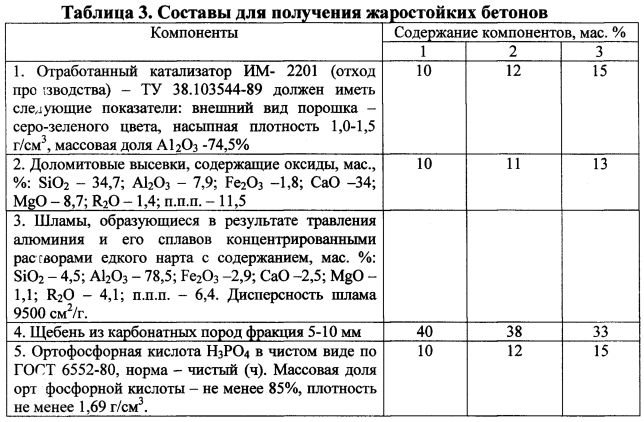

Указанный технический результат достигается тем, что в известную композицию, включающую отработанный катализатор ИМ-2201, щебень и Н3РО4, дополнительно вводят доломитовые высевки и шлам, образующийся в результате травления алюминия и его сплавов концентрированными растворами едкого натра с содержанием, мас.%: SiO2 - 4,5; Al2O3 - 78,5; Fe2O3 - 2,9; СаО - 2,5; MgO - 1,1; R2O - 4,1; п.п.п. - 6,4, при следующем соотношении компонентов, мас.%:

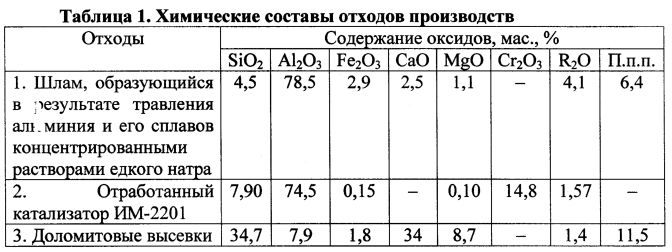

Доломитовые высевки являются отходами Соковского карьера. Оксидный химический состав используемых отходов представлен в таблице 1, а поэлементный в таблице 2. Исследования показали, что из-за низкой твердости зерен доломита (CaMg(СО3)2) он не может использоваться в качестве мелкого заполнителя для обычных бетонов. Поэтому для получения жаростойких композитов был принят химический способ связывания доломитсодержащих отходов за счет применения фосфатных затворителей.

Алюминий и его сплавы чаще всего травят в растворе, содержащем 50-150 г/л едкого натрия, нагретом до 50-70°С. Продолжительность травления в зависимости от состояния поверхности и концентрации едкого натрия составляет 0,5-1,5 мин. Травление алюминия и его сплавов связано с уменьшением начальных размеров деталей, что особенно следует учитывать при обработке плакированных деталей и деталей, имеющих жесткие допуски. В последнем случае травление производят в растворах с меньшей концентрацией едкого натрия.

Химический оксидный состав шлама, образующегося в результате травления алюминия и его сплавов концентрированными растворами едкого натра, представлен в таблице 1, а поэлементный в таблице 2.

В результате травления алюминия в едком натрии образуется алюминат натрия и выделяется водород. Алюминий растворяется в едком натре с выделением водорода и формированием составного алюмината, который существует только в щелочном растворе. Происходящая в этом случае реакция может быть записана двумя способами:

1. 2Al+2NaOH+2H2O→2NaAlO2+3H2;

2. 2Al+2OH+6H2O→2(Al(ОН)4)+3Н2.

Интенсивное выделение водорода свидетельствует о быстром растворении алюминия и может служить сигналом для выгрузки деталей из раствора.

После регенерации щелочей из отработанных травильных растворов осаждается осадок - глиноземсодержащий шлам, концентрирующийся на дне ванны и постепенно кристаллизующийся. Шлам этой группы отличаются высоким содержанием Al2O3, что способствует при его использовании в составах жаростойких бетонов (композитов) значительному повышению термостойкости. Повышенное содержание в шламе щелочей (R2O=4,1%, таблица 1) позволит снизить температуру обжига жаростойких бетонов и тем самым повысить прочность изделия при относительно невысоких температурах, а высокое содержание п.п.п. снизить его плотность изделий. Отличительной особенностью шлама от обработки алюминия и его сплавов от других отощителей является его высокая степень дисперсности. Положительным следствием высокой дисперсности шлама (9000-10000 см2/г) является большая его пластичность (число пластичности более 10), что позволяет использовать его в производстве жаростойких бетонов в качестве пластификатора.

Алюмохромистый отход с Новокуйбышевского нефтехимкомбината и шламы, образующиеся в результате травления алюминия и его сплавов концентрированными растворами едкого натра, использовались в роли корректирующих добавок.

Для изготовления жаростойких бетонов использовался щебень, отвечающий требованиям ГОСТа Г 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» М600, 800-1000, со средней плотностью зерен от 2,0 до 2,5 кг/м3 из карбонатных пород, добываемый в Самарской области, фракции 5-10 мм.

Для изготовления жаростойких бетонов использовались в качестве связующей ортофосфорная кислота Н3РО4 в чистом виде по ГОСТ 6552-80, норма - чистый (ч.) ОКП 26 1213 0021 10. Массовая доля ортофосфорной кислоты (Н3РО4) не менее 85%, плотность не менее 1,69 г/см3.

В предложенных составах использовался отработанный катализатор ИМ-2201 (отходы производства), отвечающий требованиям - ТУ 38.103544-89. Химические составы катализатора представлены в таблицах 1 и 2.

Согласно ТУ 38.103544-89 отработанный катализатор ИМ-2201 должен иметь следующие показатели: внешний вид порошка - серо-зеленого цвета, насыпная плотность 1,0-1,5 г/см3; массовая доля Al2O3 не менее 70%.

Твердение происходит в результате химического взаимодействия ортофосфорной кислоты с наполнителем, особенно с тонкомолотой ее частью, и последующих реакций полимеризации и поликонденсации, которые усиливаются по мере сушки и нагревания бетона.

Сведения, подтверждающие возможность осуществления изобретения Технологический процесс производства бесцементных жаростойких бетонов и изготовления изделий и конструкций из них включает в себя приготовление формовочной массы, формования изделий и термообработку.

Следует отметить, что для своего затвердения и набора марочной прочности жаростойкие бетоны требуют особую термообработку.

Для бетонов на ортофосфорной кислоте с компонентами, представленными в таблице 3, - нагревание до 500°С с подъемом температуры до 200°С со скоростью 60°С/час и до 500°С - 150°С/час, выдерживание в течение 4 часов, охлаждение вместе с печью.

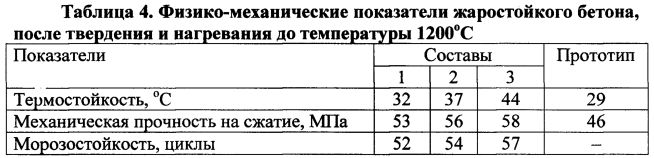

В таблице 4 представлены физико-механические показатели жаростойкого бетона.

Как видно из таблицы 4, жаростойкий бетон из предложенных составов имеет более высокие показатели по механической прочности и термостойкости, чем прототип.

Полученное техническое решение при использовании доломитовых высевок и шлама, образующегося в результате травления алюминия и его сплавов концентрированными растворами едкого натра, позволяет повысить показатели по механической прочности и термостойкости жаростойкого бетона.

Использование техногенного сырья при получении жаростойкого бетона способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для строительных материалов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Пат. Российской Федерации №2440312, МПК C04B 14/24. Композиция для производства пористого заполнителя / Абдрахимова Е.С., Рощупкина И.Ю., Абдрахимов В.З., Куликов В.А.; заявитель и патентообладатель Самарский государственный аэрокосмический университет имени академика С.П. Королева. №2010122114. Заявлено 31.05.2010; опубликовано 20.01.2012. Бюл. №2.

2. Хлыстов А.И. Повышение эффективности жаростойких композитов за счет применения химических связующих / А.И. Хлыстов, С.В. Соколова, А.В. Власов // Строительные материалы, оборудование, технологии XXI века. 2012. №9. С. 38-42.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2553115C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2558567C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2580866C1 |

| Композиция для изготовления жаростойких композитов | 2016 |

|

RU2623387C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2521244C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2526090C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2015 |

|

RU2602542C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2568443C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2016 |

|

RU2626488C1 |

| Композиция для изготовления жаростойких композитов | 2016 |

|

RU2616199C1 |

Изобретение относится к области строительных материалов, в частности к производству жаростойких бетонов (композитов) на основе химических связующих. Композиция для изготовления жаростойких бетонов содержит, мас.%: отработанный катализатор ИМ-2201 10-15, щебень из карбонатных пород фракции 5-10 мм 33-40, H3PO4 10-15, доломитовые высевки 10-13, шлам, образующийся в результате травления алюминия и его сплавов концентрированными растворами едкого натра с содержанием, мас.%: SiO2 - 4,5; Al2O3 - 78,5; Fe2O3 - 2,9; СаО - 2,5; MgO - 1,1; R2O - 4,1; п.п.п. - 6,4, 24-30. Технический результат - повышение предела прочности при сжатии и термостойкости жаростойких бетонов, утилизация промышленных отходов. 4 табл.

Композиция для изготовления жаростойких бетонов, включающая отработанный катализатор ИМ-2201, щебень из карбонатных пород фракции 5-10 мм и H3PO4, отличающаяся тем, что она дополнительно содержит доломитовые высевки и шлам, образующийся в результате травления алюминия и его сплавов концентрированными растворами едкого натра с содержанием, мас.%: SiO2 - 4,5; Al2O3 - 78,5; Fe2O3 - 2,9; СаО - 2,5; MgO - 1,1; R2O - 4,1; п.п.п. - 6,4, при следующем соотношении компонентов, мас.%:

| ХЛЫСТОВ А.И | |||

| и др., Повышение эффективности жаростойких композитов за счет применения химических связующих, Строительные материала, оборудование, технологии ХХI века, 2012, N 9, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

2015-11-10—Публикация

2014-04-23—Подача