Изобретение относится к области строительных материалов, в частности к производству жаростойких композитов (бетонов) на основе химических связующих. К химическим связующим, применяемым в жаростойких бетонах, относятся жидкое стекло, силикат-глыба (прозрачный стекловидный сплав щелочных силикатов - полуфабрикат жидкого стекла) и фосфатные связки.

Известны композиции для получения пористых заполнителей (для бетонов) на основе химических связующих следующего состава, масс. %: жидкое стекло - 45-65; хлорид натрия - 5-15; отход горно-обогатительной фабрики при обогащении угля - 15-20; межсланцевая глина, образующаяся при добыче горючих сланцев - 15-20 /пат. Российской Федерации №2440312, МПК С04В 14/24. Композиция для производства пористого заполнителя. /Абдрахимова Е.С., Рощупкина И.Ю., Абдрахимов В.З., Куликов В.А.; заявитель и патентообладатель Самарский государственный аэрокосмический университет имени академика С.П. Королева. №2010122114. Заявл. 31.05.2010; опубл. 20.01.2012. Бюл. №2/ [1].

Недостатком указанного состава композиции является относительно низкая прочность 2,65-2,75 МПа.

Наиболее близкой к изобретению является композиция для получения жаростойких композитов, включающая следующие компоненты, мас. %: отработанный катализатор ИМ-2201 - 10-15; щебень - 33-40; песок - 10-13; Н3РО4 - 10-15; алюмохромистый отходы травления алюминиевых сплавов с содержанием, мас. %: SiO2 - 7,2; Al2O3 - 68,3; Fe2O3 - 0,94; MgO - 0,7; Cr2O3 - 10,2; СаО - 0,91; R2O - 11,8 - 24-30 /пат. Российской Федерации №2528643, МПК С04В 28/34. Композиция для изготовления жаростойких композитов / Абдрахимова Е.С., Рощупкина И.Ю., Абдрахимов В.З., Репин М.В.; заявитель и патентообладатель Самарский государственный аэрокосмический университете имени С.П. Королева. - №2013110158. Заявлено 06.03.2013; опубл. 20.09.2014. Бюл. 26 [2]. Недостатками указанного состава композиции являются относительно низкий предел прочности при сжатии и термостойкость.

Сущность изобретения - повышение качества жаростойкого композита.

Техническим результатом изобретения является повышение предела прочности при сжатии и термостойкость жаростойких композитов.

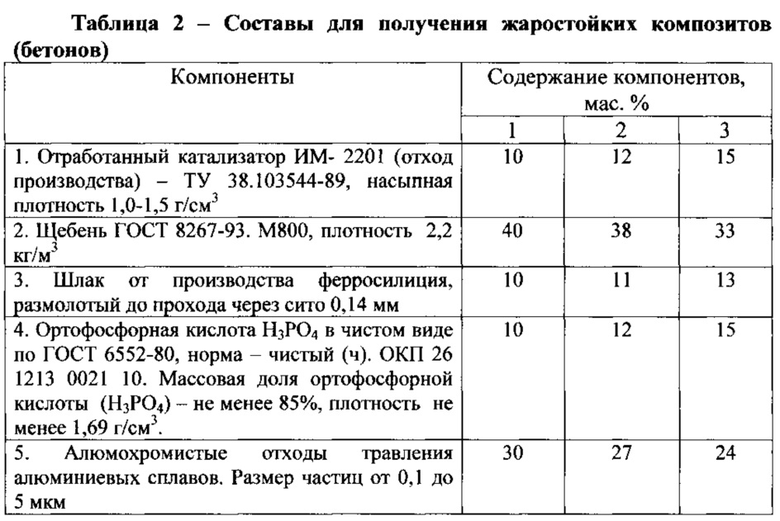

Указанный технический результат достигается тем, что в известную композицию, включающую отработанный катализатор ИМ-2201, щебень из карбонатных пород со средней плотностью зерен 2-2,5 кг/м3, фракции 5-10 мм, Н3РО4 - плотностью не менее 1,69 г/см3 и алюмохромистые отходы травления алюминиевых сплавов с размером частиц от 0,1 до 5 мкм, дополнительно вводят шлак от производства ферросилиция, размолотого до прохода через сито 0,14 мм и с содержанием оксидов, мас. %: SiO2 - 49,4; Al2O3 - 6,8; Fe2O3 - 4,4; CaO - 24,5; MgO - 15,1 при следующем соотношении компонентов, мас. %:

Шлак от производства ферросилиция образуется при производстве ферросилиция на Актюбинском заводе ферросплавов филиала АО «ТНК Казхром».

Гранулометрический состав шлака представлен следующими фракциями, %: размером менее 5 мм - 12; 5-20 мм - 28; 20-40 мм - 60.

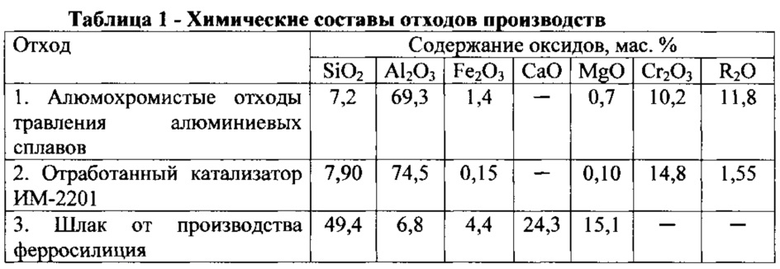

Минералогический состав шлака представлен следующими основными минералами: аморфной стеклофазой, кварцем (SiO2), пироксеном - Ca(Mg,Fe)[Si2O6]; корундом (Al2O3); эпидотом Са(Al,Fe)3O(OH)[SiO4][Si2O7]; цоизитом (Ca2Al3O)(OH)[SiO4][Si2O7]. Химический состав шлака представлен в таблице 1.

Алюмохромистые отходы травления алюминиевых сплавов образуются в процессе обработки алюминиевых сплавов металлургических заводов. Из отработанных травильных растворов осаждается осадок, который концентрируется на дне ванны и постепенно кристаллизуется. Шлам этой группы отличается высоким содержанием Al2O3 и может при определенных условиях стать заменителем природного пирофиллита, бокситов и других алюмосодержащих компонентов при производстве жаростойких композитов (бетонов) на основе химических связующих размер частиц алюмохромистых отходов травления алюминиевых сплавов от 0,1 до 5 мкм, химический состав представлен в таблице 1.

Для изготовления жаростойких композитов (бетонов) использовались щебень, ортофосфорная кислота (H3PO4) и отработанный катализатор ИМ-2201 согласно требований ГОСТов и ТУ (таблица 2).

А) щебень, отвечающий требованиям ГОСТа Г 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» М 600, 800, 1000, со средней плотностью зерен от 2,0 до 2,5 кг/м3 из карбонатных пород, добываемый в Самарской области, фракции 5-10 мм.

Б) в качестве связующей использовалась ортофосфорная кислота H3PO4 в чистом виде по ГОСТ 6552-80, норма - чистый (ч.) ОКП 261213002110. Массовая доля ортофосфорной кислоты (Н3РО4), не менее 85%, плотность не менее 1,69 г/см3.

В) в заявке, как и в прототипе, использовался отработанный катализатор ИМ-2201 (отходы производства) - ТУ 38.103544-89. Химический состав катализатора представлен в таблице 1.

Согласно ТУ 38.103544-89 отработанный катализатор ИМ-2201 должен иметь следующие показатели: внешний вид порошка - серо-зеленого цвета, насыпная плотность 1,0-1,5 г/см3; массовая доля Al2O3 не менее 70%. Отработанный катализатор использовался как огнеупорный материал.

Сведения, подтверждающие возможность осуществления изобретения. Технологический процесс производства бесцементных жаростойких композитов (бетонов) и изготовления изделий и конструкций из них включает в себя: измельчение шлака от производства ферросилиция до прохода через сито 0,14 мм, приготовление формовочной массы, формование изделий и термообработку.

Следует отметить, что для своего затвердения и набора марочной прочности жаростойкие бетоны требуют особую термообработку.

Для композитов (бетонов) на ортофосфорной кислоте с компонентами, представленными в таблице 2 - нагревание до 500°С с подъемом температуры до 200°С со скоростью 60°С/час и до 500°С - 150°С/час, выдерживание в течение 4 часов, охлаждение вместе с печью.

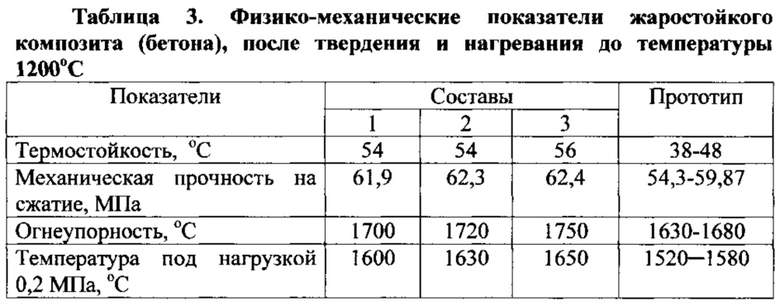

В таблице 3 представлены физико-механические показатели жаростойкого композита (бетона).

Как видно из таблицы 3, жаростойкий композит (бетон) из предложенных составов имеет более высокие показатели по механической прочности и термостойкости, чем прототип.

Полученное техническое решение при использовании шлака от производства ферросилиция позволяет повысить показатели по механической прочности и термостойкости жаростойкого композита (бетона).

Использование техногенного сырья при получении жаростойкого композита (бетона) способствует утилизации промышленных отходов, охране окружающей среды и расширению сырьевой базы для строительных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2016 |

|

RU2626488C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2015 |

|

RU2602542C1 |

| Композиция для изготовления жаростойких композитов | 2016 |

|

RU2623387C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2015 |

|

RU2594240C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2567911C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2528643C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2014 |

|

RU2568203C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2576537C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2575783C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2574438C1 |

Изобретение относится к области строительных материалов, в частности к производству жаростойких композитов (бетонов) на основе химических связующих. Техническим результатом изобретения является повышение предела прочности при сжатии и термостойкости жаростойких композитов Композиция для изготовления жаростойких композитов (бетонов), включающая отработанный катализатор ИМ-2201, щебень из карбонатных пород со средней плотностью зерен 2-2,5 кг/м3, фракции 5-10 мм, Н3РО4, плотностью не менее 1,69 г/см3 и алюмохромистые отходы травления алюминиевых сплавов с размером частиц от 0,1 до 5 мкм, дополнительно содержит шлак от производства ферросилиция, размолотый до прохода через сито 0,14 мм и с содержанием оксидов, мас.%: SiO2 - 49,4; Al2O3 - 6,8; Fe2O3 - 4,4; СаО - 24,5; MgO - 15,1 при следующем соотношении компонентов, мас.%: отработанный катализатор ИМ-2201 10-15, щебень из карбонатных пород со средней плотностью зерен 2-2,5 кг/м3 33-40, Н3РО4 10-15, алюмохромистые отходы травления алюминиевых сплавов 24-30, шлак от производства ферросилиция 10-13. Использование техногенного сырья при получении жаростойкого бетона способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для строительных материалов. 3 табл.

Композиция для изготовления жаростойких композитов (бетонов), включающая отработанный катализатор ИМ-2201, щебень из карбонатных пород со средней плотностью зерен 2-2,5 кг/м3, фракции 5-10 мм, Н3РО4, плотностью не менее 1,69 г/см3 и алюмохромистые отходы травления алюминиевых сплавов с размером частиц от 0,1 до 5 мкм, отличающаяся тем, что она дополнительно содержит шлак от производства ферросилиция, размолотого до прохода через сито 0,14 мм и с содержанием оксидов, мас.%: SiO2 - 49,4; Al2O3 - 6,8; Fe2O3 - 4,4; СаО - 24,5; MgO - 15,1 при следующем соотношении компонентов, мас.%:

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2528643C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИСЛОТОУПОРОВ | 2009 |

|

RU2387614C1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1986 |

|

SU1320196A1 |

| БЕТОННАЯ СМЕСЬ | 2011 |

|

RU2461524C1 |

| US 6458423 B1, 01.10.2002. | |||

Авторы

Даты

2017-04-13—Публикация

2016-03-10—Подача