Изобретение относится к области эксплуатации нефтяных, газовых и водяных скважин и предназначено для образования трещин в призабойной зоне пласта и увеличения ее проницаемости в целях повышения производительности скважин.

Известен способ газодинамического разрыва пласта (патент РФ №2485307, МПК Е21В 43/263, опубл. 20.06.2013), который включает сборку устройства из цилиндрических зарядов твердого топлива, спуск устройства в скважину, установку устройства на заданной глубине над обрабатываемым интервалом пласта, подачу сигнала на воспламенение зарядов, разрыв пласта. Сборка устройства осуществляется из трех групп зарядов, с расположением зарядов первой группы ниже зарядов второй и третьей групп. При этом заряды второй и третьей групп выбирают максимального диаметра, из условия проходимости в стволе обрабатываемой скважины. Воспламенение зарядов осуществляют с помощью детонирующего шнура или пиротехнического воспламенителя. Недостатком изобретения является высокая сложность способа и отсутствие направленного воздействия газов на породу пласта. Например, для обеспечения требуемого давления разрыва пласта по способу требуется подбор следующих параметров: плотность предварительной перфорации, расположение зарядов относительно интервала обработки, длина зарядов, наружный диаметр зарядов, количество каналов в зарядах, способ воспламенения зарядов. Отсутствие технических средств для направления потока продуктов горения в направлении обрабатываемого пласта является причиной снижения эффективности обработки скважины вследствие выброса значительного количества газообразных продуктов горения в пространство скважины над зарядами. Кроме того, предлагаемый способ характеризуется низкой безопасностью, обусловленной образованием в зарядах твердого топлива трещин при инициировании их детонирующим шнуром. Образование трещин приводит к росту поверхности горения, что в свою очередь способствует переходу процесса горения во взрыв, вызывающий разрушение обсадной колонны скважины и обрыв геофизического кабеля [Переход горения конденсированных систем во взрыв. Беляев А.Ф., Боболев В.К., «Наука», 1973, стр. 292]. Отсутствие у устройства корпуса, защищающего заряды от воздействия скважинных давлений и температур, накладывает ограничения на предельные температуры, давления и глубины скважин, при которых допускается применение устройства [В.В. Попов, Учебное пособие Прострелочно-взрывные работы в скважинах / В.В. Попов; М-во образования и науки РФ, Юж.-Рос. гос. техн. ун-т. - Новочеркасск: ЮРГТУ, 2006. - 212 с.].

Известен способ обработки призабойной зоны пласта (патент РФ №2394983, МПК Е21В 43/263, опубл. 20.07.2010), который включает спуск в скважину генератора импульсов давления, состоящего из корпуса с расположенным в нем зарядом твердого топлива, разрывной мембраны, сопловых отверстий; воспламенение твердого топлива и проведение импульсной обработки интервала пласта. Импульсная обработка интервала пласта происходит в две стадии. Первая стадия обработки, обусловленная ударом истекающих из сопловых отверстий газов о стенки обсадной колонны скважины, характеризуется величиной импульсов давления, превышающей горное давление в 4-5 раз, продолжительностью до 0,005 с, количеством импульсов за это время не менее 4 шт. Вторая стадия обработки, обусловленная образованием и пульсацией газового пузыря, характеризуется величиной импульсов давления, превышающей горное давление в 1,1-1,35 раз, продолжительностью импульсов до одной минуты и количеством импульсов за это время не менее 14 шт. На первой стадии в пласте образуются микротрещины, происходит разрушение структуры неньютоновской нефти, уменьшение ее вязкости, снижение поверхностного натяжения. На второй стадии происходит расширение микротрещин, проникновение нагретых газов в перфорационные каналы и трещины, расплавление и вынос асфальто-смоло-парафиновых отложений.

Недостатком способа является его низкая безопасность из-за высокой амплитуды импульсов давления на первой стадии обработки, которая может быть причиной разрушения обсадной колонны скважины.

Наиболее близким к заявляемому изобретению является способ обработки призабойной зоны пласта и генератор импульсов давления для его осуществления (патент РФ №2334873, МПК Е21В 43/263, опубл. 27.09.2008). Способ включает: спуск в скважину устройства, содержащего заряд твердого топлива, инициирование заряда, проведение импульсной обработки интервала пласта. Устройство, генерирующее импульсы давления, состоит из корпуса с расположенным в нем зарядом твердого топлива, элемента инициирования заряда, мембраны, сопловых отверстий, предохранительного штока. В качестве твердого топлива используют смесь гранулированной аммиачной селитры, бихромата калия и эпоксидного компаунда, выделяющую при сгорании каждого килограмма топлива 800 л газообразных продуктов. В результате инициирования и горения твердого топлива образуются газообразные продукты, которые накапливаются в корпусе устройства, в результате чего давление внутри корпуса растет. При достижении давлением заданной величины происходит разрушение мембраны и выпуск газов в пласт. Давление выпуска газов задается толщиной плоской металлической мембраны при ее изготовлении. Под воздействием давления газов в пласте образуются трещины, которые улучшают гидродинамическую связь пласта и скважины и повышают производительность последней. В случае несрабатывания мембраны генератор поднимается на дневную поверхность, где с помощью торцевого ключа производят перемещение предохранительного штока в сторону мембраны, в результате чего мембрана принудительно разрушается и происходит сброс накопленных газов. Недостатком прототипа является низкая эффективность и безопасность способа. Известно, что длина и ширина образующихся в результате разрыва пласта трещин и, как следствие, эффективность разрыва пласта увеличивается с увеличением объема и расхода закачиваемых в пласт жидкости и газа [Булатов А.И., Качмар Ю.Д., Макаренко П.П., Яремийчук Р.С. Освоение скважины: Справочное пособие / Под. ред. Р.С. Яремийчука. - М.: ООО «Недра-Бизнесцентр», 1999. - 473 с.: ил.].

V - объем жидкости или газа, закачанных в пласт, м3;

Q - расход жидкости или газа во время разрыва пласта, м3/с;

µ - вязкость жидкости или газа, Па∗с;

Н - ширина пласта, м;

m - пористость породы;

k - проницаемость породы, см2;

Р - боковое горное давление, Па.

Таким образом, низкая эффективность способа обусловлена использованием заряда малой массы, применением устройства малой длины и, следовательно, с малым внутренним объемом, что не обеспечивает достаточного объема газов и жидкости, закачиваемых в пласт. Кроме того, для выпуска газов в устройстве используется лишь два отверстия диаметром 8 мм, которых недостаточно для обеспечения достаточного расхода газов и их равномерного распределения по ширине пласта для создания в нем длинных и широких трещин. Используемая в прототипе плоская мембрана характеризуется большим разбросом давления срабатывания [Водяник В.И. Взрывозащита технологического оборудования. М.: Химия, 1991. - 256 с.: ил.], что снижает эффективность способа и повышает риск аварии. В случае преждевременного срабатывания мембраны давление воздействия на пласт будет недостаточным для образования в нем трещин. В случае же значительного превышения давлением срабатывания мембраны давления разрыва пласта возможно повреждение обсадной колонны скважины. Также существует вероятность несрабатывания мембраны в скважине, из-за чего возникает необходимость принудительного выпуска газов из устройства. В свою очередь, предложенное авторами приспособление принудительного выпуска газов не обеспечивает безопасности способа, так как при его использовании происходит разрушение мембраны и резкий выброс газов в непосредственной близости от обслуживающего персонала.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении эффективности и безопасности технологии разрыва пласта.

Технический результат достигается тем, что в способе разрыва пласта, путем воздействия на пластовую жидкость и породу давлением накопленных газообразных продуктов горения твердого топлива, включающем сборку устройства, спуск устройства на кабеле в скважину, установку устройства напротив интервала обработки пласта, дистанционное воспламенение твердого топлива, расположенного в устройстве, технологическую выдержку для накопления в устройстве газообразных продуктов горения, автоматический выпуск газов в пласт при заданном давлении, разрыв пласта, подъем устройства на поверхность, новым является то, что накопление газов осуществляют по меньшей мере в двух газонакопительных секциях, при сгорании по меньшей мере в одной из них заряда твердого топлива, выпуск газов осуществляют равномерно по всей ширине обрабатываемого интервала пласта.

Разрыв пласта осуществляют в одну или несколько стадий. Количество стадий разрыва пласта равно количеству стадий выпуска газов. При многостадийном разрыве пласта давление выпуска газов на первой и промежуточных стадиях находится в диапазоне от 20 до 100% от давления разрыва пласта, а давление выпуска газов на последней стадии равно давлению разрыва пласта, причем давление выпуска газов на каждой последующей стадии больше давления выпуска газов на предыдущей стадии.

Для образования газообразных продуктов горения используют твердое топливо с повышенным газоообразованием от 1100 л/кг, при этом общий внутренний объем газонакопительных секций составляет от 20 до 36 л.

После подъема устройства к поверхности, но до извлечения его из скважины осуществляют открытие предохранительных клапанов устройства.

Технический результат достигается тем, что в устройстве, включающем корпус, твердое топливо, разрывную мембрану, новым является то, что корпус выполнен в виде последовательно соединенных по меньшей мере двух газонакопительных секций и по меньшей мере одной газораспределительной секции, со сквозными отверстиями на ее боковой поверхности, равномерно расположенными по всей длине, причем разрывная мембрана отделяет внутренний объем газонакопительных секций от внутреннего объема газораспределительных секций.

Объем каждой газонакопительной секции составляет от 10 до 18 л, ее длина составляет от 2 до 2,5 м, а масса твердого топлива составляет не менее 6 кг.

Мембраны изготовлены из тонколистового проката, имеют куполообразную форму и обеспечивают разброс давления срабатывания от заданного не более 5%.

Устройство снабжено предохранительными клапанами, обеспечивающими безопасный выпуск газов.

Газонакопительные секции, в каждую из которых помещен заряд твердого топлива, разделены дополнительным мембранным узлом, причем давление срабатывания дополнительного мембранного узла равно давлению разрыва пласта, а давление срабатывания мембранного узла, расположенного между нижней газонакопительной секцией и газораспределительными секциями, составляет 20-80% от давления разрыва пласта.

Сущность способа заключается в обеспечении повышенного объема и расхода газов, воздействующих на пласт и пластовую жидкость, их распределение по всей ширине обрабатываемого интервала пласта, малое отклонение фактического давления выпуска газов от заданного и возможность их безопасного принудительного выпуска.

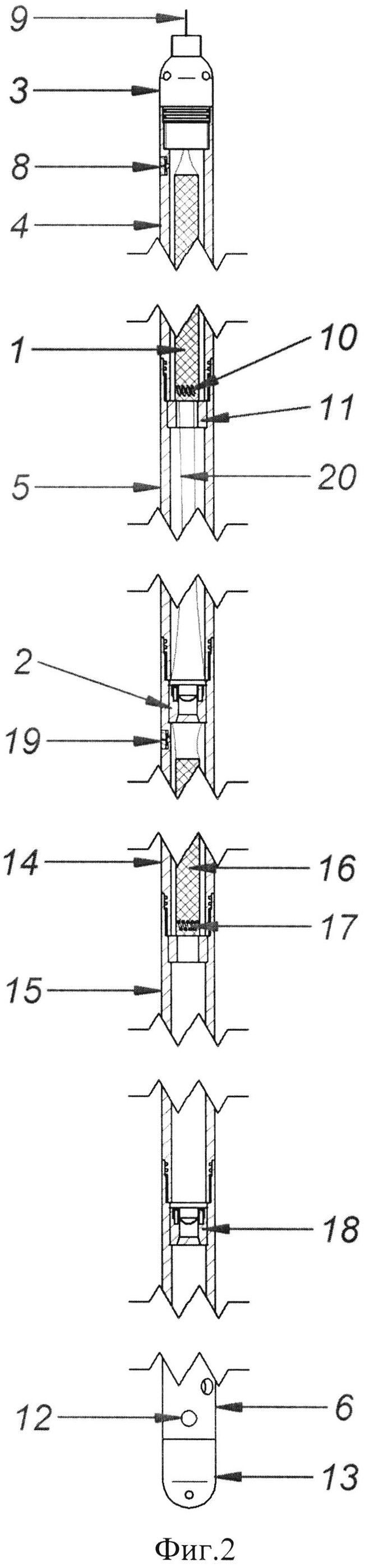

На фиг. 1 представлен продольный разрез устройства для осуществления разрыва пласта в одну стадию.

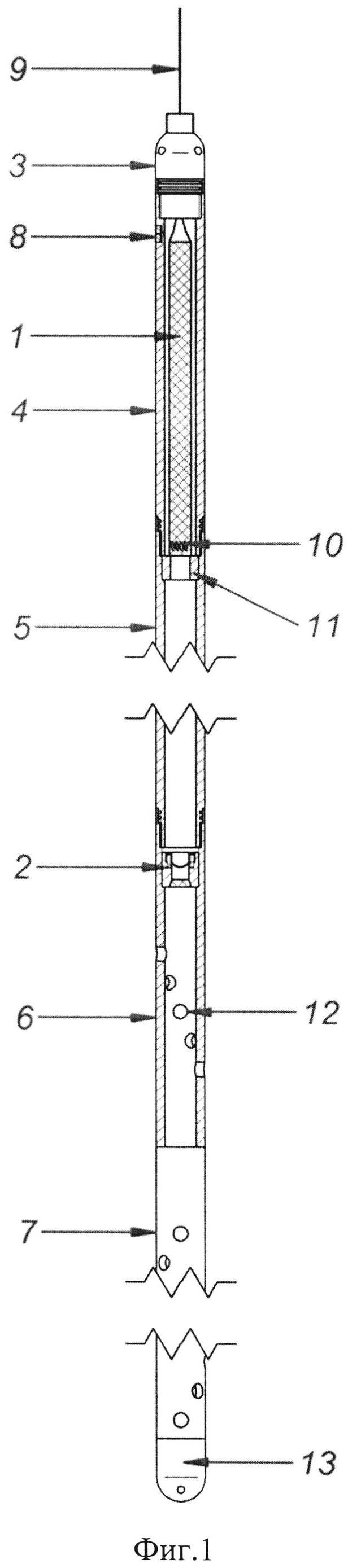

На фиг. 2 представлен продольный разрез устройства для осуществления разрыва пласта в две стадии.

Предлагаемое устройство (фиг. 1) включает корпус, заряд твердого топлива 1, мембранный узел 2. Корпус устройства включает головку 3, газонакопительные секции 4, 5, газораспределительные секции 6, 7, предохранительный клапан 8. Головка обеспечивает герметичность газонакопительных секций, передачу электрического импульса от кабеля 9 к узлу воспламенения 10, встроенного в нижнюю часть заряда твердого топлива и представляющего собой спираль накаливания. Предохранительный клапан 8 приводится в действие вручную и обеспечивает возможность постепенного и безопасного выпуска газов из газонакопительных секций. Газонакопительная секция 4 защищает заряд твердого топлива от воздействия скважинной жидкости, температуры и давления при спуске устройства к интервалу обработки, обеспечивает накопление газообразных продуктов горения при сгорании заряда твердого топлива. Пустая газонакопительная секция 5 обеспечивает повышенный объем накопленных газов. Газонакопительные секции 4, 5 представляют собой стальные цилиндрические толстостенные трубы наружным диаметром от 90 до 115 мм, длиной от 2 до 2,5 м, внутренним объемом от 10 до 18 л, с наружной резьбой на одном и внутренней резьбой на другом конце. Сборка секций осуществляется навинчиванием внутренней резьбы нижерасположенной секции на наружную резьбу вышерасположенной секции. Секционная конструкция позволяет, увеличивая количество газонакопительных секций, повысить объем накопленных газов и, следовательно, эффективность технологии разрыва пласта. Кроме того, секционная конструкция корпуса облегчает его транспортировку, так как позволяет перевозить его в разобранном виде легковым или малогабаритным грузовым транспортом.

Заряд твердого топлива помещен в тонкостенную оболочку, исключающую воспламенение боковой поверхности заряда. Внутри оболочки, вдоль боковой поверхности заряда от верхнего торца заряда к узлу воспламенения, проложено два электрических провода, которые соединены с кабелем 9 в единую электрическую цепь. Наружный диаметр оболочки заряда меньше внутреннего диаметра газонакопительной секции, что обеспечивает боковой зазор, необходимый для равномерно распределения газов по всему объему газонакопительной секции 4. Заряд топлива опирается на втулку 11, вворачиваемую в верхнюю часть газонакопительной секции 5. Заряды твердого топлива изготавливаются из термопластичной горюче-окислительной композиции, не способной к взрывчатому превращению и образующей в результате горения не менее 1100 л газов с каждого килограмма композиции.

На нижнюю газонакопительную секцию 5 навинчивается верхняя газораспределительная секция 6, в верхнюю часть которой предварительно ввинчивается мембранный узел 2, фиксирующий разрывную мембрану и предохраняющий мембрану от воздействия скважинной жидкости во время спуска устройства. Мембранный узел до момента разрыва мембраны герметично разделяет газонакопительные и газораспределительные секции, обеспечивает накопление в газонакопительных секциях газов и их выпуск при достижении заданного давления. Используемая мембрана разрывного типа, куполообразной формы, изготавливаемая из тонколистового проката на давление срабатывания в диапазоне от 50 до 1000 атм, характеризуется малым разбросом давления срабатывания не более 5%, что обеспечивает эффективность и безопасность способа. Конструкция газораспределительных секций 6, 7 аналогична конструкции газонакопительных секций 4, 5 за исключением наличия на их боковой поверхности сквозных отверстий 12 диаметром 10-30 мм, равномерно расположенных по всей длине секции с плотностью распределения отверстий от 5 до 20 шт. на каждый метр длины секции. При этом ось каждого последующего отверстия повернута от оси предыдущего отверстия вокруг продольной оси секции на заданный угол, выбираемый из диапазона 45-120 градусов. На самую нижнюю газораспределительную секцию навинчивается наконечник 13, закрывающий нижнее торцевое отверстие газораспределительной секции.

Предлагаемое устройство для двухстадийного разрыва пласта (фиг. 2) дополнительно включает газонакопительные секции 14, 15, заряд твердого топлива 16 со встроенным узлом воспламенения 17, мембранный узел 18, предохранительный клапан 19. Мембранный узел 2 до разрушения мембраны герметично отделяет внутренний объем газонакопительных секций 4,5 от внутреннего объема газонакопительных секций 14, 15, а мембранный узел 18 до разрушения мембраны герметично отделяет внутренний объем газонакопительных секций 14, 15 от внутреннего объема газораспределительной секции 6. Узлы воспламенения 17 и 10 соединены проводами 20 в единую электрическую цепь, обеспечивающую одновременное воспламенение зарядов твердого топлива. Давление срабатывания мембранного узла 2 равно давлению разрыва пласта, а давление срабатывания мембранного узла 18 составляет 50% от давления разрыва пласта.

Устройство собирают в соответствии с фиг. 1. Спускают устройство в скважину на кабеле геофизического подъемника и устанавливают его напротив интервала обработки.

Воспламеняют заряд твердого топлива путем подачи электрического импульса по кабелю 9 от геофизического подъемника к узлу воспламенения заряда 10.

В результате воспламенения и горения заряда твердого топлива 1 образуются нагретые газы, которые накапливаются в газонакопительных секциях 4, 5, что приводит к увеличению давления внутри секций. Давление газов воздействует на разрывную мембрану, расположенную в мембранном узле 2. При накоплении определенного количества газов и достижении давления внутри газонакопительных секций, заданного, равного давлению срабатывания мембраны и давлению разрыва пласта, мембрана, расположенная в мембранном узле 2, разрывается и газы из газонакопительных секций 4, 5 попадают в газораспределительные секции 6, 7, при этом сквозные отверстия 12, равномерно расположенные по всей длине секций и ориентированные таким образом, что ось каждого последующего отверстия повернута от оси предыдущего отверстия вокруг продольной оси секции на 45-120 градусов, обеспечивают равномерное распределение газов по всей ширине обрабатываемого интервала пласта. Давление газов обеспечивает продавливание скважинной жидкости в пласт и образование в нем трещин, улучшающих гидродинамическую связь пласта и скважины, что увеличивает производительность скважин. Далее устройство с помощью геофизического подъемника поднимают на поверхность. При появлении из скважины газонакопительной секции 4 подъем останавливают и вручную осуществляют открытие клапана 8, в результате чего происходит медленный и безопасный выпуск газов, оставшихся в газонакопительных секциях 4, 5 в случае несрабатывания разрывной мембраны, расположенной в мембранном узле 2.

Устройство собирают в соответствии с фиг. 2. Спускают устройство в скважину на кабеле геофизического подъемника и устанавливают его напротив интервала обработки.

Одновременно воспламеняют заряды твердого топлива 1, 16 путем подачи электрического импульса по кабелю от геофизического подъемника к узлам воспламенения заряда 10, 17. Газы, образующиеся при сгорании заряда 1, накапливаются в газонакопительных секциях 4, 5, а газы, образующиеся при сгорании заряда 16, накапливаются в газонакопительных секциях 14, 15. Давление во всех газонакопительных секциях одинаково в каждый момент времени до момента разрыва одной из мембран. При достижении давлением величины, равной 50% от давления разрыва пласта, происходит разрушение мембраны в мембранном узле 18. Газы из газонакопительных секций 14, 15 поступают в газораспределительную секцию 6 и через отверстия распределяются по всей ширине обрабатываемого интервала пласта, где создают область повышенного давления, под воздействием которого происходит продавливание скважинной жидкости в пласт, разрушение структуры загрязняющих призабойную зону пласта веществ, образование в породе микротрещин, снижение вязкости нефти. После выхода всех газов из газонакопительных секций 14, 15 давление в скважине снижается, в результате чего происходит обратное движение пластовой жидкости и вынос загрязняющих веществ из пласта в скважину. Давление в газонакопительных секциях 4, 5 продолжает расти и достигает давления срабатывания мембраны, расположенной в мембранном узле 2, равного давлению разрыва пласта, в результате чего происходит разрушение мембраны в мембранном узле 2. Газы из газонакопительных секций 4, 5 последовательно попадают в газонакопительные секции 14, 15 и газораспределительную секцию 6, откуда через отверстия в газораспределительной секции распределяются по всей ширине обрабатываемого интервала пласта. Давление газов обеспечивает продавливание скважинной жидкости в пласт, расширение и закрепление трещин, образовавшихся на первой стадии обработки, что приводит к улучшению гидродинамической связи пласта и скважины и увеличению производительности скважины. Далее устройство поднимают на поверхность. При появлении из скважины газонакопительной секции 4 подъем останавливают и вручную осуществляют открытие клапана 8, в результате чего происходит медленный и безопасный выпуск газов, оставшихся в газонакопительных секциях 4, 5 в случае несрабатывания разрывной мембраны, расположенной в мембранном узле 2. Продолжают подъем устройства до появления из скважины газонакопительной секции 14, после чего подъем останавливают и вручную осуществляют открытие клапана 19, в результате чего происходит безопасный выпуск газов, оставшихся в газонакопительных секциях 14, 15 в случае несрабатывания разрывной мембраны, расположенной в мембранном узле 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2016 |

|

RU2661487C2 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2633883C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ РАБОТЫ НЕФТЕГАЗОВЫХ СКВАЖИН (ВАРИАНТЫ) | 2012 |

|

RU2495999C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМОГАЗОГИДРОДИНАМИЧЕСКОГО РАЗРЫВА ПРОДУКТИВНЫХ ПЛАСТОВ НЕФТЕГАЗОВЫХ СКВАЖИН (ВАРИАНТЫ) | 2012 |

|

RU2493352C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИНЫ И ПОГРУЖНОЙ ГЕНЕРАТОР ИМПУЛЬСОВ ДАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2334873C2 |

| УСТРОЙСТВО ДЛЯ СОВМЕСТНОЙ ПЕРФОРАЦИИ СКВАЖИНЫ И ОБРАЗОВАНИЯ ТРЕЩИН В ПЛАСТЕ | 2001 |

|

RU2179235C1 |

| УСТРОЙСТВО И СПОСОБ ГАЗОГИДРОДИНАМИЧЕСКОГО РАЗРЫВА ПРОДУКТИВНЫХ ПЛАСТОВ ДЛЯ ОСВОЕНИЯ ТРУДНОИЗВЛЕКАЕМЫХ ЗАПАСОВ (ВАРИАНТЫ) | 2010 |

|

RU2442887C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ НЕФТЯНЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2019 |

|

RU2732542C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2007 |

|

RU2363840C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМОГАЗОГИДРОДЕПРЕССИОННО-ВОЛНОВОГО РАЗРЫВА ПРОДУКТИВНЫХ ПЛАСТОВ ДЛЯ ОСВОЕНИЯ ТРУДНО ИЗВЛЕКАЕМЫХ ЗАПАСОВ (ВАРИАНТЫ) | 2015 |

|

RU2592910C1 |

Группа изобретений относится к области эксплуатации нефтяных, газовых и водяных скважин и предназначено для образования трещин в призабойной зоне пласта и увеличения ее проницаемости в целях повышения производительности скважин. Способ включает воздействие на пластовую жидкость и породу давлением накопленных газообразных продуктов горения твердого топлива. Накопление газов осуществляют по меньшей мере в двух газонакопительных секциях, внутренний объем каждой из которых равен от 10 до 18 л, при сгорании по меньшей мере в одной из секций заряда твердого топлива массой не менее 6 кг, с повышенным газообразованием от 1100 л/кг. Выпуск газов осуществляют через газораспределительную секцию, в одну или несколько стадий, равномерно по всей ширине обрабатываемого интервала пласта. Для выпуска газов при заданном давлении используют разрывные мембраны куполообразной формы, изготовленные из тонколистового проката, обеспечивающие разброс давления срабатывания не более 5%. Технический результат заключается в повышении эффективности и безопасности технологии разрыва пласта. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Способ разрыва пласта путем воздействия на пластовую жидкость и породу давлением накопленных газообразных продуктов горения твердого топлива, включающий сборку устройства, спуск устройства на кабеле в скважину, установку устройства напротив интервала обработки пласта, дистанционное воспламенение твердого топлива, расположенного внутри устройства, технологическую выдержку для накопления в устройстве газообразных продуктов горения, автоматический выпуск газов в пласт при заданном давлении, разрыв пласта, подъем устройства на поверхность, отличающийся тем, что накопление газов осуществляют, по меньшей мере, в двух газонакопительных секциях, при сгорании, по меньшей мере, в одной из них заряда твердого топлива, выпуск газов осуществляют равномерно по всей ширине обрабатываемого интервала пласта.

2. Способ по п.1, отличающийся тем, что выпуск газов осуществляют в одну стадию.

3. Способ по п.1, отличающийся тем, что выпуск газов осуществляют в несколько стадий, при этом давление выпуска газов на первой и промежуточных стадиях находится в диапазоне от 20 до 80% от давления разрыва пласта, а давление выпуска газов на последней стадии равно давлению разрыва пласта, причем давление выпуска газов на каждой последующей стадии больше давления выпуска газов на предыдущей стадии.

4. Способ по п.1, отличающийся тем, что для образования газообразных продуктов горения используют твердое топливо с повышенным газоообразованием от 1100 л/кг, при этом общий внутренний объем газонакопительных секций составляет от 20 до 36 л.

5. Способ по п.1, отличающийся тем, что после подъема устройства к поверхности, но до извлечения его из скважины осуществляют открытие предохранительных клапанов устройства.

6. Устройство для разрыва пласта, включающее корпус, твердое топливо, разрывную мембрану, отличающееся тем, что корпус выполнен в виде последовательно соединенных, по меньшей мере, двух газонакопительных секций и, по меньшей мере, одной газораспределительной секции, со сквозными отверстиями на ее боковой поверхности, равномерно расположенными по всей длине, причем разрывная мембрана отделяет внутренний объем газонакопительных секций от внутреннего объема газораспределительных секций.

7. Устройство по п.6, отличающееся тем, что внутренний объем каждой газонакопительной секции составляет от 10 до 18 л, ее длина составляет от 2 до 2,5 м, а масса твердого топлива составляет не менее 6 кг.

8. Устройство по п.6, отличающееся тем, что мембрана изготовлена из тонколистового проката, имеет куполообразную форму и обеспечивает разброс давления срабатывания не более 5%, а корпус устройства снабжен предохранительными клапанами для безопасного выпуска газов.

9. Устройство по п.6, отличающееся тем, что газонакопительные секции, в каждую из которых помещен заряд твердого топлива, разделены дополнительным мембранным узлом, причем давление срабатывания дополнительного мембранного узла равно давлению разрыва пласта, а давление срабатывания мембранного узла, расположенного между нижней газонакопительной секцией и газораспределительными секциями, составляет 20-80% от давления разрыва пласта.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИНЫ И ПОГРУЖНОЙ ГЕНЕРАТОР ИМПУЛЬСОВ ДАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2334873C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИНЫ И ПОГРУЖНОЙ ГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147337C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ МНОЖЕСТВА ТРЕЩИН В СКВАЖИНАХ, НЕ ЗАКРЕПЛЕННЫХ ОБСАДНЫМИ ТРУБАМИ | 2002 |

|

RU2318116C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2006 |

|

RU2330951C1 |

| US 4530396 A, 23.07.1985 | |||

| US 5295545 A, 22.03.1994. | |||

Авторы

Даты

2015-11-27—Публикация

2014-12-19—Подача