Устройство относится к электроэнергетике и может быть использовано для дистанционного контроля высоковольтного энергетического оборудования, находящегося под напряжением.

Уровень техники.

Известно, что на высоковольтном энергетическом оборудовании, находящемся под напряжением, могут возникать коронные разряды, а на дефектах оборудования, например трещинах в высоковольтных изоляторах - частичные разряды. Возникновение и коронных, и частичных разрядов сопровождается генерацией колебаний в широком диапазоне частот, включая ультразвуковой. Поэтому измерение ультразвуковых сигналов, связанных с частичными разрядами, свидетельствующими о наличии дефектов изоляции, опасных для дальнейшей эксплуатации высоковольтного оборудования, является одним из основных методов контроля состояния изоляции при диагностике высоковольтного оборудования [1] (Руссов В.А. Измерение частичных разрядов в изоляции высоковольтного оборудования Изд-во Ур ГУПС, г. Екатеринбург, 2011, с. 329-331).

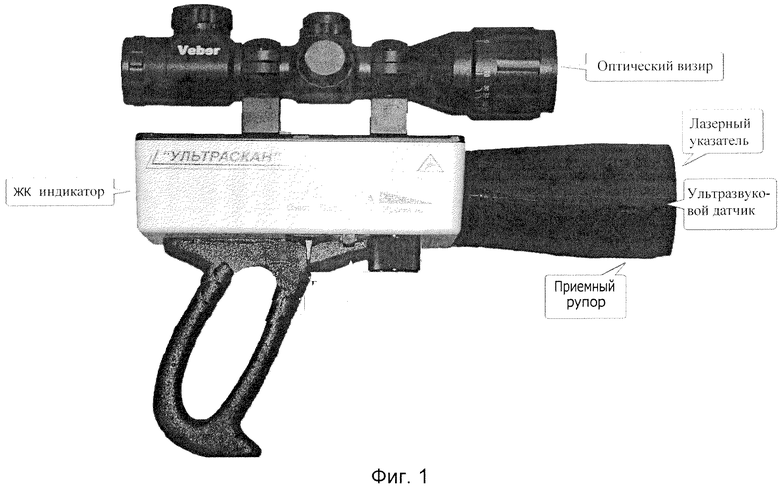

Известно устройство контроля высоковольтного оборудования под напряжением [2] (патент РФ №67267), работающее по принципу обнаружения ультразвукового сигнала, содержащегося в спектре излучения высоковольтного разряда. Практической реализацией устройства [2] является показанный на фиг. 1 прибор дистанционного контроля высоковольтного энергетического оборудования под напряжением «Ультраскан-2004М» (Техническое описание, инструкция по эксплуатации и паспорт прибора, г. Томск ООО «НПП «Метакон» [3]. Прибор предназначен для дистанционного определения мест утечек электрического тока в элементах конструкций линий электропередач, подстанций, в изоляторах контактной сети железных дорог.

Прибор [3], выбранный в качестве прототипа, содержит приемник сигналов частичных разрядов, в качестве которого используется ультразвуковой датчик, диаграмму направленности которого формирует приемный рупор, оптический визир, блок лазерной наводки, жидкокристаллический индикатор, блок автоматической регулировки чувствительности приемника сигналов от частичных разрядов, блок обработки (частотной и корреляционной) сигналов. При этом выход блока автоматической регулировки чувствительности соединен с входом блока обработки сигналов, выполненного с возможностью передачи результатов обработки в блок долговременной памяти для их передачи с помощью интерфейса связи на компьютер.

Недостатком прототипа [3] является плохая звукоизоляция ультразвукового датчика от посторонних шумов и излучений, что затрудняет выделение и регистрацию сигналов от частичных разрядов и диагностику дефектов при использовании устройства, например, на работающих подстанциях. Этот недостаток связан с тем, что приемный рупор ультразвукового датчика выполнен из монолитного материала с низким коэффициентом звукопоглощения. В приборе «Ультраскан 2004» приемный рупор выполнен из плотного текстолита.

Сущность изобретения.

Технической задачей, на достижение которой направлено изобретение, является повышение помехозащищенности ультразвукового датчика и соответственно улучшение качества работы устройства.

Технический результат - улучшение качества работы устройства путем повышения звукоизоляции ультразвукового датчика достигается переходом на приемный рупор ультразвукового датчика, выполненный из пластика с волокнисто-пористой структурой, получаемой по 3Д технологии.

На фиг. 1 показан внешний вид прибора «Ультраскан 2004М».

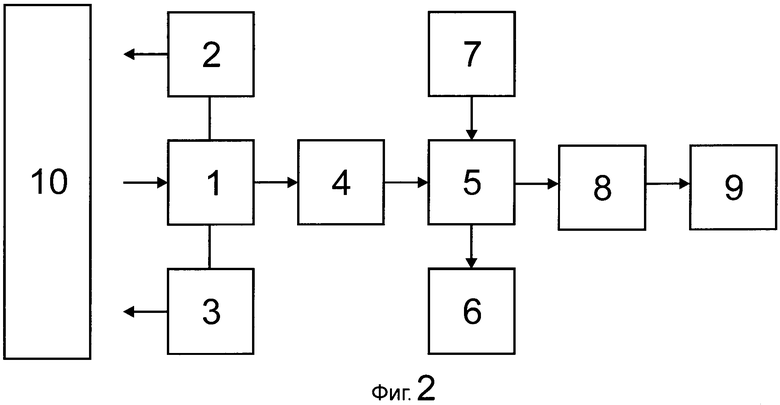

На фиг. 2 показана блок-схема устройства.

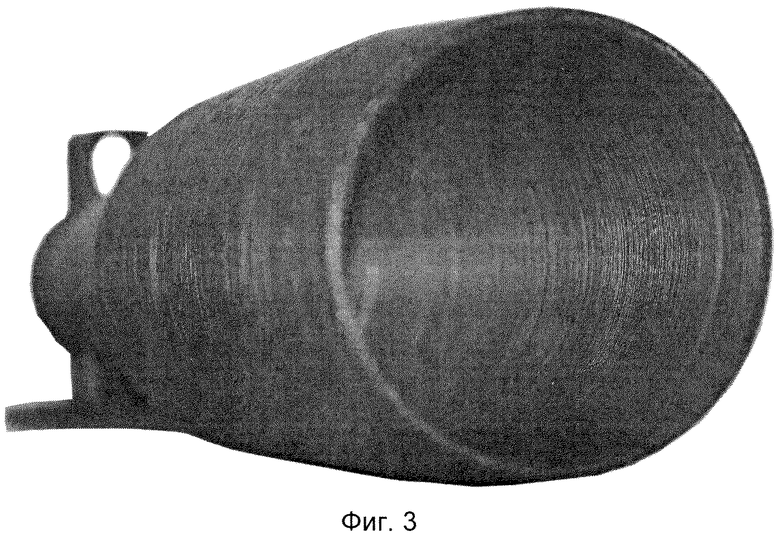

На фиг. 3 показан приемный рупор, изготовленный по 3Д технологии.

На фиг. 4 показана волокнисто-пористая структура в поперечном сечении материала приемного рупора, изготовленного из пластика по 3Д технологии.

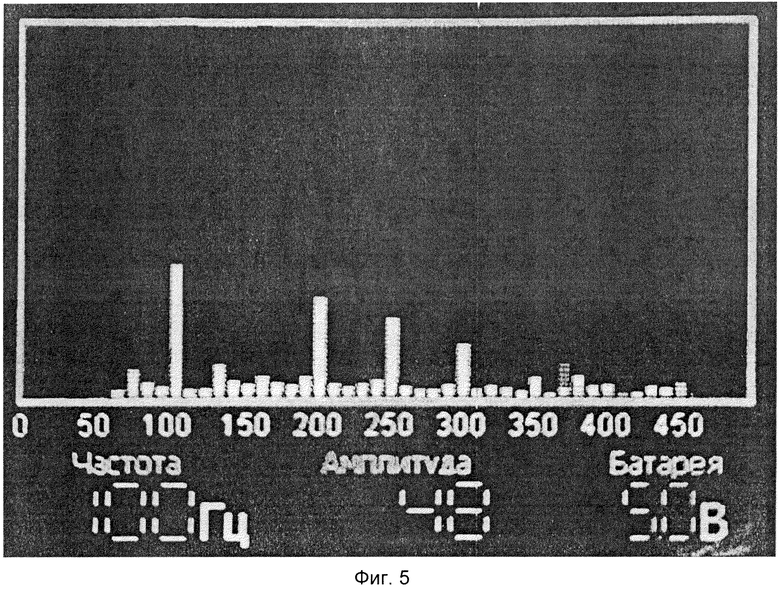

На фиг. 5 показана спектрограмма входного сигнала, полученная прибором «Ультраскан 2004М» с приемным рупором из пластика с волокнисто-пористой структурой.

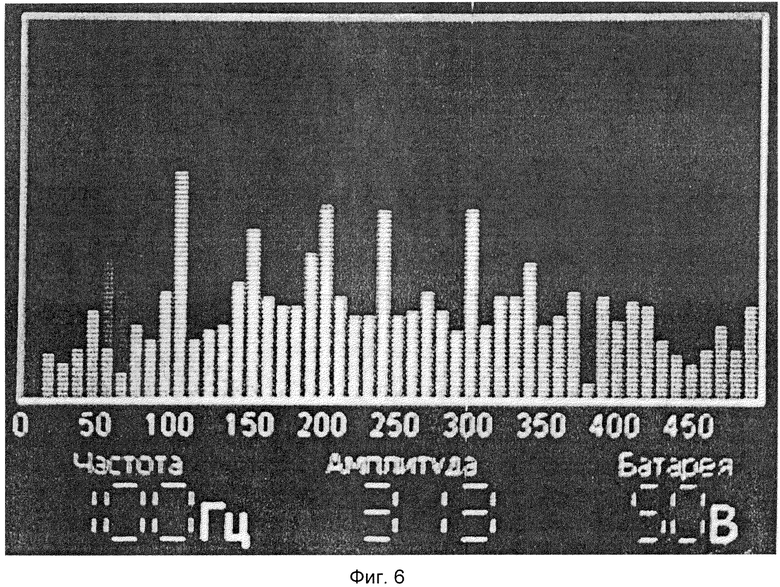

На фиг. 6 показана спектрограмма входного сигнала, полученная прибором «Ультраскан 2004М» с приемным рупором из плотного текстолита.

Блок-схема предлагаемого устройства показана на фиг. 2. Устройство содержит приемник сигналов частичных разрядов 1, в качестве которого используется ультразвуковой датчик, диаграмма направленности которого формирует приемный рупор, оптический визир 2, блок лазерной наводки 3, блок автоматической регулировки чувствительности приемника сигналов 4, блок обработки (цифровой и корреляционный) сигналов 5, жидкокристаллический линейный индикатор 6, цифровой диктофон 7, блок долговременной памяти 8, интерфейс связи с компьютером 9 и отличается тем, что приемный рупор ультразвукового датчика выполнен из пластика с волокнисто-пористой структурой (см. фиг. 4), получаемой с использованием 3Д технологии, что обеспечивает существенно более высокий коэффициент звукопоглощения материала, из которого изготовлен приемный рупор.

Устройство работает следующим образом. Включив цифровой диктофон 7, идентифицируют обследуемый объект 10. Приемный рупор приемника сигналов частичных разрядов с помощью оптического визира 2 и блока лазерной наводки 3 наводят на обследуемый объект 10. Наводя устройство на различные участки обследуемого объекта, определяют место частичных разрядов. Сигнал от приемника 1 попадет в блок автоматической регулировки чувствительности 4, выход которого соединен с входом блока обработки сигналов 5. Результаты обработки вместе с диктофонными записями поступают в блок долговременной памяти 8. С помощью интерфейса связи 9 они могут быть переданы на компьютер.

Пример.

Известен способ контроля высоковольтного оборудования под напряжением [4] (патент РФ №2483302), заключающийся в том, что осуществляют дистанционный прием акустических сигналов, сопровождающих частичные разряды, возникающие на дефектах высоковольтного оборудования, выделяют огибающую сигнала, осуществляют ее спектральный анализ (в диапазоне частот до 1 кГц) и определяют наличие (или отсутствие для исправного оборудования) ряда пиков с частотой, кратной 50 Гц (50, 100, 150…).

Этот способ был использован для проведения сравнительных испытаний прибора «Ультраскан-2004М» со стандартным приемным рупором из плотного текстолита и прибора с приемным рупором, изготовленным из пластика с применением 3Д технологии, обеспечивающей создание волокнисто-пористой структуры материала рупора.

Сравнительные испытания были проведены на подвесной гирлянде из четырех стеклянных тарельчатых изоляторов контактной сети постоянного тока железной дороги, на которой ранее было обнаружено возникновение частичных разрядов.

Известно, что предельная дальность определения наличия разряда величиной 5 пКл для стандартного прибора «Ультраскан-2004М» составляет 15 м (см. паспорт прибора). При проведении сравнительных испытаний расстояние до контролируемой гирлянды составляло 20 м. Полученные при испытании спектрограммы сигналов приведены на фиг. 4 (прибор с приемным рупором из пластика с волокнисто-пористой структурой) и фиг. 5 (прибор с приемным рупором из плотного текстолита).

На спектрограмме, снятой прибором с приемным рупором из материала с волокнисто-пористой структурой (фиг. 5), видна четкая «гребенка» пиков с частотой, кратной 50 Гц, в то время как на спектрограмме, полученной на приборе со стандартным приемным рупором из плотного текстолита (фиг. 6), уровень шума много выше и «гребенка» на этом фоне проявляется слабее.

Таким образом, использование прибора с приемным рупором из материала с волокнисто-пористой структурой обеспечивает существенно более высокое значение отношения сигнал/шум и увеличивает возможную предельную дальность определения наличия частичных разрядов на высоковольтном оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ ВЫСОКОВОЛЬТНОГО ОБОРУДОВАНИЯ, НАХОДЯЩЕГОСЯ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2670189C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2262100C1 |

| СПОСОБ КОНТРОЛЯ ВЫСОКОВОЛЬТНОГО ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2011 |

|

RU2483302C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ФАРФОРОВЫХ ОПОРНО-СТЕРЖНЕВЫХ ИЗОЛЯТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262690C1 |

| СПОСОБ КОНТРОЛЯ НАЛИЧИЯ ОТСЛОЕНИЙ АРМАТУРЫ В ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЯХ | 2006 |

|

RU2327136C1 |

| УСТРОЙСТВО ДИСТАНЦИОННОГО КОНТРОЛЯ ЭЛЕКТРОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2421745C1 |

| УСТРОЙСТВО НЕПРЕРЫВНОГО КОНТРОЛЯ СИГНАЛА ЧАСТИЧНЫХ РАЗРЯДОВ В ИЗОЛЯЦИИ ТРЕХФАЗНЫХ ВЫСОКОВОЛЬТНЫХ АППАРАТОВ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ | 2009 |

|

RU2393494C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ МЕХАНИЧЕСКОГО СОСТОЯНИЯ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ | 2004 |

|

RU2272283C1 |

| Способ определения места дефектов в объектах с элегазовой изоляцией | 1984 |

|

SU1302218A1 |

| Устройство для мониторинга виброакустической характеристики силовых кабелей и проводов | 2023 |

|

RU2816676C1 |

Устройство относится к средствам для дистанционного контроля высоковольтного электрооборудования, находящегося под напряжением, и может быть применено в электроэнергетике. Устройство работает по принципу обнаружения ультразвукового сигнала, содержащегося в спектре излучения высоковольтного разряда. Устройство контроля высоковольтного оборудования под напряжением содержит приемник сигналов частичных разрядов, в качестве которого используется ультразвуковой датчик, диаграмму направленности которого формирует приемный рупор, оптический визир, блок лазерной наводки, жидкокристаллический индикатор, блок автоматической регулировки чувствительности сигналов от частичных разрядов, блок обработки сигналов. Для достижения технического результата приемный рупор выполнен из пластика с волокнисто-пористой структурой, получаемой по 3Д технологии. Использование такого материала обеспечивает существенно более высокое значение отношения сигнал/шум и увеличивает возможную предельную дальность определения наличия частичных разрядов на высоковольтном оборудовании. 6 ил.

Устройство контроля высоковольтного оборудования под напряжением, включающее приемник сигналов частичных разрядов, в качестве которого используется ультразвуковой датчик, диаграмму направленности которого формирует приемный рупор, оптический визир, блок лазерной наводки, жидкокристаллический индикатор, блок автоматической регулировки чувствительности сигналов от частичных разрядов, блок обработки сигналов, при этом выход блока автоматической регулировки чувствительности соединен с входом блока обработки сигналов, выполненного с возможностью передачи результатов обработки вместе с диктофонными записями в блок долговременной памяти для их передачи с помощью интерфейса связи на компьютер, отличающееся тем, что приемный рупор выполнен из пластика с волокнисто-пористой структурой, получаемой по 3Д технологии.

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2262100C1 |

| Способ получения эмульсий из минерального масла для смазки форм для хлебопечения | 1944 |

|

SU67267A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ МЕСТ ПОВРЕЖДЕНИЯ ИЗОЛЯЦИИ НА КОНТАКТНОЙ СЕТИ | 2000 |

|

RU2187438C2 |

| JP 2002131366 A 09.05.2002 | |||

| US 5107709 A1 28.04.1992 | |||

| US 6826117 B2 30.11.2004. | |||

Авторы

Даты

2015-11-27—Публикация

2014-04-30—Подача