Изобретение относится к области электротехники и может быть использовано для контроля состояния высоковольтных фарфоровых опорно-стержневых изоляторов.

Надежность фарфоровых опорно-стержневых изоляторов до настоящего времени остается недостаточной. Их разрушение приводит к авариям. При этом возможны случаи травматизма и человеческих жертв. Поэтому контроль технического состояния таких изоляторов как перед пуском в эксплуатацию, так и в процессе эксплуатации является чрезвычайно важной задачей.

Надежность изолятора определяется качеством его фарфорового тела и прочностью связи фарфорового тела с фланцами.

Известен и рекомендован к применению прибор акустико-эмиссионного контроля ПАК-3М [1], разработанный ВНИИ электроэнергетики (г. Москва). Принцип действия прибора основан на регистрации сигналов акустической эмиссии, возникающих при появлении микротрещин в теле изолятора при его механическом нагружении (см. прибор акустико-эмиссионного контроля ПАК-3М. Техническое описание и инструкция по эксплуатации).

Этот метод отличается большой трудоемкостью. Согласно требованиям ТБ необходимо на рамы разъединителей сначала установить подмостки, изоляторы необходимо привязать к временно прикрепленным к раме деревянным стойкам для предупреждения их падения в случае излома при испытании, перед началом испытаний нужно собрать нагружающее устройство и закрепить его на верхних фланцах двух соседних испытываемых изоляторов. Установить на обоих изоляторах датчики для приема сигналов акустической эмиссии, используя резиновые амортизаторы и густую смазку для создания акустического контакта.

Возникновение сигналов акустической эмиссии по мере увеличения нагрузки на изолятор обусловлено развитием зародышевых дефектов (скачкообразным подрастанием микротрещин), имеющихся в фарфоре, что, безусловно, ухудшает качество изолятора, уменьшает его прочность.

Известен способ контроля дефектности изделия [2] (авт. свид. №2111485 от 27.07.94 г.), по которому ударом возбуждают колебания изделия в одной точке, принимают собственные колебания в двух различных точках, определяют их амплитуды, а о дефектности изделия судят по отношению амплитуд колебаний в этих двух точках.

Недостаток способа состоит в том, что суждение о качестве только по отношению амплитуд двух сигналов недостаточно надежно и достоверно и может привести к ошибочным выводам. Обе амплитуды могут оказаться пониженными вследствие наличия дефектов или, наоборот, повышенными вследствие приема не только основного сигнала, но и отраженного от дефекта, например трещины. В то же время их отношение будет свидетельствовать о годности изолятора.

Другой недостаток способа, так же как и недостаток способа контроля с помощью прибора ПАК-ЗМ, состоит в том, что оба они не контролируют прочность связи фарфорового тела изолятора с его фланцами.

Известен способ определения дефектности изделий [3] (авт. свидет. №1167492 от 12.01.83), по которому ударами в разных зонах контролируемого изделия последовательно возбуждают упругие колебания, определяют колебания с максимальной амплитудой и по огибающей амплитуды этого колебания устанавливают наличие дефекта в изделии.

Этот способ наиболее близок к предлагаемому и принят за прототип. Существенный его недостаток в том, что оценка качества изделия только по величине амплитуды колебаний недостаточна надежна, как это описано выше применительно к способу [2].

Для преодоления указанных недостатков нами предлагается способ контроля состояния фарфоровых опорно-стержневых изоляторов, включающий дозированное ударное возбуждение в изоляторе колебаний в нескольких точках, их прием и определение спектров, отличающийся тем, что колебания возбуждают в точках, расположенных как на фарфоровом теле, так и на чугунных фланцах изолятора, рассчитывают произведения спектров, полученных при ударах в разных точках, а о степени дефектности изолятора судят по количеству пиков, превышающих заданный контрольный уровень в произведениях спектров в обследованных точках.

Для диагностики состояния не только фарфорового тела, но и прочности его связи с фланцами удары наносят по верхнему фланцу, по фарфору под верхним фланцем, по нижнему фланцу и по фарфору над нижним фланцем. В каждой обследуемой точке наносят несколько ударов, из которых выбирают оптимальный по характеристикам.

В годных изоляторах спектры, полученные после ударов в разных точках, мало отличаются друг от друга и число пиков в произведениях спектров, превышающих контрольный уровень, мало. Наличие же дефектов в теле изолятора и плохая связь тела с фланцами приводит к сдвигу спектров, появлению дополнительных частот и соответственно резкому увеличению числа пиков в произведениях спектров, превышающих контрольный уровень.

Дополнение этих данных определением затухания колебаний и отношения их максимальных амплитуд в низкочастотной, среднечастотной (на основной собственной частоте колебаний изолятора) и высокочастотной областях спектра позволяет повысить достоверность контроля и дает возможность определить местоположение дефектов.

Известен ряд устройств для контроля изделий методом свободных колебаний (Глаговский П.А., Московенко И.Б. Низкочастотные акустические методы в машиностроении. Л.: Машиностроение, 1977).

Для возбуждения колебаний используют в основном механические или пьезоэлектрические ударники. Разброс амплитуд при этом может достигать 10-15%. Сам удар может оказаться неудачным. Для устранения этих недостатков в предлагаемое устройство введен блок выбора оптимального сигнала (по величине амплитуды сигнала и его затухания) из нескольких, полученных в обследуемой точке. Этот сигнал и используется при дальнейшем анализе.

В качестве приемника сигналов в существующих устройствах используют пьезоэлектрические приемники либо микрофоны. Первые имеют резко нелинейную амплитудно-частотную характеристику и обладают собственными резонансными частотами, что может исказить результаты, если они близки к собственным частотам колебаний изолятора. Микрофон как приемник при испытаниях изоляторов, смонтированных на распределительных устройствах в полевых условиях, вообще неприменим.

Для устранения указанных недостатков предлагаемое устройство снабжено для приема сигналов датчиком скорости с линейной зависимостью выходного сигнала от частоты, не имеющим собственных резонансных частот во всем рабочем диапазоне.

Для обработки сигналов, расчета параметров и оценки качества изоляторов предлагаемое устройство снабжено блоком обработки информации и диагностики.

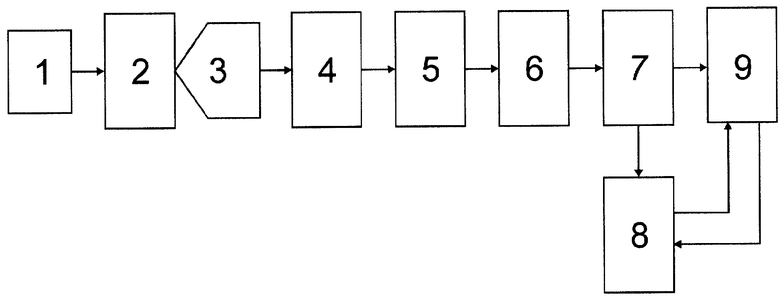

Блок-схема прибора представлена на чертеже. Здесь 1 - ударник, 2 - обследуемый изолятор, 3 - датчик скорости, 4 - усилитель, 5 - фильтр, 6 - блок контроля качества сигнала, 7 - анализатор спектра, 8 - блок энергонезависимой долговременной памяти, 9 - блок обработки информации и диагностики.

Устройство работает следующим образом. При нанесении ударником 1 удара по испытываемому изолятору 2 в нем возникают механические колебания, которые воспринимаются и преобразуются в электрические сигналы датчиком скорости 3. Сигнал усиливается усилителем 4 и фильтруется фильтром 5. В каждой обследуемой точке изолятора наносится несколько ударов, из сигналов от которых блок 6 контроля качества сигнала выбирает оптимальный по уровню и минимальному затуханию сигнал для дальнейшей обработки. Выбранные блоком 6 сигналы от обследуемых точек поступают в анализатор спектра 7 на основе алгоритма быстрого преобразования Фурье.

Спектры сигналов поступают в блоки долговременной памяти 8 и обработки информации диагностики 9. В последнем рассчитываются произведения спектров, полученных в разных точках изолятора, и определяется число пиков во взаимных спектрах на заданном контрольном уровне. Определяется затухание колебаний в обследованных точках и отношения их максимальных амплитуд в низкочастотной, среднечастотной (на основной собственной частоте колебаний изолятора) и высокочастотной областях спектра. На основе всех указанных расчетных и экспериментальных данных блок диагностики выдает заключение о качестве изолятора.

Таким образом, применение предлагаемого способа акустического контроля высоковольтных фарфоровых опорно-стержневых изоляторов и устройство для его осуществления повышает надежность и достоверность диагностики и позволяет определить не только качество фарфорового тела изолятора, но и прочность его связи с фланцами.

Пример

Для реализации предлагаемого способа акустического контроля изоляторов было собрано устройство в соответствии со схемой на чертеже. Испытания проводили на изоляторах типа ОНС-110/300 Славянского завода высоковольтных изоляторов, снятых с открытого распределительного устройства после эксплуатации. Для испытания изоляторы устанавливали вертикально на твердом основании (бетонный пол). Датчик скорости, выполненный с точечным контактом, устанавливали с помощью прижима на среднюю (9-ю) юбку изолятора. Удары наносили по верхнему и нижнему фланцам и по телу изолятора между верхним фланцем и верхней юбкой и между нижним фланцем и нижней юбкой. Удары наносили механическим ударником с дозированным ударом. В каждой обследуемой точке наносили по три удара, из которых устройство для дальнейшей обработки выбирало один оптимальный.

Всего было обследовано 8 изоляторов. Данные обследования с численными значениями контролируемых параметров представлены в таблице.

По приведенным данным, изоляторы №№1,2,3,4,6,7 оказались пригодны к эксплуатации, а №№5 и 8 забракованы. Из приведенных данных следует, что в изоляторе №5 имеется дефект, а у изолятора №8 - плохая связь фарфора с нижним фланцем. Действительно, при осмотре в изоляторе №5 обнаружена трещина под нижней юбкой, а у изолятора №8 - частичное отслоение и выкрашивание связки нижнего фланца с фарфором

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ МЕХАНИЧЕСКОГО СОСТОЯНИЯ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ | 2004 |

|

RU2272283C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 2004 |

|

RU2262696C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ НАСОСНЫХ ШТАНГ | 2003 |

|

RU2251687C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОПОРНО-СТЕРЖНЕВОГО ФАРФОРОВОГО ВЫСОКОВОЛЬТНОГО ИЗОЛЯТОРА | 2003 |

|

RU2275647C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| Способ диагностики технического состояния трубопровода путем анализа декремента модального затухания | 2022 |

|

RU2778631C1 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ НАГРУЖЕННОСТИ СТЕРЖНЕЙ ПРОСТРАНСТВЕННО-СТЕРЖНЕВЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2010 |

|

RU2442113C1 |

| УСТРОЙСТВО АКУСТИЧЕСКОГО КОНТРОЛЯ ТРУБ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2003 |

|

RU2262688C2 |

| СПОСОБ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2168722C2 |

| Способ неразрушающего акустического контроля керамических опорно-стержневых изоляторов | 2023 |

|

RU2816106C1 |

Использование: для акустического контроля фарфоровых опорно-стержневых изоляторов. Сущность: заключается в том, что в изоляторе возбуждают ударами в нескольких точках, расположенных как на фарфоровом теле, так и на фланцах, свободные колебания, определяют их спектры и рассчитывают произведения спектров сигналов, полученных при ударах в разных точках. Определяют затухание колебаний в обследованных точках и отношения их максимальных амплитуд в низкочастотной, среднечастотной (на основной частоте колебаний) и высокочастотной областях спектра. Устройство для осуществления предлагаемого способа дополнительно содержит датчик скорости с линейной зависимостью выходного сигнала от частоты колебаний, блок контроля качества сигнала, позволяющий выбрать оптимальный сигнал из нескольких, полученных при ударах в обследуемой точке, и блок обработки информации и диагностики. Технический результат: повышение оценки надежности качества фарфоровых опорно-стержневых изоляторов. 2 н. и 2 з.п. ф-лы, 1ил., 1 табл.

| Акустический дефектоскоп | 1988 |

|

SU1536303A1 |

| Акустический дефектоскоп | 1988 |

|

SU1582116A1 |

| Способ определения дефектности изделия | 1983 |

|

SU1167492A1 |

| Акустический дефектоскоп | 1983 |

|

SU1124222A1 |

| JP 2002071648 А, 12.03.2002 | |||

| Штамп для загибания ушка петли | 1945 |

|

SU68389A1 |

| JP 59188552 A, 25.10.1984. | |||

Авторы

Даты

2005-10-20—Публикация

2004-02-10—Подача