Предлагаемое изобретение относится к подкрановым конструкция с тяжелым 8K, 7К непрерывным режимом работы мостовых кранов и интенсивной эксплуатацией, а также к железнодорожному транспорту.

Крановые рельсы и конструкция верхней части подкрановой балки являются макрорегуляторами амплитуд колебаний локальных напряжений  ;

;  ;

;  [1, 2, 3] в подрельсовой зоне подкрановых балок. Чем больше амплитуды колебаний локальных напряжений, тем быстрее возникают в подрельсовой зоне стенок подкрановых балок усталостные трещины и тем быстрее эти опасные усталостные трещины растут и сливаются друг с другом.

[1, 2, 3] в подрельсовой зоне подкрановых балок. Чем больше амплитуды колебаний локальных напряжений, тем быстрее возникают в подрельсовой зоне стенок подкрановых балок усталостные трещины и тем быстрее эти опасные усталостные трещины растут и сливаются друг с другом.

Амплитуды колебаний локальных напряжений  ;

;  ;

;  в сильной степени зависят от момента инерции кручения применяемого кранового рельса

в сильной степени зависят от момента инерции кручения применяемого кранового рельса  и момента инерции его при изгибе

и момента инерции его при изгибе  .

.

Управляя величиной основных характеристик кручения крановых рельсов  и изгиба

и изгиба  , легко управлять техническим ресурсом [4, с. 1199] и выносливостью [4, с. 235] подрельсовой зоны подкрановых балок с тяжелым режимом работы мостовых кранов 8К, 7К [1, 2, 3].

, легко управлять техническим ресурсом [4, с. 1199] и выносливостью [4, с. 235] подрельсовой зоны подкрановых балок с тяжелым режимом работы мостовых кранов 8К, 7К [1, 2, 3].

В качестве ближайшего аналога, заявленного изобретения принимается способ изготовления рельса, включающий отливку заготовки рельса и ее прокатку раскрытый в документе (RU 201114176 А, В21В 1/085, 27.04.2013) [5]. Известны стандартные крановые рельсы по ГОСТ 4121-62* с фигурным профилем сечения [6, с. 60].

Даже самый массивный (мощный) рельс КР 140 по ГОСТ 4121-62* не имеет достаточных моментов инерции кручения  и изгиба

и изгиба  .

.

Моменты инерции  и

и  рельса КР 140 недостаточны для уменьшения амплитуд опасных колебаний локальных напряжений

рельса КР 140 недостаточны для уменьшения амплитуд опасных колебаний локальных напряжений  ;

;  ;

;  в подрельсовой зоне подкрановых балок [7, 8, 9, 10] до безопасных величин. То есть на такую величину, чтобы не допустить зарождения опасных усталостных трещин в зоне стыка верхнего пояса со стенкой подкрановой балки, следовательно,

в подрельсовой зоне подкрановых балок [7, 8, 9, 10] до безопасных величин. То есть на такую величину, чтобы не допустить зарождения опасных усталостных трещин в зоне стыка верхнего пояса со стенкой подкрановой балки, следовательно,  и

и  не обеспечивают достаточного технического ресурса.

не обеспечивают достаточного технического ресурса.

Колебания локальных напряжений при циклических динамических воздействиях колес мостовых кранов приводят к возникновению усталостных трещин [1…10] в зоне сварного стыка верхнего пояса со стенкой подкрановой балки.

При накоплении миллионов динамических воздействиях колес происходит быстрый рост и развитие усталостных трещин вдоль верхнего пояса, что увеличивает вероятность обрушения подкрановой балки вместе с мостовым краном с грузом, например, жидкой сталью. Усталостные трещины опасно снижают срок безопасной эксплуатации и технический ресурс подкрановых балок [1…10]. Любые трещины в стальных конструкциях недопустимы [11].

Актуальность гарантирования безопасной эксплуатации подкрановых балок в цехах черной и цветной металлургии высокая. Предлагаем гарантировать безопасную эксплуатацию подкрановых балок совершенствованием проката прямоугольных крановых рельсов и узлов их соединения с верхними поясами балок.

В настоящее время применяют стандартные крановые рельсы с фигурным профилем сечения по ГОСТ 4121-62* [6, с. 60]. Моменты инерции кручения этих рельсов  , рассчитанные Митюговым Е.А. [12], завышены [5…8]. Например, для рельса КР-140 полученное им значение

, рассчитанные Митюговым Е.А. [12], завышены [5…8]. Например, для рельса КР-140 полученное им значение  завышено в 3,584 раза [9, 10].

завышено в 3,584 раза [9, 10].

Техническая задача изготовления рельса включает отливку прямоугольной в сечении заготовки непрерывным литьем из легированной марганцовистой стали марки 35ГС, со следующим химическим составом: углерод 0,3-0,37; марганец 0,8-1,2; кремний 0,60,9; хром не более 0,3%; никель не более 0,3%; медь не более 0,3%; вредные примеси: серы не более 0,045%; фосфора не более 0,04%; азота не более 0,012%; железо остальное.

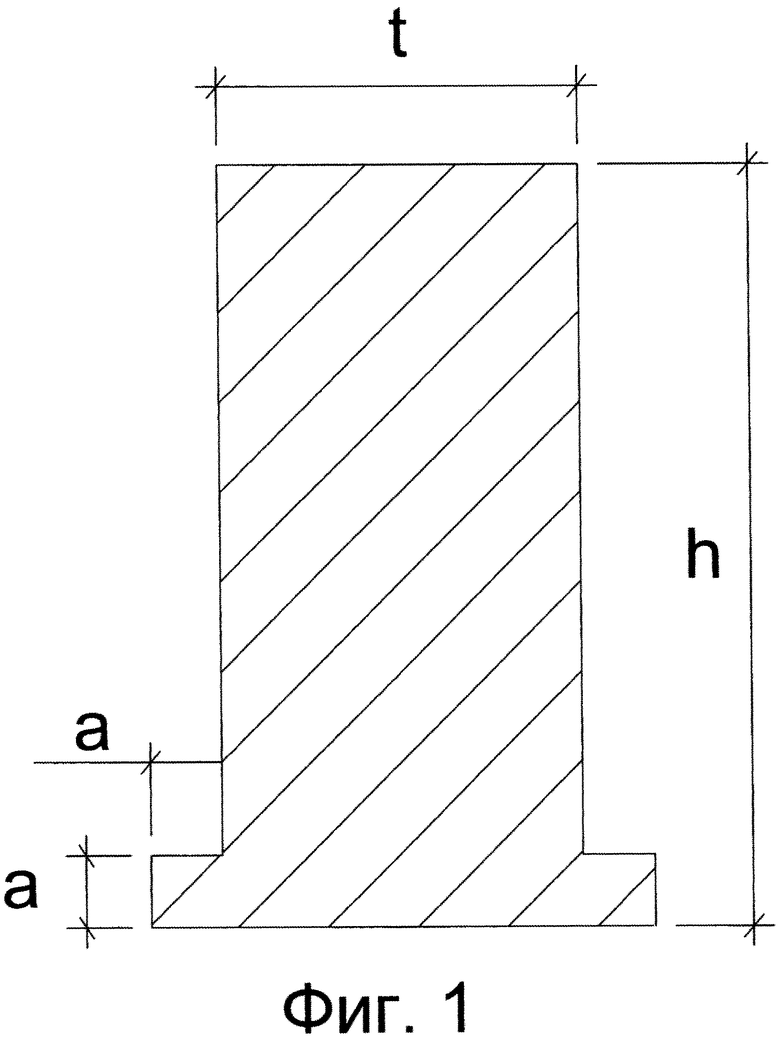

Охлаждение литой заготовки до температуры пластического состояния, транспортировку ее поступательно в клеть прокатного стана, поддержание температуры прокатки в пределах 950-1050°C, прокатку с обжатием пластичной заготовки с четырех сторон валками клети с суммарным коэффициентом вытяжки не менее 7,8 в рельс прямоугольного сечения h к его ширине t, равным 2,7-2,8.

Во время прокатки, с обжатием пластичной заготовки, формируют симметричную пару боковых продольных гребней сечением 15×15-20×20 мм на подошве рельса для неподвижного прикрепления подошвы рельса к верхнему поясу подкрановой балки. Охлаждение до температуры 535-580°C осуществляют водой, а затем рельс режут на мерные длины.

Увеличение технического ресурса подкрановой балки достигают увеличением момента инерции кручения рельса  в 3…3,58 раза. Такое значительное увеличение одной из главных характеристик рельса достигнуто прокатом рельса из заготовки, полученной непрерывным литьем.

в 3…3,58 раза. Такое значительное увеличение одной из главных характеристик рельса достигнуто прокатом рельса из заготовки, полученной непрерывным литьем.

Рельс прокатывают прямоугольного профиля [10] сечения из легированной стали с отношением высоты сечения к его ширине n=h/t=2,6…2,8 [10], где h - высота сечения; t - ширина сечения.

Снижение трудоемкости проката достигнуто значительным упрощением профиля сечения (рельс имеет прямоугольный профиль).

Прямоугольный профиль сечения рельса [10] обеспечивает увеличение момента инерции кручения рельса  в 3…3,58 раза. Легированная марганцовистая сталь, например, марки 35ГС [4, с. 799] обеспечивает высокую стойкость рельса к истиранию в зоне контакта с гребнями колес кранов.

в 3…3,58 раза. Легированная марганцовистая сталь, например, марки 35ГС [4, с. 799] обеспечивает высокую стойкость рельса к истиранию в зоне контакта с гребнями колес кранов.

Увеличение момента инерции кручения рельса  в 3…3,58 раза, в свою очередь, повышает технический ресурс подкрановых балок.

в 3…3,58 раза, в свою очередь, повышает технический ресурс подкрановых балок.

Прямоугольный прокатный профиль рельса неподвижно прикрепляют к верхнему поясу подкрановой балки фрикционным соединением с помощью пары уголковых профилей. Фрикционное соединение обеспечивает исключение сдвигов в соединении.

Легированная марганцовистая сталь [4, с. 632], имеет следующий химический состав: углерод 0,30…0,37; марганец 0,8…1,2; кремний 0,6…0,9; хром не более 0,30%; никель не более 0,30%; медь не более 0,30%. Содержание вредных примесей: серы не более 0,045%; фосфора не более 0,040%; азота не более 0,012%; железо - остальное. При этом суммарный коэффициент вытяжки при прокате устанавливают не менее 7,8. [4, с. 799],

Отношением высоты прямоугольного сечения к его ширине n=h/t=2,6…2,8, где h - высота сечения; t - ширина сечения.

Повышают момент инерции кручения рельса  [11, с. 19] в 2,8…4,8 раза по сравнению со стандартным рельсом фигурного профиля по ГОСТ 4121-62* [9, с. 60].

[11, с. 19] в 2,8…4,8 раза по сравнению со стандартным рельсом фигурного профиля по ГОСТ 4121-62* [9, с. 60].

Рельс неподвижно соединяют с верхним поясом подкрановой балки с помощью симметричной пары уголков, выступающих в бока, и высокоресурсных фрикционных шпилек [Арт], соединяющих полки уголков как с рельсом, так и с подкрановой балкой. Гайки фрикционных шпилек с гарантией затягивают гайковертом и исключают сдвиги в соединении.

На фиг. 1 показано прямоугольное сечение рельса из прокатного толстостенного профиля неподвижно присоединенного к подкрановой балке.

Пример конкретной реализации

Момент инерции кручения  стандартного кранового рельса с фигурным профилем сечения ГОСТ 4121-62* сильно зависит от ширины шейки рельса [5…8]. Увеличение ширины шейки tш рельса, при неизменной площади сечения А, приводит к быстрому увеличению момента инерции кручения

стандартного кранового рельса с фигурным профилем сечения ГОСТ 4121-62* сильно зависит от ширины шейки рельса [5…8]. Увеличение ширины шейки tш рельса, при неизменной площади сечения А, приводит к быстрому увеличению момента инерции кручения  . Увеличение момента инерции кручения

. Увеличение момента инерции кручения  продолжается вплоть до превращения фигурного профиля сечения в сплошной прямоугольный [6…8] (или квадратный) в сечении профиль. Однако момент инерции изгиба

продолжается вплоть до превращения фигурного профиля сечения в сплошной прямоугольный [6…8] (или квадратный) в сечении профиль. Однако момент инерции изгиба  зависит от куба высоты сечения рельса. Допускать снижение момент инерции изгиба

зависит от куба высоты сечения рельса. Допускать снижение момент инерции изгиба  рельса прямоугольного профиля по отношению к стандартному рельсу с фигурным профилем сечения (ГОСТ 4121-62*) не следует, так как

рельса прямоугольного профиля по отношению к стандартному рельсу с фигурным профилем сечения (ГОСТ 4121-62*) не следует, так как  рельса влияет на амплитуды колебаний локальных напряжений и на выносливость узла соединения. Поэтому принимаем равенство

рельса влияет на амплитуды колебаний локальных напряжений и на выносливость узла соединения. Поэтому принимаем равенство  у стандартного фигурного профиля и у прямоугольного профиля [1, 2, 3, 4, 5].

у стандартного фигурного профиля и у прямоугольного профиля [1, 2, 3, 4, 5].

В статьях [7…10] показано, что превращение фигурного профиля рельса в квадрат с такой же площадью сечения приводит к экстремальному возрастанию момента инерции кручения  в 3,1 раза. Однако фигурный рельсовый профиль лучше вписывается в прямоугольник.

в 3,1 раза. Однако фигурный рельсовый профиль лучше вписывается в прямоугольник.

В современном сортаменте при расчете на выносливость используются завышенные моменты инерции кручения  крановых рельсов ГОСТ 4121-62*, рассчитанные Митюговым Е.А. [9,с.60], [10].

крановых рельсов ГОСТ 4121-62*, рассчитанные Митюговым Е.А. [9,с.60], [10].

Моменты инерции кручения  рельсов и любых других сплошных профилей увеличиваются при концентрации материала в центре. Например, max моментом инерции кручения обладает круглый в сечении сплошной стержень JКр=JР=πD4/32, однако такой стержень для рельса плохо подходит. Прямоугольные сплошные профили также обладают большими моментами инерции кручения [11, с. 29].

рельсов и любых других сплошных профилей увеличиваются при концентрации материала в центре. Например, max моментом инерции кручения обладает круглый в сечении сплошной стержень JКр=JР=πD4/32, однако такой стержень для рельса плохо подходит. Прямоугольные сплошные профили также обладают большими моментами инерции кручения [11, с. 29].

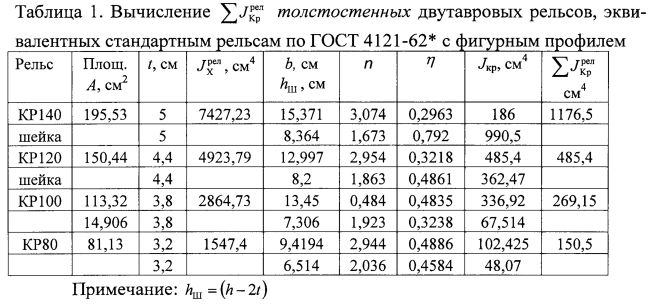

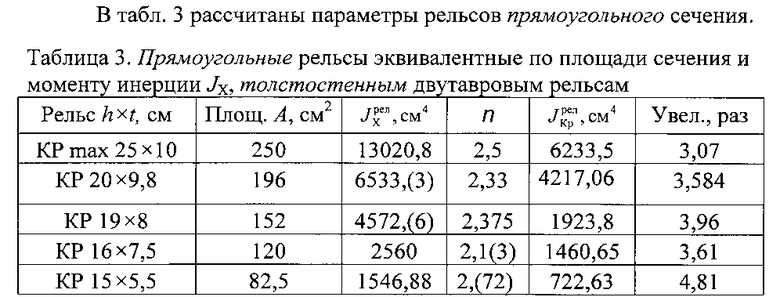

В статье показано, что фигурный профиль рельса легко заменить эквивалентным двутавровым толстостенным рельсом, составленным из трех прямоугольников, причем площадь сечения А и момент инерции рельса при изгибе  у них будут совпадать.

у них будут совпадать.

Моменты инерции кручения  толстостенных двутавровых рельсов, эквивалентных стандартным двутавровым рельсам [9, с. 60], были найдены с достаточной точностью по известным математическим формулам, приведенным в «Справочнике по сопротивлению материалов» [11, с. 29]. Поскольку контур толстостенного двутаврового рельса близок по очертанию к сечению толстостенного стандартного двутаврового рельса [8, с. 60], а их площади сечения и момент инерции при изгибе

толстостенных двутавровых рельсов, эквивалентных стандартным двутавровым рельсам [9, с. 60], были найдены с достаточной точностью по известным математическим формулам, приведенным в «Справочнике по сопротивлению материалов» [11, с. 29]. Поскольку контур толстостенного двутаврового рельса близок по очертанию к сечению толстостенного стандартного двутаврового рельса [8, с. 60], а их площади сечения и момент инерции при изгибе  совпадают, поэтому их моменты инерции кручения

совпадают, поэтому их моменты инерции кручения  также будут с достаточной точностью совпадать (см. табл. 1).

также будут с достаточной точностью совпадать (см. табл. 1).

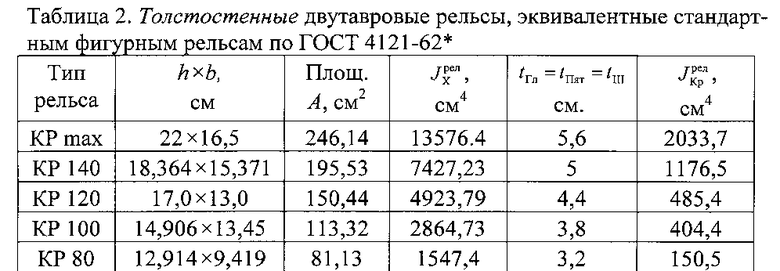

В табл. 2 приведены параметры толстостенных двутавровых в сечении рельсов, эквивалентных по площади А и моментам инерции  стандартным крановым рельсам по ГОСТ 4121-62* [9, с. 60]. У стандартных крановых рельсов рекомендуем использовать в расчетах такие же моменты инерции при свободном кручении, так как эквивалентные профили подобраны при точном совпадении площадей А и моментов инерции рельсов

стандартным крановым рельсам по ГОСТ 4121-62* [9, с. 60]. У стандартных крановых рельсов рекомендуем использовать в расчетах такие же моменты инерции при свободном кручении, так как эквивалентные профили подобраны при точном совпадении площадей А и моментов инерции рельсов  .

.

Алгоритм замены стандартного кранового рельса прокатным прямоугольным в сечении рельсом

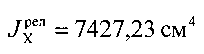

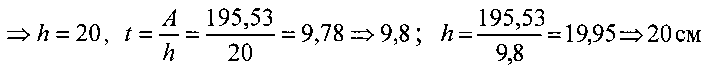

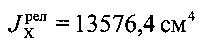

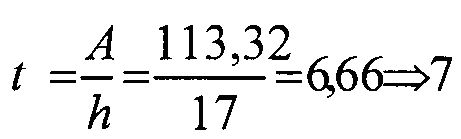

1. Заменяем стандартный крановый рельс (ГОСТ 4121-62*) с фигурным профилем сечения КР 140 [6, с. 60] с площадью сечения А=195,53 см2, моментом инерции  эквивалентным равновеликим по площади сечения А готовым прямоугольным прокатным профилем.

эквивалентным равновеликим по площади сечения А готовым прямоугольным прокатным профилем.

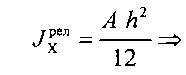

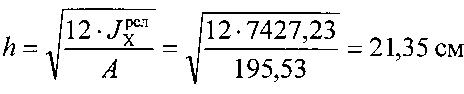

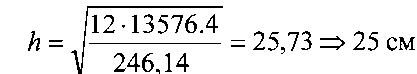

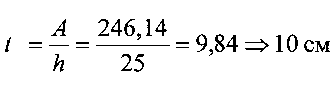

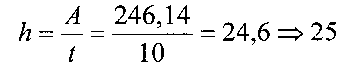

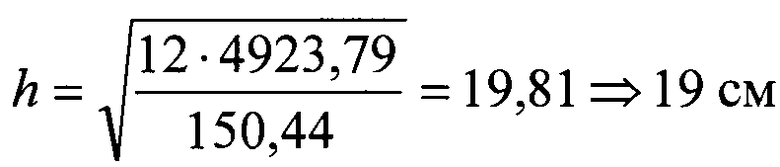

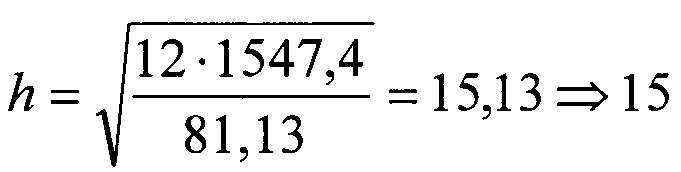

2. Определяем ориентировочную высоту сечения рельса. Записываем момент инерции прямоугольного рельса относительно главной оси X:  высота сечения

высота сечения

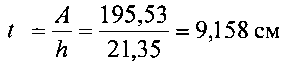

3. Определяем ширину t прямоугольного рельса  ; отношение

; отношение  . Увеличение

. Увеличение

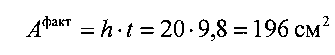

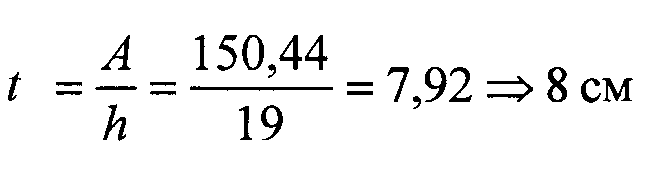

4. Округляем размеры:

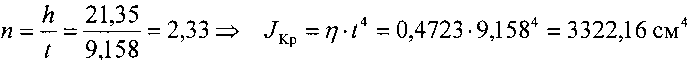

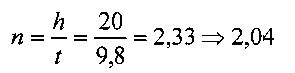

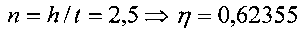

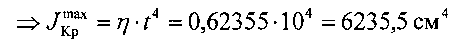

5. Отношение высоты сечения рельса к его ширине t:

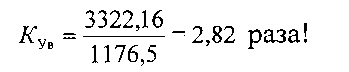

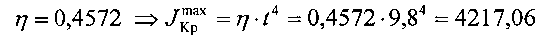

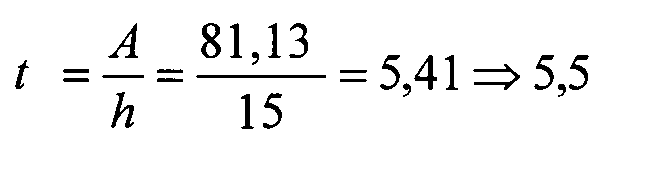

. Ув. КУв=4217,06/1176,5=3,584 раза! Аналогично для нового массивного рельса КР max А=246,14 см2,

. Ув. КУв=4217,06/1176,5=3,584 раза! Аналогично для нового массивного рельса КР max А=246,14 см2,

;

;

; Aфакт=h·t=25·10=250;

; Aфакт=h·t=25·10=250;

. Увеличение 6235,5/2033,7=3,07 раза! Рельс КР 120.

. Увеличение 6235,5/2033,7=3,07 раза! Рельс КР 120.  .

.

.

.

Увеличение 1923,8/485,4=3,96 раза!

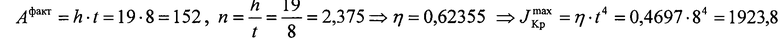

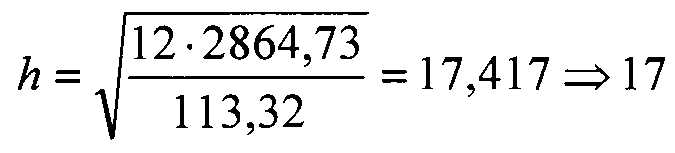

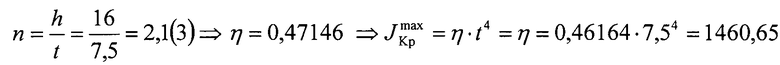

Рельс КР 100.  .

.  . Aфакт=h·t=16·7.5=120;

. Aфакт=h·t=16·7.5=120;  . Увеличение 1460,65/404,4=3,61 раза!

. Увеличение 1460,65/404,4=3,61 раза!

Рельс КР 80.  .

.

. Увеличение 722,63/150,5=4,81 раза!

. Увеличение 722,63/150,5=4,81 раза!

Площади А и моменты инерции рельсов  и стандартного кранового рельса по ГОСТ 4121-62* совпадают с толстостенными двутавровыми рельсами, а также с рельсами прямоугольного сечения, что гарантирует эквивалентность замены.

и стандартного кранового рельса по ГОСТ 4121-62* совпадают с толстостенными двутавровыми рельсами, а также с рельсами прямоугольного сечения, что гарантирует эквивалентность замены.

Сопоставление со стандартными рельсами выявило следующие положительные свойства прямоугольных в сечении рельсов.

1. Прямоугольные легированные крановые рельсы имеют увеличенные моменты инерции кручения  в 3,07…4,81 раза, при одинаковой материалоемкости и совпадении моментов инерции рельсов при изгибе

в 3,07…4,81 раза, при одинаковой материалоемкости и совпадении моментов инерции рельсов при изгибе  .

.

2. Упрощен прокат рельсов, так как фигурный профиль заменен прокатным прямоугольным профилем.

3. Обеспечено неподвижное без сдвигов соединение прямоугольного в сечении рельса с верхним поясом подкрановой балки фрикционным соединением, исключающим сдвиги элементов.

4. Добавлен новый массивный прямоугольный крановый рельс КР max, обладающий max моментами инерции при изгибе  и кручении

и кручении  .

.

5. Крановый рельс КР max позволяет снижать опасные амплитуды циклов колебания локальных напряжений, приводящих к возникновению усталостных трещин [1…8] в зоне стыка верхнего пояса со стенкой подкрановых балок до минимальных значений, и не допускать возникновение усталостных трещин при любых мостовых кранах.

6. Крановый рельс КР max увеличивает технический ресурс подрельсовой зоны подкрановых балок и позволяет гарантировать интенсивную безопасную эксплуатации подкрановых балок, при тяжелом 8К, 7К режиме работы мостовых кранов, в течение 20 и более лет.

7. Моменты инерции кручения  и другие параметры толстостенных рельсов, эквивалентных фигурным профилям стандартных рельсов, легко определяются с достаточной точностью по формулам, полученным в прошлом столетии.

и другие параметры толстостенных рельсов, эквивалентных фигурным профилям стандартных рельсов, легко определяются с достаточной точностью по формулам, полученным в прошлом столетии.

8. Значительный экономический эффект возникает из-за повышения технического ресурса и выносливости подрельсовой зоны подкрановых балок с тяжелым режимом работы мостовых кранов.

Список литературы

1. Нежданов, К.К. Совершенствование подкрановых конструкций и методов их расчета [Текст]: дис… д-ра техн. наук / К.К. Нежданов. - Пенза, 1992. - 349 с.

2. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета [Текст]: моногр. / К.К. Нежданов. - Пенза: ПГУАС, 2008. - 288 с. (Лауреат конкурса на медали и дипломы РААСН строительных наук 2011 г. 16.02.2012 г.).

3. Сабуров В.Ф. Закономерности усталостных повреждений и разработка метода расчетной оценки долговечности подкрановых путей производственных зданий: Дисс… д-ра. техн. наук. - Челябинск: ЮУрГУ, 2002. - 388 с.

4. Болыпой энциклопедический словарь. (БЭС). Главный редактор A.M. Прохоров. НАУЧНОЕ ИЗДАТЕЛЬСТВО «БОЛЬШАЯ РОССИЙСКАЯ ЭНЦИКЛОПЕДИЯ» М. 1998. С. 1456.

5. RU 201114176 А, В21В 1/085. Способ изготовления рельса. 27.04.2013.

6. Сахновский М.М. Справочник конструктора строительных сварных конструкций. - Днепропетровск: Проминь, 1975, 238 с.

7. Нежданов К.К., Нежданов А.К., Кузьмишкин А.А. Способ гарантирования заданной выносливости К-образного сварного шва в подрельсовой зоне стенки двутавровой подкрановой балки. - М.: Строительная механика и расчет сооружений, №1, 2008 г.

8. Нежданов К.К., Нежданов А.К. Вычисление моментов инерции рельсов при кручении. - М.: Строительная механика и расчет сооружений, №3, 2008.

9. Нежданов К.К., Нежданов А.К., Гарысин И.Н. Экстремальное повышение моментов инерции рельсов при кручении. - М.: Строительная механика и расчет сооружений, №6, 2011, с. 30.

10. Нежданов К.К., Кузьмишкин А.А., Гарысин И.Н. Применение толстостенных двутавровых крановых рельсов. «Региональная архитектура и строительство». - 2012. №3. - С.79…84.

11. Металлические конструкции: учебник для студ. высш. учебн. заведений [Е.И. Беленя, B.C. Игнатьева и др.]; под ред. Ю.И. Кудишина. - 9-е изд. стер. - М.: Издательский центр «Академия», 2007. - 688 с.

12. Митюгов Е.А. К определению моментов инерции крановых рельсов. - М.: Строительная механика и расчет сооружений, №5, 1968 г.

13. Писаренко Г.С., Яковлев А.П., Матвеев В.В. Справочник по сопротивлению материалов. - Киев: НАУКОВА ДУМКА, 1975, 704 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАРАНТИРОВАНИЯ ДОСТАТОЧНОГО ТЕХНИЧЕСКОГО РЕСУРСА ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583495C2 |

| Способ защиты от обрушения подкраново-подстропильных ферм | 2017 |

|

RU2674736C2 |

| СПОСОБ ФОРМИРОВАНИЯ СБОРНОГО АМОРТИЗИРУЮЩЕГО РЕЛЬСА | 2013 |

|

RU2552584C2 |

| Способ формирования рельсового блока из арочных рельсов с главой в замке арки | 2015 |

|

RU2624478C2 |

| СПОСОБ ИСКЛЮЧЕНИЯ ВОЗМОЖНОСТИ ПОЯВЛЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН В УЗЛЕ СОЕДИНЕНИЯ РЕЛЬСА С ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКОЙ | 2009 |

|

RU2463240C2 |

| ВЫСОКОРЕСУРСНАЯ ПОРТАЛЬНАЯ ДВУХСТЕНЧАТАЯ ПОДКРАНОВАЯ БАЛКА | 2016 |

|

RU2677375C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СОПРОТИВЛЯЕМОСТИ ПОДКРАНОВОЙ БАЛКИ ДИНАМИЧЕСКИМ ВОЗДЕЙСТВИЯМ КОЛЕС МОСТОВЫХ КРАНОВ | 2011 |

|

RU2486127C2 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2009 |

|

RU2430009C2 |

| РЕЛЬСОБАЛОЧНЫЙ БЛОК КОНСТРУКЦИЙ ДЛЯ ПАРАЛЛЕЛЬНЫХ РЕЛЬСОВЫХ ПУТЕЙ | 2005 |

|

RU2288886C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАМКОВОГО СОЕДИНЕНИЯ ПАРЫ СТАНДАРТНЫХ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2011 |

|

RU2488656C2 |

Заявленное изобретение относится к подкрановым конструкциям с интенсивной эксплуатацией мостовых кранов, а также к железнодорожному транспорту. Отливают прямоугольную заготовку непрерывным литьем из легированной марганцовистой стали марки 35ГС. Литую заготовку охлаждают до температуры пластического состояния и транспортируют поступательно в клеть прокатного стана. Прокатывают с обжатием пластичной заготовки с четырех сторон валками клети с суммарным коэффициентом вытяжки не менее 7,8 в рельс прямоугольного сечения, отношение высоты сечения h к его ширине t в котором равно 2,7-2,8, с симметричной парой боковых продольных гребней сечением 15×15-20×20 мм на подошве рельса для неподвижного прикрепления к верхнему поясу подкрановой балки. Температуру прокатки поддерживают в пределах 950-1050°C. Охлаждают рельс водой до температуры 535-580°C и режут на мерные длины. Обеспечивается значительное увеличение момента инерции рельса при кручении. 1 ил., 3 табл.

Способ изготовления рельса, включающий отливку прямоугольной в сечении заготовки непрерывным литьем из легированной марганцовистой стали марки 35ГС со следующим химическим составом, мас. %: углерод 0,3-0,37, марганец 0,8-1,2, кремний 0,6-0,9, хром не более 0,3%, никель не более 0,3%, медь не более 0,3%, сера не более 0,045%, фосфор не более 0,04%, азот не более 0,012%, железо остальное, охлаждение литой заготовки до температуры пластического состояния, транспортировку ее поступательно в клеть прокатного стана, поддержание температуры прокатки в пределах 950-1050°C, прокатку с обжатием пластичной заготовки с четырех сторон валками клети с суммарным коэффициентом вытяжки не менее 7,8 в рельс прямоугольного сечения, отношение высоты сечения h к его ширине t в котором равно 2,7-2,8, с симметричной парой боковых продольных гребней сечением 15×15-20×20 мм на подошве рельса для неподвижного прикрепления к верхнему поясу подкрановой балки, охлаждение водой до температуры 535-580°C и резку рельса на мерные длины.

| RU 2011141776 A, 27.04.2013 | |||

| Заготовка для изготовления рельсов и способ прокатки рельсов из этой заготовки | 1982 |

|

SU1222188A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО РЕЛЬСА (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЙ РЕЛЬС | 1994 |

|

RU2086671C1 |

| УНИВЕРСАЛЬНЫЙ СОРБЦИОННО-ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ЛЕГКОГО БЕСКЛАПАННОГО ПЫЛЕГАЗОЗАЩИТНОГО РЕСПИРАТОРА | 1991 |

|

RU2068282C1 |

Авторы

Даты

2015-11-27—Публикация

2013-12-11—Подача