Изобретение относится к стальным конструкциям, преимущественно для подкрановых балок в цехах черной и цветной металлургии [1, 2, 3] эксплуатируемых при интенсивном, непрерывном, тяжелом режиме работы (8K, 7K) мостовых кранов [4].

В действующих цехах подкрановые балки имеют min нормативный срок безопасной эксплуатации (10 лет) [3] и являются наиболее ответственными за надежность сооружения конструкциями.

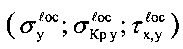

Эксплуатация стальных конструкций с любыми трещинами запрещена ГОСТ 23118-2012 [5], однако этот запрет для подкрановых балок, ввиду их низкого технического ресурса [7, 8, 9], нарушается. Интенсивность эксплуатации зависит от скорости накопления циклов  колебаний напряжений в подрельсовой зоне стенок подкрановых балок (нормальных:

колебаний напряжений в подрельсовой зоне стенок подкрановых балок (нормальных:  ;

;  и сдвигающих:

и сдвигающих:  ). За min срок службы (10 лет) [3] накапливается не менее ≈6…7 млн циклов [7, 8, 9]. Следовательно, расчет на выносливость подрельсовой зоны балок следует производить на базе не менее ≈6…7 млн циклов.

). За min срок службы (10 лет) [3] накапливается не менее ≈6…7 млн циклов [7, 8, 9]. Следовательно, расчет на выносливость подрельсовой зоны балок следует производить на базе не менее ≈6…7 млн циклов.

Проведенными обследованиями установлено, что в сварных балках, даже при поясных швах, выполненных с K-образной разделкой кромок и с полным проваром на всю толщину листа и с плавными по радиусу переходами от сварного шва к стенке, усталостные трещины возникают преждевременно (≈2 млн циклов). Возникновение усталостных трещин свидетельствует о исчерпании технического ресурса подкрановой балки ГОСТ 23118-2012 [5], [6].

По мере накопления числа циклов  колебаний напряжений

колебаний напряжений  от прокатывания колес мостовых кранов, усталостные трещины развиваются и растут [5, 6, 7, 8, 9] преимущественно вдоль сварных швов. По мере накопления циклов воздействий скорость роста усталостных трещины возрастает!

от прокатывания колес мостовых кранов, усталостные трещины развиваются и растут [5, 6, 7, 8, 9] преимущественно вдоль сварных швов. По мере накопления циклов воздействий скорость роста усталостных трещины возрастает!

Увеличиваясь, трещины сливаются друг с другом в единую трещину. Возникает аварийная ситуация, так как трещина отсекает стенку от пояса. Вероятность потери устойчивости стенки и обрушения подкрановой балки опасно увеличивается, вместе с движущимся по ней мостовым краном с грузом.

Известна двухстенчатая, двутаврового профиля подкрановая балка [11, RU, №1625811], разработанная Неждановым К.К. и Неждановым С.К. Двухстенчатая балка выполнена из прокатных профилей, которые соединены в единую балку с помощью высокоресурсных фрикционных соединений, исключающих сдвиги. Такие подкрановые балки обладают max техническим ресурсом в четыре и более раз превосходящим технический ресурс сварных балок.

За прототип примем двухстенчатую подкрановую балку [11] с двумя амортизирующими стенками. Однако конструкция двухстенчатой подкрановой балки может быть существенно улучшена.

Сталь по сечению балки может быть распределена более рационально. То есть, момент инерции JX, момент сопротивление WX и главное момент инерции кручения JKp подкрановой балки из прокатных профилей могут быть увеличены без увеличения материалоемкости сечения.

Известно также, что выносливость подрельсовой зоны стенки прокатной подкрановой балки из прокатных профилей при действии  напряжений в ≈4 раза выше, чем сварной балки [4, 7, 8, 9], а трудоемкость изготовления значительно ниже! Следовательно, подкрановые балки из прокатных профилей применять выгодно. Однако в настоящее время стальные балки прокатывают с высотой сечения не более одного метра [10], что ограничивает область применения эффективных прокатных профилей.

напряжений в ≈4 раза выше, чем сварной балки [4, 7, 8, 9], а трудоемкость изготовления значительно ниже! Следовательно, подкрановые балки из прокатных профилей применять выгодно. Однако в настоящее время стальные балки прокатывают с высотой сечения не более одного метра [10], что ограничивает область применения эффективных прокатных профилей.

Следует шире применять стальные подкрановые балки из прокатных профилей, что позволяет решить проблему их низкого технического ресурса.

Двухпролетные подкрановые балки, ввиду их статической неопределимости, имеют высокую надежность, что является их неоспоримым преимуществом [12, 13] по отношению к однопролетным разрезным балкам. Двухпролетные подкрановые балки также следует шире применять.

Техническая и технологическая задачи изобретения - повышение технического ресурса, выносливости и надежности подрельсовой зоны подкрановых балок, снижение трудоемкости и повышение технологичности изготовления их.

Технические и технологические задачи по обеспечению высокого технического ресурса, двухстенчатых, стальных подкрановых балок, содержащих верхние и нижние пояса, соединенные с парой вертикальных стенок высокоресурсными фрикционными соединениями, решены следующим образом.

Способ изготовления стальной двухстенчатой подкрановой балки, из прокатных профилей для опирания рельса, заключается в следующем.

Отличие в том, что верхний и нижний пояса выполняют из пары высокопрочных, портальных рельсов [15] симметрично размещенных относительно горизонтальной оси X сверху главой вниз, а снизу главой вверх.

Каждую пару вертикальных стенок каждого из портальных рельсов снабжают горизонтальными рядами отверстий с регулярным шагом, при этом контактирующие поверхности пары вертикальных стенок рельсов зачищают дробеструйным способом [4] и повышают коэффициент трения в ≈3 раза.

Аналогично зачищают контактирующие поверхности пары стенок балки, симметричных относительно вертикальной оси Y и плотно контактирующих снаружи с зачищенными поверхностями портальных рельсов.

На поточной линии, оснащенной роботами с манипуляторами соосные, совпадающие отверстия, рассверливают в сборке на проектный диаметр трехперыми фрезами, манипуляторами вводят в отверстия высокоресурсные шпильки с шайбами [14] (сталь хромистая «40Х Селект», высокопрочная).

Гайки шпилек затягивают гайковертом манипулятора расчетным крутящим моментом MKp, исключают сдвиги между деталями балки и получают единую, неделимую, двухстенчатую балку с замкнутой полостью между парой стенок.

Высокое трение между контактирующими стальными поверхностями друг относительно друга гарантирует образование монолитной конструкции, работающей как единое целое.

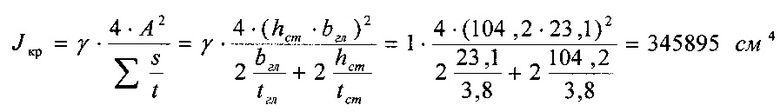

Зазор между парой стенок фиксируют с помощью габаритов (ширины) пары портальных рельсов верхнего и нижнего [15]. Объединяют пару портальных рельсов парой стенок в единое целое, получают замкнутую коробчатую полость, чем обеспечиваем возникновение аномально высокого момента инерции при кручении  портальной подкрановой балки обладающей высокой надежностью.

портальной подкрановой балки обладающей высокой надежностью.

Портальные рельсы прокатаны из легированной рельсовой стали K63 [4, с., 326], следующего химического состава (%) C=0,53…0,73; Мн=0,6…1; Si=0,15…0,35; S≤0,05; P≤0,05; As≤0,08; Cr≤0,3; Ni≤0,3; Cu≤0,3. Механические свойства: σB≥731 МПа; σт≥772 МПа; σт≥772 МПа; σт≥772 МПа; δ≥6%; HB≥212. Рельсовая сталь K63 обладает высокой прочностью. При наименьшем временном сопротивлении σB≥731 МПа прочность ее такая же, как у высокопрочных болтов ГОСТ 22356-77* (Rbun=730 МПа [1, с. 72] при толщинах до 36 мм.).

Следовательно, при расчетах на изгиб, расчетное сопротивление следует принять не менее Ry=540 МПа [1, с. 64].

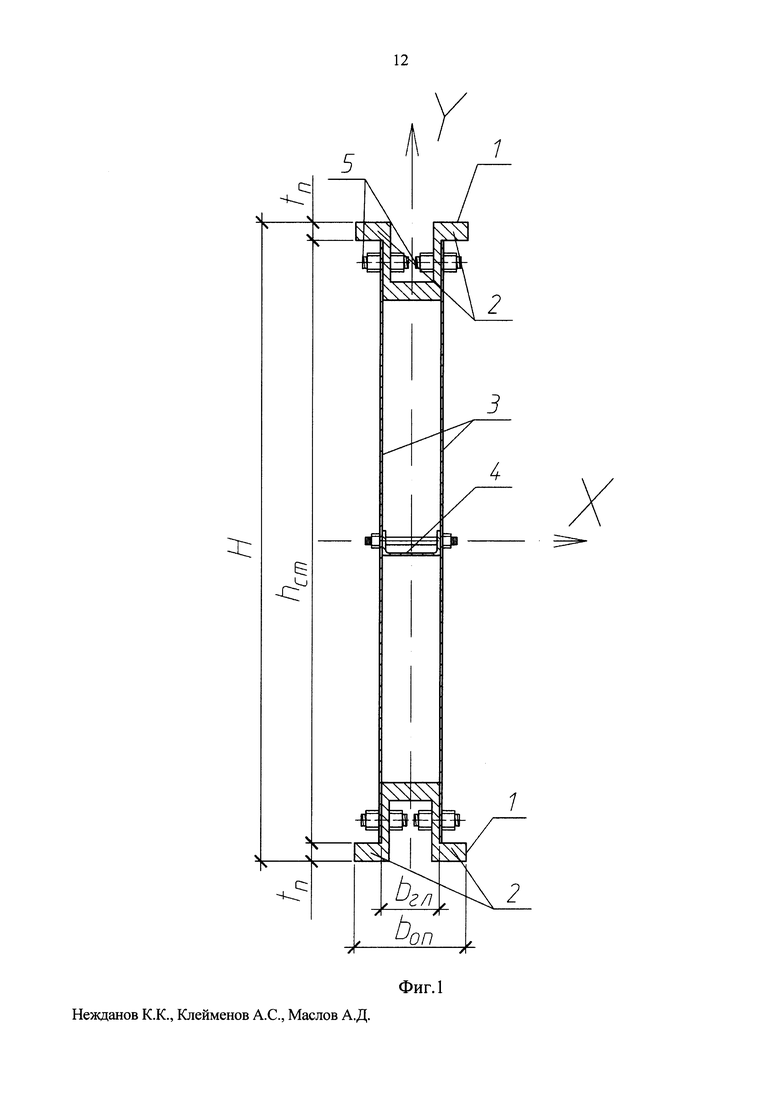

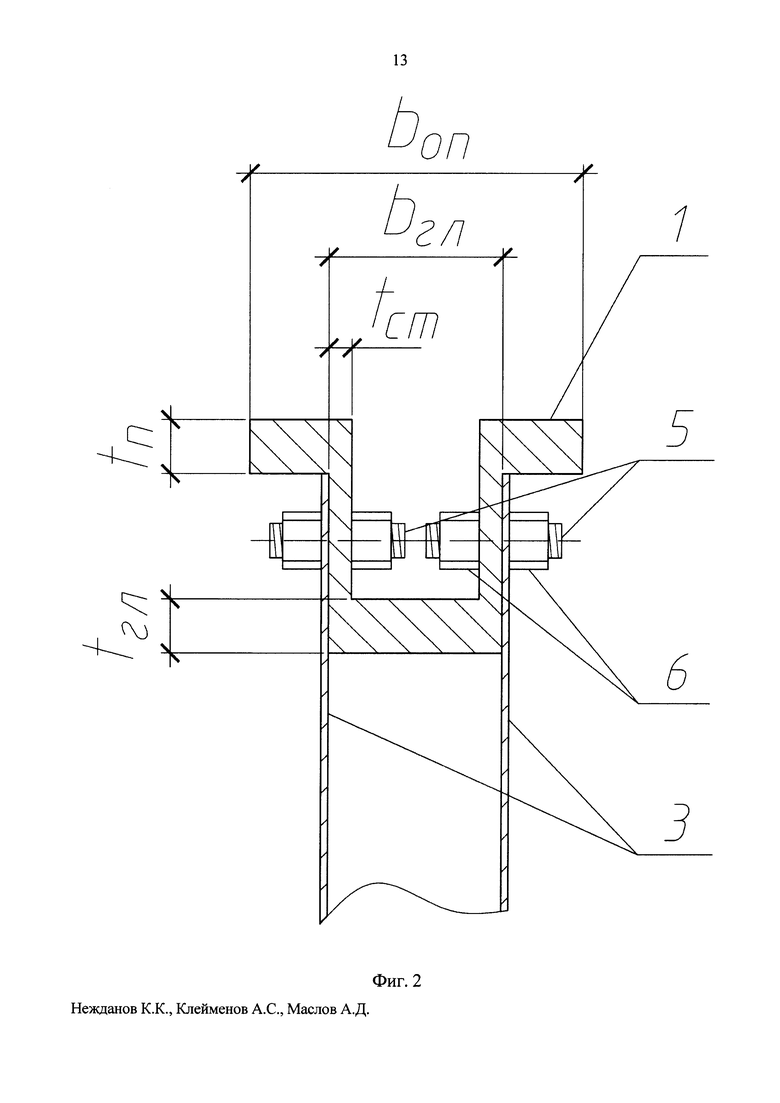

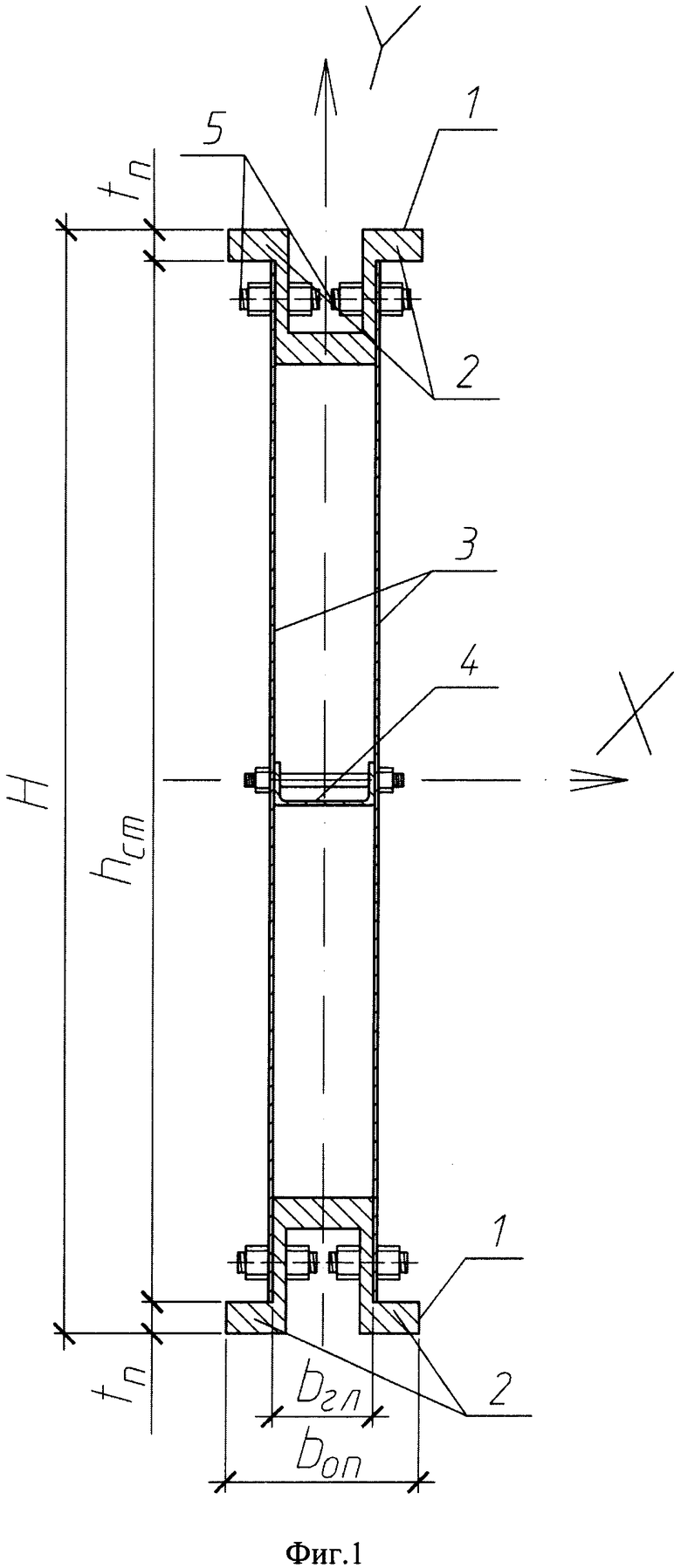

На фиг. 1 показано сечение стальной двухстенчатой подкрановой балки, содержащей одинаковые верхний 1 и нижний 1 пояса из пары портальных рельсов [15] симметрично размещенных относительно горизонтальной оси X сверху главой вниз, а снизу главой вверх. На фиг. 2 показан узел высокоресурсного фрикционного соединения 1 пары портальных рельсов [№2583495] с парой вертикальных стенок 2.

Каждый портальный рельс имеет пару пят 2 симметричных относительно вертикальной оси Y. Пара вертикальных стенок 2, симметричных относительно вертикальной оси Y, выполнена из прокатных стальных листов. Пара портальных рельсов 1, расположены симметрично относительно горизонтальной оси X и являются поясами портальной балки. Пары вертикальных стенок портальных рельсов 1 снабжают горизонтальными рядами отверстий с регулярным шагом, соосными рядам отверстий в вертикальных стенках 3. Зазор Δ между вертикальных стенок равен ширине главы каждого из портальных рельсов 1. Кроме того, зазор Δ фиксирует швеллер 4, уменьшающий гибкость стенок 3.

Пара вертикальных стенок 3 и портальных рельсов 1, как сверху, так и снизу соединены высокоресурсными фрикционными соединениями с помощью высокоресурсных фрикционных шпилек 5 [14] с шайбами и гайками 6.

При этом контактирующие поверхности пары вертикальных стенок рельсов зачищают дробеструйным способом и повышают коэффициент трения в ≈3 [4] раза.

Между парой портальных рельсов 1 и парой вертикальных стенок 2 образован замкнутый контур шириной Δ, обеспечивающий аномально высокое увеличение момента инерции при кручении JKp портальной двухстенчатой подкрановой балки.

Высокий технический ресурс стальной, двухстенчатой подкрановой балки и высокую ее надежность обеспечивают, с помощью высокоресурсных фрикционных соединений. Такие соединения имеют наивысший технический ресурс, из всех известных способов соединений.

Способ изготовления двухстенчатой подкрановой балки автоматизирован. Все детали двухстенчатой подкрановой балки изготавливают на поточной линии, с шаговой поступательной подачей деталей. Поточная линия оснащена роботами с манипуляторами.

Соосные отверстия в парах портальных рельсов 1 и парах стенок прошивают пиротехническим способом (пушками) [16, 17], при заданной проектной шаговой подаче деталей. Соосность и совпадение отверстий обеспечено последующей разверткой их трехперыми фрезами на проектный диаметр.

Автоматизировано манипуляторами вводят в соосные отверстия высокоресурсные шпильки (сталь хромистая «40X Селект») [14] надевают шайбы, навинчивают гайки и гайковертами затягивают их расчетным крутящим моментом MKp, исключают сдвиги между деталями балки и получают единую, неделимую, высокоресурсную, двухстенчатую балку с замкнутой полостью между парой стенок [10].

Эффективность нового балочного профиля высокая за счет следующего

- Соединения высокоресурсные, поэтому возникновение усталостных трещин исключено;

- Поясами являются рельсы выполненные из высокопрочной легированной хромом и никелем стали с расчетным сопротивлением до Rbun=730 МПа, что обеспечивает значительное снижение материалоемкости;

- В нашем случае применены двухпролетные подкрановые балки, что обеспечило легкое восстановление проектного положения подкрановых балок вместе с рельсами;

- Применены двухпролетные балки, что исключило вероятность обрушения одного из пролетов даже при каком-то повреждении;

- Применены новые портальные рельсы [15] наиболее эффективные из всех известных.

Экономический эффект достигнут за счет применения рационального профиля прокатной балки. Показатели материалоемкости в сильной степени зависят от толщины двойной стенки tст и гибкости ее λст. В нашем случае пара стенок сдвигоустойчиво соединена с парой рельсов, являющихся поясами балки и высокопрочные рельсы находятся в самой напряженной части сечения, что дает наибольший положительный эффект.

Таким образом, новые портальные подкрановые балки повышают надежность, обеспечивают снижение материалоемкости, исключают возможность обрушения одного из пролетов и изготавливаются из готовых прокатных профилей.

Коррозионная стойкость новой подкрановой балки высокая, так как применена хромистая нержавеющая сталь в поясах балки [6, с. 800].

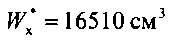

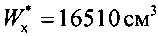

Пример конкретной реализации Формируем двухстенчатую балки из портальных рельсов [15] с таким же моментом сопротивления  , как у прокатного двутаврового профиля ГОСТ 6183-52 I 100 Б5 [10].

, как у прокатного двутаврового профиля ГОСТ 6183-52 I 100 Б5 [10].

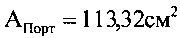

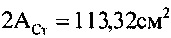

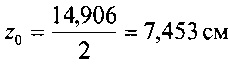

Назначаем равные площади сечений как верхнего, так и нижнего поясов двухстенчатой балки из портальных рельсов АПорт=113,32 см2. Стенок две равные по площади сечений: площадь сечения одной стенки АСт=0,5×113,32 см2. Расстояние до центра тяжести пояса z0=0,5×14,906=7,453 см; толщина полки tПол=3,8 см.

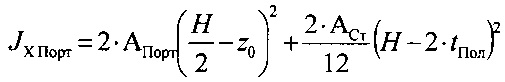

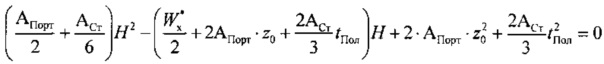

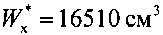

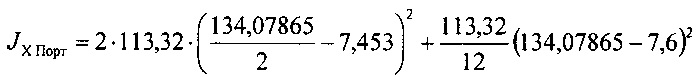

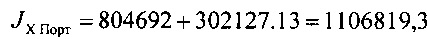

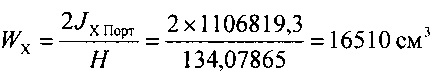

Момент инерции сечения портальной подкрановой балки

.

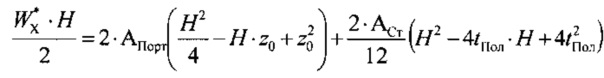

.

.

.

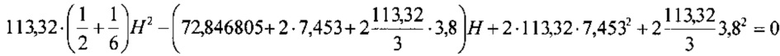

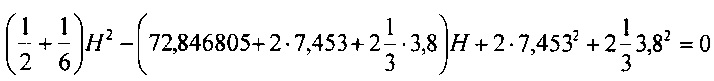

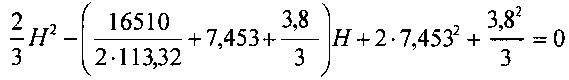

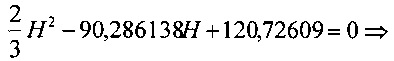

Определяем Opt (оптимальную) высоту H сечения балки:

;

;  ;

;  ;

;  ; tПол=3,8 см.

; tПол=3,8 см.

Сокращаем 113,32

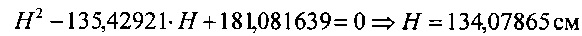

Получили высоту портальной балки H=134,07865 см. И ее характеристики

АПорт=113,32 см2; 2АСт=113,32 см2;  ; z0=7,453 см; tПол=3,8 см.

; z0=7,453 см; tПол=3,8 см.

Момент сопротивления портальной балки совпал с моментом инерции прокатной двутавровой балки [10].

Определение момента инерции на кручение Вычисление производим по формуле приведенной в справочнике под редакцией М.М. Гохберга [4]:

Соединенные между собой пара портальных рельсов и пара вертикальных стенок, образуют замкнутый контур, обладающий аномально высоким моментом инерции при кручении JKp.

Список литературы

1. СНиП II-23-81* Стальные конструкции: /Госстрой СССР: - М.: 1990 - 96 с. СНиП II-23-81 Стальные конструкции / Актуализированная ред.: - М.: 2011-171 с.

2. СНиП 2.01.07-85* «Нагрузки и воздействия»: / Госстрой СССР - М.: 1987. - 96 с. СНиП 2.01.07-85* / «Нагрузки и воздействия» Актуализированная ред.: - М.: 2013.

3. Техническая эксплуатация стальных конструкций производственных зданий ОРД 0000089 [Текст]. М.: МИНЧЕРМЕТ, 1989. - Введен в действие с 3.08.1989. - 98 с.

4. Справочник по кранам: В 2 т. T.I. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций // В.И. Брауде, М.М. Гохберг, И.Е. Звягин и др.: Ред. М.М. Гохберг - М.: Машиностроение, 1988 - 536 с.

Т. 2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы. Техническая эксплуатация кранов // М.П. Александров, М.М. Гохберг, А.А. Ковин и др.: Ред. М.М. Гохберг - Л.: Машиностроение, 1988. - 559 с.

5. ГОСТ 23118-2012. Конструкции стальные строительные. Межгосударственный стандарт. Общие технические условия. Издание официальное. Москва. Стандартинформ. 2013.

6. Большой энциклопедический словарь. (БЭС). Главный редактор A.M. Прохоров. НАУЧНОЕ ИЗДАТЕЛЬСТВО «БОЛЬШАЯ РОССИЙСКАЯ ЭНЦИКЛОПЕДИЯ» М. 1998. С. 1456.

7.. Нежданов, К.К. Совершенствование подкрановых конструкций и методов их расчета [Текст]: дисс. д-ра техн. наук / К.К. Нежданов. - Пенза, 1992. - 349 с.

8. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета [Текст]: моногр. / К.К. Нежданов. - Пенза: ПТУ АС, 2008. - 288 с (Лауреат конкурса на медали и дипломы РААСН строительных наук 2011 г. 16.02.2012 г.).

9. Сабуров, В.Ф. Закономерности усталостных повреждений и разработка метода расчетной оценки долговечности подкрановых путей производственных зданий [Текст]: дис… д-ра техн. наук / В.Ф. Сабуров. - Челябинск, 2002. - 388 с.

10. Писаренко Г.С. и др. Справочник по сопротивлению материалов, Киев, «Наукова думка», 1975 704 с.

11. А.с. №1625811 Нежданов К.К., Нежданов С.К. Металлическая подкрановая балка: СССР, М. Кл. B66C 6/00 // Бюл.№5 - 1991. Амортизирующая, две стенки.

12. А.с. №0998306. Нежданов К.К. Устройство для рихтовки подкрановых балок. СССР, М. Кл.3 B66C 7/00// Бюл №7 - 1983.

13. RU №2104362. Нежданов К.К., Нежданов А.К. Способ рихтовки подкранового пути. Бюл. №14 зарег. 10.02.1998.

14. RU 2467075 C2, Нежданов K.K., Нежданов A.K., Артюшин Д.В. Способ проката горячекатаной арматуры периодического профиля. МПК C21D 8/08. Опубл.: 20.11.2012. Бюл. №32.

15. RU №2583495. Нежданов К.К., Курткезов Д.Х., Лаштанкин А.С. Способ гарантирования достаточного технического ресурса подкрановой балки.

16. RU №2285079 Васильев А.В., Нежданов К.К., Никулин В.В., Нежданов А.К. Устройство для соединения рельсов в непрерывную плеть. Заявка №2002108936 от 2002-04-08. E01B 11/36 B60M 5/00. Бюл. №28. Опубликовано 27.01.2004.

17. Нежданов К.К., Васильев А.В, Калмыков В.А., Нежданов А.К. Способ и устройство для неподвижного соединения. RU №2114328. Бюл. №18 - 27.06.1998

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты от обрушения подкраново-подстропильных ферм | 2017 |

|

RU2674736C2 |

| СПОСОБ ГАРАНТИРОВАНИЯ ДОСТАТОЧНОГО ТЕХНИЧЕСКОГО РЕСУРСА ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583495C2 |

| Способ формирования рельсового блока из арочных рельсов с главой в замке арки | 2015 |

|

RU2624478C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЕХНИЧЕСКОГО РЕСУРСА АВАРИЙНОЙ ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583116C2 |

| СПОСОБ ИСКЛЮЧЕНИЯ ВОЗМОЖНОСТИ ПОЯВЛЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН В УЗЛЕ СОЕДИНЕНИЯ РЕЛЬСА С ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКОЙ | 2009 |

|

RU2463240C2 |

| СПОСОБ ФОРМИРОВАНИЯ СБОРНОГО АМОРТИЗИРУЮЩЕГО РЕЛЬСА | 2013 |

|

RU2552584C2 |

| СПОСОБ УВЕЛИЧЕНИЯ СОПРОТИВЛЯЕМОСТИ ПОДКРАНОВОЙ БАЛКИ ДИНАМИЧЕСКИМ ВОЗДЕЙСТВИЯМ КОЛЕС МОСТОВЫХ КРАНОВ | 2011 |

|

RU2486127C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСА | 2013 |

|

RU2569624C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СВАРНОЙ ПОДКРАНОВОЙ БАЛКИ, ПОВРЕЖДЕННОЙ УСТАЛОСТНЫМИ ТРЕЩИНАМИ | 2009 |

|

RU2460621C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАМКОВОГО СОЕДИНЕНИЯ ПАРЫ СТАНДАРТНЫХ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2011 |

|

RU2488656C2 |

Изобретение относится к стальным конструкциям. Балка содержит верхний и нижний пояса, соединенные с парой вертикальных стенок. Пояса выполнены из портальных симметрично размещенных относительно горизонтальной оси рельсов. Каждая пара вертикальных стенок каждого из рельсов снабжена горизонтальными рядами отверстий с регулярным шагом и соединена высокоресурсными шпильками с шайбами. Соединенные между собой пара портальных рельсов и пара вертикальных стенок образуют замкнутый контур, обладающий аномально высоким моментом инерции при кручении JKp. Достигается повышение надежности и ремонтопригодности подкрановой балки. 2 н.п. ф-лы, 2 ил.

1. Высокоресурсная, двухстенчатая, стальная подкрановая балка, содержащая верхний и нижний пояса, соединенные с парой вертикальных стенок высокоресурсным фрикционным соединением, отличающаяся тем, что верхний и нижний пояса выполнены из портальных рельсов, симметрично размещенных относительно горизонтальной оси X сверху главой вниз, а снизу главой вверх, причем каждая пара вертикальных стенок каждого из портальных рельсов снабжена горизонтальными рядами отверстий с регулярным шагом, при этом контактирующие поверхности пары вертикальных стенок рельсов зачищены дробеструйным способом, аналогично зачищены контактирующие поверхности пары стенок балки, симметричных относительно вертикальной оси Y и плотно контактирующих снаружи с зачищенными поверхностями портальных рельсов, а соосные, совпадающие отверстия на поточной линии, оснащенной роботами с манипуляторами, рассверлены в сборке на проектный диаметр, в отверстия введены высокоресурсные шпильки с шайбами, а гайки затянуты расчетным крутящим моментом МКр, исключают сдвиги между контактирующими поверхностями относительно друг друга, что гарантирует образование монолитной конструкции, работающей как единое целое.

2. Способ автоматизированного изготовления и сборки на поточной линии, оснащенной роботами с манипуляторами, высокоресурсной, двухстенчатой, подкрановой балки, заключающийся в том, что в вертикальных стенках пары портальных рельсов, являющихся верхним и нижним поясами высокоресурсной, двухстенчатой, подкрановой балки, пиротехническим способом прошивают ряды продольных соосных отверстий с регулярным шагом, аналогично прошивают ответные ряды отверстий в паре стенок из листов, в готовых деталях конструкции зубьями-фиксаторами фиксируют совмещенные отверстия, развертывают их на проектный диаметр, манипуляторами роботов вводят в соосные отверстия высокоресурсные шпильки с шайбами, манипуляторами навинчивают и затягивают гайки расчетным крутящим моментом МКр, исключают сдвиги и образуют высокоресурсное монолитное соединение, работающее как единое неделимое целое.

| Металлическая подкрановая балка | 1988 |

|

SU1625811A1 |

| Приспособление к вязальной машине для предохранения трикотажа от срыва | 1928 |

|

SU13313A1 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192381C2 |

Авторы

Даты

2019-01-16—Публикация

2016-07-18—Подача