Область техники

Настоящее изобретение относится к бинарной жидкой огнестойкой вспениваемой эпоксидной лакокрасочной композиции для использования в промышленных сооружениях по переработки нефти или газа, таких как, морские сооружения или заводы, а в частности, к огнестойкой не содержащей растворителей эпоксидной лакокрасочной композиции, обладающей пониженной токсичностью дыма при пожара, за счет использования в качестве вспенивающего агента для основной композиции вспениваемого графита, покрытого силансодержащим соединением.

Уровень техники

При горении нефти на морских сооружениях, заводах и т.д., температура пламени резко увеличивается примерно до 945°C в течение 5 мин. Хотя отверждаемые эпоксидные огнестойкие краски, в основном, используют в областях, где может происходить горение нефти, существующие огнестойкие краски обладают недостатком, связанным выделением большого количества вредных газов при вспучивании лакокрасочной пленки.

Огнестойкие эпоксидные краски описаны в следующих трех патентах США.

В патенте США №4529467 описана не содержащая растворителей огнестойкая эпоксидная краска, в которой цинк (Zn) способствует формированию мелкоклеточной структуры в обуглившихся остатках при вспучивании краски во время пожара, тем самым улучшая эффективность тепловой изоляции и адгезию к субстрату в силу такой структуры. Однако чрезмерное использование цинка делает невозможным вспучивание лакокрасочной пленки, нежелательно ухудшая тепловую эффективность изоляции.

В патенте США №5108832 описана огнестойкая эпоксидная краска, имеющая высокую эластичность, и выполненная из синтезированной эпоксидной смолы имеющей высокую эластичность. В этом патенте США эпоксидная смола была синтезирована из эпоксидного мономера, имеющего цепочечную структуру, а огнестойкая краска была получена с использованием этой же смолы, и таким образом, эластичность оценивали путем испытания при низкотемпературном цикле.

В патенте США №6096812 описана лакокрасочная пленка, имеющая низкую плотность благодаря использованию гидрофобного коллоидного диоксида кремния, тем самым обеспечивается огнестойкость при одновременном снижении использования краски.

Все эти патенты США раскрывают механизм вспенивания огнестойкой краски с использованием борной кислоты и полифосфата аммония. Борная кислота выделяет газ в соответствии с реакцией дегидратации примерно при 170°C, и такой газ позволяет лакокрасочной пленке вспучиваться. Однако такой механизм вспенивания является проблематичным, поскольку вредные газы могут выделяться после вспенивания.

Между тем в публикации патентной заявки Кореи №2011-0051395 описана вспениваемая огнестойкая краска, имеющая превосходные теплоизолирующие характеристики благодаря высокой скорости вспучивания при нагревании, причем вспененный огнестойкий лакокрасочный слой (вспенивающийся слой) может быть защищен от разделения давлением ветра. Этот патент предлагает способ изготовления вспениваемой огнестойкой краски, при котором краска содержит неорганический антирассеивающий агент, имеющий температуру плавления выше или ниже не более чем на 100°C, чем температура вспучивания вспениваемого графита, и дополнительно включает в себя 1~20% масс. пенообразующего агента. Тем не менее, в способе вышеуказанного патента имеется недостаток, выражающийся в дополнительном использовании пенообразующего агента. Кроме того, лакокрасочная пленка не образуется на образце стали, а температуру задней части круглой лакокрасочной пленки, имеющей толщину 10 мм и диаметр 70 мм, измеряют с помощью лазерного ИК термометра, что затрудняет объективную проверку теплоизоляционных эффектов.

Общими признаками патентных способов, предлагаемых на сегодняшний день, является дополнительное выделение газов из-за взаимодействия внутренних материалов лакокрасочного слоя во время пожара. Во время выделения газов непрореагировавшие материалы, разлагающиеся материалы или материалы, имеющие низкую молекулярную массу, выделяются вместе из лакокрасочной пленки и, таким образом, образовавшиеся газы содержат большое количество нежелательных вредных компонентов. Соответственно, есть потребность в новых способах, которые могут сократить выбросы вредных газов при вспучивании огнестойких красок во время пожара.

Описание

Техническая задача

Соответственно, настоящее изобретение было создано с учетом вышеуказанных проблем, возникающих в предшествующем уровне техники, и настоящее изобретение направлено на создание огнестойкой эпоксидной не содержащей растворителей лакокрасочной композиции, которая впервые характеризуется гармошкообразным вспучиванием пластинчатого вспениваемого графита, тем самым снижая выбросы вредных газов во время пожара и обеспечивая превосходную огнестойкость.

Техническое решение

Настоящее изобретение относится к огнестойкой не содержащей растворителей эпоксидной лакокрасочной композиции, имеющей пониженную токсичность дыма при пожаре, пригодной для использования в качестве бинарной жидкой вспениваемой огнестойкой эпоксидной лакокрасочной композиции, включающей основную композицию и отверждающую композицию: основная композиция (А) содержит от 5 до 70% масс. эпоксидной смолы, от 1 до 50% масс. фосфорсодержащего антипирена, от 1 до 50% масс. вспениваемого графита, от 0,05 до 30% масс. волокон, 0,01 до 10% масс. пигмента и от 1 до 20% масс. добавки; и отверждающая композиция (В), содержит от 10 до 80% масс. отвердителя на основе амина, от 1 до 40% масс. фосфорсодержащего антипирена, от 0,05 до 20% масс. волокон, от 1 до 40% масс. наполнителя, от 0,01 до 10% масс. пигмента и от 0,5 до 20% масс. добавки, причем вспениваемый графит представляет собой вспениваемый графит, покрытый силансодержащим соединением.

В настоящем изобретении первичную композицию А и отверждающую композицию В смешивают в отношении предпочтительно составляющем 3,0:1~2,0:1 по массе.

В настоящем изобретении вспениваемый графит, покрытый силансодержащим соединением, предпочтительно представляет собой вспениваемый графит, покрытый силансодержащим соединением, выбранным из группы, состоящей из эпоксисилана, аминосилана, фенилсилана и их смесей, имеющим молекулярную массу 100~400.

В настоящем изобретении вспениваемый графит, покрытый силансодержащим соединением, предпочтительно представляет собой вспениваемый графит, покрытый силансодержащим соединением в количестве 0,1~30% масс. от общей массы вспениваемого графита, а более предпочтительно представляет собой вспениваемый графит, покрытый силансодержащим соединением в количестве 0,3~25% масс. от общей массы вспениваемого графита.

В настоящем изобретении первичная композиция А предпочтительно содержит 10~60% масс. эпоксидной смолы, выбранной из группы, состоящей из бисфенол А эпоксидной смолы, фенольной новолачной эпоксидной смолы и их смесей, имеющей средневесовую молекулярную массу от 200 до 800; 5~40% масс. фосфорсодержащего антипирена, выбранного из группы, состоящей из трифенилфосфата, трис(2,3-дихлорпропил) фосфата, полифосфата аммония, сложных эфиров фосфорной кислоты, трикрезилфосфата, трихлорэтилфосфата и их смесей; 2~40% масс. вспениваемого графита, покрытого силансодержащим соединением; 0,1~20% масс. волокон, имеющих длину 0,1~6,0 мм, выбранных из группы, состоящей из минеральных волокон, стекловолокна, керамических волокон, органических волокон и их смесей; 0,02~8% масс. пигмента; и 1~20% масс. добавки, выбранной из группы, состоящей из загустителя, диспергатора, пеногасителя, пластификатора и их смесей.

Отверждающая композиция В предпочтительно содержит 20~70% масс. отвердителя на основе амина, выбранного из группы, состоящей из диэтилентриамина, триэтилентетрамина, тетраэтиленпентамина, 3,3-аминобиспропиламина, м-ксилолдиамина и их смесей; 5~30% масс. фосфорсодержащего антипирена, выбранного из группы, состоящей из трифенилфосфата, трис (2,3-дихлорпропил) фосфата, полифосфата аммония, сложных эфиров фосфорной кислоты, трикрезилфосфата, трихлорэтилфосфата и их смесей; 0,1~15% масс. волокон, имеющих длину 0,1~6,0 мм, выбранных из группы, состоящей из минеральных волокон, стекловолокна, керамических волокон, органических волокон и их смесей; 2~30% масс. наполнителя, содержащего сферический наполнитель, выбранный из группы, состоящей из карбоната кальция, волластонита и их смесей, имеющего средний размер частиц 0,1~20 мкм, или полый наполнитель, выбранный из группы, состоящей из оксида алюминия, стекла, керамика и их смесей, имеющий средний размер частиц 0,1~2 мкм; 0.02~8% масс. пигмента; и 0,5~20% масс. добавки, выбранной из группы, состоящей из загустителя, диспергатора, пеногасителя, пластификатора и их смесей.

Токсичность газа, выделяемого из лакокрасочной композиции в соответствии с настоящим изобретением, составляет 11 или более минут в соответствии с методикой испытания на токсичность газа (KSF 2271).

Преимущества

В соответствии с настоящим изобретением не содержащая растворителей огнестойкая эпоксидная лакокрасочная композиция, имеющая пониженную токсичность газа при пожаре, включает в себя в качестве вспенивающего агента вспениваемый графит, покрытый силансодержащим соединением, и, таким образом, во время пожара скорость вспучивания лакокрасочной пленки можно контролировать и выделение вредных газов может быть снижено, тем самым снижается риск удушья во время пожара. Кроме того, поскольку эта композиция не содержит растворителей, она имеет высокий срок службы, и такая экологически чистая краска не образует летучих органических соединений. Таким образом, композиция по настоящему изобретению может быть эффективно использована в качестве огнестойкой краски для нефте- или газоперерабатывающих объектов, таких как морские сооружения или заводы, а также в ограниченных пространствах, такие как туннели, подземные области и т.д.

Способ осуществления изобретения

Настоящее изобретение относится к огнестойкой не содержащей растворителей эпоксидной лакокрасочной композиции, имеющей пониженную токсичность дыма при пожаре. Она представляет собой бинарную жидкую пенообразующую огнестойкую эпоксидную лакокрасочную композицию, включающую основную композицию и отверждающую композицию: основная композиция (А) содержит от 5 до 70% масс. эпоксидной смолы, от 1 до 50% масс. фосфорсодержащего антипирена, от 1 до 50% масс. вспениваемого графита, от 0,05 до 30% масс. волокон, 0,01 до 10% масс. пигмента и от 1 до 20% масс. добавки; и отверждающая композиция (В) содержит от 10 до 80% масс. отвердителя на основе амина, от 1 до 40% масс. фосфорсодержащего антипирена, от 0,05 до 20% масс. волокон, от 1 до 40% масс. наполнителя, от 0,01 до 10% масс. пигмента и от 0,5 до 20% масс. добавки, причем вспениваемый графит представляет собой вспениваемый графит, покрытый силансодержащим соединением.

Ниже приводится подробное описание компонентов композиции в соответствии с настоящим изобретением.

Основная композиция А

1) Эпоксидная смола

В соответствии с настоящим изобретением эпоксидная смола обладает долгим сроком службы в виде сухой лакокрасочной пленки, а также придает лакокрасочной пленке эластичность, когда она подвергается воздействию высокой температуры во время пожара, так что лакокрасочная пленка может вспучиваться. В настоящем изобретении могут быть использованы одна или обе эпоксидные смолы: бисфенол А эпоксидная смола на основе мономера бисфенола А и фенолноволачная эпоксидная смола на основе фенольного новолака, имеющие средневесовую молекулярную массу 200~800.

Количество эпоксидной смолы составляет 5~70% масс., предпочтительно 10~60% масс., от общей массы основной композиции А. Если ее количество составляет менее 5% масс., то адгезия лакокрасочного слоя может ухудшиться из-за нехватки смолы. В противоположность этому, если ее количество превышает 70% масс., то вязкость краски может уменьшаться и, таким образом, краска может стекать вниз при вспучивании лакокрасочной пленки.

2) Фосфорсодержащий антипирен

Используемый в данном изобретении фосфорсодержащий антипирен представляет собой типичный антипирен для использования в огнестойких красках и предпочтительно включает любой материал, который способен образовывать углеродсодержащий слой во время пожара, улучшая теплоизоляционные характеристики. Фосфорсодержащий антипирен может включать в себя фосфатные, фосфитные, фосфонатные и фосфониевые группы, а их конкретные примеры включают в себя предпочтительно трифенилфосфат, трис (2,3-дихлорпропил) фосфат, полифосфат аммония, сложный эфир фосфорной кислоты, трикрезилфосфат, трихлорэтилфосфат и т.д., которые могут быть использованы по отдельности или в смеси, состоящей из двух или более компонентов.

Количество антипирена составляет 1~50% масс., предпочтительно 5~40% масс., от общей массы основной композиции А. Если его количество составляет менее 1% масс., то углеродсодержащий слой имеет плохую прочность и, таким образом, может быть легко поврежден или теплоизоляционные характеристики могут уменьшиться. В противоположность этому, если его количество превышает 50% масс., то углеродсодержащий слой становится слишком твердым, и, следовательно, может быть легко сломан и теплоизоляционные характеристики не могут быть достигнуты.

3) Вспениваемый графит, покрытый силансодержащим соединением

Вспениваемый графит должен быть подвергнут поверхностной обработке силансодержащим соединением так, чтобы он мог эффективно смачиваться в лакокрасочной композиции. Вспениваемый графит, который не был подвергнут поверхностной обработке, имеет плохую смачиваемость в лакокрасочной композиции, срок службы может значительно уменьшиться и механические свойства также могут ухудшиться. Чтобы получить вспениваемый графит, покрытый силансодержащим соединением, вспениваемый графит помещают в смеситель, такой как смеситель Henschel или контейнерный смеситель, а затем перемешивают при добавлении одного или нескольких соединений, выбранных из эпоксисилана, аминосилана и фенилсилана, имеющих молекулярную массу 100~400. Таким образом, эпоксидный компонент или аминный компонент на поверхности вспениваемого графита сшивается со связующим смолы, тем самым достигая превосходную смачиваемость.

Силансодержащее соединение используют в количестве 0,1~30% масс., предпочтительно 0,3~25% масс., от общей массы вспениваемого графита. Если его количество меньше 0,1% масс., то смачиваемость может нежелательно ухудшиться из-за отсутствия эффектов поверхностного натяжения. В противоположность этому, если его количество превышает 30% масс., то вспениваемый графит не может быть диспергирован в краске из-за повышенной вязкости, и при этом нежелательно уменьшается смачиваемость.

Количество вспениваемого графита вместе с силансодержащим соединением составляет 1~50% масс., а предпочтительно 2~40% масс., от общей массы основной композиции А. Если их количество составляет менее 1% масс., то доля вспениваемого графита может чрезмерно уменьшиться, что делает невозможным вспучивание краски, что в свою очередь приводит к нежелательному снижению теплоизоляционных характеристик. В противоположность этому, если их количество превышает 50% масс., то краска может чрезмерно вспучиться и, таким образом, углеродсодержащий слой может треснуть и его прочность может уменьшиться, что приводит к нежелательному снижению теплоизоляционных характеристик.

4) Волокна

Используемые в данном изобретении волокна служат для предотвращения растрескивания и отслаивания углеродсодержащего слоя после вспенивания. Волокна могут включать минеральные, стеклянные, керамические, органические компоненты и т.д., и предпочтительно имеют длину 0,05~8,0 мм, а предпочтительно 0,1~6,0 мм. Если длина волокон составляет менее 0,05 мм, то растрескивание не может быть предотвращено за счет коротких волокон. В противоположность этому, если их длина превышает 8,0 мм, то кончик устройства для нанесения может засориться длинными волокнами при нанесении краски.

Количество волокон составляет 0,05~30% масс., предпочтительно 0,1~20% масс., от общей массы основной композиции А. Если их количество составляет меньше 0,05% масс., то доля волокон мала, из-за чего эффект предотвращения растрескивания углеродсодержащего слоя невозможен. Напротив, если их количество превышает 30% масс., то краска вспучивается в меньшей степени за счет избытка волокон, при этом нежелательно ухудшается теплоизоляционная эффективность.

5) Пигмент

Пигмент обычно добавляют в краску для придания ей цвета, и используют черный или цветной пигмент.

Количество пигмента составляет 0.01 ~ 10% масс., предпочтительно 0,02 ~ 8% масс. от общей массы основной композиции А. Если его количество меньше 0,01% масс., то цвет краски может стать неоднородным за счет пониженной кроющей способности. В противоположность этому, если его количество превышает 10% масс., то огнестойкость может ухудшиться вследствие избытка пигмента.

6) Добавка

Добавка, включающая один или более чем один загуститель, диспергатор, пеногаситель, пластификатор и т.д., может быть смешана в соответствующем соотношении для оптимального окрашивания и эффективности лакокрасочной пленки. Добавку предпочтительно используют в количестве 1~20% масс., от общей массы основной композиции А. Если количество добавки составляет менее 1% масс., то краска не может быть эффективно диспергирована, и, таким образом, могут образоваться нежелательные пузырьки в лакокрасочном покрытии. В противоположность этому, если ее количество превышает 20% масс., то эффективность адгезии лакокрасочного слоя может уменьшиться.

Отверждающая композиция В

1) Отвердитель на основе амина

Используемый в данном изобретении отвердитель участвует в отверждении эпоксидной смолы основной композиции. С этой целью может быть использован отвердитель на основе амина, такой как амин, полиамид, амидоамин и т.д., и его конкретные примеры предпочтительно включают диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, 3,3-аминобиспропиламин, м-ксилолдиамина и их смеси.

Количество отвердителя на основе амина составляет 10~80% масс., предпочтительно 20~70% масс. от общей массы отверждающей композиции В. Если его количество составляет менее 10% масс., то адгезия лакокрасочной пленки может уменьшаться из-за нехватки отвердителя. В противоположность этому, если его количество превышает 80% масс., то могут наблюдаться дефекты лакокрасочной пленки, такие как аминное покраснение и т.д., из-за избытка отвердителя.

2) Фосфорсодержащий антипирен

Используемый в данном изобретении фосфорсодержащий антипирен представляет собой типичный антипирен для использования в огнестойких красках и предпочтительно содержит материал, который способен образовывать углеродсодержащий слой во время пожара, таким образом, улучшая теплоизоляционные характеристики. Фосфорсодержащий антипирен может включать в себя фосфатные, фосфитные, фосфонатные и фосфониевые группы, а их конкретные примеры включают предпочтительно трифенилфосфат, трис (2,3-дихлорпропил) фосфат, полифосфат аммония, сложный эфир фосфорной кислоты, трикрезилфосфат и трихлорэтилфосфат, которые могут быть использованы отдельно или в смеси, состоящей из двух или более компонентов.

Количество фосфорсодержащего антипирена составляет 1~40% масс., предпочтительно 5~30% масс. от общей массы отверждающей композиции В. Если его количество составляет менее 1% масс., то углеродсодержащий слой может иметь плохую прочность и, таким образом, может быть легко поврежден, или его теплоизоляционные характеристики могут снизиться. В противоположность этому, если его количество превышает 40% масс., то углеродсодержащий слой может стать слишком твердым, и, следовательно, может быть легко поврежден и его теплоизоляционные характеристики не могут быть достигнуты.

3) Волокна

Используемые в данном изобретении волокна служат для предотвращения растрескивания и отслаивания углеродсодержащего слоя после вспенивания. Волокна могут включать минеральные, стеклянные, керамические, органические компоненты и т.д., и предпочтительно имеют длину 0,05~6,0 мм, а предпочтительно 0,1~5,0 мм. Если длина волокон составляет менее 0,05 мм, то растрескивание не может быть предотвращено за счет коротких волокон. В противоположность этому, если их длина превышает 6,0 мм, то кончик устройства для нанесения может засориться длинными волокнами при нанесении краски.

Количество волокон составляет 0,05~20% масс., предпочтительно 0,1~15% масс. от общей массы отверждающей композиции В. Если их количество составляет меньше 0,05% масс., то доля волокон мала, из-за чего предотвращение растрескивания углеродсодержащего слоя невозможно. Напротив, если их количество превышает 20% масс., то краска вспучивается в меньшей степени за счет избытка волокон, при этом нежелательно ухудшается теплоизоляционная эффективность.

4) Наполнитель

Полезный в данном изобретении наполнитель добавляют в дополнение к огнестойкости. Типичный сферический наполнитель и полый наполнитель можно использовать по отдельности или в комбинации. Такой типичный сферический наполнитель может включать карбонат кальция, волластонит и т.д., имеющий средний размер частиц примерно 0,1~20 мкм, который может быть использован отдельно или в комбинации. Полый наполнитель может включать в себя один или более чем один компонент, выбранный из окиси алюминия, стекла, керамики и т.д., и размер его частиц находится в диапазоне 0,1~2 мкм.

Количество наполнителя составляет 1~40% масс., а предпочтительно 2~30% масс. от общей массы отверждающей композиции В. Если количество наполнителя составляет менее 1% масс., то теплоизоляционные характеристики при высокой температуре могут уменьшиться. В противоположность этому, если его количество превышает 40% масс., то лакокрасочная пленка может затвердеть, подвергаясь нежелательному образованию трещин.

5) Пигмент

Пигмент обычно добавляют в краску для придания ей цвета, и используют белый или цветной пигмент.

Количество пигмента составляет 0,01~10% масс., предпочтительно 0,02~8% масс. от общей массы отверждающей композиции В. Если его количество меньше 0,01% масс., то цвет краски может стать неоднородным за счет пониженной кроющей способности. В противоположность этому, если его количество превышает 10% масс., то огнестойкость может ухудшиться вследствие избытка пигмента.

6) Добавка

Добавка, включающая один или более чем один загуститель, диспергатор, пеногаситель, пластификатор и т.д., может быть смешана в соответствующем соотношении для оптимального окрашивания и эффективности лакокрасочной пленки. Добавку предпочтительно используют в количестве 1~20% масс. от общей массы отверждающей композиции В. Если количество добавки составляет менее 0,5% масс., то краска не может быть эффективно диспергирована, и, таким образом, могут образоваться нежелательные пузырьки в лакокрасочной пленке. В противоположность этому, если ее количество превышает 20% масс., то эффективность адгезии лакокрасочной пленки может уменьшиться.

Между тем, с целью получения лакокрасочной пленки из композиции согласно настоящему изобретению, основную композицию и отверждающую композицию смешивают в соответствующем соотношении, используя высокотемпературную одинарную или бинарную окрашивающую машину жидкостного типа, или Геру. Например, лакокрасочная пленка может быть сформирована с использованием высокотемпературной бинарной окрашивающей машины жидкостного типа таким образом, что основную композицию и отверждающую композицию смешивают в соответствующем соотношении с помощью статического миксера, а затем распыляют. Таким образом, отношение в смеси основной композиции А к отверждающей композиции В в соответствии с настоящим изобретением составляет предпочтительно 3,0:1~2,0:1.

Когда процесс окрашивания выполняют один раз, то толщину лакокрасочной пленки предпочтительно устанавливают примерно 2~8 мм. Если ее толщина составляет менее 2 мм, то эффективность окрашивания может заметно снижаться. В противоположность этому, если ее толщина больше, чем 8 мм, то могут образоваться потеки.

Лучшее понимание настоящего изобретения может быть получено с помощью следующих примеров, которые приведены для иллюстрации, но не должны быть истолкованы как ограничивающие настоящее изобретение.

Препаративный пример 1: Получение эпоксидной смолы

В четырехгорлую колбу поместили 472 г эпихлоргидрина и 25 г 2-метоксиэтанола. Раствор выдержали при температуре 55~60°C и медленно добавляли 177 г смолы бисфенола А в течение 3 ч при перемешивании. После добавления полученный раствор выдержали в течение 30 мин, после чего температуру снизили до 50~60°C и уменьшили давление, а затем перегнали эпихлоргидрин и воду. В ходе перегонки в течение 4 часов температуру постепенно повышали до 120°C. Таким образом, количество дистиллята составило примерно 300 г.Реакционную смесь, оставшуюся в колбе, охладили до 110°C, добавили 240 г воды, чтобы удалить NaCl, и затем перемешали, в результате получая два отдельных слоя. Водный слой удалили и еще раз провели экстракцию 360 г воды. Соединение, оставшееся в колбе, нагрели до 140°C, чтобы удалить при пониженном давлении в течение 30 мин соединения, имеющие низкие температуры кипения, которые еще могли остаться, тем самым получая 256 г жидкой эпоксидной смолы. Средневесовая молекулярная масса синтезированной смолы составила 250~800.

Препаративный пример 2: Получение вспениваемого графита, покрытого эпоксисиланом

В смеситель, такой как смеситель Henschel или контейнерный смеситель, поместили 500 г вспениваемого графита (EG58, доступный от ZJGHI) на который медленно распыляли 50 г эпоксисилана в течение 30 мин при медленном перемешивании с использованием опрыскивателя. Дополнительно перемешивали в течение 1 ч, чтобы эффективно покрыть вспениваемый графит эпоксисиланом. Затем его отфильтровали на фильтре с размером ячеек 20 меш и упаковали.

Примеры 1 и 2 и сравнительные примеры 1 и 2: Получение огнестойкой лакокрасочной композиции

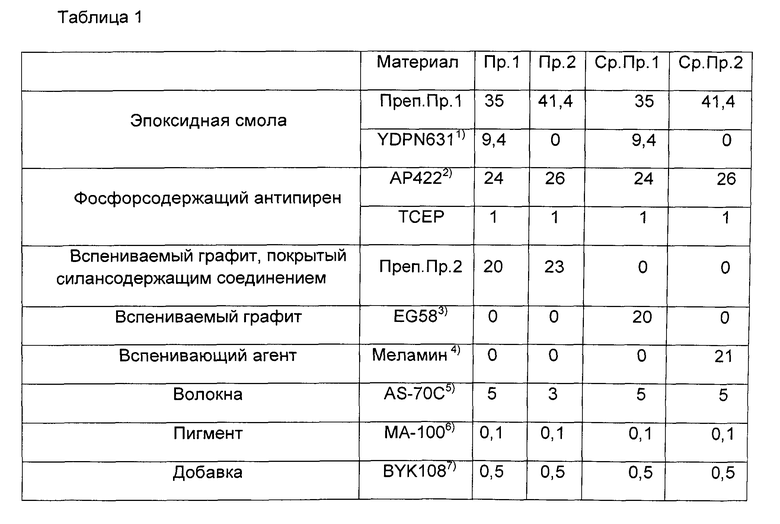

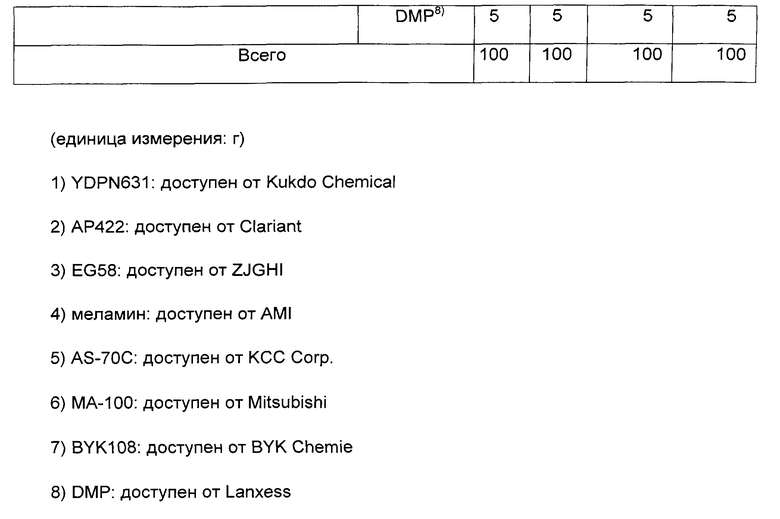

(1) Основная композиция А

Основную композицию огнестойкой лакокрасочной композиции получали с использованием компонентов в количествах, указанных в таблице 1 ниже. С этой целью был использован планетарный смеситель или высокоскоростной диссольвер, и было проведено низкоскоростное или высокоскоростное перемешивание для эффективного диспергирования после добавления каждого из компонентов. Кроме того, все добавляемые компоненты диспергировали с помощью низкоскоростного или высокоскоростного перемешивания.

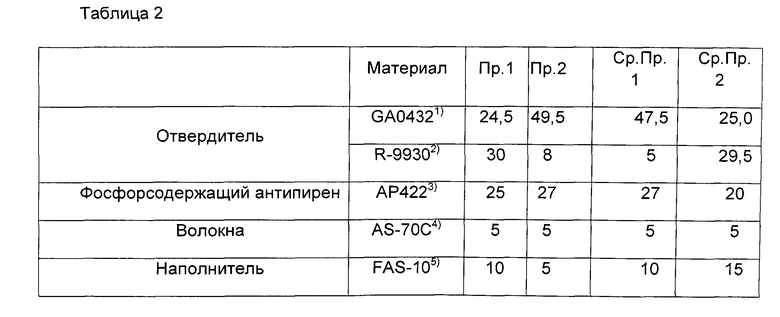

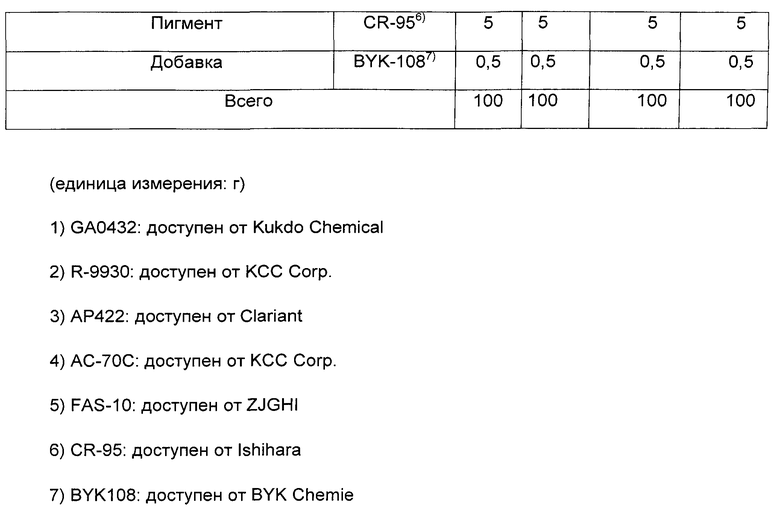

(2) Отверждающая композиция В

Отверждающую композицию огнестойкой лакокрасочной композиции получали с использованием компонентов в количествах, указанных в таблице 2 ниже. С этой целью был использован планетарный смеситель или высокоскоростной диссольвер, и было проведено низкоскоростное или высокоскоростное перемешивание для эффективного диспергирования после добавления каждого из компонентов. Кроме того, все добавляемые компоненты диспергировали с помощью низкоскоростного или высокоскоростного перемешивания.

Экспериментальный пример: Измерение свойств после окрашивания

Основную композицию и отверждающую композицию добавили при весовом соотношении 2,4:1 в контейнер бинарной окрашивающей машины жидкостного типа, а затем произвели окрашивание. При окрашивании внутреннюю температуру в контейнере поддерживали в пределах 50~70°C. Для тестирования газа на токсичность использовали образец, имеющий размеры 4 мм × 220 мм × 220 мм, и окрашивание было проведено таким образом, чтобы толщина лакокрасочной пленки составляла 6 мм. Кроме того, в тесте на огнестойкость нагрев проводили в соответствии с температурной кривой быстрого нагрева по ISO834, был использован образец, имеющий размеры 6 мм × 320 мм × 500 мм, окрашивание было выполнено таким образом, чтобы толщина лакокрасочной пленки составляла 10 мм. После окрашивания лакокрасочную пленку высушивали, а затем ее подвергали следующим испытаниям на токсичность газа и на огнестойкость.

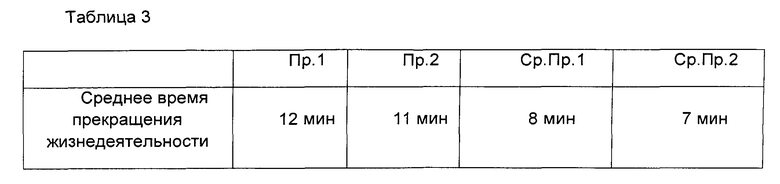

(1) Тестирование газа на токсичность

Тестирование газа на токсичность проводили в соответствии с KSF 2271. Образец, покрытый огнестойкой краской, был нагрет и, таким образом, сожжен, а образовавшийся дым собирали и переносили в помещение с мышами, после чего измеряли среднее время прекращения жизнедеятельности мышей. Среднее время прекращения жизнедеятельности мышей может увеличиваться пропорционально уменьшению токсичности газа. Результаты по токсичности газа сравнивали с помощью окрашенных образцов. Результаты испытаний приведены в таблице 3 ниже.

Как видно из приведенных выше результатов испытаний, среднее время прекращения жизнедеятельности в сравнительных примерах составляет 7~8 мин, а среднее время прекращения жизнедеятельности в примерах составляет 11~12 мин. В результате токсичность газа была снижена на 35% или более. Таким образом, удушье из-за вредных газов во время пожара может быть снижено, в конечном счете достигается эффект уменьшения токсичности газа.

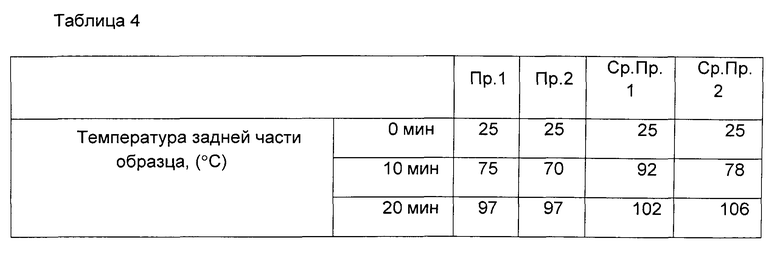

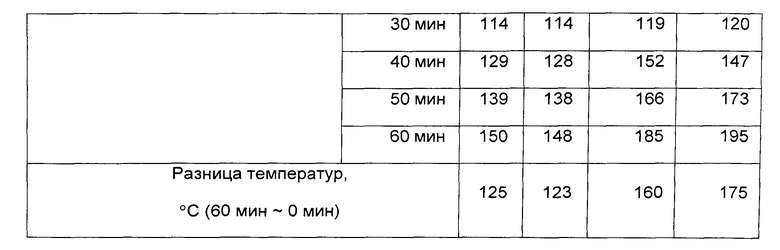

(2) Тест на огнестойкость

Тест на огнестойкость проводили с использованием температурной кривой быстрого нагрева (ISO834), где была смоделирована температура пламени при горении нефти, и температура задней части образца была измерена. Эта кривая нагрева характерна тем, что температуру повышают до 945°C в течение 5 мин, и она является международным стандартным графиком температурного нагрева при тестировании горения нефти. Оценку проводили следующим образом: если температура задней части образца после испытания не превышала 140°C на основе среднего значения температур задней части образца в начале испытаний, то эффективность огнестойкой структуры можно считать обеспеченной. Результаты на огнестойкость сравнивали с помощью окрашенных образцов. Результаты испытаний приведены в таблице 4 ниже.

Как видно из приведенных выше результатов испытаний, огнестойкость в примерах удовлетворяет стандарту IMO А754, так как разница температур между температурой после испытания и температурой в начале испытания составляет меньше 140°C. Однако огнестойкость в сравнительных примерах не удовлетворяет стандарту IMO А754, так как разница температур между температурой после испытания и температурой в начале испытания составляет больше 140°C. Таким образом, огнестойкая краска удовлетворяет международному стандарту IMO А754 для огнестойких красок для морских сооружений и т.д. и может иметь, как подтверждается, коммерческий потенциал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция для получения вспучивающихся огнезащитных покрытий | 2024 |

|

RU2826386C1 |

| ОГНЕЗАЩИТНАЯ ВСПУЧИВАЮЩАЯСЯ КРАСКА | 2003 |

|

RU2224775C1 |

| КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2013 |

|

RU2635630C2 |

| ОГНЕСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2545284C2 |

| Композиция для получения огне- и теплозащитных покрытий | 2024 |

|

RU2826372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

| ВЫСОКОТЕРМОСТОЙКАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2592524C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СИЛИКАТ-МОДИФИЦИРОВАННУЮ ЭПОКСИДНУЮ СМОЛУ | 2016 |

|

RU2719994C2 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2420549C2 |

Изобретение относится к бинарной жидкой огнестойкой вспениваемой эпоксидной лакокрасочной композиции, а в частности, к огнестойкой не содержащей растворителей эпоксидной лакокрасочной композиции, характеризующейся пониженной токсичностью дыма при пожаре. Композиция включает: основную композицию (А), содержащую от 5 до 70% масс. эпоксидной смолы, от 1 до 50% масс. фосфорсодержащего антипирена, от 1 до 50% масс. вспениваемого графита, от 0,05 до 30% масс. волокон, 0,01 до 10% масс. пигмента и от 1 до 20% масс. добавки; и отверждающую композицию (В), содержащую от 10 до 80% масс. отвердителя на основе амина, от 1 до 40% масс. фосфорсодержащего антипирена, от 0,05 до 20% масс. волокон, от 1 до 40% масс. наполнителя, от 0,01 до 10% масс. пигмента и от 0,5 до 20% масс. добавки, в которой вспениваемый графит покрыт силансодержащим соединением. Композиция предотвращает выброс вредных газов при вспучивании пленки краски в случае возникновения пожара, тем самым снижая риск удушья в случае пожара. 7 з.п. ф-лы, 4 табл., 2 пр.

1. Огнестойкая не содержащая растворителей эпоксидная лакокрасочная композиция, имеющая пониженную токсичность дыма при пожаре, пригодная для использования в качестве бинарной жидкой вспениваемой огнестойкой эпоксидной лакокрасочной композиции, включающая:

основную композицию А, содержащую от 5 до 70% масс. эпоксидной смолы, от 1 до 50% масс. фосфорсодержащего антипирена, от 1 до 50% масс. вспениваемого графита, от 0,05 до 30% масс. волокон, 0,01 до 10% масс. пигмента и от 1 до 20% масс. добавки; и

отверждающую композицию В, содержащую от 10 до 80% масс. отвердителя на основе амина, от 1 до 40% масс. фосфорсодержащего антипирена, от 0,05 до 20% масс. волокон, от 1 до 40% масс. наполнителя, от 0,01 до 10% масс. пигмента и от 0,5 до 20% масс. добавки,

причем вспениваемый графит представляет собой вспениваемый графит, покрытый силансодержащим соединением.

2. Лакокрасочная композиция по п. 1, в которой отношение первичной композиции А к отверждающей композиции В в смеси составляет 3,0:1~2,0:1 по массе.

3. Лакокрасочная композиция по п. 1, в которой вспениваемый графит, покрытый силансодержащим соединением, представляет собой вспениваемый графит, покрытый силансодержащим соединением, выбранным из группы, состоящей из эпоксисилана, аминосилана, фенилсилана и их смесей, имеющим молекулярную массу 100~400.

4. Лакокрасочная композиция по п. 3, в которой вспениваемый графит, покрытый силансодержащим соединением, представляет собой вспениваемый графит, покрытый силансодержащим соединением в количестве 0,1~30% масс. от общей массы вспениваемого графита.

5. Лакокрасочная композиция по п. 4, в которой вспениваемый графит, покрытый силансодержащим соединением, представляет собой вспениваемый графит, покрытый силансодержащим соединением в количестве 0,3~25% масс. от общей массы вспениваемого графита.

6. Лакокрасочная композиция по п. 1, в которой основная композиция А включает:

10~60% масс. эпоксидной смолы, выбранной из группы, состоящей из бисфенол А эпоксидной смолы, фенольной новолачной эпоксидной смолы и их смесей, имеющей средневесовую молекулярную массу от 200 до 800;

5~40% масс. фосфорсодержащего антипирена, выбранного из группы, состоящей из трифенилфосфата, трис (2,3-дихлорпропил) фосфата, полифосфата аммония, сложных эфиров фосфорной кислоты, трикрезилфосфата, трихлорэтилфосфата и их смесей;

2~40% масс. вспениваемого графита, покрытого силансодержащим соединением;

0,1~20% масс. волокон, имеющих длину 0,1~6,0 мм, выбранных из группы, состоящей из минеральных волокон, стекловолокна, керамических волокон, органических волокон и их смесей;

0,02~8% масс. пигмента; и

1~20% масс. добавки, выбранной из группы, состоящей из загустителя, диспергатора, пеногасителя, пластификатора и их смесей.

7. Лакокрасочная композиция по п. 1, в которой отверждающая композиция В включает:

20~70% масс. отвердителя на основе амина, выбранного из группы, состоящей из диэтилентриамина, триэтилентетрамина, тетраэтиленпентамина, 3,3-аминобиспропиламина, м-ксилолдиамина и их смесей;

5~30% масс. фосфорсодержащего антипирена, выбранного из группы, состоящей из трифенилфосфата, трис (2,3-дихлорпропил) фосфата, полифосфата аммония, сложных эфиров фосфорной кислоты, трикрезилфосфата, трихлорэтилфосфата и их смесей;

0,1~15% масс. волокон, имеющих длину 0,1~6,0 мм, выбранных из группы, состоящей из минеральных волокон, стекловолокна, керамических волокон, органических волокон и их смесей;

2~30% масс. наполнителя, содержащего сферический наполнитель, выбранный из группы, состоящей из карбоната кальция, волластонита и их смесей, имеющего средний размер частиц 0,1~20 мкм, или полый наполнитель, выбранный из группы, состоящей из оксида алюминия, стекла, керамики и их смесей, имеющий средний размер частиц 0,1~2 мкм;

0,02~8% масс. пигмента; и

0,5~20% масс. добавки, выбранной из группы, состоящей из загустителя, диспергатора, пеногасителя, пластификатора и их смесей.

8. Лакокрасочная композиция по п. 1, у которой токсичность газа, измеренная в соответствии с методикой испытания на токсичность газа (KSF 2271), составляет 11 минут или более.

| Всасывающе-нагнетательная установка для пневмотранспортирования сыпучих материалов | 1982 |

|

SU1055714A1 |

| JP 2001152081 A, 05.06.2001 | |||

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2006 |

|

RU2306328C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2208028C1 |

| ВСПЕНИВАЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2000 |

|

RU2190649C2 |

Авторы

Даты

2015-12-10—Публикация

2012-10-24—Подача