Настоящее изобретение относится к новой вспучивающейся композиции для покрытий, имеющей отличные характеристики вспучивания, к подложкам, покрытым вспучивающейся композицией для покрытий, а также к способу защиты конструкций от жара/огня.

Многие материалы, такие как сталь, быстро теряют свою прочность и повреждаются при пожаре. Разрушение несущих конструкций «высотных» офисных зданий, нефтяного и газового оборудования и других объектов инфраструктуры и разрыв технологической емкости или трубопровода в результате пожара могут быть катастрофическими с точки зрения распространения инцидента, повреждения имущества и даже гибели людей.

Вспучивающиеся покрытия используют на многих конструкциях, чтобы отсрочить последствия пожара. Покрытие замедляет скорость повышения температуры подложки, на которую нанесено покрытие. Таким образом, покрытие увеличивает время до разрушения конструкции из-за жара огня. Дополнительное время делает более вероятным то, что пожарные будут способны потушить огонь или, по меньшей мере, применить воду для охлаждения до разрушения конструкции.

Вспучивающиеся покрытия обычно содержат некоторую форму смолистого связующего вещества, например, органический связующий полимер, например, сшитый полимер, такой как эпоксидная смола или винилтолуол/стиролакриловый полимер. Смолистое связующее вещество образует твердое покрытие. Связующее вещество может также служить источником углерода, который при пожаре может быть превращен в кокс.

Кроме того, вспучивающиеся покрытия обычно содержат добавки, называемые «вспенивающими добавками» или «вспенивающими агентами», которые выделяют газ при пожаре, который заставляет кокс разбухать в пену. Меламин, полифосфат меламина и полифосфат аммония могут быть использованы в качестве вспенивающих добавок.

Огнестойкость таких покрытий связана с образованием под действием жара пористого пенококса, который работает как обычный изолирующий материал к подложке, которую он покрывает, увеличивая время, требуемое для разрушения покрытой конструкции из-за жара огня. Следовательно, повышение огнестойкости вспучивающейся композиции для покрытий приводит к увеличению времени, которое требуется для разрушения покрытой конструкции из-за жара огня.

Однако во многих случаях пенококс от вспучивающегося покрытия не обладает достаточной структурной прочностью и легко разрушается при истирании и эрозии.

Чтобы улучшить прочность пенококса с недостаточной прочностью, различные добавки, такие как волокна, силикаты, стеклянные армирующие материалы, могут быть добавлены к вспучивающейся композиции для покрытий. См., например, публикацию ЕР 0568354. Однако использование таких добавок, как понимают в данной области техники, отрицательно влияет на другие свойства и, в частности, на изоляционные характеристики кокса из-за подавления расширения кокса. Публикация WO 2006/067478 раскрывает состав для покрытий, содержащий, по меньшей мере, один компонент из алюмосиликата натрия-калия и алюмосиликата калия.

На практике обычно бывает так, что вспучивающиеся покрытия, которые дают прочный и плотный кокс, часто имеют плохую огнестойкость. С другой стороны, вспучивающиеся покрытия, которые дают сильно вспененный кокс с хорошей огнестойкостью, часто дают слабый кокс. Поэтому существует необходимость в разработке вспучивающейся композиции, которая обеспечивает как прочный пенококс, так и хорошую огнестойкость.

Одним объектом настоящего изобретения является, таким образом, разработка вспучивающейся композиции для покрытий, которая при нанесении и высыхании/отверждении на подложке, а затем под действием жара (огня), обеспечивает как (i) прочный слой пены (до такой степени, что волокна в покрытии или армирующая сетка не являются необходимыми), так и (ii) отличную огнестойкость.

Сущность изобретения

Заявители настоящего изобретения установили, что использование силикат-модифицированной эпоксидной смолы в комбинации с одной или несколькими вспенивающими добавками и одним или несколькими оксидами и/или гидроксидами металлов синергетически усиливает прочность кокса вспучивающегося покрытия без снижения огнестойкости, приводя в результате к неожиданно превосходному пенококсу как с точки зрения прочности, так и огнестойкости.

В данном описании термин «силикат» относится к соединению, в котором атомы кремния связаны только с атомами кислорода, но не связаны с атомами углерода.

Говоря точнее, вспучивающаяся композиция для покрытий по настоящему изобретению содержит:

(a) продукт реакции тетраалкоксиортосиликата или его частично конденсированного олигомера и эпоксидной смолы, содержащей гидроксильные группы, в котором алкокси-группы независимо выбирают из С1-С20-алкокси-групп,

(b) одну или более вспенивающих добавок, и

(c) один или более оксидов и/или гидроксидов металла.

Когда покрытие, которое образовано из композиции для покрытий по настоящему изобретению, подвергают воздействию жара (например, при пожаре, например, при температуре около 90°C и выше), покрытие пиролизуется, давая в результате прочный и твердый слой кокса с превосходной теплозащитой.

Удивительно, как огнестойкость, так и прочность кокса покрытия, сформированного из композиции для покрытий по настоящему изобретению, являются превосходными по сравнению с вариантом, когда вместо него используют стандартную немодифицированную силикатом эпоксидную смолу.

Улучшение огнестойкости и прочности кокса покрытия, сформированного из композиции для покрытий по настоящему изобретению, как считают, является результатом комбинации оксида/гидроксида металла с силикат-модифицированной эпоксидной смолой. Следовательно, удаление оксида/гидроксида металла из композиции, содержащей силикат-модифицированную эпоксидную смолу, или замена силикат-модифицированной эпоксидной смолы на эпоксидную смолу без модификации силикатом приводит к существенному снижению огнестойкости и прочности кокса.

Предпочтительно суммарный массовый процент (%) одного или нескольких оксидов и гидроксидов металла в композиции для покрытий не превышает 10,0% масс. Более предпочтительно суммарный массовый % одного или нескольких оксидов и гидроксидов металла в композиции для покрытий не превышает 5,0% масс. Если не указано иное, все значения массовых % (% масс.), указанные в данном документе, рассчитаны на суммарную массу нелетучих компонентов в композиции для покрытий.

Установлено, что, если количество оксида/гидроксида металла в композиции для покрытий составляет меньше чем 10,0% масс., предпочтительно меньше чем 5,0% масс., даже более предпочтительно меньше чем 3,0% масс., огнестойкость и прочность кокса покрытия лучше, чем когда количество оксидов/гидроксидов металла в композиции больше.

Содержание нелетучих компонентов (СНК (NVC)), а, следовательно, и общая масса нелетучих компонентов в композиции для покрытий могут быть определены путем помещения композиции для покрытия известной массы (например, 0,3 г) в предварительно взвешенную алюминиевую чашку, нагревания образца в печи при 105°C в течение 30 мин и повторного взвешивания чашки. Содержание нелетучих компонентов может быть рассчитано по разнице масс между предварительно нагретой чашкой и чашкой после нагревания образца (в соответствии со стандартом ASTM D2697).

Вспучивающаяся композиция для покрытий может содержать также алкоксид металла, такой как другой тетраалкоксиортосиликат или его частично конденсированный олигомер. Если композиция для покрытий содержит другой тетраалкоксиортосиликат или его частично конденсированный олигомер, он может присутствовать в количестве до 10,0% масс. Поэтому вспучивающаяся композиция для покрытий может дополнительно содержать до 10,0% масс. или до 5,0% масс. тетраалкоксиортосиликата или его частично конденсированного олигомера. Например, вспучивающаяся композиция для покрытий может содержать от 0 до 10% масс. тетраалкоксиортосиликата или его частично конденсированного олигомера. С другой стороны, композиция для покрытий может не содержать другой тетраалкоксиортосиликат или его частично конденсированный олигомер. Алкокси-группы тетраалкоксиортосиликата или его частично конденсированного олигомера независимо могут быть выбраны из С1-С20-алкокси-групп, таких как С1-С6-алкокси-группы. Тетраалкоксиортосиликаты имеют весьма ограниченную совместимость с органическими полимерами и будут подвергаться фазовому разделению при смешении с ними. Тем не менее, установлено, что можно добавить небольшое количество тетраалкоксиортосиликатов в композицию для покрытий по настоящему изобретению, содержащему силикат-модифицированную эпоксидную смолу, чтобы подправить характеристики огнестойкости и свойства кокса, и композиция для покрытий все еще будет иметь хорошую стабильность при хранении (напротив, композиции, содержащие не модифицированную силикатом эпоксидную смолу и дополнительный алкоксид металла, как ожидают, имеют проблемы со стабильностью).

Например, вспучивающаяся композиция для покрытий по настоящему изобретению может содержать:

(а) 5,0-40,0% масс. продукта реакции тетраалкоксиортосиликата или его частично конденсированного олигомера и эпоксидной смолы, содержащей гидроксильные группы, в котором алкокси-группы независимо выбраны из С1-С20-алкокси-групп,

(b) 5,0-70,0% масс. вспенивающей добавки, и

(c) от 0,5 до 10,0% масс. оксида и/или гидроксида металла/металлоида, причем % масс. рассчитывают по общей массе нелетучих компонентов в композиции для покрытий.

Другим вариантом осуществления настоящего изобретения является способ защиты конструкций от огня или жара посредством нанесения покрытия вспучивающейся композиции для покрытий, описанной в настоящем документе, на конструкцию , и предоставляя возможность композиции для покрытий затвердевать с образованием покрытия.

Другим вариантом осуществления настоящего изобретения является подложка, содержащая покрывающий слой, образованный посредством нанесения вспучивающейся композиции для покрытий, описанной в данном документе, на поверхность подложки.

Подробное описание

Силикат-модифицированная эпоксидная смола

Композиция для покрытий по настоящему изобретению содержит продукт реакции тетраалкоксиортосиликата или его частично конденсированного олигомера и эпоксидной смолы, содержащей гидроксильные группы, в котором алкокси-группы независимо выбирают из С1-С20-алкокси-групп.

Предпочтительно алкокси-группы тетраалкоксиортосиликата или его частично конденсированного олигомера независимо выбирают из С1-С6-алкокси-групп. Такой продукт реакции в данном описании называют «силикат-модифицированной эпоксидной смолой».

Силикат-модифицированные эпоксидные смолы известны по публикациям ЕР 1114834 и WO 2009/019296. Эти патентные заявки раскрывают композиции, включающие алкокси-содержащую, силикон-модифицированную эпоксидную смолу, получаемую в результате конденсации деалкоголизацией эпоксидной смолы и гидролизуемого алкоксисилана. Публикация WO 2009/019296 раскрывает композицию для покрытия, содержащую продукт реакции тетраалкоксиортосиликата или его частично конденсированного олигомера и эпоксидной смолы, содержащей гидроксильные группы, причем указанная композиция для покрытия имеет содержание сухого остатка, по меньшей мере, 70% об. и/или содержание летучих компонентов (СЛК), не превышающее 250 г/л. Однако ни один документ не дает указаний или не предполагает, что силикат-модифицированные эпоксидные смолы могут быть использованы в композиции для покрытий для обеспечения пассивной противопожарной защиты. Кроме того, нет указаний или предположений по вспучивающейся композиции для покрытия, содержащей силикат-модифицированную эпоксидную смолу в комбинации, одну или более вспенивающих добавок и один или более оксидов/гидроксидов металла. В частности, нет предположение, что силикат-модифицированные эпоксиды будут пригодны для использования во вспучивающейся композиции для покрытий, не говоря уже о том, что такие композиции могли бы обеспечить превосходные характеристики огнестойкости и прочность кокса по сравнению с немодифицированными эпоксидами. Кроме того, в этих документах отсутствуют указание или предположение, что добавление оксида металла или гидроксида металла будет оказывать такое сильное действие на повышение огнестойкости покрытия без потери прочности кокса. Способ получения такой силикат-модифицированной смолы представлен в публикации WO 2009/019296. Продукт реакции получают при взаимодействии (частично гидролизованного) тетраалкоксиортосиликата и эпоксидной смолы при повышенной температуре и в присутствии катализатора.

Продукт реакции (частично конденсированного) тетраалкоксиортосиликата и эпоксидной смолы может иметь такую низкую вязкость, что дополнительный растворитель даже не потребуется.

Тетраалкоксиортосиликат и его частично конденсированные олигомеры, которые могут быть использованы для получения силикат-модифицированной эпоксидной смолы представлены формулой:

R-O-[-Si(OR)2-O-]n-R,

в которой каждый R независимо выбирают из алкильных и арильных групп, имеющих до 6 атомов углерода, и -Si(OR)3 групп, а n=1-20.

Например, n может принимать значения 1-6. В предпочтительном варианте осуществления R выбирают из метила, этила, пропила, изопропила и бутила; более предпочтительно R представляет собой этил.

Примеры подходящих тетраалкоксиортосиликатов представляют собой тетраметоксиортосиликат, тетраэтоксиортосиликат, тетрапропоксиортосиликат, тетаизопропоксиортосиликат, тетрабутоксиортосиликат и их частично полимеризованные/олигомеризованные формы. Наиболее предпочтительным тетраалкоксиортосиликатом является частично олигомеризованный тетраэтоксиортосиликат, такой как коммерчески доступные тетраэтоксиортосиликаты TES40 (бывшая Wacker) и Dynasil 40 (бывшая Degussa).

Эпоксидная смола, содержащая гидроксильные группы, которая может быть использована в настоящем изобретении, может быть ароматической или алифатической эпоксидной смолой. Предпочтительно эпоксидная смола, содержащая гидроксильные группы, содержит (i) одну или более ароматических эпоксидных смол и/или (ii) одну или более алифатических эпоксидных смол.

Примеры алифатических эпоксидных смол, которые содержат гидроксильные группы, включают эпоксидную смолу на основе гидрированного бисфенола А и простые полиглицидиловые эфиры многоатомных спиртов, такие как триглицидиловый эфир триметилолпропана, триглицидиловый эфир пентаэритрита, тетраглицидиловый эфир дипентаэритрита, диглицидиловый эфир бутандиола и диглицидиловый эфир гександиола.

Примеры ароматических эпоксидных смол, содержащих гидроксильные группы, включают эпоксидные смолы бисфенольного типа (например, эпоксидные смолы на основе бисфенола А и бисфенола F) и новолачные смолы. Эпоксидные смолы бисфенольного типа могут быть получены при взаимодействии бисфенолов и галогенэпоксидов, таких как эпихлоргидрин или β-метил-эпихлоргидрин. Подходящие бисфенолы могут быть получены по реакции между фенолом или 2,6-дигалогенфенолом и альдегидами или кетонами, такими как формальдегид, ацетальдегид, ацетон, ацетофенон, циклогексанон или бензофенон, путем окисления дигидроксифенилсульфида перкислотой и путем этерификации одного или нескольких гидрохинонов.

Эпоксидная смола может быть частично введена в реакцию с вторичным амином до ее взаимодействия с тетраалкоксиортосиликатом.

Эпоксидный эквивалент эпоксидных смол, содержащих гидроксильные группы, предпочтительно составляет приблизительно от 180 до 5000 г/экв, более предпочтительно от 180 до 1000 г/экв. С эпоксидным эквивалентным ниже 180 г/экв количество гидроксильных групп, способных вступать в реакцию с тетраалкоксиортосиликатом, будет слишком маленьким, чтобы обеспечить достаточное связывание между эпоксидной смолой и тетраалкоксиортосиликатом. С эпоксидным эквивалентом выше чем 5000 г/экв количество гидроксильных групп будет настолько высоким, что будет сложно контролировать конденсацию и может иметь место быстрое гелеобразование.

Силикат-модифицированная эпоксидная смола может быть получена путем конденсации деалкоголизацией (частично гидролизованного) тетраалкоксиортосиликата и эпоксидной смолы, содержащей гидроксильные группы. Во время конденсации деалкоголизацией часть или все гидроксильные группы эпоксидной смолы реагируют с (частично гидролизованным) тетраалкоксиортосиликатом.

Массовое отношение эпоксидной смолы к тетраалкоксиортосиликату предпочтительно находится в интервале от 1:10 до 10:1, более предпочтительно от 1:1 до 5:1.

Предпочтительно отношение алкокси-групп (частично гидролизованного) тетраалкоксиортосиликата к гидроксильным группам эпоксидной смолы лежит в интервале от 2:1 до 100:1, более предпочтительно в интервале от 3:1 до 50:1 и наиболее предпочтительно в интервале от 4:1 до 12:1. Стехиометрическое отношение нежелательно, так как с помощью эпоксидной смолы, имеющей в среднем больше чем одну гидроксильную группу на молекулу, это может привести к продукту, образующему неперерабатываемый гель. И хотя можно использовать избыток гидроксильных групп, полученный продукт будет иметь высокую вязкость и не будет способен к быстрому высыханию.

Конденсация деалкоголизацией может быть проведена при нагревании в присутствии катализатора смеси эпоксидной смолы и (частично гидролизованного) тетраалкоксиортосиликата. При нагревании в присутствии подходящего катализатора имеет место некоторое взаимодействие между гидроксильными группами эпоксидной смолы и ортосиликатом, что видно по изменению в спектре 1Н ЯМР эпоксидной смолы. По мере протекания реакции смешиваемость двух компонентов улучшается до такой степени, что получают однофазную гомогенную смесь.

Температура реакции предпочтительно находится в интервале от 50 до 130°C, более предпочтительно от 70 до 110°С. Реакцию предпочтительно проводят в течение приблизительно от 1 до 15 час и по существу в безводных условиях, чтобы предотвратить реакции поликонденсации тетраалкоксиортосиликата.

Подходящие катализаторы конденсации деалкоголизацией представляют собой общеизвестные катализаторы, которые не вызывают раскрытия цикла эпоксидного кольца. Примерами таких катализаторов являются металлы, такие как литий, натрий, калий, рубидий, цезий, магний, кальций, барий, стронций, цинк, алюминий, титан, кобальт, германий, олово, свинец, сурьма, мышьяк, церий, бор, кадмий и марганец, а также их оксиды, соли органических кислот, галогениды или алкоксиды. Титанорганические и оловоорганические соединения являются предпочтительными катализаторами. Еще более предпочтительными являются дибутилоловодилаурат и тетраалкильные соединения титана.

Основных катализаторов, таких как амины, однако следует избегать, так как они могут непосредственно реагировать с эпоксидными группами на эпоксидной смоле или способствовать нежелательным реакциям гомополимеризации эпоксидных групп.

Полученная силикат-модифицированная эпоксидная смола может содержать некоторое количество непрореагировавшей эпоксидной смолы и/или непрореагировавшего тетраалкоксиортосиликата. Непрореагировавший тетраалкоксиортосиликат может быть превращен в диоксид кремния путем гидролиза и конденсации. Для содействия гидролизу и конденсации небольшое количество воды может быть к добавлено к силикат-модифицированной эпоксидной смоле при ее использовании.

Одна или более вспенивающих добавок («вспенивающих агентов»)

Вспучивающаяся композиция для покрытий содержит одну или более вспенивающих добавок.

Вспенивающая/вспучивающая добавка означает вещество, которое способно вступать в реакцию с пленкообразующей смолой и/или коксообразующей добавкой под воздействием тепла с образованием газа, или сублимируется и/или разлагается при воздействии тепла. Под воздействием тепла обычно подразумевают воздействие температуры около 150°C и выше (например, 250°С), обычно в пламени. Образовавшийся газ (как правило, аммиак, диоксид углерода и вода) заставляет покрытие вспениваться и образовывать карбонизированный пенококс.

Желательно, чтобы вспенивающая(ие) добавка(и) высвобождала(и) газ при температуре, при которой органический полимер является мягким, но которая ниже температуры, при которой образуется кокс. Вследствие этого кокс, который формируется, расширяется и является более хорошим теплоизолятором.

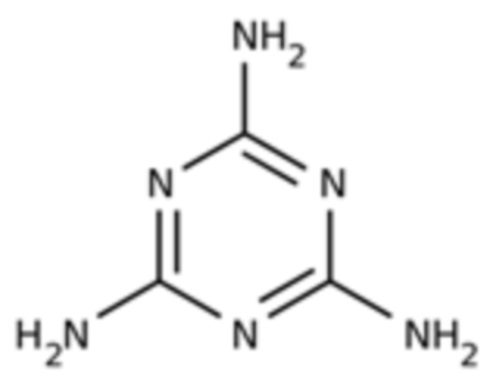

Вспенивающие добавки часто являются амин-функциональными. Примеры обычных амино-функциональных вспенивающих добавок, известных в данной области техники, включают мочевину (CO(NH2)2), дициандиамид (NC-NH-C(NH)NH2), меламин и их производные.

Структура меламина.

Производные меламина могут представлять собой, например, соли меламина (например, цианурат меламина), или содержать такую же структуру, которая показана выше, за исключением, по меньшей мере, того, что один из атомов водорода на аминогруппах, прикрепленных к ароматическому кольцу, замещен необязательно замещенной алкильной, алкенильной или арильной группой. Производные меламина включают, например, цианурат меламина, (моно)фосфат меламина, димеламинфосфат, бифосфат меламина, полифосфат меламина, пирофосфат меламина, мелам (1,3,5-триазин-2,4,6-триамин-н-(4,6-диамино-1,3,5-триазин-2-ил), мелем (-2,5,8-триамино-1,3,4,6,7,9,9b-гептаазафенален), мелон (поли-[8-амино-1,3,4,6,7,9,9b-гептаазафенален-2,5-диил)имино, оксиметилированный меламин, гексаметоксиметилмеламин.

Примеры производных мочевины также известны в данной области технике и включают, например, N-алкилмочевины, такие как метилмочевина, N,N'-диалкилмочевины, такие как диметилмочевина, и N,N,N'-триалкилмочевины, такие как триметилмочевина, гуанилмочевину, формамид аминомочевины, фосфат гуанилмочевины, 1,3-диаминомочевину, бимочевину и т.п.

Перечисленные выше материалы высвобождают газообразный азот при разложении под воздействием тепла.

Другие примеры вспенивающих добавок представляют собой вспениваемый графит, трис(2-гидроксиэтил)изоцианурат («THEIC»), сульфаминовую кислоту, борную кислоту и соли бораты, такие как борат натрия, и соли вольфраматы, такие как вольфрамат натрия, и их производные.

Одна или более вспенивающих добавок также могут содержать источник фосфорной кислоты и/или источник сульфоновой кислоты. «Источник фосфорной кислоты» означает один или более компонентов, которые дают фосфорную кислоту при воздействии тепла. «Источник сульфоновой кислоты» означает один или более компонентов, которые дают сульфоновую кислоту при воздействии тепла.

Примеры таких источников включают натриевые, калиевые или аммониевые соли фосфорной или сульфоновой кислоты, например, полифосфат аммония (ПФА (АРР)), моноаммонийфосфат, диаммонийфосфат, фосфат калия (например, триполифосфат калия), фосфат натрия, пара-толуолсульфоновую кислоту, сульфат аммония, сульфат калия и сульфат натрия. Предпочтительным источником фосфорной кислоты является полифосфат аммония (ПФА). Полифосфат аммония является коммерчески доступным как Exolit AP422TM от компании Clariant. Предпочтительным источником сульфоновой кислоты является пара-толуолсульфоновая кислота.

Предпочтительно вспенивающая добавка содержит полифосфат аммония и/или меламин или его производные. Наиболее предпочтительно вспенивающая добавка содержит полифосфат аммония и/или меламин или его производные.

Вспенивающая добавка предпочтительно присутствует в композиции для покрытий по настоящему изобретению в количестве от 1,0 до 30,0% масс., более предпочтительно от 5,0 до 20,0% масс. и наиболее предпочтительно от 7,0 до 15,0% масс. (где % масс. рассчитывают по общей массе нелетучих компонентов в композиции для покрытий).

Один или более оксидов и гидроксидов металла

Композиция для покрытий содержит один или более оксидов и/или гидроксидов металла.

Металл оксидов металла и гидроксидов металла может представлять собой переходный металл, щелочной металл, щелочноземельный металл или металлоид.

Оксиды металлов представляют собой соединения, в которых атомы металла связаны с атомом кислорода. Оксиды металлов содержат связи металл-кислород (связи М-О). Простые оксиды металлов имеют только один тип иона металла, который связан с оксид-ионом (О2-) в таком соотношении, чтобы уравновесить заряды на ионе металл/металлоид. Например, ион магния Mg2+, ион алюминия Al3+ и ион кремния Si4+ объединяются с оксид-ионом О2- с образованием MgO (периклаз), AI2O3 (корунд) и SiO2 (диоксид кремния).

Гидроксиды металлов содержат связи металл-(гидрокси-группа) (связи М-ОН). Гидроксиды металлов также необязательно могут включать связи металл-кислород (связи М-О). Простые гидроксиды металлов содержат один тип иона металла, который связан с гидроксид-ионом (OH-) и необязательно также с оксид-ионом (О2-) в таком соотношении, чтобы уравновесить заряды на ионе металла.

Предпочтительно металл одного или нескольких оксидов и гидроксидов металла независимо выбирают из Al, Ті, Mg, Zn, Zr, Na, К и Si. Наиболее предпочтительно металл представляет собой Al, Zn и/или Ti.

Другие оксиды металла содержат более чем один тип иона металла, например, MgAI2О (шпинель) и FeTiO3(ильменит).

Например, один или более оксидов/гидроксидов металла могут быть независимо выбраны из AI2O3, Al(ОН)3, TiO2, ZnО, SiO2, силиката алюминия, каолина и белой фарфоровой глины. Особенно приемлемым гидроксидом металла для использования в настоящем изобретении является Аl(OH)3. Особенно подходящим оксидом металла является AI2O3.

Оксиды металла и гидроксиды металла могут быть твердыми. Под твердым веществом понимают твердое вещество в соответствии со стандартом АЅТМ D 4359-90.

Использование и применение

Вспучивающаяся композиция для покрытий, описанный и заявленный в настоящем документе, может быть использован для защиты конструкций от огня.

Настоящее изобретение также относится к подложке, содержащей покрывающий слой, образованный путем нанесения вспучивающихся композиций, описанных в данном документе, на поверхность подложки.

Толщина сухой пленки слоя вспучивающегося покрытия, как правило, находится между 100 мкм и 8 мм, предпочтительно между 200 мкм и 4 мм в случае применения при целлюлозном пожаре. В случае применения при углеводородном пожаре толщина сухой пленки слоя вспучивающегося покрытия обычно находится между 500 мкм и 50 мм, предпочтительно составляет от 1 мм до 25 мм. Толщина сухой пленки может быть измерена с помощью прибора для измерения толщины покрытий Elcometer 355.

Композиция в соответствии с изобретением может быть нанесена в виде отделочного слоя непосредственно на подложку или в виде промежуточного слоя (между отделочным слоем и грунтовкой). Следовательно, при нанесении композиции в соответствии с настоящим изобретением может не быть необходимости в отдельном защитном слое для защиты подложки, например, от коррозии. И, так как покрытие по изобретению также может иметь хорошие защитные свойства и эстетичный внешний вид, оно может быть использовано без дополнительного отделочного покрытия для улучшения внешнего вида и/или для защиты вспучивающегося слоя от разрушения в результате атмосферных воздействий.

Композиция для покрытий при нанесении обычно представляет собой жидкость. Композиция для покрытий обычно наносят при температуре окружающей среды, хотя он и может быть нагрет при применении (например, до 60°С, чтобы уменьшить его вязкость). Жидкие композиции для покрытий могут быть нанесены обычными способами, например, посредством безвоздушного распыления, путем налива (используемого в формах), путем нанесения щеткой или нанесения шпателем.

Как правило, вязкость композиции для покрытий приемлема, чтобы обеспечить эффективное распыление и формирование капель в условиях высокого сдвига, связанного с техническими приемами нанесения многокомпонентным безвоздушным распылением при температуре окружающей среды. Однако композиция для покрытий может быть предварительно нагрета до температуры 50 или 60°C в оборудовании безвоздушного распыления, чтобы уменьшить вязкость композиции для покрытий.

Вспучивающаяся композиция для покрытий может иметь форму 1-упаковочной или 2-упаковочной композиции.

1-Упаковочная композиция требует, чтобы эпоксидная смола была предварительно введена в реакцию со вторичным амином до ее взаимодействия с (частично гидролизованным) тетраалкоксиортосиликатом и до ее отверждения за счет химической реакции с влагой воздуха. Таким образом, такая композиция будет по существу свободна от влаги.

2-Упаковочная композиция будет содержать, по меньшей мере, один отверждающий агент в отдельной упаковке. Следовательно, упаковка 1 будет содержать силикат-модифицированную эпоксидную смолу, а упаковка 2, по меньшей мере, один эпокси-активный отверждающий агент. Упаковка 1 предпочтительно не содержит оснований или других соединений, которые могут реагировать с эпоксидными функциональными силикат-модифицированной эпоксидной смолы. Особенно предпочтительно, чтобы упаковка 1 не содержала аминов. Кроме того, упаковка 1 по существу не должна содержать влаги. «По существу не содержит влаги» в данном описании означает композицию, содержащую меньше чем 1,0% масс., более предпочтительно меньше чем 0,5% масс. и наиболее предпочтительно меньше чем 0,1% масс. воды.

По меньшей мере, один эпокси-активный отверждающий агент, который присутствует в 2-упаковочной композиции для покрытий, может представлять собой любой отверждающий агент, общеизвестный как отверждающий агент для эпоксидных смол.

Необязательно композиция для покрытий содержит 2 или более отверждающих агентов.

Примерами являются отверждающие агенты на основе фенольной смолы, полиаминные отверждающие агенты, полиамидоаминные отверждающие агенты, политиольные отверждающие агенты, полиангидридные отверждающие агенты и поликарбоксикислотные отверждающие агенты, причем предпочтительными являются аминные отверждающие агенты (полиаминные отверждающие агенты).

Необязательно отверждающий агент может содержать амино-функциональный органосилоксан, который способен реагировать как с эпоксидными группами, так и с алкоксисиликатными группами.

Примеры отверждающих агентов на основе фенольной смолы представляют собой фенол-новолачную смолу, бисфенол-новолачную смолу и поли-п-винилфенол.

Примеры полиаминных отверждающих агентов включают диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, дициандиамид, полиамид-амин, полиамидную смолу, кетиминные соединения, изофрондиамин, м-ксилолдиамин, м-фенилендиамин, 1,3-бис(аминометил)циклогексан, N-аминоэтилпиперазин, 4,4'-диамино-дифенилметан, 4,4'-диамино-3,3'-диэтилдифенилметан, диамино-дифенилсульфон и аддукты любого из этих аминов. Такие аддукты могут быть получены по реакции амина с соответствующим реакционноспособным соединением, таким как эпоксидная смола. Это будет уменьшать содержание свободного амина в отверждающем агенте, что делает его более подходящим для использования в условиях низких температур и/или высокой влажности.

Примеры поликарбоксикислотных отверждающих агентов включают фталевый ангидрид, тетрагидрофталевый ангидрид, метилтетрагидро-фталевый ангидрид, 3,6-эндометилентетрагидрофталевый ангидрид, гексахлорэндометилентетагидрофталевый ангидрид и метил-3,6-эндометилентетрагидрофталевый ангидрид.

Количество отверждающего агента, присутствующего в 2-упаковочной композиции для покрытий предпочтительно является таким, что эквивалентное соотношение функциональных групп, имеющих активный атом водорода, в отверждающем агенте к эпоксидным группам силикат-модифицированной эпоксидной смолы находится приблизительно между 0,2 до 2.

Например, отверждающий(ие) агент(ы) (например, амин-функциональный(е) отверждающий(е) агент(ы)) может/могут присутствовать в количестве от 1,0 до 20,0% масс., причем % масс. рассчитывают по общей массе нелетучих компонентов в композиции для покрытий.

Кроме того, 2-упаковочная композиция для покрытий может содержать ускоритель для ускорения реакции отверждения. Примерами подходящих ускорителей являются третичные амины, такие как 1,8-диаза-бицикло[5.4.0]ундец-7-ен, триэтилендиамин, бензилдиметиламин, триэтаноламин, диметиламиноэтанол и трис-(диметиламинометил)фенол; имидазолы, такие как 2-метилимидазол, 2-фенилимидазол, 2-фенил-4-метилимидазол и 2-гепадецилимидазол; органические фосфины, такие как трибутилфосфин, метилдифенил-фосфин, трифенилфосфин, дифенилфосфин и фенилфосфин; нонилфенол; салициловая кислота; диазабициклооктан; нитрат кальция.

Ускоритель предпочтительно используют в количестве от 0,1 до 5 массовых частей относительно 100 массовых частей силикат-модифицированной эпоксидной смолы. Ускоритель может присутствовать в упаковке 1 (содержащей силикат-модифицированную эпоксидную смолу) и/или в упаковке 2 (содержащей отверждающий агент).

Композиция для покрытий в соответствии с изобретением также может содержать соединение, которое действует как катализатор для конденсации Si-О-Si. В целом, покрытие может быть способно отверждаться при комнатной температуре и во влажных условиях до нелипкого покрытия в течение от 2 до 20 час даже без такого катализатора, но катализатор может быть предпочтительным для достижения более быстрого отверждения.

Один пример катализатора конденсации Si-O-Si представляет собой алкоксититановое соединение, например, хелатное соединение титана, такое как бис(ацетилацетонат) диалкоксида титана, например, бис(ацетилацетонат) диизопропоксида титана, бис(ацетоацетат) диалкоксида титана, например, бис(этилацетоацетат) диизопропоксида титана, или титанат алканоламина, например, бис(триэтаноламин)диизопропоксид титана, или алкоксититановое соединение, которое не является хелатом, такое как тетра(изопропил)титанат или тетрабутилтитанат. Такие титановые соединения, содержащие алкокси-группы, связанные с атомом титана, сами по себе не могут выступать в качестве катализаторов, так как титановая алкоксидная группа является гидролизуемой и катализатор может стать связанным с отвержденной композицией связями Si-O-Тi. Присутствие таких титановых фрагментов в отвержденной композиции может быть полезным для достижения даже более высокой теплостойкости. Титановое соединение может быть использовано, например, в количестве от 0,1 до 5% масс. от связующего вещества. Соответствующие алкоксидные соединения циркония или алюминия также полезны в качестве катализаторов.

Альтернативный катализатор конденсации Si-O-Si представляет собой нитрат поливалентных ионов металла, такой как нитрат кальция, нитрат магния, нитрат алюминия, нитрат цинка или нитрат стронция. Нитрат кальция является эффективным катализатором для отверждения силиката за счет конденсации Si-O-Si, когда композиция также включает органический амин. Нитрат кальция предпочтительно используют в форме его тетрагидрата, но могут быть использованы и другие гидратированные формы. Требуемый уровень катализатора нитрата кальция обычно составляет не больше чем 3% масс. связующего вещества, например, от 0,05 до 3% масс. Покрытия, отвержденные с использованием катализатора нитрата кальция, особенно устойчивы к пожелтению под воздействием солнечного света.

Другим примером подходящего катализатора является оловоорганическое соединение, например, диалкилоловодикарбоксилат, такой как дибутилоловодилаурат или дибутилоловодиацетат. Такой оловоорганический катализатор может быть использован, например, в количестве от 0,05 до 3% масс. в пересчете на массу силикат-модифицированной эпоксидной смолы.

Другие соединения, эффективные в качестве катализаторов в композициях для покрытий по настоящему изобретению, представляют собой органические соли, такие как карбоксилаты висмута, например, трис(неодеканоат) висмута. Органические соли и/или хелаты других металлов, таких как цинк, алюминий, цирконий, олово, кальций, кобальт или стронций, например, ацетилацетонат циркония, ацетат цинка, ацетилацетонат цинка, октоат цинка, октоат олова, оксалат олова, ацетилацетонат кальция, ацетат кальция, 2-этилгексаноат кальция, нафтенат кобальта, додецилбензолсульфонат кальция или ацетат алюминия, также могут быть эффективны в качестве катализаторов.

Композиция может быть отверждена и/или высушена при температуре окружающего воздуха, например, при температуре от -5 до 40°C, и, если это так, она приемлема для применения на крупных конструкциях, где тепловое отверждение нецелесообразно при низких температурах. Композиция по изобретению, с другой стороны, может быть отверждена и/или высушена при повышенных температурах, например, при температуре от 40 или 50 до 100°C, если это желательно. Гидролиз связанных с кремнием алкокси-групп зависит от присутствия влаги: практически во всех климатических зонах атмосферной влаги достаточно, но контролируемое количество влаги, возможно, может быть необходимо добавить к композиции при отверждении при температуре ниже комнатной или при отверждении в местах с очень низкой влажностью (в пустыне). Воду предпочтительно упаковывают отдельно от любого соединения, содержащего связанные с металлом/металлоидом (обычно кремнием) алкокси-группы. Композиция в соответствии со всеми вариантами осуществления настоящего изобретения предпочтительно имеет содержание твердых веществ, по меньшей мере, 50% масс., более предпочтительно, по меньшей мере, 80% масс. и наиболее предпочтительно, по меньшей мере, 85% масс. в пересчете на общую массу композиции. Содержание твердых веществ основано на теоретическом расчете растворителя в рецептуре, исключая растворитель, который мог быть высвобожден при отверждении.

Содержание летучих органических компонентов (СЛОК (VOC)) в композиции для покрытий, которое присутствует в краске (то есть до отверждения), предпочтительно не превышает 250 г/л и наиболее предпочтительно составляет меньше чем 100 г/л растворителя на литр композиции. СЛОК может быть рассчитано.

Указанные выше значения относятся ко всей композиции. Следовательно, в случае композиции, которая имеет форму 2-упаковочной композиции, эти значения относятся к содержанию твердых веществ и СЛОК для композиции после объединения двух упаковок.

Композиция в соответствии со всеми вариантами осуществления настоящего изобретения может быть нанесена на различные подложки. Композиция особенно подходит для нанесения на металлические подложки, в частности на стальные подложки. Благодаря прочности кокса вспучивающаяся композиция особенно приемлема для защиты конструкций от углеводородных пожаров, например, факельного пламени, то есть высокотемпературного, высокоскоростного пламени с мощным тепловым потоком. Некоторые композиции в соответствии с настоящим изобретением также могут быть нанесены на подложки в зонах, подвергающихся воздействию факельного пламени. Вспучивающаяся композиция для покрытий также особенно подходит для создания надежного кокса для защиты от целлюлозного пожара разлития, где кокс, как правило, является слабым и легко повреждаемым. Если кокс поврежден, его способность защищать сталь падает.

Другие необязательные компоненты

Композиция для покрытий также может содержать коксообразующую добавку в качестве вспучивающегося ингредиента. Однако, если любой из других ингредиентов, таких как органический полимер или сама вспенивающая добавка, уже действует как коксообразующая добавка (например, полифосфат аммония), дополнительная коксообразующая добавка может не потребоваться.

Коксообразующая добавка способствует формированию кокса, когда композиция подвергается воздействию огня. Кислоты Льюиса, как полагают, выполняют такую функцию. Предпочтительно используют фосфорные соединения, такие как фосфаты аммония, фосфонатосиланы, более предпочтительно полифосфат аммония или ортофосфорную кислоту. Также можно использовать другие коксообразующие добавки вместо или в дополнение к фосфорсодержащим соединениям. Полифосфат аммония может быть необязательно использован в сочетании с трис-(2-гидроксиэтил)-изоциануратом (THEIC).

Коксообразующая добавка может присутствовать в композиции для покрытий в количестве от 10 до 70% масс., более предпочтительно от 25 до 60% масс. и наиболее предпочтительно от 40 до 60% масс. (где % масс. рассчитывают по общей массе нелетучих компонентов в композиции для покрытий).

Вспучивающаяся композиция для покрытий также может содержать дополнительный источник углерода, то есть дополнительный к необязательной органической смоле. Примеры подходящих дополнительных источников углерода представляют собой пентаэритрит, дипентаэритрит, поливиниловый спирт, крахмал, порошок целлюлозы, углеводородные смолы, хлорпарафины и фосфатированные пластификаторы.

Композиция по изобретению также может содержать другие связующие полимеры, растворители, пигменты и загустители.

Примерами подходящих растворителей являются диметилбензол и триметилбензол.

Примерами пигментов являются диоксид титана (белый пигмент), цветные пигменты, такие как углеродная сажа, один или более упрочняющих пигментов, таких как волокна, например, керамическое волокно, стекловолокно или углеродное волокно, один или более антикоррозионных пигментов, таких как волластонит или хромат, молибдат, фосфат или фосфонат, и/или заполняющий пигмент, такой как бариты, тальк или карбонат кальция.

Примеры загустителей включают тонкодисперсные частицы диоксида кремния, бентонитовую глину, гидрированное касторовое масло или полиамидный воск, один или более пластификаторов, пигментные дисперсанты, стабилизаторы, модификаторы поверхности, антипирены, антибактериальные средства, антиплесневые добавки, наполнители низкой плотности, эндотермические наполнители, активаторы обугливания, разжижающие добавки и выравнивающие агенты.

В композиции могут присутствовать волокна. Однако их присутствие не требуется для получения твердого кокса. Поэтому один вариант осуществления настоящего изобретения представляет собой вспучивающаяся композиция для покрытий, которая не содержит волокон или содержит меньше чем 3% масс. волокон.

Кроме того, композиция может содержать одну/один или более дополнительных органических смол/полимеров и добавок, которые могут содержать или могут не содержать функциональные группы. Подходящие добавки включают, например, акрилатные мономеры, содержащие одну или более акрилатных функциональных групп. Типичный пример представляет собой триалканолалкилтриакрилаты, такие как триакрилат триметилолпропана.

Примеры других связующих полимеров включают эпоксидные смолы, углеводородные полиольные смолы, акриловые смолы, алкидные смолы и/или акрилаты.

Примеры

Изобретение будет объяснено со ссылкой на приведенные ниже примеры. Примеры предназначены для иллюстрации изобретения, но не должны быть истолкованы как ограничивающие каким-либо образом его объем.

Пример 1

В этом примере силикат-модифицированную эпоксидную смолу получают взаимодействием смеси ароматических эпоксидных смол на основе бисфенола А, содержащих гидроксильные группы, с частично конденсированным тетраалкоксиортосиликатом в присутствии катализатора.

Частично конденсированный тетраалкоксиортосиликат (TES40) (119,88 г), тетра-н-бутилтитанат (0,60 г) и две ароматические эпоксидные смолы на основе бисфенола А, содержащие гидроксильные группы, DER 331 (376,4 г/62,8% масс.; не содержащая растворителей жидкая смола) и Epikote 836-Х-80 (103,1 г/17,2% масс.; полутвердая смола, содержащая 20% масс. ксилола), загружают в реакционную колбу объемом 700 мл, оборудованную мешалкой, конденсатором, термопарой и N2-барботажем. Реакционную колбу продувают азотом 15 мин и реагенты затем нагревают до 100°C. Температуру реакции поддерживают на уровне 100°С в течение 3 час, после чего продукт реакции охлаждают до 40°С и выгружают.

Отмечено, что реагенты изначально несовместимы друг с другом. Однако через 30 мин при температуре 100°C реактор содержит прозрачную, однородную и подвижную жидкость.

Пример 2

(Композиция для покрытий в соответствии с настоящим изобретением)

В этом примере композицию для покрытий в соответствии с настоящим изобретением получают с использованием силикат-модифицированной эпоксидной смолы примера 1.

Вспучивающуюся композицию для покрытий готовят путем смешения друг с другом всех компонентов, перечисленных ниже в таблице 1. Затем добавляют полиамидный отверждающий агент (40,2 г), а затем вспучивающуюся композицию для покрытий наносят на обработанную пескоструйным методом загрунтованную стальную панель и позволяют сохнуть 12 час.

Таблица 1

Пример 3

(Сравнительная композиция для покрытий, содержащая немодифицированную эпоксидную смолу)

В этом примере композицию для покрытий готовят с использованием немодифицированной силикатом эпоксидной смолы (DER 331).

Вспучивающуюся композицию для покрытий готовят путем смешения друг с другом всех компонентов, перечисленных ниже в таблице 2. Затем добавляют полиамидный отверждающий агент (54,6 г), а затем вспучивающуюся композицию для покрытий наносят на обработанную пескоструйным методом загрунтованную стальную панель и дают сохнуть 12 час.

Таблица 2

Пример 4

(Сравнительная композиция для покрытий, не содержащая оксид металла или гидроксид металла)

В этом примере композицию для покрытий готовят с использованием силикат-модифицированной эпоксидной смолы примера 1, но она не содержит оксид металла или гидроксид металла.

Вспучивающуюся композицию для покрытий готовят путем смешения друг с другом всех компонентов, перечисленных ниже в таблице 3. Затем добавляют полиамидный отверждающий агент (41,8 г), а затем вспучивающуюся композицию для покрытий наносят на обработанную пескоструйным методом загрунтованную стальную панель и позволяют сохнуть 12 час.

Таблица 3

Испытания в печи (на огнестойкость) композиций для покрытий примеров 2-4 (Целлюлозный режим горения)

Пять термопар прикрепляют к задней части каждой стальной панели, покрытой покрытиями примеров 2-4. Панели устанавливают вертикально в печи объемом 1,5 м3, работающей в условиях углеводородного режима горения, как описано в стандарте BS476. Средние показания термопар рассчитывают на протяжении всего испытания и время до разрушения записывают как время, когда средняя температура термопар достигает 500°С. Результаты приведены в таблице 4.

Таблица 4

Результаты испытания в печи - углеводородный режим горения

Испытания на прочность кокса

Измеряют прочность кокса для покрытий примеров 2-4, полученных при испытаниях в печи, после охлаждения до температуры окружающей среды с помощью стандартного протокола испытаний, где каждое покрытие оценивают по баллам от 1 (самое мягкое) до 5 (самое твердое) после придавливания кокса пальцем. Результаты приведены в таблице 5.

Таблица 5

Результаты испытания прочности кокса

Обсуждение результатов

Вспучивающиеся композиции на основе коммерческой эпоксидной смолы содержат добавки и наполнители для оптимизации огнестойкости и прочности кокса покрытия.

Такие полностью оптимизированные вспучивающиеся композиции на основе коммерческой эпоксидной смолы, содержащие волокна и добавки, как считают, обладают хорошей огнестойкостью, если они достигают времени до разрушения, по меньшей мере, 70 мин в вышеуказанном испытании на огнестойкость, и хорошей прочностью кокса, если они достигают показателя 3 или больше в испытании на прочность кокса.

Если такие же вспучивающиеся композиции на основе коммерческой эпоксидной смолы приготовлены с удалением волокон и/или добавок, они, как можно ожидать, достигают времени до разрушения приблизительно 50 мин в испытании на огнестойкость и только показателя 1 в испытании на прочность кокса.

Ни один из примеров 2-4 не содержит наполнителей и добавок, оптимизирующих характеристики.

Результаты в таблице 4 показывают, что огнестойкость покрытий примеров 3 и 4 (сравнительные), которые не содержат волокна или добавки, не хуже огнестойкости вспучивающейся композиции на основе коммерческой эпоксидной смолы, не содержащего волокна/добавки. Удивительно, что покрытие примера 2 (в соответствии с настоящим изобретением), которое не содержит волокна или добавки, имеет огнестойкость, которая даже лучше, чем у полностью оптимизированного вспучивающейся композиции для покрытий на основе коммерческой эпоксидной смолы, содержащего волокна/добавки.

Результаты в таблице 5 показывают, что прочность кокса покрытий примеров 3 и 4 (сравнительные), которые не содержат волокна и добавки, такая же, как у вспенивающейся композиции на основе коммерческой эпоксидной смолы, которая также не содержит волокна/добавки. Удивительно, что покрытие примера 2 (в соответствии с настоящим изобретением), которое не содержит волокна и добавки, имеет прочность кокса, которая находится на одном уровне с полностью оптимизированным вспучивающейся композицией для покрытий на основе коммерческой эпоксидной смолы, содержащим волокна/добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПУЧИВАЮЩИЙСЯ СОСТАВ | 2014 |

|

RU2655143C2 |

| ВСПУЧИВАЮЩЕЕСЯ ОГНЕЗАЩИТНОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИИЗОЦИАНАТА | 2014 |

|

RU2656048C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2014 |

|

RU2654760C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ ПОКРЫТИЯ | 2014 |

|

RU2664515C2 |

| Эпоксидная композиция для получения вспучивающихся огнезащитных покрытий | 2024 |

|

RU2826386C1 |

| ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА ДЛЯ СТАБИЛИЗАЦИИ ВСПУЧИВАЮЩЕЙСЯ ПЕНЫ | 2017 |

|

RU2729249C1 |

| ОГНЕЗАЩИТНАЯ ВСПУЧИВАЮЩАЯСЯ КРАСКА | 2003 |

|

RU2224775C1 |

| КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2013 |

|

RU2635630C2 |

| Полимерная композиция для получения вспучивающихся огнезащитных покрытий | 2024 |

|

RU2825384C1 |

| ОГНЕЗАЩИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2612720C1 |

Изобретение относится к новой вспучивающейся композиции для покрытий. Описана вспучивающаяся композиция для покрытий, содержащая (а) продукт реакции тетраалкоксиортосиликата или его частично конденсированного олигомера и эпоксидной смолы, содержащей гидроксильные группы, причем алкоксигруппы независимо выбраны из С1-С20-алкоксигрупп, (b) одну или более вспенивающих добавок и (c) один или более оксидов и/или гидроксидов металла. Также описаны способ защиты конструкций от огня или жара и подложка. Технический результат: увеличение прочности пены и повышение огнестойкости. 3 н. и 11 з.п. ф-лы, 5 табл., 4 пр.

1. Вспучивающаяся композиция для покрытий, содержащая:

(а) продукт реакции тетраалкоксиортосиликата или его частично конденсированного олигомера и эпоксидной смолы, содержащей гидроксильные группы, причем алкоксигруппы независимо выбраны из С1-С20-алкоксигрупп,

(b) одну или более вспенивающих добавок и

(c) один или более оксидов и/или гидроксидов металла.

2. Композиция по предыдущему пункту, в которой общий массовый % одного или нескольких оксидов и гидроксидов металла (с) в композиции для покрытий не превышает 10,0 мас.%, где мас.% рассчитаны по общей массе нелетучих компонентов в композиции для покрытий.

3. Композиция по любому из предыдущих пунктов, в которой эпоксидная смола, содержащая гидроксильные группы, содержит (i) одну или более ароматических эпоксидных смол и/или (ii) одну или более алифатических эпоксидных смол.

4. Композиция по любому из предыдущих пунктов, в которой металл одного или нескольких оксидов и гидроксидов металла (с) независимо выбраны из Al, Ті, Mg, Zn, Zr, Na, K и Si.

5. Композиция по любому из предыдущих пунктов, в которой один или более оксидов и/или гидроксидов металла независимо выбраны из Al2O3, Al(OH)3, TiO2, ZnO, SiO2, силиката алюминия, каолина и белой фарфоровой глины.

6. Композиция по любому из предыдущих пунктов, в которой алкоксигруппы тетраалкоксиортосиликата или его частично конденсированного олигомера, используемых для получения продукта реакции (а), независимо выбраны из С1-С6-алкоксигрупп.

7. Композиция по любому из предыдущих пунктов, в которой одна или более вспенивающих добавок выбраны из полифосфата аммония и меламина.

8. Композиция по любому из предыдущих пунктов, содержащая:

(а) 5,0-40,0 мас.% продукта реакции тетраалкоксиортосиликата или его частично конденсированного олигомера и эпоксидной смолы, содержащей гидроксильные группы, причем алкоксигруппы независимо выбраны из С1-С20-алкоксигрупп,

(b) 5,0-70,0 мас.% вспучивающей добавки и

(c) от 0,5 до 10,0 мас.% оксида и/или гидроксида металла/металлоида,

где сумма (а)+(b)+(c) находится в диапазоне от 10,5 до 100,0 мас.%, где мас.% рассчитаны по общей массе нелетучих компонентов в композиции для покрытий.

9. Композиция по любому из предыдущих пунктов, дополнительно содержащая тетраалкоксиортосиликат или его частично конденсированный олигомер, где мас.% рассчитаны по общей массе нелетучих компонентов в композиции для покрытий.

10. Композиция по п. 9, в которой тетраалкоксиортосиликат или его частично конденсированный олигомер присутствует в количестве до 10,0 мас.%, где мас.% рассчитаны по общей массе нелетучих компонентов в композиции для покрытий.

11. Композиция по любому из предыдущих пунктов, дополнительно содержащая один или более отверждающих агентов.

12. Композиция по п. 11, в которой отверждающий(е) агент(ы) присутствует(ют) в количестве от 1,0 до 20,0 мас.%, где мас.% рассчитаны по общей массе нелетучих компонентов в композиции для покрытий.

13. Способ защиты конструкций от огня или жара посредством нанесения покрытия вспучивающейся композиции для покрытий по любому из пп. 1-12 на конструкцию и предоставления возможности композиции для покрытий затвердевать с образованием покрытия.

14. Подложка, содержащая покрывающий слой, образованный посредством нанесения вспучивающейся композиции для покрытий по любому из пп. 1-12 на поверхность подложки.

| СИЛИКАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ПОКРЫТИЯ | 1998 |

|

RU2191221C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2020-04-23—Публикация

2016-01-04—Подача