Изобретение относится к машиностроению, а именно к баллонам из композиционного материала (КМ), получаемым методом непрерывной намотки армирующей нити (ленты, жгута), и может быть использовано при создании твердотопливных двигателей ракет (РДТТ), в химическом машиностроении, а также в других отраслях промышленности.

Из технической и патентной литературы широко известны конструкции цельномотанных баллонов из КМ, содержащих два сфероподобных днища с полюсными отверстиями, соединенные между собой цилиндрической оболочкой (см. Росато Д.В., Грове К.С. Намотка стеклонитью. - М.: Машиностроение, 1969. С. 212, рис. 7.25).

В книге (Образцов И.Ф., Васильев В.В., Бунаков В.А. Оптимальное армирование оболочек вращения из композиционных материалов. - М.: Машиностроение, 1977. С. 51, рис. 2.5) показан баллон с центральными полюсными отверстиями, в котором цилиндрическая оболочка выполнена из спиральных и кольцевых слоев армирующего материала, что и днища (прототип).

В баллоне, выполненном путем плоскостной намотки (армирующая нить укладывается в плоскости, соединяющей диаметрально противоположные точки полюсных отверстий), цилиндрическая оболочка, соединяющая днища, также выполнена из спиральных и кольцевых слоев армирующего материала.

Для цилиндрической оболочки минимальной массы, имеющей достаточную прочность при действии внутреннего давления, толщины спиральных hc и кольцевых hk слоев определяются по известным формулам (см., например, Елпатьевский А.Н., Васильев В.В. Прочность цилиндрических оболочек из армирующих материалов. - М.: Машиностроение, 1972. С. 75):

где Р - величина расчетного внутреннего давления;

Ra - величина внутреннего радиуса оболочки;

σв - предел прочности армирующего материала в направлении армирования (вдоль нити);

φа - угол армирования спиральных слоев на экваторе днища.

Таким образом, толщина цилиндрической оболочки складывается из суммы толщины спиральных hc и кольцевых hk слоев:

Наружный диаметр баллона составляет

В условиях ограничения габаритов баллона при обеспечении наибольшего его внутреннего объема (что важно для корпуса РДТТ) толщина цилиндрической части баллона играет немаловажную роль. Поэтому уменьшение толщины оболочки, следовательно, и массы баллона является важной задачей в вопросе его массовой эффективности.

Технической задачей является снижение массы баллона и увеличение его внутреннего объема путем формоизменения его цилиндрической части.

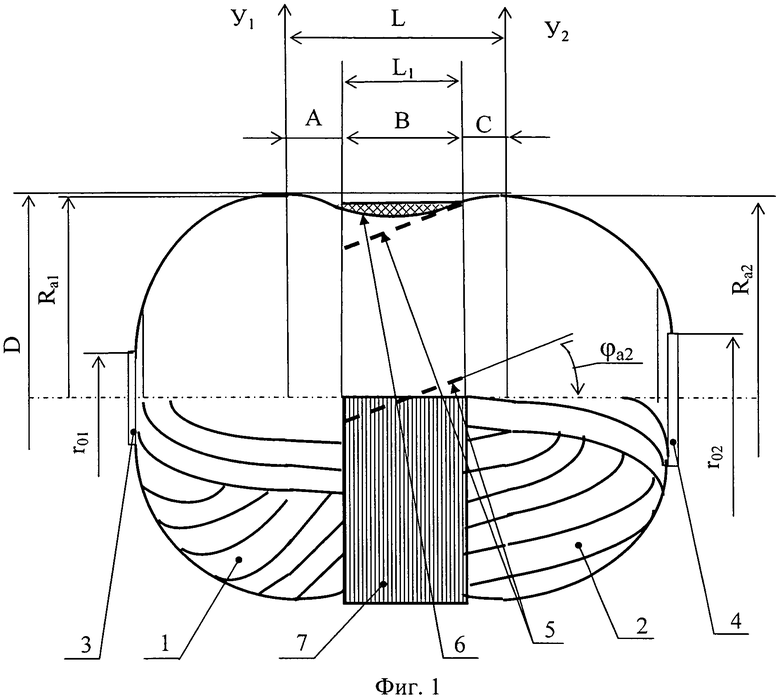

Сущность изобретения заключается в том, что в баллоне из композиционного материала, содержащем образованные непрерывной намоткой слоев армирующей нити из одного материала сфероподобные днища с центральными полюсными отверстиями и оболочку вращения, расположенную между экваторами сфероподобных днищ и сопряженную с ними, оболочка вращения выполнена в виде участка поверхности однополостного гиперболоида вращения, а его сопряжение с экваториальными поверхностями сфероподобных днищ выполнено в виде участков сопряжения, при этом поверх участка поверхности однополостного гиперболоида вращения намотаны кольцевые слои армирующей нити.

Возможно выполнение поверхности участков сопряжения однополостного гиперболоида вращения с экваториальными поверхностями сфероподобных днищ сферическими.

Результат достигается тем, что между экваторами днищ в продольном направлении армирующий материал укладывается не по спиральной траектории, а по прямой линии, семейство таких линий образует однополостную гиперболическую оболочку вращения (см. Выгодский М.Я. Справочник по высшей математике. - М.: Наука, 1964. С. 208, рис. 192). Сопряжение сфероподобных поверхностей днищ и однополостной гиперболической поверхности осуществляется участками сферической поверхности. При непрерывной намотке баллона армирующей нитью сопрягаемые поверхности получаются автоматически на сфероподобных поверхностях оправки.

На фиг. 1 приведена предлагаемая конструкция баллона с разнополюсными днищами 1 и 2, с фланцами 3 и 4. Днища соединены между собой оболочкой, выполненной прямыми армирующими нитями 5, уложенными на однополостную гиперболическую поверхность вращения 6 с углом армирования φa2 (участок В).

Сопряжение гиперболического участка В с сфероподобными поверхностями днищ осуществляется участками А и С сферической поверхности, аналогичными экваториальной поверхности днищ. Для сферических участков А и С, как и для днищ, не требуется кольцевая арматура.

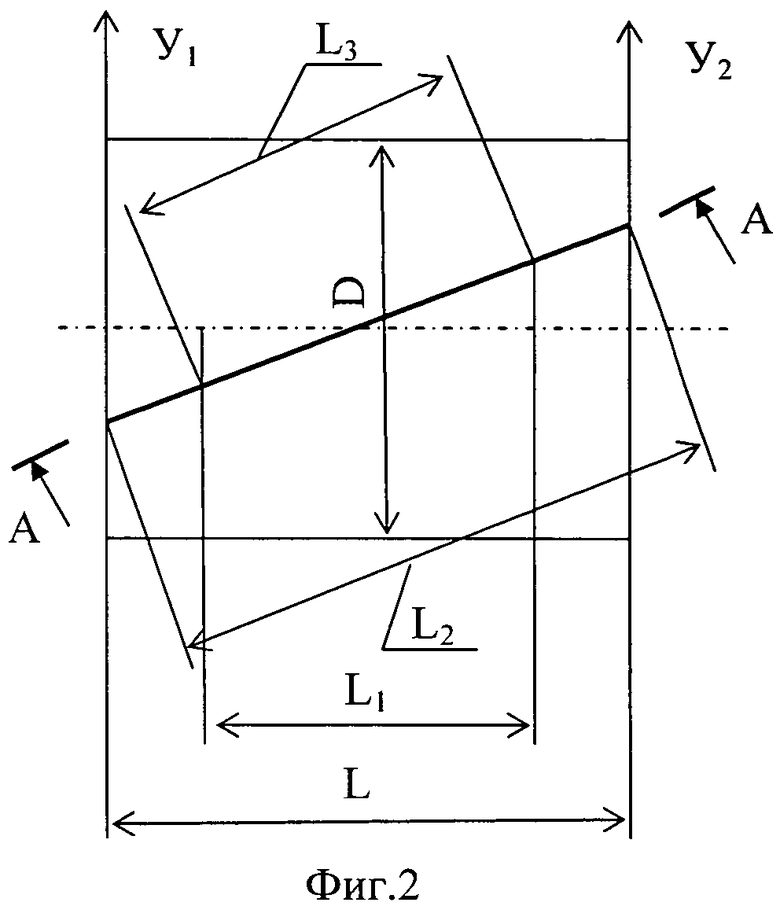

Поверх гиперболической оболочки намотаны кольцевые слои армирующего материала 7 на длине L1 меньшей длины L между экваторами днищ (фиг. 2). Для нее толщина спиральных слоев hc определяется по формуле (1), толщина кольцевых слоев hk определяется по формуле

где Р - величина расчетного внутреннего давления;

R - величина внутреннего радиуса оболочки;

σв - предел прочности армирующего материала в направлении армирования (вдоль нити).

Из формул (2) и (5) следует, что толщина кольцевых слоев гиперболической оболочки больше толщины кольцевых слоев цилиндрической оболочки, но так как длина L1 гиперболической оболочки меньше длины L укладки кольцевой арматуры цилиндрической оболочки, то масса требуемой кольцевой арматуры гиперболической оболочки не превышает массу кольцевой арматуры цилиндрической оболочки.

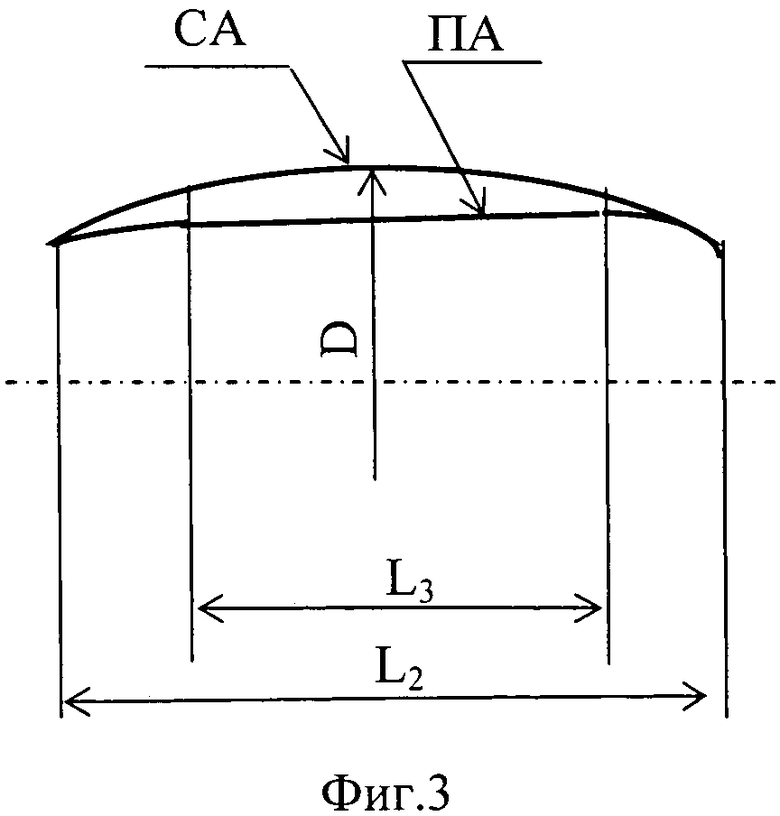

Масса продольной арматуры предлагаемой конструкции баллона меньше массы спиральной арматуры вследствие меньшей длины армирующей нити, уложенной между экваторами днищ. На фиг. 2 приведена плоскость укладки нитей спиральной (СА) и продольной (ПА) арматуры, а на фиг. 3 показаны траектории их укладки в плоскости (сечение А-А, фиг. 2), из которой видно, что нить продольной арматуры короче нити спиральной арматуры.

При одинаковом наружном диаметре D баллонов известной и предлагаемой конструкции, последний имеет внутренний объем не меньше объема первого вследствие большего радиуса внутренней поверхности днищ на величину, равной толщине кольцевых слоев, это видно из соотношений (3) и (4):

- для баллона известной конструкции

Ra=0,5·D-hc-hk;

- для баллона, приведенного на фиг. 1,

Ra=0,5·D-hc.При изготовлении баллона сначала подготавливают оправку, наружный профиль днищ, участков сопряжения и гиперболического участка которой выполняют согласно расчету, исходя из параметров баллона - величины внутреннего радиуса и угла армирования спиральных слоев на экваторах днищ, а также длины баллона. Затем проводят намотку продольных слоев на оправку, имеющую расчетные профили днищ, гиперболического участка и участков сопряжения. При этом расчетный профиль гиперболического участка выполняется так, что армирующие нити на этом участке являются прямыми линиями. Затем наматывают кольцевые слои на гиперболическом участке.

При намотке же баллона с цилиндрической оболочкой необходимо чередование спиральных и кольцевых слоев для обеспечения их надежного скрепления, иначе при нагружении баллона внутренним давлением произойдет отслоение спиральной арматуры от кольцевой. Процесс такой намотки удлиняется из-за необходимости частой смены программ намотки.

В баллоне предлагаемой конструкции кольцевая арматура расположена в кинематически устойчивой зоне, максимальный диаметр которой не превышает наружный диаметр днищ как в исходном, так и в деформированном состоянии, поэтому в нем нет необходимости чередования продольных и кольцевых слоев, что сокращает процесс намотки баллона.

Данное изобретение позволяет создать новые конструкции баллонов высокой массовой эффективности с небольшой трудоемкостью и сроком изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570263C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393376C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| Корпус глубоководного аппарата из композиционных материалов | 2017 |

|

RU2649117C1 |

| Сосуд высокого давления | 1977 |

|

SU859744A1 |

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| КОРПУС ДЛЯ ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2319061C1 |

| ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ВЫСОКОГО ВНУТРЕННЕГО ДАВЛЕНИЯ | 2013 |

|

RU2526999C1 |

| АРМИРОВАННАЯ ОБОЛОЧКА ДЛЯ ВЫСОКОГО ВНУТРЕННЕГО ДАВЛЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2205329C1 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

Изобретение относится к машиностроению, а именно к баллонам из композиционного материала, получаемым методом непрерывной намотки армирующей нити, и может быть использовано при создании твердотопливных двигателей ракет, в химическом машиностроении, а также в других отраслях промышленности. В баллоне из композиционного материала днища с центральными полюсными отверстиями соединены оболочкой вращения, выполненной из перекрестных прямых нитей, которые образуют поверхность однополостного гиперболоида вращения, поверх ее намотаны кольцевые слои. Оболочка вращения может содержать армированные сферические участки сопряжения днищ и однополостного гиперболоида вращения, идентичные экваториальным участкам днищ. Расширяются технологические возможности. 1 з.п. ф-лы, 3 ил.

1. Баллон из композиционного материала, содержащий образованные непрерывной намоткой слоев армирующей нити из одного материала сфероподобные днища с центральными полюсными отверстиями и оболочку вращения, расположенную между экваторами сфероподобных днищ и сопряженную с ними, отличающийся тем, что оболочка вращения выполнена в виде участка поверхности однополостного гиперболоида вращения, а его сопряжение с экваториальными поверхностями сфероподобных днищ выполнено в виде участков сопряжения, при этом поверх участка поверхности однополостного гиперболоида вращения намотаны кольцевые слои армирующей нити.

2. Баллон по п. 1, отличающийся тем, что поверхности участков сопряжения однополостного гиперболоида вращения с экваториальными поверхностями сфероподобных днищ выполнены сферическими.

Авторы

Даты

2015-12-10—Публикация

2014-04-30—Подача