Изобретение относится к машиностроению, а именно к баллонам из композиционного материала (КМ), получаемых методом непрерывной намотки армирующей нити (ленты, жгута), и может быть использовано при создании твердотопливных двигателей ракет (РДТТ), в химическом машиностроении, а также в других отраслях промышленности.

Тенденция создания легких и прочных конструкций привела к необходимости применения в них КМ. Так, из технической и патентной литературы широко известны конструкции цельномотанных баллонов из КМ, содержащих два сфероподобных днища с полюсными отверстиями, соединенные между собой цилиндрической оболочкой (Д.В. Росато, К.С. Грове. Намотка стеклонитью. - М.: Машиностроение, 1969. Стр. 212, рис. 7.25). Известен баллон с изотенсоидными днищами, содержащими центральные полюсные отверстия (И.Ф. Образцов, В.В. Васильев, В.А. Бунаков. Оптимальное армирование оболочек вращения из композиционных материалов. - М.: Машиностроение, 1977. Стр. 51, рис. 2.5).

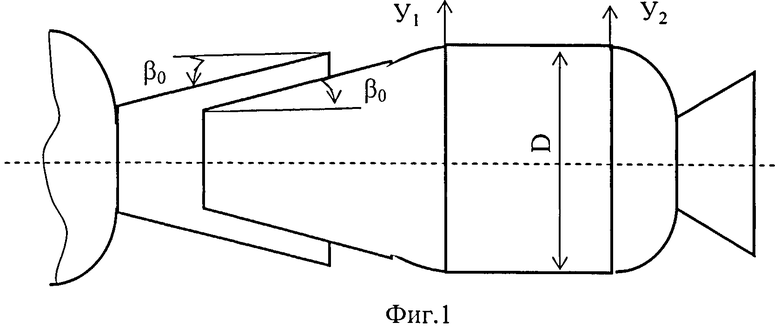

В настоящее время одним из направлений совершенствования ракет является создание конструктивно компоновочных схем, в которых внутренний объем межступенчатых отсеков используется в максимально полезных целях. На фиг. 1 приведена компоновка РДТТ в ракете с корпусом, имеющим вытянутую форму переднего днища в виде конуса с углом полураствора β0, размещенного в сопле двигателя последующей ступени.

Однако изготовление днища из КМ в форме конуса или приближенного к нему весьма проблематично вследствие неустойчивости процесса намотки из-за «сползания» армирующей ленты с поверхности конусной оправки. Кроме того, неравновесная структура конусных армированных оболочек не обеспечивает требуемую прочность конструкции, поэтому в настоящее время не создан конус из КМ высокого давления минимальной массы.

Технической задачей изобретения является создание баллона (корпуса) из КМ минимальной массы, содержащего армированное днище вытянутой формы, технологический процесс намотки которого исключает явление «сползания» армирующей ленты, а также имеющего требуемую прочность при действии внутреннего давления.

Технический результат достигается тем, что армированное днище вытянутой формы выполнено из последовательно соединенных между собой сферических и однополостных гиперболических оболочек вращения, размеры которых уменьшаются от экватора днища к полюсному отверстию. Отличительный признак заявленного технического решения является существенным по сравнению с прототипом, так как позволяет создать легкую, прочную и требуемой формы конструкцию баллона из КМ с устойчивым процессом намотки при изготовлении.

На фиг. 2 приведена предлагаемая конструкция баллона с полюсными фланцами 1 и 2 (радиусы отверстий r01 и r02), с вытянутым днищем 3 (ось У1 и радиус экватора Ra1), изотенсоидным днищем 4 (ось У2 и радиус экватора Ra2), соединенными цилиндрической оболочкой 5 длиной L, выполненной из спиральных и кольцевых слоев того же материала, что и днища. Вытянутое днище 3 состоит из сферических 6 и однополостных гиперболических 7 оболочек вращения, размеры которых уменьшаются от экватора днища к полюсному отверстию.

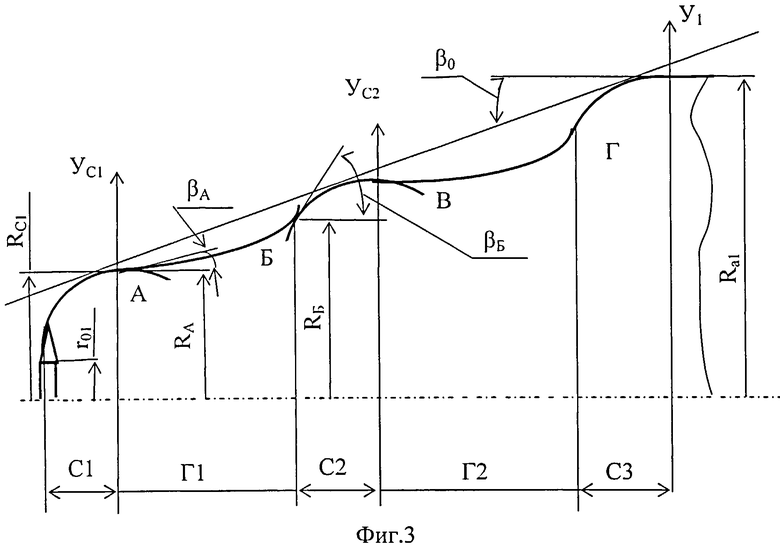

На фиг. 3 приведен профиль вытянутого днища. По длине днище разбито на несколько участков из сферических С1-С3 и однополостных гиперболических Г1-Г2 оболочек вращения. Сферические участки С1-С3 являются изотенсоидными участками днищ (оси экваторов, соответственно, УС1, УС2, У1) с углами армирования примыкающих гиперболических участков. Оболочки соединяются в точках сопряжения А, Б, В, Г (радиусы RA, RБ и т.д.). Углы наклона касательной к профилю в точках сопряжения обозначены как βА, βБ и т.д.

Для минимальной потери внутреннего объема днища на участках Г1 и Г2 используется часть однополостной гиперболической поверхности с большой крутизной.

Намотку баллона осуществляют следующим образом. Сначала наматывают спиральные слои на днищах (от полюса до полюса) и на цилиндрической части баллона. Между спиральными слоями на цилиндрической части баллона наматывают кольцевые слои. Затем на участках однополостных гиперболических оболочек Г1, Г2, сферических участках С2, С3, на цилиндре и на изотенсоидном днище заматывают зонные спиральные слои. Поверх каждого зонного слоя на цилиндрической части баллона проводят намотку кольцевых слоев.

Вогнутый профиль участков Г1 и Г2 обеспечивает «кинематическую яму» для спиральных слоев и позволяет осуществить устойчивую намотку зонных слоев на вытянутом профиле днища и баллона в целом.

Технологический процесс намотки баллона является устойчивым, непрерывным и не требует ручного труда.

Данное изобретение позволяет создать новые конструкции баллонов из КМ заданной формы высокой массовой эффективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570260C2 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2282045C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| АРМИРОВАННАЯ ОБОЛОЧКА | 2008 |

|

RU2369801C1 |

| КОРПУС ДЛЯ ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2319061C1 |

| АРМИРОВАННАЯ ОБОЛОЧКА ДЛЯ ВЫСОКОГО ВНУТРЕННЕГО ДАВЛЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2205328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2620134C2 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| АРМИРОВАННАЯ ОБОЛОЧКА ДЛЯ ВЫСОКОГО ВНУТРЕННЕГО ДАВЛЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2205326C1 |

Изобретение относится к машиностроению, а именно к баллонам из композиционного материала, получаемых методом непрерывной намотки армирующей нити (ленты, жгута), и может быть использовано при создании корпусов твердотопливных двигателей ракет, в химическом машиностроении, а также в других отраслях промышленности. В баллоне из композиционного материала днище с центральным полюсным отверстием имеет вытянутую форму, состоящую из последовательно соединенных, сопряженных между собой, чередующихся сферических и однополостных гиперболических оболочек вращения, размеры которых уменьшаются от экватора днища к полюсному отверстию. Повышается прочность. 3 ил.

Баллон из композиционного материала, содержащий образованные непрерывной намоткой слоев армирующей нити из одного материала днища с центральными полюсными отверстиями и соединяющую их цилиндрическую оболочку, отличающийся тем, что одно из днищ выполнено вытянутым из последовательно соединенных, сопряженных между собой и чередующихся сферических и однополостных гиперболических оболочек вращения, размеры которых уменьшены от экватора днища к полюсному отверстию.

| Образцов И.Ф | |||

| и др | |||

| "Оптимальное армирование оболочек вращения из композиционного материала", М., Машиностроение, 1977, с.51, рис.2.5 | |||

| БАЛЛОН ДАВЛЕНИЯ | 1992 |

|

RU2051307C1 |

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205330C1 |

| Водоподъемное устройство | 1928 |

|

SU15026A1 |

| WO 2006076029 A2, 20.07.2006. | |||

Авторы

Даты

2015-12-10—Публикация

2014-06-10—Подача