Изобретение относится к методам переработки твердых бытовых и промышленных отходов (ТБО), содержащих бумагу, дерево, резину, текстиль, пластмассы путем пиролиза и газификации горючих составляющих мусора и получения энергетических продуктов (пирогаз, синтез-газ, биометан), топливных продуктов («искусственная нефть», техуглерод), жидкая техническая углекислота, получаемая при очистки биогаза от СО2, а также расплавленный шлак из которого получают теплоизоляционные материалы.

Известен способ переработки твердых бытовых и промышленных отходов по патенту РФ №2502017, включающий приготовление шихты в виде смеси отходов с флюсом, загрузку шихты и ее плавку в ванне мартеновской печи при температуре 1450-1500°С, при этом производят отвод выделяющихся горючих компонентов в камеру дожигания с утилизацией тепла отходящих дымовых газов, очистку отходящих дымовых газов от пыли производят в рукавном фильтре, а очистку отходящих дымовых газов от окислов углерода и окислов азота производят в каталитическом аппарате.

Известен способ экологически чистой переработки твердых бытовых отходов с производством тепловой энергии и строительных материалов по патенту РФ №2523202, при котором твердые бытовые отходы поступают в бункерный блок, затем в блок сжигания ТБО, дымовые газы из блока сжигания ТБО поступают в блок водоподготовки и утилизации тепла, а затем в блок дымоочистки, зола из блока сжигания и блока дымоочистки поступает в блок утилизации золы, сначала в бункер золы с помощью механизма ввода золы, затем в реактор плавления золы, футерованный изнутри и снабженный плазмотроном; расплавленная зола поступает в систему слива расплава и грануляции шлака, оборудованную источником электропитания, системой очистки дымовых газов, отличающийся тем, что зола плавится в плавильном реакторе с металлическим водоохлаждаемым кожухом, при этом дымовые газы проходят через систему очистки дымовых газов блока утилизации золы, снабженную дожигателем, вихревым скруббером (центробежно-барботажным аппаратом) с щелочным раствором, рукавным фильтром для очистки от твердых примесей, а вторичная зола (зольный остаток) поступает в приемник зольного остатка.

Известен способ переработки твердых бытовых и промышленных отходов с получением синтез-газа по патенту РФ №2475677, характеризующийся тем, что измельченные отходы забирают питательным устройством из загрузочного бункера, подмешивают к ним диоксид углерода и воду, образовавшуюся смесь проталкивают через теплоподводящие трубы газификатора, обогреваемые с наружной стороны дымовыми газами, поступающими от горелки и имеющими температуру 900-1150°С, нагревают до температуры 850-1100°С и выдерживают при этой температуре до завершения газификации перерабатываемых продуктов, дымовые газы, частично охлажденные в газификаторе, с помощью дымососа последовательно прокачивают через подогреватель смеси воздуха и части охлажденных дымовых газов, направляемой затем на горелку, дополнительный газоводяной охладитель, в котором водой от внешнего источника охлаждают до температуры 40-60°С, и адсорбер, в котором из дымовых газов отделяют диоксид углерода, который затем выделяют из адсорбента и нагнетателем направляют на вход газификатора, после чего дымовые газы, в основном очищенные от диоксида углерода, разделяют на два потока, один из которых сбрасывают в атмосферу, второй направляют на подмешивание к воздуху, подаваемому на горелку, а образовавшиеся в газификаторе газообразные и твердые продукты направляют в орошаемую водой разделительную камеру, где смоченный и охлажденный водой до температуры 50-90°С шлам собирают в нижней части разделительной камеры, откуда шнековым устройством выводят для дальнейшего использования или захоронения, а частично охлажденный газ вместе с образовавшимся в разделительной камере водяным паром подают на закалку в газовую полость двухполостного закалочного устройства, орошаемую водой, через вторую полость закалочного устройства прокачивают охлаждающую воду от внешнего источника, после чего смесь воды орошения и образовавшегося конденсата, скапливающуюся в нижней части газовой полости закалочного устройства, сливают в водяной бак, а газ, выходящий из закалочного устройства с температурой 60-90°С, дополнительно охлаждают водой от внешнего источника в поверхностном теплообменнике до температуры 40-50°С, затем забирают эксгаустером и прокачивают через аппараты очистки от пыли, кислых газов, соединений серы, смол и органических соединений, после чего очищенный газ разделяют на два потока, один из которых направляют в качестве топлива на горелку, а второй поток пропускают через устройство стабилизации соотношения водорода и оксида углерода, в результате чего получают синтез-газ требуемого состава, который отводят для дальнейшей переработки. Воду, поступающую из закалочного устройства в водяной бак, забирают насосом, после чего разделяют на три потока, причем первый поток направляют па вход газификатора для подмешивания к поступающим на переработку отходам, а второй и третий потоки подают на орошение соответственно разделительной камеры и газовой полости закалочного устройства. В качестве топливного газа на горелку подают часть очищенного от примесей синтез-газа. В зависимости от дальнейшего использования получаемого синтез-газа необходимое соотношение содержания водорода к оксиду углерода в нем поддерживают путем изменения количеств воды и диоксида углерода, подаваемых в газификатор. Сжигание топливного газа осуществляют на горелке беспламенного типа с использованием в качестве окислителя нагретой смеси воздуха и подмешиваемых к нему части дымовых газов и с поддержанием адиабатической температуры горения в пределах 900-1150°С. Для утилизации тепла отходящих дымовых газов и других технологических потоков используют рекуперативные теплообменные аппараты радиально-спирального типа. Для очистки синтез-газа от примесей и вредных компонентов используют массообменные аппараты пенного типа.

Все известные способы переработки твердых бытовых и промышленных отходов имеют ряд общих недостатков.

Существующие мусоросжигающие заводы перерабатывают лишь небольшую часть от накапливаемых ежегодно ТБО. Эти заводы обычно капиталоемки и имеют сложные и дорогостоящие системы очистки дымовых газов, чтобы соответствовать действующим экологическим стандартам. Известен ряд методов, см., например, патент РФ №2079054 на радиационный воздухоподогреватель, основанный на последовательной слоевой газификации твердых органических топлив в противотоке газа-окислителя в печах шахтного типа. Газифицирующий агент, содержащий кислород и возможно воду или углекислый газ, поступает в зону горения, в которой кислород взаимодействует с углеродом твердого топлива в виде кокса (полукокса) при температуре около 900-1100°С. Газифицирующий агент подается в реактор противотоком к топливу таким образом, что газ-окислитель предварительно пропускается через слой горячих твердых продуктов, в которых углерод уже отсутствует. В этой зоне происходит охлаждение твердых продуктов горения и нагрев газифицирующего агента перед его поступлением в зону горения. В зоне горения свободный кислород газифицирующего агента полностью расходуется и горячие газообразные продукты горения, включающие диоксид углерода и пары воды, поступают в следующий слой твердого топлива, называемый зоной восстановления, в которой диоксид углерода и водяной пар вступают в химические реакции с углеродом топлива, образуя горючие газы. Температура газового потока снижается по мере того, как газ протекает сквозь твердое топливо и передает последнему свое тепло. Нагретое в отсутствие кислорода топливо подвергается пиролизу. В результате пиролиза получаются кокс, смолы пиролиза и горючие газы. Продукт-газ (пирогаз) проходит через свежезагруженное топливо с тем, чтобы газ остыл, а топливо подогрелось и просохло. Наконец, продукт газ, содержащий пары углеводородов, водяной пар, а также смолы, выводится для последующего использования.

Общая для всех известных методов газификации ТБО проблема - их низкая энергетическая эффективность. Эти методы становятся особенно неэффективными при переработке мусора с непостоянным составом.

Другая общая проблема - это высокая температура получаемого газа. Это делает его очистку затруднительной, при этом он содержит кислые компоненты (сероводород, хлористый и фтористый водород), которые надлежит удалить до направления газа на сжигание. Кроме того, смолы, при температуре выше 300°С присутствующие в газе, полимеризуются и образуют отложения на стенках газопроводов.

Известна установка для термической переработки бытовых отходов по патенту РФ №2303746, содержащая приемно-разгрузочное устройство, последовательно расположенные за ним мусоросжигательный котел с топкой, топочной камерой и хвостовыми поверхностями нагрева, двухступенчатое газоочистное устройство, котел-утилизатор с камерой, устройством повторного нагрева за счет сжигания газообразного топлива, дымовых газов, поступающих из указанного газоочистного устройства, и хвостовыми поверхностями нагрева и дымовую трубу, отличающаяся тем, что двухступенчатое газоочистное устройство с коэффициентом очистки по фтор- и хлорсодержащим компонентам 99,99% выполнено в виде последовательно сообщенных циклона и газоочистного устройства химической очистки газов, устройство повторного перегрева дымовых газов выполнено в виде циклонного горелочного устройства для сжигания газообразного топлива, обеспечивающего нагрев дымовых газов до температуры 1300-1400°С и полное догорание продуктов неполного сгорания, при этом котел утилизатор снабжен дополнительно установленной в его камере автоматически действующей горелкой для сжигания газообразного топлива, обеспечивающей при температуре 1200°С полную деструкцию молекулярных связей вторичных диоксинов и фуранов, образовавшихся в хвостовых поверхностях нагрева мусоросжигательного котла. Установка может быть снабжена фильтром для улавливания паров ртути, заполненным активированным коксом или углем, установленным перед выбросом отходящих газов через дымовую трубу в атмосферу.

Целью изобретения является обеспечение эффективной переработки ТБО, в том числе низкокалорийных, без использования дополнительных источников энергии и с получением экологически и экономически приемлемых продуктов.

Сущность первого независимого объекта изобретения как технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше результата.

Способ переработки твердых бытовых и промышленных отходов, включающий стадии предварительной сортировки отходов на органические и неорганические, пиролизную переработку неорганических отходов и переработку органических отходов с получением биогаза и гумуса, характеризуется тем, что полученный на пиролизной установке пирогаз подвергают плазмено-химической переработке с получением синтез-газа и расплавленного шлака, при этом синтез-газ используют для получения энергии и топлива, а расплавленный шлак перерабатывают в теплоизоляционные материалы, кроме того, полученный в результате обработки органических отходов биогаз используют для получения углекислоты и метана, который используют для получения энергии и топлива.

Сущность второго независимого объекта изобретения как технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше результата.

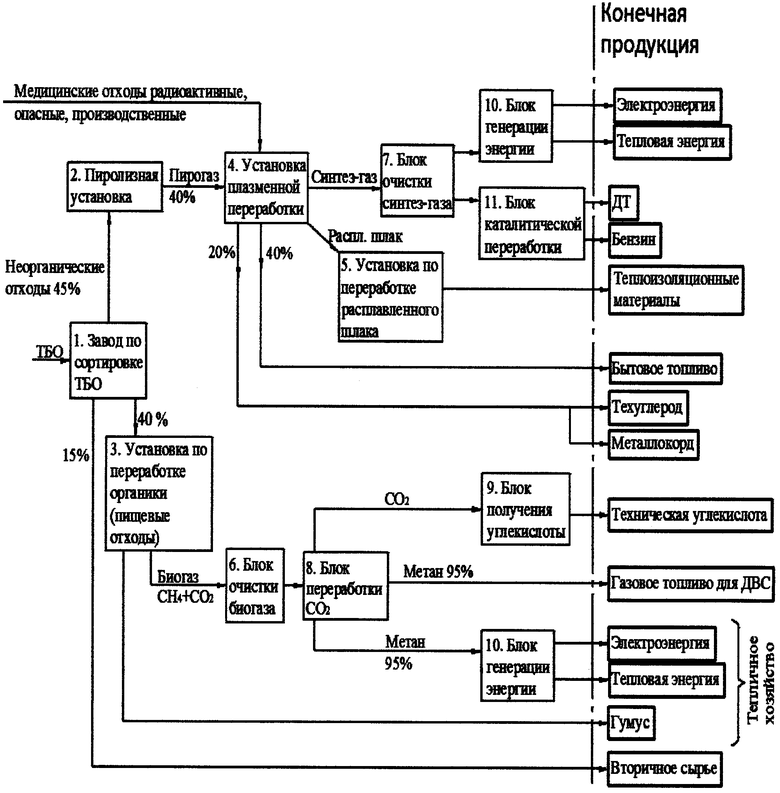

Установка для переработки твердых бытовых и промышленных отходов по вышеописанному способу, включающая завод по сортировке твердых бытовых и промышленных отходов, пиролизную установку, установку по переработке органики, установку плазменно-химической переработки, установку по переработке расплавленного шлака, блок очистки биогаза, блок получения синтез-газа, блок переработки углекислого газа, блок получения углекислоты, блок генерации энергии и блок каталитической переработки, при этом завод по сортировке твердых бытовых отходов по выходу продукции связан с пиролизной установкой и с установкой по переработке органики, а выход пиролизной установки связан со входом установки плазменно-химической переработки, выходы которой связаны со входами установки по переработке расплавленного шлака, блока генерации энергии и блока каталитической переработки, а выход установки по переработке органики связан со входом блока очистки биогаза, выход которого связан со входом блока переработки углекислого газа, выходы которого связаны со входами блока получения углекислоты, блока получения синтез-газа и блока генерации энергии.

Техническим результатом использования заявленных решений является то, что использование плазменно-химической установки в схеме переработки ТБО:

- исключает необходимость применения дорогостоящих установок по очистке технологических и дымовых газов, получающихся при переработке ТБО, в т.ч. и особо опасных химических, биологических и медицинских отходов;

- исключает получение твердых отходов, требующих дальнейшей переработки или их захоронения, поскольку получаемый на ней расплавленный шлак нейтрален и может быть использован в строительной индустрии в качестве теплоизоляционного материала. Использование плазменно-химической установки в заявленной схеме переработки ТБО полностью решает проблему защиты окружающей среды, позволяет получить товарные продукты с высокой добавленной стоимостью (синтез-газ, углекислота, теплоизоляционные материалы).

Сущность изобретения поясняется чертежом, на котором представлена технологическая схема установки, реализующей заявленный способ.

Установка для переработки твердых бытовых отходов по заявленному способу включает завод 1 по сортировке твердых бытовых отходов, пиролизную установку 2, установку по переработке органики 3, установку плазменно-химической переработки 4, установку по переработке расплавленного шлака 5, блок очистки биогаза 6, блок получения синтез-газа 7, блок переработки углекислого газа 8, блок получения углекислоты 9, блок генерации энергии 10 и блок каталитической переработки 11.

Заявленный способ реализуют следующим образом.

Завод 1 производит сортировку всех отходов на органические и неорганические.

Органические отходы после сортировки в количестве до 40% мас. направляют на установку по переработки органики 3. Органика поступает в шаровую водяную мельницу, вода на которую подается из фекальной емкости. В дальнейшем материал в виде измельченной пульпы нагревается до температуры 70-90°С поступающим из биогазогенератора биогазом. Горячая пульпа поступает в биогазогенератор, где идет процесс брожения при температуре 54-55°С с выделением газа метана и с удалением избытка воды и осаждением ила. Ил поступает в черводню, кассеты которой размещены в отапливаемом собственным биогазом помещении. Кассеты заправляются коробами с червем, который перерабатывает весь ил в коробе, после чего его частично отбирают, сушат и упаковывают на реализацию на комбикормовые заводы. Ил, превращенный в биогумус, подсушивают и направляют на реализацию как биологическое удобрение.

Биогаз после очистки в блоке 6 с содержанием метана до 55-60% используют для генерации электроэнергии, тепла, а также как моторное топливо.

Полученный в блоке 8 углекислый газ используют для получения технической углекислоты в блоке 9 для нужд химической промышленности, металлургии, энергетики и сельского хозяйства, а метан используют как газовое топливо для ДВС и в блоке 10 для генерации энергии.

После сортировки на заводе 1 неорганические (горючие) отходы после измельчения (до 3-5 мм) подают на пиролиз. Пиролиз проводят при средней температуре 400-500°С с получением следующих продуктов: технический углерод и металлокорд выводят в качестве товарных продуктов жидкое бытовое топливо на дальнейшую переработку (для получения моторных топлив), пиролизный газ с температурой 150-160°С без очистки от кислых газов направляют на установку плазменно-химической переработки 4 в качестве плазмообразующего газа, который после нагрева в плазмотроне используется как теплоноситель для уничтожения опасных и особо опасных медицинских и биологических отходов. Конечными продуктами плазменно-химической установки 4 будет нейтральный расплавленный шлак, который поступает на установку 5 по его переработке. По своему химическому составу расплавленный шлак близок к природному базальту, из которого изготавливают теплоизоляционные материалы с использованием громоздкого оборудования. Технология плазменной переработки в блоке 5 обеспечивает экологически безопасную утилизацию отходов и получение в качестве вторичного продукта минерализованного шлака, пригодного для изготовления теплоизоляционных материалов, не уступающих по качеству базальтовому волокну.

Установка плазменно-химической переработки 4 работает при температуре более 5500°С, гарантируя практически полное преобразование исходного сырья в синтетический газ (далее синтез-газ). В блоке очистки 7 синтез-газ направляется в скруббер Вентури, а затем в колонну для охлаждения, очистки от пыли, хлорводорода и других примесей. Очищенный синтез-газ выходит через оросительную колонну и направляется на мокрый электрофильтр для более тонкой очистки. После очистки в блоке 7 очищенный синтез-газ используют для генерации энергии в блоке 10 и для получения бензина и дизельного топлива в блоке каталитической переработки 11.

В блок генерации энергии 10 поступают два источника: очищенный синтез-газ из блока 7 и метан из блока 8. Блок генерации энергии 10 может быть, в частности, выполнен в виде пентановой установки, в которой в качестве рабочего тела, вращающего ротор турбодетандера и ротор электрогенератора, используют органическую жидкость пентан С5Н12, а тепло от сжигания синтез-газа и метана утилизируется в термомасляном котле. Пентановая электроустановка имеет значительные преимущества перед паротурбинной, в особенности в районах сурового климата и дефицита воды.

Заявленная технология и установка могут быть реализованы с использованием известного оборудования и материалов.

Использование заявленных технических решений позволяет решить многие принципиальные проблемы, возникающие при переработке ТБО, упростить технологию переработки, снизить стоимость применяемого оборудования, снизить затраты на проведение всего технологического процесса утилизации опасных и особо опасных отходов совместно с переработкой ТБО, обеспечить энергетическую эффективность и автономность процесса переработки ТБО и максимально расширить сферу возможного применения продуктов переработки, повысить экологическую безопасность переработки ТБО, обеспечить защиту окружающей среды, получить товарные продукты с высокой добавленной стоимостью (синтез-газ, теплоизоляционные материалы).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экологически чистой переработки твердых бытовых отходов на мультитопливном энергетическом комплексе и устройство для его осуществления | 2021 |

|

RU2783213C1 |

| Способ утилизации твердых бытовых отходов и устройство для его осуществления | 2018 |

|

RU2681426C1 |

| Способ переработки и утилизации бытовых и промышленных отходов с производством тепловой энергии и товарной продукции и комплекс технических средств экопроизводств для его осуществления | 2023 |

|

RU2828716C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| Технологическая линия по одновременной переработке различных проблемных отходов и стоков | 2020 |

|

RU2741102C2 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| КОМПЛЕКС ПО ПЕРЕРАБОТКЕ И ОБЕЗВРЕЖИВАНИЮ ОТХОДОВ | 1999 |

|

RU2162380C1 |

| Энерготехнологический комплекс по переработке хвостов сортировки твердых коммунальных отходов | 2024 |

|

RU2841442C1 |

| СПОСОБ И УСТАНОВКА УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ НА ПОЛИГОНАХ | 2013 |

|

RU2601062C1 |

Изобретение относится к методам переработки твердых бытовых и промышленных отходов. Для переработки твердых бытовых и промышленных отходов предварительно сортируют отходы на органические и неорганические, осуществляют пиролизную переработку неорганических отходов и переработку органических отходов с получением биогаза и гумуса. Полученный на пиролизной установке пирогаз подвергают плазменно-химической переработке с получением синтез-газа и расплавленного шлака. Синтез-газ используют для получения энергии и топлива. Расплавленный шлак перерабатывают в теплоизоляционные материалы. Полученный в результате обработки органических отходов биогаз используют для получения углекислоты и метана, который используют для получения энергии и топлива. Предложенная установка содержит завод по сортировке твердых бытовых и промышленных отходов, пиролизную установку, установку по переработке органики, установку плазменно-химической переработки, установку по переработке расплавленного шлака, блок очистки биогаза, блок получения синтез-газа, блок переработки углекислого газа, блок получения углекислоты, блок генерации энергии и блок каталитической переработки. Завод по сортировке твердых бытовых отходов по выходу продукции связан с пиролизной установкой и с установкой по переработке органики. Выход пиролизной установки связан со входом установки плазменно-химической переработки, выходы которой связаны со входами установки по переработки расплавленного шлака, блока генерации энергии и блока каталитической переработки. Выход установки по переработке органики связан со входом блока очистки биогаза, выход которого связан со входом блока переработки углекислого газа, выходы которого связаны со входами блока получены углекислоты, блока получения синтез-газа и блока генерации энергии. Изобретение позволяет упростить технологию переработки ТБО, снизить стоимость применяемого оборудования, снизить затраты на проведение всего технологического процесса утилизации опасных и особо опасных отходов совместно с переработкой ТБО, обеспечить энергетическую эффективность и автономность процесса переработки ТБО и максимально расширить сферу возможного применения продуктов переработки, повысить экологическую безопасность переработки ТБО, обеспечить защиту окружающей среды, получить товарные продукты с высокой добавленной стоимостью (синтез-газ, теплоизоляционные материалы). 2 н.п. ф-лы, 1 ил.

1. Способ переработки твердых бытовых и промышленных отходов, включающий стадии предварительной сортировки отходов на органические и неорганические, пиролизную переработку неорганических отходов и переработку органических отходов с получением биогаза и гумуса, отличающийся тем, что полученный на пиролизной установке пирогаз подвергают плазменно-химической переработке с получением синтез-газа и расплавленного шлака, при этом синтез-газ используют для получения энергии и топлива, а расплавленный шлак перерабатывают в теплоизоляционные материалы, кроме того, полученный в результате обработки органических отходов биогаз используют для получения углекислоты и метана, который используют для получения энергии и топлива.

2. Установка для переработки твердых бытовых и промышленных отходов по вышеописанному способу, включающая завод по сортировке твердых бытовых и промышленных отходов, пиролизную установку, установку по переработке органики, установку плазменно-химической переработки, установку по переработке расплавленного шлака, блок очистки биогаза, блок получения синтез-газа, блок переработки углекислого газа, блок получения углекислоты, блок генерации энергии и блок каталитической переработки, при этом завод по сортировке твердых бытовых отходов по выходу продукции связан с пиролизной установкой и с установкой по переработке органики, а выход пиролизной установки связан со входом установки плазменно-химической переработки, выходы которой связаны со входами установки по переработке расплавленного шлака, блока генерации энергии и блока каталитической переработки, а выход установки по переработке органики связан со входом блока очистки биогаза, выход которого связан со входом блока переработки углекислого газа, выходы которого связаны со входами блока получения углекислоты, блока получения синтез-газа и блока генерации энергии.

| СПОСОБ ВЫРАБОТКИ КОНСЕРВИРОВАННОГО ПРОДУКТА "КОТЛЕТЫ РУБЛЕНЫЕ ИЗ КРОЛИКА С ГАРНИРОМ И СОУСОМ БЕЛЫМ С ОВОЩАМИ" | 2012 |

|

RU2500217C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ | 2005 |

|

RU2303746C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2523202C1 |

| Установка для переработки органических отходов | 1990 |

|

SU1743413A1 |

Авторы

Даты

2015-12-10—Публикация

2014-10-20—Подача