Область техники, к которой относится изобретение

Изобретение относится к сборке детали, выполненной из материала, не имеющего области пластичности, с элементом, содержащим другой тип материала.

Уровень техники

В настоящее время узлы, содержащие детали на основе кремния, обычно фиксируются при помощи клеевых соединений. Этот тип операции требует очень аккуратного нанесения клея, что делает данную технологию дорогостоящей.

В документе ЕР 2107433 описано, что первая деталь на основе кремния устанавливается на промежуточную металлическую деталь, а затем весь узел монтируется на металлическую ось. Однако предложенные в данном документе варианты осуществления изобретения являются неудовлетворительными и либо приводят к поломке детали на основе кремния при сборке, либо не обеспечивают требуемого скрепления деталей.

И, действительно, в данном документе один край промежуточной детали загибается поверх кремниевой детали, вызывая возникновение чистых осевых напряжений, что приводит к поломке кремниевой детали. Кроме того, в документе предлагается применять фасетирование, что приводит к неравномерному распределению напряжения в кремнии, а также вызывает поломку кремниевой детали.

Раскрытие изобретения

Задачей настоящего изобретения является устранение всех или части вышеупомянутых недостатков путем сборки узла без применения клеевых соединений, который обеспечивает скрепление детали, выполненной из материала, не имеющего области пластичности, с элементом, содержащим пластичный материал, такой как, например, металл или металлический сплав.

Таким образом, изобретение относится к способу установки элемента, выполненного из первого материала, в деталь из второго материала, не имеющего области пластичности. Способ включает этапы, на которых:

а) формируют деталь с отверстием;

б) вставляют радиально расширенный участок элемента в отверстие без создания напряжений;

в) упруго и пластично деформируют расширенный участок элемента в отверстии путем перемещения двух инструментов навстречу друг другу в осевом направлении соответственно на верхней и нижней частях расширенного участка для создания радиального напряжения на элементе и на стенке детали по периметру отверстия, вызывающего упругую деформацию детали для фиксации узла без разрушения детали.

Данный способ обладает преимуществом, заключающимся в том, что он позволяет осуществлять фиксацию элемента в радиальном направлении без создания в детали осевых напряжений. И действительно, преимущество изобретения заключается в том, что деталь подвергается только равномерным радиальным упругим деформациям.

Кроме того, данная конфигурация дает преимущество, заключающееся в том, что она обеспечивает скрепление узла, состоящего из детали и элемента, без скрепления с обычным точно управляемым элементом, гарантируя при этом отсутствие разрушающих напряжений в детали, даже в случае выполнения ее, например, из монокристаллического кремния.

И, наконец, данный способ соединяет узел, состоящий из детали и элемента, за счет компенсации погрешностей изготовления различных компонентов. Согласно прочим предпочтительным признакам изобретения:

- форма внешней стенки расширенного участка элемента в отверстии по существу соответствует отверстию в детали, что обеспечивает создание по существу радиального напряжения в стенке детали, окружающей отверстие;

- отверстие в детали является круглым;

- стенка детали, окружающая отверстие, содержит шлицы, которые на этапе в) формируют микрожелобки на внешней поверхности расширенного участка для предотвращения относительного перемещения элементов узла;

- отверстие в детали является асимметричным для предотвращения относительного перемещения элементов узла;

- на этапе б) разница между сечением отверстия и внешним сечением расширенного участка элемента составляет около 10 мкм;

- на этапе в) деформация создает обжимающее усилие, вызывающее перемещение величиной 8-20 мкм;

- на этапах б) и в) расширенный участок элемента в отверстии удерживается в отверстии при помощи одного из двух инструментов;

на этапе б) расширенный участок элемента в отверстии имеет коническое углубление для упрощения радиальной ориентации (В) напряжений, вызываемых деформацией расширенного участка на этапе в);

- второй материал выполнен на основе кремния;

- первый материал сформирован из металла или основы металлического сплава;

- деталь может представлять собой, например, комплект колес часового механизма, храповики часового механизма, пружину часового механизма, резонатор или даже микроэлектромеханическую систему.

Краткое описание чертежей

Прочие признаки и преимущества понятны из нижеследующего описания, приведенного в качестве не ограничивающего примера, со ссылками на прилагаемые чертежи.

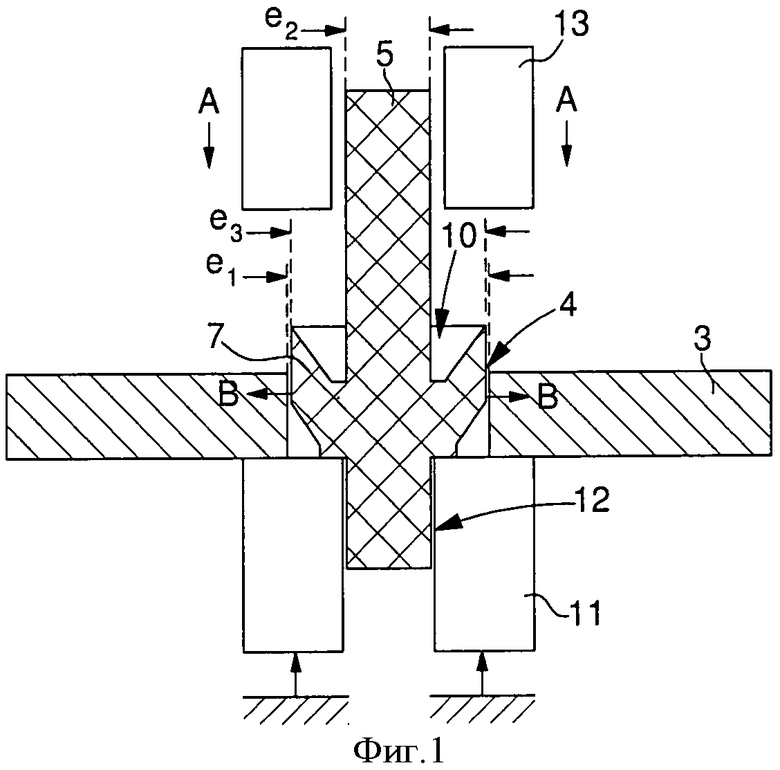

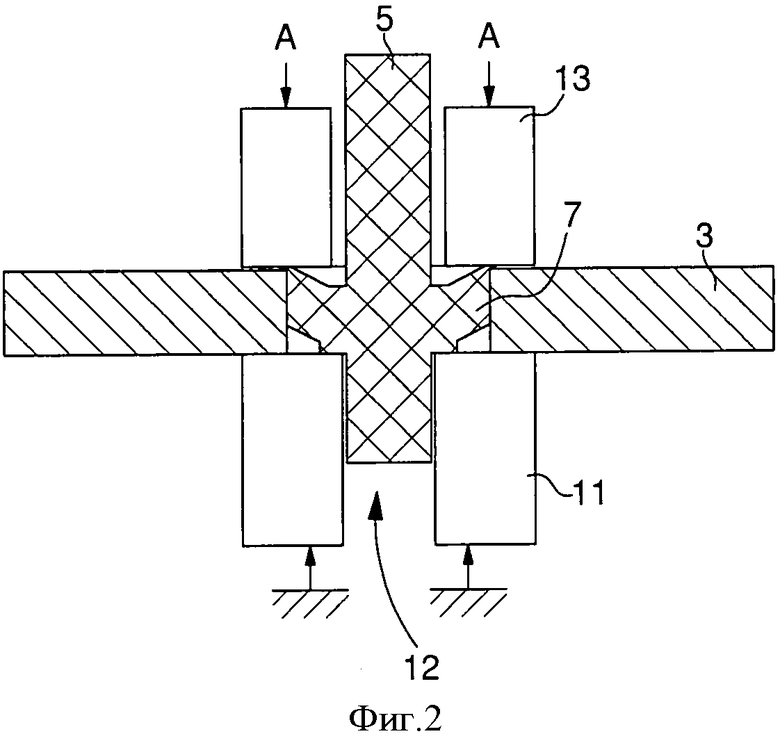

На фиг.1 и 2 показаны схемы последовательных этапов способа сборки по изобретению;

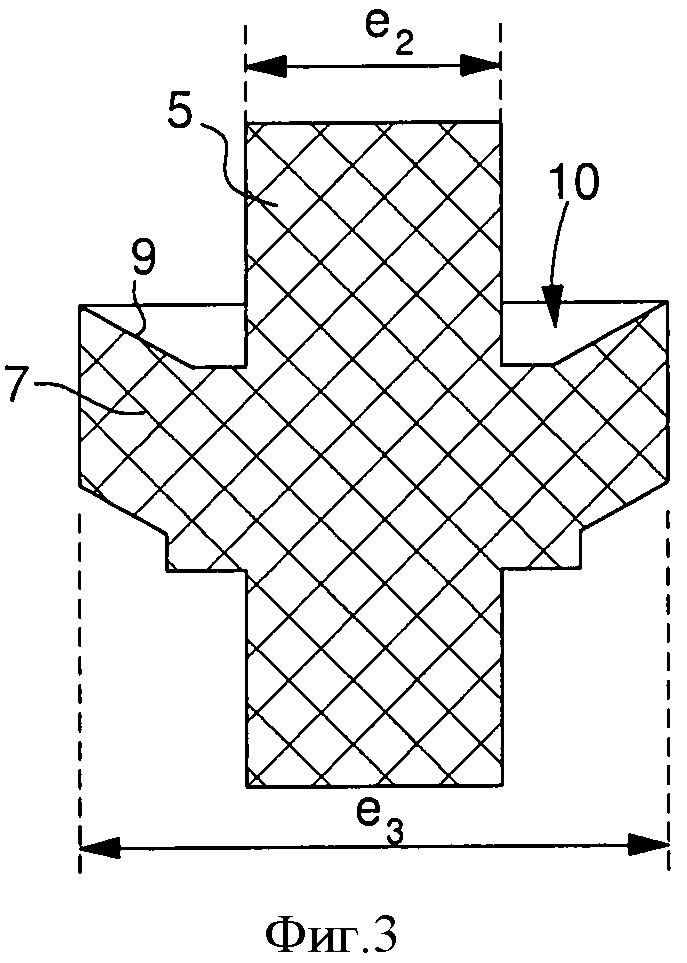

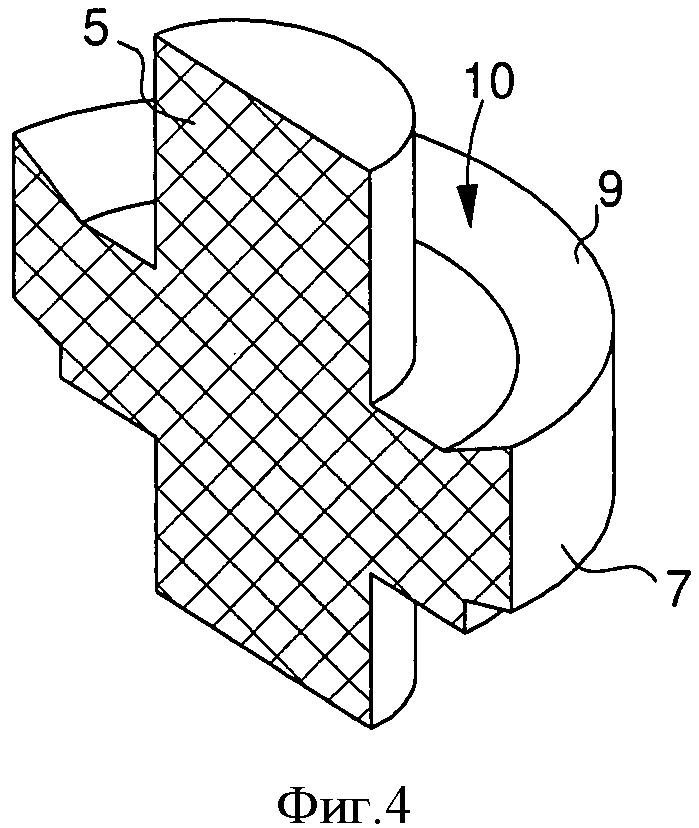

на фиг.3 и 4 - элемент по изобретению, виды в сечении спереди и в перспективе;

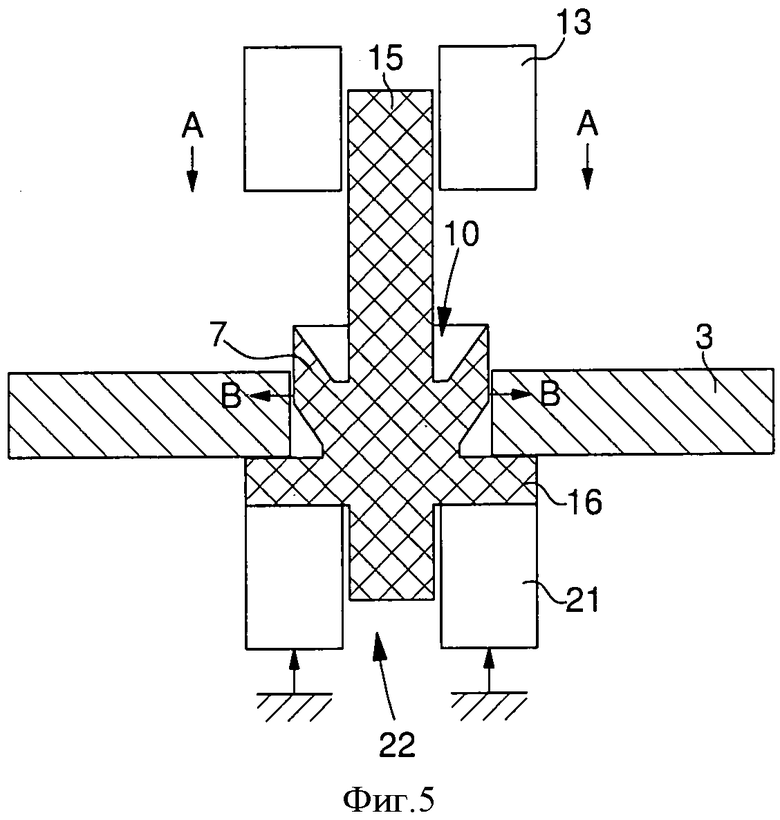

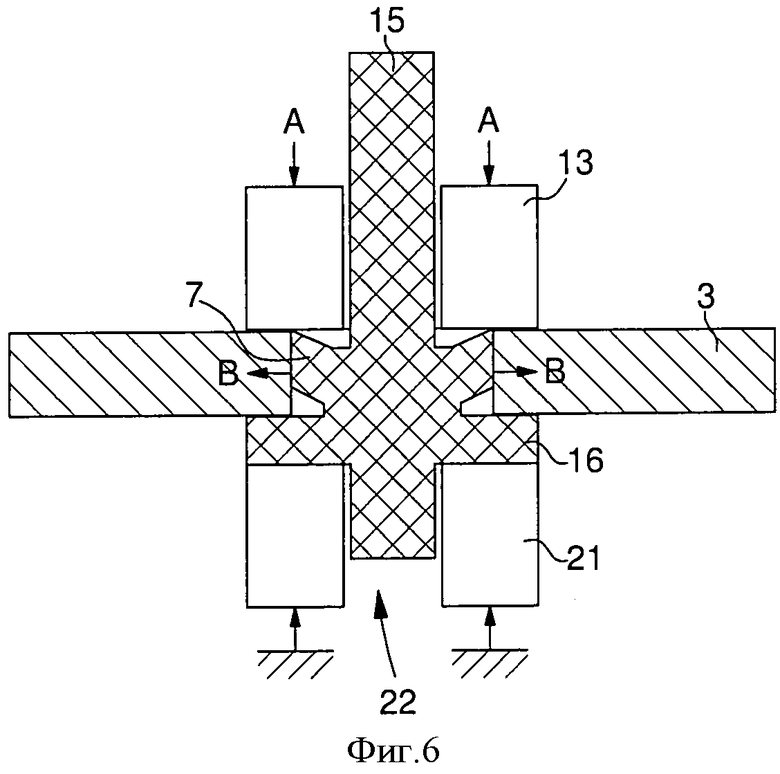

на фиг.5 и 6 - схемы альтернативных этапов способа сборки по изобретению;

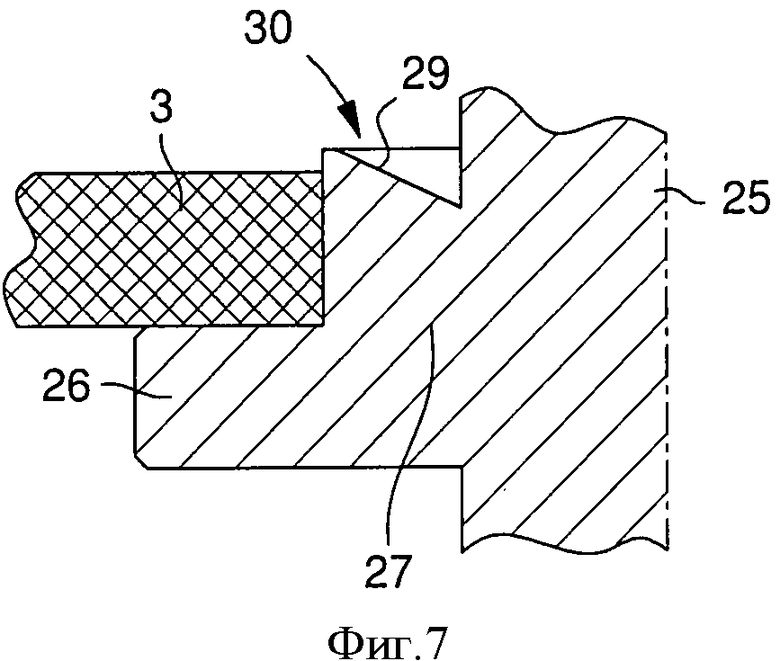

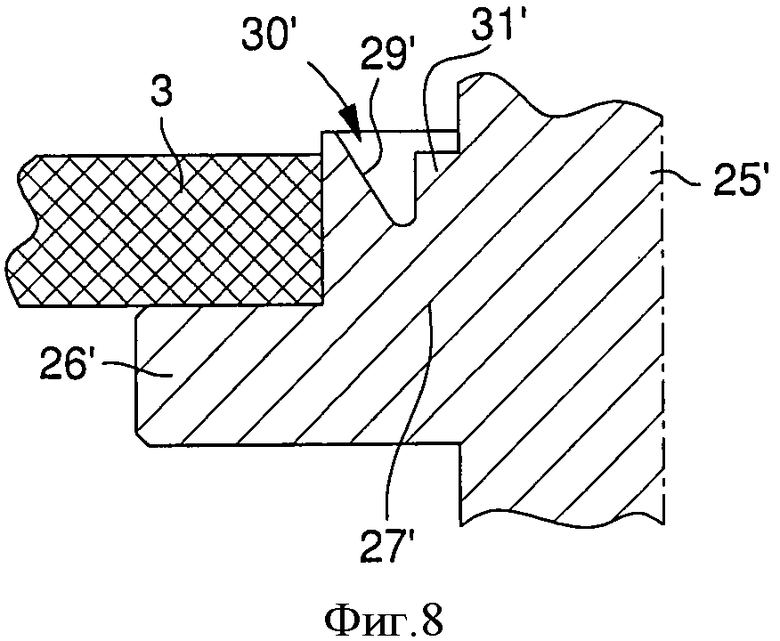

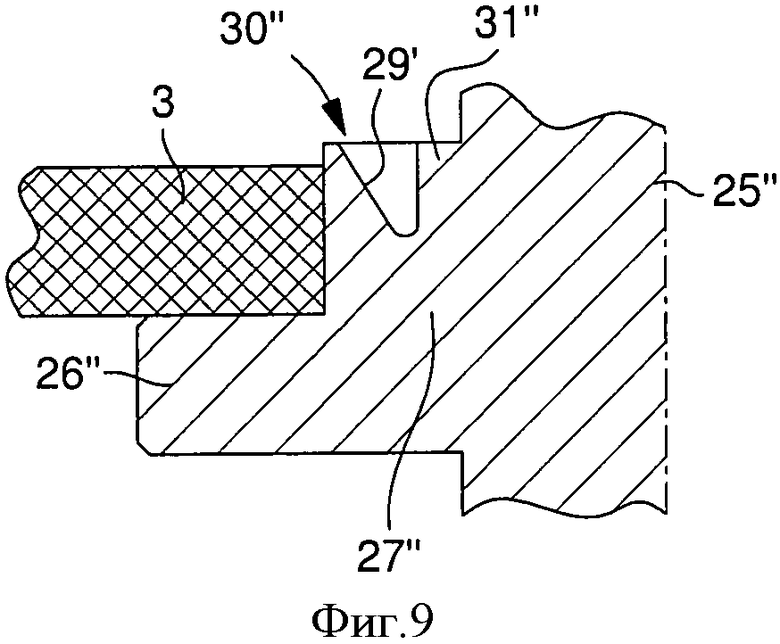

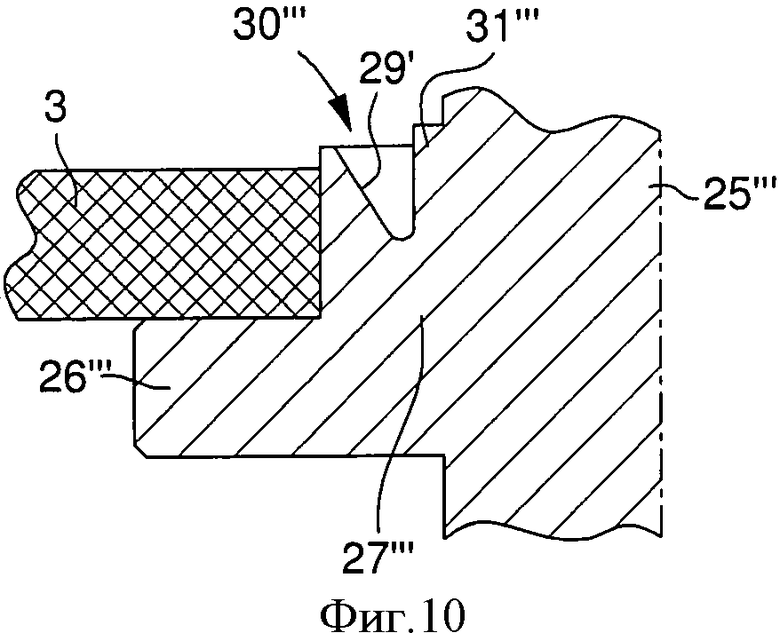

на фиг.7-10 - варианты элемента по изобретению;

на фиг.11 - альтернативное отверстие детали из хрупкого материала.

Осуществление изобретения

Как описано выше, изобретение относится к узлу и способу его сборки для соединения хрупкого материала, т.е. материала, не имеющего области пластичности, такого как материал на основе монокристаллического кремния, с пластичным материалом, таким как металл или металлический сплав.

Данный способ сборки разработан для применения в области часовой промышленности. Однако его применение также возможно и в других областях, в частности в таких, как космическая промышленность, ювелирная промышленность, автомобильная промышленность или производство посуды.

В области часовой промышленности такой способ сборки необходим из-за возрастающей важности хрупких материалов, таких как материалы на основе кремния, кварца, корунда или, в общем случае, керамики. В качестве примера возможно предусмотреть полное или частичное формирование балансирной пружины, балансира, перемычек или даже наборов колес, таких как колеса регулятора хода, полностью или частично на основе хрупких материалов.

Однако необходимость обеспечения применения обычных стальных осей, производство которых уже хорошо освоено, является ограничением, которое трудно преодолеть при использовании деталей, не имеющих области пластичности. И действительно, при проведении экспериментов при попытках вставки стальной оси систематически происходило разрушение хрупких деталей, т.е. деталей, не имеющих области пластичности. Например, стало понятно, что напряжения сдвига, создаваемые при вставке металлической оси в отверстие кремниевой детали, систематически вызывают разрушение детали.

В области часовой промышленности существует общепринятое мнение, согласно которому кремниевая деталь не может выдержать напряжение более 300-450 МПа без разрушения. Данный порядок величины был получен теоретическим способом на основании модуля Юнга, который характеризует зону пластических деформаций кремния.

Следовательно, для случаев, в которых оцениваемые напряжения превышают величину 300-450 МПа, средства упругой деформации, образованные сквозными отверстиями, выполненными в кремнии, разрабатывались подобно средствам, описанным в документах ЕР 1445670, WO 2006/122873 и WO 2007/099068.

После проведения дополнительных экспериментов путем деформирования промежуточной детали и постепенного увеличения напряжения в кремниевой детали неожиданно выяснилось, что, на самом деле, кремниевая деталь может выдерживать гораздо более высокое напряжение до регистрации образования трещин. Так, неожиданным образом, при экспериментах удалось распространить напряжения, при которых еще не возникает разрушения, до диапазона 1,5-2 ГПа, т.е. до величин, существенно превышающих общепринятый диапазон 300-450 МПа. Следовательно, в широком смысле, хрупкие материалы, такие как кремний, кварц, корунд или, в более общем случае, керамика, не обязательно соответствуют статистическим моделям, обычно применяемым для хрупких материалов.

Поэтому изобретение относится к вставке элемента, выполненного из первого материала, например пластичного материала, такого как сталь, в отверстие детали, выполненной из второго материала, не имеющего зоны пластичности, такого как материал на основе кремния.

Согласно изобретению элемент имеет радиально расширенный, а также упруго- и пластически деформированный участок, который в радиальном направлении охватывает или зажимает стенку детали вокруг отверстия и создает упругое напряжение в детали для скрепления компонентов сборки без разрушения детали.

Форма внешней стенки развальцованного участка элемента в отверстии по существу соответствует отверстию в детали, что обеспечивает создание по существу равномерно распределенного радиального напряжения в стенке детали, окружающей отверстие. Безусловно, при проведении исследования было ясно, что было бы предпочтительно, если бы расширенный участок элемента в отверстии равномерно распределял радиальные напряжения, вызываемые деформацией, по стенке детали вокруг отверстия.

Следовательно, если отверстие в хрупкой детали имеет круглую форму, предпочтительно, чтобы внешняя стенка расширенного участка элемента в отверстии имела по существу форму сплошного цилиндра, т.е. без радиальных пазов или сквозных осевых отверстий для предотвращения возникновения локальных напряжений на малой площади поверхности стенки детали вокруг отверстия, которые могут привести к разрушению хрупкого материала.

Безусловно, форма отверстия в хрупкой детали может быть другой, например ассиметричной, для предотвращения относительного перемещения элементов сборки. Так, согласно первому альтернативному варианту это ассиметричное отверстие может иметь, например, по существу эллиптическую форму.

Согласно другому альтернативному варианту, предназначенному для предотвращения относительных перемещений, как показано на фиг.11, стенка детали 3 может быть снабжена шлицами 1, выступающими внутрь отверстия 4. Предпочтительно, шлицы 1 проходят по всей толщине детали 3 и имеют куполообразную внешнюю поверхность с максимальной высотой h. Безусловно, шлицы 1 могут иметь как по существу прямоугольную форму, так и другую форму.

Понятно, что эти шлицы 1 высотой h, которая гораздо меньше, чем диаметр e1 отверстия 4, образуют микроканавки на внешней поверхности расширенного участка при его деформации, за счет чего формируются сочленения типа шип-паз для предотвращения вращения стенки отверстия 4 относительно внешней поверхности расширенного участка, в данном случае элемента 5.

В результате, если сечение отверстия является круглым, расширенный в радиальном направлении участок элемента в отверстии (форма которого соответствует отверстию) может рассматриваться, как замкнутый диск с непрерывной внешней стенкой, т.е. без каких-либо канавок или, в более общем случае, без разрывов материала. Так, за счет упругой и пластической деформации соответствующая форме отверстия форма элемента в отверстии обеспечивает создание по существу равномерно распределенных радиальных напряжений на максимальной площади поверхности стенки детали по периметру отверстия.

Конструкция узла по изобретению станет более понятна из фиг.1-10, на которых показаны примеры сборок.

На фиг.1-4 показан первый вариант осуществления изобретения. Первый этап состоит из формирования детали 3, имеющей круглое отверстие 4, из материала, который не имеет области пластичности. Как показано на фиг.1, отверстие 4 имеет сечение e1, размер которого предпочтительно составляет от 0,5 до 2 мм, а высота шлицев 1, показанных на фиг.11, выступающих внутрь отверстия 4, составляет соответственно 5-25 мкм.

Данный этап может выполняться при помощи сухого или влажного травления (например, глубокого реактивного ионного травления).

Далее на втором этапе способа формируют элемент, представляющий собой поворотную ось 5 в примере, показанном на фиг.1 и 2, из второго материала с основным сечением e2 и расширенным в радиальном направлении участком 7, который будет затем деформироваться и который имеет максимальное сечение е3. Расширенный участок 7 может иметь толщину в диапазоне 100-600 мкм. Как разъяснялось выше, второй этап может выполняться в соответствии с обычным процессом изготовления оси. Элемент 5 предпочтительно представляет собой металл и может, например, формироваться из стали.

Безусловно, первые три этапа не следует рассматривать в качестве строгой последовательности, а их выполнение может осуществляться даже одновременно.

На третьем этапе расширенный в радиальном направлении участок 7 вставляется в отверстие 4 бесконтактным способом. Это означает что, как показано на фиг.1, сечение e1 отверстия 4 больше либо равно внешнему сечению е3 расширенного участка 7 элемента 5.

Предпочтительно разница между сечением e1 отверстия 4 или шлицами 1, при их наличии, и внешним сечением е3 расширенного участка 7 составляет приблизительно 10 мкм, т.е. имеется зазор величиной около 5 мкм, который отделяет деталь 3 от расширенного участка 7 элемента 5.

Кроме того, предпочтительно по изобретению радиально расширенный участок 7 и, соответственно, элемент 5 удерживаются в отверстии 4 при помощи одного из инструментов 11, 13, применяемых на этапе деформирования, а именно инструмента 11. И, наконец, предпочтительно инструмент 11 имеет углубление 12 для приема одного конца элемента 5.

И, наконец, способ включает четвертый этап, который заключается в упругом и пластическом деформировании радиально расширенного участка 7 элемента 5 путем перемещения инструментов 11, 13 навстречу друг другу в осевом направлении А для создания радиальных напряжений В на стенке детали, окружающей отверстие 4, вызывающих упругую деформацию детали 3.

Безусловно, неожиданным является то, что нет необходимости выполнения сквозных отверстий в детали 3 по периметру отверстия 4, подобных описанным в документах ЕР 1445670, WO 2006/122873 и WO 2007/099068, для предотвращения разрушения детали 3. Так, деталь 3 может подвергаться упругой деформации даже при высоком напряжении, т.е. при напряжении более 450 МПа для кремния, без возникновения трещин.

Таким образом, как показано на фиг.2, создание давления на верхней и нижней частях радиально расширенного участка 7 соответственно при помощи инструмента 11 и 13 в осевом направлении А вызывает упругую и пластическую деформацию расширенного участка 7 только в радиальном направлении В, т.е. в направлении детали 3. После снятия напряжения с инструментов 11 и 13 в детали 3 проходит упругое восстановление, которое создает неразъемное соединение сборки, состоящей из элемента 5 и детали 3, за счет расширенного участка 7.

Предпочтительно по изобретению параметры деформации задаются таким образом, чтобы обжимающее усилие было большим в районе зазоров между недеформированным расширенным участком 7 и стенкой отверстия 4. Предпочтительно обжимающее усилие создает перемещение в диапазоне 8-20 мкм.

В результате требуется упругая и пластическая деформация радиально расширенного участка 7 для создания упругой и пластической деформации детали 3 вокруг отверстия 4 для скрепления элемента 5, а следовательно, и деформированного расширенного участка 7 и детали 3, как показано на фиг.2. Как показано на фиг.2, также может возникнуть ситуация, при которой край расширенного участка 7 при деформации заворачивается поверх детали 3, не создавая при этом никакого осевого напряжения на детали 3. И, наконец, следует отметить, что в данном варианте осуществления изобретения обеспечивается автоматическое центрирование элемента 5 относительно детали 3.

Предпочтительно согласно изобретению в процессе сборки к детали 3 не прикладывается никакой осевой силы (которая по определению является причиной возникновения разрушений). В детали 3 создается только упругая радиальная деформация, которая управляется запрограммированным давлением инструментов 11, 13. Также следует заметить, что применение радиально расширенного участка 7, внешняя стенка которого по существу повторяет форму отверстия 4, позволяет создавать на стенке детали, окружающей отверстие 4, равномерно распределенные напряжения во время радиальной деформации В расширенного участка 7 для предотвращения разрушения детали 3, выполненной из хрупкого материала, и для компенсации любых неточностей изготовления различных элементов, таких как, например, шлицы 1.

Как показано на фиг.3 и 4, радиально расширенный участок 7 предпочтительно имеет коническое углубление для упрощения на этапе деформирования радиальной ориентации В напряжения, вызываемого деформацией промежуточной детали 7, а также для обеспечения постепенного увеличения указанного напряжения. Безусловно, наклонный участок 9, формирующий коническое углубление 10, создает поверхность, изначально контактирующую с инструментом 13, которая вырождается в окружность за счет радиальной деформации внешней стенки расширенного участка 7 в радиальном направлении с созданием постепенно увеличивающейся силы, действующей на стенку детали 3 вокруг отверстия 4.

В примерах, показанных на фиг.3 и 4, видно, что коническое углубление 10 образует плоский участок между наклонным участком 9 и участком возврата к толщине е2 элемента 5. Этот признак, т.е. сообщение конического углубления 10 участка элемента 5 с толщиной е2, как показано ниже, не является обязательным, и углубление 10 и его наклонный участок 9 могут иметь другие формы и размеры.

Безусловно, это изобретение не ограничивается продемонстрированным примером, но содержит потенциал для разработки специалистами в данной области техники различных вариантов и внесения различных изменений. В частности, деталь 3 может также фиксироваться в осевом направлении в варианте, альтернативном первому варианту осуществления изобретения.

В качестве примера на фиг.5 и 6 показан второй вариант осуществления способа. Так, на фиг.5 и 6 показан альтернативный вариант, в котором элемент 15 по существу отличается от элемента 5 тем, что он имеет буртик 16. Поэтому нижняя часть инструмента 21 изменена и имеет сквозное отверстие 22, сечение которого, по меньшей мере, равно или больше сечения элемента 15.

При этом очевидно, что элемент 5 теперь устанавливается не на радиально расширенный участок 7, а на буртик 16, на который, в случае ее наличия, устанавливается деталь 3. Кроме того, деформация радиально расширенного участка 7 в его нижней части в этом случае осуществляется не самим инструментом 21, а через буртик 16 без потери преимуществ данного способа. Таким образом, в детали 3 возникает упругое напряжение в районе расширенного участка 7, и она фиксируется относительно буртика 16 элемента 15.

В качестве примера на фиг.7-10 показан третий вариант осуществления способа. Так, на фиг.7-10 показан альтернативный вариант, в котором радиально расширенный участок 27, 27′, 27″, 27′′′ по существу отличается от радиально расширенного участка 7 первого варианта осуществления изобретения тем, что имеет буртик 26, 26′, 26″, 26′′′. В результате, в третьем варианте осуществления изобретения применяются те же инструменты 21, 13, что и в первом варианте осуществления изобретения. Таким образом, деталь 3 находится под действием упругого напряжения в районе расширенного участка 27, 27′, 27″, 27′′′ и фиксируется относительно буртика 26, 26′, 26″, 26′′′.

В первом варианте, показанном на фиг.7, расширенный участок 27 имеет коническое углубление 30, наклонный участок 29 которого непосредственно заканчивается на участке толщиной е2 элемента 25, т.е. у него отсутствует плоский участок.

Также во втором варианте расширенный участок 27′, 27″, 27′′′ может иметь коническое углубление 30′, 30″, 30′′′, наклонный участок 29′, 29″, 29′′′ которого не заканчивается на участке толщиной е2 элемента 25′, 25″, 25′′′, а отделен от него кольцом 31′, 31″, 31′′′. Кольцо может располагаться выше торца наклонного участка 29′ (см. кольцо 31′), на одной высоте с торцом наклонного участка 29″ (см. кольцо 31″) или выше торца наклонного участка 29′′′ (см. кольцо 31′′′). Безусловно, в данном втором варианте на этапе деформирования инструмент 13 располагается напротив наклонного участка 29′, 29″, 29′′′ и не контактирует с кольцом 31′, 31″, 31′′′.

Возможно комбинирование выше представленных вариантов изобретения в зависимости от области применения. Кроме того, данная сборка может применяться в качестве не ограничивающего примера для элемента часового механизма, такого как храповик, регулятор хода, балансировочная пружина, перемычка или, в более общем случае, для набора шестерен.

Также возможно использование описанного узла вместо упругих средств 48 или цилиндров 63, 66 из документа WO 2009/115463 (который включен в данный документ по ссылке) для фиксации одиночного подпружиненного балансировочного резонатора на шарнирной оси.

Безусловно, два элемента, подобных описанным в данном документе, также могут крепиться к одной оси при помощи двух отдельных узлов для объединения их соответствующего перемещения. Очевидно, что одна и та же ось может формироваться с двумя расширенными участками 7, 27, 27′, 27″, 27′′′, которые будут подвергаться деформированию.

И, наконец, узлы по изобретению могут также обеспечивать скрепление любого типа часового механизма или другого элемента, корпус которого сформирован из материала, не имеющего зоны пластичности (из кремния, кварца и т.д.) с осью, такой как, например, резонатор с поворотной вилкой, или, в более общем случае, с микроэлектромеханической системой.

Изобретение, в частности, относится к области часовых механизмов. Изобретение относится к способу сборки элемента (15), выполненного из первого материала, с деталью (3), выполненной из второго материала, не имеющего области пластичности, включающему этапы, на которых: а) формируют деталь (3) с отверстием; б) вставляют радиально расширенный участок (7) элемента (15) в отверстие без создания напряжений; в) упруго и пластично деформируют расширенный участок (7) элемента в отверстии путем перемещения двух инструментов (13, 21) навстречу друг другу в осевом направлении соответственно на верхней и нижней частях расширенного участка для создания радиального напряжения (В) на стенке детали (3), окружающей отверстие, вызывая упругую деформацию детали (3) для фиксации узла без разрушения детали. Обеспечивается отсутствие разрушающих напряжений в детали, даже в случае выполнения ее, например, из монокристаллического кремния. 15 з.п. ф-лы, 11 ил.

1. Способ сборки элемента (5, 15), выполненного из первого материала, с деталью (3), выполненной из второго материала, не имеющего области пластичности, включающий этапы, на которых:

а) формируют деталь (3) с отверстием (4);

б) вставляют радиально расширенный участок (7, 27, 27′, 27″, 27′′′) элемента (5, 15) в отверстие (4) без создания напряжений;

в) упруго и пластично деформируют расширенный участок (7, 27, 27′, 27″, 27′′′) элемента в отверстии (4) путем перемещения двух инструментов (11, 13, 21) навстречу друг другу в осевом направлении соответственно на верхней и нижней частях расширенного участка для создания радиального напряжения (В) на стенке детали (3), окружающей отверстие (4), вызывая упругую деформацию детали (3) для фиксации узла без разрушения детали.

2. Способ по п.1, отличающийся тем, что форма внешней стенки расширенного участка (7, 27, 27′, 27″, 27′′′) по существу соответствует отверстию (4) в детали (3), что обеспечивает создание по существу радиального напряжения (В) в стенке детали (3), окружающей отверстие (4).

3. Способ по п.1, отличающийся тем, что отверстие (4) детали (3) является круглым.

4. Способ по п.1, отличающийся тем, что стенка детали (3), окружающая отверстие (4), содержит шлицы (1), которые на этапе в) формируют микрожелобки на внешней поверхности расширенного участка (7, 27, 27′, 27″, 27′′′) для предотвращения относительного перемещения элементов узла.

5. Способ по п.1, отличающийся тем, что отверстие (4) детали (3) является асимметричным для предотвращения относительного перемещения элементов узла.

6. Способ по п.1, отличающийся тем, что на этапе б) разница между сечением (e1) отверстия (4) и внешним сечением (е3) расширенного участка (7, 27, 27′, 27″, 27′′′) элемента в отверстии (4) составляет примерно 10 мкм.

7. Способ по п.1, отличающийся тем, что на этапе в) за счет деформации возникает обжимающее усилие, создающее перемещение в диапазоне 8-20 мкм.

8. Способ по п.1, отличающийся тем, что на этапах б) и в) расширенный участок (7, 27, 27′, 27″, 27′′′) элемента (5, 15) в отверстии (4) удерживают в отверстии (4) при помощи двух инструментов (11, 13, 21).

9. Способ по п.1, отличающийся тем, что на этапе б) расширенный участок (7, 27, 27′, 27″, 27′′′) элемента в отверстии (4) имеет коническое углубление (10, 30, 30′, 30″, 30′′′), предназначенное для упрощения на этапе в) радиальной ориентации (В) напряжения, вызываемого деформацией расширенного участка.

10. Способ по п.1, отличающийся тем, что второй материал имеет кремниевую основу.

11. Способ по п.1, отличающийся тем, что первый материал сформирован из металлической основы или из основы из металлического сплава.

12. Способ по п.1, отличающийся тем, что деталь (3) является набором шестерен часового механизма.

13. Способ по п.1, отличающийся тем, что деталь (3) является храповиком часового механизма.

14. Способ по п.1, отличающийся тем, что деталь (3) является балансирной пружиной часового механизма.

15. Способ по п.1, отличающийся тем, что деталь (3) является резонатором.

16. Способ по п.1, отличающийся тем, что деталь (3) является микроэлектромеханической системой.

| Устройство для индицирования временных интервалов | 1978 |

|

SU699680A1 |

Авторы

Даты

2015-12-10—Публикация

2011-12-21—Подача