Область техники, к которой относится изобретение

Изобретение относится к сборочному узлу, использующему, по существу, плоский упругий фиксирующий элемент, позволяющий соединять деталь, изготовленную из материала, не обладающего используемой пластичной деформацией, т.е. обладающего очень малой пластичной деформацией, с деталью, содержащей материал другого типа.

Уровень техники, предшествующий изобретению

Существующие узлы, включающие в себя детали на основе кремния, обычно скрепляются путем склеивания. Подобная операция требует исключительно точного нанесения, что делает ее дорогостоящей.

Краткое изложение сущности изобретения

Цель настоящего изобретения заключается в устранении всех или части вышеуказанных недостатков за счет использования безклеевого узла, позволяющего скреплять деталь, изготовленную из материала, не обладающего пластичной деформацией, с деталью, содержащей пластичный материал, такой как, например, металл или металлический сплав.

Таким образом, изобретение относится к сборочному узлу, включающему в себя компонент, изготовленный по меньшей мере из первого материала, включающий в себя ось, вал или шпиндель и заплечик, вал компонента вставляется в отверстие детали, изготовленной из второго материала, характеризующейся тем, что сборочный узел включает в себя фиксирующий элемент, изготовленный из третьего материала, позволяющий упруго крепить деталь между заплечиком указанного компонента и фиксирующим элементом, а также тем, что фиксирующий элемент является прокладкой, внутренняя стенка которой радиально охватывает вал указанного элемента, а окружный участок которой прикладывает упругое осевое усилие вертикально заплечику указанного компонента с целью крепления узла из компонента-детали-фиксирующего компонента.

Подобная компоновка позволяет скреплять узел, состоящий из компонента - детали-фиксирующего элемента, без адгезивного приклеивания к обычному, прецизионному компоненту, исключая при этом воздействие на деталь разрушительных нагрузок, даже если она изготовлена, например из материала на основе кремния. На самом деле, Заявитель обнаружил, что можно конструктивно просто скреплять узел, состоящий из компонента-детали-фиксирующего элемента, в частности при относительном вращении, поскольку ранее, из-за предвзятых взглядов на механическое сопротивление деталей, изготовленных из материалов на основе кремния, считалось, что к деталям, изготовленным из материалов, не обладающих или обладающих незначительной пластичной деформацией, нельзя прикладывать осевое усилие.

По другим предпочтительным признакам изобретения:

- третий материал включает в себя металл или металлический сплав, сопротивление которого к релаксации после 10000 часов при температуре 70°C составляет по меньшей мере 50% от прикладываемого усилия, равного 75% напряжения, необходимого для достижения пластичной деформации в 0,2% третьего материала в целях сохранения прочного узла, состоящего из компонента-детали-фиксирующего элемента;

- третий материал включает в себя медь, латунь, нейзильбер (также именуемый «мельхиором» или «новым серебром»), сплав ARCAP, сплав Pfinodal, спинодальный сплав, сплав Durnico, сплав Durimphy, сплав из Cu-Ве и/или сталь марки 20АР.

- соотношение высоты к ширине у фиксирующего элемента в сечении, в осевой плоскости составляет от 0,1 до 5;

- кромки фиксирующего элемента закруглены в целях исключения любых повреждений второго материала;

- второй материал изготовлен из материала на основе кремния, такого как кремний, кварц, диоксид кремния, нитрид кремния или карбид кремния;

- указанный по меньшей мере один первый материал включает в себя металл или металлический сплав;

- вал и заплечик выполнены в виде цельной детали.

Изобретение также относится к хронометру, характеризующемуся тем, что он включает в себя по меньшей мере один сборочный узел по любому из предыдущих вариантов, деталь, не обладающая пластичной деформацией, может быть колесиком, паллетой или пружиной баланса.

Наконец, изобретение относится к способу изготовления сборочного узла, включающему в себя следующие этапы:

а) формирование компонента, изготовленного по меньшей мере из первого материала, который может быть осью, шпинделем или валом и заплечиком, детали, изготовленной из второго материала, с отверстием и фиксирующего элемента в виде прокладки, изготовленной из третьего материала, отверстие в которой меньше оси или вала указанного компонента;

b) установку вала указанного компонента в отверстие детали;

c) помещение вала в отверстие фиксирующего элемента и принудительное скользящее перемещение фиксирующего элемента относительно вала при помощи инструмента для деформирования фиксирующего элемента таким образом, чтобы окружный участок фиксирующего элемента находился наиболее близко от детали;

d) остановка и извлечение указанного инструмента после достижения заданного усилия, которое меньше предельного напряжения сдвига третьего материала, между инструментом и заплечиком указанного компонента.

Данный способ позволяет скреплять узел, состоящий из компонента-детали-фиксирующего элемента простым способом, исключающим возможность относительного перемещения. На самом деле, по настоящему изобретению предпочтительно используется лишь один фиксирующий элемент, который деформируется для достижения исключительно упругого окружного зажима. Совершенно очевидно, что подобный способ позволяет скреплять узел, состоящий из компонента-детали-фиксирующего элемента во время переналадки оборудования для производства других компонентов.

Наконец было обнаружено, что осевое напряжение, прикладываемое окружным участком фиксирующего элемента при осуществлении способа, не вызывает никаких разрушений у второго материала, который не обладает или обладает незначительной пластичной деформацией. Данное техническое преимущество позволяет значительно упростить установку деталей, которые не обладают или обладают незначительной пластичной деформацией, на поворотной оси. Понятно, что, в частности, для скрепления деталей между собой, в частности, при их относительном перемещении вокруг оси вращения поворотного вала, можно вообще не использовать клей, дополнительные фиксирующие крышки или крышки комплементарной формы.

По другим предпочтительным признакам изобретения:

- этап d) прекращают после того как усилие, прикладываемое указанным инструментом, составляет от 20% до 90% от предельного напряжения сдвига третьего материала;

- третий материал включает в себя металл или металлический сплав, сопротивление которого к релаксации после 10000 часов при температуре 70°С составляет по меньшей мере 50% от усилия, прикладываемого на этапе d), равного 75% напряжения, необходимого для достижения пластичной деформации в 0,2% третьего материала в целях сохранения прочного узла из компонента-детали-фиксирующего элемента;

- третий материал включает в себя медь, латунь, нейзильбер (также именуемый «мельхиором» или «новым серебром»), сплав ARCAP, сплав Pfinodal, спинодальный сплав, сплав Durnico, сплав Durimphy, сплав из Cu-Ве и/или сталь марки 20АР;

- соотношение высоты к ширине у фиксирующего элемента в сечении, в осевой плоскости составляет от 0.1 до 5;

- кромки фиксирующего элемента закруглены в целях исключения любых повреждений второго материала;

- второй материал изготовлен из материала на основе кремния, такого как кремний, кварц, диоксид кремния, нитрид кремния или карбид кремния;

- указанный по меньшей мере первый материал включает в себя металл или металлический сплав;

- деталь является колесной парой хронометра, паллетами хронометра или пружиной баланса хронометра.

Краткое описание чертежей

Другие признаки и преимущества станут очевидны из следующего описания, предлагаемого в качестве иллюстративного, неограничивающего примера, со ссылкой на прилагаемые чертежи, где:

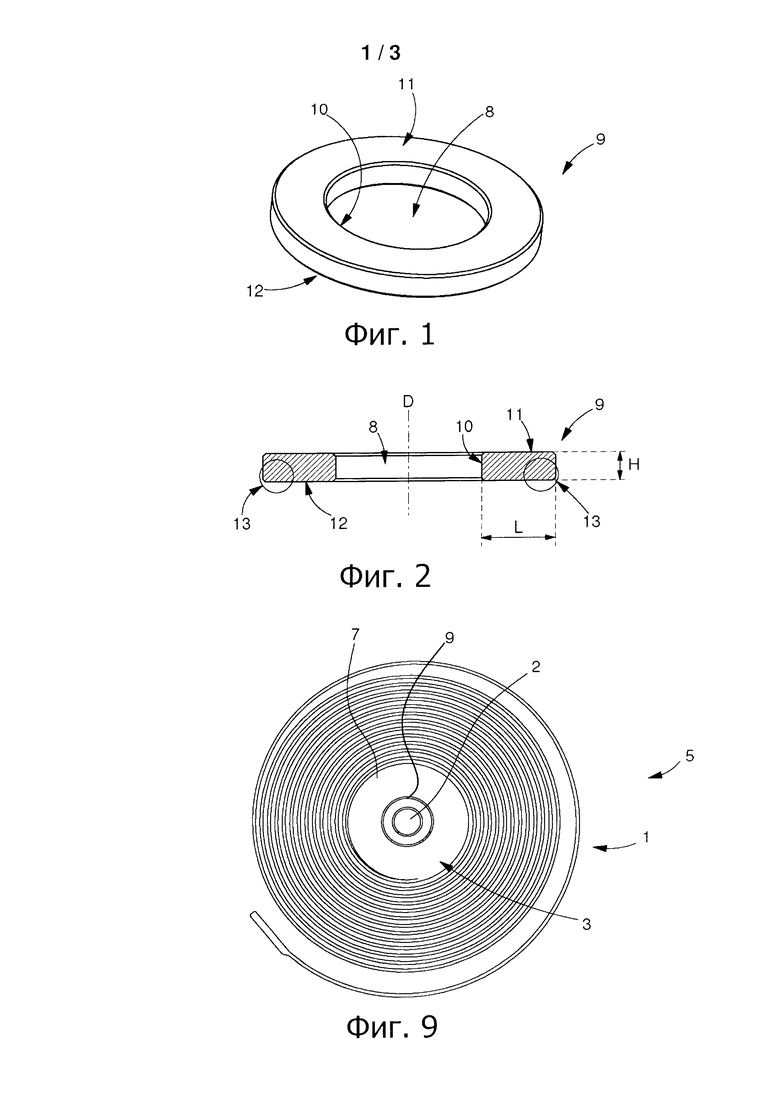

на фиг. 1 показан вид в перспективе фиксирующего элемента по изобретению;

на фиг. 2 показан вид в сечении в осевой плоскости фиксирующего элемента по фиг. 1;

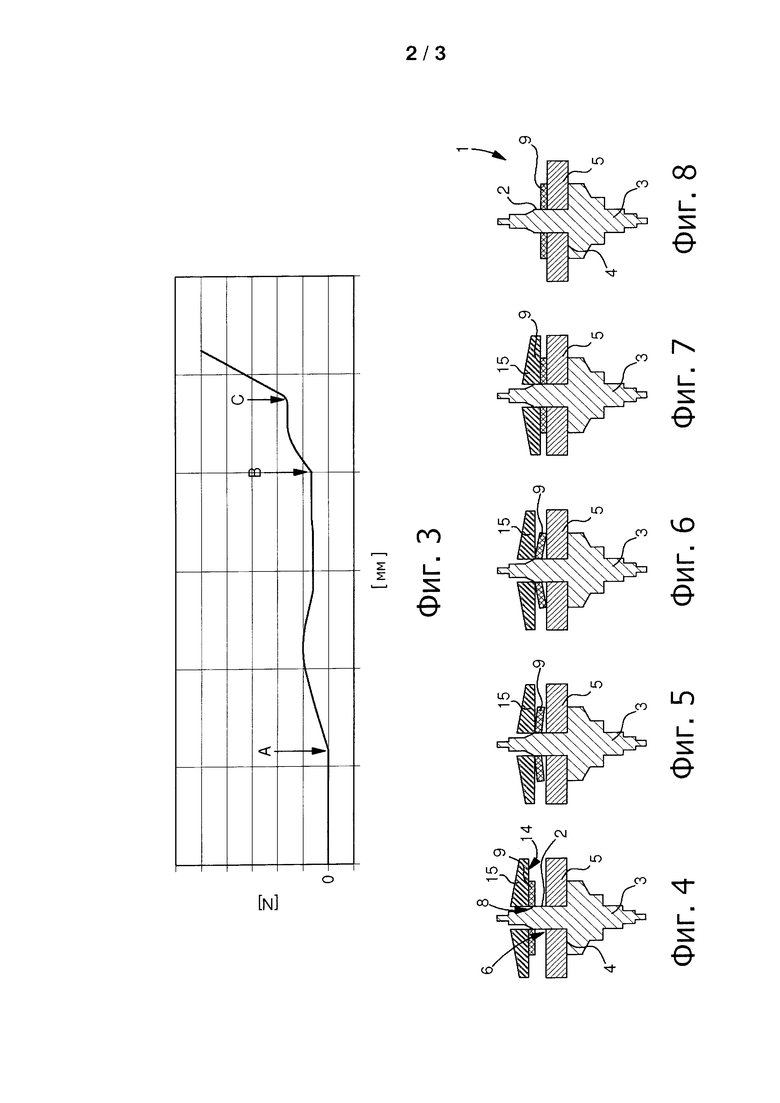

на фиг. 3 графически показано усилие, прикладываемое, согласно способу, в зависимости от осевого положения инструмента, прикладывающего указанное усилие;

на фиг. 4-8 схематически, в сечении показана последовательность этапов способа по изобретению;

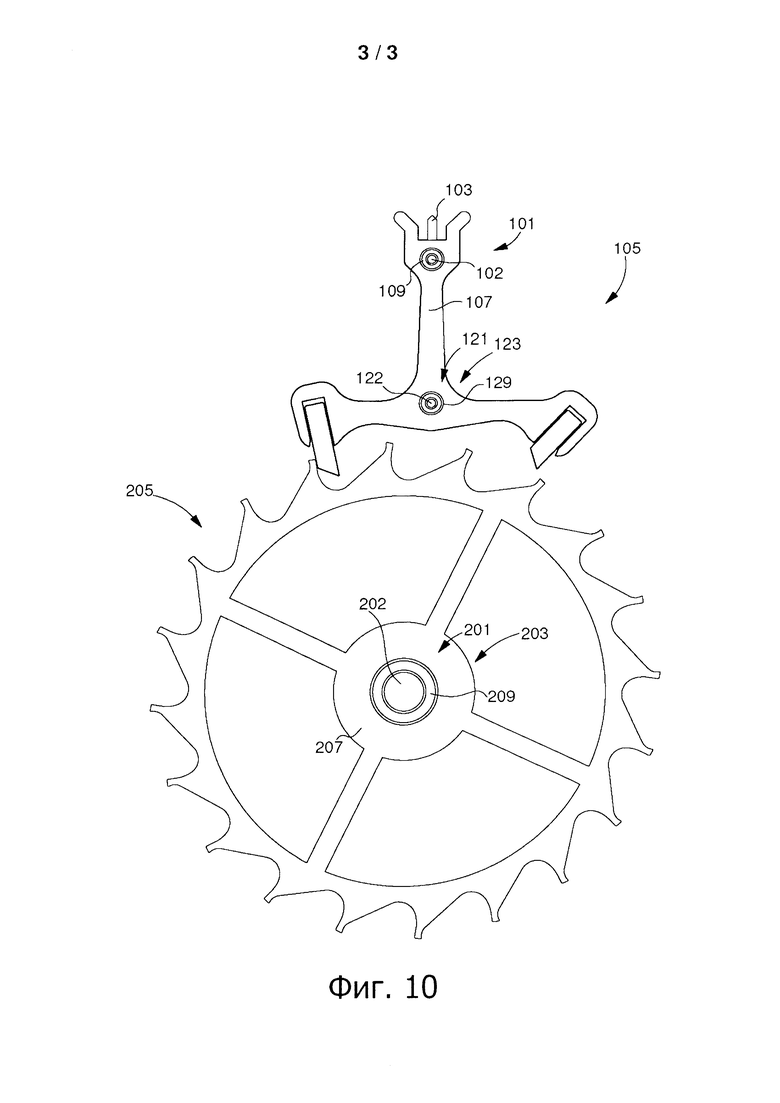

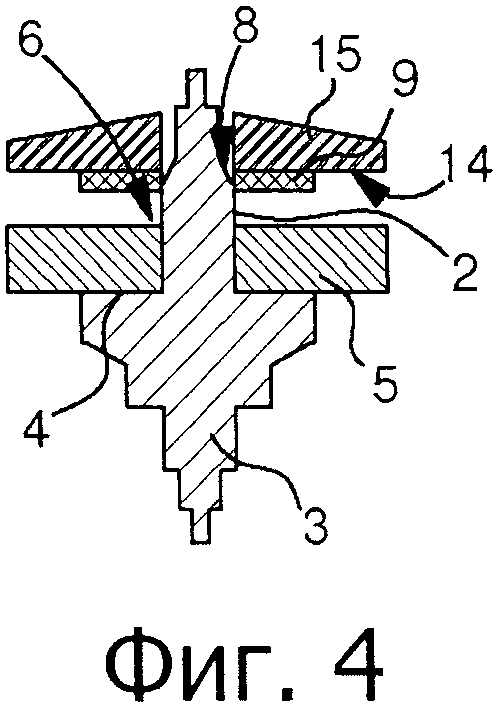

на фиг. 9 и 10 показаны частичные, схематические виды механизма хронометра с использованием сборочного узла по изобретению.

Подробное описание предпочтительных вариантов осуществления

Как отмечалось выше, изобретение относится к узлу детали, изготовленной из материала, не обладающего пластичной деформацией, т.е. имеющего очень ограниченную пластичную деформацию, с элементом, содержащим материал другого типа.

Подобный сборочный узел предназначен для использования в часовой отрасли. Между тем, возможно его использование также и в других областях, в частности, в аэронавтике, ювелирной или автомобильной отраслях или в столовой посуде.

В часовой отрасли необходимость использования подобного узла обусловлена увеличением количества хрупких материалов, таких как материалы на основе кремния, например, легированного или нелегированного монокристаллического (или поликристаллического) кремния, диоксида кремния, такого как кварц или кренезем, монокристаллического или поликристаллического корунда или, в целом, глинозема, нитрида кремния или карбида кремния. Например, возможно изготавливать пружину баланса, баланс, паллеты, мосты или даже колесные пары, такие как анкерные колеса, полностью или частично на основе хрупких материалов.

Однако использование традиционных стальных осей, валов или шпинделей, производство которых хорошо освоено, имеет определенные ограничения, которые затрудняют их сочетание с деталями, не имеющими пластичной деформации. На самом деле, при проведении испытаний не удалось использовать стальные шпиндели совместно с хрупкими деталями, не обладающими пластичной деформацией, которые систематически ломались. Например, стало очевидно, что сдвиговая деформация, возникающая при входе металлической оси в отверстие кремниевого компонента, систематически приводила к разлому компонента.

Изобретение относится к сборочному узлу 1, 101, 121, 201, включающему в себя компонент 3, 103, 123, 203, изготовленный по меньшей мере из первого материала, и включающий в себя ось 2, 102, 122, 202, заплечик 4, при этом ось компонента входит в отверстие 6, выполненное в детали 5, 105, 205, изготовленной из второго материала, не обладающего или обладающего незначительной пластичной деформацией.

Следует понимать, что ось 2, 102, 122, 202 и заплечик 4 могут быть цельной деталью, изготовленной из одного первого материала, либо ось 2, 102, 122, 202 и заплечик 4 компонента 3, 103, 123, 203 могут быть изготовлены из нескольких материалов и/или нескольких частей.

Предпочтительно по изобретению сборочный узел 1, 101, 121, 201 включает в себя фиксирующий элемент 9, 109, 129, 209, изготовленный из третьего материала, выполненный с возможностью упругого крепления детали 5, 105, 205 между заплечиком 4 компонента 3, 103, 123, 203 и фиксирующим элементом 9, 109, 129, 209. Как более наглядно показано на фиг. 8, деталь 5 прижимается к заплечику 4 компонента 3 за счет упругого усилия фиксирующего элемента 9. Простота сборочного узла 1, 101, 121, 201 по изобретению, которая не требует использования клея, дополнительных фиксирующих крышек, крышек соответствующей формы или пластичной деформации, такой как ползучесть, сразу становится очевидной.

Предпочтительно по изобретению фиксирующий элемент 9, 109, 129, 209 является прокладкой, внутренняя стенка 10 которой радиально охватывает ось 2, 102, 122, 202 компонента 3, 103, 123, 203, а окружный участок 13 прикладывает упругое осевое усилие вертикально к заплечику 4 компонента 3, 103, 123, 203 для крепления узла, состоящего из компонента 3, 103, 123, 203 - детали 5, 105, 205 - фиксирующего элемента 9, 109, 129, 209.

Из фиг. 1 и 2 также видно, что фиксирующий элемент 9, 109, 129, 209 включает в себя верхнюю поверхность 11, соприкасающуюся с предпочтительно плоским инструментом 15, и нижнюю поверхность 12, соприкасающуюся с верхней поверхностью детали 5, 105, 205.

Как поясняется ниже, было обнаружено, что осевое напряжение, прикладываемое окружным участком 13 фиксирующего элемента 9, 109, 129, 209, не вызывает разлома второго материала, который не обладает или обладает незначительной пластичной деформацией. Данное техническое преимущество позволяет существенно упростить установку детали 5, 105, 205, например, на поворотную ось 2, 102, 122, 202. Данное преимущество достигается, в частности, за счет того, что окружный участок 13 фиксирующего элемента 9, 109, 129, 209 опирается на заплечик 4, а не находиться в консольном положении относительно заплечика 4. Поэтому важно, чтобы поверхность фиксирующего элемента 9, 109, 129, 209 не выходила за пределы поверхности заплечика 4.

В примере по фиг. 1 и 2 фиксирующий элемент 9 является симметричным, т.е. поверхности 11 и 12 могут быть верхней или нижней поверхностями. Однако подобная симметрия не является обязательной и предпочтительно используется для исключения ошибок при сборке.

Упругий узел с фиксирующим элементом 9, 109, 129, 209 предпочтительно получают с использованием третьего материала, включающего в себя металл или металлический сплав, сопротивление которого к релаксации составляет по меньшей мере 50% от прикладываемого усилия. Испытания по определению данной процентной величины проводились в течение 10000 часов при температуре в 70°С и усилии, составляющем 75% от напряжения, необходимого для достижения пластичной деформации в 0,2%, т.е., по существу, предела упругости в 75% третьего материала.

Сопротивление более чем в 50% наблюдалось в том случае, если третий материал включал в себя медь, латунь, нейзильбер (также именуемый «мельхиором» или «новым серебром»), сплав ARCAP, а если третий материал включал в себя сплав Pfinodal, спинодальный сплав, сплав Durnico, сплав Durimphy, сплав из Cu-Ве и сталь марки 20АР, то сопротивление даже превышало 85%.

Применительно к часовой отрасли более предпочтительно, чтобы фиксирующий элемент 9, 109, 129, 209 выбирался из числа вышеперечисленных материалов, которые не обладают ферромагнитными свойствами, для того чтобы он был нечувствителен к воздействию электромагнитных полей, т.е. меди, латуни, нейзильбера (также именуемого «мельхиором» или «новым серебром»), сплава ARCAP, сплава Pfinodal, спинодального сплава, сплава из Cu-Ве и сплава Durimphy.

Как наиболее наглядно показано на фиг. 1 и 2, предпочтительно по настоящему изобретению соотношение (H/L) между высотой Н и шириной L у фиксирующего элемента 9, 109, 129, 209 в сечении, в осевой плоскости составляет от 0,1 до 5. Поэтому важно правильно выбрать ширину L для получения окружного участка 13, который достаточно удален от центра оси D, чтобы получить достаточно большое плечо рычага, обеспечивающее достаточное зажимное усилие для скрепления частей узла между собой. В то же время важно правильно выбрать высоту Н таким образом, чтобы она была минимальной высотой, обеспечивающую достаточную защиту второго материала, не обладающего или обладающего незначительной пластичной деформацией, и максимальной высотой, обеспечивающую при этом промежуточную деформацию, как это будет рассмотрено ниже. В этой связи следует понимать, что соотношение H/L следует выбирать в зависимости от предполагаемой области применения.

По другому предпочтительному варианту осуществления, кромки фиксирующего элемента 9, 109, 129, 209 закруглены в целях исключения любых разломов второго материала, который не обладает или обладает незначительной пластичной деформацией. На самом деле, как объясняется ниже, в зависимости от геометрии промежуточной деформации, скошенные кромки фиксирующего элемента 9, 109, 129, 209, в отличие от острых кромок, при соприкосновении с верхней поверхностью детали 5, 105, 205 не создают избыточного напряжения и/или давления на небольшом участке поверхности.

Поэтому по настоящему изобретению, при изготовлении компонента 3, 103, 123, 203, в качестве указанного по меньшей мере первого материала предпочтительно можно использовать различные материалы, такие как, например, металл или металлический сплав.

Ниже, со ссылкой на фиг. 3-8 рассматривается способ изготовления сборочного узла 1, изображенного на фиг. 9, по первому варианту осуществления изобретения.

Способ включает в себя первый этап а), предусматривающий формирование каждого из элементов сборочного узла 1. Поэтому этап а) включает в себя фазу, предусматривающую формирование по меньшей мере из первого материала компонента 3, включающего в себя ось 2 и заплечик 4, которые могут быть или не быть цельным элементом, вторую фазу, предусматривающую формирование детали 5 из второго материала, не обладающего или обладающего незначительной пластичной деформацией, такого как, например, материал на основе кремния, с отверстием 6, и третью фазу, предусматривающую формирование фиксирующего элемента 9, выполненного в виде прокладки, из третьего материала, отверстие 8 в которой меньше оси 2 компонента 3. Следует понимать, что последовательность выполнения фаз во время этапа а) не имеет значения.

Далее способ переходит ко второму этапу b), предусматривающему установку оси 2 компонента 3 в отверстии 6 детали 5. Этап b) показан на фиг. 4.

Далее способ переходит к этапу с), который включает в себя первую фазу, предусматривающую помещение оси 2 в отверстие 8 фиксирующего элемента 9. Данная первая фаза этапа с) также показана на фиг. 4. На фиг. 4 также изображен инструмент 15. Подобный инструмент 15 предпочтительно является плоским, т.е. инструмент имеет, по существу, плоскую поверхность 14, которая соприкасается с верхней поверхностью И фиксирующего элемента 9. Следует отметить, что если фиксирующий элемент 9 является симметричным, как на фиг. 1 и 2, то это исключит ошибки при сборке верхней поверхности 11 с нижней поверхностью 12.

Этап с) переходит ко второй фазе, в ходе которой фиксирующий элемент 9 принудительно со скольжением перемещают относительно оси 2 при помощи инструмента 15, деформируя фиксирующий элемент 9 таким образом, чтобы окружный участок 13 фиксирующего элемента 9 находился наиболее близко от детали 5, как это показано на фиг. 5. Понятно, что данную вторую фазу можно сравнить с операцией тугой посадки.

В результате подобной промежуточной упругой деформации, которая может вызывать отдельную пластичную деформацию внутренней стенки 10, может сложиться впечатление, что фиксирующий элемент 9 является тарельчатой шайбой. Однако данная геометрическая форма не является устойчивой, т.е. это не пластичная деформация, такая как ползучесть, и вызвана исключительно усилием, прикладываемым инструментом 15. Подобная промежуточная упругая деформация максимально усиливается наличием отверстия 8 в фиксирующем элементе 9, которое меньше оси 2 компонента 3, и использованием инструмента 15, поверхность 14 которого является, по существу, плоской.

Подобная промежуточная упругая деформация имеет очень важное значение для сборочного узла 1, поскольку в результате, как показано на фиг. 6, осевое напряжение к детали 5 прикладывается не рядом с осью 2, а, за счет плеча рычага, по ширине L фиксирующего элемента 9, к окружному участку 13 фиксирующего элемента 9. Следует понимать, что сечение заплечика 4 компонента 3 предпочтительно должно быть, по существу, равным или превышать сечение фиксирующего элемента 9 для того чтобы окружный участок 13 мог прикладывать осевое упругое усилие к заплечику 5 компонента 3.

Способ завершается на этапе d), заключающимся в остановке и извлечении инструмента 15 после того как между инструментом 15 и заплечиком 4 компонента 3 будет достигнуто заданное усилие, менее предельного напряжения сдвига. На самом деле, после упругого прижимания окружного участка 13 фиксирующего элемента 9 вертикально заплечику 4 компонента 3, инструмент 15 используется для перемещения внутренней стенки 10 наиболее близко к детали 5, таким образом, чтобы не превысить на окружном участке 13 предельное напряжение сдвига третьего материала, из которого изготовлен фиксирующий элемент 9.

Поэтому понятно, что после извлечения инструмента 15 желательно, чтобы напряжение к детали 5 прикладывалось не по всей ширине L нижней поверхности фиксирующего элемента 9, а преимущественно лишь на ее окружном участке 13. Таким образом, скрепление узла из компонента 3, детали 5 и фиксирующего элемента 9 осуществляется лишь или преимущественно за счет осевого упругого усилия, прикладываемого окружным участком 13 фиксирующего элемента 9 вертикально заплечику 4 компонента 3, в сочетании с радиальным прижимом внутренней стенки 10 фиксирующего элемента 9 к оси 2 компонента 3.

На фиг. 3 графически показано усилие, прикладываемое инструментом 15 по вышеуказанному способу в зависимости от осевого положения инструмента 15. После стрелки А начинается вторая фаза этапа с) по фиг. 5. После стрелки В окружный участок 13 фиксирующего элемента 9 начинает прижимать деталь 5, как это показано на фиг. 6. После стрелки С внутренняя стенка 10 фиксирующего элемента 9 перемещается наиболее близко к детали 5, как это показано на фиг. 7, а любое дополнительное усилие, прикладываемое инструментом 15, создает внутреннее напряжение в фиксирующем элементе 9, не влияющее на геометрическую форму фиксирующего элемента 9.

Таким образом, понятно, что элементы сборочного узла являются очень простыми, а осуществление этапов способа изготовления - очень легким. Поэтому, по первому варианту осуществления, показанному на фиг. 9, пружина 5 баланса может быть закреплена к оси 2 баланса при помощи сборочного узла 1 по изобретению. Для этого цанга 7 пружины 5 баланса крепится между шарниром 3 и фиксирующим элементом 9.

Для сведения к минимуму вероятности пластичной деформации фиксирующего элемента 9, 109, 129, 209 осуществление этапа d) прекращают после того как усилие, прикладываемое инструментом 15, достигает от 20% до 90% предельного напряжения сдвига третьего материала. Разумеется, процентное значение может быть другим в зависимости от предполагаемой области применения. Во время испытаний стало понятно, что этап d) можно однозначно прекращать, после того как усилие, прикладываемое инструментом 15, становится, по существу, равным 75% от предельного напряжения сдвига третьего материала.

Как отмечалось выше, упругий узел с фиксирующим элементом 9, 109, 129, 209 предпочтительно получают с использованием третьего материала, включающего в себя металл или металлический сплав, сопротивление которого к релаксации составляет по меньшей мере 50% от прикладываемого усилия. Испытания по определению процентной величины проводились после 10,000 часов при температуре 70°С и усилии, составляющем 75% от предельного напряжения сдвига для достижения пластичной деформации в 0.2%.

Сопротивление более чем в 50% наблюдалось в том случае, если третий материал включал в себя медь, латунь, нейзильбер (также именуемый «мельхиором» или «новым серебром»), сплав ARCAP, а если третий материал включал в себя сплав Pfinodal, спинодальный сплав, сплав Durnico, сплав Durimphy, сплав из Cu-Ве и сталь марки 20АР, то сопротивление даже превышало 85%.

Применительно к часовой отрасли более предпочтительно, чтобы фиксирующий элемент 9, 109, 129, 209 выбирался из числа вышеперечисленных материалов, которые не обладают ферромагнитными свойствами, для того чтобы он был нечувствителен к воздействию электромагнитных полей, т.е. меди, латуни, нейзильбера (также именуемого «мельхиором» или «новым серебром»), сплава ARCAP, сплава Pfinodal, спинодального сплава, сплава из Cu-Ве и сплава Durimphy.

Как наиболее наглядно показано на фиг. 1 и 2, предпочтительно по настоящему изобретению соотношение (H/L) между высотой Н и шириной L у фиксирующего элемента 9, 109, 129, 209 в сечении, в осевой плоскости составляет от 0.1 до 5. Поэтому важно правильно выбрать ширину L для получения окружного участка 13, который достаточно удален от центра оси D, чтобы получить достаточно большое плечо рычага, обеспечивающее достаточное зажимное усилие для скрепления частей узла между собой. В то же время важно правильно выбрать высоту таким образом, чтобы она была минимальной высотой, обеспечивающей достаточную защиту второго материала, не обладающего или обладающего незначительной пластичной деформацией, и максимальной высотой, обеспечивающей при этом промежуточную деформацию, как это будет рассмотрено ниже. Поэтому следует понимать, что соотношение H/L следует адаптировать в зависимости от предполагаемой области применения.

По другому предпочтительному варианту осуществления кромки фиксирующего элемента 9, 109, 129, 209 закруглены в целях исключения любых разломов второго материала. На самом деле, как было рассмотрено выше, в зависимости от геометрии промежуточной деформации, скошенные кромки фиксирующего элемента 9, 109, 129, 209, в отличие от острых кромок, при соприкосновении с верхней поверхностью детали 5, 105, 205 не создают избыточного напряжения и/или давления на небольшом участке поверхности.

Поэтому по настоящему изобретению, при изготовлении компонента 3, 103, 123, 203, в качестве указанного по меньшей мере первого материала предпочтительно можно использовать различные материалы, такие как, например, металл или металлический сплав. Таким образом, подразумевается, что ось 2, 102, 122, 202 и заплечик 4 могут быть цельной деталью, изготовленной из единственного первого материала, либо ось 2, 102, 122, 202 и заплечик 4 компонента 3, 103, 123, 203 могут быть изготовлены из нескольких материалов и/или нескольких частей.

Также следует понимать, что при использовании способа по изобретению второй материал, не обладающий или обладающий незначительной пластичной деформацией, может, в частности, включать в себя кремний, кварц, корунд, диоксид кремния, нитрид кремния или карбид кремния, не вызывая опасности разлома.

На фиг. 10 показаны другие варианты осуществления сборочных узлов 101, 121, 201 по изобретению для часовой отрасли. Паллеты 105, например, могут включать в себя два узла 101, 121 по изобретению, соответственно для крепления копья 103 и шпильки 123 к анкерной вилке 107.

Как показано на фиг. 10, каждая сборочный узел 101, 121 включает в себя анкерную вилку 107, которая закреплена между осью 102 копья 103 или осью 122 шпильки 123 и фиксирующим элементом 109, 129. Поэтому понятно, что каждая сборочный узел 101, 121 является достаточно устойчивой, чтобы исключать относительные перемещения между ее компонентами.

На этой же фигуре анкерное колесо, и в, целом, колесо 205 включает в себя, например, сборочный узел 201, предназначенный для крепления шарнира 203 к колесу 205. Как показано на фиг. 10, сборочный узел 201 включает в себя втулку 207, которая закреплена между осью 202 шарнира 203 и фиксирующим элементом 209.

Таким образом, совершенно очевидно, что типовой сборочный узел 201 может использоваться с колесными парами любого типа. Кроме этого, ось 203 может содержать неразъемное малое зубчатое колесо, образуя полную колесную пару.

Разумеется, настоящее изобретение не ограничено изображенным примером и допускает различные вариации и изменения, понятные специалистам в данной области техники. В частности, не выходя за объем изобретения, фиксирующий элемент 9, 109, 129, 209 может иметь иную геометрическую форму.

Инструмент 15 также может включать в себя, по существу, конусную поверхность 15, по существу, повторяющую форму тарельчатой шайбы, получаемой во время промежуточной упругой деформации.

Кроме этого, отверстие 6 в детали 5, 105, 205 не ограничено круговой формой и/или деталь 5, 105, 205 может быть частично пробита снизу фиксирующего элемента 9, 109, 129, 209. Так, например, не умаляя вышеуказанных преимуществ, пружину 5 баланса по фиг. 9 можно заменить на пружину 10 баланса, включающую в себя цангу 41, отверстие которой имеет, по существу, форму трилистника, как в патенте ЕР 2363762, который включен в настоящее описание в качестве ссылки.

Наконец, допустимо использовать различные «хрупкие» материалы на основе материалов из кремния или глинозема, такие как, например, керамические материалы на основе циркония или титана, или стекло. Фиксирующий элемент 9, 109, 129, 209 может быть изготовлен на основе аморфных металлов, также именуемых метглассом.

Изобретение относится к сборочному узлу, включающему в себя компонент, изготовленный по меньшей мере из первого материала, включающий в себя ось и заплечик, ось компонента входит в отверстие детали, изготовленной из второго материала, не обладающего или обладающего незначительной пластичной деформацией. Согласно изобретению сборочный узел включает в себя фиксирующий элемент, изготовленный из третьего материала, выполненный с возможностью крепления детали между заплечиком указанного компонента и фиксирующим элементом; фиксирующий элемент является прокладкой, внутренняя стенка которой радиально охватывает ось указанного компонента, а ее окружный участок прикладывает упругое радиальное усилие вертикально заплечику указанного элемента с целью скрепления узла из компонента-детали-фиксирующего элемента. 3 н. и 20 з.п. ф-лы, 10 ил.

1. Сборочный узел (1, 101, 121, 201), включающий в себя компонент (3, 103, 123, 203), изготовленный из по меньшей мере первого материала и содержащий заплечик (4) и ось (2, 102, 122, 202), которая расположена в отверстии (6) детали (5, 105, 205), изготовленной из второго материала, характеризующийся тем, что он включает в себя фиксирующий элемент (9, 109, 129, 209), изготовленный из третьего материала и выполненный с возможностью упругого крепления детали (5, 105, 205) между заплечиком (4) указанного компонента и фиксирующим элементом (9, 109, 129, 209), выполненным в виде шайбы, внутренняя стенка (10) которой радиально плотно охватывает ось (2, 102, 122, 202) указанного компонента, а окружной участок (13) которой прикладывает упругое осевое усилие вертикально к заплечику (4) указанного компонента для скрепления сборочного узла, состоящего из компонента (3, 103, 123, 203), детали (5, 105, 205) и фиксирующего элемента (9, 109, 129, 209).

2. Сборочный узел (1, 101, 121, 201) по п. 1, характеризующийся тем, что третий материал включает в себя металл или металлический сплав, сопротивление которого к релаксации после 10000 часов при температуре 70°С составляет по меньшей мере 50% от прикладываемого усилия, равного 75% напряжения, необходимого для достижения 0,2% пластической деформации третьего материала, в целях сохранения скрепленного сборочного узла, состоящего из компонента (3, 103, 123, 203), детали (5, 105, 205) и фиксирующего элемента (9, 109, 129, 209).

3. Сборочный узел (1, 101, 121, 201) по п. 2, характеризующийся тем, что третий материал включает в себя медь, латунь, нейзильбер, сплав ARCAP, сплав Pfinodal, спинодальный сплав, сплав Durnico, сплав Durimphy, сплав Cu-Be и/или сталь марки 20AP.

4. Сборочный узел (1, 101, 121, 201) по п. 1, характеризующийся тем, что соотношение (H/L) высоты (Н) к ширине (L) у фиксирующего элемента (9, 109, 129, 209) в сечении по осевой плоскости составляет от 0,1 до 5.

5. Сборочный узел (1, 101, 121, 201) по п. 1, характеризующийся тем, что кромки фиксирующего элемента (9, 109, 129, 209) скошены для предотвращения разломов второго материала.

6. Сборочный узел (1, 101, 121, 201) по п. 1, характеризующийся тем, что второй материал является материалом на основе кремния.

7. Сборочный узел (1, 101, 121, 201) по п. 6, характеризующийся тем, что второй материал включает в себя кремний, кварц, диоксид кремния, нитрид кремния или карбид кремния.

8. Сборочный узел (1, 101, 121, 201) по п. 1, характеризующийся тем, что указанный по меньшей мере один первый материал включает в себя металл или металлический сплав.

9. Сборочный узел (1, 101, 121, 201) по п. 1, характеризующийся тем, что ось (2, 102, 122, 202) и заплечик (4) выполнены в виде единой детали.

10. Часы, характеризующиеся тем, что включают в себя по меньшей мере один сборочный узел (1, 101, 121, 201) по любому из пп. 1-9.

11. Часы по п. 10, характеризующиеся тем, что деталь, изготовленная из второго материала, является подвижным узлом (205), или анкером (105), или волоском (5) баланса.

12. Способ изготовления сборочного узла (1, 101, 121, 201), включающий в себя следующие этапы:

а) изготовление компонента (3, 103, 123, 203), выполненного из по меньшей мере первого материала и включающего в себя ось (2, 102, 122, 202) и заплечик (4), детали (5, 105, 205), изготовленной из второго материала и имеющей отверстие (6), и фиксирующего элемента (9, 109, 129, 209) в виде шайбы, изготовленного из третьего материала и имеющего отверстие (8), которое меньше оси (2, 102, 122, 202) указанного компонента;

b) свободная установка оси (2, 102, 122, 202) указанного компонента в отверстие (6) детали (5, 105, 205);

с) установка оси (2, 102, 122, 202) в отверстие (8) фиксирующего элемента (9, 109, 129, 209) и перемещение с усилием путем скольжения фиксирующего элемента (9, 109, 129, 209) по оси (2, 102, 122, 202) при помощи инструмента (15) для деформирования фиксирующего элемента (9, 109, 129, 209) так, чтобы окружной участок (13) фиксирующего элемента (9, 109, 129, 209) находился наиболее близко к детали (5, 105, 205);

d) остановка и извлечение указанного инструмента после достижения заданного усилия, которое меньше предела текучести третьего материала, между инструментом (15) и заплечиком (4) указанного компонента.

13. Способ по п. 12, характеризующийся тем, что этап d) прекращают после того, как усилие, прикладываемое указанным инструментом, составляет от 20% до 90% от предела текучести третьего материала.

14. Способ по п. 12, характеризующийся тем, что третий материал включает в себя металл или металлический сплав, сопротивление которого к релаксации после 10000 часов при температуре 70°С составляет по меньшей мере 50% от усилия, прикладываемого на этапе d), равного 75% напряжения, необходимого для достижения 0,2% пластической деформации третьего материала, в целях сохранения скрепленного сборочного узла, состоящего из компонента (3, 103, 123, 203), детали (5, 105, 205) и фиксирующего элемента (9, 109, 129, 209).

15. Способ по п. 14, характеризующийся тем, что третий материал включает в себя медь, латунь, нейзильбер, сплав ARCAP, сплав Pfinodal, спинодальный сплав, сплав Durnico, сплав Durimphy, сплав Cu-Be и/или сталь марки 20AP.

16. Способ по п. 12, характеризующийся тем, что соотношение (H/L) высоты (Н) к ширине (L) у фиксирующего элемента (9, 109, 129, 209) в сечении по осевой плоскости составляет от 0,1 до 5.

17. Способ по п. 12, характеризующийся тем, что кромки фиксирующего элемента (9, 109, 129, 209) скашивают для предотвращения разломов второго материала.

18. Способ по п. 12, характеризующийся тем, что второй материал является материалом на основе кремния.

19. Способ по п. 18, характеризующийся тем, что второй материал включает в себя кремний, кварц, диоксид кремния, нитрид кремния или карбид кремния.

20. Способ по п. 12, характеризующийся тем, что указанный по меньшей мере первый материал включает в себя металл или металлический сплав.

21. Способ по п. 12, характеризующийся тем, что деталь является подвижным узлом (205) часов.

22. Способ по п. 12, характеризующийся тем, что деталь является анкером (105) часов.

23. Способ по п. 12, характеризующийся тем, что деталь является волоском (5) баланса часов.

| US2011005055 A1, 13.01.2011 | |||

| Ротор буровой установки | 1990 |

|

SU1705533A1 |

| EP1850193 A1, 31.10.2007 | |||

| US5987749 A, 23.11.1999 | |||

| CN88103053 A, 14.12.1988. | |||

Авторы

Даты

2019-02-11—Публикация

2014-10-08—Подача