Область техники, к которой относится изобретение

Изобретение относится к стабилизирующей детали и способу ее производства, а более конкретно к стабилизирующей детали типа маятниковой пружины.

Уровень техники

Стабилизирующая деталь часового механизма обычно включает в себя инерционный маховик, называемый маятником, и резонатор, называемый волоском. Эти детали имеют определяющую роль, поскольку имеют отношение к качеству работы часового механизма. В действительности, они регулируют движение, т.е. управляют частотой движения.

Маятник и волосок различны по своей природе, что делает производство стабилизирующей детали, включающее в себя производство маятника и маятникового волоска и сборку резонатора из двух деталей, чрезвычайно сложным.

Маятник и волосок производятся из различных материалов, в частности, чтобы ограничить влияние изменений температуры, но без разрешения проблем, касающихся резонансного сборочного узла.

Раскрытие изобретения

Задача настоящего изобретения - преодолеть все или часть вышеупомянутых проблем путем предложения цельной стабилизирующей детали, которая остается нечувствительной к изменениям температуры и которая получается посредством способа производства, который минимизирует трудности сборки.

Изобретение, таким образом, относится к цельной стабилизирующей детали, которая включает в себя маятник, взаимодействующий с волоском, изготовленный в слое материала на основе кремния и включающий в себя маятниковую пружину, соосно установленную на коронке, и коронку, включающую в себя одну продолжающуюся деталь, которая выступает из указанной маятниковой пружины и которая изготовлена во втором слое материала на основе кремния, отличающаяся тем, что продолжающаяся часть коронки волоска прикрепляется к маятнику.

В соответствии с другим преимущественным признаком изобретения:

- маятник имеет отверстие, которое продолжает внутренний диаметр коронки таким образом, чтобы принимать внутрь ось маятника;

- ось маятника прикрепляется к маятнику;

- ось маятника прикрепляется к маятнику введением вплотную к металлическому покрытию, сделанному в указанном отверстии;

- участок внутреннего диаметра коронки больше, чем диаметр отверстия в маятнике, чтобы предотвратить контакт плотной посадки между осью маятника и внутренним диаметром коронки;

- обод маятника является непрерывным и включает в себя адаптирующее устройство, которое способно изменять момент инерции маятника;

- обод соединен со ступицей маятника, по меньшей мере, одной спицей, которая является тонкой настолько, чтобы допускать ее деформацию в осевом и/радиальном направлении в случае какого бы то ни было удара, сообщаемого маятнику;

- адаптирующее устройство включает в себя углубления, сделанные на ободе маятника таким образом, чтобы инерция указанного маятника могла быть регулирована;

- углубления включают в себя материал с гораздо большей плотностью, чем плотность материала обода маятника, чтобы увеличивать инерцию указанного маятника;

- адаптирующее устройство включает в себя выступы, сделанные на оси маятника и включающие в себя материал с гораздо большей плотностью, чем плотность материала обода маятника, чтобы увеличивать инерцию указанного маятника;

- маятник изготавливается в третьем слое материала на основе кремния;

- указанный материал с гораздо большей плотностью распределяется на ободе в форме кольца с прорезями, включающего в себя ряд выступов, отделенных регулярными интервалами, чтобы компенсировать какое бы то ни было тепловое расширение указанного материала;

- внутренний виток пружины маятника имеет кривую типа Гроссманна, чтобы улучшить концентрическое расширение указанной пружины маятника;

- пружина маятника включает в себя, по меньшей мере, одну деталь из материала на основе диоксида кремния, чтобы придать ей большую механическую прочность и регулировать коэффициент термоупругости.

В более общих чертах, изобретение также относится к часовому механизму, отличающемуся тем, что он включает в себя цельную стабилизирующую деталь в соответствии с любым из предыдущих вариантов.

Наконец, изобретение относится к способу производства стабилизирующей детали, включающему следующие этапы:

a) обеспечение подложки, которая включает в себя верхний слой и нижний слой, изготовленные из материалов на основе кремния;

b) селективное травление, по меньшей мере, одной полости в верхнем слое, чтобы определить шаблон первой части коронки и первой части маятника, изготавливаемых из материала указанной детали на основе кремния;

c) крепление дополнительного слоя материала на основе кремния к верхнему, травленому слою подложки;

d) селективное травление, по меньшей мере, одной полости в дополнительном слое, чтобы продолжить шаблон указанных первых частей коронки и маятника и определить шаблон маятниковой пружины;

отличающийся тем, что дополнительно включает в себя следующие этапы:

e) селективное травление, по меньшей мере, одной полости в нижнем слое, чтобы определить последнюю часть маятника из материала на основе кремния указанной детали;

f) высвобождения стабилизирующей детали из подложки, что обеспечивает деталь из трех слоев материала на основе кремния.

В соответствии с другими преимущественными признаками изобретения:

- после этапа d), выполняется этап g): вторая часть указанной детали, изготавливаемой из материала на основе кремния, окисляется так, чтобы регулировать коэффициент термоупругости, а также, чтобы придать ей большую механическую прочность,

- перед этапом е), выполняется этап h): на нижнем слое селективно осаждается, по меньшей мере, одна металлическая часть указанной детали и/или вторая металлическая часть для принятия коронки, которая вводится внутрь нее;

- этап h) включает в себя этап i): выращивание указанного осажденного слоя посредством последовательных металлических слоев, по меньшей мере, частично на поверхности нижнего слоя так, чтобы образовывать металлическую часть для увеличения массы маятника, изготавливаемого из материала на основе кремния и/или второй металлической части для принятия коронки, которая вводится внутрь нее;

- этап h) включает в себя этап j): селективное травление, по меньшей мере, одной полости в нижнем слое для принятия указанной, по меньшей мере, одной металлической части, и этап k): выращивание указанного осажденного слоя посредством последовательных металлических слоев, по меньшей мере, частично в указанной, по меньшей мере, одной полости так, чтобы образовывать металлическую часть для увеличения массы маятника, изготавливаемого из материала на основе кремния, и/или вторую металлическую часть, в которую будет вводиться коронка;

- этап h) включает в себя последний этап i): полировка осажденного металлического слоя,

- на одной и той же подложке изготавливаются несколько деталей, что позволяет осуществлять серийное производство.

Краткое описание чертежей

Другие признаки и преимущества станут понятны из последующего описания, которое приводится посредством неограничивающего примера, со ссылкой на прилагаемые чертежи, в которых:

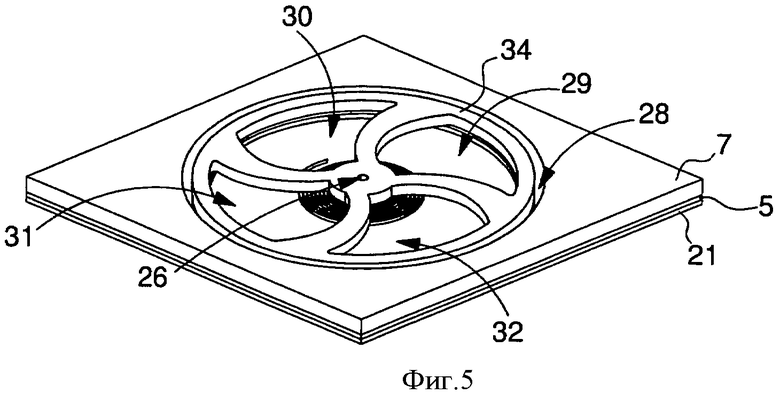

- фиг.1-5 представляют последовательные виды способа производства в соответствии с изобретением;

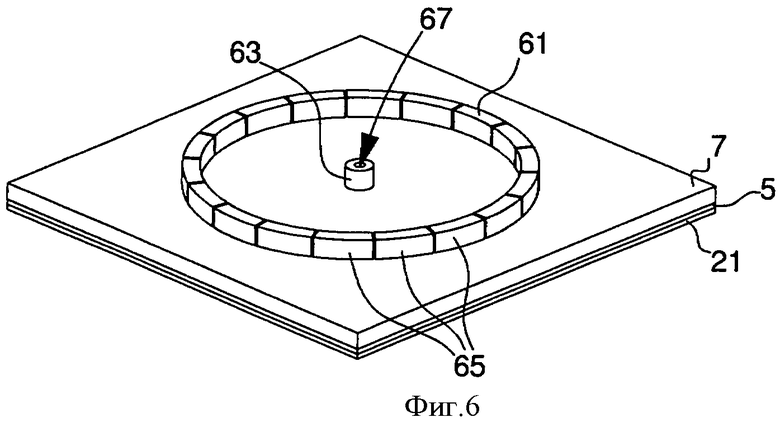

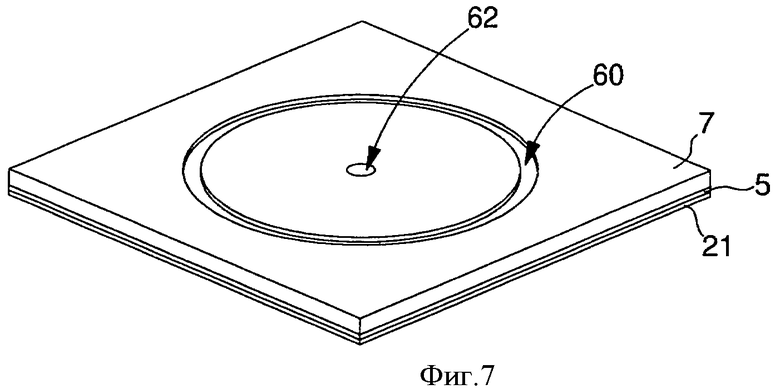

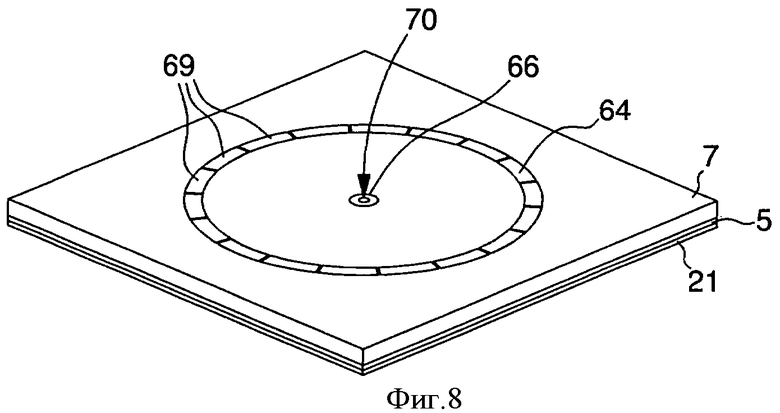

- фиг.6-8 представляют последовательные этапы альтернативных вариантов воплощения;

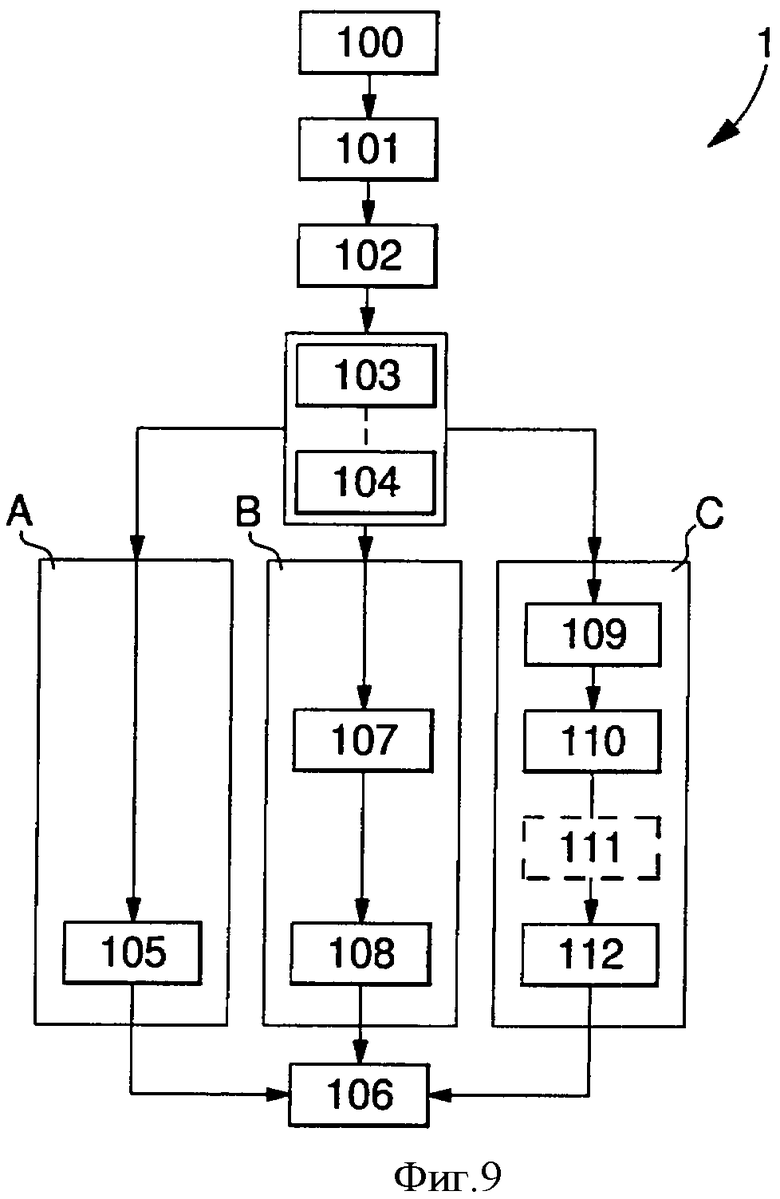

- фиг.9 представляет маршрутную карту способа в соответствии с изобретением;

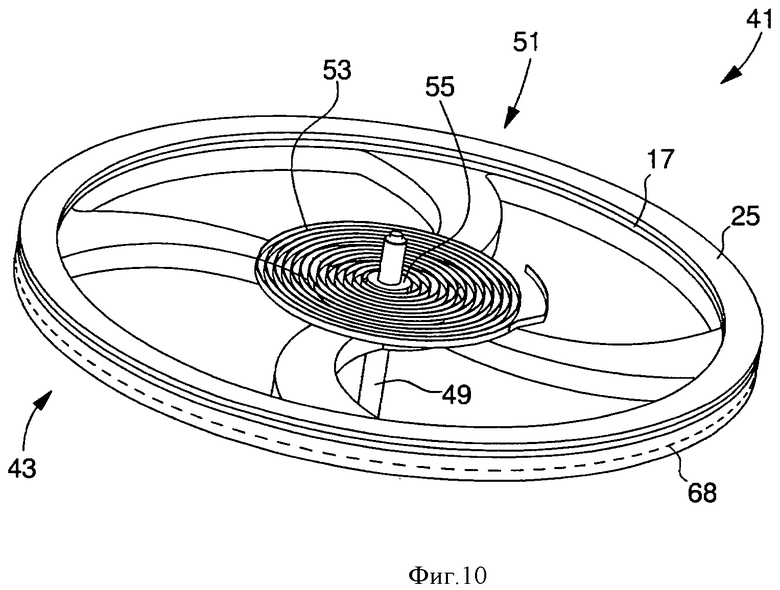

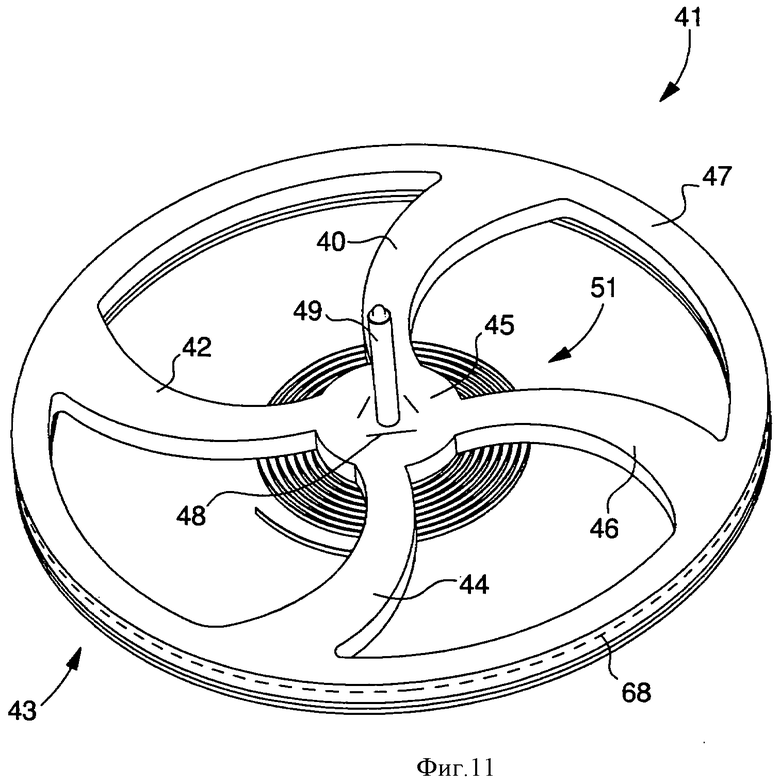

- фиг.10 и 11 представляют схемы в перспективе цельной стабилизирующей детали в соответствии с первым вариантом воплощения;

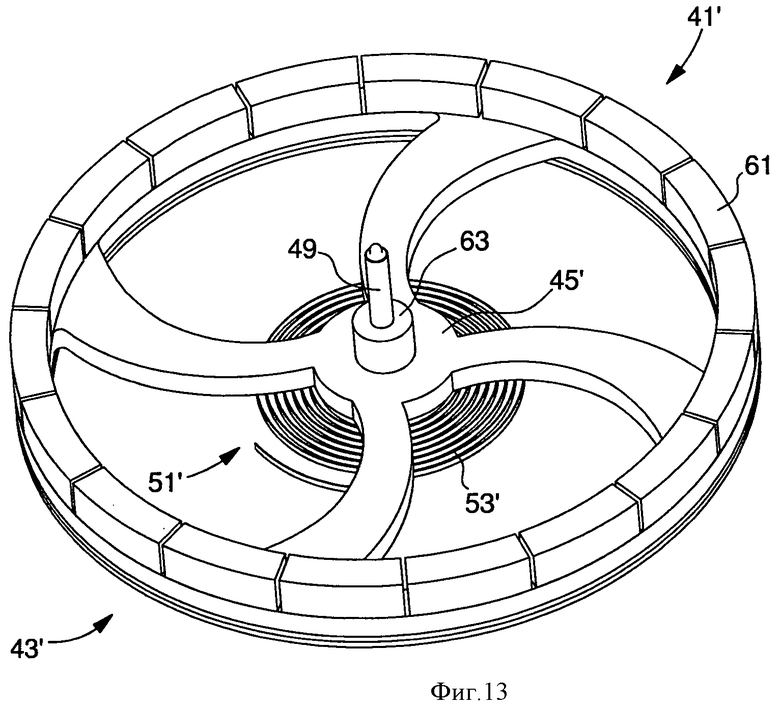

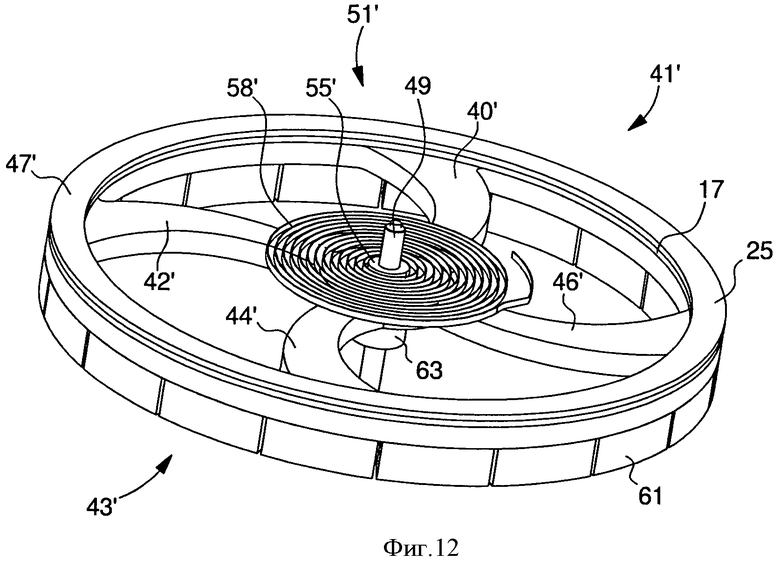

- фиг.12 и 13 представляют схемы в перспективе цельной стабилизирующей детали в соответствии со вторым вариантом воплощения;

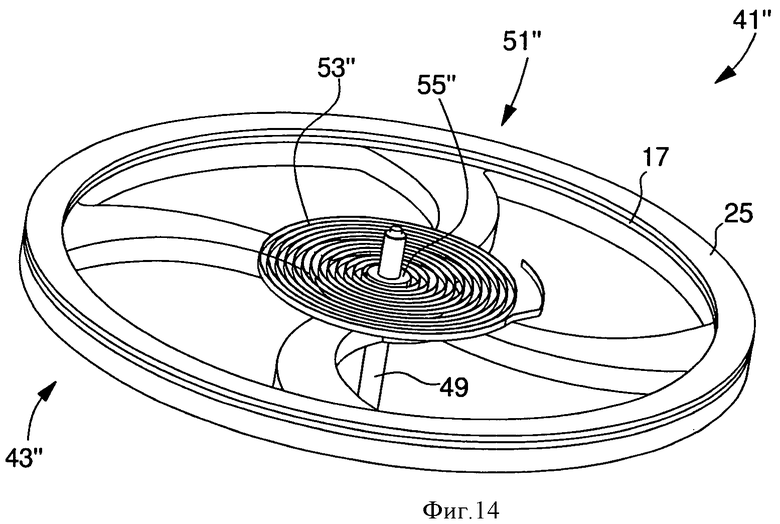

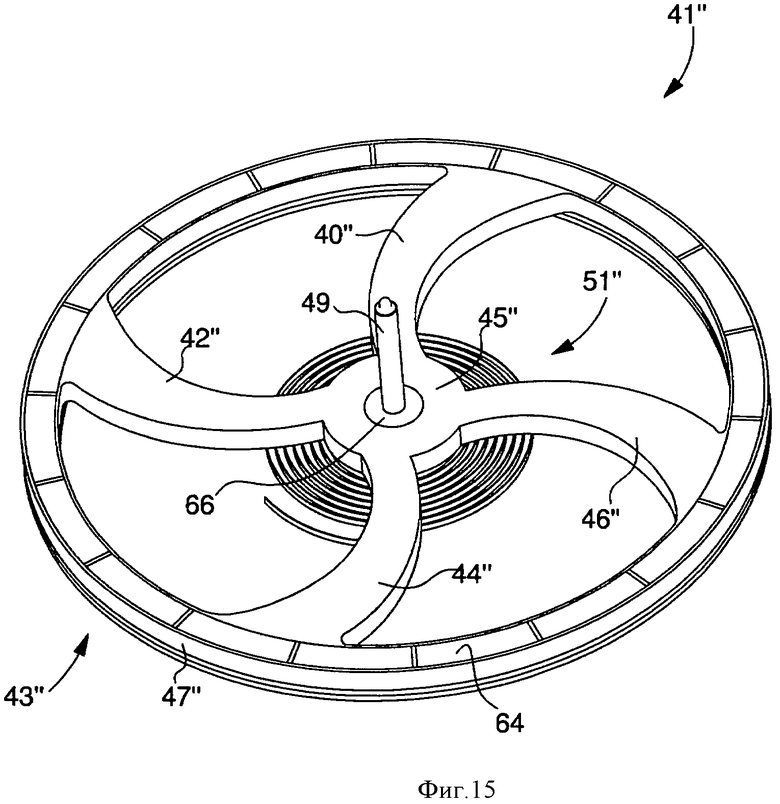

- фиг.14 и 15 представляют схемы в перспективе цельной стабилизирующей детали в соответствии с третьим вариантом воплощения;

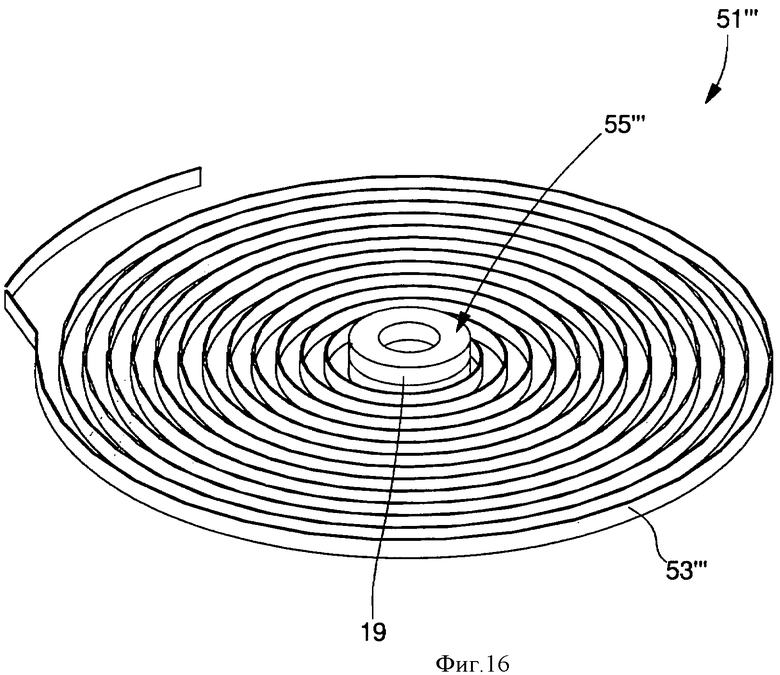

- фиг.16 представляет схему в перспективе цельного волоска в соответствии с изобретением.

Осуществление изобретения

Изобретение относится к способу, обозначенному в целом 1, для производства стабилизирующей детали 41, 41′, и 41'' для движения часового механизма. Как представлено на фиг.1-9, способ 1 включает в себя последовательные этапы формирования, по меньшей мере, одного типа цельной детали (51''', 41, 41', 41''), которая может быть полностью образована из материалов на основе кремния.

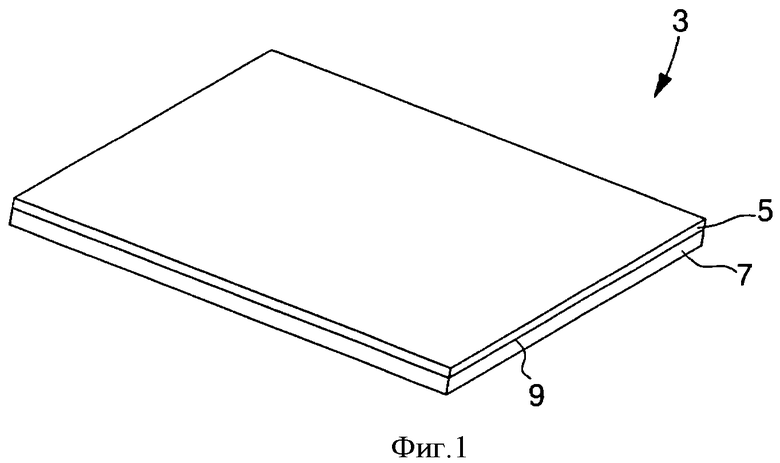

Со ссылкой на фиг.1-9, первый этап 100 состоит из обеспечения подложки 3, изготавливаемой по технологии «кремний на изоляторе» (SOI). Подложка 3 включает в себя верхний слой 5 и нижний слой 7, каждый из которых образован из материала на основе кремния. Между верхним слоем 5 и нижним слоем 7 может продолжаться промежуточный слой 9, образованный из диоксида кремния (SiO2).

Предпочтительно, на данном этапе 100 подложка 3 выбирается таким образом, что высота нижнего слоя 7 соответствует высоте одной части окончательной стабилизирующей детали 41, 41′, 41''. Кроме того, толщина нижнего слоя 7 должна быть достаточной, чтобы выдерживать усилия, задействованные при способе 1. Эта толщина должна составлять, например, от 300 до 400 мкм.

Предпочтительно, верхний слой 5 используется в качестве промежуточного средства относительно нижнего слоя 7. Поэтому высота верхнего слоя 5 будет регулироваться в соответствии с конфигурацией стабилизирующей детали 41,41',41''.В зависимости от указанной конфигурации, толщина верхнего слоя 5 может, таким образом, колебаться между 10 и 100 мкм.

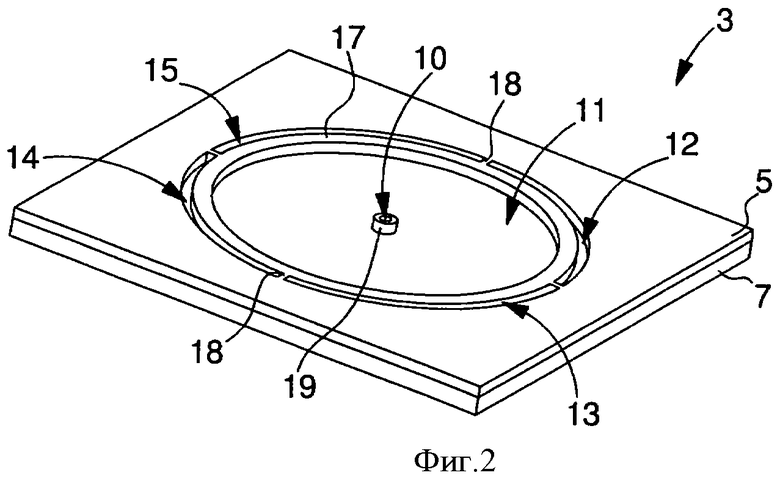

На втором этапе 101, представленном на фиг.2, производится селективное травление полостей 10, 11, 12, 13, 14 и 15 в верхнем слое 5 материала на основе кремния, например, по технологии глубокого реактивного ионного травления (DRIE). Эти полости 10, 11, 12, 13, 14 и 15 предпочтительно образуют два шаблона 17, 19, которые определяют внутренний и внешний контуры кремниевых частей стабилизирующей детали 41, 41', 41''.

В примере, представленном на фиг.2, шаблоны 17 и 19 приблизительно соосны и имеют цилиндрическую форму с круглым участком, а шаблон 17 имеет диаметр больший, чем диаметр шаблона 19. Однако преимущественно, в соответствии со способом 1, травление на верхнем слое 5 оставляет полную свободу в отношении геометрии шаблонов 17 и 19. Таким образом, шаблоны 17 и 19 не обязательно должны быть круглыми, а могут быть, например, эллиптическими и/или иметь внутренний диаметр не в форме окружности.

Предпочтительно, во время производства оставляются мостики материала 18 для удерживания стабилизирующей детали 41, 41', 41'' в подложке. В примере, представленном на фиг.2, имеются четыре мостика материала 18, которые остаются соответственно между каждой из следующих друг за другом полостей 10, 11, 12, 13, 14 и 15, распределенных по дуге окружности на периферии шаблона 17.

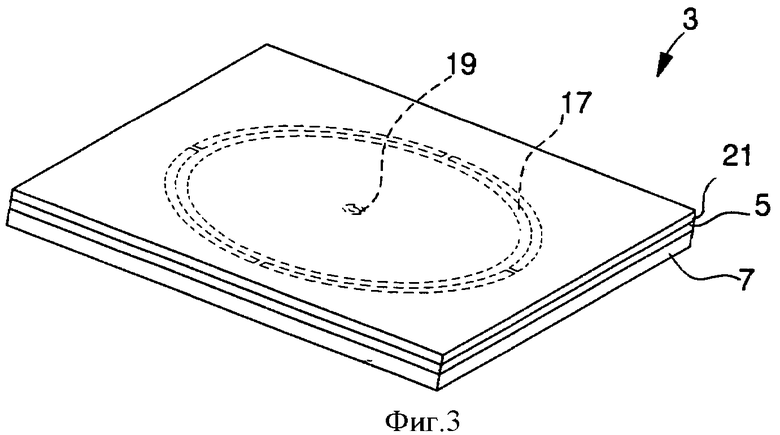

На третьем этапе 102, представленном на фиг.3, к подложке 3 добавляется дополнительный слой 21 из материала на основе кремния. Предпочтительно, дополнительный слой 21 крепится к верхнему слою 5 посредством связующего сплавления кремния (SFB). Таким образом, этап 102 покрывает верхний слой 5 связыванием верхних поверхностей шаблонов 17 и 19, с чрезвычайно высоким уровнем сцепления, с нижней поверхностью дополнительного слоя 21. Дополнительный слой 21 может иметь толщину, например, от 100 до 150 мкм.

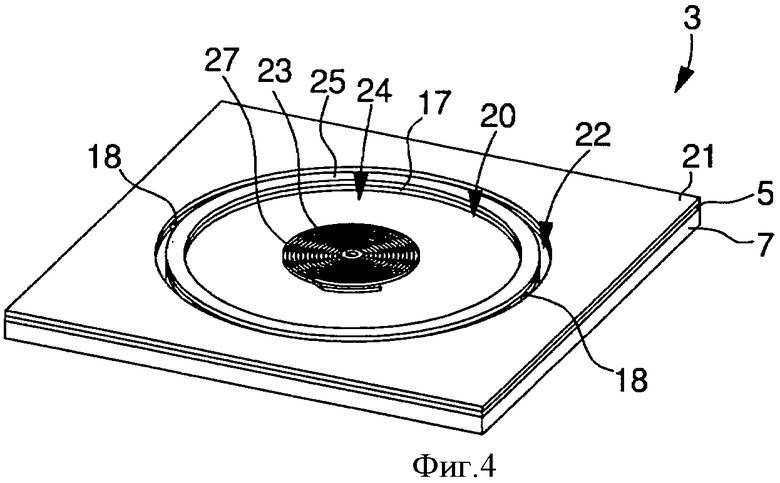

На четвертом этапе 103, представленном на фиг.4, подобно этапу 101, производится селективное травление полостей 20, 22 и 24 в дополнительном слое 21, например, по технологии глубокого реактивного ионного травления (DRIE). Эти полости 20, 22 и 24 образуют три шаблона 23, 25 и 27, которые определяют внутренний и внешний контуры кремниевых частей стабилизирующей детали 41, 41'. 41''.

В примере, представленном на фиг.4, шаблоны 23 и 25 являются приблизительно соосными и цилиндрическими с круглым сечением, а шаблон 27 имеет приблизительно форму спирали. Однако преимущественно, в соответствии со способом 1, травление на дополнительном слое 21 допускает полную свободу для геометрии шаблонов 23, 25 и 27. Таким образом, в частности, шаблоны 23 и 25 не обязательно круглые, а могут быть, например, эллиптическими или иметь не круглый внутренний диаметр. То же верно для внутренних диаметров 10 и 24, которые не обязательно круглые, а могут быть, например, многоугольными, что улучшит передачу сил напряжения при вращении с коронкой 49 соответствующей формы. Наконец, форма каждого диаметра 10, 24 может быть не одинаковой.

Предпочтительно, шаблон 23, изготовленный в дополнительном слое 21, имеет форму, подобную форме шаблона 19, изготовленного в верхнем слое, и является приблизительно отвесным относительно последнего. Это означает, что полости 10 и 24, соответственно образующие внутренний диаметр шаблонов 19 и 23, сообщаются друг с другом и находятся практически один на другом. В примере, представленном на фиг. с 10 по 15, шаблоны 23 и 19 образуют коронку 55, 55', 55'' стабилизирующей детали 41, 41', 41'', которая продолжается поперек в направлении высоты по отношению к слоям 5 и 21.

Предпочтительно, шаблон 25, изготовленный в дополнительном слое 21, имеет форму, подобную форме шаблона 17, изготовленного в верхнем слое 5, и является приблизительно отвесным относительно последнего. В приведенном примере шаблоны 25 и 17 образуют одну часть обода 47, 47', 47'' маятника 43, 43', 43'' стабилизирующей детали 41, 41', 41'', которая продолжается в направлении высоты по отношению к слоям 5 и 21. Отметим, однако, что в примере, приведенном на фиг.4, мостики материала 18 не воспроизводятся, и что полость 22 в дополнительном слое 21 образует непрерывное кольцо, в отличие от полостей 12, 13, 14 и 15, которые открываются под указанным слоем на фиг.4.

Предпочтительно, шаблоны 23 и 27 травятся в одно и то же время и образуют цельную деталь в дополнительном слое 21. В примере, представленном на фиг.10-15, шаблоны 23 и 27 образуют маятниковую пружину 53, 53', 53'' и верхнюю часть коронки 55, 55', 55'' стабилизирующей детали 41, 41', 41''. Также можно видеть, что внешняя кривая шаблона 27, представленная на фиг.4, незамкнутая. Этот последний признак, в сочетании с отделением от нижнего слоя 7, достигнутым посредством шаблона 19, означает, что указанная внешняя кривая может быть прикреплена к коронке с использованием стрелочного узла.

Однако преимущественно, в соответствии со способом 1, травление на дополнительном слое 21 допускает полную свободу в отношении геометрии шаблона 27. Таким образом, шаблон 27, в частности, не обязательно должен иметь незамкнутую внешнюю кривую, а может иметь, например, участок округлого выступа на конце внешней кривой, который может быть использован в качестве точки крепления, т.е. без потребности в стрелочном узле. Шаблон 27 может также иметь внутренний виток, содержащий кривую Гроссманна для улучшения ее концентрического расширения, как объясняется в патенте ЕР №1612627, который внедряется сюда посредством ссылки.

После четвертого этапа 103 понятно, что шаблоны 23 и 37, вытравленные в дополнительном слое 21, соединяются только низом шаблона 23, с чрезвычайно высоким уровнем сцепления над шаблоном 19, который вытравлен в верхнем слое 5 (шаблон 19 сам соединен, с чрезвычайно высоким уровнем сцепления, с нижним слоем 7). Шаблоны 23 и 27, таким образом, больше не находятся в прямом контакте с дополнительным слоем 21. Подобно этому, шаблон 25 больше не находится в прямом контакте с дополнительным слоем 21, а связан только, с чрезвычайно высоким уровнем сцепления, с шаблоном 17, который вытравлен в верхнем слое 5.

Предпочтительно, как показано пунктирными линиями на фиг.9, способ 1 может включать в себя пятый этап 104, который состоит в окислении, по меньшей мере, шаблона 27, т.е. маятниковой пружины 53, 53', 53'' стабилизирующей детали 41, 41', 41'' так, чтобы сделать указанную маятниковую пружину механически более прочной и отрегулировать ее коэффициент термоупругости. Данный этап окисления объясняется в патенте ЕР № 1422436, который внедрен сюда посредством ссылки.

На данной стадии, т.е. после этапа 103 или 104, ясно, что способ 1 преимущественно производит только волосок 51''', как видно с фиг.16. Действительно, одно из преимуществ способа 1 состоит в том, что он может непосредственно подгонять высоту шаблона 19 коронки 55, 55', 55'', 55''', выступающей из маятниковой пружины 53, 53', 53'', 53''' при помощи выбора высоты верхнего слоя 5.

Когда требуется этот продукт 51''', видимый на фиг.16, способ 1, таким образом, может быть остановлен на этапе 103 или 104 формированием мостиков материала на промежуточном этапе. Эти мостики материала могут быть сформированы либо на шаблоне 19 во время этапа 101, либо на шаблоне 27 на конце, например, последнего витка, во время этапа 103. Предпоследний этап способа 1 тогда может состоять в удалении нижнего слоя 7, например, химическим травлением и/или механическим средством. Наконец, на этапе 106 высвобождается полученная таким образом маятниковая пружина 51'''.

В соответствии с изобретением, преимущественно, если предпочтительна стабилизирующая деталь 41, 41', 41'', после четвертого этапа 103, или предпочтительно после пятого этапа 104, способ 1 может включать в себя три варианта А, В и С воплощения, как представлено на фиг.9. Однако каждый из вариантов А, В и С воплощения оканчивается одним и тем же заключительным этапом 106, который состоит в высвобождении произведенной стабилизирующей детали 41, 41', 41'' из подложки 3.

Преимущественно, этап высвобождения может быть достигнут простым приложением достаточного давления к стабилизирующей детали 41, 41', 41'', чтобы сломать мостики материала 18. Давление может быть, например, создано вручную оператором или механизмом.

В соответствии с вариантом А воплощения, на шестом этапе 105, показанном на фиг.5, производится селективное травление полостей 26, 28, 29, 30, 31 и 32, например, процессом глубокого реактивного ионного травления (DRIE), подобным тому, что использован на этапах 101 и 103, в нижнем слое 7 материала на основе кремния. Эти полости 26, 28, 29, 30, 31 и 32 образуют шаблон 34, который определяет кремниевую часть стабилизирующей детали 41.

В примере, представленном на фиг.5, шаблон 34 имеет форму приблизительно обода с четырьмя спицами 40, 42, 44, 46. Однако в соответствии со способом 1 преимущественно травление в нижнем слое 7 оставляет полную свободу в отношении геометрии шаблона 34. Таким образом, в частности, количество и геометрия спиц могут быть различными, поскольку обод не обязательно должен быть круглым, а может быть, например, эллиптическим. Кроме того, спицы 40, 42, 44, 46 могут быть тоньше так, чтобы допускать их деформацию в осевом и/или радиальном направлении в случае какого бы то ни было удара, сообщенного стабилизирующей детали.

Предпочтительно, одна часть шаблона 34, сделанного в нижнем слое 7, имеет форму, схожую с формой шаблонов 17 и 25, сделанных соответственно в верхнем слое 5 и дополнительном слое 21, и приблизительно отвесна относительно них. В примере, представленном на фиг.5, шаблон 34 образует с шаблонами 17 и 25 маятник 43 стабилизирующей детали 41, обод которого продолжается в направлении высоты по отношению ко всем слоям 5, 7 и 21.

Кроме того, предпочтительно, полость 26 шаблона 34 представляет приблизительно продолжение полостей 10 и 24, которые образуют внутренний диаметр шаблонов 19 и 23. В представленном примере последовательность полостей 24, 10 и 26 образует, таким образом, внутренний диаметр, который способен принимать ось 49 маятника стабилизирующей детали 41. Наконец, отметим, что мостики материала 18 не воспроизводятся в нижнем слое 7 и что полость 28, подобно полости 22, образует непрерывное кольцо, в отличие от полостей 12, 13, 14 и 15, которые открываются под указанной полостью на фиг.5.

После шестого этапа 105 понятно, что шаблон 34, вытравленный в нижнем слое 7, соединен только, с чрезвычайно высоким уровнем сцепления, с шаблонами 17 и 19, которые вытравлены в верхнем слое 5. Шаблон 34 больше не находится в прямом контакте с нижним слоем 7.

После окончательного этапа 106, объясненного выше, первый вариант А воплощения производит, таким образом, цельную стабилизирующую деталь 41, образованную целиком в материалах на основе кремния, как показано на фиг.10 и 11. Таким образом, понятно, что больше не существует никаких проблем сборки, поскольку сборка выполняется прямо во время производства стабилизирующей детали 41. Последняя включает в себя маятник 43, ступица 45 которого соединена в радиальном направлении с ободом 47 четырьмя спицами 40, 42, 44 и 46, и в радиальном направлении с волоском 51, который включает в себя маятниковую пружину 53 и коронку 55.

Как объяснялось выше, обод 47 формируется периферическим кольцом шаблона 34 нижнего слоя 7, а также шаблонами 17 и 25 соответственно верхнего слоя 5 и промежуточного слоя 21. Кроме того, коронка 55 образуется шаблоном 23 дополнительного слоя 21 и шаблоном 19 верхнего слоя 5. Этот шаблон 19 предпочтительно используется в качестве разделительного материала между волоском 51 и маятниковой пружиной 53 таким образом, что маятниковая пружина 53 может быть, например, прикреплена к коронке при помощи стрелочного узла. Шаблон 19 полезен также в качестве направляющего средства для волоска 51 посредством увеличения высоты коронки 55.

Однако в соответствии со способом 1, преимущественно, травление, произведенное на дополнительном слое 21, допускает полную свободу в отношении маятниковой пружины 53. Таким образом, маятниковая пружина 53, в частности, не обязательно должна иметь незамкнутую внешнюю кривую, а может, например, иметь на конце внешней кривой участок округлого выступа, который может быть использован в качестве точки крепления, т.е. без использования стрелочного узла.

Предпочтительно, стабилизирующая деталь 41 может принимать ось 49 маятника через полости 24, 10 и 26. Преимущественно, в соответствии с изобретением, поскольку стабилизирующая деталь является цельной, нет необходимости прикреплять ось 49 к коронке 55 и к маятнику 43, а достаточно только к одной из этих двух деталей.

Предпочтительно, ось 49 маятника подлежит креплению к внутреннему диаметру 26 маятника 43, например, с использованием пружинного средства 48, вытравленного в ступице 45 на основании кремния во время этапа 105. Это пружинное средство 48 может, например, принимать форму, как, например, форма средства, раскрытого на фиг.10А-10Е патента ЕР № 1655642 или средства, раскрытого на фиг.1, 3 и 5 патента ЕР № 1584994, указанные патенты внедрены посредством ссылки. Кроме того, предпочтительным образом, участки полостей 24 и 10 имеют бóльшие размеры, чем размеры полости 26, так, чтобы предотвратить вхождение оси 49 маятника в плотный контакт с коронкой 55.

Таким образом, понятно, что сила волоска 51 направляется на маятник 43 только коронкой и наоборот, поскольку все три фрагмента образованы в одной детали. Ось 49 маятника, таким образом, принимает силы только от стабилизирующей детали 41 через ступицу 45 маятника 43.

В соответствии со вторым вариантом В воплощения, после этапа 103 или 104 способ 1 включает в себя шестой шаг 107, показанный на фиг.6, включающий в себя осуществление процесса LIGA (рентгенолитография, гальваника и формовка, от немецкого "röntgenLlthographie, Galvanoformung & Abformung"). Данный процесс включает в себя последовательность этапов для электролитического осаждения металла на нижнем слое 7 подложки 3 в определенной форме с применением фотоструктурированной смолы. Поскольку процесс LIGA (рентгенолитография, гальваника и формовка) хорошо известен, более подробное его описание его здесь не приводится. Предпочтительно, осажденный металл может быть, например, золотом, никелем или сплавом этих металлов.

В примере, приведенном на фиг.6, этап 107 может состоять в осаждении кольца 61 с прорезями и/или цилиндра 63. В примере, приведенном на фиг.6, кольцо 61 имеет ряд выступов 65, приблизительно в виде дуг окружности, и используется для увеличения массы будущего маятника 43'. Действительно, одним из преимуществ кремния является его нечувствительность к изменениям температуры. Однако он имеет недостаток, состоящий в обладании низкой плотностью. Первый признак изобретения состоит, таким образом, в увеличении массы маятника 43' с использованием металла, полученного электролитическим осаждением для увеличения инерции будущего маятника 43'. Однако для сохранения преимуществ кремния, металл, осажденный на нижнем слое 7, включает в себя зазор между каждым выступом 65, который может компенсировать какое бы то ни было тепловое расширение кольца 61.

В примере, представленном на фиг.6, цилиндр 63 не принимает ось 49 маятника, которая преимущественно вводится в него. Действительно, другая проблема кремния состоит в том, что он имеет чрезвычайно малые зоны пластичности и упругости, что означает его чрезвычайную хрупкость. Другой признак изобретения состоит, таким образом, в креплении оси 49 маятника вплотную не к материалу на основе кремния маятника 43', а к внутреннему диаметру 67 металлического цилиндра 63, электролитически осажденного во время этапа 107. Преимущественно, в соответствии со способом 1, цилиндр 63, полученный электролитическим осаждением, допускает полную свободу в отношении его геометрии. Таким образом, внутренний диаметр 67, в частности, не обязательно должен быть круглым, а может быть, например, многоугольным, что может улучшить передачу усилия во вращении с осью 49 соответствующей формы.

На седьмом этапе 108, подобно этапу 105, показанному на фиг.5, производится селективное травление полостей в нижнем слое 7 материала на основе кремния, например, методом глубокого реактивного ионного травления (DRIE). Эти полости образуют шаблон маятника, подобный шаблону 34 из варианта А воплощения. Как представлено в примере фиг.12 и 13, полученный шаблон может иметь форму обода с четырьмя спицами 40', 42', 44', 46'. Однако преимущественно, в соответствии со способом 1, травление на нижнем слое 7 допускает полную свободу в отношении геометрии шаблона 34. Таким образом, количество и геометрия спиц, в частности, может быть различной, а обод не обязательно должен быть круглым, а может быть, например, эллиптическим. Кроме того, спицы 40', 42', 44', 46' могут быть тоньше, чтобы допускать деформацию в осевом и/или поперечном направлении в случае какого бы то ни было удара, сообщаемого стабилизирующей детали.

Предпочтительно, одна часть шаблона маятника, изготовленная в нижнем слое 7, имеет форму, подобную форме шаблонов 17 и 25, изготовленных на этапах 101 и 103 соответственно в верхнем слое 5 и дополнительном слое 21, и отвесна относительно них. В примере, представленном на фиг.12 и 13, образуется шаблон маятника с шаблонами 17 и 25 и металлическими частями 61 и/или 63, маятника 43' стабилизирующей детали 41', обод 47' которого, таким образом, продолжается в направлении высоты по отношению ко всем слоям 5, 7 и 21 металлических деталей 61 и/или 63.

Кроме того, как в варианте А воплощения, предпочтительно, последующие полости образуют тогда внутренний диаметр, который может принимать ось 49 стабилизирующей детали 41'. Наконец, отметим, что мостики материала 18 также не должны воспроизводиться в нижнем слое 7.

После седьмого этапа 108 понятно, что шаблон, вытравленный в нижнем слое 7, соединен, с чрезвычайно высоким уровнем сцепления, только с шаблонами 17 и 19 нижнего слоя 5, которые были вытравлены во время этапа 101. Шаблон маятника, таким образом, больше не находится в прямом контакте с нижним слоем 7.

После заключительного этапа 106, объясненного выше, второй вариант В воплощения производит, таким образом, цельную стабилизирующую деталь 41', образованную, как видно на фиг.12 и 13, из материалов на основе кремния с одной или двумя металлическими частями 61, 63. Понятно, что больше не существует никаких проблем со сборкой, поскольку сборка выполняется непосредственно во время производства стабилизирующей детали 41'. Последняя включает в себя маятник 43', ступица 45' которого соединяется в радиальном направлении с ободом 47' четырьмя спицами 40', 42', 44' и 46', а в осевом направлении с волоском 51', который включает в себя маятниковую пружину 53' и коронку 55'.

Как объяснялось выше, обод 47' образован периферическим кольцом шаблона маятника нижнего слоя 7, а также шаблонами 25 и 17 верхнего слоя 5 и дополнительного слоя 21 и, возможно, металлической частью 61. Кроме того, коронка 55' образована шаблоном 23 дополнительного слоя 21 и шаблоном 19 верхнего слоя 5. Этот шаблон 19 предпочтительно используется в качестве разделительного средства между волоском 51' и маятником 43' так, что маятниковая пружина 53' может быть прикреплена к коронке с использованием стрелочного узла. Шаблон 19 также полезен в качестве направляющего средства для волоска 51' посредством увеличения высоты коронки 55'.

Однако в соответствии со способом 1, преимущественно, травление на дополнительном слое 21 оставляет полную свободу в отношении геометрии маятниковой пружины 53'. Таким образом, маятниковая пружина 53' не обязательно должна иметь незамкнутую внешнюю кривую, а может, например, иметь участок округлого выступа на конце внешней кривой так, чтобы быть использованным в качестве фиксированной точки крепления, т.е. без потребности в стрелочном узле.

Предпочтительно, стабилизирующая деталь способна принимать ось 49 маятника в свой внутренний диаметр. В соответствии с изобретением, преимущественно, поскольку стабилизирующая деталь 41' является цельной, нет необходимости в креплении оси 49 маятника к коронке 55' и к маятнику 43', а только к одной из этих деталей.

В примере, представленном на фиг.12 и 13, ось 19 маятника крепится, предпочтительно, к внутреннему диаметру 67 металлической части 63, например, введением в него. Кроме того, предпочтительно, участки полостей 24 и 10 имеют бóльшие диаметры, чем внутренний диаметр 67 металлической части 63, чтобы предотвратить контакт плотной посадки с коронкой 55'.

Поэтому понятно, что давление волоска 51' передается маятнику 43' коронкой 55' и наоборот, поскольку все три фрагмента образованы в виде цельной детали. Ось 49 маятника, таким образом, предпочтительно получает силы только от стабилизирующей детали 41' через металлическую часть 63 ступицы 45' маятника 43'.

Кроме того, поскольку была осаждена металлическая часть 61, инерция маятника 43', предпочтительно, увеличивается. Действительно, поскольку плотность металла значительно больше, чем плотность кремния, увеличивается масса маятника 43', а попутно, и его инерция.

В соответствии с третьим вариантом С воплощения, после этапа 103 или 104, способ 1 включает в себя шестой этап 109, показанный на фиг.7, состоящий в селективном травлении полостей 60 и/или 62 в нижнем слое 7 на ограниченную глубину, например, при помощи процесса глубокого реактивного ионного травления (DRIE). Эти полости 60, 62 образуют углубления, которые могут быть использованы в качестве контейнеров для, по меньшей мере, одной металлической части. Как в примере, представленном на фиг.7, полученные полости 60, 62 могут соответственно принимать форму кольца или диска. Однако в соответствии со способом 1, преимущественно, травление нижнего слоя 7 допускает полную свободу в отношении геометрии полостей 60 и 62.

На седьмом этапе 110, как представлено на фиг.8, способ 1 включает в себя выполнение процесса гальванического выращивания или LIGA (рентгенолитография, гальваника и формовка) для заполнения полостей 60, 62 в соответствии с определенной металлической формой. Предпочтительно, осаждаемый металл может быть, например, золотом или никелем.

В примере, представленном на фиг.8, этап 110 может состоять из осаждения кольца 64 с прорезями в полости 60 и/или цилиндра 66 в полости 62. Кроме того, в примере, представленном на фиг.8, кольцо 64 имеет ряд выступов 69 приблизительно в виде дуг окружности и используется для увеличения массы маятника 43''. Как уже объяснялось выше, проблемой кремния является его низкая плотность. Как и варианте В воплощения, признак изобретения состоит в увеличении массы маятника 43'', используя осажденный металл, чтобы увеличить инерцию будущего маятника 43''. Однако, чтобы сохранить преимущества кремния, металл, осажденный в нижнем слое 7, включает в себя пространство между каждым выступом 69 так, чтобы компенсировать какое бы то ни было тепловое расширение кольца 64.

В примере, приведенном на фиг.8, цилиндр 66 предназначен для принятия оси 49 маятника, которая преимущественно вводится в него. Действительно, как уже объяснялось выше, один преимущественный признак изобретения состоит в креплении оси 49 маятника вплотную не к материалу на основе кремния, а внутреннему диаметру 70 металлического цилиндра 66, который электролитически осаждается во время этапа 110. В соответствии со способом 1, электролитически осажденный цилиндр 66 допускает полную свободу в отношении его геометрии. Таким образом, внутренний диаметр 70, в частности, не обязательно круглый, а, например, многоугольный, что может улучшить передачу силы во вращении с осью 49 маятника соответствующей формы.

Предпочтительно, способ 1 может включать восьмой этап 111, состоящий в полировке осажденного слоя (слоев) 64, 66 металла, чтобы сделать их ровными.

На девятом этапе 112, подобном этапам 105 или 108, показанным на фиг.5, производится селективное травление полостей в нижнем слое 7 материала на основе кремния, например, при помощи процесса глубокого реактивного ионного травления (DRIE). Эти полости образуют шаблон маятника, подобный шаблону 34 первого варианта А воплощения. Как представлено в примере с фиг.14 и 15, полученный шаблон может приблизительно иметь форму обода с четырьмя спицами 40'', 42'', 44'', 46''. Однако в соответствии со способом 1, травление на нижнем слое 7 преимущественно допускает полную свободу в отношении геометрии шаблона 34. Таким образом, количество и геометрия спиц 40'', 42'', 44'', 46'' может быть различной, а обод не обязательно должен быть круглым, а может быть, например, эллиптическим. Кроме того, спицы могут быть тоньше, чтобы допускать их деформацию в осевом и/или радиальном направлении в случае какого бы то ни было удара, сообщаемого стабилизирующей детали.

Предпочтительно, шаблон маятника, изготовленный в нижнем слое 7, имеет форму, подобную форме шаблонов 17 и 25, изготовленных соответственно во время этапов 101 и 103 в верхнем слое 5 и дополнительном слое 21, и является приблизительно отвесным относительно них. В приведенном примере шаблон маятника образует, вместе с шаблонами 17 и 25 и металлическими частями 64 и/или 66, маятник 43'' стабилизирующей детали 41'', обод 47'' которой продолжается, таким образом, поперек вершины всех слоев 5, 7 и 21.

Кроме того, предпочтительно, как в вариантах А и В воплощения, последующие полости образуют, таким образом, внутренний диаметр, который может принимать ось 49 стабилизирующей детали 41''. Наконец, отметим, что мостики материала 18 больше не воспроизводятся в нижнем слое 7.

После этого девятого этапа 112 понятно, что шаблон маятника, вытравленный в нижнем слое 7, соединен, с чрезвычайно высокой степенью сцепления, только с шаблонами 17 и 19 верхнего слоя 5, вытравленными во время этапа 101. Шаблон маятника, таким образом, больше не находится в прямом контакте с нижнем слоем 7.

После заключительного этапа 106, объясненного выше, как видно на фиг.14 и 15, получается цельная стабилизирующая деталь 41'', образованная из материалов на основе кремния, с одной или двумя металлическими частями 64, 66. Таким образом, понятно, что больше не существует проблем со сборкой, поскольку сборка выполняется непосредственно во время производства стабилизирующей детали 41''. Последняя включает в себя маятник 43'', ступица 45'' которого соединена в радиальном направлении с ободом 47'' четырьмя спицами 40'', 42'', 44'' и 46'' и в осевом направлении с волоском 51'', который включает в себя маятниковую пружину 53''и коронку 55''.

Как объяснялось выше, обод 47'' образован периферическим кольцом шаблона маятника нижнего слоя 7, а также шаблонами 25 и 17 соответствующих верхнего слоя 5 и дополнительного слоя 21 и, возможно, металлической частью 64. Кроме того, коронка 55'' образована шаблоном 23 дополнительного слоя 21 и шаблоном 19 верхнего слоя 5. Предпочтительно, этот шаблон 19 используется в качестве разделительного средства между волоском 51'' и маятником 43'' таким образом, что маятниковая пружина 53'', например, может быть прикреплена к коронке при помощи стрелочного узла. Шаблон 19 также полезен в качестве направляющего средства для волоска 51'' посредством увеличения высоты коронки 55''.

Однако в соответствии со способом 1 преимущественно, травление на дополнительном слое 21 оставляет полную свободу в отношении геометрии маятниковой пружины 53''. Таким образом, маятниковая пружина 53'', в частности, не обязательно должна иметь незамкнутую внешнюю кривую, а может, например, иметь участок округлого выступа на конце внешней кривой, который может быть использован в качестве фиксированной точки крепления, т.е. без потребности в стрелочном узле.

Предпочтительно, стабилизирующий элемент 41' способен принимать ось 49 маятника в свой внутренний диаметр. Преимущественно, в соответствии с изобретением, поскольку стабилизирующая деталь 41'' является цельной, нет необходимости в креплении оси 49 маятника к коронке 55'' и к маятнику 43'', а только к одной из этих двух деталей.

В примере, представленном на фиг.14 и 15, ось 49 маятника закрепляется во внутреннем диаметре 70 металлической детали 66, например, введением внутрь него. Кроме того, предпочтительно, участки полостей 24 и 10 имеют бóльшие размеры, чем внутренний диаметр 70 металлической детали 66, чтобы предотвратить вхождение оси 49 маятника в контакт плотной посадки с коронкой 55''.

Вследствие этого понятно, что давление волоска передается маятнику 43'' только коронкой 55'' и наоборот, поскольку все три части образованы в виде цельной детали. Ось 49 маятника, таким образом, предпочтительно принимает силы давления только от стабилизирующей детали 41'' через металлическую часть 66 ступицы 45'' маятника 43''.

Кроме того, поскольку была осаждена металлическая часть 64, инерция маятника 43'' преимущественно усиливается. Действительно, поскольку плотность металла значительно выше, чем плотность кремния, увеличивается масса маятника 43'', а попутно, его инерция.

В соответствии с тремя вариантами А, В, и С воплощения, следует понимать, что окончательная стабилизирующая деталь 41, 41' и 41'' собирается, таким образом, еще до структурирования, т.е. до травления и/или внесения изменений электролитическим осаждением. Это преимущественно минимизирует разброс, создаваемый существующими сборками маятниковой пружины с волоском.

Следует также отметить, что очень хорошая структурная точность глубокого реактивного ионного травления уменьшает начальный радиус каждой из маятниковых пружин 53, 53', 53'', 53''', т.е. исходя из этого, внешний диаметр коронки 55, 55', 55'', 55''', что допускает миниатюризацию внутреннего и внешнего диаметров коронки.

Преимущественно, в соответствии с изобретением, понятно, что на одной и той же подложке 3 возможно изготовить несколько стабилизирующих деталей 41, 41' и 41'', что допускает серийное производство.

Конечно, настоящее изобретение не ограничивается приведенными примерами, но возможны различные варианты и изменения, которые будут понятны специалистам. В частности, шаблоны 17 и 25, вытравленные во время этапов 101 и 103 в слоях 5 и 21, не должны ограничиваться до состояния плоской поверхности, но могут включать, во время указанных этапов, по меньшей мере, один орнамент для украшения, по меньшей мере, одной из поверхностей обода 47, 47', 47'', что может быть полезно, в частности, для часовых механизмов с открытой структурой.

Возможно также перевернуть металлические части 63, 66 в вариантах В и С воплощения, т.е. выступающая часть 63 варианта В может быть заменена встроенной частью 66 варианта С или наоборот (что требует лишь минимальной адаптации способа 1, или даже части 66, встроенной в ступицу, чтобы выступать из нижнего слоя 7).

В соответствии с подобными рассуждениями, металлические части 61, 64, электролитически осажденные в вариантах В и С, также могут быть перевернуты, т.е. выступающая часть 61 варианта В может быть заменена встроенной частью 64 варианта С или наоборот, или часть 64, встроенная в ободе, может выступать из нижнего слоя 7.

Кроме того, способ 1 может преимущественно также обеспечивать, после этапа высвобождения 106, этап подгонки частоты стабилизирующей детали 41, 41', 41''. Данный этап тогда может состоять в травлении, например, лазером, углублений 68, которые могут изменять рабочую частоту указанной стабилизирующей детали. Эти углубления 68, как представлено, например, на фиг.10 и 11, могли бы быть изготовлены на одной из периферических стенок шаблона 34, принадлежащего ободу 47, 47', 47'' и/или на одной из электролитически осажденных металлических частях 61, 64. Наоборот, для увеличения инерции и стабилизации частоты, также могли бы быть предусмотрены устройства, стабилизирующие блокировку инерции.

Для предотвращения проблем изохронности, на, по меньшей мере, одной части стабилизирующей детали 41, 41', 41'' также мог бы быть осажден проводящий слой. Этот слой может относиться к типу, раскрытому в патенте ЕР 1837722, который внедрен сюда посредством ссылки.

Наконец, между этапом 107 и этапом 108 может быть также выполнен этап 111 полировки. Этап изготовления металлического осажденного слоя 63, 66 типа полученного вариантами В и С воплощения мог бы быть предусмотрен не на маятнике, а в том случае, если изготавливается только волосок 51''', на дополнительном слое 21 таким образом, что ось может вводиться вплотную не к материалу на основе кремния внутреннего диаметра коронки 55''', а к указанному металлическому осажденному слою.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ МАЯТНИК | 2009 |

|

RU2468405C2 |

| ЗУБЧАТАЯ ПЕРЕДАЧА, ВЫПОЛНЕННАЯ ИЗ МАТЕРИАЛА, ДОПУСКАЮЩЕГО ВОЗМОЖНОСТЬ МИКРООБРАБОТКИ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2550308C2 |

| ФОРМА ДЛЯ ГАЛЬВАНОПЛАСТИКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526108C2 |

| ФОРМА ДЛЯ ГАЛЬВАНОПЛАСТИКИ И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2525004C2 |

| СЛОЖНАЯ МИКРОМЕХАНИЧЕСКАЯ ДЕТАЛЬ | 2012 |

|

RU2598395C2 |

| СОСТАВНОЙ МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ ИЗ КРЕМНИЯ С МЕТАЛЛОМ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА | 2008 |

|

RU2474532C2 |

| КОМПОЗИЦИОННЫЙ МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2544289C2 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОГО ЗАЖИМА ДЕТАЛИ В ЧАСАХ | 2010 |

|

RU2525321C2 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОГО ЗАЖИМА ДЕТАЛИ В ЧАСАХ | 2010 |

|

RU2525324C2 |

| ЦЕЛЬНАЯ ПОЛАЯ МИКРОМЕХАНИЧЕСКАЯ ДЕТАЛЬ С НЕСКОЛЬКИМИ ФУНКЦИОНАЛЬНЫМИ УРОВНЯМИ, ОБРАЗОВАННАЯ ИЗ МАТЕРИАЛА НА ОСНОВЕ АЛЛОТРОПА СИНТЕТИЧЕСКОГО УГЛЕРОДА | 2014 |

|

RU2682446C2 |

Изобретение относится к области часовой промышленности и направлено на создание стабилизирующей детали, не чувствительной к изменениям температуры и при производстве которой минимизируются трудности сборки, что обеспечивается за счет того, что цельная стабилизирующая деталь, включающая в себя маятник, изготовленный в первом слое материала на основе кремния и взаимодействующий с волоском, изготовленным во втором слое (21) материала на основе кремния, а также маятниковую пружину, установленную соосно на коронке, согласно изобретению содержит часть, образующую прокладку, которая изготовлена в третьем слое материала на основе кремния и закреплена между указанной коронкой и маятником, чтобы образовать указанную стабилизирующую деталь в виде цельной детали. 3 н. и 20 з.п. ф-лы, 16 ил.

1. Цельная стабилизирующая деталь (41, 41', 41''), включающая в себя маятник (43, 43', 43''), изготовленный в первом слое материала на основе кремния и взаимодействующий с волоском (51, 51', 51''), указанным волоском, изготовленным во втором слое (21) материала на основе кремния и включающим в себя маятниковую пружину (53, 53', 53''), установленную соосно на коронке, отличающаяся тем, что она содержит часть (19), образующую прокладку, которая изготовлена в третьем слое (5) материала на основе кремния и закреплена между указанной коронкой (55, 55', 55''') и маятником (43, 43', 43''), чтобы образовать указанную стабилизирующую деталь в виде цельной детали.

2. Стабилизирующая деталь по п.1, отличающаяся тем, что маятник (43, 43', 43'') включает в себя отверстие (26), которое продолжает внутренний диаметр (24, 10) коронки (55, 55', 55'') таким образом, чтобы принимать ось (49) маятника.

3. Стабилизирующая деталь по п.2, отличающаяся тем, что ось (49) маятника прикреплена к маятнику (43, 43', 43'').

4. Стабилизирующая деталь по п.3, отличающаяся тем, что ось (49) маятника прикреплена к маятнику (43, 43') введением вплотную к металлическому покрытию (63, 66), изготовленному в указанном отверстии.

5. Стабилизирующая деталь по п.2, отличающаяся тем, что участок внутреннего диаметра (24, 10) коронки (55, 55', 55'') больше, чем диаметр отверстия (26, 63, 66) маятника (43, 43', 43''), чтобы предотвратить контакт плотной посадки между осью (49) маятника и внутренним диаметром (24, 10) коронки (55, 55', 55'').

6. Стабилизирующая деталь по п.1, отличающаяся тем, что обод (47, 47', 47'') маятника (43, 43', 43'') является непрерывным и включает в себя адаптирующее устройство (61, 64, 68), которое может изменять момент инерции маятника.

7. Стабилизирующая деталь по п.6, отличающаяся тем, что обод (47, 47', 47'') соединен со ступицей (45, 45', 45'') маятника (43, 43', 43''), по меньшей мере, одной спицей (40, 42, 44, 46, 40', 42', 44', 46', 40'', 42'', 44'', 46''), которая является тонкой настолько, чтобы допускать свою осевую и/или радиальную деформацию в случае какого бы то ни было удара, сообщаемого маятнику (43, 43', 43'').

8. Стабилизирующая деталь по п.6, отличающаяся тем, что адаптирующее устройство включает в себя углубления (60, 68), сделанные на ободе (47, 47'') маятника (43, 43'') таким образом, чтобы регулировать инерцию указанного маятника.

9. Стабилизирующая деталь по п.8, отличающаяся тем, что углубления (60) включают в себя материал с большей плотностью, чем плотность обода (47'') маятника (43''), так, чтобы увеличивать инерцию указанного маятника.

10. Стабилизирующая деталь по п.6, отличающаяся тем, что адаптирующее устройство включает в себя выступы (61), изготовленные на ободе (47') маятника (43') и включающие материал большей плотности, чем плотность обода (47'), так, чтобы увеличивать инерцию указанного маятника.

11. Стабилизирующая деталь по п.9, отличающаяся тем, что указанный материал большей плотности распределен на ободе (47', 47'') в виде кольца (61, 64) с прорезями, включающего в себя ряд выступов (65, 69), разделенных с регулярными интервалами, чтобы компенсировать какое бы то ни было тепловое расширение указанного материала.

12. Стабилизирующая деталь по п.1, отличающаяся тем, что внутренний виток маятниковой пружины (53, 53', 53'') имеет кривую Гроссманна, чтобы улучшать концентрическое расширение указанной маятниковой пружины.

13. Стабилизирующая деталь по п.1, отличающаяся тем, что маятниковая пружина (53, 53', 53'') имеет, по меньшей мере, одну часть из материала на основе диоксида кремния, чтобы сделать указанную маятниковую пружину механически более прочной и регулировать ее коэффициент термоупругости.

14. Часовой механизм, отличающийся тем, что включает в себя стабилизирующую деталь (41, 41', 41'') по любому из пп.1-13.

15. Способ (1) производства цельной стабилизирующей детали (41, 41', 41''), содержащий следующие этапы:

a) обеспечение (100) подложки (3), включающей в себя верхний слой (5) и нижний слой (7) материалов на основе кремния,

b) селективное травление (101), по меньшей мере, одной полости (10, 11) в верхнем слое (5) для определения шаблона первой части (19) коронки (55, 55', 55'') и первой части (17) маятника (43, 43', 43''), изготовленного из материалов на основе кремния, указанной детали,

отличающийся тем, что дополнительно содержит следующие этапы:

а) присоединение (102) посредством сплавления кремния дополнительного слоя (21) материала на основе кремния к травленому верхнему слою (5) подложки (3),

d) селективное травление (103), по меньшей мере, одной полости (20, 24) в дополнительном слое (21), чтобы продолжить шаблон (19, 23) указанных первых частей коронки (55, 55', 55'') и маятника (43, 43', 43'') и определить шаблон (27) маятниковой пружины (53, 53', 53''), изготавливаемой из материала на основе кремния, указанной детали,

e) селективное травление (105, 108, 112), по меньшей мере, одной полости (26, 28, 29, 30, 31, 32) в нижнем слое (7) для определения последней части (34) маятника (43, 43', 43''), изготавливаемого из материала на основе кремния, указанной детали, и

f) высвобождение стабилизирующей детали (41, 41', 41'') из подложки (3).

16. Способ по п.15, отличающийся тем, что после этапа d) он дополнительно включает в себя следующий этап:

g) окисление маятниковой пружины (53, 53', 53''), изготавливаемой из материала на основе кремния, указанной детали так, чтобы регулировать ее коэффициент термоупругости, а также придать указанной пружине большую механическую прочность.

17. Способ по п.15, отличающийся тем, что перед п.е) он дополнительно включает в себя следующий этап:

h) селективное осаждение (107, 110), по меньшей мере, одного металлического слоя (61, 63, 64, 66) на нижнем слое (7) для определения шаблона, по меньшей мере, одной металлической части указанной детали.

18. Способ по п.17, отличающийся тем, что этап h) включает в себя следующий этап:

i) выращивание (107) указанного осажденного слоя посредством последовательных металлических слоев, по меньшей мере, частично, на поверхности нижнего слоя (7) так, чтобы образовать металлическую часть (61) для увеличения массы маятника (43'), изготавливаемого из материалов на основе кремния.

19. Способ производства по п.17, отличающийся тем, что этап h) включает в себя следующую фазу:

i) выращивание (107) указанного осажденного слоя посредством последовательных металлических слоев, по меньшей мере, частично, на поверхности нижнего слоя (7) так, чтобы образовать вторую металлическую часть (63) для принятия оси (49), которая вводится в нее.

20. Способ производства по п.17, отличающийся тем, что этап h) включает в себя следующие фазы:

j) селективное травление (109), по меньшей мере, одной полости (60) в нижнем слое (7) для принятия указанной, по меньшей мере, одной металлической части;

k) выращивание (110) указанного осажденного слоя посредством последовательных металлических слоев, по меньшей мере, частично, на указанной, по меньшей мере, одной полости так, чтобы образовать металлическую часть (64) для увеличения массы маятника (43"), изготавливаемого из материалов на основе кремния.

21. Способ по п.17, отличающийся тем, что этап h) включает в себя следующие фазы:

j') селективное травление (109), по меньшей мере, одной полости (62) в нижнем слое (7) для принятия указанной, по меньшей мере, одной металлической части;

k') выращивание (110) указанного осажденного слоя посредством последовательных металлических слоев, по меньшей мере, частично, на указанной, по меньшей мере, одной полости так, чтобы образовать вторую металлическую часть (63) для принятия оси (49), которая вводится в нее.

22. Способ по п.17, отличающийся тем, что за этапом h) следует следующий этап:

l) полировка (111) металлического осажденного слоя (61, 63, 64, 66).

23. Способ по любому из пп.15-22, отличающийся тем, что на одной и той же подложке (3) изготавливаются несколько стабилизирующих деталей (41, 41', 41'').

| Вихревой сепаратор | 1987 |

|

SU1431844A1 |

| Стенд для заполнения тепловой трубы теплоносителем | 1978 |

|

SU732635A1 |

| ЕР 1612627 А1, 04.01.2006 | |||

| ЕР 1593004 А2, 09.11.2005 | |||

| RU 2005120604 A1, 10.01.2007. | |||

Авторы

Даты

2013-01-27—Публикация

2009-03-13—Подача