Изобретение относится к машиностроению, а именно к упорно-радиальным подшипникам, преимущественно используемым в верхней опоре передних стоек автомобилей.

Известны многочисленные конструкции подшипников качения, детали которых изготовлены с уплотнением верхнего и нижнего колец [1, 2 и др.].

Недостатком данных конструкций является необходимость изготовления дополнительных деталей - уплотнительных колец, что повышает трудоемкость изготовления подшипника. Кроме того, такого рода уплотнения не приемлемы для упорных и упорно-радиальных подшипников, так как они не удерживают кольца от непроизвольного разъединения.

Наиболее близкой по технической сущности к заявленной конструкции (прототипом) является конструкция подшипника [3], содержащего верхний и нижний пластмассовые кожухи, образующие по внутреннему и наружному диаметрам защитные соединения, с закрепленными в них металлическими кольцами, между которыми размещены шарики. Защитные соединения представляют собой лабиринтное уплотнение.

Недостатком данной конструкции является наличие зазора между верхним и нижним кольцами, что не гарантирует защиту рабочей зоны подшипника от загрязнений и может привести к вытеканию из подшипника смазки.

Задачей изобретения является устранение указанных недостатков, а именно устранение возможности попадания в рабочую полость подшипника внешних загрязнений и влаги и предотвращение вытекания из подшипника смазки.

Техническим результатом является повышение качества подшипника за счет обеспечения надежной защиты рабочей части подшипника от пыли и влаги и от вытекания из подшипника смазки, а также за счет повышения прочности и жесткости деталей подшипника.

Поставленная задача решается тем, что в известной конструкции подшипника, содержащего верхний и нижний пластмассовые кожухи, образующие по внутреннему и наружному диаметрам защитные соединения, с закрепленными в них металлическими кольцами, между которыми размещены шарики, согласно предлагаемому техническому решению, защитное соединение выполнено в виде маложесткого изгиба дугообразной или V-образной формы профиля одного из кожухов, маложесткий изгиб сопряжен с цилиндрической или конической маложесткой ответной частью другого кожуха с натягом, равным ∆=(0,1…0,2)+ε, где ε - величина взаимного радиального биения защитной части кожухов.

Так как защитные соединения пластмассовых кожухов выполнены с натягом, то это гарантирует предотвращение попадания в подшипник загрязнений и влаги и вытекание из подшипника смазки. Эластичность соединения деталей замка подшипника и уплотнений обеспечивает возможность плотного прилегания контактирующих деталей даже при наличии погрешностей их взаимного расположения. Дугообразная или V-образная форма уплотнительной части кожухов позволяет в ограниченном пространстве ее расположения обеспечить ее минимально возможную жесткость. Ограничение натяга в переделах (0,1…0,2)+ε мм обеспечивает ограничение трения между кожухами, повышение температуры в процессе работы подшипника и их износа.

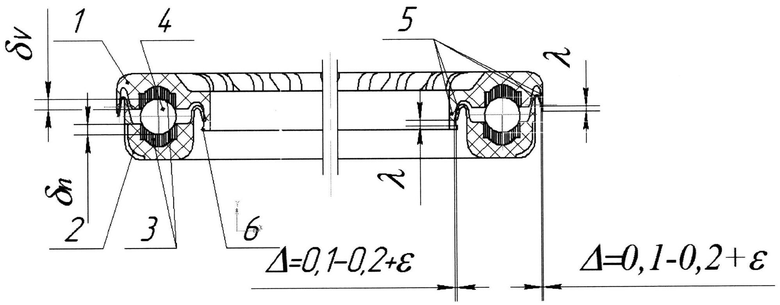

Сущность изобретения поясняется чертежом, на котором представлен вариант конструкции упорно-радиального подшипника качения, поперечное сечение.

Подшипник имеет верхний 1 и нижний 2 кожухи, отлитые из полиамида, в которых закреплены металлические кольца 3. Между металлическими кольцами 3 в дорожках качения, имеющих глубину δν и δη, размещены шарики 4. Наружные и внутренние уплотнительные части 5 полиамидных кожухов 1 и 2, образующие защитные соединения, выполнены пониженной жесткости дугообразной или V-образной формы и соединены между собой с натягом

где ε - величина взаимного радиального биения колец.

Пониженная жесткость уплотнительной части кожухов обеспечивается ее размерами и толщиной стенки, обычно не превышающей 0,4 мм. Геометрические параметры уплотнительной части кожухов рассчитываются в зависимости от допустимой силы трения между кожухами 1 и 2 подшипника.

Верхний кожух 1 внизу уплотнительной части 5 имеет выступ 6 для предотвращения самопроизвольного разъединения кожухов 1 и 2. Между выступом 6 уплотнительной части 5 верхнего кожуха и окончанием соответствующей сопрягаемой с ней уплотнительной части 5 нижнего кожуха выполнен зазор, величина которого составляет

где λ - расстояние между выступом 6 уплотнительной части 5 верхнего кожуха и окончанием соответствующей сопрягаемой с ней уплотнительной части 5 нижнего кожуха;

δν и δη - глубина дорожек качения верхнего и нижнего металлических колец, соответственно;

∆h - допуск на высоту подшипника.

Если величина λ будет меньше допуска на высоту подшипника (∆h>λ), то за счет колебания высоты подшипника в пределах допуска замковая часть колец может войти в жесткий контакт, что создаст повышенное трение между кожухами 1 и 2. При λ>0,8·(δν+δη) шарики 4 могут выскочить из дорожек качения, что приведет к потере работоспособности подшипника.

С другой стороны подшипника (по большому диаметру уплотнения) уплотнительные части 5 верхнего 1 и нижнего 2 кожухов также соединены с возможностью смещения колец на величину λ. В противном случае произойдет потеря герметичности подшипника.

В процессе работы подшипника верхний 1 и нижний 2 кожухи прижимаются один к другому под действием внешней нагрузки и поворачиваются относительно друг друга вокруг оси подшипника. Нагрузка воспринимается шариками 4, которые свободно катятся в дорожках качения металлических колец 3. За счет того, что уплотнительные части 5 верхнего 1 и нижнего 2 кожухов соединены с натягом, в рабочую часть подшипника не проникают пыль и влага, а из рабочей части подшипника не вытекает смазка. Величина натяга ∆ между уплотнительными частями 5 кожухов, с одной стороны, должна превышать погрешность изготовления подшипника, в частности величину радиального биения колец относительно друг друга при вращении. С другой стороны, натяг должен иметь минимально возможное значение, чтобы не вызывать повышенное трение в подшипнике.

Расстояние λ между выступом 6 уплотнительной части 5 верхнего кожуха 1 и окончанием соответствующей сопрягаемой с ней уплотнительной части 5 нижнего кожуха 2 и расстояние между окончаниями уплотнительных частей 5 кожухов с другой стороны подшипника, во-первых, должно предотвращать разгерметизацию подшипника и выпадение шариков 4 из дорожек качения металлических колец 3 при транспортировке подшипника к месту сборки машины и при воздействии на подшипник знакопеременных нагрузок в процессе работы машины. С другой стороны, эта величина должна превышать допуск на высоту подшипника, иначе уплотнения будут контактировать с повышенным трением.

Пример. Разрабатываем конструкцию упорного подшипника 1118-2902840 (фиг. 1), который устанавливают в верхней опоре передней стойки легковых автомобилей ВАЗ: «Приора», «Калина» и др. Верхний 1 и нижний 2 кожухи подшипника отливаем из полиамида совместно с уплотнениями 5 и металлическими кольцами 3. Дорожки качения металлических колец обрабатываем шлифованием, обеспечивающим глубину дорожек качения δν=δη=1 мм. Допуск на высоту подшипника составляет ∆h=0,2 мм. Погрешность радиального биения отливок кожухов 1 и 2 и шлифования дорожек качения металлических колец 3 составляет 0,15 мм. Уплотнения 5 кожухов изготавливаем дугообразной формы с минимально возможной толщиной стенки, равной 0,4 мм. Это минимальная толщина, при которой полиамид надежно заполняет литьевую форму при отливке кожухов.

Так как минимальный натяг в уплотнениях кожухов составляет 0,1 мм, а радиальное относительное биение кожухов составляет ε=2∗0,15 мм, то по формуле (1) находим максимальный натяг в уплотнениях:

∆мак=0,1+ε=0,1+0,3=0,4 мм.

Таким образом, средняя величина натяга в подшипнике ∆=0,25 мм, т.е. находится в допустимых пределах. Если необходимо снизить трение в подшипнике, то для этого необходимо увеличить точность изготовления кожухов, в частности, снизить их относительное радиальное биение ε.

Расстояние λ между выступом 6 уплотнительной части 5 верхнего кожуха и окончанием соответствующей сопрягаемой с ней уплотнительной части 5 нижнего кожуха и расстояние между окончаниями уплотнительных частей 5 кожухов с другой стороны подшипника определяем по формуле (2):

0,2≤λ≤0,8·(1+1) или

0,2≤λ≤1,6.

Принимаем среднее значение величины λ,=0,9 мм.

Технико-экономическая эффективность предлагаемой конструкции подшипника заключается в следующем:

1. В повышении качества подшипника за счет обеспечения надежной защиты рабочей части подшипника от пыли и влаги и от вытекания из подшипника смазки, а также за счет повышения прочности и жесткости деталей подшипника.

2. В снижении трудоемкости и уменьшении себестоимости изготовления подшипника за счет изготовления уплотнительной части кожухов как единого целого с основной частью колец, исключения необходимости изготовления специального уплотнения.

Источники информации

1. Патент RU №2154756, МПК: F16C 33/78. Подшипник качения с уплотнением.

2. Патент RU №2153106, МПК: F16C 19/08, F16C 19/18, F16C 19/20, F16C 33/76, F16C 33/78. Подшипник качения.

3. Патент RU №2391568, МПК: F16C 19/02, F16C 33/58, F16C 33/61, F16C 33/64, В23K 20/00. Подшипник и способ его изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРИКОВЫЙ ПОДШИПНИК | 2014 |

|

RU2571484C1 |

| СПОСОБ ПОВЫШЕНИЯ МАСЛОЕМКОСТИ ШАРИКОПОДШИПНИКА | 2012 |

|

RU2495287C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ ШАРИКОПОДШИПНИКА | 2014 |

|

RU2581414C1 |

| СПОСОБ УПРОЧНЕНИЯ ДОРОЖЕК КАЧЕНИЯ ШАРИКОПОДШИПНИКА | 2016 |

|

RU2628741C1 |

| Способ комплектования шарикоподшипников | 2016 |

|

RU2626800C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА КОНТАКТА В ШАРИКОВОМ ПОДШИПНИКЕ | 2016 |

|

RU2628736C1 |

| УСТАНОВКА ДЛЯ РАСКАТКИ И СТАБИЛИЗАЦИИ ДОРОЖЕК КАЧЕНИЯ ШАРИКОВЫХ ПОДШИПНИКОВ | 2015 |

|

RU2611615C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 2014 |

|

RU2583510C2 |

| ПОДШИПНИК | 2015 |

|

RU2604907C1 |

| Роликовый подшипник | 2015 |

|

RU2613549C1 |

Изобретение относится к машиностроению, а именно к упорно-радиальным подшипникам, преимущественно используемым в верхней опоре передних стоек автомобилей. Подшипник содержит верхний и нижний пластмассовые кожухи, образующие по внутреннему и наружному диаметрам защитные соединения, с закрепленными в них металлическими кольцами, между которыми размещены шарики. Защитное соединение выполнено в виде маложесткого изгиба дугообразной или V-образной формы профиля одного из кожухов, маложесткий изгиб сопряжен с цилиндрической или конической маложесткой ответной частью другого кожуха с натягом, равным ∆=(0,1…0,2)+ε, где ε - величина взаимного радиального биения защитной части кожухов. Технический результат: устранение возможности попадания в рабочую полость подшипника внешних загрязнений и влаги и предотвращение вытекания из подшипника смазки. 1 ил.

Конструкция подшипника, содержащего верхний и нижний пластмассовые кожухи, образующие по внутреннему и наружному диаметрам защитные соединения, с закрепленными в них металлическими кольцами, между которыми размещены шарики, отличающаяся тем, что защитное соединение выполнено в виде маложесткого изгиба дугообразной или V-образной формы профиля одного из кожухов, маложесткий изгиб сопряжен с цилиндрической или конической маложесткой ответной частью другого кожуха с натягом, равным ∆=(0,1…0,2)+ε, где ε - величина взаимного радиального биения защитной части кожухов.

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1999 |

|

RU2153106C1 |

| Упорно-радиальный подшипник качения | 1987 |

|

SU1442732A1 |

| Аналого-цифровой преобразователь | 1980 |

|

SU1007191A1 |

Авторы

Даты

2015-12-10—Публикация

2014-09-23—Подача