Изобретение относится к машиностроению, а именно к стабилизации геометрических параметров колец подшипников качения холодной раскаткой, предназначенной для уменьшения погрешностей их изготовления и снижения степени рассеивания эксплуатационных параметров.

Известны способы стабилизации параметров колец подшипников раскаткой тремя фасонными валками [1, 2], между которыми установлена заготовка. Однако при раскатке фасонными валками возникает значительная сила раскатки, которая может вызвать упругую деформацию заготовки и вызвать погрешности обработки.

Известен способ стабилизации параметров колец подшипников фасонным раскатным инструментом путем принудительного вращения их под нагрузкой [3, 4]. Оси инструмента и заготовки устанавливают параллельно, а профиль инструмента берут равным профилю участка обрабатываемой поверхности.

Недостатками данного способа являются повышенные усилия раскатки и повышенные силы трения на поверхности контакта инструмента и заготовки, что снижает точность обработки и повышает затраты энергии. Кроме того, если профиль обрабатываемой поверхности существенно отличается от профиля раскатного инструмента, то обработке подвергается лишь часть поверхности детали, которая приобретает профиль инструмента, а остальная часть профиля детали остается необработанной, что снижает качество обработки.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ стабилизации параметров колец шарикоподшипников шариковым раскатным инструментом, состоящим из комплекта шариков и оправки, прижимающей их к обрабатываемой поверхности вращающейся детали [5]. Ось вращения раскатного инструмента располагают под острым углом к оси вращения детали, а профиль раскатного инструмента определяют в зависимости от значения этого угла.

Недостатком данного способа является то, что в процессе обработки контакт шариков с дорожкой качения осуществляется периодический, между шариками и дорожкой качения периодически образуется зазор, что вызывает вибрации и образование погрешности формы детали. Диаметр шариков раскатного инструмента не совпадает с диаметром шариков в подшипнике, а выбирается в зависимости от угла наклона оси раскатного инструмента, что существенно снижает эффективность процесса раскатки, так как шарики после сборки подшипника могут не находиться в раскатанной части дорожки качения. Под действием конической оправки на шарики действуют силы, не совпадающие с линией контакта шариков и обрабатываемой дорожки качения, что приводит к повышенному трению, а следовательно, к быстрому износу раскатного инструмента.

Задачей изобретения является устранение указанных недостатков, а именно повышение качества обработанной поверхности и эффективности процесса обработки.

Ожидаемым техническим результатом является устранение причин возникновения вибраций в процессе обработки, повышение точности сборки подшипников и уменьшение износа шарикового инструмента.

Поставленная задача решается тем, что в способе обработки дорожек качения колец шарикоподшипников посредством шарикового раскатного инструмента, включающем вращение кольца шарикоподшипника и прижатие к дорожке его качения шарикового раскатного инструмента, согласно заявляемому техническому решению ось шарикового раскатного инструмента совмещают с осью вращения кольца шарикоподшипника, при этом используют шариковый раскатной инструмент, содержащий оправку с конической поверхностью и шарики, которые свободно катятся по упомянутой конической поверхности оправки, угол которой совпадает с углом контакта шариков и дорожки качения кольца собранного шарикоподшипника, причем диаметр шариков раскатного инструмента равен диаметру шариков в обрабатываемом шарикоподшипнике.

Так как ось раскатного инструмента совмещают с осью вращения дорожки качения, то все шарики раскатного инструмента в процессе раскатки прижимаются к обрабатываемой поверхности, что предотвращает возникновение вибраций. Вследствие того, что угол контакта шариков с дорожкой качения при раскатке совпадает с углом контакта в подшипнике, а диаметр шариков принимают равным диаметру шариков в собранном подшипнике, то при работе подшипника шарики катятся по раскатанной части дорожки качения. Все это обеспечивает повышение качества изготовления подшипника. А так как сила воздействия на каждый шарик совпадает с линией его контакта с дорожкой, то сила трения в раскатном инструменте снижается, снижается износ раскатного инструмента и, в результате этого, повышается эффективность обработки.

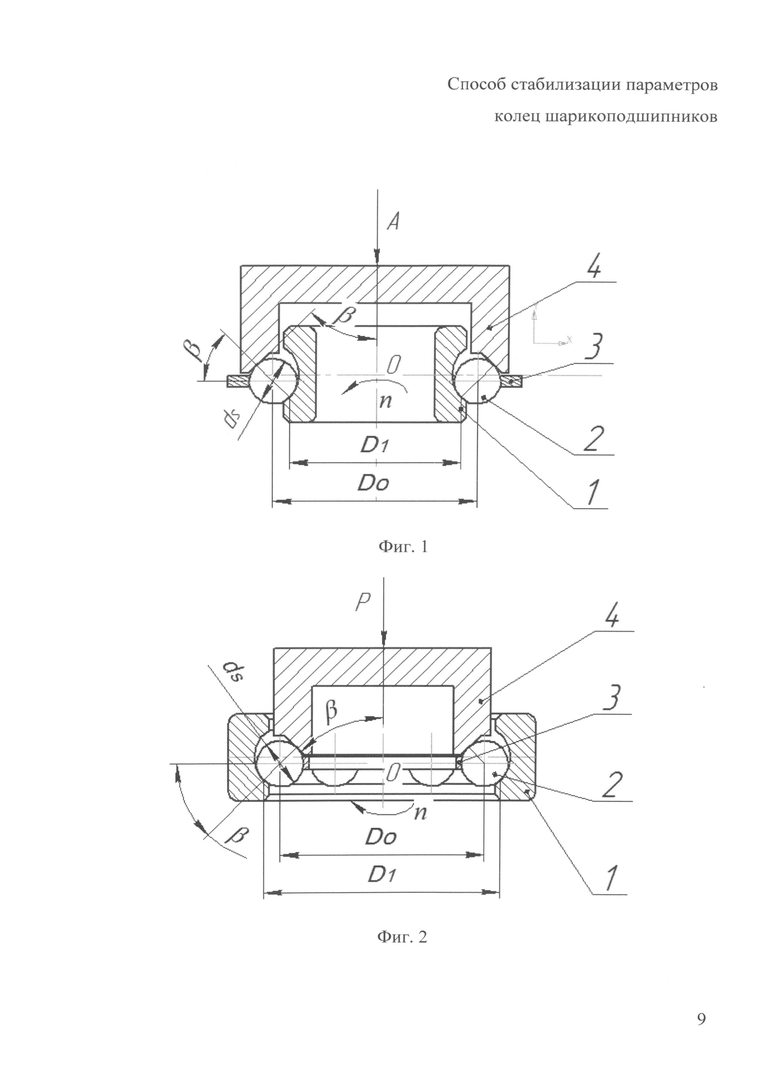

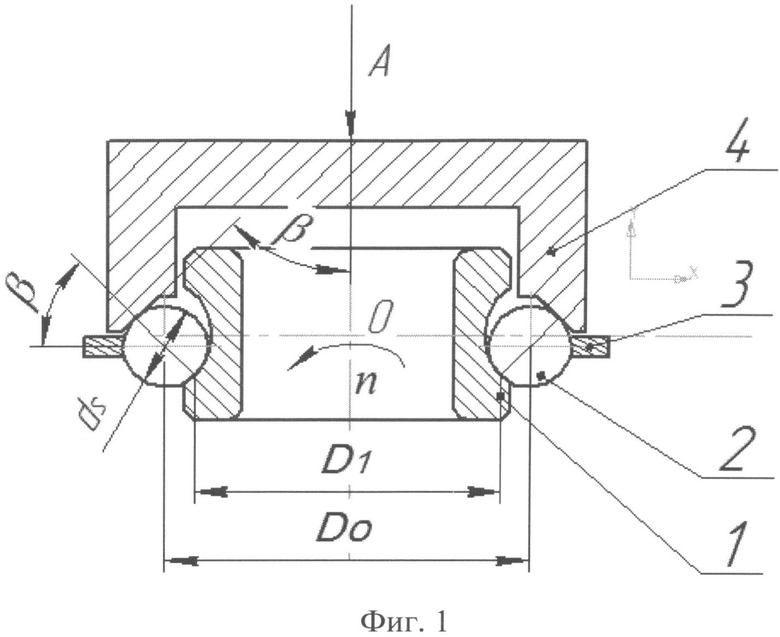

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема осуществления способа стабилизации параметров внутреннего кольца шарикоподшипника шариковым раскатным инструментом, на фиг. 2 представлена схема осуществления способа стабилизации параметров наружного кольца шарикоподшипника шариковым раскатным инструментом.

Дорожку качения внутреннего кольца 1 шарикового подшипника (фиг. 1) подвергают раскатке шариковым раскатным инструментом, состоящим из шариков 2 и оправки 4. Ось оправки 4 располагают по оси вращения кольца 1. Рабочей поверхности оправки придают коническую форму с углом уклона конуса β, совпадающим с углом контакта тел и дорожек качения в собранном подшипнике. Шарики разделяют сепаратором 3. Диаметр шариков ds берут равным диаметру шариков в собранном подшипнике.

В процессе обработки кольцу 1 придают вращение вокруг своей оси с частотой n, а к оправке 4 прикладывают нагрузку P, направление которой совпадает с осью вращения кольца 1. Внешняя нагрузка P равномерно распределяется между шариками 2 и на каждый шарик действует вдоль линии его контакта с дорожкой качения и рабочей части оправки 4 под углом β.

Под действием сил трения с обрабатываемой поверхностью кольца 1 шарики 2 свободно катятся по конической поверхности оправки 4 и по дорожке качения детали 1, совершая планетарное движение вокруг оси вращения кольца 1 и оправки 4. Вращение каждого шарика относительно обрабатываемой поверхности осуществляется вокруг оси, перпендикулярной линии контакта шарика с дорожкой качения и рабочей поверхностью оправки 4.

Аналогичным образом осуществляется обработка дорожки качения наружного кольца подшипника (фиг. 2). Дорожку качения наружного кольца 1 шарикового подшипника подвергают раскатке шариковым раскатным инструментом, состоящим из шариков 2 и оправки 4. Ось оправки 4 располагают по оси вращения кольца 1. Рабочей поверхности оправки придают коническую форму с углом уклона конуса β, совпадающим с углом контакта тел и дорожек качения в собранном подшипнике. Шарики разделяют сепаратором 3. Диаметр шариков ds берут равным диаметру шариков в собранном подшипнике.

В процессе обработки кольцу 1 придают вращение вокруг своей оси с частотой n, а к оправке 4 прикладывают нагрузку P, направление которой совпадает с осью вращения кольца 1. Внешняя нагрузка P равномерно распределяется между шариками 2 и на каждый шарик действует вдоль линии его контакта с дорожкой качения и рабочей части оправки 4 под углом β.

Под действием сил трения с обрабатываемой поверхностью кольца 1 шарики 2 свободно катятся по конической поверхности оправки 4 и по дорожке качения детали 1, совершая планетарное движение вокруг оси вращения кольца 1 и оправки 4. Вращение каждого шарика относительно обрабатываемой поверхности осуществляется вокруг оси, перпендикулярной линии контакта шарика с дорожкой качения и рабочей поверхностью оправки 4.

Так как ось оправки 4 совмещают с осью вращения кольца 1, то все шарики раскатного инструмента в процессе стабилизации прижимаются к обрабатываемой поверхности, что предотвращает возникновение вибраций. Вследствие того, что угол контакта β шариков 2 с дорожкой качения кольца 1 при раскатке совпадает с углом контакта в подшипнике, а диаметр шариков ds принимают равным диаметру шариков в собранном подшипнике, то при работе подшипника шарики катятся по раскатанной части дорожки качения. Все это обеспечивает повышение качества изготовления подшипника. А так как сила воздействия на каждый шарик совпадает с линией его контакта с дорожкой, то проскальзывание шариков относительно дорожки качения и рабочей части оправки отсутствует и поэтому износ раскатного инструмента получается минимальным.

Пример. Обработке подвергают внутреннее кольцо подшипника 42205: β=26°, Do=38,5 мм, ds=8 мм, число шариков z=9.

Для обработки берут оправку с конической рабочей поверхностью, имеющей угол уклона конуса равный β=26°. На поверхность дорожки качения устанавливают шарики диаметром 8 мм, закрепленные в сепараторе. На шарики накладывают оправку и совмещают ось оправки с осью обрабатываемого кольца подшипника. Шарики при этом плотно прилегают к сопрягаемым поверхностям дорожки качения кольца и конической рабочей поверхности оправки. Обрабатываемому кольцу придают вращение вокруг его оси, а на ось оправки воздействуют заданной силой. Силу воздействия на оправку и частоту вращения обрабатываемого кольца подшипника определяют экспериментально в зависимости от исходной погрешности детали и требуемого качества обработки.

Таким образом, при раскатке предложенным способом повышается качество изготовления подшипника. Кроме того, ликвидируются очаги повышенного трения и износа раскатного инструмента и, как следствие, повышается эффективность обработки.

Технико-экономическая эффективность от использования предлагаемого изобретения заключается в следующем.

1. Уменьшается вибрация инструмента в процессе обработки, что снижает волнистость обработанной поверхности.

2. Повышается качество подшипника, так как в собранном подшипнике шарики катятся по раскатанной поверхности дорожек качения колец.

3. Снижается сила трения, вследствие чего снижается износ раскатного инструмента и повышается эффективность обработки.

Источники информации

1. Патент RU №2103099. Способ обработки фасонных колец подшипников. 27.01.1998.

2. Патент RU №2292978. Способ обработки фасонных колец подшипников. 10.02.2007.

3. Патент RU №2236322. Способ изготовления цельнокатаных колец из титановых сплавов. 20.09.2004.

4. Патент RU №2243054. Устройство для стабилизации кольцевых заготовок. 27.12.2004.

5. Патент RU №2222392. Способ стабилизации колец подшипников. 27.01.2004 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РАСКАТКИ И СТАБИЛИЗАЦИИ ДОРОЖЕК КАЧЕНИЯ ШАРИКОВЫХ ПОДШИПНИКОВ | 2015 |

|

RU2611615C1 |

| СПОСОБ УПРОЧНЕНИЯ ДОРОЖЕК КАЧЕНИЯ ШАРИКОПОДШИПНИКА | 2016 |

|

RU2628741C1 |

| СПОСОБ РАСКАТКИ ДЕТАЛЕЙ | 2002 |

|

RU2222392C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ ШАРИКОПОДШИПНИКА | 2014 |

|

RU2581414C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ ПОДШИПНИКА | 2014 |

|

RU2581408C1 |

| Способ комплектования шарикоподшипников | 2016 |

|

RU2626800C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА КОНТАКТА В ШАРИКОВОМ ПОДШИПНИКЕ | 2016 |

|

RU2628736C1 |

| ШАРИКОВЫЙ ПОДШИПНИК | 2014 |

|

RU2571484C1 |

| СПОСОБ ПОВЫШЕНИЯ МАСЛОЕМКОСТИ ШАРИКОПОДШИПНИКА | 2012 |

|

RU2495287C1 |

| УПОРНО-РАДИАЛЬНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2014 |

|

RU2570516C1 |

Изобретение относится к обработке дорожек качения колец шарикоподшипников. Осуществляют вращение кольца шарикоподшипника и прижатие к дорожке его качения шарикового раскатного инструмента. Ось шарикового раскатного инструмента совмещают с осью вращения кольца шарикоподшипника. Используют шариковый раскатный инструмент, содержащий оправку с конической поверхностью и шарики, которые свободно катятся по упомянутой конической поверхности оправки, угол которой совпадает с углом контакта шариков и дорожки качения кольца собранного шарикоподшипника. Диаметр шариков раскатного инструмента равен диаметру шариков в обрабатываемом шарикоподшипнике. В результате уменьшается износ шарикового раскатного инструмента. 2 ил.

Способ обработки дорожек качения колец шарикоподшипников посредством шарикового раскатного инструмента, включающий вращение кольца шарикоподшипника и прижатие к дорожке его качения шарикового раскатного инструмента, отличающийся тем, что ось шарикового раскатного инструмента совмещают с осью вращения кольца шарикоподшипника, при этом используют шариковый раскатный инструмент, содержащий оправку с конической поверхностью и шарики, которые свободно катятся по упомянутой конической поверхности оправки, угол которой совпадает с углом контакта шариков и дорожки качения кольца собранного шарикоподшипника, причем диаметр шариков раскатного инструмента равен диаметру шариков в обрабатываемом шарикоподшипнике.

| СПОСОБ РАСКАТКИ ДЕТАЛЕЙ | 2002 |

|

RU2222392C1 |

| Способ изготовления колец радиально-упорных подшипников | 1985 |

|

SU1299699A1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| US 4294100 A1, 13.10.1981. | |||

Авторы

Даты

2016-05-10—Публикация

2014-09-23—Подача