Известен способ отвалообразования, заключающийся в том, что отсыпка породы в отвал осуществляется применением бульдозеров и автотранспорта, разгружающегося под откос [1].

Недостатком способа является то, что вблизи бровки откоса может создаваться ослабленная зона при отсыпке пород небольшой прочности, и она проседает под колесами крупногабаритных автосамосвалов.

Известен способ отвалообразования, заключающийся в том, что подъем породы на отвал осуществляется магистральным конвейером, а укладка породы в отвал выполняется применением, например, экскаватора, погрузчика или бульдозера с автотранспортом [2].

Недостатком способа является то, что прочность процесса прерывается цикличным действием погрузочного и транспортного оборудования и снижением производительности при увеличении ширины отвала.

Наиболее близким по технической сущности и достигаемому результату является способ отвалообразования, заключающийся в том, что для укладки породы при поточном способе отвалообразования применяется отвалообразователь [3] (прототип).

Недостатком способа является то, что при попадании слабых пород в отвал и переходе из одного сезона в другой за счет таяния снега или выпадении жидких осадков на поверхности отвала могут появляться ямы, провалы или его просадка при слабом основании, в результате большегрузный отвалообразователь не может работать ритмично и производительно при больших параметрах шага и ширине, длине отсыпаемой полосы.

Поставленная цель достигается тем, что в известном способе отвалообразования с ограничением поточности транспортирования и укладки породы на поверхность с изменяющейся прочностью пород на большой площади предлагается способ, отличающийся тем, что для повышения ритмичности и производительности оборудования при отвалообразовании создают прочное основание для работающего оборудования до приоткосной зоны, наиболее подверженной деформации уплотнения и смещения, часто 3-5 м, и использованием мобильной разгрузочной консоли ограниченной длины, например, 15-20 м и наращиваемого отвального конвейера производят заполнение породной площади отвала, в секторах по радиусу, равному длине разгрузочной консоли, заходками послойно, и при завершении отсыпки очередного слоя наращивают отвальный конвейер или применяют конвейер стандартной длины с шагом и высотой яруса, соответствующими параметрам засыпки (пригрузки) ранее отсыпанного слоя при его деформации уплотнения и смещения, не достигающей предельной величины, причем при применении отвальных конвейеров стандартной длины у границы площади отвала подготавливают и отсыпают площадку для его передвижения вместе с разгрузочной консолью по насыпной части по радиусу сектора отсыпки и отвалообразования ведут на участках последовательно при завершении процесса уплотнения породной массы или ее смерзания на каждой из них, а при переходе в другой климатический сезон нейтрализуют ослабленные слои в зоне нулевой изотермы созданием буферной зоны шириной, например, 10-15 м, причем при большой емкости отвала и его высоте отвалообразование производят в два-три яруса с учетом достижения консолидированного прочного основания с затухающими процессами уплотнения пород в подстилающих слоях ярусов и отсыпку породы в запланированном объеме производят до тех пор, пока не будет создан отвал необходимой емкости и высоты средствами поточного транспорта.

Применение способа позволяет уменьшить количество применяемых на карьерах конвейеров на один с исключением торцевого и технологической схемы укладки породы в отвал. Кроме того, большегрузный и дорогостоящий отвалообразователь заменяется короткой мобильной разгрузочной консолью длиной, например, 15-20 м, что позволяет ее перемещать по дуге сектора отсыпки. Конструкция консоли разработана и защищена патентом РФ №2310077 [4]. Она может работать и при выпадении твердых и жидких осадков. Поскольку прочное уплотненное основание поверхности отвала достигается в короткий промежуток времени на малой площади. Поэтому не возникает проблемы для передвижения по радиусу отсыпки отвального конвейера. Для обеспечения потока дробленой руды (породы) с магистрального конвейера на отвальный конвейер и с него на наклонную разгрузочную консоль горная масса может передаваться с помощью бункеров небольшой емкости.

Предлагаемая технология отвалообразования может применяться и при отсыпке пород небольшой прочности и в зоне северных широт при заключении отвального конвейера в легкую трубообразную полость, защищающей от снежных заносов, позволяющей перемещать ее по площади отвала.

Экономическая эффективность от применения новой поточной технологии отсыпки пород в отвал может быть оценена следующим образом:

1. Снижением стоимости отвальной консоли по сравнению с отвалообразователем на 2-3 млн. долл. США.

2. Исключением перегрузки горной массы на отвале (экскаватора или погрузчика с автотранспортом) - 300-400 тыс. долл. США.

3. Повышением производительности оборудования в 1,3-1,5 раза, поскольку на большей площади поверхности отвала, на которой перемещается отвалообразователь, может создаваться значительно большее количество ослаблений (ям, трещин) при переходе из одного сезона в другой (таяние снега, уплотнение породы, попадание жидких осадков и др.).

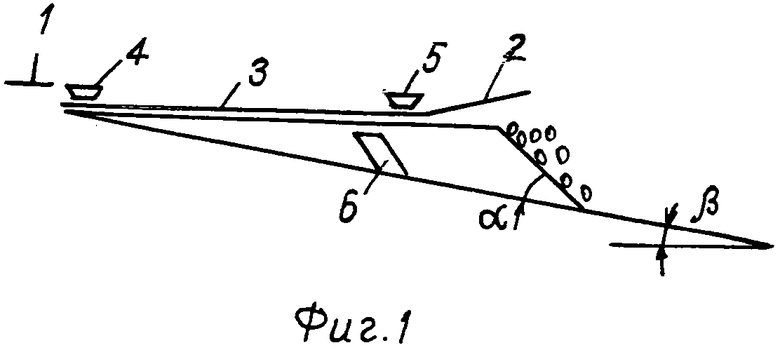

Предлагаемое техническое решение представлено на чертежах (фиг. 1-4). Фиг. 1. Общая схема комплекса предлагаемого технического решения (разрез):

1 - магистральный конвейер; 2 - мобильная разгрузочная консоль; 3 - передвижной отвальный конвейер; 4 - бункер у магистрального конвейера; 5 - бункер у передаточного отвального конвейера; 6 - переходная зона отсыпки пород между сезонами; α - угол откоса отвала; β - угол наклона склона.

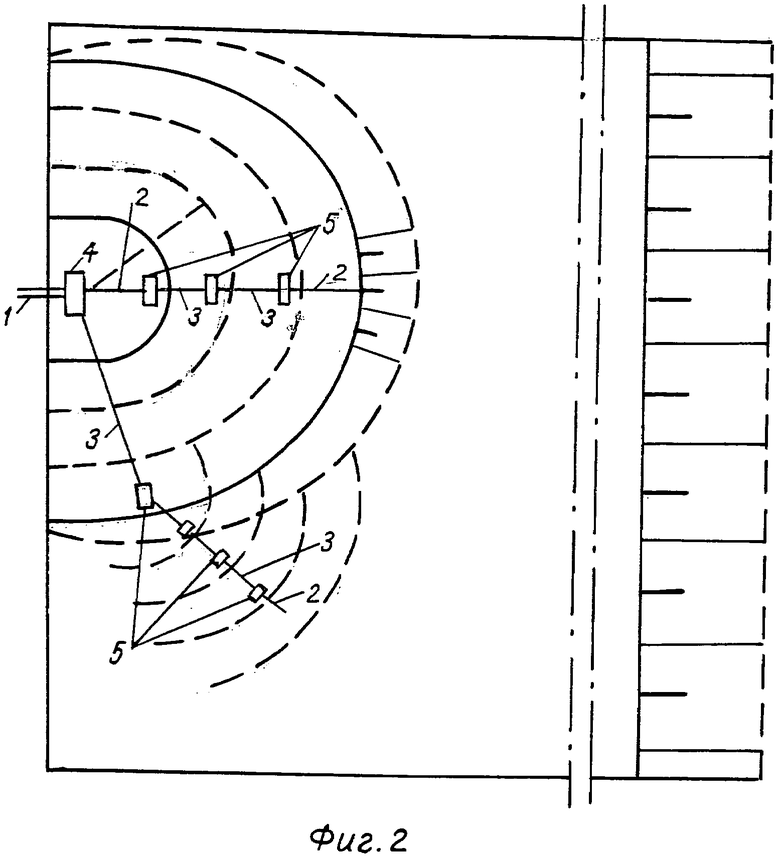

Фиг. 2. Схема процесса отсыпки породы на площади отвода с работой отвального конвейера и его наращиванием в комплексе с консолью по мере увеличения насыпной части (план): 1 - магистральный конвейер; 2 - мобильная разгрузочная консоль; 3 - отвальный конвейер; 4 - бункер у магистрального конвейера; 5 - бункер у передаточного отвального конвейера.

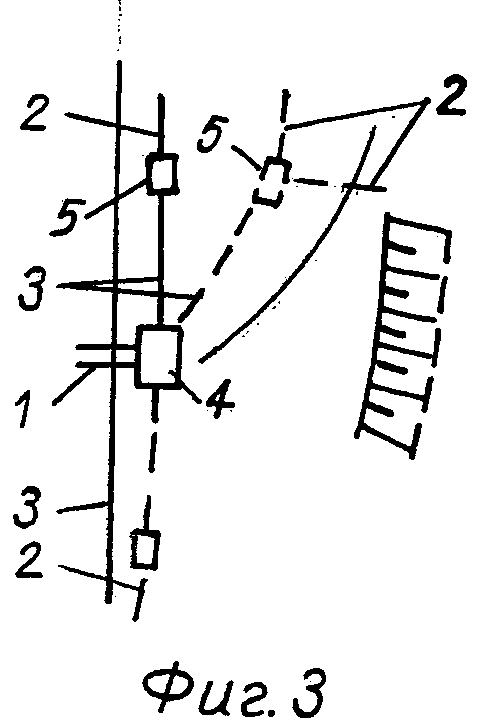

Фиг. 3. Схема отвалообразования с использованием промежуточных и отвального конвейера длиной, близкой к стандартной, для создания первоначального фронта работ и перемещения его по радиусу сектора отсыпки:

1 - магистральный конвейер; 2 - мобильная разгрузочная консоль; 3 - отвальный конвейер; 4 - бункер перегрузки.

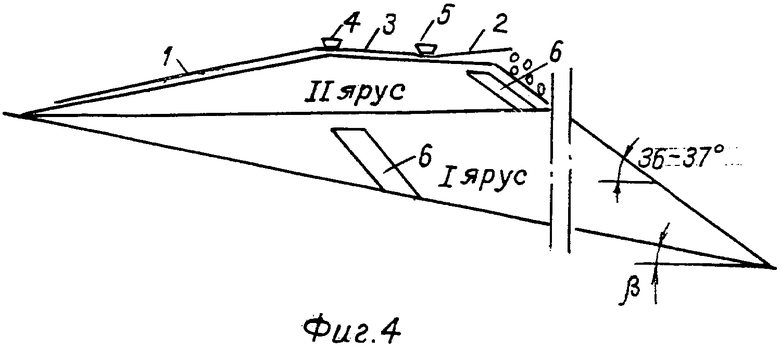

Фиг. 4. Схема отсыпки второго яруса отвала с использованием комплекса наращиваемый отвальный конвейер и разгрузочная консоль:

1 - магистральный конвейер; 2 - мобильная разгрузочная консоль; 3 - передвижной отвальный конвейер; 4 - бункер у магистрального конвейера; 5 - бункер у передаточного отвального конвейера; 6 - переходная зона отсыпки пород между сезонами.

Пример выполнения

Предлагаемое изобретение может быть использовано на действующих карьерах (Ковдорский карьер комплексных железных руд, Центральный ОАО «Апатит» при разработке бокового рудного тела, Коашвинский карьер Восточного рудника ОАО «Апатит») в регионе и на других карьерах.

Для этого на участке выхода магистрального конвейера на отвал подготавливают площадки для работы наклонной передвижной консоли длиной, например, 15-20 м, работающей через бункер объемом одно-двухчасового запаса руды (породы) и начинают отсыпку первой заходки по радиусу, равному длине консоли. Далее используют отвальный конвейер, работающий через бункер и включаемый в работу по схеме магистральный конвейер, отвальный конвейер и разгрузочная консоль. После отсыпки второй заходки удлиняют отвальный конвейер и перемещают консоль до приоткосной зоны, наиболее деформируемой при отсыпке слабых пород или влажных, а также пород со снегом, и составляющей часто от 2-3 до 5-7 м, чем гарантируется безопасность работы консоли, и не может быть допущена просадка оборудования, как в традиционном способе при деформации породной среды под колесами крупногабаритных машин (100-200 т и более).

Далее процесс повторяется, удлинение отвального конвейера первоначально соразмерно с длиной консоли, т.е. 15-20 м. При этом могут быть использованы перегрузочные, выдачные конвейера длиной 20-50 м. Затем могут быть применены отвальные конвейеры длиной 150-200 м. Их размещают на площадке отвала, и от них начинают отсыпку пород с использованием разгрузочной консоли, постепенно создавая площадку для перемещения отвального конвейера по радиусу сектора отсыпки. А общая длина отвального конвейера с длиной консоли зависит от площади отсыпки пород в отвал и его емкости.

При большой емкости отвала (100-150 млн. м3 пород) отсыпку вскрышных пород можно производить и слева, и справа от места первоначального выбора местоположения магистрального конвейера удлинением отвального конвейера. При необходимости может быть организован и второй, и третий ярусы отвала. Для этого осуществляют удлинение магистрального конвейера и отсыпают первоначально наклонный слой из пород под углом, например, 15-16° также с применением разгрузочной консоли. И при достижении необходимой высоты яруса отсыпают второй слой на прочное основание (первого слоя). При этом в период перехода из одного сезона в другой интенсивность работ должна быть такой, чтобы между различными температурными слоями был буфер шириной до 6-8 м для исключения таяния снега в пограничной зоне.

Для обеспечения длительной эффективной работы отвального конвейера целесообразно использование дробильных комплексов, обеспечивающих получение куска размером до 300-350 мм (в основном при конусных дробилках) и достижением производительности комплексов 20-22 млн.т вскрышных пород в год.

Применение способа и технологии отвалообразования возможно и целесообразно в северных условиях, поскольку разгрузочная консоль (пластинчатый питатель), как и отвальный конвейер, защищены от попадания снега, воды легкими покрытиями и мобильны.

Применение способа и технологии отвалообразования позволяет создать устойчивым отвал большой емкости, исключить использование автотранспорта на отвале при применении ЦПТ в карьере, таким образом сократить расстояние транспортирования по сравнению с применением автотранспорта в среднем на 3-5 км, получив прибыль при меньших эксплуатационных затратах на отвалообразование до 1-2 млн. долл. США в год и по капитальным затратам около 2-3 млн. долл. США по сравнению с приобретением отвалообразователя типа ОШ.

Источники информации

1. Красносельский Э.Б., Чашников В.В., Архипов А.В., Ивановский Е.В., Архипова С.Е. Технология формирования породных отвалов в условиях горного рельефа / Сб. науч. тр. Апатиты. Изд. Кольского филиала АН СССР. - 1988. - С. 90-99.

2. Экологическая эффективность высоких отвалов вскрышных пород / Виноградов А.И., Кузнецов М.А., Ким Б.В. М.: Горный журнал. - 2007. - №4. - С. 69-71.

3. Усынин В.И., Решетняк С.П. Открытая разработка железорудных месторождений Севера. Апатиты. Изд. Кольского научного центра. - 1987. - 118 с. (прототип).

4. Патент РФ №2310077 Способ формирования высокого ярусного отвала. Опубл. 10.11.2007. Бюл. №31.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОГО ЯРУСНОГО ОТВАЛА | 2006 |

|

RU2310077C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОТВАЛОВ НА КОСОГОРАХ | 2003 |

|

RU2237166C1 |

| ВЫВОЗ ПОРОДЫ ОБЛЕГЧЕННЫМИ АВТОМОБИЛЯМИ ПОВЫШЕННОЙ ГРУЗОПОДЪЁМНОСТИ И ВЕЕРНАЯ ОТСЫПКА ЕЁ В ОТВАЛЫ С КАРЬЕРНЫХ АВТОДОРОГ ПОСРЕДСТВОМ ОТВАЛООБРАЗОВАТЕЛЕЙ | 2022 |

|

RU2833025C2 |

| Способ отвалообразования и транспортно-отвальный комплекс для его осуществления | 1980 |

|

SU1081349A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ОТСЫПКИ ВЫСОКИХ ОТВАЛОВ ПРИ АВТОМОБИЛЬНОМ ТРАНСПОРТЕ | 2000 |

|

RU2168021C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ С СОЗДАНИЕМ ОТВАЛА БОЛЬШОЙ ЕМКОСТИ И ВЫСОТЫ В СЛОЖНЫХ УСЛОВИЯХ | 2011 |

|

RU2543765C2 |

| Способ отвалообразования | 1981 |

|

SU1033739A1 |

| Отвалообразователь | 1990 |

|

SU1800034A1 |

| Способ отвалообразования | 1990 |

|

SU1749458A1 |

| СПОСОБ УПРАВЛЕНИЯ ОТВАЛОМ НА СКЛОНАХ | 2003 |

|

RU2237810C1 |

Изобретение относится к горной промышленности и может быть использовано при разработке месторождений полезных ископаемых открытым способом в виде круто- и наклоннопадающих рудных тел большой и малой мощности, а также в виде жил, разрабатываемых карьерами различной глубины. Техническим результатом является повышение ритмичности и производительности оборудования при отвалообразовании. Способ включает создание прочного основания для работающего оборудования до приоткосной зоны, наиболее подверженной деформации уплотнения и смещения, часто 3-5 м, и использованием мобильной разгрузочной консоли ограниченной длины, например, 15-20 м и наращиваемого отвального конвейера производят заполнение породной площади отвала, в секторах по радиусу, равному длине разгрузочной консоли, заходками послойно. При завершении отсыпки очередного слоя наращивают отвальный конвейер или применяют конвейер стандартной длины с шагом и высотой яруса, соответствующими параметрам засыпки (пригрузки) ранее отсыпанного слоя при его деформации уплотнения и смещения, не достигающей предельной величины. Причем при применении отвальных конвейеров стандартной длины у границы площади отвала подготавливают и отсыпают площадку для его передвижения вместе с разгрузочной консолью по насыпной части по радиусу сектора отсыпки и отвалообразование ведут на участках последовательно при завершении процесса уплотнения породной массы или ее смерзания на каждой из них. При переходе в другой климатический сезон нейтрализуют ослабленные слои в зоне нулевой изотермы созданием буферной зоны шириной, например, 10-15 м, причем при большой емкости отвала и его высоте отвалообразование производят в два-три яруса с учетом достижения консолидированного прочного основания с затухающими процессами уплотнения пород в подстилающих слоях ярусов и отсыпку породы в запланированном объеме производят до тех пор, пока не будет создан отвал необходимой емкости и высоты средствами поточного транспорта. 4 ил.

Способ отвалообразования на карьерах, включающий поточную отсыпку пород в отвал большой емкости и высоты, отличающийся тем, что для повышения ритмичности и производительности оборудования при отвалообразовании создают прочное основание для работающего оборудования и устанавливают его до приоткосной зоны, наиболее подверженной деформации уплотнения и смещения, часто 3-5 м, и использованием мобильной разгрузочной консоли ограниченной длины, например, 15-20 м и наращиваемого отвального конвейера производят заполнение породной площади отвала, в секторах по радиусу, равному длине разгрузочной консоли, заходками послойно, и при завершении отсыпки очередного слоя наращивают отвальный конвейер или применяют конвейер стандартной длины с шагом и высотой яруса, соответствующими параметрам засыпки (пригрузки) ранее отсыпанного слоя при его деформации уплотнения и смещения, не достигающей предельной величины, причем при применении отвальных конвейеров стандартной длины у границы площади отвала подготавливают и отсыпают площадку для его передвижения вместе с разгрузочной консолью по насыпной части по радиусу сектора отсыпки и отвалообразование ведут на участках последовательно при завершении процесса уплотнения породной массы или ее смерзания на каждой из них, а при переходе в другой климатический сезон нейтрализуют ослабленные слои в зоне нулевой изотермы созданием буферной зоны шириной, например, 10-15 м, причем при большой емкости отвала и его высоте отвалообразование производят в два-три яруса с учетом достижения консолидированного прочного основания с затухающими процессами уплотнения пород в подстилающих слоях ярусов и отсыпку породы в запланированном объеме производят до тех пор, пока не будет создан отвал необходимой емкости и высоты средствами поточного транспорта.

| УСЫНИН В.И | |||

| и др., Открытая разработка железорудных месторождений Севера, Апатиты, Изд | |||

| Кольского научного центра, 1987, 118 с. | |||

| Способ отвалообразования и транспортно-отвальный комплекс для его осуществления | 1980 |

|

SU1081349A1 |

| RU 2011149407 A, 10.06.2013 | |||

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОГО ЯРУСНОГО ОТВАЛА | 2006 |

|

RU2310077C1 |

| US 20100308641 A1, 09.12.2010 . | |||

Авторы

Даты

2015-12-20—Публикация

2013-11-26—Подача