Предлагаемое изобретение относится к горному делу и может быть использовано на открытых горных работах для засыпки глубоких логов и карьеров при применении автомобильного транспорта.

Известен бульдозер для формирования отвалов пород (см. а.с. СССР N 375380, E 21 C 47/00, опубл. в БИ N 16, 1973 г.), вывозимых из карьера, состоящий из рамы, двигателя, лемеха, ходовой части и смонтированной на раме опорной плиты с зубчатой поверхностью.

Недостатками известного технического решения являются:

- снижение приемной способности отвального яруса при повышении его высоты вследствие увеличения ширины бермы безопасности, а, следовательно, и пути перемещения бульдозером к откосу яруса выгружаемой из кузова автосамосвала вскрышной породы;

- опасность падения бульдозеров под откос при работе у бровки отвального яруса;

- тенденция к снижению ярусов на действующих бульдозерных отвалах при применении большегрузных автосамосвалов, вызванная необходимостью увеличения приемной способности отвалов.

Известно верхнее строение отвалообразователя (см. а.с. СССР N 1523669, E 21 C 47/04, опубл. в БИ N 43, 1989 г.), включающее поворотную платформу с установленной на ней надстройкой с отвальной консолью и консолью противовеса, приемную консоль, установленную с возможностью поворота относительно верхнего строения, причем оно снабжено поворотными связями, каждая из которых шарнирно соединена с надстройкой и выполнена с проушинами для соединения с поворотной платформой, при этом поворотная платформа выполнена с ответными проушинами и с подвижным приводным замыкающим элементом, причем расстояние между поворотными связями больше габарита приемной консоли.

К недостаткам известного технического решения следует отнести сложность конструктивного исполнения верхнего строения отвалоообразователя и необходимость применения при транспортировке вскрышных пород из карьера автотранспортом дробильно-грохотильного узла перегрузки горной массы на конвейерный транспорт.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для отвалообразования на косогоре (см. а.с. СССР N 1023091, E 21 C 47/00, опубл. в БИ N 22, 1983 г.), включающее поворотные в горизонтальной плоскости консоль и укосину, соединенные П-образной рамой, установленные в вертикальной плоскости и связанные своими хвостовыми частями с опорами на откосе косогора, а головными посредством канатных лебедок - с площадками на откосе косогора и разгрузочную тележку на отвальном конвейере, расположенном на консоли. Укосина установлена над консолью и они соединены между собой в головной части посредством шарнира с горизонтальной осью вращения, а их хвостовые части соединены с опорами посредством шаровых шарниров. П-образная рама снабжена по концам шарнирами с горизонтальной осью вращения, при этом консоль и укосина снабжены соединяющими их в средней части дополнительными канатными лебедками и подвижными щеками с фиксирующими кронштейнами.

Недостатками известного технического решения являются:

- сложность конструктивного исполнения устройства для отвалообразования на косогоре, представляющего собой поворотную консоль, на которой расположен колесный отвальный конвейер с отвалоообразующей тележкой, и целую систему закрепляющих ее устройств;

- сложность транспортирующего устройства, представляющего собой дробильно-грохотильный узел для перегрузки горной массы из автомобильного на конвейерный транспорт и установленный в штольне магистральный конвейер с перегрузочной тележкой;

- ограничение ширины отсыпаемого на косогоре отвала радиусом поворотной консоли устройства для отвалообразования;

- невозможность переноса по мере подвигания фронта отвальных работ предлагаемого устройства для отвалообразования, что значительно уменьшает объем отсыпаемого на косогоре отвала.

Технической задачей предлагаемого изобретения является упрощение конструкции комплекса оборудования и увеличение общей емкости отвала за счет периодического переноса перегрузочного пункта для автосамосвалов в направлении подвигания отвального фронта работ при отсыпке вскрышных пород в глубоких логах и карьерах.

Поставленная задача решается тем, что в комплексе оборудования для отсыпки высоких отвалов при автомобильном транспорте, включающем перегрузочный пункт для автосамосвалов, транспортирующее устройство до отвалообразователя с тяговой лебедкой и отвалообразователь, согласно предлагаемому техническому решению, транспортирующее устройство выполнено в виде тележки с ковшом, опрокидывающимся через свою переднюю кромку посредством шарнирного закрепления ковша на передней части тележки, при этом на задней части ковша смонтированы ролики, на осях которых с возможностью поворота закреплено П-образное водило, соединенное с грузовым тросом тяговой лебедки, выполненной двухбарабанной и смонтированной на перегрузочном пункте для автосамосвалов, при этом ее холостой трос закреплен на задней стенке ковша и через блок, закрепленный на тележке, присоединен к холостому барабану тяговой лебедки, а отвалообразователь выполнен в виде самоходного опрокидывателя со шнековыми приводными опорами и рамой с криволинейными направляющими, на которые опираются ролики ковша при движении и опрокидывании его внутри рамы, и на передней кромке этой рамы закреплен концевой блок, вокруг которого проходит грузовой трос от грузового барабана тяговой лебедки до П-образного водила ковша, а для разравнивания породы на переднем торце рамы смонтирован лемех с гидроцилиндрами, изменяющими его расположение относительно оси самоходного опрокидывателя.

Существенными отличиями предлагаемого технического решения являются следующие.

Выполнение транспортирующего устройства в виде тележки на колесном ходу позволяет транспортировать вскрышную породу непосредственно по разровненной рыхлой поверхности с помощью тяговой лебедки, так как перемещение тележки производится перекатыванием колес без сцепления их с грунтом, то есть не требуется уплотнения насыпанного отвала из породы строительства автодорог.

Выполнение приемной емкости тележки в виде опрокидывающегося ковша с разгрузкой его через переднюю кромку с помощью тяговой лебедки значительно упрощает как саму конструкцию тележки, так и операцию по ее разгрузке. Опрокидывание ковша происходит при движении его в опрокидывателе по криволинейным направляющим с помощью П-образного водила, к которому прикреплен грузовой трос от тяговой лебедки. Опрокидывание ковша в криволинейных направляющих - надежная операция, не требующая больших затрат на техническое обслуживание.

Наличие в данном комплексе двухбарабанной тяговой лебедки, смонтированной на перегрузочном пункте для автосамосвалов, позволяет не только улучшить процессы перемещения тележки и ее разгрузки в опрокидывателе, но и позволяет посредством грузового и холостого тросов тяговой лебедки осуществлять постоянную страховку от возможного сползания под откос отвала опрокидывателя и тележки, что повышает безопасность ведения горных работ на отвале.

Выполнение отвалообразователя в виде самоходного опрокидывателя со шнековыми приводными опорами и рамой с криволинейными направляющими позволяет с помощью тележки осуществлять отвалообразование широким веерообразным фронтом, что уменьшает объем вспомогательных операций по переносу перегрузочного пункта для автосамосвалов (ПП).

Использование шнековых приводных опор обеспечивает безаварийную работу самоходного опрокидывателя на бровке отвала.

Длина шнековых опор по возможности принимается максимально большой, что увеличивает площадь опоры, обеспечивая хорошую работу самоходного опрокидывателя по свеженасыпанной горной породе.

Наличие в конструкции самоходного опрокидывателя лемеха с гидроцилиндрами, позволяющими изменять его расположение относительно оси самоходного опрокидывателя, позволяет осуществлять им определенный объем планировочных работ и перемещение вскрышных пород по отвалу, а также направлять под откос поток разгружаемой горной породы из ковша тележки. Все это улучшает и упрощает процесс отвалообразования.

Целесообразно тележку выполнить на шасси с бескамерными шинами, обеспечивающими удельное давление на грунт не более 0,15 Н/см2.

Это позволяет перемещаться тележке с грузом по свеженасыпанной, предварительно разровненной породе. Возможность использования более долговечных бескамерных шин и малых скоростей перемещения тележки обеспечивает условия для создания тележки грузоподъемностью 200 тонн и более при малом давлении на грунт.

Описанные выше существенные отличия предлагаемого технического решения дают нам основание утверждать, что это решение может найти самое широкое применение на отвалах с высотой Hотв > Hк (где Hк - критическая высота отвала, предел устойчивости, м) при формировании их в режиме управляемых деформаций.

Сущность технического решения поясняется примерами конкретного исполнения и чертежами, где на:

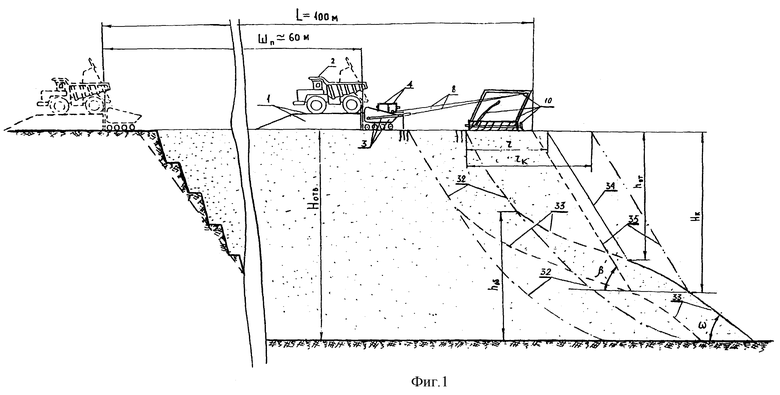

фиг. 1 дана принципиальная схема формирования высокого отвала в режиме управляемых деформаций с использованием предлагаемого комплекса оборудования для отсыпки высоких отвалов при автомобильном транспорте (комплекс оборудования для отвалов), разрез;

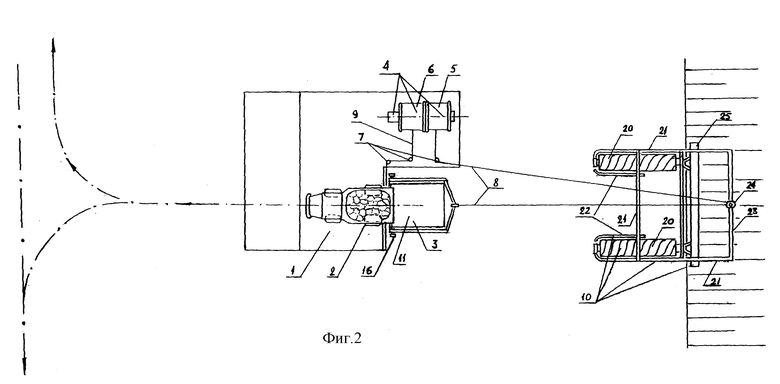

фиг. 2 - комплекс оборудования отвалов, вид в плане;

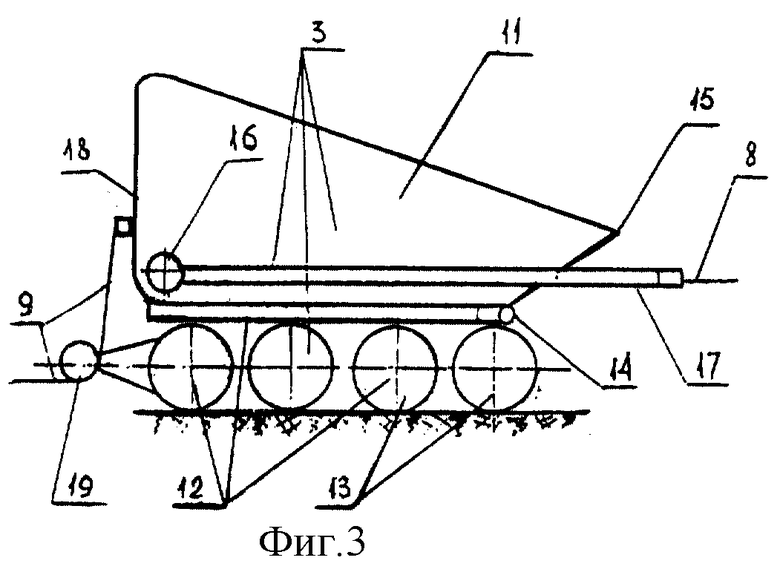

фиг. 3 - тележка, вид сбоку;

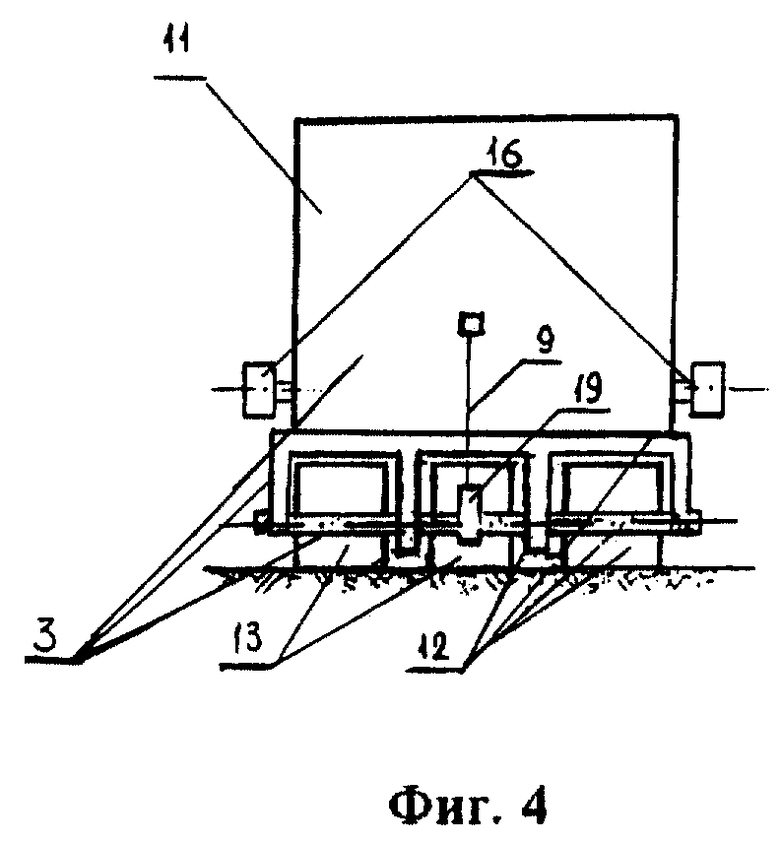

фиг. 4 - то же, вид сзади;

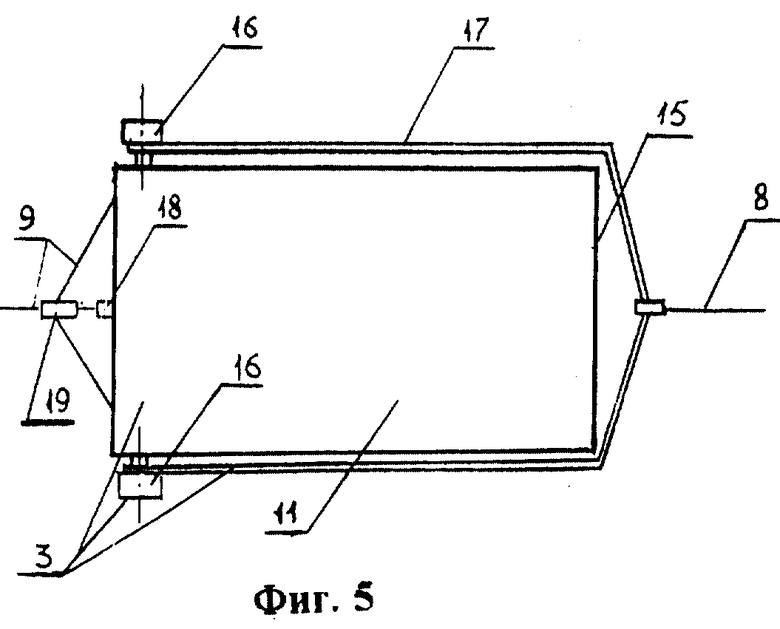

фиг. 5 - то же, вид в плане;

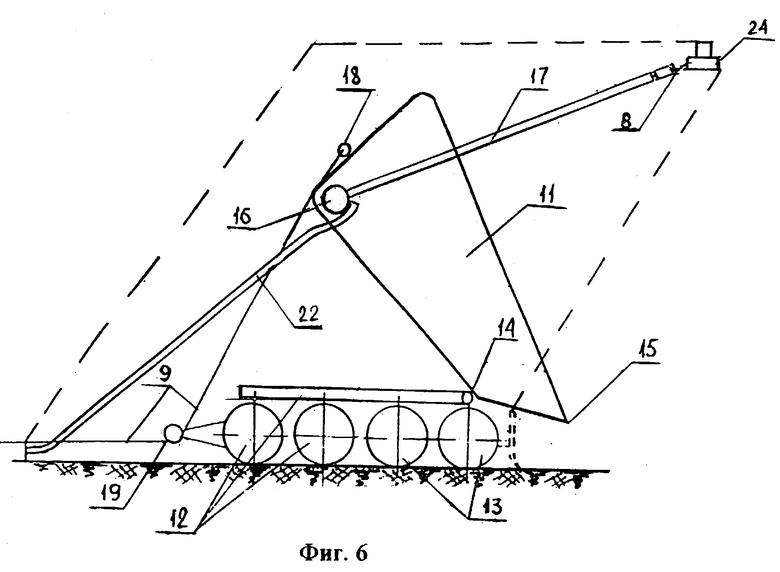

фиг. 6 - то же при опрокидывании ковша, вид сбоку;

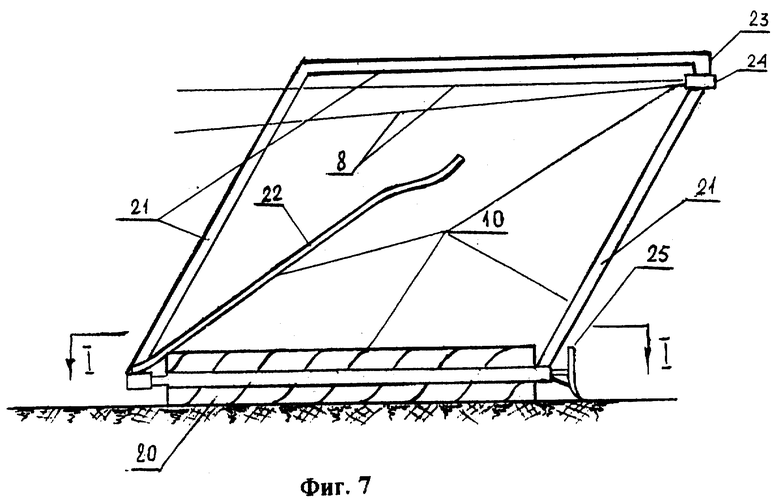

фиг. 7 - самоходный опрокидыватель, вид сбоку;

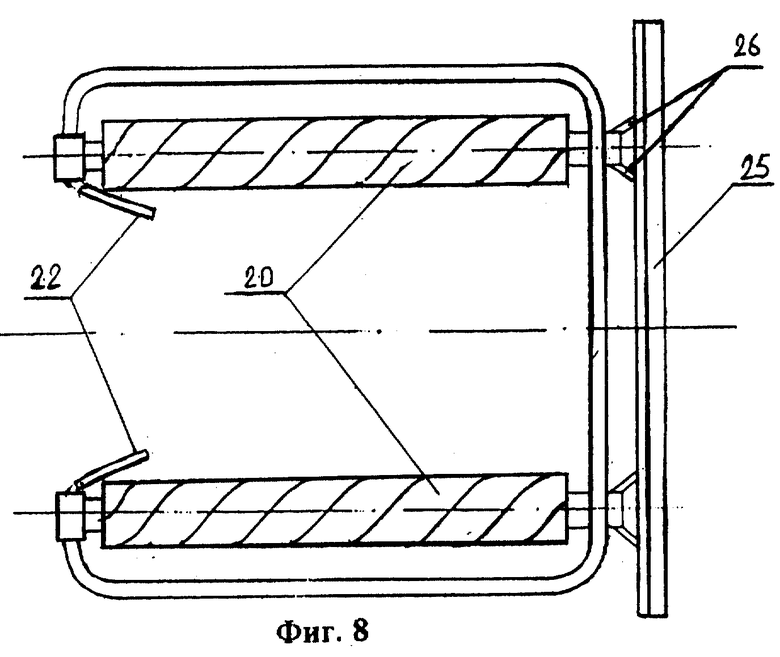

фиг. 8 - то же, разрез I-I на фиг. 7;

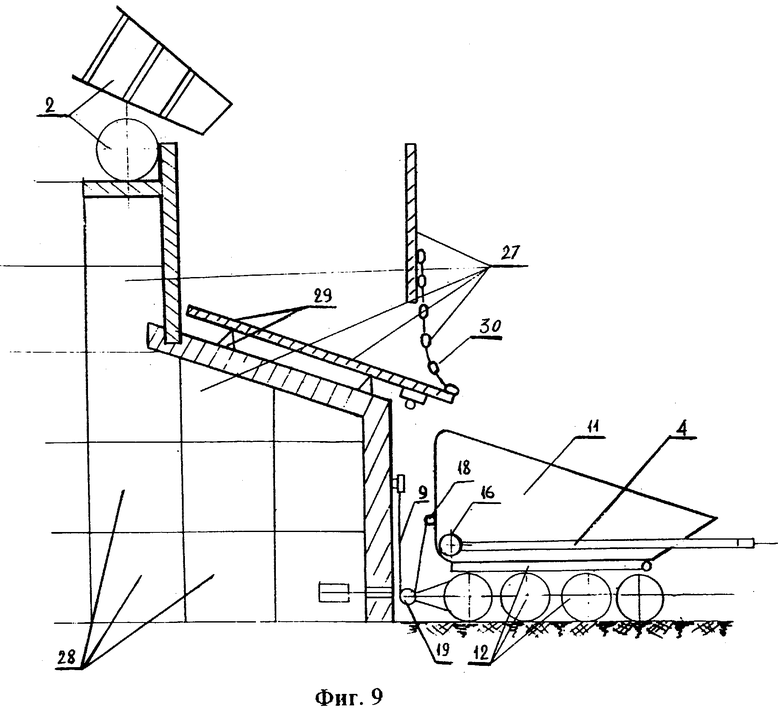

фиг. 9 - ПП, выполненный с бункером из сборных железобетонных элементов (бункерно-эстакадный ПП);

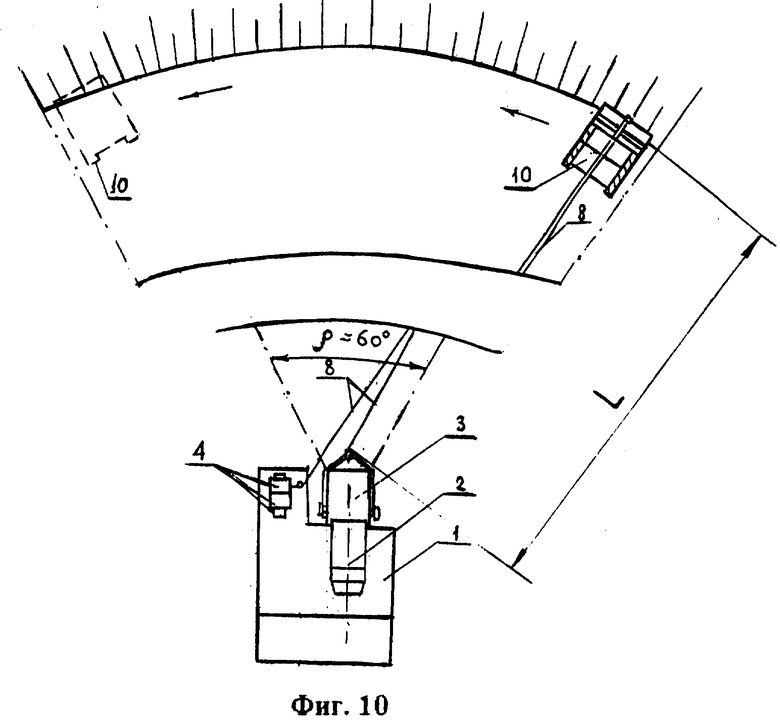

фиг. 10 - принципиальная схема отвалообразования с использованием одного комплекса оборудования для отвалов, вид в плане;

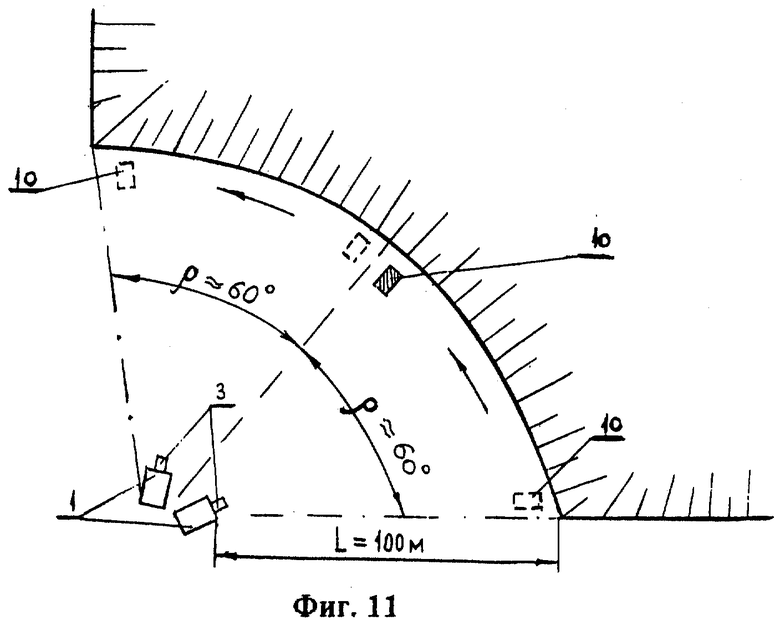

фиг. 11 - то же, с использованием двух комплексов оборудования для отвалов, вид в плане;

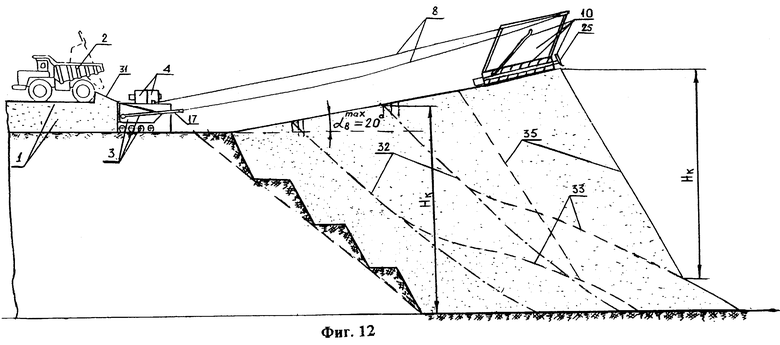

фиг. 12 - принципиальная схема формирования высокого отвала в карьере в восходящем порядке в режиме управляемых деформаций с использованием предлагаемого комплекса оборудования для отвалов, разрез,

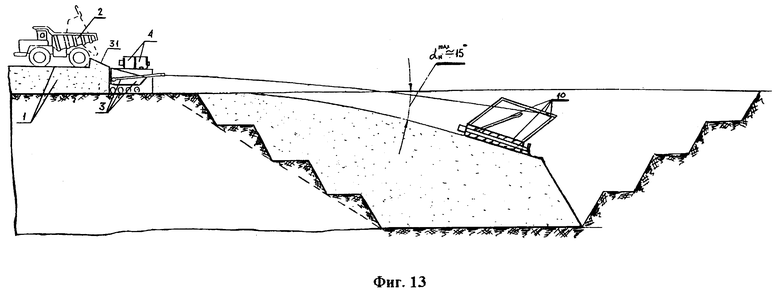

фиг.13 - то же в нисходящем порядке, разрез.

Условные обозначения для фиг 1 - 12:

hоб - высота обрушенной части формируемого отвала, м;

ω - угол естественного откоса отвала, град;

hот - текущая высота отвала, отсыпаемого на обрушенную часть формируемого отвала, м;

β - угол откоса формируемого отвала, град;

r - ширина насыпной части рабочей площадки формируемого отвала, м;

rк - критическое значение величины r (предел устойчивости), м; - зона трещин и заколов на поверхности формируемого отвала;

- зона трещин и заколов на поверхности формируемого отвала; - след поверхности скольжения обрушенной части формируемого отвала на вертикальную плоскость;

- след поверхности скольжения обрушенной части формируемого отвала на вертикальную плоскость; - предыдущее положение откоса формируемого отвала перед его обрушением (предельно-устойчивое состояние отвала);

- предыдущее положение откоса формируемого отвала перед его обрушением (предельно-устойчивое состояние отвала); - положение откоса формируемого отвала в периоде между двумя его обрушениями (предыдущим и последующим);

- положение откоса формируемого отвала в периоде между двумя его обрушениями (предыдущим и последующим); - последующее положение формируемого отвала перед его обрушением (предельно-устойчивое состояние отвала).

- последующее положение формируемого отвала перед его обрушением (предельно-устойчивое состояние отвала).

Комплекс оборудования для отвалов включает, например, эстакадный ПП 1 для разгрузки автосамосвалов 2 в тележку 3, для перемещения которой на эстакадном ПП 1 смонтирована двухбарабанная тяговая лебедка 4 с грузовым 5 и холостым 6 барабанами (фиг. 1, 2). Тяговая лебедка 4 посредством системы отклоняющих блоков 7, грузовым тросом 8 и холостым тросом 9 связана с тележкой 3. Для разгрузки тележки 3 на бровке откоса отвала в качестве отвалообразователя служит самоходный опрокидыватель 10.

Тележка 3 (фиг. 2 - 6) состоит из ковша 11, установленного на шасси 12 с бескамерными шинами 13. Ковш 11 посредством шарнира 14 закреплен на шасси 12 с возможностью опрокидывания и разгрузки через его переднюю кромку 15. На задней части боковых стенок ковша 11 смонтированы ролики 16. На осях роликов 16 с возможностью поворота закреплено П-образное водило 17, соединенное с грузовым тросом 8. Холостой трос 9 закреплен к задней стенке 18 ковша 11 и через блок 19, закрепленный на шасси 12, тележки 3 связан с холостым барабаном 6 тяговой лебедки 4.

Самоходный опрокидыватель 10 (фиг. 2, 7, 8) включает в себя шасси со шнековыми приводными опорами 20, раму 21, на боковых стенках которой смонтированы криволинейные направляющие 22. На криволинейные направляющие 22 опираются ролики 16 ковша 11 при движении и опрокидывании его внутри рамы 21. На передней кромке 23 рамы 21 закреплен концевой блок 24, вокруг которого проходит трос 8 от грузового барабана 5 (фиг. 2, 7) тяговой лебедки 4 до П-образного водила 17 ковша 11 (фиг. 2, 3). Для направления и разравнивания породы, выгружаемой из ковша 11 при его разгрузке, на раме 21 смонтирован лемех 25 (фиг. 7, 8) с гидроцилиндрами 26, изменяющими его расположение относительно оси самоходного опрокидывателя 10. Эстакадный ПП 1 может быть оборудован бункером 27 (фиг. 9), конструкцию которого целесообразно выполнять из сборных железобетонных элементов 28 с вибрационным питателем 29 и цепным затвором 30 (эстакадно-бункерный ПП 1).

На эстакадном ПП 1 с целью уменьшения ударного воздействия на ковш 11 тележки 3 при разгрузке породы из кузова автосамосвала 2 сооружают предохранительный скат 31 (фиг. 12, 13).

С одной установки эстакадного ПП 1 (фиг. 10) осуществляется отвалообразование в секторе с углом ρ = 60° и радиусом L = 100 м. Целесообразно вести отсыпку формируемого отвала, используя, как минимум, два ПП 1 в предлагаемом комплексе оборудования для отвалов (фиг. 11).

Предлагаемый комплекс оборудования для отвалов позволяет укладывать породу в формируемый отвал в восходящем порядке (фиг. 12) под углом α

Суть формирования высоких отвалов в режиме управляемых деформаций заключается в следующем.

На фиг. 1, 12 представлен отвал с высотой Hотв > Hк. По деформационному состоянию он относится к неустойчивому типу отвалов и определяется общей скоростью движения V и видом деформации. Общая скорость движения V данного отвала складывается из скорости V1 деформации уплотнения и скорости V2 деформации скольжения, т. е.  причем V1 > 0, V2 >> 0, V2 >> V1. На поверхности такого отвала появляются глубокие трещины и заколы. В это время скорость сдвижения V > 50 см/сут. Работа на таком отвале возможна только после придания ему устойчивого состояния, что достигается при обрушении части пород формируемого отвала по его поверхности скольжения 32.

причем V1 > 0, V2 >> 0, V2 >> V1. На поверхности такого отвала появляются глубокие трещины и заколы. В это время скорость сдвижения V > 50 см/сут. Работа на таком отвале возможна только после придания ему устойчивого состояния, что достигается при обрушении части пород формируемого отвала по его поверхности скольжения 32.

С целью более быстрого ввода формируемого отвала в эксплуатацию производят его принудительное обрушение, которое осуществляют либо с помощью ударного механизма (например, по а.с. СССР N 1812311, E 21 C 41/26, опубл. в БИ N 16, 1993 г.) путем нанесения тарированных ударных импульсов в районе появления трещин и заколов (наиболее вероятное на отвале место выхода поверхности скольжения 32), либо за счет пригруза поверхности отвала (между его откосом и районом трещин, заколов) породой, укладываемой в восходящем порядке (фиг. 12) с помощью предлагаемого комплекса оборудования для отвалов. Такое воздействие на поверхность формируемого отвала вызывает его лавинное обрушение (фиг. 1). В результате обрушения откос отвала выполаживается за счет выноса породы основания отвала вперед за его контуры, образуя своеобразный предотвал 33. По деформационному состоянию он относится к устойчивому типу отвалов. Его высота hоб < Hк и угол откоса отвала близок к углу естественного откоса отвала ω. Общая скорость сдвижения V < 25 см/сут и ее величина постепенно угасает, при этом V1 >> V2, V2 = 0. Ускорение процесса уплотнения предотвала 33 обеспечивается при отсыпке на него вскрышной породы. Предотвал 33 находится в устойчивом состоянии и в данном случае выполняет функции подпорной призмы для откоса формируемого отвала, придавая ему необходимую устойчивость для возобновления с него процесса отвалообразования.

В результате обрушения возникает дополнительная емкость, которая создается за счет уменьшения высоты обрушаемой части пород отвала и выноса их за пределы контура формируемого отвала. В эту емкость отсыпают новый отвал 34, при этом основанием для него служит предотвал 33. Высота нового отвала 34 hот ≅ Hк, а ширина его насыпной части r ≅ rк. По деформационному состоянию отвал 34 относится к подвижному (относительно устойчивому) типу отвалов, при этом V1 > 0, V2 > 0 и V1≃V2. Общая скорость сдвижения V по мере отсыпки отвала 34 изменяется в пределах 25 ≅ V ≅ 50 см/сут. Работа на таком отвале разрешается при постоянном инструментальном наблюдении за сдвиговыми деформациями. Полная безопасность ведения отвальных работ обеспечивается при применении предлагаемого комплекса оборудования для отвалов.

При достижении отвалом 34 предельных контуров 35, характеризуемых параметрами hот≃Hк и r≃rк контроль за деформационным состоянием усиливают. Первым визуальным сигналом о приближении к этим предельным контурам 35 служит появление глубоких трещин и заколов. Работа с этого момента становится непроизводительной ввиду значительных сдвиговых деформаций, достигающих 50 - 60 см/сут и более. Отсыпку отвала 34 на оползневом участке прекращают и приступают к его принудительному обрушению вышеуказанными способами. Начиная с этого момента, весь цикл описанных выше работ по отвалообразованию повторяют вновь.

Работу предлагаемого комплекса оборудования для отвалов рассмотрим ниже на примере отсыпки отвала 34 (фиг. 1).

Вскрышную породу из карьера доставляют автотранспортом до эстакадного ПП 1. Далее следует цикл технологических операций, выполняемых данным комплексом оборудования для отвалов. Суть их заключается в следующем.

На эстакадном ПП 1 из кузова автосамосвала 2 разгружают вскрышную породу в ковш 11 тележки 3. Грузовым тросом 8 посредством тяговой лебедки 4 перемещают тележку 3 с грузом до самоходного опрокидывателя 10. В самоходном опрокидывателе 10 ролики 16 тележки 3 катятся по криволинейным направляющим 22 (фиг. 6), а шасси 12 этой тележки 3 движется по почве отвала 34 и упирается в раму 21. При этом движении происходит опрокидывание ковша 11 и вскрышная порода высыпается за лемех 25 под откос отвала 34. Опрокидывание ковша 11 осуществляется посредством грузового троса 8, размещенного вокруг концевого блока 24 (фиг. 7), с помощью П-образного водила 17 (фиг. 6). После разгрузки ковша 11 холостым тросом 9 через блок 19 производится обратное движение тележки 3 (фиг. 9) посредством включения холостого барабана 6 тяговой лебедки 4 (фиг. 2). При этом ковш 11, еще будучи в раме 21, устанавливается в горизонтальное положение на шасси 12 (транспортное положение). Во время отсыпки отвала 34 самоходный опрокидыватель 10 может производить маневры. При маневрах он может осуществлять посредством лемеха 25 частичную планировку на бровке отвала, используя ход и повороты за счет шнековых приводных опор 20 (фиг. 7, 8). Эти операции целесообразно совмещать с холостым ходом тележки 3 и ее погрузкой.

Из сказанного следует, что среднесуточная производительность Qксут комплекса оборудования для отвалов за период отсыпки отвала 34 может быть описана следующей зависимостью

Qсутк = nсм(Tсм - tпрсм)Vпг/Tцк, м3/сут,

где nсм - количество смен в сутках,

Tсм - продолжительность смены, мин;

tпрсм - регламентированные простои комплекса в течение смены, мин;

Vпr - объем породы в тележке 3, м3;

Tцк - продолжительность технологического цикла комплекса оборудования для отвалов, величина которой определяется из следующего выражения

Tцк = tп + tдв.г + tдв.x + tраз, мин,

где tп - время погрузки тележки 3, мин;

tдв.г - время движения тележки 3 с грузом, мин;

tдв.x - время движения тележки 3 без груза, мин;

tраз - время разгрузки тележки 3 в самоходном опрокидывателе 10, мин.

При этом величина Tцк по мере уходки отвального фронта горных работ (ОФГР) от эстакадного ПП 1 увеличивается, что ведет к снижению производительности Qсутк , определяющей приемную способность рабочего сектора формируемого отвала. Максимальное значение уходки ОФГР с одной установки эстакадного ПП 1 равно шагу Шп его переноса (фиг. 1) на консолидированные породы формируемого отвала. В связи с этим для усреднения и увеличения приемной способности формируемого отвала целесообразно иметь в работе как минимум два комплекса оборудования для отвалов, работающих в секторах с отставанием их ОФГР друг от друга на 0,5 Шп. В рабочих секторах укладку породы в отвал 34 осуществляют дугообразными заходками шириной 3 - 5 м.

Из вышесказанного также следует, что отсыпка отвала 34 в рабочем секторе периодически прекращается:

- при достижении ОФГР предельных контуров 35 во время принудительного обрушения части пород сектора;

- при максимальной уходке ОФГР, равной величине Шп, во время переноса эстакадного ПП 1.

В этих условиях для обеспечения непрерывной работы на отвале 34 предлагаемого комплекса оборудования для отвалов целесообразно иметь в работе резервный сектор с эстакадным ПП 1.

Таким образом, для производительного отвалообразования целесообразно на формируемом отвале иметь в работе комплект из двух комплексов оборудования для отвалов и одного резервного сектора с эстакадным ПП 1.

При больших высоте отвала и длине его ОФГР целесообразно применение бункерно-эстакадного ПП 1 из сборных железобетонных блоков и элементов 28 (фиг. 9). Наличие на эстакадном ПП 1 бункера 27 с вибропитателями 29 позволяет:

- уменьшить (частично) простои автосамосвалов 2 и тележки 3 при несвоевременной их подаче на этот ПП 1;

- снизить динамические нагрузки на ковш 11 тележки 3 по сравнению с загрузкой его породой непосредственно из кузова автосамосвала 2;

- использовать на загрузке тележки 3 любые типы и модели автосамосвалов 2 с задней разгрузкой.

Выполненный на шнековом ходу самоходный опрокидыватель 10 позволяет формировать восходящие (фиг. 12) и нисходящие (фиг. 13) отвалы.

При отсыпке восходящего отвала увеличивается его общая и приемная емкости. Этот порядок укладки породы в твал целесообразно использовать для образования пригруза из вскрышных пород на насыпной части рабочей площадки шириной r с целью обрушения отвала 34, находящегося в предельном контуре 35 (фиг. 1).

При отсыпке нисходящего отвала, вследствие снижения его высоты, повышается устойчивость отвала и увеличивается скорость уходки ОФГР. Последнее обстоятельство обеспечивает более быстрый выход ОФГР на противоположный склон оврага (борта карьера), который является для него упором.

В настоящее время отвалообразование в глубоких логах и отрабатываемых карьерах начинают с формирования отвального борта "снизу - вверх" и производят его в течение длительного периода времени, и только после этого осуществляют отсыпку отвала на всех его ярусах (базовый вариант отвалообразования).

При применении предлагаемого комплекса оборудования для отвалов отсыпку отвала, как выше указывалось, осуществляют одним высоким ярусом "сверху - вниз", поэтому период формирования отвального борта в этом случае практически отсутствует. Такой порядок отсыпки отвала обеспечивает существенное улучшение технико-эксплуатационных показателей процесса отвалообразования. Так, расчеты, выполненные для условий Удоканского медного месторождения нагорного типа на стабильный период его эксплуатации при складировании в логах 30% (или 42 млн. м3) вскрышных пород показывают, что этот способ отвалообразования, по сравнению с базовым вариантом, обеспечивает снижение: парка бульдозеров в 5,8 раза, автосамосвалов в 1,5 раза и длины автодорог в 5,7 раза. В результате прогрессивность его обосновывается следующей экономией: по затратам - 40,2%, по фондоемкости - 39,2%, по энергоемкости - 40,9%, по металлоемкости - 44,9% и по трудоемкости - 53,1%.

Отсыпка отвала одним высоким ярусом возможна также с помощью устанавливаемых на скальном массиве стационарных отвалообразователей или передвижных машин типа: отвалообразователи, перегружатели и экскаваторы-драглайны. Однако ширина отсыпки таких отвалов ограничивается радиусом действия указанных машин, а ресурсные показатели значительно выше, чем в предлагаемом техническом решении.

Изобретение относится к горному делу и может быть использовано на открытых горных работах для засыпки глубоких логов и карьеров при применении автомобильного транспорта. Техническая задача - упрощение конструкции комплекса оборудования и увеличение общей емкости отвала за счет периодического переноса перегрузочного пункта для автосамосвалов в направлении подвигания отвального фронта работ при отсыпке вскрышных пород в глубоких логах и карьерах. Комплекс оборудования для отсыпки высоких отвалов при автомобильном транспорте включает перегрузочный пункт для автосамосвалов, транспортирующее устройство до отвалообразователя с тяговой лебедкой и отвалообразователь. Транспортирующее устройство выполнено в виде тележки с ковшом, опрокидывающимся через свою переднюю кромку посредством шарнирного закрепления ковша на передней части тележки, при этом на задней части ковша смонтированы ролики, на осях которых с возможностью поворота закреплено П-образное водило, соединенное с грузовым тросом тяговой лебедки, выполненной двухбарабанной и смонтированной на перегрузочном пункте для автосамосвалов. При этом ее холостой трос закреплен на задней стенке ковша и через блок, закрепленный на тележке, присоединен к холостому барабану тяговой лебедки. Отвалообразователь выполнен в виде самоходного опрокидывателя со шнековыми приводными опорами и рамой с криволинейными направляющими, на которые опираются ролики ковша при движении и опрокидывании его внутри рамы. На передней кромке этой рамы закреплен концевой блок, вокруг которого проходит грузовой трос от грузового барабана тяговой лебедки до П-образного водила ковша. Для выравнивания породы на переднем торце рамы смонтирован лемех с гидроцилиндрами, изменяющими его расположение относительно оси самоходного опрокидывателя. 1 з.п.ф-лы, 13 ил.

| Устройство для отвалообразования на косогоре | 1982 |

|

SU1023091A1 |

| БУЛЬДОЗЕР ДЛЯ ФОРМИРОВАНИЯ ОТВАЛОВ ПОРОД | 0 |

|

SU375380A1 |

| Способ перемещения пород в отвал иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU823578A1 |

| SU 924383 A, 30.04.1982 | |||

| Способ отвалообразования и устройство для его осуществления | 1977 |

|

SU655827A1 |

| РУССКИЙ И.И | |||

| Технология отвальных работ и рекультивация на карьерах | |||

| - М.: Недра, 1979, с.84-86. | |||

Авторы

Даты

2001-05-27—Публикация

2000-03-03—Подача