Предлагаемое изобретение относится к измерительной технике и может быть использовано в различных системах контроля и (или) измерения давления.

Известна конструкция волоконно-оптического датчика [1], содержащего сердцевину оптического волокна, имеющую одну решетку, сформированную вдоль одной ее части первую оболочку, окружающую указанную сердцевину и содержащую средство, воспринимающее давление, для преобразования изотропных сил давления в анизотропные силы давления на указанную сердцевину, двулучепреломляющее средство для улучшения двойного лучепреломления в указанной сердцевине. Средство, воспринимающее давление, включает в себя пару продольных отверстий, или чувствительный к давлению материал, или капиллярную трубку, окружающую указанную первую оболочку, причем указанная капиллярная трубка имеет пару продольных отверстий, т.е. параллельных указанной оболочке.

Известна конструкция датчика давления [2], содержащего корпус, силовую мембрану, размещенную в корпусе, элемент передачи деформации, закрепленный в средней части силовой мембраны, измерительную мембрану, плоскость которой расположена под углом к плоскости силовой мембраны и смещена относительно центральной части силовой мембраны и преобразователь с чувствительным элементом. Средняя часть измерительной мембраны соединена с элементом передачи деформации. Преобразователь выполнен в виде оптического волокна, закрепленного на поверхности измерительной мембраны. Чувствительный элемент выполнен в виде одной волоконной брэгговской решетки, закрепленной в одной из чувствительных зон измерительной мембраны, расположенных по разные стороны от оси деформации, проходящей вдоль измерительной мембраны, через среднюю ее часть, параллельно плоскости силовой мембраны.

Наиболее близким по технической сущности к предлагаемому решению является конструкция волоконно-оптического датчика давления, выбранного в качестве прототипа [3]. Датчик выполнен на основе оптического волокна и содержит участки ввода и вывода излучения, а также участок, размещенный в пропускном канале резинового корпуса прямоугольного сечения. Участки ввода и вывода излучения оптического волокна пропущены через металлический рукав. Пропускной канал включает по меньшей мере один участок для размещения оптического кабеля параллельно основанию корпуса, выполненный в виде паза с рифленой поверхностью в основании. Оптическое волокно в пазу прижато к вершинам выступов рифленой поверхности пластиной из термостойкой резины.

Конструкции волоконно-оптических датчиков давления, описанные в [1, 2], обладают низкой чувствительностью, обусловленной малым количеством изгибов оптического волокна, за счет малой величины относительного удлинения оптического волокна на участке деформации оптического волокна.

Недостатком конструкции волоконно-оптического датчика давления, описанного в [3], является низкая технологичность, поскольку не представляется возможным заранее определять геометрические параметры конструкции для различных значений измеряемых давлений.

Кроме того, волоконно-оптические датчики давления, описанные в [1-3], выполнены на макроуровне, в связи с чем их использование в составе специальной техники неприемлемо.

Целью изобретения является повышение точности измерения за счет повышения чувствительности микромеханического волоконно-оптического датчика давления.

Поставленная цель достигается тем, что микромеханический волоконно-оптический датчик давления, выполненный на основе оптического волокна, содержащего участки ввода и вывода излучения, а также участок, размещенный в пропускном канале корпуса. Пропускной канал включает участок для размещения оптического кабеля параллельно основанию корпуса в виде паза. Оптическое волокно в пазу прижато к вершинам выступов рифленой поверхности пластинами пропускного канала, согласно предлагаемому изобретению оптическое волокно в пазу выполнено с решетками Брега, а пластины выполнены в виде кремниевых кристаллов, на которых сформированы мембраны одинаковой толщины hм. Первая мембрана имеет один квадратный жесткий центр, размещенный в центре, вторая мембрана - два одинаковых квадратных жестких центра, расположенных на расстоянии l по обе стороны от центра мембраны, определенном из соотношения:

вдоль участка оптического волокна, причем размеры дна жестких центров определены из соотношения:

где а ДМ - размер дна квадратной мембраны,

высота жестких центров hц определена из соотношения:

где Hкр - толщина кремниевого кристалла;

hм - толщина квадратной мембраны кремневого кристалла;

dОВ - диаметр участка оптического волокна с сформированными решетками Брэгга.

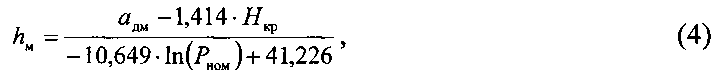

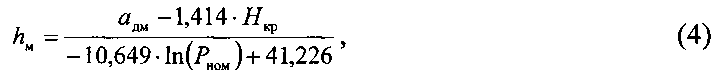

Толщина hм квадратных мембран кремниевых кристаллов определена из соотношения:

где Pном - величина номинала измеряемого давления, МПа.

Кроме того, согласно предлагаемому изобретению, используют одномодовое оптическое волокно.

Выполнение корпуса в виде двух кремниевых пластин с квадратными мембранами с жесткими центрами, между которыми сформирован пропускной канал, приводит к увеличению количества изгибов оптического волокна, т.е. растягивая оптическое волокно на участке деформации, что приводит к повышению чувствительности к измеряемому параметру.

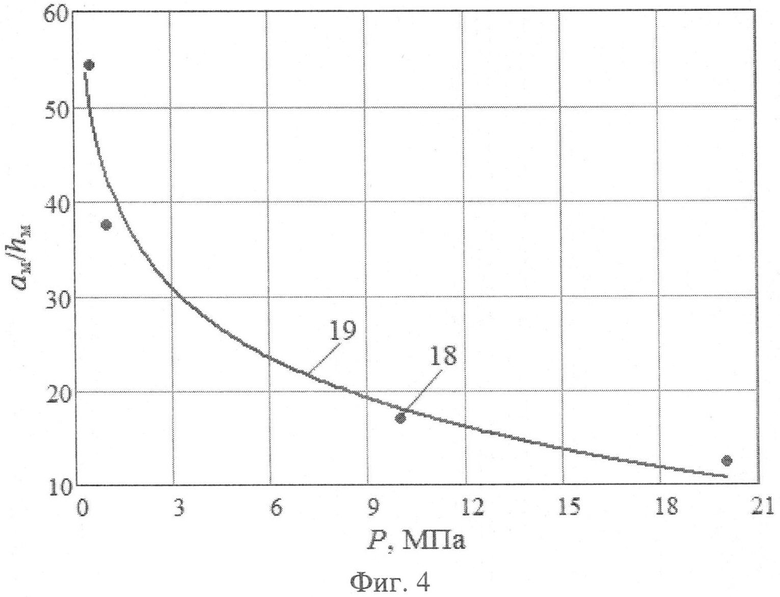

На фиг. 1 представлен микромеханический волоконно-оптический датчик давления на основе микромеханической кремниевой ячейки;

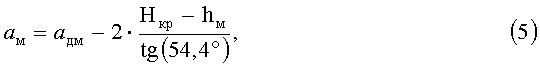

на фиг. 2а представлен кремниевый кристалл с одним жестким центром датчика давления;

на фиг. 2б представлен кремниевый кристалл с двумя жесткими центрами датчика давления;

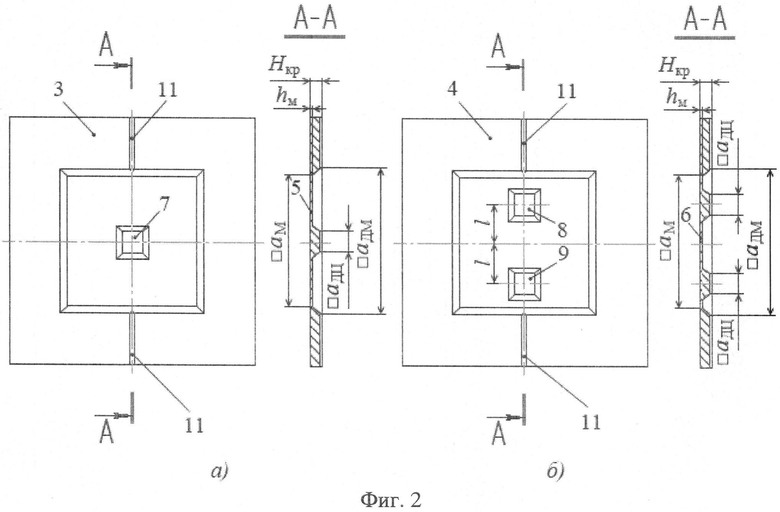

на фиг. 3 представлена зависимость изменения отношений размеров мембран кремниевых кристаллов к толщине мембран от относительного удлинения оптического волокна;

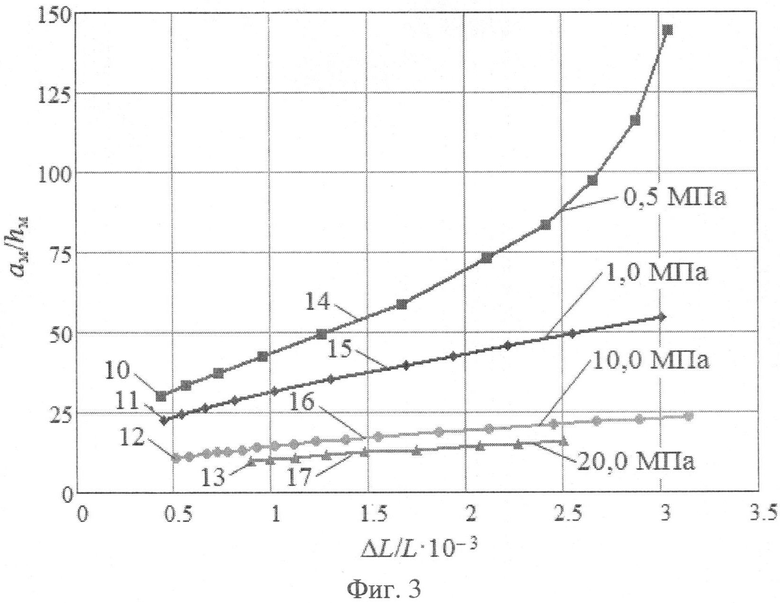

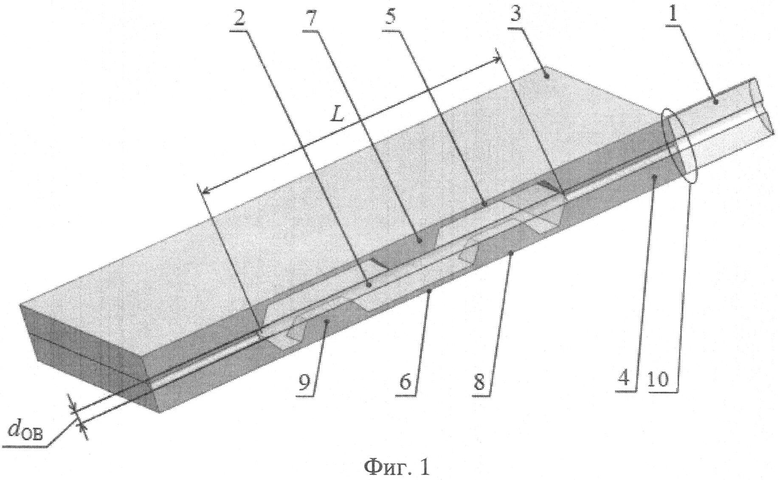

на фиг. 4 представлена зависимость изменения отношений размеров мембран кремниевых кристаллов к толщине мембран от воздействующего давления, где 18 - результаты расчетов; 19 - аппроксимация результатов расчетов.

Микромеханический волоконно-оптический датчик давления выполнен на основе оптического волокна 1, содержащего участок ввода и вывода 10 оптического сигнала, а также участок 2 диаметром dов с сформированными на нем решетками Брэгга, который размещен в пропускном канале 11 корпуса (фиг.2). Пластины выполнены в виде двух кремниевых кристаллов 3 и 4 с квадратными мембранами 5 и 6 одинаковой толщины hм. В центре квадратной мембраны кремниевого кристалла 3 расположен квадратный жесткий центр 7. Кремниевый кристалл 4 имеет два одинаковых квадратных жестких центра 8 и 9, центры которых находятся на расстоянии l по обе стороны от центра мембраны 6, определенном из соотношения (1). Размер дна жестких центров 7, 8, 9 а ДЦ определен из условия (2), а их высота hц - из условия (3). Толщина мембран кремниевых кристаллов 3 и 4 определена из условия (4).

Соотношения для определения размера дна жесткого центра а ДЦ в соответствии с (2) и определения расстояния l расположения жестких центров кристалла 4 (фиг. 2, б) по обе стороны от центра мембраны в соответствии с (1) определены, исходя из следующего. Высокую чувствительность датчика к воздействию давления можно получить при уменьшении радиуса изгиба оптического волокна, а также за счет увеличения числа изгибов. Как правило, это приводит к увеличению длины участка чувствительного элемента датчика. Однако известно, что для надежного функционирования датчика, наоборот, нельзя значительно уменьшать радиус изгиба оптического волокна, т.к. это может привести к обрыву волокна и выходу из строя датчика. Данные соотношения обеспечивают достаточное количество изгибов оптического волокна (также с учетом изгибов, вызванных жестким центром 7 кристалла 3) при радиусах изгиба, не превышающих критические, для получения высокой чувствительности датчика.

Соотношение для определения высоты жесткого центра hц в соответствии с (3) обусловлено тем, что при выявленной высоте жестких центров обеспечивается состояние покоя оптического волокна, когда датчик давления находится в ненагруженном состоянии, т.е. отсутствуют прогибы квадратных мембран и, как следствие, изгибы оптического волокна.

Выражение для определения толщины hм квадратных мембран кремниевых кристаллов 3 и 4 в соответствии с (4) было получено в результате моделирования деформаций методом конечных элементов. При фиксированных значениях размера дна квадратных мембран a ДМ, размеров и расположения дна жестких центров 7, 8, 9 кремниевых кристаллов 3 и 4 (фиг. 1, фиг. 2) для значений воздействующего давления 0,5; 1,0; 10,0 и 20,0 МПа изменялись значения толщин мембран hм кремниевых кристаллов 3 и 4 (размеры мембран и толщины кремниевых кристаллов 3 и 4 принимались равными) и фиксировались значения удлинения оптического волокна 1 ΔL на длине L (фиг. 1), численно равной размеру дна квадратных мембран а ДМ кремниевых кристаллов 3 и 4.

Для значений воздействующего давления более 20 МПа в области заделки мембраны возникают значительные механические напряжения, соизмеримые с временным сопротивлением изгибу кремния, равным σв=1,5 ГПа (полученным по результатам эксперимента на разрушение кремниевых кристаллов), что приводит к значительному снижению надежности датчика.

Размер мембран кремниевых кристаллов а м определялся как:

где 54,4° - угол травления кремния плоскости [100] (материал кремниевых кристаллов 3 и 4).

Эффект обратного отражения оптического сигнала на участке оптического волокна с сформированными решетками Брэгга позволяет реализовать участок ввода и вывода сигнала одним соединителем (разъемом).

Микромеханический волоконно-оптический датчик давления работает следующим образом. Измеряемое давление воздействует на квадратные мембраны 5 и 6, сформированные в кремниевых кристаллах 3 и 4. Кремниевые мембраны 5 и 6 через жесткие центры 7, 8, 9 передают воздействие давления участку 2 оптического волокна 1 с сформированными решетками Брэгга, расположенному между кремниевыми кристаллами 3 и 4, вызывая изгиб участка 2 и тем самым его удлинение. Удлинение участка оптического волокна приводит к изменению отраженной длины волны решетки Брэгга. По изменению отраженной длины волны определяется величина измеряемого давления.

Пример конкретного выполнения расчета

Определяются геометрические параметры кремниевых кристаллов волоконно-оптического датчика давления на следующие номиналы измеряемых давлений: 1 МПа; 5 МПа; 10 МПа; 20 МПа исходя из размера дна квадратных мембран кремниевых кристаллов а ДМ (например, а ДМ=3,5 мм) и стандартной толщины исходных кремниевых пластин (например, Нкр=450 мкм).

Результаты расчетов высоты жестких центров hц в соответствии с выражением (3) представлены в таблице 1.

Изменения отношений размеров мембран кремниевых кристаллов 3 и 4 к толщине мембран a м/hм для обеспечения заданной величины относительного удлинения оптического волокна 1 ΔL/L представлены на фиг. 3.

Анализ показывает, что для оптических волокон при значениях деформации (относительного удлинения оптического волокна ΔL/L) ε=1…4·10-3 коэффициент запаса прочности составляет K=2…10 [6], что вполне достаточно для обеспечения высокой надежности датчика. Таким образом, рабочим значением относительного удлинения оптического волокна 1 было принято ΔL/L=1,5·10-3. По выражениям, полученным в результате аппроксимации данных, представленных на фиг. 3 (линии 10-13) рассчитывались значения отношения a м/hм при ΔL/L=1,5·10-3 для значений воздействующего давления 0,5; 1,0; 10,0 и 20,0 МПа. Результаты расчетов аппроксимировались, и была получена зависимость изменения отношения размера мембраны кремниевых кристаллов к толщине мембраны a м/hм от воздействующего давления P, представленная на фиг. 4, и с учетом (5) получено выражение (4) для расчета толщины hм квадратных мембран кремниевых кристаллов.

Таким образом, заявляемое техническое решение повышает точность измерения за счет повышения чувствительности микромеханического волоконно-оптического датчика давления и позволяет проектировать микромеханические волоконно-оптические датчики давления с верхним пределом измеряемых давлений до 20 МПа.

Источники информации

1. RU патент №2205374. G01L 1/24, G01L 11/02. Волоконно-оптические датчики давления и система измерения давления, их включающая. Опубл.: 27.05.2003.

2. RU патент №130073. G01L 11/00. Датчик давления. Опубл.: 10.07.2013.

3. RU патент №2420719. G01L 11/02. Волоконно-оптический датчик давления. Опубл.: 10.06.2011.

4. Дональд Дж. Стерлинг. Волоконная оптика. Техническое руководство / Дональд Дж. Стерлинг - М.: Изд-во «ЛОРИ», 1998. - 180 с.

5. Гридчин В.А. Физика микросистем. Учебное пособие в 2 частях. Часть 1 / В.А. Гридчин, В.П. Драгунов. - Новосибирск: изд-во НГТУ, 2004. - 416 С.

6. Никоноров Н.В., Сидоров А.И. Материалы и технологии волоконной оптики: специальные оптические волокна. Учебное пособие / Санкт-Петербургский государственный университет информационных технологий, механики и оптики - СПб, 2009. - 130 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Волоконно-оптический датчик давления | 2016 |

|

RU2628734C1 |

| ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ | 2013 |

|

RU2527135C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ТОРЦЕВОЙ ДАТЧИК ДАВЛЕНИЯ (ЕГО ВАРИАНТЫ) | 2012 |

|

RU2522791C2 |

| ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ ПОВЫШЕННОЙ ЧУВСТВИТЕЛЬНОСТИ НА ОСНОВЕ ПОЛУПРОВОДНИКОВОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА | 2014 |

|

RU2558675C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2010 |

|

RU2420719C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК СИЛЫ | 2017 |

|

RU2676553C1 |

| Способ повышения спектральной чувствительности брэгговского преобразователя деформации балочного типа | 2017 |

|

RU2655471C1 |

| Устройство спектрального преобразователя вибрации | 2021 |

|

RU2768500C1 |

| УНИВЕРСАЛЬНЫЙ ИНЕРЦИАЛЬНЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2020 |

|

RU2749641C1 |

| АМПЛИТУДНЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2000 |

|

RU2180100C2 |

Изобретение относится к измерительной технике. Микромеханический волоконно-оптический датчик давления выполнен на основе оптического волокна, содержащего участки ввода и вывода излучения, а также участок, размещенный в пропускном канале корпуса. При этом пропускной канал включает участок для размещения оптического кабеля параллельно основанию корпуса и выполнен в виде паза с рифленой поверхностью в основании. Волокно в пазу прижато к вершинам выступов рифленой поверхности пластинами и выполнено с решетками Брега. Пластины выполнены в виде кремниевых кристаллов, на которых сформированы мембраны одинаковой толщины hм, при этом первая мембрана имеет один квадратный жесткий центр, размещенный в центре, вторая мембрана - два одинаковых квадратных жестких центра, расположенных вдоль участка оптического волокна на расстоянии l по обе стороны от центра мембраны. Техническим результатом является повышение точности измерения за счет повышения чувствительности микромеханического волоконно-оптического датчика давления. 3 з.п. ф-лы, 4 ил., 1 табл.

1. Микромеханический волоконно-оптический датчик давления, выполненный на основе оптического волокна, содержащего участки ввода и вывода излучения, а также участок, размещенный в пропускном канале корпуса, при этом пропускной канал включает участок для размещения оптического кабеля параллельно основанию корпуса, выполненный в виде паза с рифленой поверхностью в основании, причем оптическое волокно в пазу прижато к вершинам выступов рифленой поверхности пластинами, отличающийся тем, что оптическое волокно в пазу выполнено с решетками Брега, а пластины выполнены в виде кремниевых кристаллов, на которых сформированы мембраны одинаковой толщины hм, при этом первая мембрана имеет один квадратный жесткий центр, размещенный в центре, вторая мембрана - два одинаковых квадратных жестких центра, расположенных вдоль участка оптического волокна на расстоянии l по обе стороны от центра мембраны, определенном из соотношения:

размеры дна жестких центров аДЦ определяются как:

где аДМ - размер дна квадратной мембраны,

а высота жестких центров hц определена из выражения:

где Hкр - толщина кремниевого кристалла;

hм - толщина квадратной мембраны кремневого кристалла;

dОВ - диаметр участка оптического волокна с сформированными решетками Брэгга;

а толщина hм мембран кремниевых кристаллов определена из математического выражения:

где Рном - величина номинала измеряемого давления, МПа.

2. Датчик по п.1, отличающийся тем, что в качестве оптического волокна использовано одномодовое оптическое волокно.

3. Датчик по п.1, отличающийся тем, что участки ввода и вывода реализованы одним соединителем.

4. Датчик по п.1, отличающийся тем, что мембраны выполнены квадратными.

| ВОЛОКОННО-ОПТИЧЕСКИЕ ДАТЧИКИ ДАВЛЕНИЯ И СИСТЕМА ИЗМЕРЕНИЯ ДАВЛЕНИЯ, ИХ ВКЛЮЧАЮЩАЯ | 1998 |

|

RU2205374C2 |

| US 6422084 B1, 23.07.2002 | |||

| Катод с подогревом | 1931 |

|

SU33046A1 |

| US 2011190640 A1, 2.08.2011 | |||

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО ОБДУВА РУЛЕВОЙ ПОВЕРХНОСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 1997 |

|

RU2148179C1 |

Авторы

Даты

2015-12-20—Публикация

2014-08-05—Подача