Настоящее изобретение относится к области авиационных турбинных двигателей и направлено, в частности, на подвеску турбинного двигателя конструкции летательного аппарата.

На летательном аппарате турбинный двигатель, такой как турбореактивный двигатель, может быть закреплен в различных местах на его конструкции. Например, он может быть прикреплен под крылом посредством пилона, обеспечивающего поверхность контакта между двигателем и летательным аппаратом. Обычно узел, обеспечивающий подвешивание, содержит переднюю подвеску и заднюю подвеску с местами крепления на двигателе в двух плоскостях, перпендикулярных оси двигателя. Различные нагрузки, передаваемые двумя подвесками, распределены между передней и задней. Плоскость передней подвески проходит через переднюю втулку и так называемый промежуточный корпус, а плоскость задней подвески проходит через заднюю втулку и так называемый выпускной корпус.

Например, в случае установки под крылом передняя или задняя подвеска содержит, как правило, поперечную балку, соединенную тягами с выпускным корпусом двигателя.

Подвески известны, например, из заявки FR 2925016, поданной от имени заявителя.

Балки образуют массивные элементы в конструкции самолета, поскольку они должны обладать хорошими характеристиками механической прочности для удержания двигателя под самолетом; согласно достигнутому уровню техники они обычно изготавливаются из металлического сплава, такого как Inconel 718®. Кроме того, ввиду своих больших объемов они оказывают определяющее влияние на результирующий момент вращения гондолы, охватывающей двигатель.

Настоящее изобретение направлено на устранение этих недостатков.

С этой целью изобретение относится к балке для подвески турбинного двигателя к конструкции летательного аппарата, проходящей в целом в одном направлении и содержащей, по меньшей мере, первое средство крепления, установленное для фиксации к упомянутой конструкции летательного аппарата, и, по меньшей мере, второе средство крепления, установленное для фиксации к двигателю, отличающейся тем, что балка выполнена, по меньшей мере, частично из композитного материала с металлической матрицей, включающей в себя волокна упрочнения, в частности, параллельные направлению.

Известно, что композитные материалы с металлическими матрицами применяются для реализации удлиненных конструктивных элементов, работающих на сжатие/растяжение, таких как тяги, или детали осесимметричной формы. Их преимуществом является возможность реализации деталей с отличными механическими свойствами, когда они вынуждены работать на сжатие или растяжение в том же направлении, что и ориентированность волокон, с меньшей массой, чем металлические сплавы, предназначенные для таких же применений. Этот материал подходит к области самолетостроения, в частности, где постоянной задачей является оптимизация прочности деталей при минимальном весе и минимальных габаритных размерах. Детали содержат вкладыш из композитного материала с металлической матрицей; причем детали могут быть, кроме того, монолитными. Такой композитный материал образован матрицей из металлического сплава, например титанового сплава Ti, внутри которой проходят волокна упрочнения, например керамические волокна из карбида кремния SiC. Такие волокна обладают значительно более высокой устойчивостью к растяжению, чем устойчивость титана (как правило, 4000 МПа против 1000 МПа). Таким образом, именно волокна воспринимают усилия, причем матрица, выполненная из металлического сплава, обеспечивает функцию связующего материала с оставшейся частью детали, а также защиты и изоляции волокон, которые не должны вступать в контакт друг с другом. Кроме того, керамические волокна устойчивы к эрозии, но в обязательном порядке они должны быть усилены металлом.

Таким образом, изобретение заключается в использовании нового материала для такого применения подвески и в признании, что было возможно приспособить соответствующим образом балку. В частности, с учетом того, что балка вынуждена работать на растяжение и на изгиб, представляется возможным привести ее в соответствие для того, чтобы она не содержала приведенных выше недостатков по массе и габаритным размерам.

Согласно первому осуществлению изобретения и для лучшего восприятия напряжений, образованных двигателем, и, в частности, момента вращения, желательно, чтобы места крепления двигателя на балке образовывали с вертикальной линией угол, заключенный между 20° и 90°. Если быть более точным, то речь идет об угле между срединной плоскостью пилона и радиальной плоскостью, проходящей через ось двигателя и через ось одной из серег на балке, к которым прикреплен двигатель. Места фиксации на двигателе будут, таким образом, размещены как можно ниже, обеспечивая устойчивое подвешивание. Такое размещение позволяет оптимально распределять напряжение вдоль корпусов двигателя.

В то же время длина балки ограничена, как следствие, увеличением веса, который хотелось бы, согласно пожеланиям, чтобы был небольшим, а также увеличением габаритных размеров, которые приводят к увеличению результирующего момента вращения, которое также является нежелательным.

Кроме того, материалы, применяемые согласно достигнутому уровню техники, не позволяют удлинить в поперечном направлении балки и создать места крепления, образующие достаточно большой угол. Как это было отмечено выше, применяемые металлические сплавы имеют большой объемный вес. Из этого следует, что удаление мест крепления от центральной фиксации к пилону вновь приводит к значительному увеличению массы подвески. Кроме того, механические свойства этих материалов предполагают принятие форм, оказывающих очень негативное влияние на габаритные размеры; из этого вытекает необходимость увеличения объема и особенно результирующего момента вращения гондолы, охватывающей двигатель, если балка предназначена для передней подвески на уровне промежуточного корпуса; из этого также следует ослабление истекающих газовых потоков внутри двигателя, если балка предназначена для монтажа выпускного корпуса.

Техническая задача, которая была поставлена заявителем, направлена таким образом на балку, которая позволяет оптимально расположить места крепления и не оказать негативного влияния одновременно и на массу подвески, и на ее габаритные размеры. В частности, поперечная балка должна содержать средство крепления к пилону и быть вытянутой в поперечном направлении относительно оси двигателя двумя траверсами, длина которых должна позволить соединить тяги как можно дальше от срединной плоскости пилона для того, чтобы они были прикреплены к корпусу двигателя в самом низком положении.

Согласно изобретению балка имеет вытянутую форму, в частности форму дуги окружности, а два вторых средства крепления расположены на концах балки. Таким образом, можно выбрать угол, образованный местами крепления, очень раскрытый по необходимости. В частности, балка вытянута между ее концами по дуге окружности, заключенной между 40° и 180°. Первое средство крепления расположено, предпочтительно, посредине и на одинаковом удалении от двух вторых средств крепления. Такое размещение подходит для монтажа с симметричным распределением усилий.

Преимуществом изобретения согласно данному первому варианту осуществления, является уменьшение массы подвесок приблизительно на 30-50% по сравнению с существующим уровнем техники и сохранение при этом лучшего восприятия усилий от двигателя, без негативного воздействия на результирующий момент вращения гондолы. Монолитный характер детали упрощает техническое обслуживание. Балка содержит волокна упрочнения, которые проходят между двумя средствами крепления. В частности, волокна проходят от второго средства крепления к другому второму средству крепления без прерывания волокон.

Первое средство крепления содержит, в частности, пластину, установленную для размещения в ней средств фиксации, таких как винты. Пластина может быть таким образом прикреплена, например, непосредственно к пилону летательного аппарата в случае установки под крылом. Пластина имеет, в частности, форму металлического узла с гнездами для средств фиксации к конструкции летательного аппарата, расположенного с одной и другой стороны волокон балки. Пластина может быть изготовлена таким образом, чтобы образовывать единый узел с балкой или быть крепко прикрепленной любым соответствующим средством на балке.

Пластина может быть снабжена, по меньшей мере, одной серьгой, образующей третье средство крепления. Такое средство крепления подходит для передачи усилий, связанных с моментом вращения. Предпочтительно, серьга ориентирована таким образом, чтобы усилия передавались волокнам балки по касательной или, по существу, по касательной, огранивая напряжения, испытываемые серьгой. Серьга таким образом ориентирована, предпочтительно, под углом, заключенным между 50° и 80° относительно плоскости пластины.

Вторые средства крепления содержат, предпочтительно, серьги. Средства соединения, такие как тяги, установлены посредством, как правило, шаровошарнирных элементов одним концом на этих серьгах, а другим концом - или непосредственно, или при помощи промежуточной детали на корпусе двигателя, образуя то, что обозначается английским термином «yoke» (поперечина).

Согласно второму варианту осуществления изобретения, балка имеет форму кольца, причем упомянутое кольцо расположено, чтобы окружать турбинный двигатель, и выполнено, по меньшей мере, частично из композитного материала с металлической матрицей. Волокна упрочнения кольца расположены, предпочтительно, в виде концентрических колец относительно упомянутого кольца.

Также согласно данной практической реализации, первое средство крепления содержит, предпочтительно, пластину, установленную для размещения в ней средств фиксации, таких как винты. Пластина может быть таким образом прикреплена, например, непосредственно к пилону летательного аппарата в случае установки под крылом.

В частности, пластина выполнена в форме металлического узла с гнездами для средств фиксации к конструкции летательного аппарата, которые расположены с одной и другой стороны волокон балки.

Пластина может быть также снабжена, по меньшей мере, одной серьгой, образующей вспомогательное средство крепления, например, для резервного соединения, которое активно задействуется, когда вторые средства крепления становятся неисправными.

Вторые средства крепления могут быть распределены по окружности кольца; в частности, вторые средства, распределенные по окружности, образованы серьгами. Серьги жестко соединяются с кольцом, образуя, например, моноблочную систему с кольцом или также размещаются на кольце.

Средства соединения, такие как малые тяги, установлены одним концом на этих серьгах при помощи элементов, как правило, в форме шарового шарнира, называемых шаровошарнирными, а другим концом к корпусу двигателя или непосредственно, или посредством промежуточной детали.

Согласно третьему варианту осуществления изобретения балка для подвески турбинного двигателя (1) к конструкции летательного аппарата содержит прямолинейные волокна упрочнения, по существу, параллельные ее общему направлению.

Безусловно, возможно, что балка содержит, кроме того, прямолинейные волокна, проходящие параллельно другим направлениям, чем упомянутое общее направление, и (или) криволинейным волокнам.

Таким образом, балка оптимизирована под минимальную массу и минимальные габаритные размеры. В частности, для идентичных рабочих характеристик представляется возможным предусмотреть балку, менее объемную, чем балки согласно существующему уровню техники, и уменьшить таким образом результирующий момент вращения гондолы.

Балка размещена таким образом, чтобы крепиться или непосредственно к турбинному двигателю и непосредственно к летательному аппарату, или опосредованно через промежуточную деталь к турбинному двигателю.

Согласно предпочтительному варианту практической реализации волокна не проходят под прямым углом в материале, из которого выполнено средство крепления. Под «проходить под прямым углом в материале средства крепления» понимается наличие точки, позволяющей провести отрезок, перпендикулярный направлению волокон, проходящий через упомянутую точку и через точку средства крепления, причем упомянутый отрезок является непрерывным (непрерывно) в материале. Волокна не проходят под прямым углом в материале средства крепления, что означает таким образом, что волокна не содержат никаких точек, которые могли бы быть концом отрезка, проходящего внутри материала и соединяющего средство крепления перпендикулярно направлению волокон. Также, другими словами, не существует прямого пути, перпендикулярного направлению волокон и полностью находящегося в материале, который позволяет соединить волокно со средством крепления.

Средство крепления представляет собой место ввода напряжений, которым подвергается балка, причем волокна, не проходящие под прямым углом к средству крепления в материале, не подвержены непосредственно напряжениям сдвига, перпендикулярным направлению волокон, которые могли бы быть переданы через материал от средства крепления. Другими словами, не выравнивая в материале волокна под прямым углом к зонам ввода напряжений в материале, тем самым ограничиваются нагрузки волокон на сдвиг, причем напряжения на сдвиг распространяются таким образом в материале балки, и не достигают непосредственно волокон. Кроме того, как это было видно выше, волокна очень устойчивы к растяжению/сжатию (параллельно их направлению), но не на сдвиг (перпендикулярно их направлению). Таким образом, дополнительно оптимизируется их применение в балке.

Предпочтительно, балка содержит волокна упрочнения, которые проходят между двумя средствами крепления, без прерывания волокон. Таким образом, усилия воспринимаются от одного средства крепления к другому (волокна, однако, останавливаются, предпочтительно, таким образом, чтобы не проходить под прямым углом к этим средствам крепления). Балка за пределами волокон имеет, предпочтительно, монолитный характер.

Средства крепления содержат, по меньшей мере, одно гнездо (например, отверстие) средства фиксации.

Согласно предпочтительному варианту практической реализации балка содержит в качестве первого средства крепления, по меньшей мере, одну пластину с отверстиями для размещения элементов фиксации, таких как винты. Пластина может, например, позволить осуществить непосредственное или опосредованное крепление балки к пилону летательного аппарата в случае установки под крылом.

Пластина может быть изготовлена таким образом, чтобы образовать единый узел с балкой или также может быть соединена любыми соответствующими средствами на балке.

Согласно отдельной форме осуществления данного третьего варианта практической реализации изобретения пластина содержит, по меньшей мере, одну ровную поверхность контакта с деталью конструкции летательного аппарата, к которой она крепится, причем волокна, по существу, параллельны упомянутой поверхности.

Балка содержит, предпочтительно, по меньшей мере, одну пластину, содержащую, по меньшей мере, одну соединительную серьгу, образующую второе средство крепления (например, с тягой или другой серьгой), по меньшей мере, с одним проходным отверстием по оси серьги. Серьга хорошо подходит, в частности, для передачи усилий, связанных с моментом вращения. Тяга может позволить осуществлять непосредственное или опосредованное крепление балки к турбинному двигателю.

Балка может содержать верхнюю пластину фиксации к конструкции летательного аппарата и нижнюю пластину фиксации к турбинному двигателю, причем обе образованы, предпочтительно, одной и той же монолитной деталью.

Балка, предпочтительно, выполнена из титанового сплава. В таком случае используются волокна упрочнения из карбида кремния. Для такой балки возможен выигрыш по массе в 50% по сравнению с балкой, выполненной из стали.

Волокна, в частности, расположены, по меньшей мере, в одном прямолинейном пучке с прямоугольным сечением, а в пределах балки содержится множество прямолинейных пучков. В этом случае в зависимости от усилий изгиба, которые испытывает балка, и расположения пучков некоторые пучки могут, предпочтительно, воспринимать, предпочтительно, усилия растяжения, а другие пучки воспринимать, предпочтительно, усилия сжатия. Случайно отмечено, что внутри одного и того же пучка некоторые волокна могут работать в большинстве своем на сжатие, а другие на растяжение.

Балка подвески, согласно изобретению, может быть применена во всех типах подвески, в частности, для установки турбинного двигателя на летательном аппарате в одном из следующих положений: под крылом, на крыле, с гондолой, встроенной в крыло, на фюзеляже или на оперении.

Сейчас, в качестве иллюстрации, приводится описание не ограничивающих способов практической реализации изобретения со ссылкой на чертежи, на которых:

- фиг.1 представляет собой вид сбоку турбореактивного двигателя с передним нагнетателем, оснащенного балкой подвески, установленной на выпускном картере в соответствии с первым вариантом осуществления изобретения;

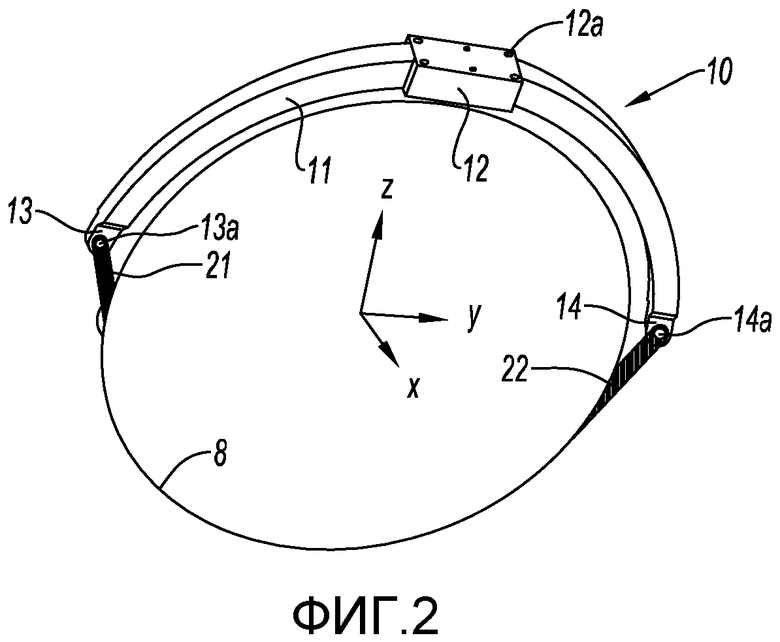

- фиг.2 изображает в перспективе балку согласно первому варианту осуществления изобретения, с ее окружением;

- фиг.3 изображает на просвет расположение волокон упрочнения внутри балки, представленной на фиг.2;

- фиг.4 изображает другое по сравнению с фиг.3, расположение волокон упрочнения внутри балки;

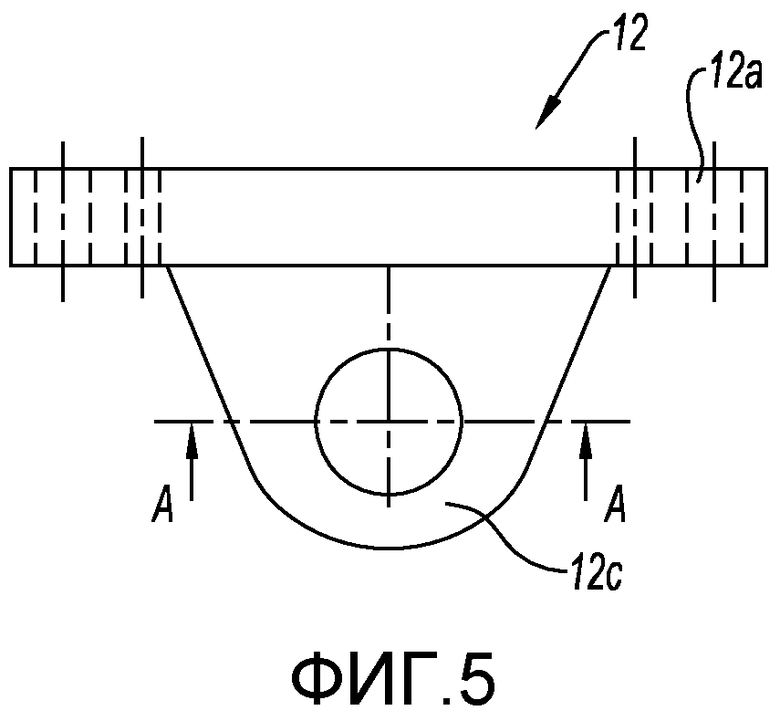

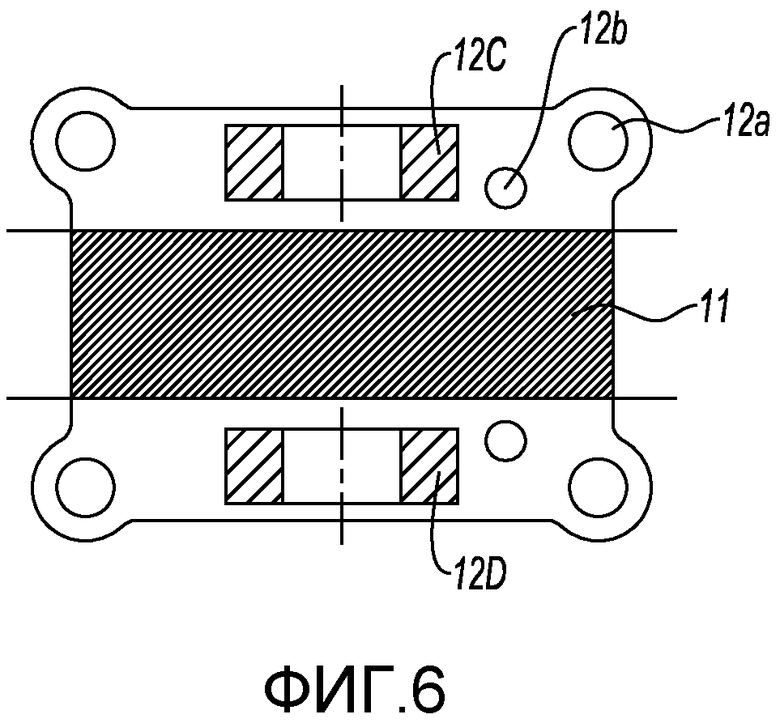

- фиг.5 изображает вид сбоку формы практической реализации первого средства крепления к конструкции летательного аппарата для первого варианта осуществления изобретения;

- фиг.6 представляет собой вид в разрезе, выполненный по линии A-A, первого средства крепления, представленного на фиг.5;

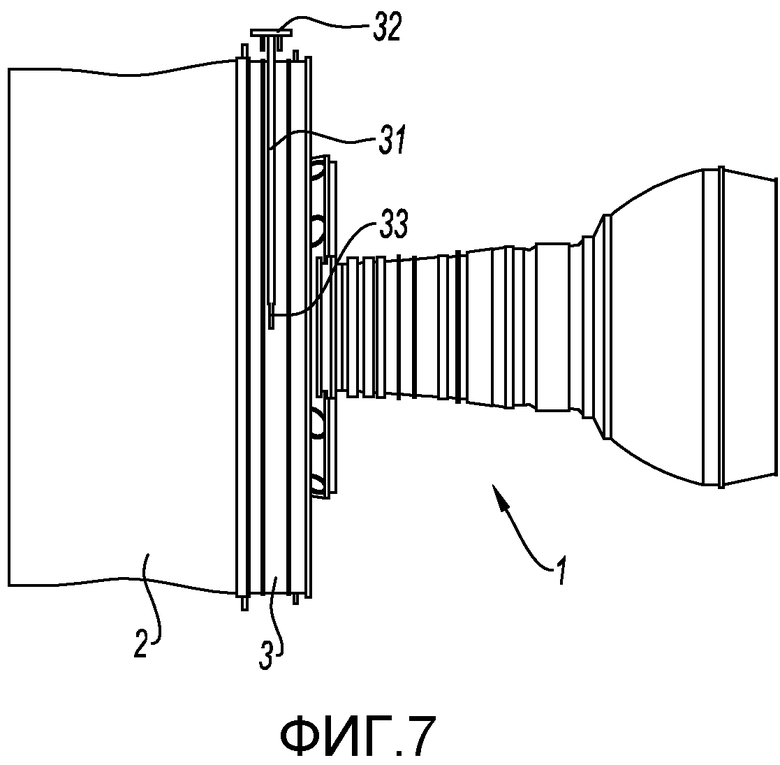

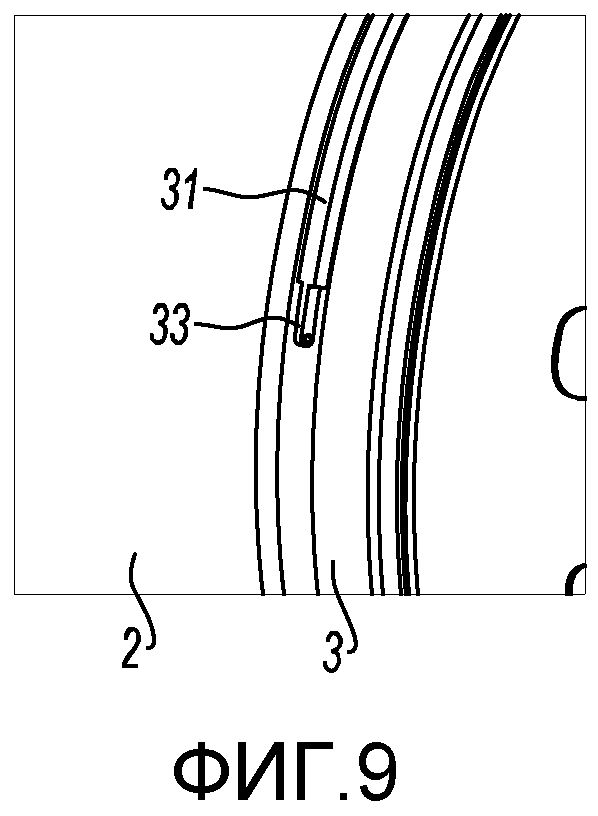

- фиг.7-9 изображают другое применение балки в соответствии с первым вариантом осуществления изобретения;

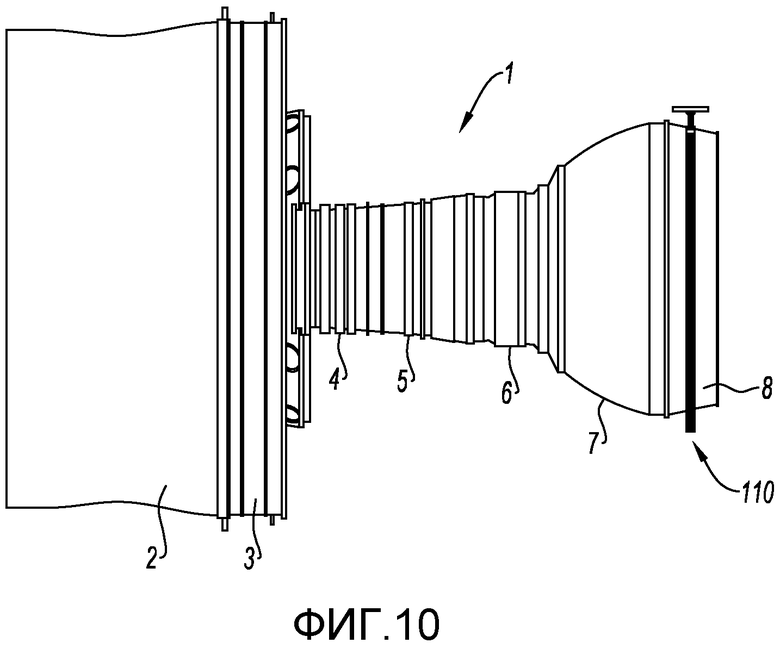

- фиг.10 представляет собой вид сбоку турбореактивного двигателя с передним вентилятором, снабженного балкой подвески в соответствии со вторым вариантом осуществлением изобретения, установленного на выпускном корпусе;

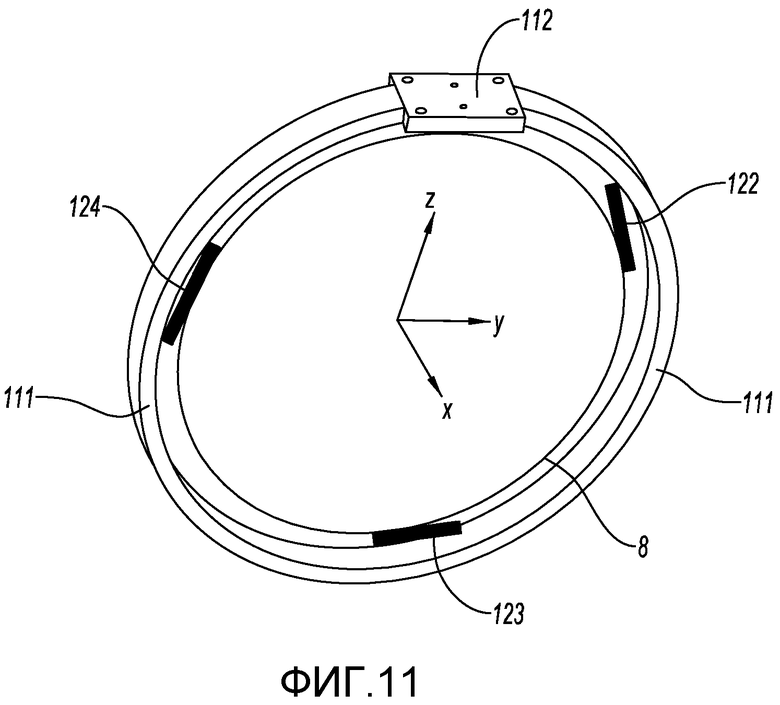

- фиг.11 изображает балку в соответствии с этим вторым вариантом осуществления изобретения, в перспективе, с ее окружением;

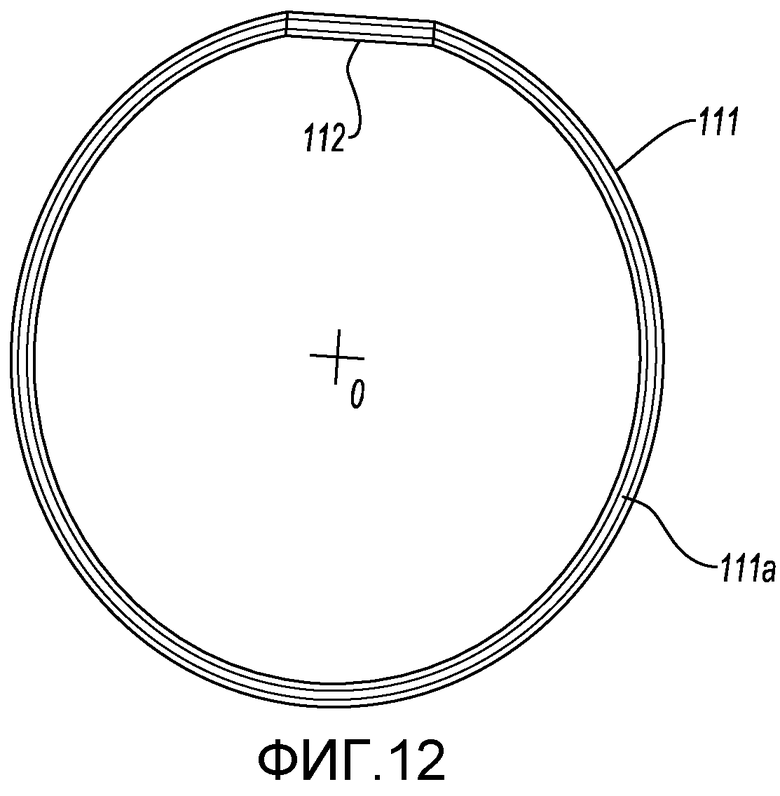

- фиг.12 изображает на просвет расположение волокон упрочнения внутри балки, представленной на фиг.11;

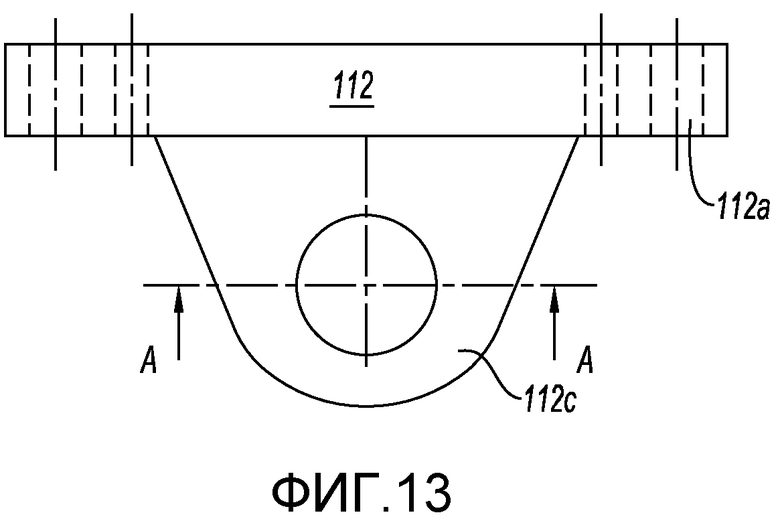

- фиг.13 изображает вид сбоку формы практической реализации первого средства крепления к конструкции летательного аппарата согласно изобретению;

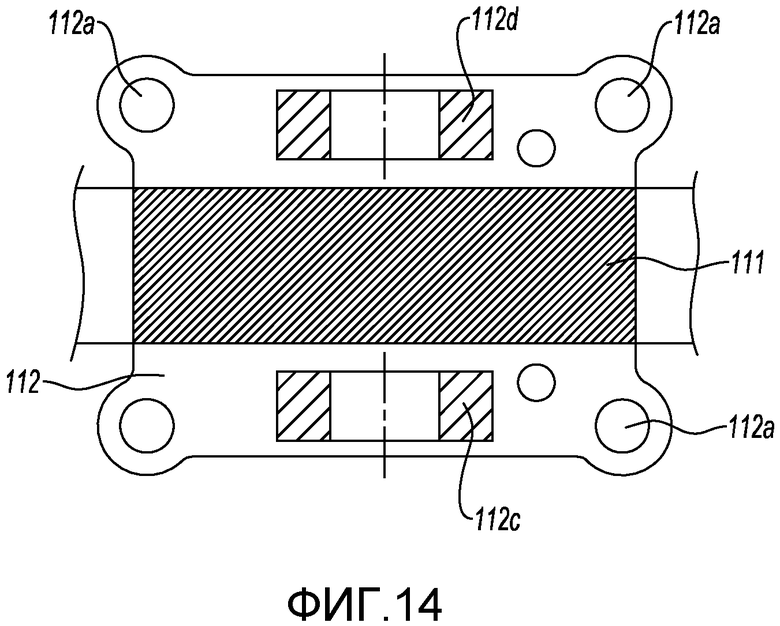

- фиг.14 представляет собой вид сверху первого средства крепления, представленного на фиг.13;

- фиг.15 представляет собой схематическое изображение второго средства крепления;

- фиг.16 представляет собой схематический вид в перспективе тип турбореактивного двигателя, представленного на фиг.1, оснащенного передней балкой и задней балкой в соответствии с третьим вариантом осуществления изобретения;

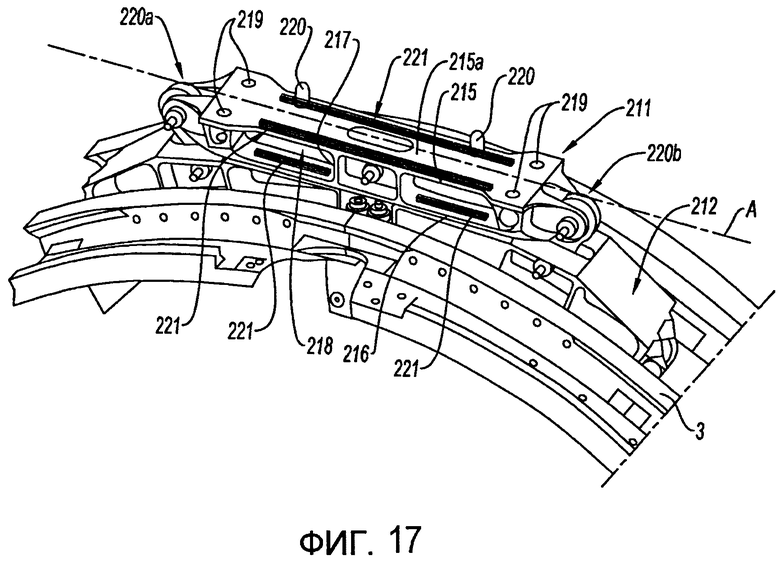

- фиг.17 представляет собой увеличенный вид в перспективе передней балки, показанной на фиг.16, вид с другой стороны по сравнению с фиг.16;

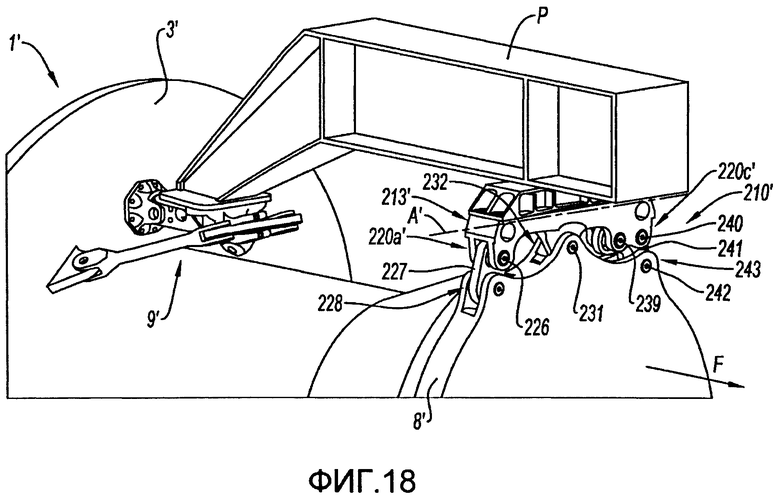

- фиг.18 представляет собой схематический вид в перспективе турбореактивного двигателя с задней балкой в соответствии с другой формой третьего варианта практической реализации изобретения;

- фиг.19 представляет собой проволокообразный вид в перспективе задней балки, показанной на фиг.18;

- фиг.20 представляет собой вид сбоку половины балки, показанной на фиг.19;

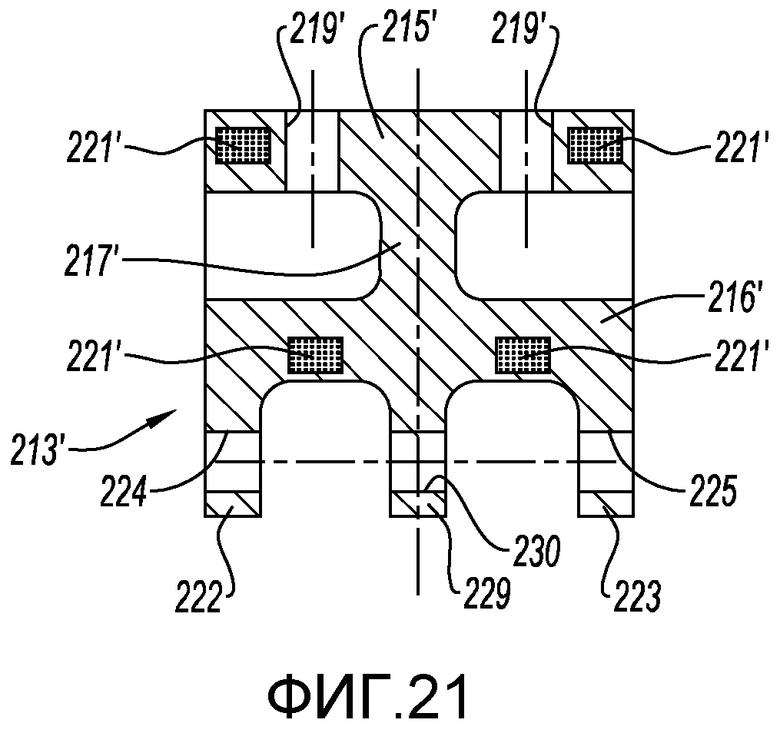

- фиг.21 представляет собой вид в разрезе балки, показанной на фиг.20, в плоскости В-B на фиг.20;

- фиг.22 представляет собой вид в разрезе балки, изображенной на фиг.21, в плоскости C-C на фиг.21.

На фиг.1 изображено общее очертание двухконтурного турбореактивного двигателя 1. Если следовать слева направо, то виден корпус вентилятора 2 и промежуточный корпус 3. Из последнего видна только внешняя обечайка. Она соединена радиальными траверсами с втулкой (на ертеже не видна), удерживая посредством соответствующих подшипников валы роторов вращающихся агрегатов и образуя, например, корпуса низкого давления (BP) и высокого давления (HP). Следуя по фигуре чертежа вправо (от самых маленьких диаметров), последовательно появляются корпуса ступеней сжатия HP 4, камеры сгорания 5, ступеней турбины HP 6, а затем от увеличенных диаметров ступени турбины BP 7, после которой расположен выпускной корпус 8, который, как и промежуточный корпус 3, удерживает втулку, на которой установлены задние подшипники качения валов роторов вращающихся агрегатов установки.

Двигатель 1 подвешен на конструкции летательного аппарата, которую он перемещает и которая не изображена, посредством передней подвески (в данном случае не показана) и задней подвески 10. Подвеска показана на фиг.2, на выпускном корпусе 8, который схематически представлен в виде круга. Подвеска 10 содержит, согласно изобретению, балку 11, изготовленную с вкладышем, выполненным из композитного материала с металлической матрицей. Балка 11, имеющая вытянутую форму с прямоугольным сечением, образует дугу окружности, проходящую в данном случае, по существу, на 180°. Балка размещена вокруг верхней части выпускного корпуса в плоскости (Oy, Oz) перпендикулярно оси двигателя Ox. Oy обозначает поперечную ось, а Oz - вертикальную ось.

Первое средство крепления образовано пластиной 12, жестко соединенной с балкой между ее двумя концами. Пластина 12 образована металлическим узлом с поверхностью в плоскости (Ox, Oy) для прочной установки с пилоном (не показан). Пластина прикреплена к пилону, например, винтами, размещенными в гнездах 12a, выполненных на пластине с одной и другой стороны медианы балки. Пластина, в случае необходимости, может содержать, как известно, гнезда 12b для срезных штифтов.

Вторые средства крепления образованы серьгами, соответственно 13, 14, жестко соединенными с каждым из концов балки 11. Серьги, одинарные или двойные, содержат отверстие с осью, параллельной оси двигателя Ox, для монтажа конца тяги, соответственно, 21, 22. С учетом того, что тяги работают на растяжение/сжатие, установка относится к шаровошарнирному типу, как это известно специалистам в данной области. Передача усилий между серьгами и тягами, таким образом, ориентирована исключительно в направлении длины тяг. Другой конец тяг прикреплен к фланцу выпускного корпуса 8 также путем монтажа шаровошарнирного типа. В изображенном расположении вторые крепления, по существу, диаметрально противоположно расположены, а тяги установлены на корпусе в нижнем положении в плоскости (Ox, Oy), проходящей через ось двигателя, позволяя обеспечить оптимальное восприятие напряжений для некоторых технических решений подвешивания.

Такая геометрия балки подвески стала возможной в результате присутствия в ее конструкции волокон упрочнения, таких как волокна из карбида кремния.

На фиг.3 изображен на просвет первый пример расположения волокон упрочнения. Видимые волокна 11'A проходят в направлении длины балки параллельно ее стенкам и образуют петли, соединяющие второе средство крепления с другим - 13 и 14. Петли обходят вокруг отверстий 13a и 14a фиксации тяг.

На фиг.4 показан другой пример расположения волокон. Волокна ll'B образуют жилы, в данном случае три, в виде дуги окружности, проходящие от одного средства крепления к другому. В отличие от предыдущего способа практической реализации жилы обрезаны рядом со вторыми средствами крепления.

Расположение волокон упрочнения в продольном направлении обеспечивает балке очень большую устойчивость вдоль пути усилий между первым средством крепления и вторыми средствами крепления.

На фиг.5 и 6 более детально изображен способ практической реализации первого средства крепления 12. Пластина 12 средства крепления проходит поперек, с одной и другой стороны пучка волокон упрочнения. Такое расположение позволяет выполнить гнезда 12a для элементов фиксации за пределами пучка волокон таким образом, чтобы не ослабить их.

В случае необходимости предусматривается третье средство крепления, образованное в данном случае двумя серьгами 12C и 12D, через которые просверлено одно отверстие с осью, параллельной оси двигателя, для фиксации тяг, соединенных с корпусом, через которые передаются усилия, связанные с моментом вращения. Серьги в данном случае изображены схематически под прямым углом относительно пластины, но, предпочтительно, они ориентированы таким образом, чтобы усилия момента вращения, передающиеся через них, являлись тангенциальными.

На фиг.7-9 изображен другой пример подвески двигателя. Согласно данному примеру, балка 31 или 31', соответствующая балке 11 согласно предыдущему примеру и выполненная аналогичным образом, установлена на промежуточном корпусе 3 многоконтурного турбореактивного двигателя. Балка 31 содержит первое средство 32 крепления между вторыми средствами 33 крепления. Первое средство образовано пластиной, содержащей гнезда для прохода винтов фиксации к пилону летательного аппарата в случае установки под крылом. Два вторых средства крепления 33 образованы одинарными серьгами, обозначенными на фиг.9 цифровой позицией 33, или двойными серьгами, обозначенными на фиг.8 цифровой позицией 33', для присоединения к промежуточному корпусу или непосредственно на фланцах, предусмотренных для этого на его внешней обечайке, или посредством тяг. Эти средства на фиг.7-9 не показаны. Отмечается, что балка 31, 31' является достаточно тонкой для того, чтобы можно было рассматривать возможность ее расположения между поперечными фланцами обечайки, радиально проходящей наружу.

Применение балки согласно изобретению не ограничивается установкой двигателя под крылом. Понятно, что она может быть использована для любых других типов установки, согласно которым она способна работать на растяжение/сжатие и изгиб.

Второе осуществление изобретения изображено на фиг.10-15.

Двигатель 1 подвешен к конструкции летательного аппарата, который он перемещает и который не изображен, посредством передней подвески (в данном случае не показана) и задней подвески 110. Подвеска установлена в ситуации, как показано на фиг.11, на выпуском корпусе 8, схематически изображенном в виде круга. Подвеска 110 содержит, согласно осуществлению изобретения, балку 111, выполненную из композитного материала с металлической матрицей. Балка 111 образует кольцо в 360°. Балка расположена вокруг выпускного корпуса в плоскости (Oy, Oz) перпендикулярно оси двигателя Ox. Oy обозначает поперечное направление, а Oz - вертикальное направление.

Первое средство крепления выполнено на пластине 112, жестко соединенной с балкой. Пластина 112 образована из металлического узла со стороной в плоскости (Ox, Oy) для прочного крепления к пилону (не показан). Пластина прикреплена к пилону, например, винтами, расположенными в гнездах 112a, выполненных на пластине с одной и другой стороны балки 111 и зоны прохода волокон упрочнения. Пластина может содержать, как это известно, в случае необходимости гнезда для срезных штифтов.

Вторые средства крепления образованы серьгами 113, положение одной из которых изображено на фиг.15, жестко соединенными с балкой 111. Серьги - одинарные или двойные - содержат отверстие с осью, параллельной оси двигателя Ox, для установки конца тяги, 121, 122 или 123. На фиг.11 схематически изображены три тяги, распределенные по окружности кольца. Эти тяги ориентированы для оптимизации ввода усилий в кольцо таким образом, чтобы волокна работали в своем большинстве на растяжение/сжатие или на изгиб. Тяги, по существу, размещены по касательной к кривой линии кольца. Установка тяг на кольце осуществлена по шаровошарнирному типу, известному специалистам в этой области. Передача напряжений между серьгами и тягами ориентирована таким образом исключительно в направлении длины тяг. Другой конец тяг прикреплен к фланцу выпускного корпуса 8 также путем установки шаровошарнирного типа. Сцепления тяг с корпусом и кольцом не показаны.

Такая геометрия балки подвески стала возможной в результате наличия в конструкции волокон упрочнения, таких как волокна из карбида кремния.

На фиг.12 показан на просвет пример расположения волокон упрочнения. Волокна 111a образуют кольца, концентричные кольцу 111.

Расположение волокон упрочнения вдоль кольца придает балке очень большую прочность вдоль пути усилий между первым средством крепления и вторыми средствами крепления.

На фиг.13 и 14 более детально изображен способ практической реализации первого средства крепления. Пластина средства крепления проходит поперек с одной и другой стороны пучка волокон упрочнения. Такое расположение позволяет выполнить гнезда для элементов фиксации за пределами пучка волокон таким образом, чтобы их не ослабить.

В случае необходимости предусматривается второе средство крепления, образованное в данном случае двумя серьгами 112c и 112d с просверленным одним отверстием с осью, параллельной оси двигателя, например, для резервной фиксации.

Применение балки, согласно изобретению, не ограничивается установкой под крылом. Понятно, что она может быть использована для всех других типов монтажа, согласно которому она способна работать на растяжение/сжатие и изгиб.

В дальнейшем приводится описание третьего варианта осуществления изобретения, описанного со ссылкой на фиг.16-22.

Двигатель 1 подвешен к конструкции летательного аппарата, который он перемещает и который не изображен, посредством передней подвески 209 и посредством задней подвески 210. Подвески 209, 210 прикреплены к пилону или стойке двигателя (на фиг.15 и 16 не показаны), который, в свою очередь, жестко соединен с конструкцией летательного аппарата.

Передняя подвеска 209 содержит балку 211, которая соединена посредством промежуточного конструктивного элемента 212 с внешней обечайкой 3a промежуточного корпуса 3. Эта промежуточная деталь 212 частично повторяет форму обечайки и обозначается английским термином «yoke» (поперечина - англ.).

Задняя подвеска 210 содержит балку 213, которая соединена посредством промежуточной детали 214 с внешней обечайкой 8a выпускного корпуса 8.

Балки 211, 213 передней 209 и задней 210 подвесок расположены для прикрепления к пилону и предоставления таким образом возможности подвешивания турбореактивного двигателя 1 к летательному аппарату.

Первый вид практической реализации данного осуществления изобретения будет описан применительно к передней балке 211, изображенной на фиг.16 и 17. Он также, безусловно, применим и к задней балке 213.

Передняя балка 211 в целом проходит согласно прямолинейной оси A и расположена в плоскости Oy Oz. Она содержит верхнюю пластину 215 и нижнюю пластину 216, каждая из которых в целом проходит в плоскости, параллельной оси A (в плоскости Oy Ox), на фиг.17 она представлена как горизонтальная плоскость. Понятия «верхняя» и «нижняя» применимы к соответствующим положениям элементов на фиг. 17 - в целом к совокупности фигур - и использованы для облегчения описания. Пластины 215, 216 соединены посредством соединительного отрезка 217, перпендикулярного плоскостям пластин 215, 216, в данном конкретном случае таким образом посредством вертикального отрезка соединения 217, который может содержать поперечные и (или) продольные стенки, в данном конкретном случае продольную стенку и две поперечные стенки с одной и другой стороны продольной стенки. С одной и другой сторон этого соединительного отрезка 217 в целях экономии материала выполнены вырезы 218. в данном случае соединительный отрезок 217 образован одной деталью с верхней 215 и нижней 216 пластинами.

Верхняя пластина 215 содержит ровную верхнюю поверхность 215a, которая расположена для установления контакта с соответствующей поверхностью пилона, на уровне которого она прикреплена к последнему. Неподвижно установленные средства 219 крепления к пилону выполнены на верхней пластине 215; речь идет о гнездах 219, а точнее об отверстиях 219 для размещения винтов фиксации верхней пластины (и таким образом балки 211) к пилону. Каждое из отверстий 219 выполнено рядом с углом верхней пластины 215. Срезные штифты 220 расположены известным специалистам образом выступающими за пределы верхней поверхности 215a верхней пластины 215.

Балка 211 содержит средства 220a, 220b крепления, образующие вторые средства крепления - в данном случае опосредованные - к промежуточному корпусу 3, в данном конкретном случае серьги 220a, 220b, расположенные с одной и другой стороны балки 211, к каждому из их продольных концов. В данном случае речь идет о двойных серьгах 220a, 220b. Каждая серьга 220a, 220b содержит отверстия гнезд с осью, жестко ее соединяющей с тягой, соединенной с промежуточной деталью 212, которая в свою очередь прикреплена к промежуточному корпусу 3 способом, хорошо известным специалистам в данной области. Сборка между серьгами 220a, 220b и их тягами осуществлена также хорошо известным шаровошарнирным типом.

Балка 211 частично выполнена из композитного материала с металлической матрицей и включает в себя волокна упрочнения (схематично обозначены позицией 221), которые прямолинейны и, по существу, параллельны (в данном случае параллельны) друг другу и общему направлению A, вдоль которого проходит балка 211. Под прямолинейным понимается элемент, который не имеет отклонений от одного конца до другого. Как это было объяснено выше, такие прямолинейные волокна 221 очень устойчивы к растяжению и сжатию и могут таким образом эффективно воспринимать усилия изгиба (и растяжения, и сжатия), которые испытывает балка 211.

Волокна, согласно данному способу практической реализации, сгруппированы в прямолинейные пучки или пакеты с прямоугольным сечением; эти пучки представлены в виде прутьев или сегментов, причем концы пучков отрезаны перпендикулярно их оси.

Волокна 221, кроме того, расположены таким образом, чтобы не проходить под прямым углом в материале средства крепления и, в частности, в отверстии 219 размещения средства фиксации, и что речь идет об отверстии 219 (верхней пластины 215), в котором устанавливается винт, или об отверстии (серьги 220a, 220b), в котором располагается ось серьги. Таким образом, усилия сдвига, прилагаемые к средствам крепления 219, 220a, 220b, не передаются непосредственно волокнам 221 через материал, поскольку они не расположены под прямым углом в материале этих средств крепления 219, 220a, 220b.

Балка 211 содержит два пакета волокон 221 вдоль верхней пластины 215, с одной и с другой стороны срединной вертикальной продольной плоскости балки 211; эти волокна 221 непрерывно проходят от зоны вблизи одного конца до другого пластины 215, но в продольном направлении разорваны перед отверстиями 219, в которых размещаются винты фиксации, чтобы не проходить под прямым углом к этим последним. Балка 211 содержит, кроме того, два пакета волокон 221 вдоль нижней пластины 216; причем эти пакеты симметричны с одной и другой стороны срединной вертикальной поперечной плоскости балки 211; причем волокна 221 каждого пакета проходят вдоль выреза 218 балки 211 и разорваны в продольном направлении перед отверстиями 219, в которых размещаются винты фиксации, чтобы не проходить под прямым углом к этим последним.

Балка 211 выполнена из одного монолитного узла, в котором размещены волокна 221. Другими словами, металл, из которого выполнена балка (монолитная), является таким же, что и металл, из которого выполнена матрица из материала CMM, включающая в себя волокна упрочнения 221. Волокна 221 представляют собой волокна из карбида кремния, а металл, из которого выполнена балка 211, - сплав титана Ti. Описание возможных способов изготовления балки 211 будет приведено ниже.

Описание второй формы практической реализации балки, согласно данному варианту осуществления изобретения, будет приведено со ссылкой на фиг.18-22. В данной форме практической реализации специалист увидит множество сходств с предыдущей формой практической реализации, в связи с чем цифровые позиции, использованные для элементов турбореактивного двигателя и балки 211, изображенных на фиг.16 и 17, конструкции или функций, идентичных, эквивалентных, похожих или сопоставимых с функциями элементов балки, представленной на фиг.18-22, являются одинаковыми с дополнением только знака прим (') для их различения. Таким образом, описание может быть облегчено, причем читающему будет понятно, что элементы со знаком прим, безусловно, отличающиеся от элементов, изображенных на фиг.16 и 17, сопоставимы и выполняют похожую функцию. Таким образом, совокупность описания балки не повторяется, описание каждой из форм практической реализации применяется и к другой форме практической реализации, когда нет несовместимости.

Турбореактивный двигатель 1', изображенный на фиг.18, содержит так же, как и ранее, промежуточный корпус 3' и выпускной корпус 8', оба в составе структурной схемы. На фиг.18 показан пилон P летательного аппарата, к которому турбореактивный двигатель 1' прикреплен посредством передней подвески 209' и задней подвески 210'. Передняя подвеска 209' относится к особому типу, который в данном случае не будет описан, и содержит пятак, который размещен в соответствующем гнезде фиксации промежуточного корпуса. Задняя подвеска 210' содержит одинарную балку 213', непосредственно прикрепленную к выпускному корпусу 8' без промежуточной детали.

Балка 213' проходит в целом согласно прямолинейной оси A' и содержит верхнюю пластину 215' и нижнюю пластину 216', каждая из которых в общем проходит в плоскости, в данном конкретном случае горизонтальной и параллельной оси A', и соединена вертикальной продольной стенкой 217' с выполненными в ней отверстиями (в данной стенке 217' выполнены три отверстия 218').

Верхняя пластина 215' содержит ровную верхнюю поверхность 215a', расположенную для установления контакта с соответствующей деталью пилона, на уровне которого она крепится с последним. Средства 219' прочного крепления к пилону выполнены на верхней пластине 215' (в данном конкретном случае гнезда 219', а точнее отверстия 219') для размещения винтов фиксации верхней пластины 215' (и, таким образом, балки 213') к пилону. Как и ранее, каждое из этих отверстий 219' выполнено рядом с углом верхней пластины 215', между тем срезные штифты также могут быть предусмотрены.

Балка 213' содержит, кроме того, средства 220a', 220b', 220c' крепления, образующие второе средство крепления - непосредственно - к промежуточному корпусу 3', в данном случае серьги 220a', 220b', 220c', проходящие вниз от нижней пластины 216'. Если быть более точным, то балка 213' содержит на каждом из своих продольных концов двойную серьгу, соответственно, 220a', 220c', и между этими серьгами, в центральном положении, одинарную серьгу 220b'.

Двойная серьга 220a', расположенная на фиг.17 и 18 с левой стороны балки 213', содержит два ушка 222, 223, расположенных друг против друга с одной и другой сторон балки 213', причем в каждом ушке 222, 223 просверлено отверстие 224, 225 соответственно для прохода оси серьги 226 шарнирного соединения тяги 227, соединенной своим другим концом с двойной серьгой 228 выпускного корпуса 8' турбореактивного двигателя; ось 226 серьги 220a' перпендикулярна общей оси A' балки 213' и горизонтальна. Шарнирные соединения тяги 227 как на уровне серьги 220a' балки 213', так и серьги 228 выпускного корпуса 8' расположены таким образом, чтобы быть шаровошарнирными, по меньшей мере, в определенной степени для поглощения, в частности, различных температурных расширений.

Одинарная серьга 220b', расположенная посредине балки 213', как это показано на фиг.17 и 18, содержит единственное ушко 229 в центральном положении, сбоку и имеет просверленное отверстие 230 прохода оси серьги 231 шарнирного соединения одинарной серьги 220b' с двойной серьгой 232 выпускного корпуса 8' (без промежуточных тяг); ось 231 серьги 220b' перпендикулярна общей оси A' балки 213' и горизонтальна. Шарнирное соединение серег 220b', 232 расположено таким образом, чтобы быть шаровошарнирным.

Двойная серьга 220c', расположенная с правой стороны балки 213', как это показано на фиг.18 и 19, содержит два двойных ушка 233, 234, в каждом из которых просверлены два параллельных отверстия (235, 236), (237, 238), соответственно. Ушки 233, 234 расположены друг против друга сбоку с одной и другой стороны балки 213', а их оси (235, 236), (237, 238) выровнены по одной линии попарно для размещения двух осей серьги 239, 240 шарнирного соединения тяги 241, содержащей один конец (или головку), расположенный для размещения двух осей 239, 240, и другой конец (или головку), через который проходит ось 242 шарнирного соединения с двойной серьгой 243 выпускного корпуса 8'. Шарнирные соединения тяги 241 как на уровне серьги 220c' балки 213', так и серьги 243 выпускного корпуса 8' расположены для того, чтобы быть шаровошарнирными, по меньшей мере, в некоторой степени.

Балка 213' частично выполнена из композитного материала с металлической матрицей и включает таким образом волокна упрочнения (схематически обозначены цифровой позицией 221'), которые прямолинейны и, по существу, параллельны или параллельны друг другу или общему направлению A', вдоль которого проходит балка 213'.

В данном случае волокна сгруппированы в прямолинейные пучки или пакеты с прямоугольным сечением; эти пучки представлены в виде прутков или сегментов, концы которых обрезаны перпендикулярно их оси. Как это показано на фиг.19-22, волокна 221' были изображены, таким образом, в виде прямолинейных вкладышей в форме параллелепипеда; на практике только параллелепипедные вкладыши, выполненные из материала СММ, могут быть эффективно использованы для изготовления балки 213'; после изготовления балки 213' ее параллелепипедные формы образуют в действительности оболочку (по форме), внутри которой проходят волокна 221', понимая при этом, что после образования балки 211 в данном случае существует непрерывность металла между волокнами 221' и оставшейся частью балки 213'. Действительно, как это объяснено ниже, балка 213' может быть образована путем изостатического прессования вкладышей, выполненных их материала CMM, в узле из металла, идентичного металлу матрицы материала CMM, в данном случае из сплава титана; после завершения прессования балка 213' становится монолитом из сплава титана, за исключением волокон упрочнения, которые проходят внутри балки 213' параллельно ее общей оси A'.

Отмечается, что балка 213' образована таким образом, что волокна 221' не проходят под прямым углом в материале средств крепления 219', 220a', 220b', 220c', в частности в отверстиях 219', 224, 225, 230, 235, 236, 237, 238 этих средств крепления 219', 220a', 220b', которые образуют зоны передачи напряжений на балку 213'.

Под выражением «не располагаться под прямым углом к отверстию в материале» понимается, что волокна 221' проходят таким образом, что нельзя провести непрерывный отрезок в материале, который перпендикулярен оси волокон 221' (т.е. оси A' балки 213') и соединяет отверстие 219', 224, 225, 230, 235, 236, 237, 238 с волокном 221'. В частности, отмечается, что волокна 221' могли бы расположиться в верхней пластине 215' под прямым углом, в пространстве, к серьге 220b' нижней пластины 216', поскольку они были отделены от этой последней пустым пространством, образованным центральным отверстием 218, между пластинами 215', 216', не допуская таким образом существования отрезка, перпендикулярного оси волокон 221', их непосредственно соединяющего (непрерывно) в материале с серьгой 220b'.

Как это видно на чертежах, волокна 221' не расположены под прямым углом (абстрактно) ни к какому отверстию 219', 224, 225, 230, 235, 236, 237, 238 (т.е. не только не под прямым углом в материале, но также и совсем не под прямым углом и даже разделены пустым пространством).

Отмечается, что вид, показанный на фиг.20, не в полной мере точный, поскольку волокна 221' не расположены в плоскости сечения B-B. Тем не менее они были изображены для того, чтобы иметь пространственный вид распределения волокон 221' в балке 213'.

Одна или другая из изображенных выше балок может быть изготовлена путем применения всех или частично всех знаний об одном из способов, изложенных в заявках на патент FR 2886290, FR 2919283, FR 2919284 от имени заявителя или также FR 2925897 и FR 2925895 от имени Messier Dowty.

Согласно одному способу изготовления, первый этап содержит подготовку одного вкладыша или множества вкладышей из керамических нитей с металлической матрицей. Эти нити содержат керамическое волокно, в том числе из карбида кремния SiC, с нанесенным металлическим покрытием. Они также обозначены как волокна CMM или нити с нанесенным покрытием. Металл придает необходимую эластичность и гибкость при обращении с ними.

Изготовление нитей из композитного материала или нитей с нанесенным покрытием может быть осуществлено различными способами, например путем нанесения металла во время паровой фазы под электрическим полем, электрофореза из металлического порошка или также путем нанесения покрытия на керамические волокна при погружении в ванну с жидким металлом. Такой способ покрытия керамических волокон, обработки, в жидком металле представлен в патенте EP 0 931 846 от имени заявителя.

Вкладыш выполнен путем соединения нитей с покрытием для формирования пучка. Нити удерживаются вместе временно путем склеивания или также путем обертывания фольги вокруг пучка. Соединение может быть также осуществлено путем наматывания нитей с покрытием вокруг бобины, как это описано, например, в патенте FR2 886290.

Намотка или пучок нитей затем вставляется в металлический контейнер, в котором предварительно изготовлен паз, образующий полость для вкладыша. Глубина паза больше высоты намотки. Крышка устанавливается на контейнер и приваривается по его периметру после вакуумирования. Крышка содержит выступ, имеющий форму, дополняющую форму паза, а его высота приведена в соответствие с высотой намотки или пучка, размещенного в пазу таким образом, чтобы заполнить паз. Затем приступают к выполнению этапа горячего изостатического прессования, во время которого пустые пространства, существующие между волокнами, заполнены металлом матрицы. Оболочки металлических нитей свариваются между собой и со стенками паза путем диффузии для создания плотного единого целого, образованного металлическим сплавом, внутри которого проходят керамические волокна. Полученная совокупность обрабатывается для получения желаемой детали, включающей в себя волокна упрочнения.

Варианты включают вместо паза обработку двух буртиков в основном корпусе, формируя опорную поверхность для вкладыша. После установки вкладыша на основном корпусе или намотки на нем непосредственно вкладыша восстанавливается паз и совокупность контейнера, где привариваются различные элементы перед обработкой изостатическим уплотнением при нагреве.

Согласно заявке FR 2925897, приступают к осуществлению вкладыша путем объединения в пучок нитей с нанесенным покрытием, а затем к его включению в контейнер с металлическим порошком. Контейнер вакуумируется и закрывается крышкой перед горячим изостатическим прессованием. Технология порошков позволяет непосредственно реализовывать детали, обладающие одновременно большой размерной точностью, высокими механическими свойствами, а также отличной металлургической однородностью. Кроме того, геометрическая форма детали, полученная при помощи способа, может быть выбрана таким образом, чтобы она была как можно ближе к окончательной детали и не требовала или требовала небольшого количества операций по обработке.

Данные примеры способа изготовления приведены в виде иллюстрации. Они не являются исчерпывающими.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ПОДВЕСКИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ К ЛЕТАТЕЛЬНОМУ АППАРАТУ | 2008 |

|

RU2487821C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ПОДВЕШЕННЫЙ К ПИЛОНУ ЛЕТАТЕЛЬНОГО АППАРАТА | 2008 |

|

RU2487056C2 |

| ЖЕСТКИЙ НА КРУЧЕНИЕ КОЛЬЦЕВОЙ УЗЕЛ СТАТОРА ДЛЯ АВИАЦИОННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2392466C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ СРЕДСТВА ПОДВЕСКИ | 2019 |

|

RU2784242C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ЗАКРЕПЛЕННЫЙ НА ПИЛОНЕ ФЮЗЕЛЯЖА ЛЕТАТЕЛЬНОГО АППАРАТА С ПОМОЩЬЮ ОБЕСПЕЧИВАЮЩЕЙ БЕЗОПАСНОСТЬ ПОДВЕСКИ | 2011 |

|

RU2583243C2 |

| ПОДВЕСКА СИЛОВОЙ УСТАНОВКИ К КОНСТРУКТИВНОМУ ЭЛЕМЕНТУ ЛЕТАТЕЛЬНОГО АППАРАТА | 2009 |

|

RU2483002C2 |

| УСТРОЙСТВО ПОДВЕСА ДВИГАТЕЛЯ К КРЫЛУ САМОЛЕТА | 2024 |

|

RU2829368C1 |

| КРЕСЛО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА С ОПОРНО-ПОВОРОТНЫМ МЕХАНИЗМОМ | 2020 |

|

RU2752434C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ К ЛЕТАТЕЛЬНОМУ АППАРАТУ | 2008 |

|

RU2388659C1 |

| КРЕПЛЕНИЕ МНОГОКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ К ЛЕТАТЕЛЬНОМУ АППАРАТУ | 2009 |

|

RU2483004C2 |

Изобретение относится к авиации, в частности к конструкции подвески турбинного двигателя. Балка для подвески турбинного двигателя к конструкции летательного аппарата содержит первое и второе средства крепления. Первое средство крепления установлено для фиксации к конструкции летательного аппарата. Второе средство крепления установлено для фиксации к двигателю. Балка, по меньшей мере частично, выполнена из композитного материала с включающей в себя волокна упрочнения металлической матрицей и имеет форму дуги окружности. Достигается улучшение свойств балок подвески турбинного двигателя. 3 н. и 14 з.п. ф-лы, 22 ил.

1. Балка для подвески турбинного двигателя к конструкции летательного аппарата, проходящая в целом в одном направлении (A) и содержащая по меньшей мере первое средство крепления (12, 32, 112, 212, 212'), установленное для фиксации к упомянутой конструкции летательного аппарата, и по меньшей мере второе средство крепления, установленное для фиксации к двигателю, отличающаяся тем, что балка (11; 111; 211; 213') выполнена, по меньшей мере, частично из композитного материала с металлической матрицей, включающего в себя волокна упрочнения, параллельные упомянутому направлению (A), первое средство крепления, содержащее пластину (12, 32, 112, 215, 215'), в которой выполнены гнезда (12а, 112а, 219, 219') для средств фиксации к конструкции летательного аппарата.

2. Балка по предыдущему пункту, в форме дуги окружности, содержащая два вторых средства крепления (13, 14; 33), каждое из которых расположено на концах балки (11), причем первое средство крепления (12; 32) выполнено между двумя вторыми средствами крепления, в частности посредине.

3. Балка по предыдущему пункту, образующая дугу окружности, заключенную между 40° и 180°.

4. Балка по п.2, содержащая волокна упрочнения (1l'A; ll'B), проходящие между двумя средствами крепления, в частности от второго средства крепления (13) до другого второго средства крепления (14), причем вторые средства крепления (13, 14; 33, 33') образованы, в частности, серьгами.

5. Балка подвески по п.1 в форме кольца (111), причем упомянутое кольцо расположено для окружения турбинного двигателя.

6. Балка по п.5, в которой волокна упрочнения (111a) кольца (111) расположены концентрическими кольцами относительно упомянутого кольца.

7. Балка по п.5, в которой вторые средства крепления (113), в частности, образованные серьгами, рассредоточены по окружности кольца (111).

8. Балка по любому из предшествующих пунктов, содержащая пластину (12; 112), установленную для размещения в ней средств фиксации, таких как винты, причем пластина выполнена, в частности, в форме металлического узла со средствами крепления, содержащими гнезда (12a; 112a) для средств фиксации к конструкции летательного аппарата с одной и другой стороны направления (A) балки (11, 111).

9. Балка по п.8, в которой пластина снабжена по меньшей мере одной серьгой (12С, 12D, 112C, 112D), образующей третье средство крепления, выполненное для крепления к турбинному двигателю.

10. Балка для подвески турбинного двигателя к конструкции летательного аппарата по п.1, в которой волокна упрочнения (221; 221') прямолинейны и, по существу, параллельны упомянутому направлению (A).

11. Балка по п.10, в которой волокна (221; 221') не проходят под прямым углом в материале средства крепления (219, 219', 220a, 220b, 220a', 220b', 220c').

12. Балка по п.10, в которой средства крепления (219, 219', 220a, 220b, 220a', 220b', 220c') содержат по меньшей мере одно гнездо (219, 219', 224, 225, 230, 235, 236, 237, 238) средства фиксации (226, 231, 239, 240).

13. Балка по п.10, содержащая по меньшей мере одну пластину (216, 216'), содержащую по меньшей мере одну соединительную серьгу (220a, 220b, 220a', 220b', 220c') по меньшей мере с одним проходным отверстием (224, 225, 230, 235, 236, 237, 238) оси серьги (226, 231, 239, 240).

14. Балка по п.13, содержащая верхнюю пластину (215, 215') фиксации к упомянутой конструкции летательного аппарата и нижнюю пластину (216, 216') фиксации к турбинному двигателю, причем обе образованы одной и той же монолитной деталью.

15. Балка по п. 1, содержащая находящиеся в резерве дополнительные средства крепления, выполненные для фиксации к турбинному двигателю.

16. Применение балки по одному из пп.1-15 для подвешивания турбинного двигателя к летательному аппарату в одном из следующих положений: под крылом, на крыле, с гондолой, встроенной в крыло, на фюзеляже или на оперении.

17. Летательный аппарат содержит турбинный двигатель и балку подвески турбинного двигателя по любому из пп.1-15.

| УСТРОЙСТВО НАВЕСКИ ПИЛОНА ДВИГАТЕЛЯ НА КРЫЛЕ | 1982 |

|

SU1099538A1 |

| US 5501906 A1, 26.03.1996 | |||

| US 6401448 B1, 11.06.2002. | |||

Авторы

Даты

2015-12-20—Публикация

2010-07-27—Подача