Технологическая линия для проращивания зерна, его обработки и подготовки к скармливанию относится к сельскому хозяйству и предназначена для повышения эффективности введения в комбикорм пророщенного зерна, используемого в качестве зеленой подкормки для свиноматок.

Известна сушильная установка непрерывного действия [RU 2371651 C2, F26B 17/04 (2006.01), 27.10.2009], состоящая из загрузочного бункера и разгрузочного бункера, замкнутого скребкового сетчатого ленточного транспортера, ведущего и ведомого барабанов, газораспределительного короба, вентиляторов.

Недостатками сушильной установки являются невысокая производительность, т.к. на транспортере высушиваемый материал лежит тонким слоем, и невозможность ворошения материала.

Известна конвейерная многозонная сушилка для сушки сыпучих и плохосыпучих материалов [RU 2176059 С2, 7 F26B 17/04, 20.11.2001], состоящая из транспортера, нагнетательных и всасывающих коробов, пластин, перфорированного днища.

Недостатками многозонной сушилки являются высокая металлоемкость на изготовление нагнетательных и всасывающих каналов, одна рабочая ветвь транспортера. Во время сушки отсутствует возможность ворошения материала.

Известна сушильная установка [RU 102771 U1, F26B 3/30 (2006.01), 20.11.2001], состоящая из ленточных конвейеров, приводного механизма, раскладчика, экранирующих щитков. Возможна утечка агента сушки между экранирующими щитками и ветвями транспортеров.

Недостатками сушильной установки является отсутствие раскладчиков над тремя нижними транспортерами.

Известна ленточная сушилка для сыпучих грузов [RU 2276761 C1, F26B 17/04 (2006.01), 20.05.2006]. Она состоит из сушильной камеры, загрузочного и разгрузочного приспособления, калорифера, ветвей гибкой ленты, плужковых сбрасывателей и двух наклонных желобов.

Недостатками рассмотренной ленточной сушилки является неравномерное распределение материала по ширине гибкой ленты, неравномерное высыхание по высоте слоя материала на ленте, отсутствие процесса ворошения материала.

Наиболее близким аналогом является сушильная установка [RU 2238492 С1, 7 F26B 17/04, 20.10.2004], состоящая из ленточных конвейеров, пальцевых ворошителей, приводного механизма.

Недостатком сушильной установки является утечка агента сушки через пространство между конвейером и щитками.

Задача изобретения - обеспечение равномерности высушивания пророщенного зерна за счет улучшения контакта пророщенного зерна с агентом сушки, а также за счет вибраций и распределения пророщенного зерна на ветвях перфорированных транспортеров при сушке, уменьшение непроизводительного расхода агента сушки, обеспечение охлаждения высушенного пророщенного зерна.

Сущность изобретения заключается в том, что для реализации указанной задачи предлагаемая технологическая линия для проращивания зерна, его обработки и подготовки к скармливанию выполнена из последовательно соединенных частей: бункеров, загрузочного шнека, конвейера для проращивания зерна, нории, сушилки, наклонного трубопровода, мотор-редуктора, цепной передачи, перфорированных транспортеров, разравнивающих шнеков, пассивных встряхивателей, направляющих щитков, сбрасывателей, воронки, поддерживателей, уплотнителей, воздуховодов, вентиляторов, вытяжного зонта, дробилки, шлюзового затвора, смесителя, загрузочного шнека, бункера-накопителя, тросово-шайбового конвейера, электродвигателя с редуктором, окон, спирального транспортера, дозатора, кормушки.

При этом бункер предназначен для замачивания зерна, например, в растворе перманганата калия. В нижней части бункера установлен загрузочный шнек. Загрузочный шнек предназначен для подачи зерна в конвейер для проращивания зерна. Под нижним транспортером установлен бункер. Нория нижней частью погружена в бункер. Нория предназначена для подачи пророщенного зерна из бункера в сушилку. Для осуществления перекантовки пророщенного зерна с верхних ветвей перфорированных транспортеров на нижние выполнены сбрасыватель с воронкой. Ниже ветвей перфорированных транспортеров под сбрасывателями установлены поддерживатели. Поддерживатели выступают за габаритные размеры сбрасывателя. Верхняя часть воронки в горизонтальной плоскости выполнена выступающей за габаритные размеры сбрасывателя и поддерживателя.

По торцам перфорированных транспортеров предусмотрены направляющие щитки. Между направляющими щитками и перфорированными транспортерами установлены уплотнители. Уплотнители выполнены неподвижно относительно направляющих щитков. Над ветвями перфорированных транспортеров установлены разравнивающие шнеки. Правая и левая сторона разравнивающих шнеков выполнена с разным направлением навивки спирали. Верхние ветви перфорированных транспортеров оснащены пассивными встряхивателями.

В нижней части сушилки под нижним перфорированным транспортером установлен наклонный трубопровод. Наклонный трубопровод выполнен с возможностью загрузки высушенного пророщенного зерна в дробилку. Шлюзовой затвор нижней частью соединен со смесителем. Сверху смесителя выполнена крышка. Крышка необходима для обеспечения возможности загрузки сухого комбикорма в смесительную камеру.

В нижней части смесителя установлен выгрузной патрубок. Выгрузной патрубок выполнен с возможностью загрузки бункера смесью сухого комбикорма с пророщенным, высушенным и измельченным зерном. В нижней части бункера установлен спиральный транспортер. Спиральный транспортер соединен с бункером-накопителем. К нижней части бункера-накопителя закреплен тросово-шайбовый конвейер. Для привода тросово-шайбового конвейера предусмотрен электродвигатель с редуктором.

В тросово-шайбовом конвейере выполнены окна для обеспечения высыпания смеси из пророщенного, высушенного, измельченного зерна и сухого комбикорма в дозатор. Дозатор закреплен к нижней части тросово-шайбового конвейера, над кормушкой.

Предлагаемая технологическая линия для проращивания зерна, его обработки и подготовки к скармливанию за счет отличительных признаков обеспечивает решение поставленной задачи, повышения равномерности сушки пророщенного зерна и повышения экономичности эффективности сушки.

Принцип работы технологической линии для проращивания зерна, его обработки и подготовки к скармливанию будет понятным из следующего описания и прилагаемых чертежей.

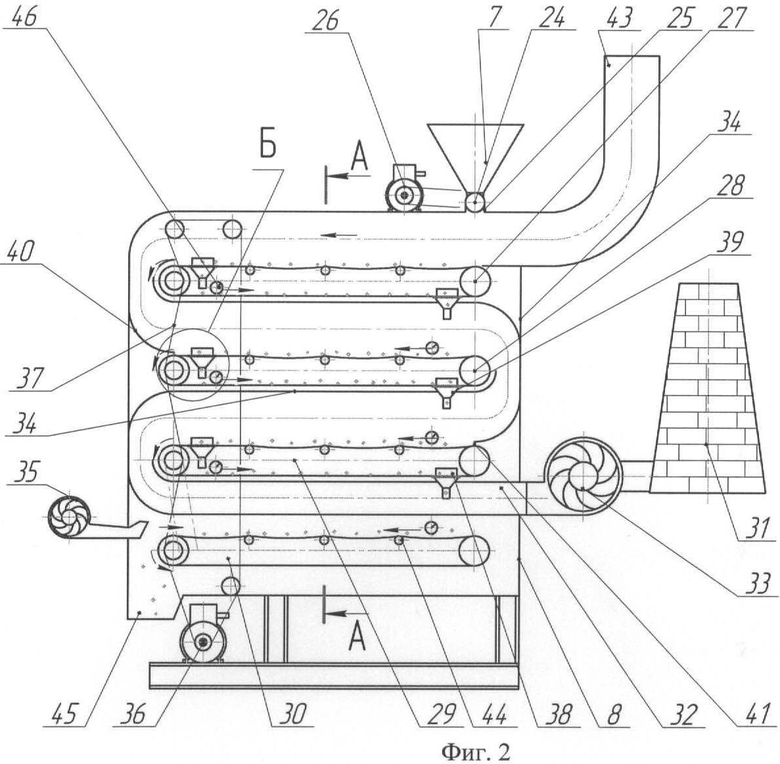

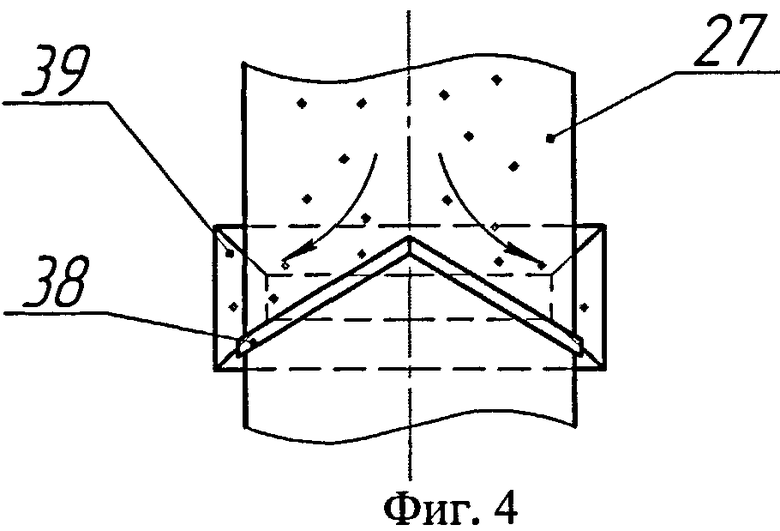

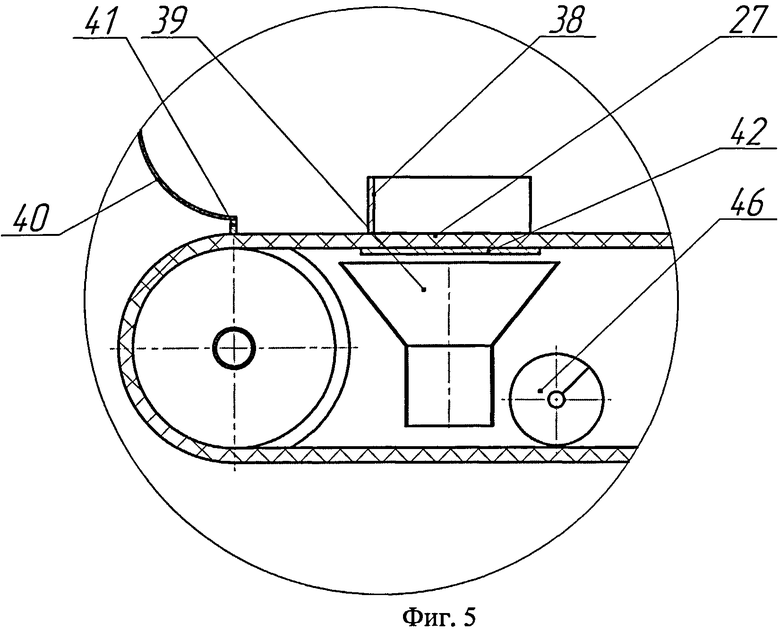

На фиг. 1 представлен общий вид технологической линии для проращивания зерна, его обработки и подготовки к скармливанию, на фиг. 2 приведен вид сбоку сушилки пророщенного зерна, на фиг. 3 показан разрез сушилки пророщенного зерна, на фиг. 4 приведен механизм перемещения пророщенного зерна с верхней ветви перфорированного транспортера на нижнюю. На фиг. 5 приведен механизм перемещения пророщенного зерна с верхней ветви перфорированного транспортера на нижнюю, механизм распределения пророщенного зерна на перфорированном транспортере.

Технологическая линия для проращивания зерна, его обработки и подготовки к скармливанию (фиг. 1) состоит из бункера 1, загрузочного шнека 2. Причем под загрузочным шнеком 2 установлен конвейер для проращивания зерна 3. Под транспортером 4 установлен бункер 5. Нория 6 нижней частью погружена в бункер 5. Верхней частью нория 6 связана с бункером 7 сушилки 8 (фиг. 1, 2). В нижней части сушилки 8 установлен наклонный трубопровод 9 (фиг. 1). Наклонный трубопровод выполнен с возможностью загрузки в бункер 10 дробилки 11. Шлюзовой затвор 12 нижней частью соединен со смесителем 13. В верхней части смесителя 13 выполнена крышка 14. В нижней части смесителя 13 установлен шнек 15. Верхней частью бункер 16 соединен со шнеком 15. В нижней части бункера 16 установлен спиральный транспортер 17. Спиральный транспортер 17 соединен с бункером-накопителем 18. Бункер-накопитель 18 установлен в помещении, в котором находятся животные. В нижней части бункера-накопителя 18 выполнен тросово-шайбовый конвейер 19. Для привода тросово-шайбового конвейера 19 предусмотрен электродвигатель 20 с редуктором.

В тросово-шайбовом конвейере 19 выполнены окна 21 для обеспечения высыпания смеси пророщенного, высушенного, измельченного зерна с сухим комбикормом в дозатор 22. Дозатор 22 выполнен в нижней части тросово-шайбового конвейера 19, над кормушкой 23.

Сушилка 8 (фиг. 1, 2) состоит из дозатора, включающего бункер 7, дозирующий шнек 24 (фиг. 2), кожух 25 и электродвигатель 26. В нижней части вдоль кожуха дозирующего шнека 24 выполнено отверстие. Причем под бункером 7 (фиг. 1, 2) в кожухе дозирующего шнека 24 (фиг. 2) ширина отверстия минимальная - равная толщине нескольких зерен. При этом противоположная часть кожуха шнека 24 выполнена с отверстиями большей ширины. Ось вращения дозирующего шнека 24 расположена перпендикулярно направлению движения перфорированных транспортеров 27, 28, 29, 30 (фиг. 2, 3). Перфорированные транспортеры 27, 28, 29 выполнены параллельно друг другу, а также друг под другом. Перфорированные транспортеры 27, 28, 29 предназначены для высушивания пророщенного зерна, а перфорированный транспортер 30 выполнен с возможностью охлаждения до атмосферной температуры.

Котельная установка 31 (фиг. 1, 2) соединена с сушилкой 8 для использования отработавших газов в качестве агента сушки. При этом котельная установка 31 выполнена с возможностью работы на природном газе. Воздуховод 32 (фиг. 2) с вентилятором 33 выполнен от вытяжной трубы котельной установки 31 (фиг. 1, 2) к сушилке 8. Внутри сушилки 8 установлен воздуховод 32 (фиг. 2, 3) под перфорированным транспортером 29. В поперечном сечении воздуховод 32 выполнен в форме кольца с тремя стенками (наружной, средней и внутренней). Между кольцами помещен теплоизолирующий материал. Такая конструкция воздуховода 32 (фиг. 2, 3) необходима для обеспечения сохранения температуры агента сушки при входе в сушилку 8 (фиг. 1, 2). В верхней части воздуховода 32 (фиг. 2, 3) под перфорированным транспортером 29 выполнены отверстия. Отверстия выполнены для осуществления подачи агента сушки вверх через перфорированный транспортер 29. Вентилятор 33 (фиг. 2) выполнен с возможностью подачи агента сушки в воздуховод 32 (фиг. 2, 3). Воздуховод 32 установлен ниже перфорированного транспортера 29. Воздуховод 34 в поперечном сечении выполнен в виде фигуры, в которой верхнее и нижнее основания параллельны, а боковые стороны закруглены (фиг. 3). Для осуществления подачи агента сушки через перфорированные транспортеры 27, 28, 29 (фиг. 2, 3) в верхнем основании воздуховода 34 выполнены отверстия. Воздуховод 34 установлен над перфорированными транспортерами 27, 28, 29. В верхнем основании воздуховода 34, который выполнен над перфорированным транспортером 27, отверстия не предусмотрены.

Центробежный вентилятор 35 (фиг. 2) предназначен для подачи атмосферного воздуха под давлением на перфорированный транспортер 30 (фиг. 2, 3) для охлаждения высушенного пророщенного зерна. Перфорированные транспортеры 27, 28, 29 выполнены с двумя рабочими ветвями: верхней и нижней.

Мотор-редуктор 36 (фиг. 2) предназначен для вращения четырех перфорированных транспортеров 27, 28, 29, 30 (фиг. 2, 3) и соединен с ними при помощи цепной передачи 37 (фиг. 2). Причем цепная передача 37 выполнена для обеспечения движения перфорированных транспортеров 27, 29 (фиг. 2, 3) в одном направлении, при этом обеспечивает движения перфорированных транспортеров 28, 30 в противоположном направлении. Для перекантовки зерна с верхней ветви перфорированных транспортеров 27, 28, 29 на нижнюю ветвь транспортеров 27, 28, 29 предусмотрен сбрасыватель 38 (фиг. 2, 3, 4, 5) и воронка 39, по торцам перфорированных транспортеров 27, 28, 29 (фиг. 2, 3) предусмотрены направляющие щитки 40 (фиг. 2, 5). Между направляющими щитками 40 и перфорированными транспортерами 27, 28, 29 (фиг. 2, 3) установлены уплотнители 41 (фиг. 2, 5). Уплотнители 41 выполнены неподвижно относительно направляющих щитков 40 (фиг. 2, 3, 4, 5). Чтобы без остатка счистить пророщенное зерно с перфорированных транспортеров 27, 28, 29 (фиг. 2, 3), необходимо обеспечить к ним плотное прижатие сбрасывателя 38 (фиг. 2, 3, 4, 5). Чтобы перфорированные транспортеры 27, 28, 29 (фиг. 2, 3) не прогибались, ниже ветвей перфорированных транспортеров 27, 28, 29 под сбрасывателями 38 (фиг. 2, 3, 4, 5) установлены поддерживатели 42 (фиг. 2, 5). Поддерживатели 42 выполнены неподвижно. Для поддержания ветвей перфорированных транспортеров 27, 28, 29 (фиг. 2, 3) в зоне перекантовки предусмотрены поддерживатели 42 (фиг. 2, 5). Поддерживатели 42 выступают за габаритные размеры сбрасывателя 38 (фиг. 2, 3, 4, 5) по длине перфорированных транспортеров 27, 28, 29 (фиг. 2, 3). Верхняя часть воронки 39 (фиг. 2, 3, 4, 5) в горизонтальной плоскости выполнена выступающей за габаритные размеры сбрасывателя 38 и поддерживателя 42. Для вывода отработанного агента сушки предусмотрен вытяжной зонт 43 (фиг. 1, 2). Перфорированные транспортеры 27, 28, 29 (фиг. 2, 3) выполнены с двумя рабочими ветвями: верхней и нижней. Верхние ветви перфорированных транспортеров 27, 28, 29, 30 оснащены пассивными встряхивателями 44 (фиг. 2). Встряхиватели 44 выполнены в форме цилиндров, причем ось вращения цилиндров перпендикулярна направлению движения перфорированных транспортеров 27, 28, 29, 30 (фиг. 2, 3). Встряхиватели 44 (фиг. 2) выполнены для осуществления вибрации верхних ветвей перфорированных транспортеров 27, 28, 29, 30 (фиг. 2, 3). Ниже перфорированного транспортера 30 выполнен выгрузной патрубок 45 (фиг. 2) . Над верхней ветвью перфорированных транспортеров 27, 28, 29 (фиг. 2, 3), а также над нижней ветвью перфорированных транспортеров 27, 28, 29 установлены разравнивающие шнеки 46 (фиг. 2, 5). Правая и левая сторона разравнивающих шнеков 46 выполнена с разным направлением навивки спирали. Разравнивающие шнеки 46 выполнены с возможностью изменения зазора между ними и соответствующими ветвями перфорированных транспортеров 27, 28, 29, 30 (фиг. 2, 3).

Технологическая линия для проращивания зерна, его обработки и подготовки к скармливанию работает следующим образом. В бункер 1 (фиг. 1) заливают 1% раствор перманганата калия. Зерно в бункере 1 с раствором выдерживают 12 часов. Затем зерно из бункера 1 загрузочным шнеком 2 подают в конвейер для проращивания зерна 3. После прорастания зерна через 4…5 дней пророщенное зерно с транспортера 4 подают в бункер 5. Затем при помощи нории 6 пророщенное зерно подают в бункер 7 (фиг. 1, 2) сушилки 8.

Включают электродвигатель, который приводит в действие дозирующий шнек 24 (фиг. 2), происходит равномерная выгрузка пророщенного зерна на верхнюю ветвь перфорированного транспортера 27 (фиг. 2, 3). В это время подают агент сушки от вытяжной трубы котельной установки 31 (фиг. 1, 2) при помощи вентилятора 33 (фиг. 2) по воздуховоду 32 (фиг. 2, 4) на движущиеся перфорированные транспортеры 27, 28, 29. Через отверстия воздуховода 32 часть агента сушки проходит перфорированный транспортер 29. Основную часть агента сушки подают далее на направляющий щиток 40 (фиг. 2, 5) на верхнюю ветвь перфорированного транспортера 29 (фиг. 2, 3). Далее часть агента сушки подают через отверстия воздуховода 34 в перфорированный транспортер 28. Основную часть агента сушки подают на направляющий щиток 40 (фиг. 2, 5), затем на верхнюю ветвь перфорированного транспортера 28 (фиг. 2, 3). Затем часть агента сушки подают через отверстия воздуховода 34 (фиг. 2) в перфорированный транспортер 27, основную часть агента сушки подают на направляющий щиток 40 (фиг. 2, 5) и через вытяжной зонт 43 (фиг. 1, 2) в атмосферу. Во время движения перфорированных транспортеров 27, 28, 29, 30 (фиг. 2, 3) за счет массы пророщенного зерна их ветви прогибаются. В местах, где установлены встряхиватели 44 (фиг. 2), ветви перфорированных транспортеров приподнимают. Помещенное на верхнюю ветвь перфорированных транспортеров 27, 28, 29 (фиг. 2, 3) пророщенное зерно при перемещении через встряхиватель 44 (фиг. 2) совершает вибрации. За счет вибраций повышается контакт агента сушки с пророщенным зерном. За счет этого равномерность сушки пророщенного зерна повышается до 97…98%.

С верхней ветви перфорированного транспортера 27 пророщенное зерно при помощи сбрасывателя 38 (фиг. 2, 3, 4, 5) направляют в воронку 39, из которой пророщенное зерно поступает на нижнюю ветвь перфорированного транспортера 27 (фиг. 2, 3). Во время сбрасывания поддерживатель 42 (фиг. 2, 5) предотвращает прогиб ветви перфорированных транспортеров 28, 29, 30 под сбрасывателем 38, над воронкой 39 (фиг. 2, 3, 4, 5). На нижней ветви перфорированного транспортера 27 при помощи разравнивающего шнека 46 (фиг. 2, 5) пророщенное зерно равномерно распределяют по ширине ветви. В процессе движения перфорированного транспортера 27 (фиг. 2, 3) пророщенное зерно подают на сбрасыватель 38 (фиг. 2, 3, 4, 5), далее в направляющую воронку 39 и с нее на верхнюю ветвь перфорированного транспортера 28 (фиг. 2, 4). На верхней ветви перфорированного транспортера 28 при помощи разравнивающего шнека 46 (фиг. 2, 5) пророщенное зерно равномерно распределяют по ширине ветви. В процессе движения перфорированного транспортера 28 (фиг. 2, 4) пророщенное зерно перемещают к противоположной стороне перфорированного транспортера 28. С верхней ветви перфорированного транспортера 28 пророщенное зерно при помощи сбрасывателя 38 (фиг. 2, 3, 4, 5) направляют в воронку 39, из которой оно поступает на нижнюю ветвь перфорированного транспортера 28 (фиг. 2, 3). Затем при помощи разравнивающего шнека 46 (фиг. 2, 5) пророщенное зерно равномерно распределяют по ширине ветви. В процессе движения перфорированного транспортера 28 (фиг. 2, 3) пророщенное зерно перемещают под сбрасывателем 37 (фиг. 2, 3, 4, 5), при этом под действием сил гравитации оно попадет в воронку 39 и с нее на верхнюю ветвь перфорированного транспортера 29 (фиг. 2, 3). Затем при помощи разравнивающего шнека 46 (фиг. 2, 5) пророщенное зерно равномерно распределяют по ширине ветви. В процессе движения перфорированного транспортера 29 (фиг. 2, 3) пророщенное зерно перемещают к противоположной стороне перфорированного транспортера 29. С верхней ветви перфорированного транспортера 29 пророщенное зерно при помощи сбрасывателя 38 (фиг. 2, 3, 4, 5) направляют в воронку 39, из которой оно поступает на нижнюю ветвь перфорированного транспортера 29 (фиг. 2, 4). Затем при помощи разравнивающего шнека 46 (фиг. 2, 5) пророщенное зерно равномерно распределяют по ширине ветви. В процессе движения перфорированного транспортера 29 (фиг. 2, 3) пророщенное зерно подают на сбрасыватель 38 (фиг. 2, 3, 4, 5), затем в направляющую воронку 39 и с нее на верхнюю ветвь перфорированного транспортера 30 (фиг. 2, 3). Затем при помощи разравнивающего шнека 46 (фиг. 2, 5) пророщенное зерно равномерно распределяют по ширине ветви. Таким образом, у перфорированных транспортеров 27, 28, 29 (фиг. 2, 3) работают две рабочие ветви - верхняя и нижняя.

На перфорированный транспортер 30 против движения ветви с высушенным пророщенным зерном подают воздух атмосферной температуры под давлением из центробежного вентилятора 35 (фиг. 2). Высушенное и остывшее до атмосферной температуры пророщенное зерно выгружают с перфорированного транспортера 30 (фиг. 2, 3) через выгрузной патрубок 45 (фиг. 2). Отработанный агент сушки после прохождения через влажное пророщенное зерно удаляют вытяжным зонтом 43 (фиг. 1, 2) из сушилки 8 в атмосферу.

Высушенное пророщенное зерно из сушилки 8 через выгрузной патрубок 45 (фиг. 2) подают в наклонный трубопровод 9 (фиг. 1). При помощи наклонного трубопровода 9 высушенное пророщенное зерно подают в бункер 10 дробилки 11. После процесса дробления измельченное пророщенное, высушенное зерно через шлюзовой затвор 12 подают в смеситель 13. Через открытую крышку 14 в смеситель 13 подают сухой комбикорм. После получения в смесителе однородной смеси пророщенного, высушенного, измельченного пророщенного зерна и сухого комбикорма эту смесь при помощи шнека 15 и спирального транспортера 17 подают в бункер-накопитель 18. Затем под действием сил гравитации полученную смесь (влажностью 14%) подают в тросово-шайбовый конвейер 19. Через окна 21 в тросово-шайбовом конвейере 19 полученную смесь подают в дозатор 22. Далее смесь из дозатора 22 подают в кормушку 23.

Технологическая линия для проращивания зерна, его обработки и подготовки к скармливанию обеспечивает равномерное высушивание пророщенного зерна, при этом повышается контакт пророщенного зерна с агентом сушки, производится вибрация пророщенного зерна, распределяют пророщенное зерно на ветви при сушке, уменьшаются непроизводительные потери агента сушки, обеспечивается охлаждение высушенного пророщенного зерна.

Источники информации

1. RU 2371651 C2, F26B 17/04 (2006.01). Сушильная установка непрерывного действия / И. А. Хисаев, А.Х. Нагимов, Т.С. Набиев, С.В. Халиков. - 2007133967/06; заявлено 11.09.2007; опубл. 27.10.2009.

2. RU 2176059 С2, 7 F26B 17/04. Конвейерная многозонная сушилка для сушки сыпучих и плохосыпучих материалов / Е.М. Зимин, А.В. Орехов, М.С. Волхонов, В.С. Крутов, С.А.Полозов. - 2000100202/06, заявлено 10.01.2000; опубл. 20.11.2001.

3. RU 102771 U1, F26B 3/30 (2006.01). Сушильная установка / В.М. Попов, В.А. Афонькина, А.А. Кечкин. - 2010140666/03, заявлено 04.10.2010; опубл. 10.03.2001.

4. RU 2276761 C1, F26B 17/04 (2006.01). Ленточная сушилка для сыпучих грузов / Ю.Д. Тарасов. - 2004130992/06, заявлено 21.10.2004; опубл. 20.05.2006.

5. RU 2238492 С1, 7 F26B 17/04. Сушильная установка / С.А. Булавин, К.В. Казаков, В.В. Билько. - 2003114539/06; заявлено 15.05.2003; опубл. 20.10.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОРАЩИВАНИЯ И ВВЕДЕНИЯ В КОМБИКОРМ ПРОРОЩЕННОГО ЗЕРНА | 2014 |

|

RU2558219C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ К СКАРМЛИВАНИЮ ПРОРОЩЕННОГО ЗЕРНА | 2012 |

|

RU2493697C1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ СУШКИ ПРОРОЩЕННОГО ЗЕРНА | 2013 |

|

RU2529704C2 |

| Установка для проращивания зерна и его раздачи | 2024 |

|

RU2835196C1 |

| Технологическая линия для проращивания семян | 2023 |

|

RU2804134C1 |

| Технологическая линия для проращивания, консервирования и подготовки к скармливанию пророщенного зерна | 2019 |

|

RU2708162C1 |

| Сушилка пророщенного зерна | 2022 |

|

RU2788274C1 |

| Сушилка пророщенного зерна | 2021 |

|

RU2757401C1 |

| Сушилка пророщенного зерна | 2019 |

|

RU2718107C1 |

| Конвейер для проращивания зерна | 2017 |

|

RU2642511C1 |

Технологическая линия для проращивания зерна, его обработки и подготовки к скармливанию относится к сельскому хозяйству и предназначена для повышения эффективности введения в комбикорм пророщенного зерна, используемого в качестве зеленой подкормки для свиноматок. Технологическая линия для проращивания зерна, его обработки и подготовки к скармливанию состоит из трубопровода для подачи отработанных газов котельной (агента сушки) под давлением, четырех перфорированных транспортеров. Перфорированные транспортеры выполнены с двумя рабочими ветвями: верхней и нижней, верхние ветви перфорированных транспортеров оснащены пассивными встряхивателями, между направляющими щитками и перфорированными транспортерами установлены уплотнители, уплотнители выполнены неподвижно относительно направляющих щитков, над перфорированными транспортерами установлены разравнивающие шнеки, ниже ветвей перфорированных транспортеров под сбрасывателями установлены поддерживатели, поддерживатели выступают за габаритные размеры сбрасывателя по длине перфорированных транспортеров, верхняя часть воронки в горизонтальной плоскости выполнена выступающей за габаритные размеры сбрасывателя и поддерживателя, в поперечном сечении воздуховод выполнен в форме кольца с тремя стенками (наружной, средней и внутренней), между кольцами помещен теплоизолирующий материал, в верхней части воздуховода, под перфорированным транспортером выполнены отверстия, воздуховод в поперечном сечении выполнен в виде фигуры, в которой верхнее и нижнее основания параллельны, а боковые стороны закруглены, в верхнем основании воздуховода выполнены отверстия. Предложенная технологическая линия для проращивания зерна, его обработки и подготовки к скармливанию обеспечивает равномерное высушивание пророщенного зерна, при этом повышает контакт пророщенного зерна с агентом сушки, производит вибрации пророщенного зерна, распределяет пророщенное зерно на ветви при сушке, уменьшает непроизводительные потери агента сушки, обеспечивает охлаждение пророщенного зерна. 5 ил.

Технологическая линия для проращивания зерна, его обработки и подготовки к скармливанию, состоящая из трубопровода для подачи отработанных газов котельной (агента сушки) под давлением, четырех перфорированных транспортеров, отличающаяся тем, что перфорированные транспортеры выполнены с двумя рабочими ветвями: верхней и нижней, верхние ветви перфорированных транспортеров оснащены пассивными встряхивателями, между направляющими щитками и перфорированными транспортерами установлены уплотнители, уплотнители выполнены неподвижно относительно направляющих щитков, над перфорированными транспортерами установлены разравнивающие шнеки, ниже ветвей перфорированных транспортеров под сбрасывателями установлены поддерживатели, поддерживатели выступают за габаритные размеры сбрасывателя по длине перфорированных транспортеров, верхняя часть воронки в горизонтальной плоскости выполнена выступающей за габаритные размеры сбрасывателя и поддерживателя, в поперечном сечении воздуховод выполнен в форме кольца с тремя стенками (наружной, средней и внутренней), между кольцами помещен теплоизолирующий материал, в верхней части воздуховода, под перфорированным транспортером выполнены отверстия, воздуховод в поперечном сечении выполнен в виде фигуры, в которой верхнее и нижнее основания параллельны, а боковые стороны закруглены, в верхнем основании воздуховода выполнены отверстия.

| СУШИЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2238492C1 |

| ЛЕНТОЧНАЯ СУШИЛКА ДЛЯ СЫПУЧИХ ГРУЗОВ | 2004 |

|

RU2276761C1 |

| 0 |

|

SU102771A1 | |

| Шишкосушилка | 1979 |

|

SU857675A1 |

| US 20040244220 А1, 09.12.2004 | |||

| Автоматическая линия для обработки длинномерных изделий | 1975 |

|

SU553089A1 |

Авторы

Даты

2013-04-20—Публикация

2011-11-09—Подача