Изобретение относится к области металлургии, а именно к производству жаропрочных (в том числе литейных и деформируемых) сплавов на основе никеля, легированных редкоземельными металлами (далее - РЗМ). Изобретение может быть использовано для изготовления лопаток, дисков, створок и других деталей газотурбинных двигателей.

Одним из основных требований к таким сплавам является их ультравысокая чистота по вредным примесям: сере, кислороду, азоту, кремнию, фосфору, и примесям цветных металлов, что необходимо для получения высококачественных бездефектных деталей двигателя.

Сера является одной из наиболее вредных примесей в литейных жаропрочных сплавах, она образует с компонентами сплавов неметаллические включения в виде сульфидов, которые являются концентраторами напряжений, инициирующими зарождение трещин при эксплуатации деталей, и тем самым ухудшают механические свойства сплавов, такие как длительная прочность, пластичность и усталость. Кроме того, отмечается отрицательное влияние серы, находящейся в жаропрочных сплавах даже на уровне нескольких ppm (1 ppm=0,0001%), на стойкость защитных покрытий к высокотемпературному окислению и сульфидной коррозии.

Кислород также понижает свойства жаропрочных сплавов, при его повышенных концентрациях снижается время до разрушения при испытаниях на длительную прочность, поскольку образующиеся оксидные неметаллические включения являются источниками зарождения трещин при эксплуатации деталей.

При повышенном содержании азота образующиеся нитриды выделяются внутри монокристалла и являются, с одной стороны, концентраторами напряжений, инициирующими зарождение трещин, а с другой стороны, источником гетерогенного зарождения «паразитных» зерен в монокристаллах при направленной кристаллизации. Нитриды могут закрывать каналы дендритов и снижать жидкотекучесть последней порции жидкости, вызывая появление микропористости. Таким образом, эти включения существенно снижают выход годных лопаток, а также уровень и стабильность их эксплуатационных свойств.

Отрицательное влияние кремния на структуру и свойства никелевых жаропрочных сплавов объясняется тем, что он замещает в γ′-фазе такие легирующие элементы, как гафний, титан и ниобий, ухудшая ее фазовую стабильность и ускоряя процесс коагуляции при повышенных температурах. За счет этого снижается длительная прочность и пластичность сплавов.

Фосфор также отрицательно влияет на свойства жаропрочных сплавов, в том числе на длительную прочность и пластичность при повышенных температурах.

Также известно о вредном воздействии примесей цветных металлов: свинца, висмута, теллура, таллия, сурьмы, серебра, олова, меди - на свойства жаропрочных никелевых сплавов. Совокупное влияние этих примесей, а также влияние их по отдельности, проявляющееся в снижении длительной прочности и относительного удлинения, связывают с ликвацией этих примесей на границы зерен и увеличением парообразования на этих границах при ползучести материала.

Поскольку образующиеся отходы (головные и донные части слитков, отходы литейного производства - части литниковых и питательных систем, отходы производства деформируемых сплавов - обрезь со штамповочными дефектами, бракованные детали и т.д.) загрязнены вредными примесями и неметаллическими включениями, их применение при выплавке жаропрочных сплавов требует разработки способов производства, включающих удаление этих примесей из расплава.

Известен способ производства никелевых жаропрочных сплавов методом вакуумной индукционной плавки с использованием тигля из оксида кальция (СаО) и добавкой алюминия. В присутствии алюминия происходит взаимодействие материала тигля (СаО) и серы, находящийся в расплаве, с образованием шлака по реакции:

3СаО+2Аl+3S=3CaS+Аl2О3 (Jianping Niu, Kenu Yang, Tao Jin, Xiaofeng Sun, Hengrong Guan and Zhuangqi / Desulphurization during VIM Refming Ni-base Superalloy using СаО crucible / J. Mater. Sci. TechnoL, Vol.19, №1, p.69-72, 2003).

Недостатком известного способа является то, что в состав большинства жаропрочных сплавов на никелевой основе уже входит алюминий, поэтому дополнительное его введение порядка 0,5 мас.% не окажет влияния на содержание в сплаве вредных примесей. Кроме того, выплавка в тигле из СаО приводит к возможному неконтролируемому переходу кальция в расплав, что может неблагоприятно сказаться на механических свойствах получаемого сплава.

Известен способ получения сплавов на никелевой основе методом электрошлакового переплава (ЭШП), включающий предварительную подготовку отходов, сваривание расходуемого электрода и ЭШП этих электродов под слоем флюса (Жеребцов С.Н., Коростелев А.Б. Электрошлаковый переплав металлоотходов никелевых сплавов // Электрометаллургия, №4, с. 19-23, 2011).

Недостатком этого способа является необходимость сваривания из отходов расходуемых электродов, чему препятствует разногабаритность отходов. Кроме того, плавка на воздухе приводит к окислению дорогостоящих легирующих компонентов, обладающих повышенным сродством к кислороду, и приводит к безвозвратным потерям при плавке, а также образованию неметаллических включений в виде оксидов и нитридов.

Известен способ получения литейных жаропрочных сплавов на никелевой основе, включающий загрузку и расплавление отходов литейного производства никелевых сплавов, рафинирование отходов в вакууме и введение РЗМ. Рафинирование отходов осуществляют в вакууме 3 10-2-10-3 мм рт.ст. при температуре расплава 1500-1700°С в течение 2-8 мин, а РЗМ вводят в количестве 0,015-0,20% от массы отходов (RU 2190680 С1, 10.10.2002).

Недостатком способа является то, что рафинирование расплава происходит недостаточно глубоко - за счет введения рафинирующего вещества после расплавления, сокращается время его взаимодействия с расплавом, образовавшиеся неметаллические включения (соединения РЗМ с серой, кислородом и азотом) не успевают полностью адсорбироваться на стенках тигля.

Известен способ производства безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме чистых шихтовых материалов, обезуглероживающее рафинирование с введением окислителя в атмосфере инертного газа и последующее введение в вакууме хрома, активных легирующих элементов, РЗМ и рафинирование кальцием (RU 2310004 С2, 10.11.2007).

Недостатком способа является то, что он неприменим к переработке свыше 40 мас.% отходов и к получению деформируемых никелевых жаропрочных сплавов.

Известен способ получения жаропрочных никелевых сплавов путем переработки металлических отходов, включающий загрузку металлических отходов, расплавление и рафинирование их в вакууме 3·10-2-10-3 мм рт.ст.при температуре 1500-1700°С с введением в расплав рафинирующей добавки, в котором в качестве металлических отходов используют 100% некондиционных отходов, а рафинирование ведут с использованием в качестве рафинирующей добавки кальция (RU 2398905 С1, 10.09.2010).

Недостатком данного способа является необходимость двойного переплава для получения сплава необходимого химического состава. Кроме того, рафинирование одним кальцием не может обеспечить глубокую комплексную очистку от примесей кислорода и азота.

Также известен способ удаления серы из никелевых жаропрочных сплавов посредством химико-термической обработки с применением MgO, Сr2O3, ВаО, СаО и других соединений (US 5346563 А, 13.09.1994).

Недостатком данного метода является длительность термообработки (в тексте патента упоминается о 25-часовой термообработке при 1100°С) и отсутствие высокой чистоты получаемого сплава по примесям азота и кислорода.

Наиболее близким аналогом предлагаемого способа является способ получения никелевых жаропрочных сплавов с ультранизким содержанием серы, который включает плавление в тигле шихты в виде чистых шихтовых материалов, либо в виде отходов или смеси отходов и чистых шихтовых материалов, введение в шихту до или после образования расплава рафинирующей добавки в виде десульфурирующего вещества, разливку расплава через фильтр в оболочковую форму для кристаллизации в виде отливок (US 5922148 А, 13.07.1999).

Недостатками данного способа являются:

- отсутствие применения в качестве рафинирующего вещества РЗМ, обладающих высоким сродством к вредным примесям кислорода, серы и азота, и, как следствие, отсутствие обеспечения высокой чистоты металла по этим примесям;

- то, что рафинирование происходит в одну стадию в вакууме, при этом часть рафинирующего вещества испаряется, не оказав никакого рафинирующего действия;

- то, что технология рассчитана для получения только литейных сплавов;

- вследствие недостаточно высокой чистоты сплава по вредным примесям, в том числе по кислороду и азоту, показатели его механических свойств, например длительной прочности, будут недостаточно высоки по сравнению с показателями механических свойств сплава, выплавленного по предложенному способу.

Задачей предложенного изобретения является разработка способа получения сплавов на основе никеля, обладающих стабильным химическим составом, высокой чистотой по вредным примесям и повышенными физико-механическими характеристиками.

Техническим результатом заявленного способа является получение из металлических отходов сплавов на основе никеля с ультранизким содержанием серы, кислорода и азота и повышенной длительной прочностью.

Технический результат достигается предложенным способом получения сплава на основе никеля, включающим загрузку в плавильный тигель шихты в виде металлических отходов или смеси металлических отходов и легирующих металлов, введение в шихту рафинирующей добавки, расплавление шихты и разливку полученного расплава через фильтр, при этом загружают шихту в виде металлических отходов или смеси металлических отходов и неактивных легирующих металлов, после чего в нижнюю часть плавильного тигля вводят используемый в качестве первой рафинирующей добавки, по меньшей мере, один щелочноземельный металл, расплавление шихты проводят в атмосфере аргона, после расплавления создают вакуум и проводят высокотемпературную обработку расплава при температуре 1600-1750°С в течение не менее 5 минут, затем в расплав вводят используемый в качестве второй рафинирующей добавки, по меньшей мере, один редкоземельный металл.

Щелочноземельный металл предпочтительно выбрать из группы: кальций, магний, барий.

Перед введением в нижнюю часть плавильного тигля первую рафинирующую добавку лучше предварительно завернуть в фольгу, состоящую, по крайней мере, из одного тугоплавкого металла, входящего в состав получаемого сплава.

При необходимости после высокотемпературной обработки расплава в него вводят активные легирующие металлы.

Разливку полученного расплава лучше осуществлять через пенокерамический фильтр с активной рабочей поверхностью.

Щелочноземельный металл желательно ввести в нижнюю часть плавильного тигля в виде бинарного сплава с металлом, входящим в состав получаемого сплава.

В таком случае первую рафинирующую добавку в нижнюю часть плавильного тигля лучше ввести в количестве 0,05-0,3 мас.% к массе шихты.

Редкоземельный металл желательно ввести в расплав в виде бинарного сплава с металлом, входящим в состав получаемого сплава.

В таком случае вторую рафинирующую добавку лучше ввести в расплав в количестве 0,02-0,3 мас.% от массы расплава.

Редкоземельный металл предпочтительно выбрать из группы: иттрий, лантан, диспрозий, празеодим, неодим, эрбий, церий, самарий, гадолиний, скандий.

Во избежание взаимодействия материала тигля с легирующими металлами до расплавления шихты в тигель необходимо загружать только неактивные легирующие металлы. Это препятствует образованию нежелательных включений и позволяет получать суперсплавы, легированные редкоземельными металлами, с более стабильным химическим составом.

При необходимости активные легирующие металлы вводятся в расплав после высокотемпературной обработки. При проведении высокотемпературной обработки расплава процессы испарения легирующих металлов происходят более интенсивно, чем во время других этапов плавки, особенно это проявляется для активных легирующих металлов, которые при повышенных температурах могут также вступать во взаимодействие с материалом тигля. Введение этих металлов после проведения высокотемпературной обработки исключает их интенсивное испарение и взаимодействие с материалом тигля при повышенных температурах.

Использование в качестве первой рафинирующей добавки, по меньшей мере, одного ЩЗМ обусловлено их высоким химическим сродством к вредным примесям, особенно к кислороду и сере. При этом предпочтительно использовать кальций, магний и барий, поскольку эти элементы являются наиболее распространенными по применению в металлургии среди ЩЗМ. Их использование обусловлено относительной дешевизной, и, кроме того, работа с этими веществами не оказывает вредного влияния на организм человека.

ЩЗМ лучше вводить в нижнюю часть плавильного тигля в виде бинарных сплавов с металлами, входящими в состав получаемого суперсплава, поскольку в чистом виде ЩЗМ активно окисляются на воздухе, что может привести к дополнительному загрязнению расплава оксидами. Применение ЩЗМ в чистом виде менее технологично, поскольку возникает необходимость дополнительных операций для их измельчения при подготовке к плавке, а лигатуры с ЩЗМ, как правило, легко подвергаются измельчению. Кроме того, температура плавления ЩЗМ значительно ниже температуры плавления выплавляемого сплава, поэтому при использовании ЩЗМ в чистом виде рафинирующая добавка расплавится раньше основной шихты, что приведет к ряду негативных факторов, таких как излишнее испарение рафинирующей добавки и ее взаимодействие с материалом тигля. Применение бинарных сплавов позволяет приблизить температуру плавления рафинирующей добавки к температуре плавления основной шихты и предотвратить возможное загрязнение сплава оксидами.

В таком случае первую рафинирующую добавку лучше вводить в нижнюю часть плавильного тигля в количестве 0,05-0,3 мас.% от массы шихты. Количество первой рафинирующей добавки зависит от степени загрязненности применяемых при выплавке отходов. Содержание ЩЗМ в готовых никелевых жаропрочных сплавах ограничено, поскольку их избыточное количество приводит к ухудшению механических свойств. Максимальное количество вводимой первой рафинирующей добавки ограничено допустимым содержанием ЩЗМ в готовом сплаве с учетом уменьшения их концентрации во время плавки за счет испарения и взаимодействия с вредными примесями.

Поскольку щелочноземельные металлы даже в виде бинарных лигатур с компонентами сплава могут иметь более низкую температуру плавления относительно основной шихты, первую рафинирующую добавку лучше предварительно завернуть в фольгу, состоящую, по крайней мере, из одного тугоплавкого металла, входящего в состав сплава. Данная фольга будет препятствовать процессу индукционного нагрева рафинирующей добавки, процессу ее плавления, а также стеканию расплава на дно тигля. Таким образом, в первую очередь происходит плавление основной шихты, и рафинирующая добавка растворяется в жидком расплаве, благодаря чему взаимодействие проходит более глубоко.

При рафинировании в вакууме часть рафинирующего вещества испаряется, не оказав никакого рафинирующего действия. Поскольку атмосфера аргона создает дополнительное давление, испарение рафинирующей добавки происходит менее интенсивно, за счет чего рафинирование происходит более глубоко.

Режим высокотемпературной обработки выбран из расчета на то, что при температурах ниже 1600°С диффузионные процессы в расплаве происходят недостаточно интенсивно, что не позволяет провести глубокое рафинирование расплава от вредных примесей. При более высокой температуре, нежели 1750°С, может возникнуть активное взаимодействие расплава с материалом тигля. Данную обработку необходимо проводить не менее 5 минут, поскольку этого времени достаточно для удаления основной части вредных примесей, в частности азота, из расплава.

В качестве второй рафинирующей добавки необходимо использовать РЗМ, поскольку они имеют высокое сродство к кислороду, азоту и сере. После введения в расплав они взаимодействуют с этими вредными примесями, образуя тугоплавкие неметаллические включения, которые впоследствии адсорбируются на стенках тигля или удаляются из расплава при фильтрации.

РЗМ, выбранные из группы: иттрий, лантан, диспрозий, празеодим, неодим, эрбий, церий, самарий, гадолиний, скандий, являются наиболее распространенными, а следовательно, наиболее доступными.

РЗМ лучше вводить в расплав в виде бинарных сплавов с металлами, входящими в состав получаемого сплава. Температура плавления некоторых РЗМ значительно ниже температуры плавления выплавляемого сплава, поэтому при использовании РЗМ в чистом виде рафинирующая добавка расплавится практически мгновенно, что приведет к ее интенсивному испарению и возникновению брызг. Кроме того, многие РЗМ, как и ЩЗМ, в чистом виде активно окисляются на воздухе, что может привести к дополнительному загрязнению расплава оксидами. Применение бинарных сплавов позволяет приблизить температуру плавления рафинирующей добавки к температуре плавления сплава, предотвратив таким образом появление брызг при ее введении и исключая возможное загрязнение сплава оксидами.

В таком случае вторую рафинирующую добавку лучше вводить в расплав в количестве 0,02-0,3 мас.% от массы расплава.

Количество второй рафинирующей добавки зависит от степени загрязненности применяемых при выплавке отходов. Содержание редкоземельных металлов так же, как и щелочноземельных, в готовых никелевых жаропрочных сплавах ограничено, поскольку их избыточное количество приводит к ухудшению механических свойств. Максимальное количество вводимой второй рафинирующей добавки ограничено допустимым содержанием редкоземельных металлов в готовом сплаве, с учетом уменьшения их концентрации во время плавки за счет испарения и взаимодействия с вредными примесями.

Разливку полученного расплава желательно осуществлять через пенокерамический фильтр с активной рабочей поверхностью. Поскольку вредные примеси, в том числе кислород, азот и сера, связываются рафинирующими веществами в неметаллические включения, крупные включения будут улавливаться фильтром за счет размера ячейки, а более мелкие будут оставаться на поверхности фильтра за счет сил адсорбции. Кроме того, при наличии на поверхности фильтра активных веществ, например СаО, во время процесса фильтрации будет происходить дополнительное очищение расплава от примеси серы за счет химического взаимодействия.

Установлено, что проведение рафинирования расплава в два этапа с использованием ЩЗМ в атмосфере аргона и РЗМ в вакууме позволяет осуществить глубокую очистку расплава от примесей серы, кислорода и азота и обеспечивает повышение длительной прочности получаемого суперсплава.

Примеры осуществления.

Пример 1.

По предлагаемому способу осуществляли выплавку деформируемого жаропрочного сплава на основе никеля ВЖ-175. Всего было выполнено 5 плавок. Плавки проводили в вакуумной индукционной печи. Масса шихты в тигле составляла 10 кг. В тигель загружали кондиционные отходы в виде обрези штамповок и головных частей слитков. Отходы загружали в тигель, уложив их слоями, причем между слоями нижней части проложили бинарные сплавы никель-магний и никель-кальций в виде мелких кусков неправильной формы, разделенные на несколько порций, завернутые в ниобиевую фольгу. После этого печь закрывали и проводили откачку до давления менее 5·10-3 мм рт. ст., напускали в плавильную камеру аргон до давления не менее 100 мм рт. ст. и начинали нагрев. После расплавления проводили откачку до не менее 5·10-3 мм рт. ст., проводили высокотемпературную обработку при температуре 1660°С в течение 10-15 минут, отбирали пробу металла для химического экспресс-анализа, по результатам которого расплав дошихтовывали до заданного состава. После растворения присаженных легирующих элементов в расплав присаживали лантан, скандий, эрбий и диспрозий в виде лигатур с никелем, проводили интенсивное перемешивание и приступали к сливу в стальную трубу через керамическую воронку с установленным пенокерамическим фильтром с активной рабочей поверхностью. Температура перед сливом на плавках составляла 1540-1560°С.

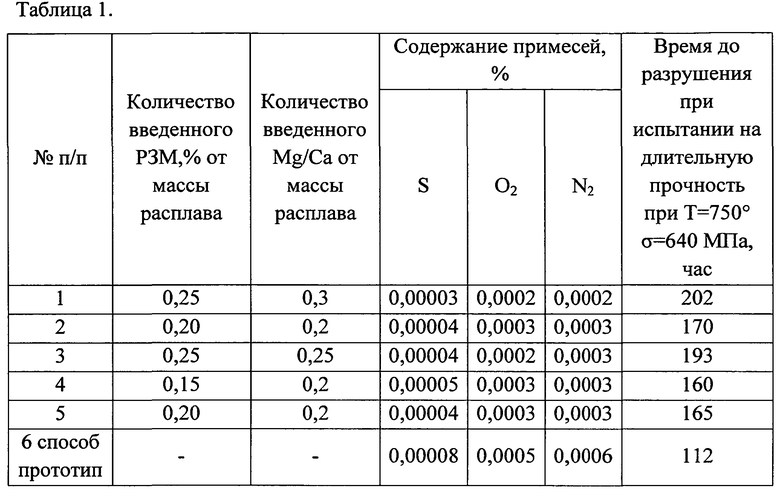

Технические параметры плавок, полученные результаты по содержанию серы, кислорода, азота и значения длительной прочности приведены в таблице 1.

Из таблицы 1 видно, что в сплаве, выплавленном по способу-прототипу, содержание примесей, особенно кислорода и азота, до 3-х раз выше, чем в сплаве, выплавленном по предложенному способу. Длительная прочность сплава, выплавленного предложенным способом, увеличилась в среднем в 1,59 раза.

Пример 2.

По предлагаемому способу осуществляли выплавку литейного жаропрочного сплава на основе никеля ЖС-32. Всего было сделано 5 плавок. Плавки проводили в вакуумной индукционной печи. Масса шихты в тигле составляла 10 кг. В тигель загружали отходы в виде головных и донных частей слитков. Отходы загружали в тигель, уложив их слоями, между которыми положили бинарные сплавы алюминий-барий и никель-кальций в виде мелких кусков неправильной формы, разделенные на несколько порций, завернутые в танталовую фольгу. После этого печь закрывали и проводили откачку до давления менее 5·10-3 мм рт. ст., напускали в плавильную камеру аргон до давления не менее 100 мм рт. ст. и начинали нагрев. После расплавления проводили откачку до не менее 5·10-3 мм рт. ст., проводили высокотемпературную обработку при температуре 1660°С в течение 10-15 минут, отбирали пробу металла для химического экспресс-анализа, по результатам которого расплав дошихтовывали до заданного состава. После растворения присаженных легирующих элементов в расплав присаживали иттрий, скандий и неодим в виде лигатур с никелем, проводили интенсивное перемешивание и приступали к сливу в стальную трубу через керамическую воронку с установленным пенокерамическим фильтром с активной рабочей поверхностью. Температура перед сливом на плавках составляла 1540-1560°С.

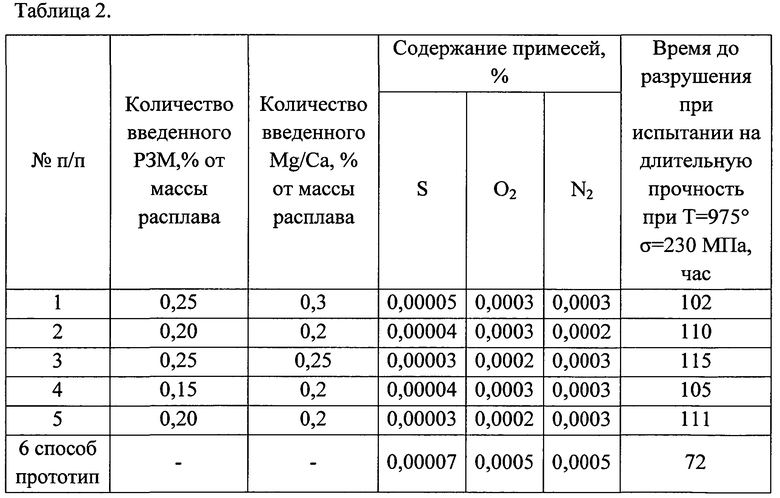

Технические параметры плавок, полученные результаты по содержанию серы, кислорода, азота и значения длительной прочности приведены в таблице 2.

Из таблицы 2 видно, что в сплаве, выплавленном по способу-прототипу, содержание примесей, особенно кислорода и азота, до 2,5 раз выше, чем в сплаве, выплавленном предложенным способом. Длительная прочность сплава, выплавленного предложенным способом, увеличилась в среднем в 1,51 раза.

Изобретение не ограничивается приведенными примерами.

Предлагаемый способ позволяет получить в жаропрочных сплавах на основе никеля содержание серы ≤0,0001%, кислорода ≤0,0003%, азота ≤0,0003%. Тем самым устраняется вероятность образования дефектов в деталях в виде неметаллических включений, что позволяет повысить жаропрочные свойства сплава.

Использование изобретения позволяет повысить ресурс и надежность работы авиационных высокожаропрочных газотурбинных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2344186C2 |

| Способ производства литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2004 |

|

RU2274671C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2563403C1 |

| Способ производства безуглеродистых литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696625C1 |

| Способ производства литейных жаропрочных наноструктурированных коррозионно-стойких сплавов на никелевой основе | 2016 |

|

RU2634828C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2013 |

|

RU2541330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2392338C1 |

Изобретение относится к области металлургии, а именно к производству жаропрочных сплавов на основе никеля, легированных редкоземельными металлами. Способ получения сплава на основе никеля включает загрузку в плавильный тигель шихты в виде металлических отходов или смеси металлических отходов и легирующих металлов, введение в шихту рафинирующей добавки, расплавление шихты и разливку полученного расплава через фильтр. Загружают шихту в виде металлических отходов или смеси металлических отходов и неактивных легирующих металлов. В нижнюю часть плавильного тигля вводят первую рафинирующую добавку в виде, по меньшей мере, одного щелочноземельного металла. Расплавление шихты проводят в атмосфере аргона, создают вакуум и проводят высокотемпературную обработку расплава при температуре 1600-1750°С в течение не менее 5 минут, затем в расплав вводят вторую рафинирующую добавку в виде, по меньшей мере, одного редкоземельного металла. Сплав характеризуется низким содержанием серы, кислорода и азота, а также повышенной длительной прочностью. 9 з.п. ф-лы, 2 табл., 2 пр.

1. Способ получения сплава на основе никеля, включающий загрузку в плавильный тигель шихты в виде металлических отходов или смеси металлических отходов и легирующих металлов, введение в шихту рафинирующей добавки, расплавление шихты и разливку полученного расплава через фильтр, отличающийся тем, что загружают шихту в виде металлических отходов или смеси металлических отходов и неактивных легирующих металлов, после чего в нижнюю часть плавильного тигля вводят первую рафинирующую добавку в виде, по меньшей мере, одного щелочноземельного металла, расплавление шихты проводят в атмосфере аргона, после расплавления шихты создают вакуум и проводят высокотемпературную обработку расплава при температуре 1600-1750°С в течение не менее 5 минут, затем в расплав вводят вторую рафинирующую добавку в виде, по меньшей мере, одного редкоземельного металла.

2. Способ по п. 1, отличающийся тем, что щелочноземельный металл выбран из группы: кальций, магний, барий.

3. Способ по п. 1, отличающийся тем, что перед введением в нижнюю часть плавильного тигля первую рафинирующую добавку предварительно заворачивают в фольгу, состоящую, по крайней мере, из одного тугоплавкого металла, входящего в состав получаемого сплава.

4. Способ по п. 1, отличающийся тем, что после высокотемпературной обработки расплава в него вводят активные легирующие металлы.

5. Способ по п. 1, отличающийся тем, что разливку полученного расплава осуществляют через пенокерамический фильтр с активной рабочей поверхностью.

6. Способ по п. 1, отличающийся тем, что щелочноземельный металл вводят в нижнюю часть плавильного тигля в виде бинарного сплава с металлом, входящим в состав получаемого сплава.

7. Способ по п. 6, отличающийся тем, что первую рафинирующую добавку в нижнюю часть плавильного тигля вводят в количестве 0,05-0,3 мас. % к массе шихты.

8. Способ по п. 1, отличающийся тем, что редкоземельный металл вводят в расплав в виде бинарного сплава с металлом, входящим в состав получаемого сплава.

9. Способ по п. 8, отличающийся тем, что вторую рафинирующую добавку вводят в расплав в количестве 0,02-0,3 мас. % от массы расплава.

10. Способ по п. 1, отличающийся тем, что редкоземельный металл выбран из группы: иттрий, лантан, диспрозий, празеодим, неодим, эрбий, церий, самарий, гадолиний, скандий.

| US 5922148 A, 13.01.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ПУТЕМ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2398905C1 |

| Приемное устройство разнесенных сигналов частотной телеграфии | 1973 |

|

SU470081A1 |

| JP 1042519 A, 14.02.1989 | |||

| US 5346563 A, 13.09.1994. | |||

Авторы

Даты

2015-12-27—Публикация

2014-10-07—Подача