Область техники, к которой относится изобретение

Настоящее изобретение относится к способам окисления алкилароматических соединений. Более конкретно, изобретение относится к способам окисления алкилароматических соединений, включающим пост-окисление.

Уровень техники

Способы окисления алкилароматических соединений, например, толуола и ксилолов, являются важными промышленными процессами. Многочисленные продукты окисления могут быть получены, в том числе ароматические карбоновые кислоты, такие, как терефталевая кислота (1,4-бензолдикарбоновая кислота) и изофталевая кислота (1,3-бензолдикарбоновая кислота), которые используют, например, в производстве полимеров.

Известно, что продукты окисления, такие, как ароматические спирты, ароматические альдегиды, ароматические кетоны и ароматические карбоновые кислоты могут затвердевать или кристаллизоваться в условиях окисления и/или по мере остывания реакционной смеси. Таким образом могут быть получены смеси продуктов окисления, которые требуют дальнейшей обработки для повышения чистоты целевого продукта. Например, в производстве терефталевой кислоты продукт окисления часто называют «сырой» терефталевой кислотой, так как он содержит примеси, включающие вещества, обусловливающие цветность, и промежуточные продукты окисления, главным образом 4-карбоксибензальдегид (4-CBA). Для получения терефталевой кислоты полимерной чистоты или очищенной терефталевой кислоты в данной области техники известны различные стадии очистки, включающие: промывание сырой терефталевой кислоты водой и/или растворителем, дополнительные стадии окисления или кристаллизации, и взаимодействие раствора растворенной сырой терефталевой кислоты с водородом в условиях гидрирования, обычно включающих катализатор, содержащий палладий и уголь. Часто используют несколько стадий очистки.

Патент США US 2,833,816 раскрывает способы окисления ароматических соединений в соответствующие ароматические карбоновые кислоты. В способе жидкофазного окисления алкилароматических соединений используют молекулярный кислород, металл или ионы металлов и бром или бромид-ионы в присутствии кислоты. Металлы могут включать кобальт и/или марганец. Приводимые в качестве примера кислоты представляют собой низшие алифатические монокарбоновые кислоты, содержащие 1-8 атомов углерода, главным образом уксусную кислоту.

Патент США US 6,355,835 раскрывает способ получения бензолдикарбоновых кислот жидкофазным окислением изомеров ксилола, в котором используют окисление кислородом или воздухом в присутствии уксусной кислоты в качестве растворителя, соли кобальта в качестве катализатора и инициатора. После стадии окисления следует быстрое вскипание реакционной смеси для удаления летучих веществ, охлаждение и фильтрование вещества для получения сырой бензолдикарбоновой кислоты в виде твердого продукта и фильтрата. Описаны также перекристаллизация сырой бензолдикарбоновой кислоты для ее получения с чистотой по меньшей мере 99% и повторное использование фильтрата.

Патент США US 7,094,925 раскрывает способ получения алкилароматического соединения. Способ включает смешивание окислителя или соединения серы в присутствии ионной жидкости. В качестве окислителя могут быть использованы воздух, молекулярный кислород, пероксид, супероксид или любая другая форма активного кислорода, нитрит, нитрат или азотная кислота, или другие оксиды или оксигалогениды азота (безводные или в виде гидратов). Способ обычно осуществляют в условиях, где присутствует кислота Бренстеда. Окисление предпочтительно проводят в ионной жидкости, содержащей активатор кислоты, такой как метансульфокислота. Продукт представляет собой предпочтительно карбоновую кислоту или кетон, или промежуточное соединение, образующееся при окислении, такое, как альдегид или спирт.

В патенте США US 7,985,875 описан способ получения ароматической поликарбоновой кислоты жидкофазным окислением ди- или тризамещенных производных бензола или нафталина. Способ включает взаимодействие ароматического соединения с окислителем в присутствии растворителя карбоновой кислоты, металлического катализатора и активатора в реакционной зоне. Активатор представляет собой ионную жидкость, содержащую органический катион и бромид- или йодид-анион. Активатор используют в интервале концентраций от 10 до 50000 м.д. (в расчете на растворитель), причем предпочтительным интервалом является 10-1000 м.д. Нет необходимости использовать в способе другие активаторы, такие, как бромсодержащие соединения. Указанным способом получают сырую терефталевую кислоту (CTA), содержащую 1,4-2,2% 4-CBA. Для получения очищенной терефталевой кислоты (PTA) требуется очистка сырой CTA.

Патент США US 2010/0174111 описывает способ очистки арилкарбоновых кислот, таких, как терефталевая кислота. Неочищенную кислоту растворяют или диспергируют в ионной жидкости. Чтобы осадить очищенную кислоту, к раствору прибавляют осадитель (определяемый как молекулярный растворитель, в котором ионный растворитель имеет высокую растворимость, а арилкарбоновая кислота не растворяется или плохо растворяется).

В патентах США US 7,692,036, US 2007/0155985, US 2007/0208193 и US 2010/0200804 раскрываются способ и устройство для проведения жидкофазного окисления соединения, способного окисляться. Жидкофазное окисление проводят в барботажном колоночном реакторе, который обеспечивает высокоэффективную реакцию при относительно низких температурах. Когда окисляемое соединение представляет собой пара-ксилол, продукт реакции окисления представляет собой CTA, которая должна быть очищена. Считается, что в этом случае очистка является более легкой, чем в случае традиционных высокотемпературных способов.

Краткое раскрытие изобретения

Один аспект настоящего изобретения представляет собой способ окисления алкилароматического соединения. В одном варианте осуществления изобретения способ включает окисление алкилароматического соединения для получения первого продукта окисления; контактирование по меньшей мере части первого продукта окисления, растворителя, содержащего ионную жидкость, источника брома, катализатора и окислителя, для получения второго продукта окисления, содержащего маточный раствор и по меньшей мере одно из следующих соединений: ароматический спирт, ароматический альдегид, ароматический кетон и ароматическая карбоновая кислота.

Краткое описание чертежа

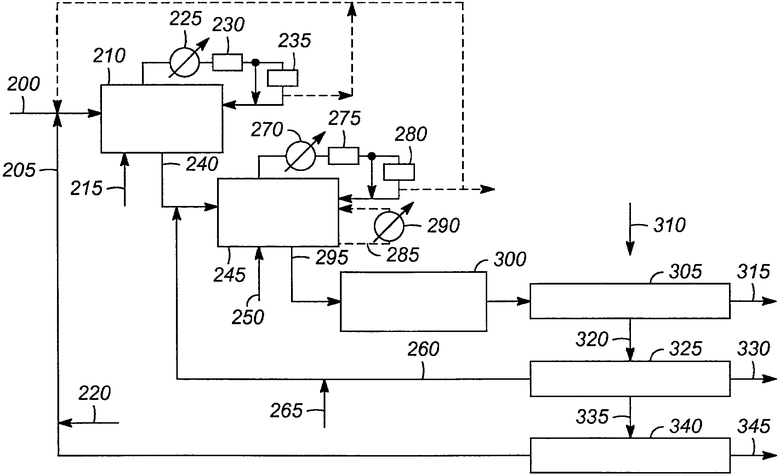

Фигура представляет собой блок-схему способа для варианта осуществления способа производства очищенных окисленных алкилароматических соединений.

Подробное раскрытие изобретения

Способ включает окисление алкилароматического соединения для получения первого продукта окисления. Первоначальное окисление можно проводить по любому известному способу окисления алкилароматических соединений, включая способы, описанные в вышеуказанных патентах и заявках, или способы, описанные в данном документе, но не ограничиваясь ими.

Вторая стадия включает контактирование по меньшей мере части первого продукта окисления, растворителя, содержащего ионную жидкость, источника брома, катализатора и окислителя для получения второго продукта окисления, содержащего по меньшей мере одно из следующих соединений: ароматический спирт, ароматический альдегид, ароматический кетон и ароматическая карбоновая кислота.

Стадию(и) контактирования можно осуществлять в экспериментах лабораторного масштаба с использованием полномасштабных промышленных способов. Способ может работать в периодическом, непрерывном или полунепрерывном режиме. Стадия контактирования может происходить по-разному. Порядок добавления компонентов (например, первого продукта окисления, растворителя, источника брома, катализатора и окислителя) не является важным. Например, компоненты можно прибавлять по отдельности или можно объединить или смешать два или несколько компонентов перед объединением или смешиванием их с другими компонентами.

На фигуре представлена блок-схема способа для одного варианта осуществления способа производства очищенных окисленных алкилароматических соединений.

В первой реакционной зоне можно использовать любой тип способа. Например, можно использовать любой из промышленно доступных способов, обсуждаемых в патентах, цитируемых выше или где-либо еще, если требуется. Сырье 200, включающее окислитель 215, если он имеется, поступает в первую реакционную зону 210. Верхний конденсатор (холодильник) 225 может удалять тепло из потока флегмы для регулирования температуры реакционной зоны, отходящий газ и вода удаляются из реакционной зоны в зоне абсорбции 230 и зоне дегидратации 235.

Продукт из первой реакционной зоны используют в качестве сырья 240 для второй реакционной зоны 245 окисления. Сырье для второй реакционной зоны 245 окисления включает также окислитель 250 и поток повторно используемой ионной жидкости 260. Поток растворителя ионной жидкости 260 может включать добавочную (подпиточную) ионную жидкость 265, а также регенерированную ионную жидкость.

Растворитель во второй реакционной зоне 245 окисления может включать растворитель карбоновой кислоты и одну или несколько ионных жидкостей. По сравнению с традиционными способами количество растворителя карбоновой кислоты уменьшают при использовании ионных жидкостей, чтобы не допустить избыточных объемов растворителя.

Верхний конденсатор 270 удаляет тепло из потока флегмы второй реакционной зоны 245 окисления для регулирования температуры реактора, а отходящий газ и вода удаляются из реакционной зоны в зоне абсорбции 275 и зоне дегидратации 280.

Вторая реакционная зона 245 окисления включает поток 285 в теплообменник 290, который затем возвращается в реакционную зону 245 второго окисления. В зависимости от конструкции реакционной зоны, более холодный повторно используемый поток может возвращаться в паровоздушное пространство, верхнюю часть реакционной зоны или в соответствующее место реакционной зоны с режимом идеального вытеснения.

Смесь 295, выходящую из второй реакционной зоны 245 окисления, подают в зону кристаллизации 300 для завершения процесса кристаллизации. Зона кристаллизации 300 может включать одну или несколько постреакционных зон и/или один или несколько кристаллизаторов. Если постреакционная зона необходима для дальнейшего увеличения конверсии, требуется дополнительный окислитель. Постреакционная зона может работать при более низком давлении и более низкой температуре, чтобы способствовать кристаллизации. Используют один или несколько кристаллизаторов для завершения кристаллизации терефталевой кислоты при более низких температурах. Требуется особая внимательность, чтобы не допустить совместной кристаллизации примесей. Растворитель, содержащий ионные жидкости, обеспечивает среду, где примеси и/или промежуточные соединения остаются в растворителе или далее окисляются в терефталевую кислоту, существенно уменьшая тем самым количество совместно кристаллизующихся примесей.

Кристаллический продукт отделяют от растворителя в зоне сепарации 305. Зона сепарации 305 может включать один или несколько фильтров, центрифуг и сушилок, как известно из уровня техники.

Растворитель 310 используют для промывания кристаллов продукта в зоне сепарации 305. Очищенный продукт 315 сушат и хранят в бункере для продукта. Может потребоваться дополнительное устройство для сепарации, чтобы обеспечить получение продукта, который отвечает спецификации продуктов перед хранением.

Вымываемый маточный раствор 320 поступает в зону сепарации растворителя 325. Ионную жидкость 260 возвращают во вторую реакционную зону 245 окисления и необязательно в реакционную зону первого окисления, в зависимости от способа окисления, используемого в первом реакторе. Если необходимо, можно прибавлять добавочную ионную жидкость 265.

Растворитель карбоновой кислоты 335 дегидратируют в зоне дегидратации 340. Растворитель карбоновой кислоты 205 может быть повторно использован в первой реакционной зоне окисления 210. Если необходимо, можно прибавлять добавочный растворитель карбоновой кислоты 220. Сточные воды удаляют.

Первая и вторая реакционные зоны могут размещаться в различных реакторах, если требуется.

Подходящие алкилароматические соединения или сырье, подлежащее окислению, включают ароматические соединения, содержащие по меньшей мере одно бензольное кольцо, с по меньшей мере одной алкильной группой. Метальная, этильная и изопропильная группы являются предпочтительными алкильными группами, но не обязательными. В одном варианте осуществления изобретения алкилароматические соединения выбирают из толуола, пара-ксилола, орто-ксилола и мета-ксилола. Сырье может содержать больше одного алкилароматического соединения. Так как реакция окисления обычно происходит через последовательные степени окисления, подходящие соединения сырья также включают частично окисленные промежуточные соединения по отношению к целевому продукту окисления. Например, в производстве терефталевой кислоты, алкилароматическое сырье может содержать пара-толуиловую кислоту и/или 4-карбоксибензальдегид (4-CBA).

Растворитель содержит по меньшей мере одну ионную жидкость. Если требуется, можно использовать две или несколько ионных жидкостей.

Ионные жидкости обычно представляют собой неводные органические соли, составленные из ионов, в которых заряд положительного иона уравновешен отрицательным ионом. Эти вещества имеют низкие температуры плавления, часто ниже 100°C, неопределяемое давление паров и хорошую химическую и термическую стабильность. Заряд катиона соли локализован на гетероатомах, а анионы могут представлять собой неорганические, органические или металлоорганические частицы.

Большинство ионных жидкостей образуется из катионов, которые не содержат кислотных протонов. Синтез ионных жидкостей может, как правило, быть разделен на две части: образование нужного катиона и обмен аниона для образования требуемого продукта. Кватернизация амина или фосфина, например, является начальной стадией в синтезе катиона ионной жидкости. Если невозможно образовать нужный катион непосредственно реакцией кватернизации, требуется дополнительная стадия.

Подсчитано, что имеется сотни тысяч комбинаций простых ионов для получения ионных жидкостей и почти бесконечное (1018) число потенциальных смесей ионных жидкостей. Это значит, что возможна разработка ионной жидкости с нужными свойствами, которая подходит для конкретного применения, путем подбора анионов, катионов и концентраций смесей. Ионные жидкости можно отрегулировать и привести в рабочее состояние таким образом, чтобы обеспечить конкретную температуру плавления, вязкость, плотность, гидрофобность, смешиваемость и т.п. для конкретных приложений. Термодинамика и кинетика процессов, осуществляемых в ионных жидкостях, отличаются от термодинамики и кинетики в традиционных средах. Это создает новые возможности для каталитических реакций, сепарации, комбинированных способов реакция/сепарация, теплоносителей, гидравлических жидкостей, красящих добавок, электрохимических приложений, а также для многих других. Ионные жидкости не выделяют летучих органических соединений (VOCs), обеспечивая основу для чистого производства, например, "зеленая химия."

R1 = метил, винил, аллил

R2 = этил, пропил, бутил, изобутил, пропаргил, аллил, кротил, металлил

X=Cl, Br

Органический катион может содержать линейный, разветвленный или циклический гетероалкильный остаток. Термин "гетероалкил" относится к катиону, содержащему один или несколько гетероатомов, выбранных из азота, кислорода, серы, бора, мышьяка, сурьмы, алюминия или фосфора, способных образовывать катион. Гетероатом может быть частью кольца, образованного с одним или несколькими гетероатомами, например, пиридинильного, имидазолинильного колец, которые могут содержать замещенные или незамещенные, линейные или разветвленные алкильные фрагменты, присоединенные к ним. Кроме того, катион может представлять собой одиночный гетероатом, к которому достаточное число замещенных или незамещенных, линейных или разветвленных алкильных групп присоединено таким образом, что образуется катион.

Не имеющие ограничительного характера примеры гетероциклических и гетероарильных остатков, которые могут быть алкилированы с образованием катионных групп, включают имидазол, пиразолы, тиазолы, изотиазолы, азатиозолы, оксотиазолы, оксазины, оксазолины, оксазаборолы, дитиозолы, триазолы, селенозолы, оксафосфолы, пирролы, боролы, фураны, тиофены, фосфолы, пентазолы, индолы, индолины, оксазолы, изотиразолы, тетразолы, бензофуран, дибензофураны, бензотиофены, дибензотиофены, тиадиазолы, пиридины, пиримидины, пиразины, пиридазины, пиперазины, пиперидины, морфолины, пираны, аннолины, фталазины, хиназолины и хиноксалины.

Анионная часть ионной жидкости может содержать неорганический, органический или металлоорганический остаток. Не имеющие ограничительного характера примеры анионов включают неорганические анионы: галогены, (например, F, Cl, Br и I); бориды, BX4, где X представляет собой галоген (например, BF4, BCl4), и т.п.; фосфаты (V), PX6; PF6, и т.п.; арсенат (V), AsX6; AsF6 и т.п.; стильбат (V) (сурьма), SbX6; SbF6 и т.п.;  ;

;  ,

,  ,

,  ,

,  ,

,  .

.

Другие не имеющие ограничительного характера примеры анионов ионных жидкостей включают замещенные азолаты, то есть пятичленные гетероциклические ароматические кольца, которые содержат атомы азота или в положении 1 и 3 (имидазолаты); 1, 2 и 3 (1,2,3-триазолаты); или 1, 2, 4 (1,2,4-триазолат). Замещение в кольце происходит в тех положениях кольца, где находится углерод (а не азот) и включает замещение на CN (циано-), NO2 (нитро-), и NH2 (амино) группу, присоединяемую к гетероциклическому азолатному каркасу.

Дополнительные не имеющие ограничительного характера примеры анионов включают замещенные или незамещенные бориды B(R10)4; замещенные или незамещенные сульфаты (RO)S(=O)2O; замещенные или незамещенные ацильные группы RCO2, например, ацетат CH3CO2, пропионат, CH3CH2CO2, бутират CH3CH2CH2CO2 бензилат, C6H5CO2; замещенные или незамещенные фосфаты (RO)2P(=O)O; замещенные или незамещенные карбоксилаты: (RO)C(=O)O; замещенные или незамещенные азолаты, причем азолаты могут быть замещены на атоме углерода группой, выбранной из циано, нитро и амино. R может представлять собой органическую, неорганическую или металлоорганическую группу. Не имеющие ограничительного характера примеры R включают водород; замещенный или незамещенный линейный разветвленный и циклический алкил; замещенную или незамещенную линейную разветвленную и циклическую алкоксигруппу; замещенный или незамещенный арил; замещенную или незамещенную арилоксигруппу; замещенную или незамещенную гетероциклильную группу; замещенный или незамещенный гетероарил, ацил, силил, борил, фосфино, амино, тио; и селено.

В одном варианте осуществления изобретения ионные жидкости, подходящие для использования, включают одну или несколько имидазолиниевых ионных жидкостей, пиридиниевых ионных жидкостей, тетраалкиламмониевых ионных жидкостей и фосфониевых ионных жидкостей, но не ограничены ими. Можно использовать не одну, а несколько ионных жидкостей. Имидазолиниевые, пиридиниевые и аммониевые ионные жидкости содержат катион, включающий по меньшей мере один атом азота. Фосфониевые ионные жидкости содержат катион, включающий по меньшей мере один атом фосфора. В одном варианте осуществления изобретения ионная жидкость содержит катион, выбранный из алкилимидазолиния, диалкилимидазолиния и их комбинаций. В еще одном варианте осуществления изобретения ионная жидкость содержит анион, выбранный из галогенидов, ацетата, карбоксилатов и их комбинаций. Ионная жидкость может содержать по меньшей мере одно вещество из следующих: 1-бутил-3-метилимидазолинийацетат (BMImOAc), 1-бутил-3-метилимидазолинийбромид (BMImBr), 1-гексил-3-метилимидазолинийацетат и 1-гексил-3-метилимидазолинийбромид.

Ионные жидкости могут быть предоставлены готовыми или могут быть генерированы in situ из соответствующих предшественников, или используются оба варианта. Если ионную жидкость генерируют in situ, растворитель содержит предшественник(и) одной или нескольких ионных жидкостей. Предшественники ионных жидкостей содержат предшественник катиона, такой, как алкилимидазол, алкилпиридин, алкиламин, алкилфосфин и т.п., и предшественник аниона, такой, как алкил- или арилгалогениды или ацетаты. В одном варианте осуществления изобретения предшественниками являются метилимидазол и бутилбромид.

Вариант введения предшественников ионных жидкостей может варьироваться в зависимости от природы алкилароматических соединений, подвергаемых окислению, и от природы и чистоты целевого продукта. В одном варианте добавления предшественники катионов и предшественники анионов (обычно жидкости при комнатной температуре и давлении) смешивают с карбоновой кислотой (например, уксусной кислотой) и вводят в реактор(ы) для окисления. В еще одном варианте добавления предшественники ионных жидкостей смешивают с алкилароматическим сырьем и вводят в реакторы для окисления. В еще одном варианте добавления компоненты как предшественников катионов, так и предшественников анионов ионных жидкостей можно вводить в нижнюю часть реактора без предварительного смешивания с каким-либо другим компонентом в реакторе для окисления, таким, как сырье, растворитель карбоновой кислоты и блок катализатора.

Растворитель может также содержать карбоновую кислоту. Когда карбоновые кислоты используют в растворителе, количество карбоновой кислоты уменьшают по сравнению с традиционными способами для того, чтобы не допустить избыточных объемов растворителя. Желательно использовать карбоновую кислоту, содержащую от 1 до 7 атомов углерода. В одном варианте осуществления изобретения карбоновая кислота содержит уксусную кислоту. Растворитель может содержать больше одной карбоновой кислоты. Например, растворитель может дополнительно содержать бензойную кислоту. В еще одном варианте осуществления изобретения карбоновая кислота растворителя представляет собой уксусную кислоту.

В одном варианте осуществления изобретения соотношение «карбоновая кислота : ионная жидкость» в растворителе составляет от 1:16 до 16:1 (масс), или от 1:9 до 9:1 (масс), или от 3:1 до 17:3 (масс), или от 1:4 до 4:1 (масс), или от 1:3 до 3:1 (масс), или от 3:7 до 7:3 (масс), или от 7:13 до 13:7 (масс), или от 2:3 до 3:2 (масс), или от 9:11 до 11:9 (масс), или 1:1 (масс). В одном варианте осуществления изобретения растворитель содержит больше 5% (масс) ионной жидкости или по меньшей мере 6% (масс) или по меньшей мере 10% (масс), или по меньшей мере 15% (масс), или по меньшей мере 20% (масс), или по меньшей мере 25% (масс), или по меньшей мере 30% (масс), или по меньшей мере 35% (масс), или по меньшей мере 40% (масс), или по меньшей мере 45% (масс) ионной жидкости. Количество ионной жидкости включает предшественников ионной жидкости, если они имеются. В количество ионной жидкости включается количество необязательно добавляемого ионного твердого вещества или вещества, способного образовывать ионную соль в растворе (если они имеются), которые обсуждаются ниже.

В некоторых случаях к смеси может быть добавлено ионное твердое вещество, такое, как ацетат аммония (NH4OAC) и/или бромид аммония (ΝΗ4Βr). В качестве альтернативы может быть добавлено вещество, способное образовывать ионную соль в растворе. Вещество может образовывать ионную соль в растворе путем объединения с ионами, присутствующими в растворе. Например, в растворе, содержащем бромид-ионы (например, в виде HBr) или ацетат-ионы (например, в виде уксусной кислоты), аммоний может объединяться с бромид- или ацетат-ионами, образуя бромид аммония или ацетат аммония. Применение одного или нескольких ионных твердых веществ или веществ, способных образовывать ионную соль в растворе, обеспечивает дополнительное уменьшение содержания загрязняющих веществ.

В одном варианте осуществления изобретения количество ионного твердого вещества и вещества, способного образовывать ионную соль в растворе, составляет от 5 до 45% (масс) от массы растворителя или от 10 до 45% (масс) от массы растворителя. Растворитель содержит карбоновую кислоту, ионную жидкость и/или предшественников ионной жидкости, необязательно ионное твердое вещество или вещество, способное образовывать ионную связь в растворе, и необязательно воду.

В некоторых случаях растворитель может дополнительно содержать воду. Вода может быть добавлена к смеси или может образовываться в смеси во время процесса окисления. В одном варианте осуществления изобретения количество воды составляет от 0,01 до 5% (масс) от массы карбоновой кислоты. Количество воды составляет от 0,1 до 2% (масс) от массы карбоновой кислоты.

В одном варианте осуществления изобретения соотношение растворителя и алкилароматического соединения в смеси составляет от 1:1 до 10:1 (масс), или от 1,5:1 до 6:1 (масс), или от 2:1 до 4:1 (масс). Растворитель включает карбоновую кислоту, ионную жидкость и/или предшественника ионной жидкости, необязательно ионное твердое вещество или вещество, способное образовывать ионную связь в растворе, и необязательно воду.

Катализатор содержит по меньшей мере один из металлов: кобальт, марганец, титан, хром, медь, никель, ванадий, железо, молибден, олово, церий и цирконий. В одном варианте осуществления изобретения катализатор содержит кобальт и марганец. Металл может быть в виде неорганической или органической соли. Например, металлический катализатор может быть в виде соли карбоновой кислоты, такой, как ацетат металла и его гидраты. Типичные катализаторы включают тетрагидрат ацетата кобальта(II) и ацетат марганца(II), каждый в отдельности или в комбинации. В одном варианте осуществления изобретения количество (массовое) ацетата марганца(II) меньше количества (массового) тетрагидрата ацетата кобальта(II).

Количество используемого в изобретении катализатора, может варьироваться в широких пределах. Например, количество кобальта может изменяться в интервале от 0,001 до 2% (масс) от массы растворителя. В одном варианте осуществления изобретения количество кобальта варьируется в пределах от 0,05 до 2% (масс) от массы растворителя. Количество марганца может изменяться в пределах от 0,001 до 2% (масс) от массы растворителя. В еще одном варианте осуществления изобретения отношение кобальт: марганец варьируется от 3:1 до 1:2 (масс) в расчете на атомарный металл.

Источники брома обычно определяют в данной области техники как активаторы (промоторы) катализатора, и они включают бром, бромид-ион, например, HBr, NaBr, KBr, NH4Br; и/или органические бромиды, которые, как известно, дают бромид-ионы в условиях окисления, такие, как бензилбромид, моно- и дибромуксусная кислота, бромацетилбромид, тетрабромэтан, дибромэтилен. В одном варианте осуществления изобретения источник брома содержит бромид водорода или по существу состоит из бромида водорода. Количество бромида водорода может варьироваться в пределах от 0,01 до 5% (масс) от массы растворителя. В еще одном варианте осуществления изобретения количество бромида водорода может варьироваться в пределах от 0,05 до 2% (масс) от массы растворителя. Растворитель содержит карбоновую кислоту, ионные жидкости и/или предшественники ионных жидкостей, необязательно ионное твердое вещество или вещество, способное образовывать ионную соль в растворе, и необязательно воду.

Подходящие для способа окислители обеспечивают источник атомов кислорода для окисления пара-ксилола и/или пара-толуиловой кислоты, и/или другого промежуточного продукта окисления в используемых условиях окисления. Примеры окислителей включают пероксиды, супероксиды и соединения азота, содержащие кислород, такие, как азотные кислоты. В одном варианте осуществления изобретения окислитель представляет собой газ, содержащий кислород, например, воздух, диоксид углерода и молекулярный кислород. Газ может представлять собой смесь газов. Количество кислорода, используемого в способе, предпочтительно больше, чем его стехиометрическое количество, необходимое для подходящего способа окисления. В одном варианте осуществления изобретения количество кислорода, контактирующего со смесью, составляет от 1,2-кратного стехиометрического количества до 100-кратного стехиометрического количества. В некоторых случаях количество кислорода, контактирующего со смесью, может составлять от 2-кратного стехиометрического количества до 30-кратного.

По меньшей мере часть компонентов образует жидкую фазу, хотя растворение одного или нескольких компонентов смеси может быть неполным в любой или некоторый момент времени во время осуществления способа. Жидкая фаза может образовываться путем смешивания компонентов в условиях окружающей среды. В еще одном варианте осуществления изобретения жидкая фаза образуется по мере того, как температура смеси возрастает до температуры окисления. Смесь компонентов может быть образована до стадии окисления в том же реакторе, который используется на стадии окисления, или в другом реакторе. В еще одном варианте осуществления изобретения, смесь компонентов образуется в реакторе окисления, например, при добавлении различных потоков компонентов (по отдельности и/или в комбинации) в реактор окисления непрерывного или полунепрерывного действия. Объединенные компоненты и/или различные потоки компонентов можно нагревать перед их смешиванием.

Хотя многие традиционные способы окисления алкилароматических соединений обычно проводят в смешанной фазе, и часто они включают три фазы (например, твердое вещество, газ и жидкость), в данной области техники их часто называют способами «жидкофазного» окисления, так как условия окисления поддерживаются таким образом, чтобы по меньшей мере часть смеси была в жидкой фазе. В данной области техники известно также, что число имеющихся фаз может изменяться со временем в ходе осуществления способа. Способы по настоящему изобретению можно также проводить в жидкой фазе или смешанной фазе, аналогично способам, известным в данной области техники.

Обычно применяемые реакторы для жидкофазного окисления, известные в данной области техники, можно использовать для осуществления изобретения на практике. Примеры включают реакторы, которые могут иметь одну или несколько механических мешалок, и различные барботажные колоночные реакторы, такие, как реакторы, описанные в патенте США US 7,692,036. Известно также, что можно конструировать, эксплуатировать и регулировать такие реакторы и реакцию окисления для используемых условий окисления, включающих, например, температуру, давление, объемы жидкостей и газов, коррозионные свойства жидкой и газовой фаз. См., например, патенты США US 7,692,036 и US 6,137,001.

Стадии контактирования могут происходить в условиях окисления, если необходимо. Подходящие условия окисления обычно включают температуру от 125°с до 275°с, давление от атмосферного, т.е. от 0 МПа (изб.) до 6 МПа (изб.) и время пребывания в реакторе от 5 сек до 2 недель. То есть смесь имеет температуру и давление в указанных интервалах, их можно поддерживать в этих интервалах в течение некоторого периода времени в интервале времени пребывания. В еще одном варианте осуществления изобретения температура изменяется в интервале от 175°C до 225°C и может изменяться в интервале от 190°C до 235°C. В одном варианте осуществления изобретения давление изменяется в интервале от 1,2 МПа (изб.) до 6,0 МПа (изб.) и давление может изменяться в интервале от 1,5 МПа (изб.) до 6,0 МПа (изб.). В следующем варианте осуществления изобретения время пребывания изменяется от 10 минут до 12 часов. Температуру окисления, давление и время пребывания в реакторе можно варьировать, с учетом множества факторов, включающих, например, конфигурацию и размер реактора, тип процесса (периодический или полунепрерывный). Условия окисления можно также варьировать с учетом других условий окисления. Например, использование конкретного интервала температур может сделать возможным использование другого интервала времени пребывания.

В одном варианте осуществления изобретения, терефталевая кислота, полученная по данному изобретению, может осаждаться, кристаллизоваться или затвердевать в жидкофазной смеси в условиях окисления и/или по мере остывания смеси. Таким образом, смесь по изобретению может дополнительно содержать твердую терефталевую кислоту. Другие соединения, в том числе вещества, обусловливающие цветность, и другие продукты окисления могут затвердевать вместе с продуктом окисления или удерживаться в твердом продукте окисления, уменьшая таким образом чистоту целевого продукта. В одном варианте осуществления изобретения, смесь содержит жидкую фазу. Смесь может содержать газовую фазу, например, в случае, когда окислитель прибавляют в виде газа. Смесь может содержать твердую фазу, например, когда компонент смеси, продукт окисления или побочный продукт не растворяется в смеси или затвердевает в смеси. В одном варианте осуществления изобретения смесь содержит жидкую фазу, твердую фазу и необязательно газовую фазу. В еще одном варианте осуществления изобретения смесь содержит жидкую фазу и газовую фазу.

Как отмечалось выше и обсуждается ниже, было обнаружено, что изобретение можно использовать для производства продукта окисления, содержащего такие количества загрязнений, которые отличаются от наблюдаемых в продукте окисления, получаемого традиционными способами. Кроме того, изобретение предоставляет новые способы для регулирования содержания различных загрязнений в продукте окисления. В одном варианте осуществления изобретения способ по изобретению дополнительно включает образование продукта окисления в виде твердого вещества, необязательно в условиях окисления, и дает твердый продукт окисления и маточный раствор. Твердый продукт окисления может быть отделен от маточного раствора, т.е. от жидкой фазы, и маточный раствор может быть возвращен в оборот и повторно использован на стадии контактирования или на других стадиях способа, описанных ниже.

Способы по изобретению могут включать одну или несколько дополнительных стадий окисления. В одном варианте осуществления изобретения вторую стадию окисления проводят при второй температуре окисления, которая ниже температуры на первой стадии окисления. Способы по изобретению могут включать дополнительные стадии контактирования, как описано здесь, и/или изобретение можно комбинировать с другими стадиями окисления, такими, как обычно используемые стадии, известные в данной области техники. Несколько стадий окисления и/или контактирования можно проводить последовательно и/или параллельно и можно комбинировать с другими стадиями способов, такими, как стадии очистки, описанные в данной заявке.

В еще одном варианте осуществления изобретения способ по изобретению дополнительно включает очистку продукта окисления. Очистка может включать одну или несколько дополнительных стадий для выделения и очистки продукта окисления. Примеры стадий очистки включают стадию сепарации, на которой продукт окисления отделяют от маточного раствора или другой жидкой фазы, например, фильтрованием и/или центрифугированием; стадию промывания, на которой продукт окисления промывают, например, водой и/или другим растворителем; сушку продукта окисления и гидрирование. Хотя гидрирование можно использовать для очистки продукта, гидрирование менее желательно, чем другие способы очистки, из-за его стоимости. Такие дополнительные стадии обработки описаны в общей литературе и хорошо известны специалистам в данной области техники для использования в различных комбинациях для очистки продуктов окисления по изобретению. См., например, ссылки, цитируемые в настоящей заявке, и в источниках, цитированных в них.

Стадия очистки по настоящему изобретению может дополнительно включать одну или несколько стадий контактирования с одним или несколькими растворителями. Стадия контактирования с растворителем включает контактирование продукта окисления, включающего также промытые и высушенные твердые продукты, с третьим растворителем, содержащим по меньшей мере один из таких компонентов, как вода, карбоновая кислота, ионные жидкости и/или предшественники ионных жидкостей, и маточный раствор для получения очищенного продукта окисления. В одном варианте осуществления изобретения растворитель на стадии контактирования с растворителем содержит ионную жидкость, карбоновую кислоту и необязательно маточный раствор. Состав растворителя на стадии контактирования с растворителем может быть таким, какой был описан выше для стадии контактирования.

Контактирование с растворителем может вымывать примеси из твердого продукта окисления, и/или продукт окисления может частично или полностью растворяться в растворителе. Условия контактирования с растворителем включают температуру контактирования с растворителем. Температура контактирования с растворителем может быть ниже температуры окисления. В одном варианте осуществления изобретения температура контактирования с растворителем по меньшей мере на 20°C ниже, чем температура окисления. Контактирование с растворителем можно осуществить, например, в одном или нескольких кристаллизаторах, расположенных после реактора окисления в некоторых обычно применяемых способах. Продукт окисления может затвердевать, осаждаться или кристаллизоваться в растворителе на стадии контактирования с растворителем.

Продукт, полученный заявляемым способом, первоначально или после одной или нескольких дополнительных стадий окисления и/или очистки может содержать менее 2500 м.д. 4-CBA, или менее 2000 м.д. 4-CBA, или менее 1500 м.д. 4-CBA, или менее 1000 м.д. 4-CBA, или менее 750 м.д. 4-CBA, или менее 500 м.д. 4-CBA, или менее 250 м.д. 4-CBA, или менее 100 м.д. 4-CBA, или менее 50 м.д. 4-CBA, или менее 25 м.д. 4-CBA.

Следует отметить, что термины "первый", "второй", "третий" и т.п. используются для того, чтобы провести различия одного компонента или одной композиции или стадии, или зоны, или реактора и т.п. от другого или другой. Дело необязательно обстоит так, что "вторая" стадия или зона, например, физически или по времени следует за "первой" стадией или зоной. В зависимости от контекста, это может быть до или после, что очевидно специалисту в данной области.

Хотя по меньшей мере один иллюстративный вариант имеется в предшествующем подробном описании изобретения, следует учесть, что существует огромное количество вариаций. Следует также учесть, что иллюстративный вариант или иллюстративные варианты осуществления изобретения представляют собой только примеры и не предназначены для того, чтобы каким-либо образом ограничивать объем притязаний, применимость или конфигурацию изобретения. Конечно, предшествующее подробное описание обеспечивает специалистов в данной области удобной принципиальной схемой для реализации иллюстративного варианта осуществления изобретения. Понятно, что можно сделать различные изменения в функции и расположении элементов, описанных в иллюстративном варианте изобретения, не выходя за пределы объема изобретения, изложенного в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2572598C2 |

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2576319C2 |

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2584249C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2012 |

|

RU2573564C2 |

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2535996C2 |

| СМЕСИ, ИСПОЛЬЗУЕМЫЕ ПРИ ОКИСЛЕНИИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2540276C2 |

| СПОСОБ ОЧИСТКИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2011 |

|

RU2529903C2 |

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2524947C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2011 |

|

RU2531906C2 |

| ТВЕРДАЯ КОМПОЗИЦИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2011 |

|

RU2564409C2 |

Изобретение относится к способу окисления алкилароматического соединения, включающему окисление алкилароматического соединения для получения первого продукта окисления; контактирование по меньшей мере части первого продукта окисления, растворителя, содержащего ионную жидкость и карбоновую кислоту, где содержание ионной жидкости составляет более 5% масс., каталитического промотора, содержащего источник брома, катализатора и окислителя, для получения второго продукта окисления, содержащего по меньшей мере одно из следующих соединений: ароматический спирт, ароматический альдегид, ароматический кетон и ароматическая карбоновая кислота. Способ позволяет снизить образование побочного продукта - 4-КБА. 11 з.п. ф-лы, 1 илл.

1. Способ окисления алкилароматического соединения, включающий:

окисление алкилароматического соединения для получения первого продукта окисления;

контактирование по меньшей мере части первого продукта окисления, растворителя, содержащего ионную жидкость и карбоновую кислоту, где содержание ионной жидкости составляет более 5% масс., каталитического промотора, содержащего источник брома, катализатора и окислителя, для получения второго продукта окисления, содержащего по меньшей мере одно из следующих соединений: ароматический спирт, ароматический альдегид, ароматический кетон и ароматическая карбоновая кислота.

2. Способ по п. 1, дополнительно включающий:

контактирование по меньшей мере части второго продукта окисления и второго растворителя, содержащего вторую ионную жидкость, для получения третьего продукта окисления.

3. Способ по п. 2, где температура второй стадии контактирования ниже, чем температура первой стадии контактирования.

4. Способ по любому из пп. 1-3, где контактирование второго продукта окисления осуществляют в условиях окисления в присутствии второго окислителя и второго катализатора.

5. Способ по п. 1, где стадию окисления и стадии контактирования осуществляют в реакционной зоне.

6. Способ по п. 1, где стадию окисления осуществляют в первой реакционной зоне, а стадию контактирования осуществляют во второй реакционной зоне.

7. Способ по п. 6, где первая реакционная зона и вторая реакционная зона находятся в различных реакторах.

8. Способ по любому из пп. 1 и 5-7, дополнительно включающий очистку второго продукта окисления.

9. Способ по любому из пп. 1 и 5-7, где ионная жидкость образуется in situ из по меньшей мере одного предшественника ионной жидкости.

10. Способ по любому из пп. 1 и 5-7, где стадия контактирования дополнительно включает добавление ионного твердого вещества или вещества, способного образовывать ионную соль.

11. Способ по п. 1, где растворитель содержит ионную жидкость в количестве по меньшей мере 20% масс., при этом содержание каталитического промотора составляет от 0,01% масс. до 5% масс. по отношению к массе растворителя.

12. Способ по п. 1, где растворитель содержит ионную жидкость в количестве по меньшей мере 40% масс., при этом содержание каталитического промотора составляет от 0,05% масс. до 2% масс. по отношению к массе растворителя.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Суппорт к станку для обточки колесных бандажей | 1927 |

|

SU13125A1 |

Авторы

Даты

2016-01-20—Публикация

2012-10-08—Подача