Изобретение относится к способу получения текстурированных стальных лент или листов для применения в электротехнике. Такие электротехнические стальные ленты или листы характеризуются своей резко выраженной текстурой {110} <001>, обладающей направлением незначительного намагничивания параллельным направлению прокатки. Такая текстура называется также по имени ее открывателя «текстурой Госса».

Формирование текстуры Госса происходит в результате выборочного аномального роста зерен, называемого также вторичной рекристаллизацией. При этом естественное стремление матрицы металла к увеличению размера зерна угнетается присутствием ингибиторов роста зерен, которые на профессиональном языке также кратко называются «ингибиторами» или «ингибиторной фазой».

Ингибиторная фаза состоит из очень тонких и по возможности равномерно распределенных частиц одной или нескольких посторонних фаз. Соответствующие частицы уже содержат на своей поверхности, отделяющей частицы от матрицы, естественную поверхностную энергию границы раздела. Благодаря ей создается препятствие для распространения по ней границы зерен, поскольку последующая экономия поверхностной энергии границы раздела в общей системе резко снижается.

Следовательно, ингибиторная фаза имеет существенное значение для образования текстуры Госса и в связи с этим для магнитных свойств соответствующего материала. Здесь важную роль играет равномерное распределение очень многих очень малых частиц. Поскольку количество выделившихся частиц экспериментально не поддается определению, то их размер указывает на их эффект. Таким образом, отправным пунктом служит то, что частицы ингибиторной фазы в среднем не должны быть существенно больше 100 нм.

Первый способ получения электротехнических стальных лент или листов с текстурой Госса описан в US 3438820. В этом способе в качестве ингибитора применяется MnS. Для этого традиционно получаемые разливкой в изложницы или непрерывной разливкой слябы должны быть нагреты до температуры около 1400°C. В результате крупные первичные выделения MnS снова переводятся в раствор и в процессе последующей горячей прокатки могут образовывать в необходимой мере тонкодисперсные выделения. Поскольку полученная таким образом горячекатаная лента уже обладает необходимым ингибированием роста зерен, то такой вид регулирования роста зерен называют «собственным ингибированием».

Правда эффект фазы MnS в отношении ингибирования роста зерен ограничен настолько, что при обычных толщинах горячекатаной ленты, например при 2,30 мм, требуется по меньшей мере двухстадийная холодная прокатка ленты до ее конечной толщины и между отдельными этапами холодной прокатки должен проводиться рекристаллизационный промежуточный отжиг для достижения требуемых свойств. Однако ингибированный с помощью MnS материал достигает в ходе такой обработки лишь ограниченной выраженности текстуры, при которой положение Госса отклоняется от идеального положения в среднем на 7°. Такая выраженность текстуры проявляется в виде сравнительно низкой магнитной поляризации J800 при напряженности поля 800 А/м, которая лишь изредка способна превысить значения свыше 1,87 Т. Материал с такими свойствами имеет коммерческое обозначение "Conventional Grain Oriented" (материал с обычной текстурой), коротко CGO.

С помощью способа, раскрытого в US 3159511, возможно производить электротехническую текстурированную стальную ленту, обладающую при отклонениях от идеального положения только на 3° заметно лучшей выраженностью текстуры. Это достигается благодаря тому, что AlN используется в качестве дополнительной ингибиторной фазы. Она дополняет ингибиторный эффект от MnS. При горячей прокатке ингибиторы AlN уже выделяются в ферритных областях в их окончательном виде. Однако повышенное по отношению к материалу CGO содержание углерода создает опцию, при которой частицы AlN в аустенитных областях во время последующего отжига горячекатаной ленты снова высвобождаются и при строгом контроле выделяются в тонко дисперсном виде. Это достигается при технически хорошо реализуемых температурах в печи непрерывного отжига, так как составляющая около 1100-1150°C температура растворимости AlN в аустените заметно ниже, чем в феррите. Несмотря на такое двойное образование ингибиторной фазы AlN в данном случае следует говорить о собственном ингибировании, поскольку оно уже было заложено в горячекатаной ленте. Благодаря этому создается возможность для производства высококачественных электротехнических текстурированных стальных листов за один однократный процесс холодной прокатки. Полученный таким образом материал называется также текстурированным материалом высокой магнитной проницаемости (High Permeability Grain Oriented) или кратко HGO.

Кроме того, в DE 2351141 A1 указано, что также Sb и Se могут применяться в качестве собственной ингибиторной фазы.

В каждом из приведенных выше известных способов, основанных на образовании уже в горячекатаной ленте собственных ингибиторов, требуются очень высокие температуры для слябов, составляющие свыше 1350°C. Следствием этого, наряду со значительным потреблением энергии и большими техническими затратами, является также образование при отжиге значительных количеств жидкого шлака. Они существенно нагружают соответствующее оборудование отжига и создают значительные расходы по техническому обслуживанию.

Для устранения названных недостатков были разработаны так называемые низкотемпературные (Low-Heating) способы. В этих способах предусмотрена низкая, составляющая менее 1300°C, обычно 1250°C, температура подогрева слябов, причем эти способы основаны на том, что ингибиторная фаза не образуется в горячекатаной ленте, а образуется только на более позднем этапе общего процесса производства. При этом такие электротехнические ленты или листы изготавливаются из стали, в химическом составе которой уже содержится определенное количество алюминия. Затем путем соответствующего азотирования в ленте после ее холодной прокатки до конечной толщины создают ингибиторную фазу AlN. Следовательно, эта ингибиторная фаза не является собственной и не присутствует в горячекатаной ленте, а появляется лишь на более позднем этапе процесса получения холоднокатаной ленты. Это явление в технике называется «приобретенным ингибированием».

Пример способа получения электротехнических стальных лент или листов, основанного на приобретенном ингибировании, описан в EP 0219611 В1.

Кроме того, в EP 0648847 В1 и EP 0947597 В1 описаны способы получения электротехнических стальных лент или листов, в которых применяются смешанные формы из собственного и приобретенного ингибирования. В этих способах температура нагрева слябов регулируется таким образом, что она превышает температуру при низкотемпературном способе, но лежит ниже того температурного предела, при превышении которого в процессе отжига образуется нежелательный жидкий шлак. Вследствие снижения температуры отжига происходит лишь уменьшенное собственное ингибирование, которое само по себе не обеспечивает достаточных магнитных свойств в готовом материале. Для компенсации этого проводится дополнительная обработка азотированием. Создаваемое в результате этого дополнительно приобретенное ингибирование в сочетании с собственным ингибированием обеспечивает достаточное суммарное ингибирование.

Обработка азотированием, необходимая для способов, основанных на приобретенном ингибировании, является в том случае, когда она проводится в печи непрерывного отжига, технически трудоемкой, дорогостоящей и, вследствие необходимости очень точно контролировать поверхностные реакции, часто очень трудно управляемой. Другие виды обработки азотированием с помощью выделяющих азот добавок для защиты от склеивания являются лишь ограниченно эффективными.

Отмечены попытки разработки систем ингибирования, являющихся собственным ингибированием, а также одновременно пригодным для низкотемпературной обработки. Такой способ раскрыт в EP 0619376 В1. В этом способе в качестве ингибиторной фазы используется только сульфид меди. Сульфиды меди характеризуются заметно более низкой температурой растворимости по сравнению с MnS, AlN и другими известными в настоящее время ингибиторными системами, в результате чего в основанных на сульфидах меди способах получения электротехнической стальной ленты или листа достаточными оказываются заметно более низкие температуры подогрева слябов. Правда при этом следует учитывать, что полученный таким образом стальной плоский прокат с ориентированной зернистой структурой не обеспечивает регулярно магнитных свойств, ожидаемых от материала HGO.

Все описанные выше известные способы основаны на том, что в качестве исходного материала используются традиционно отлитые слябы с толщинами, заметно превышающими 150 мм. После разливки расплава с получением слябов последние охлаждаются до комнатной температуры.

Этот недостаток может быть устранен применением так называемого совмещенного процесса литья и прокатки, при котором сначала из расплава стали отливается слиток сравнительно малой толщины, из которого затем получают так называемые тонкие слябы, толщина которых обычно составляет от 30 до 80 мм. Большое экономическое преимущество такого способа заключается в том, что тонкие слябы не требуют охлаждения до температуры окружающей среды и затем повторного нагрева в промежутке между их изготовлением и дальнейшей обработкой. Вместо этого тонкие слябы после изготовления пропускаются через расположенную в линию с установкой непрерывной разливки рекристаллизационную печь, в которой они подвергаются рекристаллизационному отжигу для выравнивания их температурного распределения и для задания температуры, необходимой для проведения последующего процесса горячей прокатки. Сразу после этого тонкие слябы могут подаваться на горячую прокатку. Такое осуществление способа создает существенные преимущества по логистике и затратам.

Способ, использующий совмещенный процесс литья и прокатки при получении электротехнических стальных лент или листов, описан в ЕР 1025268 B1. В этом способе расплав соответствующего состава непрерывно поступает в вертикальную изложницу, причем затвердевание расплава начинается на поверхности ванны, и образующийся при этом слиток по дуге окружности переводится в горизонтальное положение и при этом охлаждается. Этот слиток имеет толщину лишь 25-100 мм, предпочтительно 40-70 мм. Его температура не падает ниже 700°C. Из такого горячего слитка непрерывным способом получают тонкие слябы, которые затем подаются непосредственно в расположенную в линии печь для выравнивания температуры и выдерживаются в ней в течение не более 60 минут, предпочтительно в течение 30 минут. При таком прохождении через печь для выравнивания температуры тонкие слябы равномерно прогреваются и достигают относительно низкой температуры, составляющей не более 1170°C. Сразу после этого тонкие слябы направляются в расположенную также в линию с печью для выравнивания температуры группу многоклетевых станов горячей прокатки, в которых они подвергаются непрерывной горячей прокатке до образования лент толщиной от 0,5 до 3,0 мм. При этом толщина горячекатаной ленты выбирается предпочтительно с таким расчетом, чтобы последующая холодная прокатка производилась лишь однократно при достижении требуемой конечной толщины получаемой холоднокатаной ленты. Степень деформации холодной прокатки зависит от достигаемого разным способом эффекта ингибирования.

Из-за ограниченной жаропрочности тонких слябов, а также из-за необходимости их транспортировки по рольгангу температура тонких слябов не должна превышать 1200°C в совмещенном процессе литья и прокатки. По этой причине при производстве электротехнических текстурированных стальных лент или листов в комбинации с совмещенным процессом литья и прокатки во внимание принималось до настоящего времени только применение приобретенных ингибиторов посредством обработки азотированием. Такие способы описаны соответственно в WO 2007/014867 А1 и WO 2007/014868 А1.

С учетом раскрытого выше уровня техники, задача изобретения состоит в создании способа, позволяющего при использовании совмещенного процесса литья и прокатки производить дешево и при пониженных производственных затратах электротехнические текстурированные стальные ленты или листы, магнитные свойства которых соответствуют, по меньшей мере, магнитным свойствам материала CGO.

Для решения данной задачи изобретением предложен способ, технологические операции которого выполняются в соответствии с пунктом 1 формулы изобретения.

Предпочтительные варианты выполнения изобретения приведены в зависимых пунктах его формулы и поясняются ниже отдельно в виде общего изобретательского замысла.

В соответствии с этим, заявленный способ получения электротехнической текстурированной стальной ленты или листа для применения в электротехнике включает в себя следующие технологические операции:

а) изготовление тонкого сляба из стали, содержащей наряду с железом и неизбежными примесями (мас.%): Si: 2-6,5%, С: 0,02-0,15%, S: 0,01-0,1%, Cu: 0,1-0,5%, при этом соотношение между процентными содержаниями Cu и S (%Cu/%S) составляет более 4, Mn: до 0,1%, причем в присутствии Mn соотношение между процентными содержаниями Mn и S (Mn/%S) составляет менее 2,5, а также при необходимости N: до 0,003%, растворимый в кислоте алюминий: до 0,08%, при этом в присутствии алюминия соотношение между процентными содержаниями N и Al (%N/%Al) составляет менее 0,25, один или несколько элементов из группы: Ni, Cr, Mo, Sn при содержании каждого до 0,2%, один или несколько элементов из группы: V, Nb при содержании каждого до 0,1%,

б) выравнивание температуры тонких слябов до значения 1000-1200°C,

в) горячая прокатка тонкого сляба для получения горячекатаной ленты толщиной от 0,5 до 4,0 мм, причем начальная температура горячей прокатки сляба составляет менее 1030°C, конечная температура горячей прокатки - менее 710°C, причем как первый, так и второй проходы при горячей деформации сопровождаются обжатием по толщине не менее чем на 40%;

г) охлаждение горячекатаной ленты;

д) намотка горячекатаной ленты в рулон;

е) холодная прокатка горячекатаной ленты с получением холоднокатаной ленты с конечной толщиной от 0,15 до 0,50 мм;

ж) нанесение отжигового сепаратора на поверхность отожженной холоднокатаной ленты;

з) заключительный отжиг снабженной отжиговым сепаратором холоднокатаной ленты для образования текстуры Госса.

Для определения стального сплава наиболее благоприятного для предусмотренного изобретением получения электротехнической текстурированной стальной ленты или листа, изобретение основывалось на базовой системе легирования, которая известна при получении электротехнических текстурированных стальных лент или листов и в которой наряду с железом и неизбежными примесями содержится кремний в количестве от 2 до 6,5 мас.%, обычно около 3,2 мас.%, а также содержатся и другие легирующие элементы, необходимые для получения особых свойств произведенной по изобретению электротехнической стальной ленты или листа. Такими особо принимаемыми во внимание легирующими элементами были углерод, сера, азот, медь, марганец, алюминий и хром.

По этой многокомпонентной системе легирования были выполнены термодинамические модельные расчеты. Особенность заключалась здесь в динамическом временном подходе. В основе его лежало то обстоятельство, что в центре внимания при производстве электротехнических стальных лент или листов должны находиться не равновесные состояния, а те процессы диффузии и выделения, которые осуществимы в пределах технически реалистичного времени. На основе модельных расчетов стало возможным рассмотрение взаимодействия легирующих элементов между собой. Прежде всего конкурирующие процессы можно было наблюдать во время управляемых диффузией процессов выделения.

В электротехнических стальных лентах или листах кремний вызывает повышение удельного сопротивления и, следовательно, снижение потери на перемагничивание. При содержаниях ниже 2 мас.% свойства, необходимые для применения в качестве электротехнической текстурированной стальной ленты более не достигаются. Оптимальные свойства при обработке обеспечиваются в том случае, когда содержание кремния составляет от 2,5 до 4 мас.% При содержании кремния свыше 4 мас.% наступает некоторая ломкость стальной ленты, однако при содержании кремния до 6,5 мас.% минимизируется магнитострикция, вызывающая шумы. Еще более высокое содержание кремния представляется не целесообразным из-за слишком резкого снижения насыщенной поляризации.

Углерод вызывает в определенных рамках гомогенизацию структуры во время отжига. Для этого обработанная согласно изобретению сталь содержит легирующие элементы в количестве от 0,020 до 0,150 мас.%, причем положительный эффект особо надежно достигается при содержании углерода от 0,040 до 0,085 мас.%, в частности от 0,040 до 0,065 мас.%

Особо важной составной частью способа согласно изобретению является использование в нем в качестве ингибиторов сульфидов, выделяющихся при горячей деформации. Только благодаря находящимся в них во время деформации зародышам может задаваться равномерное тонкодисперсное распределение ингибиторных частиц, которое необходимо для эффективного ингибирования роста зерен, т.е. для образования неравномерно крупных частиц и, следовательно, для получения хороших магнитных свойств.

В этой связи авторами изобретения было установлено, что образовавшиеся в процессе горячей обработки частицы AlN не пригодны в качестве ингибиторов как в феррите, так и в аустените, так как и в феррите, и в аустените выделения всегда происходили бы до начала горячей деформации, что привело бы к образованию очень малочисленных и, кроме того, очень крупных частиц, способных наделить неблагоприятными свойствами полученную электротехническую стальную ленту или лист.

Правда алюминий может использоваться в качестве реагента вместо азота, который вводится при оптимально проводимой последующей обработке азотированием с целью образования дополнительных ингибиторных частиц в виде AlN. Для этого содержание растворимого в кислоте алюминия в обрабатываемой согласно изобретению стали может составлять до 0,08 мас.%, причем на практике положительно зарекомендовало себя содержание растворимого в кислоте алюминия от 0,025 до 0,040 мас.%

В принципе содержание азота должно поддерживаться по возможности на низком уровне и не превышать 30 частей на миллион. Азот соединяется с алюминием и образует AlN. С тем, чтобы оставалось достаточное количество свободного алюминия для проведения оптимальной обработки азотированием, в обработанной согласно изобретению стали в случае эффективного присутствия алюминия соотношение между процентными содержаниями азота и алюминия %N/%Al должно составлять менее 0,25.

Вследствие химического состава способ согласно изобретению является полностью независимым от влияния присутствующего алюминия. Если содержание азота в химическом составе расплава поддерживается низким, обычно менее 30 частей на миллион, то чистый алюминий сохраняется в ленте, первично рекристаллизованной, обезуглероженной и холоднокатаной до конечной толщины. Такая холоднокатаная лента может затем подвергаться, во время обезуглероживающего отжига или после него, обработке азотированием, в результате чего в ленте образуются частицы AlN, являющиеся эффективными в качестве дополнительной ингибиторной фазы, в результате чего может быть получена более высокая выраженность текстуры Госса, способная вызвать магнитные свойства, присущие материалу, полученному обычным способом HGO.

Особое практическое значение в способе имеет возможность выбора применения обработки азотированием или отсутствие обработки азотированием. Если обработка не проводится, то алюминий сохраняется в материале в элементарном состоянии и не оказывает вредного воздействия.

MnS также не пригоден в качестве ингибитора в способе согласно изобретению, так как в данном случае температура растворимости настолько высока, что MnS заметно выделяется перед горячей прокаткой, т.е. уже во время повторного нагрева соответственно обработанного тонкого сляба или во время его подачи в устройство, используемое для горячей прокатки. Кроме того, из-за сильного сродства марганца с серой при повышенных содержаниях марганца присутствующая в стали сера была бы почти полностью связана. В соответствии с этим при использовании MnS в качестве ингибитора вряд ли свободная сера, необходимая для образования сульфидов меди, содержалась бы в процессе горячей деформации.

На этом фоне содержание марганца в обработанном согласно изобретению сплаве ограничено до 0,1 мас.% и одновременно в случае присутствия марганца для соотношения между процентными содержаниями марганца и серы задано условие: соотношение между процентными содержаниями марганца и серы %Mn/%S должно составлять менее 2,5.

Вместо MnS в качестве ингибитора в изобретении применяется CuS. Сульфиды меди обладают в динамическом случае в принципе настолько низкой температурой растворимости, что они выделяются в обычных химических составах лишь при температурах, при которых в случае традиционного изготовления электротехнической текстурированной стальной ленты или листа проводится намотка горячекатаной ленты. Однако при неконтролируемом и длительном времени выделений, как это неизбежно происходит в рулоне, желаемая цель мелкодисперсного выделения ингибитора не достигается.

Поэтому согласно изобретению посредством легирования температура растворимости медных сульфидов повышается настолько, что может происходить их выделение во время горячей деформации.

Для этого в обработанном согласно изобретению сплаве содержание марганца снижают насколько возможно. Целью является достижение области неэффективности, в связи с чем содержание марганца ограничивается величиной не более 0,1 мас.%, предпочтительно не более 0,05 мас.%

Кроме того, содержание серы, по сравнению с обычной электротехнической текстурированной стальной лентой было повышено до 0,01 мас.% и следовательно настолько, чтобы весовое отношение между марганцем и серой %Mn/%S составило менее 2,5, в частности менее 2. Таким образом гарантируется постоянное присутствие достаточно большого количества свободной серы, необходимой для образования сульфидов меди. В результате увеличения содержания серы стало возможным повысить в обработанной согласно изобретению стали температуру растворимости, а также и температуру выделения более, чем на 50°C. Если здесь речь идет о сульфидах меди, то имеется в виду группа соединений CuxSy, даже если они могут характеризоваться очень разными количественными соотношениями.

Для обеспечения необходимых выделений сульфидов меди обработанная согласно изобретению сталь содержит медь в количестве не менее 0,1 мас.% Содержание меди до 0,5 мас.% ограничено в целях предупреждения снижения качества поверхности полученной по изобретению электротехнической текстурированной стальной ленты или листа.

По тем же причинам и для исключения появления проблем, связанных с присутствием FeS при непрерывной разливке, содержание серы в стали согласно изобретению составляет не более 0,100 мас.%

Наряду с химическим составом сплава при разработке способа согласно изобретению в качестве дополнительного ограничения с учетом применения технологии литья-прокатки тонких слябов была предусмотрены температура нагрева слябов до величины не более 1200°C и периоды между разливкой и затвердеванием, выравнивающим отжигом и горячей прокаткой, которые могут осуществляться с помощью имеющихся в настоящее время разливочных машин. Также применяемая в способе согласно изобретению программа проходов при горячей прокатке адаптирована таким образом, что температура прокатного материала находится ниже температуры выделений сульфида меди.

На таком фоне сталь с составом согласно изобретению обрабатывается с получением тонких слябов толщиной от 35 до 100 мм, в частности не более 80 мм. Это достигается, как правило, с помощью обычной непрерывной разливки.

Вследствие высокого содержания серы и одновременного низкого содержания марганца и обусловленного этим образования FeS при разливке расплава с составом согласно изобретению с получением слитка, из которого затем будут получены обработанные согласно изобретению тонкие слябы, необходимо выбирать сравнительно низкую скорость разливки с тем, чтобы можно было исключить опасность обрыва слитка. На практике с этой целью скорость разливки может быть ограничена величиной не более 4,6 м/мин.

Перегрев расплава в разливочном устройстве составляет предпочтительно 3-50 K. В частности, при температурах перегрева в диапазоне от 25 до 50 K на зеркале ванны расплавляют достаточно много разливочного порошка с тем, чтобы при образовании смазочной пленки между изложницей и оболочкой слитка обеспечивались необходимые количества шлака. В том случае, когда задается низкая температура перегрева, составляющая от 3 до 25 K, разливка может производиться в результате того, что применяется разливочный порошок, который по сравнению с разливкой с высокой степенью перегрева модифицирован настолько, что он обладает высокой скоростью плавления. Это может достигаться посредством приведения в соответствие количества и вида носителя углерода и увеличения доли флюса в разливочном порошке. Преимущество разливки при очень низком перегреве состоит в быстром росте оболочки слитка в изложнице, а также в значительном улучшении структуры затвердевания.

Параметры проводимой после разливки термообработки и горячей прокатки тонких слябов задаются, в частности, таким образом, чтобы исключались проблемы, которые в противном случае могли бы возникнуть из-за образования жидкого сульфида железа (FeS). В способе согласно изобретению, в котором после насыщения содержащимся и без того в незначительных количествах марганцем присутствует также свободная сера, перед образованием сульфида меди образуется жидкий сульфид железа в обычно твердой, полностью затвердевшей матрице стали. Жидкий сульфид железа вызывает такую горячеломкость, что становится более не возможной горячая прокатка.

В этом случае авторы изобретения установили, что, начиная с соотношения между процентными содержаниями марганца и серы %Mn/%S, составляющего менее 2,5, присутствуют значительные доли жидкого сульфида железа вплоть до температуры около 1030°C. Чем больше снижается соотношение между процентными содержаниями марганца и серы в пользу серы, тем большие объемные доли жидкого сульфида железа образуются. Поэтому в изобретении предусмотрено, чтобы температура тонкого сляба составляла перед горячей прокаткой 1000-1200°C, причем оптимальный на практике температурный диапазон составляет от 1020 до 1060°C. Решающее значение имеет тот факт, что первый деформационный проход при горячей прокатке проводят при температуре тонкого сляба ниже 1030°C, в частности, ниже 1010°C. При этом следует иметь в виду, что при транспортировке тонкого сляба из печи для выравнивания температуры к первой клети стана горячей прокатки происходит некоторое снижение температуры, которое в преобладающих на практике условиях составляет обычно до 70°C, и что на практике температура на первом проходе при горячей прокатки составляет от 950 до 1000°C, при втором проходе - от 920 до 980°C.

Обычно тонкие слябы подвергаются тепловому выравниванию в печи для выравнивания температуры в течение 10-120 минут.

Тонкие слябы с установленным для них температурным режимом, как было описано выше, подаются в используемую согласно изобретению группу станов горячей прокатки и подвергаются горячей прокатке с получением горячекатаной ленты толщиной от 0,5 до 4,0 мм.

Для стимулирования по возможности тонкодисперсного выделения частиц в температурном диапазоне, в котором образуются частицы CuS, должно быть обеспечено наличие достаточного количества зародышей. Они создаются дислокациями в материале, временно присутствующими во время горячей деформации. Для обеспечения достаточно большого количества дислокации степень горячей деформации во время двух первых проходов должна составлять не менее 40%. При этом под «степенью деформации» имеется в виду соотношение между обжатием по толщине и толщиной прокатанного материала перед соответствующим проходом (степень деформации = (толщина прокатанного материала перед проходом - толщина прокатанного материала после прохода) / (толщина перед проходом).

Конечная температура горячей прокатки, т.е. температура полученной горячекатаной ленты в момент выхода из последней клети стана горячей прокатки в группе станов горячей прокатки, используемой согласно изобретению, составляет по меньшей мере 710°C. На практике температура прокатанного материала при последнем проходе составляет обычно от 800 до 870°C.

Полученная по изобретению горячекатаная лента пригодна для изготовления электротехнической текстурированной стальной ленты. При этом проведение отжига горячекатаной ленты перед холодной деформацией не является обязательным, но может проводиться при необходимости при температуре от 950 до 1150°C с тем, чтобы можно было увеличить приповерхностные области горячекатаной ленты, обладающие оптимальной текстурой, и таким образом дополнительно улучшить магнитные свойства готовой электротехнической текстурированной стальной ленты или листа.

Горячекатаная лента за один или несколько проходов холодной прокатки доводится до целевой толщины 0,50-0,15 мм. При нескольких проходах холодной прокатки между ними проводится рекристаллизационный промежуточный отжиг.

Во время холодной прокатки может оказаться целесообразным воздействие на ленту тепла деформации в течение нескольких минут (так называемое «старение»). В результате растворенный углерод может диффундировать в дислокации. Таким образом, в ленте увеличивается энергия деформации, введенная в нее во время холодной прокатки (эффект Коттрелла).

После холодной деформации проводится рекристаллизационный и одновременно обезуглероживающий отжиг. При этом содержание углерода доводится до величин ниже 30 частей на миллион с тем, чтобы в матрице мог присутствовать только растворенный в феррите углерод и не могли выделяться карбиды.

Уже во время или после обезуглероживающего отжига может проводиться обработка азотированием, при которой лента отжигается в содержащей NH3 атмосфере с целью повышения содержания азота в ленте.

Наконец на полученную таким образом холоднокатаную ленту наносят для последующего высокотемпературного отжига в колпаковой печи отжиговой сепаратор, состоящий обычно из MgO. При этом в отжиговом сепараторе могут содержаться выделяющие азот добавки, которые усиливают процесс азотирования. Особо пригодными для этого являются содержащие азот вещества, подверженные термическому разложению в диапазоне температур от 600 до 900°C.

Предназначенный для вторичной рекристаллизации высокотемпературный отжиг может проводиться известным образом. Согласно отвечающему практике варианту выполнения такая рекристаллизация проводится в колпаковой печи, причем в диапазоне температур от 400 до 1100°C скорость нагрева может достигать 10-15 К/ч.

В заключение на полученную электротехническую стальную ленту на проходной линии непрерывного отжига наносится поверхностное изоляционное покрытие и проводится отжиг со снижением внутреннего напряжения. Также может затем проводиться известным образом обработка для получения измельченных доменов.

Ниже изобретение подробнее поясняется с помощью примеров выполнения.

Пример 1

Расплав, содержавший наряду с железом и неизбежными примесями, мас.%: 3,05% Si, 0,045% C, 0,052% Mn, 0,010% P, 0,030% S, 0,206% Cu, 0,067% Cr, 0,030% Al, 0,001% Ti, 0,003% N, 0,011% Sn, 0,016% Ni, разлили с получением слитка, из которого были получены тонкие слябы толщиной 63 мм и шириной 1100 мм. После свободного, не контролируемого охлаждения до около 900°С проводился выравнивающий отжиг, при котором тонкие слябы прогревали до температуры 1050°C. Затем тонкие слябы подвергли горячей прокатке в группе станов горячей прокатки с семью последовательно расположенными прокатными клетями с получением горячекатаной ленты толщиной 2,30 мм. Температура прокатанного материала при первом проходе составляла от 960 до 980°C, на втором проходе - от 930 до 950°C. Конечная температура горячей прокатки составила 840°C.

Полученную при этом горячекатаную ленту травили без отжига и прокатали в стане холодной прокатки до конечной толщины 0,285 мм. За этим последовал рекристаллизационный и обезуглероживющий отжиг, при котором холоднокатаная лента отжигалась в течение 180 секунд при 850°C во влажной содержащей азот, водород и около 10% NH3 атмосфере. После этого на поверхность холоднокатаной ленты нанесли MgO в качестве отжигового сепаратора. Отжиговый сепаратор MgO служил защитным средством от склеивания при последующем высокотемпературном отжиге в колпаковой печи, во время которого холоднокатаную ленту нагревали в атмосфере водорода при скорости 20 К/ч до температуры 1200°C, при которой затем производилась выдержка в течение 20 часов.

В заключение на полученную готовую ленту нанесли покрытие фосфатирования, затем отжигали для снижения внутреннего напряжения при 880°C и равномерно охлаждали.

Электротехническая стальная лента, изготовленная описанным выше способом, показала хорошие магнитные свойства, которые находились в диапазоне стандартного материала HGO. Ее потеря на перемагничивание при 50 Гц и модуляции 1,7 Т составила 0,980 Вт/кг при поляризации 1,93 Т и напряженности поля 800 А/м.

Пример 2

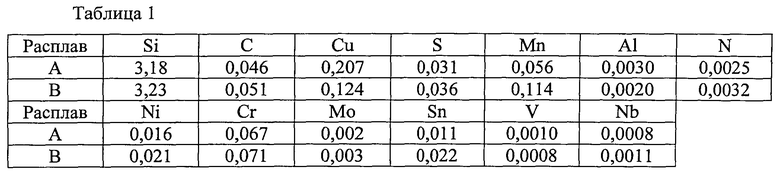

Были получены расплав А согласно изобретению и расплав В, не соответствовавший изобретению, состав которых приведен в таблице 1.

Расплавы разливали способом непрерывной разливки с получением тонких слябов толщиной 63 мм. Температура перегрева расплава в разливочном устройстве составляла 25-45 K. Скорость разливки во время непрерывной разливки составляла от 3,5 до 4,2 м/мин. Затем слиток охладили перед его поступлением в печь с роликовым подом до около 900°C.

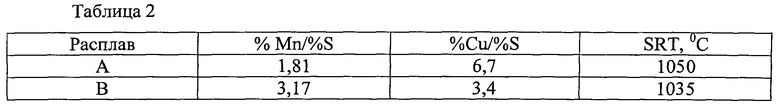

Полученные из слитка тонкие слябы повторно нагревали в течение 20 минут в печи для выравнивания температуры до температуры 1030-1070°C и затем подвергли горячей прокатке. Конкретно заданные температуры повторного нагрева SRT и соотношения между процентными содержаниями марганца и серы %Mn/%S, а также меди и серы %Cu/%S в сплавах в виде расплавов А и В приведены в таблице 2.

На пути следования от печи для выравнивания температуры к месту первого пропуска при горячей деформации температура тонких слябов снизилась до значения около 1000°C, при этом контролировалось, чтобы по металлургическим причинам в любом случае надежно сохранялся критический предел ниже 1030°C.

Программа проходов линии горячей прокатки, состоявшей из семи прокатных клетей и предназначенной для горячей прокатки тонких слябов, была составлена так, чтобы первый и второй деформационные проходы обеспечивали степень обжатия около 55% на первом и около 48% на втором проходе. Температура прокатанного материала во время двух первых деформационных проходов составляла от 950 до 980°C на первом и от 920 до 960°C на втором проходе. Конечные температуры горячей прокатки находились в диапазоне 800-860°C. Толщины горячекатаных лент составили от 2,0 до 2,8 мм.

Полученные при этом горячекатаные ленты отжигались при 1080°C в атмосфере защитного газа и затем ускоренно охлаждались водой. За этим следовало удаление окалины с поверхности в травильной ванне.

Последующая обработка включала в себя двухкратную холодную прокатку с рекристаллизационным промежуточным отжигом до номинальной толщины готовой ленты 0,30 мм, последующий рекристаллизационный и обезуглероживающий отжиг, нанесение покрытия из состоящего в основном из MgO отжигового сепаратора, высокотемпературный отжиг в колпаковой печи для осуществления вторичной рекристаллизации, нанесение изолятора и в заключение снимающий напряжение выравнивающий отжиг, при этом эти технологические операции проводились известным из уровня техники способом.

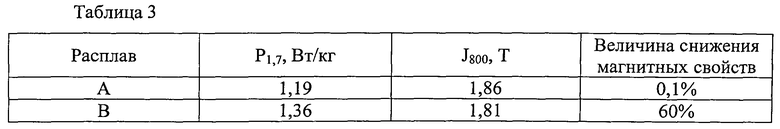

В таблице 3 приведены средние значения магнитных свойств P1,7 (потеря на перемагничивание при 50 Гц и модуляция 1,7 Т), J800 (поляризация при напряженности поля 800 А/м) и величина снижения магнитных свойств электротехнических стальных лент, полученных из расплавов А и В указанным выше способом, при номинальной толщине готовой ленты 0,30 мм

Пример 3

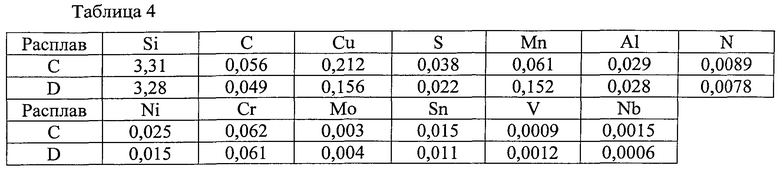

Расплав C с составом согласно изобретению и расплав D с составом, не соответствующим изобретению, которые указаны в таблице 4, подобно расплавам А и В разливали указанным выше способом и обрабатывали с получением горячекатаной ленты. Затем проводились отжиг горячекатаной ленты и ее резкое охлаждение, которые раскрыты выше по отношению к полученным из сталей А и В горячекатаным лентам.

Последующая обработка включала в себя однократную холодную прокатку до номинальной толщины готовой ленты 0,23 мм и последующий рекристаллизационный и обезуглероживающий отжиг, причем во время обработки на обезуглероживание проводилось азотирование за счет введения 15% NH3 в атмосферу отжигательного газа. После этого нанесли покрытие из состоящего преимущественно из MgO отжигового сепаратора в качестве средства защиты от склеивания и проводили вторичную рекристаллизацию путем высокотемпературного отжига в колпаковой печи. Затем нанесли изоляционное покрытие и провели снимающий напряжения выравнивающий отжиг. Наконец готовую ленту подвергли измельчению доменов лазерной обработкой. Как и в примере 2, здесь также проводилась обработка горячекатаной ленты с получением холоднокатаной электротехнической стальной ленты HGO известным из уровня техники способом.

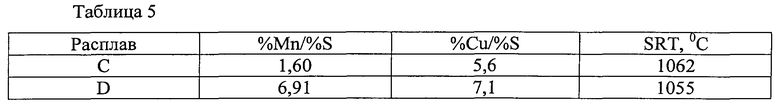

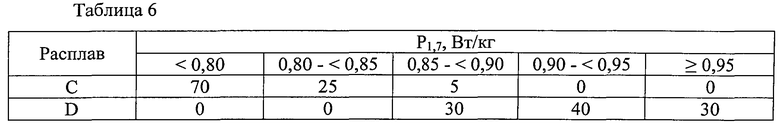

В таблице 5 приведены температуры повторного нагрева SRT, заданные при обработке полученных из расплавов С и D тонких слябов, а также соотношения между процентными содержаниями %Mn/%S и %Cu/%S.

В таблице 6 указаны для полученных из расплавов С и D описанным выше способом электротехнических стальных лент с разными диапазонами потерь P1,7 на перемагничивание количественные доли в процентах тех электротехнических стальных лент, которые подпадают под соответствующие диапазоны. Чем меньше потери P1,7 на перемагничивание, тем выше качество соответствующих электротехнических стальных лент. Электротехнические стальные ленты с потерями P1,7 на перемагничивание свыше 0,95 Вт/кг более не удовлетворяют современным требованиям, предъявляемым к электротехническим стальным лентам или листам с ориентированной зернистой структурой.

Пример 4

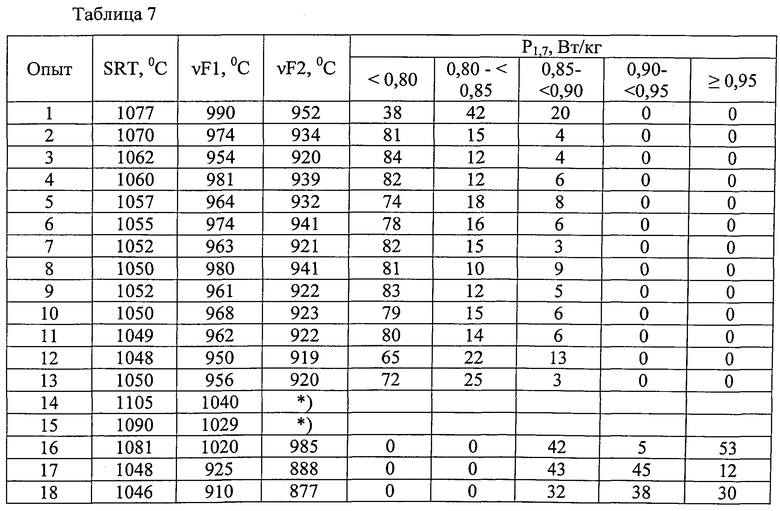

Полученные из расплава С тонкие слябы прокатывали в горячем состоянии с параметрами, отклонявшимися от заданных согласно изобретению величин. Конкретно говоря, температуры горячей деформации на первых обоих проходах варьировались. Это стало возможным благодаря тому, что в начале температура в печи для выравнивания температуры задавалась несколько завышенной и горячая деформация начиналась при более высоких температурах благодаря быстрому режиму работы. Затем температуру в печи для выравнивания температуры снижали до целевого значения, обычного для данной установки, и в результате разных временных задержек варьировали пусковые температуры горячей деформации.

Последующая обработка горячекатаной ленты с получением готовой холоднокатаной ленты с номинальной толщиной 0,23 мм соответствует обработке, описанной выше в примере 3.

В таблице 7 для опытов 1-18 указаны заданные при их проведении рабочие параметры: температура повторного нагрева SRT, температура νF1 прокатанного материала на первом деформационном проходе, температура νF2 прокатанного материала на втором деформационном проходе и в процентах количественная доля тех произведенных во время опытов электротехнических стальных лент, которые подпадают под соответствующий диапазон потерь P1,7 на перемагничивание.

Проведенные в соответствии с изобретением опыты 1-13 показывали регулярно с большой достоверностью электромагнитные свойства от хороших до очень хороших, а в проводившихся не в соответствии с изобретением опытах 14-18 также регулярно отмечались заметно худшие свойства (опыты 16, 17, 18) или же при заданных для соответствующих опытов условиях вообще не была получена электротехническая стальная лента (опыты 14, 15).

Таким образом, благодаря изобретению создан способ получения электротехнических текстурированных стальных лент или листов, в котором температуру тонкого сляба, изготовленного из стали с содержанием, мас.%: Si: 2-6,5%, С: 0,02-0,15%, S: 0,01-0,1%, Cu: 0,1-0,5%, при этом соотношение между процентными содержаниями меди и серы %Cu/%S составляло более 4, Mn: до 0,1%, при этом соотношение между процентными содержаниями марганца и серы %Mn/%S составляло менее 2,5, и необязательно с содержанием N, Al, Ni, Cr, Mo, Sn, V, Nb, гомогенизировали при 1000-1200°C, а также в котором тонкий сляб прокатывали в горячем состоянии с получением горячекатаной ленты толщиной 0,5-4,0 мм при начальной температуре горячей прокатки ≤1030°C и ее конечной температуре ≥710°C, при обжатии как на первом, так и на втором проходе при горячей деформации ≥40%, горячекатаную ленту охлаждали и сматывали в рулон, из которого затем горячекатаную ленту прокатывали в холодном состоянии с получением холоднокатаной ленты с конечной толщиной от 0,15 до 0,50 мм, на отожженную холоднокатаную ленту наносили покрытие из отжигового сепаратора и проводили заключительный отжиг снабженной отжиговым сепаратором холоднокатаной ленты для образования текстуры Госса.

Данные в мас.%

Остальное - железо и неизбежные примеси.

Расплав А соответствует изобретению.

Расплав В не соответствует изобретению.

Данные в мас.%

Остальное - железо и неизбежные примеси.

Расплав С: соответствует изобретению.

Расплав D: не соответствует изобретению.

*) Прокатка не возможна, уже на первом проходе материал разрушался.

Опыты 1-13 соответствовали изобретению.

Опыты 14-18 не соответствовали изобретению.

Изобретение относится к способу получения электротехнических текстурированных стальных лент или листов, в котором температуру тонкого сляба, изготовленного из стали с содержанием мас.%: Si 2-6,5%, С 0,02-0,15%, S 0,01-0,1%, Cu 0,1-0,5%, при этом соотношение между процентными содержаниями меди и серы %Cu/%S составляло более 4, Mn до 0,1%, при этом соотношение между процентными содержаниями марганца и серы Mn/S составляло менее 2,5, и необязательно N, Al, Ni, Cr, Mo, Sn, V, Nb. Тонкий сляб выравнивают до 1000-1200°C, прокатывают в горячем состоянии с получением горячекатаной ленты толщиной 0,5-4,0 мм при начальной температуре горячей прокатки ≤1030°C и ее конечной температуре ≥710°C с обжатием на первом и втором проходе при горячей деформации ≥40%. Горячекатаную ленту охлаждают, сматывают в рулон, из которого затем горячекатаную ленту прокатывают в холодном состоянии с получением холоднокатаной ленты с конечной толщиной от 0,15 до 0,50 мм. На отожженную холоднокатаную ленту наносят покрытие из отжигового сепаратора и проводят заключительный отжиг холоднокатаной ленты с покрытием из отжигового сепаратора для образования текстуры Госса. Технический результат заключается в получении лент и листов с магнитными свойствами, соответствующими магнитным свойствам материала CGO. 2 н. и 28 з.п. ф-лы, 7 табл.

1. Способ получения текстурированной стальной ленты для применения в электротехнике, включающий следующие технологические операции:

а) изготовление тонкого сляба из стали, содержащей в мас.%: Si 2-6,5, С 0,02-0,15, S 0,01-0,1, Cu 0,1-0,5, при этом соотношение Cu/S составляет более 4, необязательно Mn до 0,1, причем в присутствии Mn соотношение Mn/S составляет менее 2,5, необязательно N до 0,003, необязательно растворимый в кислоте Al до 0,08, при этом в присутствии алюминия соотношение между N/Al составляет менее 0,25, один или несколько элементов из группы: Ni, Cr, Mo, Sn при содержании каждого до 0,2, один или несколько элементов из группы: V, Nb при содержании каждого до 0,1, железо и неизбежные примеси: остальное,

б) выравнивание температуры тонкого сляба до значения 1000-1200°C,

в) горячая прокатка тонкого сляба для получения горячекатаной ленты толщиной от 0,5 до 4,0 мм, причем начальная температура горячей прокатки сляба составляет менее 1030°C, конечная температура горячей прокатки по меньшей мере 710°C, причем как первый, так и второй проходы при горячей деформации выполняют с обжатием по толщине по меньшей мере 40%;

г) охлаждение горячекатаной ленты;

д) намотка горячекатаной ленты в рулон;

е) холодная прокатка горячекатаной ленты с получением холоднокатаной ленты с конечной толщиной от 0,15 до 0,50 мм;

ж) нанесение отжигового сепаратора на поверхность отожженной холоднокатаной ленты;

з) заключительный отжиг снабженной отжиговым сепаратором холоднокатаной ленты для образования текстуры Госса.

2. Способ по п.1, отличающийся тем, что толщина тонкого сляба составляет не более 100 мм.

3. Способ по п.1 или 2, отличающийся тем, что скорость литья при отливке слитка, из которого получают тонкий сляб, составляет не более 4,6 м/мин.

4. Способ по п.1 или 2, отличающийся тем, что температура перегрева расплава в разливочном устройстве составляет 3-50 К.

5. Способ по п.4, отличающийся тем, что температура перегрева расплава в разливочном устройстве составляет 25-50 К.

6. Способ по п.1 или 2, отличающийся тем, что содержание кремния в тонком слябе составляет 2,5-4,0 мас.%.

7. Способ по п.1 или 2, отличающийся тем, что содержание углерода в тонком слябе составляет 0,040-0,085 мас.%.

8. Способ по п.1 или 2, отличающийся тем, что содержание растворимого в кислоте алюминия в тонком слябе составляет 0,020-0,040 мас.%.

9. Способ по п.1 или 2, отличающийся тем, что температура при первом проходе при горячей деформации составляет 950-1000°C.

10. Способ по п.1 или 2, отличающийся тем, что температура при втором проходе при горячей деформации составляет 920-980°C.

11. Способ по п.1 или 2, отличающийся тем, что горячекатаную ленту подвергают отжигу при 950-1150°C.

12. Способ по п.1 или 2, отличающийся тем, что холодную прокатку проводят в одну или несколько стадий.

13. Способ по п.1 или 2, отличающийся тем, что холоднокатаную ленту подвергают обезуглероживающему отжигу.

14. Способ по п.1 или 2, отличающийся тем, что для азотирования холоднокатаную ленту отжигают в атмосфере газа, содержащего NH3.

15. Способ по п.1 или 2, отличающийся тем, что после заключительного отжига электротехническую стальную ленту подвергают обработке на измельчение доменов.

16. Способ получения текстурированного стального листа для применения в электротехнике, включающий следующие технологические операции:

а) изготовление тонкого сляба из стали, содержащей, в мас.%: Si 2-6,5, С 0,02-0,15, S 0,01-0,1, Cu 0,1-0,5, при этом соотношение Cu/S составляет более 4, необязательно Mn до 0,1, причем в присутствии Mn соотношение Mn/S составляет менее 2,5, необязательно N до 0,003, необязательно растворимый в кислоте Al до 0,08, при этом в присутствии алюминия соотношение между N/Al составляет менее 0,25, один или несколько элементов из группы: Ni, Cr, Mo, Sn при содержании каждого до 0,2, один или несколько элементов из группы: V, Nb при содержании каждого до 0,1, железо и неизбежные примеси: остальное,

б) выравнивание температуры тонкого сляба до значения 1000-1200°C,

в) горячую прокатку тонкого сляба для получения горячекатаной ленты толщиной от 0,5 до 4,0 мм, причем начальная температура горячей прокатки сляба составляет менее 1030°C, конечная температура горячей прокатки по меньшей мере 710°C, причем как первый, так и второй проходы при горячей деформации выполняют с обжатием по толщине по меньшей мере 40%,

г) охлаждение горячекатаной ленты,

д) намотку горячекатаной ленты в рулон,

е) холодную прокатку горячекатаной ленты с получением холоднокатаной ленты с конечной толщиной от 0,15 до 0,50 мм,

ж) нанесение отжигового сепаратора на поверхность отожженного холоднокатаного листа,

з) заключительный отжиг снабженного отжиговым сепаратором холоднокатаного листа для образования текстуры Госса.

17. Способ по п.16, отличающийся тем, что толщина тонкого сляба составляет не более 100 мм.

18. Способ по п.16 или 17, отличающийся тем, что скорость литья при отливке слитка, из которого получают тонкий сляб, составляет не более 4,6 м/мин.

19. Способ по п.16 или 17, отличающийся тем, что температура перегрева расплава в разливочном устройстве составляет 3-50 К.

20. Способ по п.19, отличающийся тем, что температура перегрева расплава в разливочном устройстве составляет 25-50 К.

21. Способ по п.16 или 17, отличающийся тем, что содержание кремния в тонком слябе составляет 2,5-4,0 мас.%.

22. Способ по п.16 или 17, отличающийся тем, что содержание углерода в тонком слябе составляет 0,040-0,085 мас.%.

23. Способ по п.16 или 17, отличающийся тем, что содержание растворимого в кислоте алюминия в тонком слябе составляет 0,020-0,040 мас.%.

24. Способ по п.16 или 17, отличающийся тем, что температура при первом проходе при горячей деформации составляет 950-1000°C.

25. Способ по п.16 или 17, отличающийся тем, что температура при втором проходе при горячей деформации составляет 920-980°C.

26. Способ по п.16 или 17, отличающийся тем, что горячекатаную ленту подвергают отжигу при 950-1150°C.

27. Способ по п.16 или 17, отличающийся тем, что холодную прокатку проводят в одну или несколько стадий.

28. Способ по п.16 или 17, отличающийся тем, что холоднокатаную ленту подвергают обезуглероживающему отжигу.

29. Способ по п.16 или 17, отличающийся тем, что для азотирования холоднокатаную ленту отжигают в атмосфере газа, содержащего NH3.

30. Способ по п.16 или 17, отличающийся тем, что после заключительного отжига электротехнический стальной лист подвергают обработке на измельчение доменов.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| JP 2002212639 А, 31.07.2002 | |||

| ТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ С ИСКЛЮЧИТЕЛЬНО ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2363739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 1997 |

|

RU2190025C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНО-ОРИЕНТИРОВАННОЙ СТАЛЬНОЙ МАГНИТНОЙ ПОЛОСЫ | 2006 |

|

RU2407807C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2006 |

|

RU2383634C2 |

Авторы

Даты

2016-01-20—Публикация

2012-09-20—Подача